В настоящее время в магазинах можно купить почти все товары для домашнего творчества. Но иногда нет средств на покупку или хочется изготовить что-то своими руками. В последнее время разнообразие интерьеров просто зашкаливает. Дизайнеры часто используют предметы старины для создания неповторимой и уникальной обстановки в доме.

Многие люди не могут позволить себе нанять дизайнера и приобрести необычные элементы декора, поэтому можно изготовить такие предметы своими руками. Например, тканые ковры придадут интерьеру красочности. А если они сделаны своими силами, то будут радовать вас каждый день. Тем более с ними ваш дом станет уютным и теплым. Кроме ковров, можно изготовить салфетки или абажур. Все эти предметы делаются с помощью ткацкого станка.

Раньше с помощью такого устройства, как ткацкий станок, в домах появлялись полотенца с узорами, скатерти, половики, сарафаны и рубахи, расшитые в разных цветовых исполнениях. Без узорчатых полотенец не обходился ни один праздник. А также ими были украшены избы людей.

Все эти вещи изготавливались с помощью ручного ткацкого станка. Первые ткацкие станки представляли собой большую деревянную конструкцию. Станки ткацкие стояли почти в каждом доме. И пользоваться ими учили с самого детства. Навыки узорного ткачества передавались по наследству молодому поколению. Старинные ткацкие станки были в основном бесчелночными.

Если вас привлекает такое занятие, как ткачество, то можно сделать ткацкий станок своими руками в домашних условиях. Ткацкий станок широко применяется в современном мире. Настольный ткацкий станок бесчелночный еще обозначается как СТБ. Он используется при обработке различных тканей с целью получения готовых изделий.

История славянского тканого коврика

У славян изготовление напольных ковриков, дорожек, покрывал относилось к «низовым» техникам. Первоначально этим ремеслом занимались лишь на потребу простых людей. Изделия эти не предполагали высокого уровня мастерства, как того требуют плетение кружев, ткачество тонких тканей. И приспособления для их изготовления применялись самые примитивные.

Да и ткали чаще всего напольные дорожки из старых матерчатых вещей, которые отслужили свой срок. В качестве основы использовали крепкие прочные нити, а вот поперечными были полоски тканей. Домотканые дорожки у славян были популярными в 19-м веке.

Иногда использовали для ткачества ковриков отходы льна, солому. Такие изделия клали обычно у самого входа в избы. Для изготовления и тех и других чаще всего использовали ткацкий деревенский станок, сколоченный из дерева.

Схема работы довольна проста. Между натянутыми нитями основы способом переплетения протягиваются поперечные нити. Периодически их требуется уплотнять специальными бердами, напоминающими расчёски. Ими сбивались поперечные ряды в сплошное полотно.

От волокна к нити

Грубые прутья или стебли не годились для изготовления тканей, нужны были тонкие, ровные и прочные нити. С древности люди получали волокно из стеблей льна, крапивы, конопли, из ворсистого опушения семян хлопчатника, из шерсти животных.

Волокно превращали в нить прядением. Ком волокна укрепляли на прялке — палке с рогаткой. Из кома вытягивали пучок волокон и присоединяли к веретену — палочке с насаженным на неё пряслицем (грузиком с дырочкой). Веретено закручивали и отпускали. Повиснув в воздухе, оно быстро вращалось, скручивая волокно в нить. Вращение поддерживалось за счёт тяжести пряслица, и из волокна вытягивалась скрученная нить. Готовую нить — пряжу — наматывали на веретено.

Прядение

Самое простое приспособление для ткачества

Проще всего сделать рамку, на которой легко можно изготовить гобелен небольшого формата. По сути, это простейший ткацкий станок, где основную работу выполняет сам мастер. Можно назвать рамку пяльцами, на которых удобно работать мастеру, так как это приспособление можно переносить и устанавливать в любом удобном месте.

Достаточно просто расположить две рейки параллельно друг другу, на которые набить гвозди. На них натягивают нити основы. Уто́к – поперечные нити – протягиваются вручную при помощи челнока.

Можно использовать простое, обычное плетение. Тогда полотно получается одноцветным. Для этого челнок протаскивают сначала под чётными нитями основы, затем под нечётными. Поменяв цвет утка, можно выполнять поперечные полосы на изделии.

Для выполнения орнамента, требуется более сложное плетение. Тогда челнок пропускается под нитями основы уже не в шахматном порядке, а в зависимости от того, какой узор мастер решил использовать.

Если распечатку рисунка подложить под натянутые нити основы и использовать несколько разных цветов, то вполне реально выполнить настоящую картину. Эти изделия носят название гобеленов и требуют от изготовителя терпения, времени, мастерства.

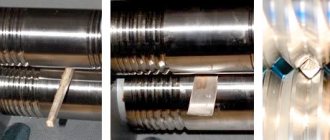

Общие тенденции развития Все новые представленные ткацкие станки в целом характеризуются переходом на эффективную электронную платформу с комплексным управлением. С помощью увеличивающегося числа датчиков и механизмов регулировки одновременно решаются задачи управления, контроля и регулирования в зонах разрыва в течение миллисекунд, чтобы по возможности самостоятельно обеспечивать сохранение высокого уровня функционирования машины. Кроме того, электроника способствует решению многочисленных статусных вопросов, контролю в режиме online или дистанционной диагностике, оптимизирует протекание производственного процесса и обеспечивает экономичное управление. Лидером этих разработок безусловно является фирма Lindauer Dornier GmbH (Германия), которая с помощью своей системы FT может управлять приводом 6 станков и, следовательно, устанавливать на своих новых ткацких станках очень эффективную и быстродействующую электронную платформу на базе Windows. Такое революционное повышение эффективности в системе электронного управления необходимо для серийно изготавливаемого привода Dornier SincroDrive. Оно служит для отдельно приводимых в действие основного двигателя и двигателя для зевообразовательного механизма, а также для обеих дополнительных осей (?) ткачества по технологии Open Reed Weave, которая сейчас очень актуальна в ткачестве. Также было представлено новое поколение электронных устройств для станков таких компании, как Picanol NV (Бельгия) со своим BlueBox, Itema (Италия) с Loom-Browser. Потребление как электрической, так и пневматической энергии благодаря новым системам управления уменьшается на 5-10%, что позволяет экономить и электроэнергию, и материал. Одновременно за счет свойств привода достигается более высокая гибкость при открывании зева. При длинном выстое ремизки отдельный привод предпочтительнее ремизоподъемной каретки, даже с точки зрения экономии электроэнергии. На сегодняшний день четко просматривается тенденция приспособления станков к особенностям производства. Так, с одной стороны, имеются ткацкие станки, которые бескомпромиссно упрощаются и специально согласуются с соответствующим сфокусированным сегментом изделий, а с другой стороны, выпускаются очень гибкие станки, которые благодаря модульной конструкции на основе унифицированных узлов рассчитаны на широкий спектр изделий. В обоих случаях изготовители пытаются предложить высокий уровень производительности и комфорта обслуживания. Изготовители специальных станков также продемонстрировали интересные разработки, в которых комбинируются универсальные технологии, прежде всего для изготовления технических текстильных материалов. Кроме того, имеются привлекательные с экономической точки зрения соединения уже известных отдельных инноваций. К сожалению, иногда оказывается, что очень «умные» разработки, такие как, например, регулирующее натяжение во время перемотки устройство компании Memminger-Iro GmbH (Германия) для гомогенного бережного введения уточной нити в рапирный ткацкий станок, активная рапирная система фирм Sultex (Itema Ltd.) (Швейцария) и Jakob Müller AG (Швейцария) или новая геометрия движения ремизоподъемной каретки фирмы Grob Horgrn AG (Швейцария) не получают «путевки в жизнь» из-за недостаточного спроса или по стоимостным причинам. Подготовка к ткачеству Для подготовки основы компания Karl Mayer Textilmaschinenfabrik GmbH (Германия) предложила две интересные новинки. Для шлихтования создана новая шлихтовальная ванна Pro Size, которая позволяет отказаться от классического смачивания помещением в раствор для предварительного и основного шлихтования и применять вместо этого экономную систему нанесения распылением. Благодаря комбинации нанесения распылением и последующих отжимных валов во время шлихтования возникают 3 высокотурбулентные зоны для нанесения с интенсивным обтеканием, в которых происходит образование гомогенной пленки вещества на группе нитей, идущих в виде полотна, с уменьшением потребления рабочего раствора. Компактная конструкция направляющих материал основных валов позволяет перерабатывать основу в значительно более широком спектре линейной плотности нитей основы. В каждом случае нити направляются без перекрещивания и некручеными. Для получения отделочных эффектов можно применять как шлихты с высокой концентрацией и вязкостью, так и пасты и пены. Для получения узорной и технологической основ для нитей средней длины Karl Mayer предлагает новую узорную сновальную машину Multi-Matic, которая очень эффективна и покрывает нити основы длиной до 1500 м. Она работает с известным барабанчиковым узорообразующим механизмом, позволяющим подавать на расположенную с обратной стороны рамку до 128 нитей. Основу машины образуют 128 раскладочных штифтов, которые радиально расположены вдоль окружности барабана и осуществляют с помощью линейного привода очень быструю и точную раскладку нитей с подъемом до 400 мм для соответствующего большого конусного патрона. Благодаря скорости снования до 800 м/мин эта машина восполняет пробел между моделями Gom 24 и Nov-O-Matic. На основе классической подачи нитки рамка Multi-Matic перерабатывает пряжу, выработанную из различных видов волокон, начиная от шелка и пряжи из натуральных волокон до комплексных нитей из почти любой пряжи без ограничения в натяжении нити. На сновальной рамке расположены оба сенсорно контролируемых и регулируемых двигателем тормоза для нитей: Multitens для узкого диапазона натяжения 3-220 сН и RotoTens для широкого диапазона натяжения 30-550 сН. Последний можно использовать для пряжи большой линейной плотности с направлением нити через нитенаправляющий ролик, который работает с тормозным усилием 80 сН. Рапирные ткацкие станки В рапирной технологии на настоящий момент существуют 2 типа станков, востребованных на рынке: станки, которые гарантируют бережную, экономящую материал и обеспечивающую качество переработку очень чувствительной пряжи, и – очень высокопроизводительные станки, которые бескомпромиссно выполняют требования экономных быстродействующих вытяжных кареток. К первому виду относится новая регулируемая рапирная система фирмы Picanol и концепция ткацкого станка с однорычажной рапирой компании SMITTextile SpA (Италия). Представителем второго типа можно назвать новый Silver 501 фирмы Vamatex (Itema) с неограниченными возможностями в отношении технологии рапирного ткачества. Благодаря применению синхронного двигателя, винтового привода для ленточной рапиры и оптимальной геометрии минимизируется подвижная масса и маловибрационный ход станка сочетается с одновременной экономией на мощности привода в размере 0,5 кВт. Количество деталей в станке уменьшилось на 1/3, что позволяет сэкономить на запасных деталях. Он располагает легкой, очень устойчивой к износу алюминиевой рапирной системой SK. Основная часть новой головки рапиры монолитна и подвергнута закалке с помощью керамического нанопокрытия. Принимающий нитезахватчик при открывании поддерживается постоянными магнитами, чтобы обеспечить короткое время реакции. Представленная 4 года назад активнаярапира G 6500 компании Sultex больше не требует контроля. Активная передача уточной нити осуществляется в станках Picanol. Позитивно работающая система преимущественно применяется в сегменте технических текстильных материалов с большой номинальной шириной – до 540 см. Примеры применения этой ширины в массовых изделиях — подложка ковра или геотекстиль с грубыми моно- и мультикомплексными нитями. Таким образом, на рынке появилась интересная альтернатива рапирной технологии. Еще одним агрегатом, который Picanol предлагает для рапирного ткацкого станка, является EcoFill – пневматически управляемый двойной зажим для фиксации утка со стороны прокладки. Аналогично устройству DuoColor фирмы Dornier этот агрегат заменяет на двухцветной красильной машине кромку, образованную с помощью дополнительной нити, обеспечивая экономию материала. В качестве другой новинки следует назвать электронный механизм EFT для натяжения уточной нити, который благодаря очень длинной тормозной пластине может предварительно одинаково натягивать неравномерную или имеющую узлы пряжу. Фирма SMIT продемонстрировала рапирный ткацкий станок One, который создан на новой «умной» платформе GS 960. Это инновационный ткацкий станок, обладающий характеристиками самого высокого уровня. Его архитектура, не имеющая аналогов в мире, расширяет границы возможностей производителя ткани и позволяет применять абсолютно новые производственные решения, способные удовлетворить самые высокие требования. Его отличают прокладка утка при помощи одной рапиры и модернизированные механические и электронные узлы, обеспечивающие высокое качество продукта, гибкость в применении, удобство настройки станка для разных типов продукта, энергоэффективность и возможность применения индивидуальных технических решений – особенности, отвечающие приоритетным требованиям рынка в настоящее время. При помощи ткацкого станка SMITTEXTILEONE можно производить высококачественные ткани самого различного применения: для одежды, для мягкой мебели, технические ткани, а также использовать нестандартные типы пряжи. Поскольку монорапирная технология не предусматривает передачу уточной нити с одной рапиры на другую, она позволяет добиться наилучшего качества тканей с высокой плотностью прокладки утка и дает возможность работать с низким уровнем натяжения пряжи. Кроме того, благодаря меньшему числу рапир и, соответственно, их приводных механизмов, снижается энергопотребление ткацкого станка. Станок рассчитан преимущественно на использование очень разных уточных ниток для изготовления материалов для домашнего обихода и модной одежды. Принимающий нитезахватчик перемещает уточные нити через всю ширину ткани. Благодаря отказу от передачи в середину можно равномерно прокладывать очень чувствительную пряжу и с небольшим растягивающим усилием. Благодаря непрерывности прокладки можно говорить о повышении производительности. Дополнительно эта концепция, по данным изготовителя, положительно влияет на потребление энергии и затраты на регулировку при смене изделий. Необходимо упомянуть и разработки компании Jakob Müller. В результате участившихся случаев плагиата новая рапира Mgrip оснащена радиочастотной идентификацией. При отсутствии обратной сигнализации от оригинальной рапиры ткацкий станок не запускается. Как уже упоминалось, высокочастотный контроль натяжения нити не осуществляется при накоплении уточной нити. Контроль и регулирование натяжениея уточной нити с помощью TexsionMaster фирмы Iro также регулируется с помощью коммуникаций и визуализации через панель ткацкого станка. В качестве альтернативы компания LGL Electronics S.p.A. (Италия) предлагает самостоятельное отмеривающее устройство для утка Tens с сенсором натяжения нити. Оно реагирует на смещение измеренного уровня натяжения путем подвода тормозного кольца к устройству для предварительной намотки. Пневматические бесчелночные ткацкие станки В центре внимания новых разработок в области пневматических бесчелночных ткацких станков находится управление направлением подачи воздуха для эффективной и экономящей воздух прокладки уточной нити. Две разработки Picanol представляют собой новые принципы экономии воздуха. Они реализованы в новом пневматическом бесчелночном ткацком станке Omniplus Summum. Для уменьшения относительно высокого потребления воздуха эстафетными форсунками Picanol вместе с Air Wave предлагает для их обеспечения частично регулируемую систему из трех емкостей. Как во время фазы ускорения нити со стороны прокладки утка, так и во время вытягивания нити со стороны подачи требуется относительно высокое давление воздуха. Для этих обеих зон Picanol предоставила соответствующую емкость с ручным регулированием давлением воздуха. В средней зоне можно работать со значительно уменьшенным давлением в эстафетных форсунках. Эта третья зона обеспечивается другой емкостью, которая автоматически приспосабливает давление к имеющимся особенностям. Таким образом, наряду с временно регулируемым перемещаемым полем, выдуваемым эстафетными форсунками, можно независимо устанавливать уменьшенное давление в форсунках станка. Для основных форсунок обычно имеется соответствующая емкость на каждую систему нити. Исключением является специальное управление фирмы Dornier, которое благодаря своему «интеллигентному» серводвигателю подает соответствующее давление на основные форсунки из общей емкости. Picanol представил новую основную форсунку FillMax, которая обладает расширенным каналом с фиксатором на выходе. С помощью фиксирующей системы Cordless для уменьшения отходов материала со стороны подачи Picanol, как и другие производители, дополняет спектр потенциала экономии пневматических бесчелночных ткацких станков. Компания Toyota Industries Corp. (Япония), которая известна эстафетными форсунками, работающими с системами из 2 емкостей, концентрирует свои усилия на экономии воздуха с помощью контура канала берда. Прежний асимметричный поперечный срез канала обеспечивает глубокое погружение эстафетных форсунок в канал. Так что нить надежно фиксируется в центре потока. Благодаря специальной форме зуба берда скорость потока увеличивается на 30%. Дополнительные компоненты, как, например, эффективное управление клапанами, баллоноограничитель, функционирующий с малыми потерями на трение, и двойные тандемные форсунки являются согласованными друг с другом компонентами и комплектуют пакет мер по экономии воздуха, которая по данным изготовителя составляет 20%. Фирма Itema в ходе усовершенствования продукции объединила оправдавшие себя компоненты Mythos и L5500 в экономичный пневматический бесчелночный ткацкий станок Sultex A9500. Достойная внимания сенсорика для этого ткацкого станка представляет собой лазерно-оптическую систему камер Kinky Filling Debector KFD компании Barco (Бельгия) для распознавания петель на уточной нити в последних 20 см укладки. В режиме реального времени выявляются петли, обусловленные неправильным вытягиванием, и машина немедленно останавливается Фирма Tsudakoma Corp. (Япония) продемонстрировала мощь своего пневматического бесчелночного ткацкого станка Concent Model. Повышение жесткости валов карбоном, электромашинное усиление и рама с ремизной планкой вместе с полимерным галево способствуют высокой скорости зевообразования с низким уровнем вибрации и шума. Благодаря новому электронному управлению стало возможным тонкое согласование потребления воздуха отдельно управляемыми эстафетными форсунками. Высокий уровень информирования о регулировании машины и ее производственном статусе позволяет судить о будущих компонентах серии. Зевообразование Важную новинку в отношении зевообразования при ткачестве представила Dornier. Как технология Open Reed Weave с переплетением в других осях ткачества в грунтовой ткани, так и привод Dornier SincroDrive с его расширенной степенью свободы создают новый стандарт в современном зевообразовании. Большое значение придается технологии Open Reed Weave, используемой в новом рапирном ткацком станке Р1 или пневматическом бесчелночном станке А 1. Она была отмечена на ярмарке Techtextil призом за инновацию. В обеих системах прокладки нити зарабатываются в ткань через 2 дополнительных оси ткачества при любых углах между 10° и 170° по отношению к направлению утка. С помощью линейных двигателей, которые размещаются на обеих передних ремизках нового поколения ткацких станков, управляемых системой FT, происходит перемещение поперечно движущихся ушковых игл. Если нужно получить на ткани вышитый узор, то применяют способ ткачества, основанный на принципе вышивки по технологии Open Reed Weave. Основной предпосылкой является открытое сверху бердо, в которое в любом его месте погружаются нити ушковыми иглами. Ушковые иглы, перемещаемые при вышивании вдоль берда, вытесняют плотную часть основных нитей при последующем опускании на необходимое для вышивки место. Одновременно нити основы раздвигаются соответствующим зубом берда, между которыми размещаются основные вышивные нити. Обычно при этом способе работают с бердо высокой плотности, а сдвиг нитеводителя составлял до сих пор 60 мм. Для технических тканей большой площади технология Open Reed Weave применяется под термином мультиаксиальное ткачество. На ярмарке этот способ Dornier представила на видео. Отличие вышивания при ткачестве заключается в том, что иглы для раскладки совершают боковой сдвиг на расстояние до 300 мм. Системы раскладки нити направляются специально сформированными зубьями берда в предусмотренное для этого расстояние между зубьями. Основа работы заключаются в многосторонних перевивочных переплетениях, получении мультиаксиальных тканей с проходящими диагонально нитями или упрочненной раскладке нитей вдоль определенного контура, соответствующго нагрузке. Для традиционного зевообразования и жаккардового переплетения Dornier делает ставку на концепцию SincroDrive. Ее преимущества очевидны. Независимый пуск двигателя ткацкого станка и привода зевообразования обеспечивает бережный пуск агрегатов станка при отсутствии пикового скачка потребления энергии. Синхронизация обоих приводов при большом числе оборотов смягчает остроту проблемы мест набегания первых уточных ниток. Лучшее круговое движение станка уменьшает вибрацию и износ. Во время работы продолжительность закрытия зева гибко приспосабливается. Фирма Stäubli International AG (Швейцария) в качестве исключительного изготовителя ремизоподъемных кареток предлагает третье поколение этих кареток ротационного типа. С помощью улучшенной мехатронной запирающей системы она предлагает ткачам большую надежность выбора при прокладке, спокойный ход и, таким образом, более высокую производительность. Совсем другую меру для обеспечения при высокодинамичном зевообразовании спокойного хода, бережного обращения с основой предлагает Picanol с помощью своей системы скало DirectWarp Control. Принцип Dynamik Warp Guide аналогичен предложению Dornier: легкая пружинящая пластина напрямую реагирует на движение ремизки. Дополнительно жесткость пластины можно регулировать через рукавоподобный пневматический упругий элемент подвески с помощью изменения давления во время ткачества. Эта система скало может использоваться для чувствительной и очень мало растяжимой пряжи. Специальные ткацкие станки В области жаккардовых ткацких станков были продемонстрированы две интересные комбинации. Так, Tsudakoma впервые за 12 лет представила гидравлический бесчелночный ткацкий станок типа ZW 8100, который соединен с UniShed 2 без аркадной подвязи компании Gitec. Преимущество этого соединения выявляется только тогда, когда прокладка с помощью гидравлического сопла применяется на основе отсутствующего хода вниз аркадной подвязи для трудоемких ткацких переплетений и появления возможности ткать без шлихты. Это эффектно при изготовлении мешков безопасности OPW. Экономия в результате отказа от шлихты позволяет снизить производственные расходы на 40%. Вторую интересную жаккардовую комбинацию показала фирма Mageba Textilmaschinen GmbH & Co. KG (Германия). Челночный лентоткацкий станок новой серии SL-MV благодаря своим гибким возможностям установки зева с помощью Unital 100 компании Stäubli превратился в универсальный специальный станок для выпуска фасонных и объемных тканей. За счет образования до трех зевов и программируемого привода для четырех уровней челнока можно осуществлять индивидуальную или синхронную прокладку уточных нитей друг на друга. Высокорегулируемое бердо V-образной формы позволяет ткать материалы различной ширины и контуров кромки. Максимальная ширина ткачества равна 30 см. Среди тяжелых ковроткацких станков компания Schönherr Textilmaschinenbau GmbH (Германия) представила двухленточный рапирный ткацкий станок D-Loop для изготовления односторонних прутковых неразрезанных ковров. Для петлеобразования вместо закладного прутка прокладка вспомогательных уточных нитей осуществляется верхней рапирной системой, в то время как в нижней рапирной системе происходит ткачество грунтовой ткани. С помощью ланцета определяется расстояние между грунтовой ткани и вспомогательными нитками, на котором ворсовая нить образует петли. Перед укладкой тканей вспомогательные нити вытаскиваются из ковра. С помощью управления жаккардом можно создавать узоры на коврах, используя 3 эффекта: связывание основных нитей в грунт; с помощью уточных нитей в верхней рапирной системе или благодаря петлям различной высоты на основе многочисленных уточных нитей. На основе этих характеристик ковроткацкий станок шириной до 6 м с двухленточной рапирной технологией до сих пор является уникальным. Фирма Van de Wiele NV (Бельгия) в противоположность этому предлагает двухленточный ковроткацкий станок RCI 03 для изготовления прутковых неразрезанных ковров шириной 5 м. Изготовление обеих основных тканей осуществляется аналогичным образом с помощью первого и третьего уровней рапир. Средняя рапирная система, напротив, прокладывает вспомогательные уточные нити, которые используются для образования петель для обоих ковров. Также очень интересной разработкой для изготовления ковров является автоматическая загрузка батареи ворсовых ниток с помощью робота. В зависимости от потребности в длине каждой ворсовой нити происходит пополнение трубообразного отсека бункера от бобины. Эта загрузка происходит до тех пор, пока не произойдет выработка полоски тканей на конце основы от прежней загрузки. Это уже используется для грубой ковровой пряжи и усовершенствуется для ворсоткацкого станка. Обобщая, можно утверждать, что наряду с многочисленными усовершенствованиями были представлены 2 новые технологии, которые должны быть отмечены особо. На фоне небольших пригодных для серийного изготовления частичных улучшений на передний план выходят известные главные направления развития: экономия материалов и энергии, повышение производительности в зависимости от области применения и совершенствования для облегчения труда с помощью мехатронных возможностей регулирования. Общая картина представленных разработок четко подтверждает высокий уровень технологии ткачества, которая остается конкурентоспособной. Я.И. Пустыльник Источник: Melliand Textilberichte, 2011, № 4, 248-251

Круглый станок для ткачества

Пяльца для изготовления изделий необязательно должны быть прямоугольными. Для создания круглых ковриков потребуется и рамка соответствующей формы.

Если взять обруч и натянуть нити основы таким образом, чтобы они перекрещивались в центре, то легко добиться этого. Плетение в этом случае начинается от центра, а ряды располагаются по кругу, «улиткой». Очень легко изготовить такой ткацкий станок своими руками. Можно даже воспользоваться обручем от хула-хупа. Челнок остаётся прежней конструкции.

Стационарный ткацкий станок

При изготовлении крупных полотен работать на рамке достаточно сложно. А уж длинные напольные дорожки выполнить и вовсе невозможно. Тут никак не обойтись без стационарного станка.

В чертеже дана простейшая схема, показывающая, как сделать ткацкий станок. Она предусматривает горизонтальную рамку, на которую натягиваются нити основы, вертикальную, отвечающую за образование просвета для пропуска челнока с уточной нитью, и челнока. Выполняются все детали из дерева. Также используются металлические крепления, гвозди, резиновые прокладки.

Этот ткацкий станок, своими руками позволяющий изготавливать ткань, избавляет мастера от необходимости вручную выбирать нити основы во время протягивания поперечных нитей в процессе переплетения.

Из чего прясть

Потребности в материале для прядения и ткачества привели к развитию растениеводства: кроме съедобных растений стали выращивать прядильные — лён, хлопок, коноплю. В животноводстве тоже появилась новая отрасль: ради прядильной шерсти стали разводить овец. В Азии также пряли из шерсти верблюдов и горных коз, индейцы использовали шерсть лам.

В Китае ещё в III тыс. до н.э. материалом для прядения стали волокна, окутывающие куколки гусениц бабочек тутового шелкопряда. Из них получалась очень прочная, тонкая, гладкая и блестящая нить — шёлк. Шёлковые ткани по торговым путям пришли из Китая на Запад и покорили европейцев. Кроме красоты и долговечности шёлк обладал ещё одним ценным качеством — блохи и клопы избегают шёлковых тканей, а при трудностях с гигиеной в Древнем мире это было очень важно.

Китайцы веками хранили секрет производства шёлка и сами продавали шёлковые ткани всему миру. О том, как ценился шёлк, говорит название главной торговой артерии между Востоком и Западом — Великий шёлковый путь.

Техника ткачества

Основывается работа станка на том, что чётные нити основы пропускаются в отверстия вертикальной рамки. Сначала движением ноги эта деталь опускается вниз. В результате между нитями основы образуется просвет, в который и пропускается челнок.

Следующий ряд выполняется с перемещением рамки вверх. В результате чётные нити поднимаются, снова образуя просвет. Уточная нить проходит, а на материале получается «корзиночное», шахматное плетение.

Бердами мастер уплотняет ряды, сбивая их в полотно. Некоторые станки имеют механизированные приспособления для произведения этого действия, что значительно облегчает работу.

Коротко о главном

Старинные ремёсла сегодня становятся всё более востребованными. Деревенский стиль многие дизайнеры ставят нынче во главу угла. Поэтому наличие в доме ткацкого станка может стать основой выгодного бизнеса. Эксклюзивные вещицы, изготовленные в этой технике, создадут в жилище оригинальный дизайн, сделают его самобытным.

Настольный ткацкий станок бесчелночный (СТБ) предназначен для изготовления изделий из шерстяных, шелковых, льняных и хлопчатобумажных тканей. СТБ-станок отличается высокой производительностью и надежной работой всех узлов.

Настольный ткацкий станок

Такое устройство в настоящее время получило достаточно широкое распространение.

Как сделать домашний ткацкий станок своими руками?

Стандартное устройство функционирует путем прокладывания нити с применением металлического прокладчика. На нем присутствует зевообразовательный механизм, вертикально перемещающий нити основы. Такое приспособление бывает:

- Кулачковым. Используется для изготовления тканей с простыми переплетениями. С его помощью удобно работать с небольшим раппортом.

- Кареточным. Служит для создания сложных узоров. Количество ремизок (двух деревянных планок, скрепленных с толкателями ремизным приводом) в этом устройстве может доходить до 34 штук. Ремизки в каретках перемещаются с помощью особого подъемного механизма.

- Жаккардовым. С помощью этого механизма можно получить самое большое количество переплетений и узоров. Каждая нить в таком устройстве поднимается вне зависимости от другой.

Станки также отличаются шириной заправки. Значение этого параметра у узких конструкций составляет около 2,2 м, у широких – 2,5 м. Работа станка осуществляется путем функционирования следующих механизмов:

- зевообразовательный (зев бывает открытым, полуоткрытым и закрытым);

- устройства, вводящие уток в зев;

- прибой утка к опушке ткани (в такой момент формируется новый элемент полотна);

- устройство, обеспечивающее продольное перемещение нити основы;

- устройство для перемещения и отвода полотна;

- отпускание полотна с машины;

- бердо – элемент в форме гребня, через который проходит нить основы.

У станка также имеются механизмы пуска и установки, а также направляющие. Решив самостоятельно сделать такую конструкцию, в первую очередь нужно начертить схему. Рисунок на бумаге позволяет свободно ориентироваться в размерах будущего станка. При построении чертежа и выборе параметров конструкции нужно учитывать, что чем больше ширина и длина рам, тем больше максимальный размер сотканного полотна.

Для работы потребуется 2 рамы: одна больше, другая поменьше (так, рамка с параметрами 30х10 см позволяет соткать кукольный шарф). Рамы могут быть сделаны из плоских реечек. Алгоритм дальнейших действий:

- Просверлить в 2 рейках отверстия в форме круглых проемов.

- В полученные выемки вставить круглые рейки, закрепив их клиньями. Также их можно зафиксировать любым другим способом. Главное при этом, чтобы они были неподвижны.

- В средней части квадратной рейки сделать пазы и установить в них гребенку.

- Для достижения максимальной устойчивости закрепить дно, желательно из фанеры.

- В передней части на круглой рейке вбить гвозди. Они нужны для натягивания нити. Расстояние между ними должно быть 0,5 см.

- Закрепить заднюю рейку, предназначенную для наматывания лишнего полотна.

Длина зубьев должна составлять от 7 до 10 см, ширина – от 0,5 до 0,7 см. Стандартная высота гребенки – 15 см. Ее длина превышает расстояние между боковыми рамками. Делается она из толстого фанерного листа. Одна из главных частей конструкции – это уток. Он выполняет 2 функции: на него наматывается нить и он поддерживает катушку. Его можно выполнить из фанеры как отдельный элемент.

Самостоятельное изготовление станка

Перед многими стоит задача – как сделать ткацкий станок? Да еще чтоб потратить меньше материалов. Так как же сделать ткацкий станок своими руками? Прежде всего, нужно придерживаться схемы изготовления, содержащей в себе последовательные этапы:

- Подбирается четырехугольная рама.

- Делаются округлые проемы в двух рейках.

- В проемы, сделанные на окончаниях бруска, помещаются рейки с наименьшей окружностью и закрепляются при помощи клиньевых деталей.

- В средней части бокового бруска располагаются пазы, чтобы поместить гребенку.

- Оборудование имеет твердое дно для устойчивого стояния.

- В ближайший круглый брусок вбиваются гвозди на расстоянии 5 мм, чтобы натягивать нитки.

- В задней части установки применяется рейка для намотки лишнего полотна.

Гребенку можно изготовить из толстой фанеры. Высота ее достигает 15 см. Длина гребенки должна быть больше расстояния между рамами, которые находятся сбоку. Число вбитых гвоздей нужно поделить на два, чтобы получить число зубьев. Высоту зубьев подбирать примерно 70-100 мм, а ширину 5-7 мм. Межзубьевой промежуток – 5 мм.

На ближнем валу располагаются гвозди, на которые привязываются одинаковой длины нити. Потом нитки делятся на четные и нечетные. Позади гребенки располагается двигающийся вал, где крепятся нечетные нити. А четные нити находятся на гребенке, а именно обматываются на гвоздях зубьев. Самодельный ткацкий станок работает по правилу наматывания на планку остаточного количества ниток, и делается основание изделия.

В дальнейшем идет намотка ниток на уток. Концовка нитки крепится на левой части рамы, которая находится впереди ведущей рейки. При поднятии планки уток проталкивается в зев. Движение происходит слева направо. Чередуя разноцветные нитки, можно получить рисунки на изделии (клетка, полоска).

Видео: как сделать ткацкий станок?

Как ткать ткань в домашних условиях?

Начинающему ткачу рекомендуется начинать творить с небольших и простых в исполнении изделий. Для начала можно сделать салфетку. Как выглядят созданные таким образом вещи, можно посмотреть на фото выше. Рисунок на полотне получают, чередуя нитки разных цветов. Процесс работы на станке включает в себя следующие манипуляции:

- Распределить нити основы.

- Под первую нитку основы продеть пряжу и закрепить ее в разрезе. Нет строгих ограничений относительно того, с какой стороны начинать плетение. Это можно делать как слева, так и справа.

- Оставшуюся часть продеть змейкой через нити основы.

- Дойдя до окончания полотна повернуть нитку таким образом, чтобы нить на станке была обернута ею. Последующие ряды нужно плести так, чтобы нитка оказалась снизу в тех участках, в которых в предыдущем ряду она была сверху.

- По завершении работы подогнуть разрезы на картоне. Осторожно снять петли, разрезать их и связать узелки.