— Ванны предобработки с вытяжной системой — полностью закрытым корпусом отдела предобработки.

— Ручные подъемные краны, подвесные подъемники и закрытый контур оцинковочного цикла с кранами сцепления и поворотными столами.

— Подъемники, специально спроектированные для работы в закрытом корпусе кислотной среды, и процесс оцинковки с полностью автоматической системой работы по выбранным заранее «рецептам».

— Ямочные и туннельные сушилки с пошаговым цепным конвейерным продвижением траверс.

— Плоскопламенные и высокоскоростные печи с возможностью использования двойного топлива и с устройством возврата тепла.

— Насосы для цинка, грейфер для дросса, устранение золы, устройства очистки поверхности цинка.

— Оцинковочный кран с подвесным закрытым корпусом и системой полной вытяжки белых дымов.

— Устройства автоматического охлаждения и пассивации.

— Накопительные буферные стеллажи цепного и пошагового продвижения траверс.

— Напольные транспортные тележки с устройством автоматической подачи траверс.

— Устройства загрузки и разгрузки материала.

— Зоны логистики с полностью автоматическими двойными кранами и портальными кранами для автоматического распределения пустых и загруженных траверс.

— Программное обеспечение для наблюдения и компьютеры для полного контроля и организации производства.

Линии оцинковки труб

— Полная автоматическая оцинковка труб.

— Автоматическая оцинковка, основанная на “рецептах” и контролируемая местным и удаленным компьютером.

— Предельно лимитированное вмешательство операторов только для изменения размеров колец внутренней и внешней продувки.

— Всего 3 оператора могут производить до 1.100 труб или 25 тонн труб в час.

— Оборудование подходит для труб длиной от 4 до 9,5 метров.

— Полуавтоматические линии с поддержкой оператора для квадратных и прямоугольных труб.

Особенности процедуры цинкования и основные способы защиты металла

Коррозия металла, или процесс его окисления, особенно усиливается в условиях повышенной влажности. Для предотвращения коррозии металлических изделий на них наносят защитные покрытия. Одним из самых надёжных считается цинкование металла, поскольку цинк берет на себя воздействие агрессивных сред. Цинкование обеспечивает не только барьерную, но и электрохимическую защиту металла. В ходе реакции на поверхности детали возникает окисный слой, который обеспечивает дополнительную защиту.

После механического разрушения покрытия действие защитного слоя прекращается. Существуют различные виды цинкования металла , многие из них требуют сложного и дорогостоящего оборудования, но некоторые применимы и в домашних условиях.

Оцинкованные трубы

Технология цинкования была впервые освоена во Франции в 18 веке, далее развивалась в Англии. Большой вклад в совершенствование процесса внесли отечественные ученые Якоби и Менделеев. На сегодня цинкование металла — один из самых доступных способов защиты от коррозии

ОЦИНКОВКА

— До внешнего диаметра 4”две трубы обрабатываются одновременно.

— Трубы диаметром более 4”обрабатываются по одной.

— При обработке одной или двух труб все трубы выходят с одной и той же стороны.

— Внутренняя продувка трубы может производиться как горизонтально, так и под углом.

— Установка погружения является сменной для быстрой замены размеров труб.

— Одни и те же винты подходят для погружения труб диаметром от 2” до 3/8” во избежание замены винтов.

Линии горячей оцинковки центрифугой

Ручная и автоматическая оцинковка посредством центрифуги

- Ручной тип с «Монорельсовым циклом»

- Автоматический робот верхней центрифуги на 40 корзин в час

- Автоматический робот верхней центрифуги на 80 корзин в час

Инновационная высокопроизводительная и высококачественная установка оцинковки посредством центрифуги.

Чистая производительность до 4 тонн в час.

100% возврат цинка прямо над поверхностью зеркала без вмешательства оператора для ее очистки.

Очень важная экономия цинка.

Устройство наполнения барабанов и подающие конвейеры.

Закрытый туннель предобработки с автоматическим двойным портальным краном, работающим в соответствии с введенным “рецептом”.

Разгрузка барабана и конвейер перемещения материала.

Ленточная сушилка.

Полностью автоматические процессы взвешивания материала, наполнения корзины, погружения, очистки поверхности цинка, выхода из цинка.

Керамическая печь с верхним нагревом.

Программное обеспечение регулировки и наблюдения автоматической транспортной системы.

Советы специалистов

Для проведения качественного цинкования нужно соблюдать следующие рекомендации:

- Перед нанесением слоя поверхность необходимо обработать — снять ржавчину и после обезжирить. Чем деталь поверхность, тем лучше ляжет покрытие.

- Если использован метод с электродами, желательно заранее купить провода для подсоединения к аккумулятору — стандартные из набора довольно короткие, хватает впритык.

- Процедуру холодного покрытия нужно проводить при температуре от -10 до +40 ℃.

- Если автовладелец для обработки кузова использовал уничтожители ржавчины, то деталь желательно протереть раствором соды и воды — так излишки химической жидкости будут убраны с кузова.

- Ванна должна быть устойчива к воздействию кислоты — в противном случае жидкость разъест емкость, и раствор протечет наружу.

- Чтобы расплавить цинк, материал помещают в серную кислоту, которую продают в любом автомагазине. На литр специальной жидкости необходимо 400 гр. металла.

- При работе с кислотой нужно использовать защиту для кожи и глаз — очки, спецодежду с длинным рукавом и перчатки.

- Важно удостовериться, что цинк растворился в кислоте, и началась реакция — добавить дополнительный кусочек. Если не появились пузыри, то жидкость готова.

- Провод, подключенный к аккумулятору, не должен соприкасаться с растворами, идущими в комплекте. Если это произойдет, то пойдет ненужная реакция — набор придется выкинуть и начать все сначала.

- В ситуации, когда краска на проблемном месте вздулась, то участок нужно убрать, тщательно пройдясь по кузову металлической щеткой.

При соблюдении мер безопасности и правил пользования, операция не займет больше часа, прибор для оцинковки кузова автомобиля выполнит поставленную задачу, а транспорт будет надежно защищен от коррозии.

Заводы, не загрязняющие окружающую среду

- Полностью подробная и понятная документация по влиянию на окружающую среду.

- Кислотостойкая защита фундамента посредством покрытия из ПВХ или пропилена.

- Блок маслоотделения для обезжиривающего и травильного растворов.

- Установка регенерации кислоты с использованием серной кислоты как реагент.

- Установка регенерации кислоты посредством концентрации соляной кислоты.

- Блоки компьютеризированных автоматических измерений жидкостей.

- Кислотостойкие емкости со станциями распределения растворов.

- Установка регенерации флюса.

- Устройство дозирования и разбавления обезжиривателя.

- Устройство дозирования и разбавления флюса.

- Рукавный фильтр белых дымов.

Методы цинкования

Специалисты по металлообработке различают следующие способы нанесения цинковых покрытий на металлы:

- горячий;

- холодный;

- электрохимический, или гальванический;

- газотермический;

- термодиффузионный.

Способ нанесения выбирается исходя из следующих критериев:

- условия использования детали;

- толщина защитного слоя;

- стойкость;

- специальные требования к защите.

Толщина слоя определяется временем нахождения детали в рабочей среде и температурой в рабочей зоне. При проектировании технологического процесса следует иметь в виду, что механическая обработка после покрытия детали цинком разрушит защитный слой.

Горячее цинкование

Этот метод отличается высоким качеством получаемого покрытия металла. Однако распространение его ограничивается следующими недостатками:

- сложное и энергоемкое оборудование;

- высокие температуры;

- чрезвычайно вредные отходы производства;

- размер обрабатываемых изделий ограничен габаритами цинковой ванны.

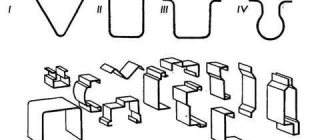

Сначала выполняется блок подготовительных операций:

- механическая очистка;

- обезжиривание;

- травление в кислой среде;

- промывка и обработка флюсом;

- просушивание.

Горячее цинкование

Только после этого начинается собственно оцинковка. Подготовленные детали опускают в ванну с расплавом цинка. На их поверхности возникает тонкий слой, состоящий из соединенй Fe и Zn. Далее детали достают из ванны и обдувают воздухом под большим давлением. Это позволяет удалить лишний цинк и одновременно подсушивает деталь.

Ввиду сложности процесса и вредных условий труда в домашних условиях он не используется.

Холодное цинкование

Этот способ технологически намного проще. Его можно воспроизвести в домашних условиях. На обрабатываемую деталь с помощью кисти или валика наносится слой содержащего цинк вещества. Для защиты заготовок особо сложной формы и рельефа применяют краскопульты. Составы для холодной оцинковки металла – это полимерные растворы на основе мелкозернистого цинкового порошка. Чаще всего применяют цинконол, создающий на поверхности защищающий от коррозии слой с 90% содержанием Zn.

Холодное цинкование применяет и в промышленности для защиты уже смонтированных деталей и конструкций — например, опор линий электропередач.

Холодное цинкование

Применяется метод и для восстановления частично поврежденных антикоррозионных покрытий, например, в результате износа или ремонтных работ.

Недостатком данного способа покрытия металла цинком является низкая механическая прочность покрытия.

Гальванический метод

Электрохимический способ позволяет получить прочный и гладкий слой. В ходе процесса можно управлять толщиной наносимого слоя металла. Качество очень сильно зависит от степени обезжиривания заготовки.

Гальванизация деталей происходит следующим образом. Защищаемые заготовки и цинковые пластины — доноры опускаются в ванну с электролитом, на них подается напряжение. Протекающий в образовавшейся цепи ток, используя явление электрохимического переноса металла, вырывает атомы цинка с пластин и осаждает их на заготовках.

Гальваническое цинкование

Недостатками метода является высокая себестоимость, складывающаяся из стоимости пластин, электролита и электроэнергии. Кроме того, придется нести высокие затраты на дезактивацию отработанного электролита.

Термодиффузионное цинкование

Технология была разработана в начале 19 века, но широкую популярность приобрела только в последнее время. Защищаемые заготовки располагают в герметичном контейнере, в который добавляют содержащий цинк сухой порошок. Далее контейнер нагревают до высоких температур (400-900 °С). Цинк испаряется, и его пары осаждаются на поверхности изделия. Подготовка заготовок проводится так же, как и в случае горячего цинкования.

Преимущества данного метода следующие:

- низкая экологическая вредность;

- низкая пористость;

- высокая механическая и антикоррозионная стойкость (в несколько раз выше, чем при гальваническом способе);

- нет необходимости в обезвреживании отходов.

Термодиффузионное цинкование

К недостаткам можно отнести:

- покрытие получается тусклое, серое и не украшает изделие;

- малая производительность;

- вредные условия труда.

Однородность толщины слоя цинкового покрытия также оставляет желать лучшего.

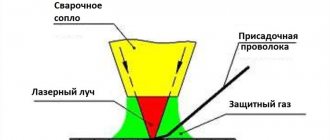

Газотермическое напыление цинка

Способ применяется для обработки крупногабаритных изделий, стальных листов и т.п. Цинк переносится на подготовленную поверхность заготовки струей горящего газа. В пламени газовой горелки размещают цинковую проволоку, она плавится и капельки металла попадают на обрабатываемую деталь, образуя на ней чешуеподобный слой.

Газотермическое цинкование

Способ применяется в комбинации с нанесение лакокрасочных антикоррозионных материалов и весьма эффективен для защиты корпусов морских судов и береговых сооружений.