ГОСТы и ТУ на сталь

ГОСТ 1133-71 «Сталь кованая круглая и квадратная. Сортамент»; ГОСТ 12766.4-77 «Прокат сортовой из прецизионных сплавов с высоким электрическим сопротивлением. Технические условия.»; ГОСТ 18143-72 «Проволока из высоколегированной коррозионно-стойкой и жаростойкой стали. Технические условия.»; ГОСТ 18907-73 «Прутки нагартованные, термически обработанные шлифованные из высоколегированной и коррозионно-стойкой стали. Технические условия.»; ГОСТ 25054-81 «Поковки из коррозионно-стойких сталей и сплавов. Общие технические условия.»; ГОСТ 4986-79 «Лента холоднокатаная из коррозионно-стойкой и жаростойкой стали. Технические условия»; ГОСТ 5582-75 «Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный. Технические условия»; ГОСТ 5632-72 «Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки»; ГОСТ 5949-75 «Сталь сортовая и калиброванная коррозионностойкая, жаростойкая и жаропрочная. Технические условия»; ГОСТ 7350-77 «Сталь толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия»; ГОСТ 9940-81 «Трубы бесшовные горячедеформированные из коррозионно-стойкой стали. Технические условия»; ГОСТ 9941-81 «Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали. Технические условия»; ТУ 14-1-2186-77 ; ТУ 14-1-1024-81 ; ТУ 14-1-1081-74 ; ТУ 14-1-1141-74 ; ТУ 14-1-1154-74 ; ТУ 14-1-1160-74 ; ТУ 14-1-1180-74 ; ТУ 14-1-1183-74 ; ТУ 14-1-1190-75 ; ТУ 14-1-1197-75 ; ТУ 14-1-1214-82 ; ТУ 14-1-1215-75 ; ТУ 14-1-1303-75 ; ТУ 14-1-1494-75 ; ТУ 14-1-1497-75 ; ТУ 14-1-1531-75 ; ТУ 14-1-1541-75 ; ТУ 14-1-1554-75 ; ТУ 14-1-1644-76 ; ТУ 14-1-1655-75 ; ТУ 14-1-1671-76 ; ТУ 14-1-170-72 ; ТУ 14-1-1731-76 ; ТУ 14-1-1747-76 ; ТУ 14-1-1754-76 ; ТУ 14-1-1785-76 ; ТУ 14-1-1846-76 ; ТУ 14-1-1848-75 ; ТУ 14-1-1905-76 ; ТУ 14-1-1964-77 ; ТУ 14-1-2070-77 ; ТУ 14-1-2071-77 ; ТУ 14-1-2075-77 ; ТУ 14-1-2075-87 ; ТУ 14-1-2111-77 ; ТУ 14-1-2121-77 ; ТУ 14-1-2131-77 ; ТУ 14-1-2132-77 ; ТУ 14-1-2134-77 ; ТУ 14-1-2144-77 ; ТУ 14-1-2149-77 ; ТУ 14-1-2176-77 ; ТУ 14-1-2227-77 ; ТУ 14-1-2230-77 ; ТУ 14-1-2240-77 ; ТУ 14-1-225-72 ; ТУ 14-1-2260-77 ; ТУ 14-1-2261-77 ; ТУ 14-1-230-72 ; ТУ 14-123-134-95 ; ТУ 14-1-2396-78 ; ТУ 14-1-240-72 ; ТУ 14-1-2421-78 ; ТУ 14-1-2450-78 ; ТУ 14-1-2452-79 ; ТУ 14-1-2455-78 ; ТУ 14-1-2475-78 ; ТУ 14-1-2476-78 ; ТУ 14-1-2478-78 ; ТУ 14-1-2606-79 ; ТУ 14-1-2674-79 ; ТУ 14-1-2692-79 ; ТУ 14-1-2702-79 ; ТУ 14-1-2715-79 ; ТУ 14-1-284-72 ; ТУ 14-1-286-72 ; ТУ 14-1-2879-80 ; ТУ 14-1-2922-80 ; ТУ 14-1-2973-80 ; ТУ 14-130-280-96 ; ТУ 14-1-3039-80 ; ТУ 14-1-3041-80 ; ТУ 14-1-3049-80 ; ТУ 14-130-60-73 ; ТУ 14-1-3071-80 ; ТУ 14-1-3109-81 ; ТУ 14-131-195-77 ; ТУ 14-131-224-75 ; ТУ 14-131-404-78 ; ТУ 14-1-3140-81 ; ТУ 14-1-3148-81 ; ТУ 14-1-3164-81 ; ТУ 14-131-685-86 ; ТУ 14-131-755-85 ; ТУ 14-131-756-88 ; ТУ 14-131-764-88 ; ТУ 14-131-844-91 ; ТУ 14-1-3190-81 ; ТУ 14-1-3191-81 ; ТУ 14-1-3230-81 ; ТУ 14-1-3233-81 ; ТУ 14-1-3239-81 ; ТУ 14-1-3262-81 ; ТУ 14-1-3281-81 ; ТУ 14-1-3291-81 ; ТУ 14-134-277-91 ; ТУ 14-1-3490-82 ; ТУ 14-1-3528-83 ; ТУ 14-1-3546-83 ; ТУ 14-1-3547-83 ; ТУ 14-1-3587-83 ; ТУ 14-1-3622-83 ; ТУ 14-1-3639-83 ; ТУ 14-1-3652-83 ; ТУ 14-1-3660-83 ; ТУ 14-1-3686-83 ; ТУ 14-1-3760-84 ; ТУ 14-1-3768-84 ; ТУ 14-1-377-72 ; ТУ 14-1-3801-85 ; ТУ 14-1-3812-84 ; ТУ 14-1-3856-84 ; ТУ 14-1-3880-84 ; ТУ 14-1-3909-85 ; ТУ 14-1-3918-85 ; ТУ 14-1-3996-85 ; ТУ 14-1-4009-85 ; ТУ 14-1-4017-85 ; ТУ 14-1-4035-85 ; ТУ 14-1-4042-85 ; ТУ 14-1-4056-85 ; ТУ 14-1-4082-86 ; ТУ 14-1-4105-86 ; ТУ 14-1-416-72 ; ТУ 14-1-4202-87 ; ТУ 14-1-4289-87 ; ТУ 14-1-4296-87 ; ТУ 14-1-4319-87 ; ТУ 14-1-4362-87 ; ТУ 14-1-4363-87 ; ТУ 14-1-4372-87 ; ТУ 14-1-4479-88 ; ТУ 14-1-4628-89 ; ТУ 14-1-4645-89 ; ТУ 14-1-4646-89 ; ТУ 14-1-4673-89 ; ТУ 14-1-4684-89 ; ТУ 14-1-4719-89 ; ТУ 14-1-4723-89 ; ТУ 14-1-4724-89 ; ТУ 14-1-4730-89 ; ТУ 14-1-4734-89 ; ТУ 14-1-4745-89 ; ТУ 14-1-4795-90 ; ТУ 14-1-4800-90 ; ТУ 14-1-4870-90 ; ТУ 14-1-4881-90 ; ТУ 14-1-4896-90 ; ТУ 14-1-489-76 ; ТУ 14-1-490-72 ; ТУ 14-1-4913-90 ; ТУ 14-1-493-72 ; ТУ 14-1-4978-91 ; ТУ 14-1-4998-91 ; ТУ 14-1-5014-91 ; ТУ 14-1-5015-91 ; ТУ 14-1-5021-91 ; ТУ 14-1-5072-91 ; ТУ 14-1-5076-91 ; ТУ 14-1-5155-92 ; ТУ 14-1-5156-92 ; ТУ 14-1-5191-92 ; ТУ 14-1-5201-93 ; ТУ 14-1-5203-93 ; ТУ 14-1-5258-94 ; ТУ 14-1-52-71 ; ТУ 14-1-5350-97 ; ТУ 14-1-5361-98 ; ТУ 14-1-5366-98 ; ТУ 14-1-565-84 ; ТУ 14-159-252-95 ; ТУ 14-159-93-77 ; ТУ 14-1-625-73 ; ТУ 14-1-692-73 ; ТУ 14-1-756-73 ; ТУ 14-1-810-73 ; ТУ 14-1-833-74 ; ТУ 14-1-894-74 ; ТУ 14-1-895-74 ; ТУ 14-1-911-74 ; ТУ 14-1-927-74 ; ТУ 14-1-941-74 ; ТУ 14-1-952-74 ; ТУ 14-1-975-74 ; ТУ 14-226-130-92 ; ТУ 14-226-141-98 ; ТУ 14-3-1129-82 ; ТУ 14-3-1227-83 ; ТУ 14-3-1275-83 ; ТУ 14-3-1320-85 ; ТУ 14-3-1478-87 ; ТУ 14-3-1591-88 ; ТУ 14-3-1711-90 ; ТУ 14-3-1854-92 ; ТУ 14-3-396-75 ; ТУ 14-3-415-75 ; ТУ 14-3-59-72 ; ТУ 14-3-694-78 ; ТУ 14-3-696-78 ; ТУ 14-3-751-78 ; ТУ 14-3-763-78 ; ТУ 14-3-822-79 ; ТУ 14-4-3071-80 ; ТУ 302.02.095-90 ; ТУ 48-0814-11/0-83 ; ТУ 48-0815-80-92 ; ТУ 48-0815-84-92 ; ГОСТ 10160-75 «Сплавы прецизионные магнитно-мягкие. Технические условия.»; ГОСТ 2590-88 «Прокат стальной горячекатанный круглый. Сортамент.»; ГОСТ 4543-71 «Прокат из легированной конструкционной стали. Технические условия.»; ГОСТ 4405-75 «Полосы горячекатаные и кованые из инструментальной стали. Сортамент.»; ГОСТ 14119-85 «Прутки из прецизионных сплавов для упругих элементов. Технические условия.»; ГОСТ 5950-2000 «Прутки, полосы и мотки из инструментальной легированной стали. Общие технические условия.»; ГОСТ 19265-73 «Прутки и полосы из быстрорежущей стали. Технические условия.»; ГОСТ 28393-89 «Прутки и полосы из быстрорежущей стали, полученной методом порошковой металлургии. Общие технические условия.»; ГОСТ 8479-70 «Поковки из конструкционной углеродистой и легированной стали. Общие технические условия.»; ГОСТ 14955-77 «Сталь качественная круглая со специальной отделкой поверхности. Технические условия.»; ГОСТ 2590-2006 «Прокат сортовой стальной горячекатаный круглый. Сортамент.»; ГОСТ 2591-2006 «Прокат сортовой стальной горячекатаный квадратный. Сортамент.»; ГОСТ 7417-75 «Сталь калиброванная круглая. Сортамент.»; ГОСТ 4405-75 «Полосы горячекатаные и кованые из инструментальной стали. Сортамент.»; ГОСТ 8559-75 «Сталь калиброванная квадратная. Сортамент.»; ГОСТ 8560-78 «Прокат калиброванный шестигранный. Сортамент.»; ГОСТ 1133-71 «Сталь кованая круглая и квадратная. Сортамент.»; ГОСТ 5632-72 «Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные. Марки.»; ГОСТ 103-2006 «Прокат сортовой стальной горячекатаный полосовой. Сортамент.»; ГОСТ 5949-75 «Сталь сортовая и калиброванная коррозионно-стойкая, жаростойкая и жаропрочная. Технические условия.»; ГОСТ 2879-2006 «Прокат сортовой стальной горячекатаный шестигранный. Сортамент.»; ТУ 14-11-245-88 «Профили стальные фасонные высокой точности. Технические условия.»; ОСТ 3-1686-90 «Заготовки из конструкционной стали для машиностроения. Общие технические условия.»; ГОСТ 10994-74 ; ГОСТ 1414-75 ; ТУ 14-1-3283-81 ; ТУ 14-1-4492-88 «Блюмы и заготовка квадратная горячекатаная из стали углеродистой качественной и высококачественной, легированной и высоколегированной и сплавов»»; ТУ 14-1-3904-84 «Заготовка кованая квадратная и прямоугольная из прецизионных сплавов. Технические условия»»; ТУ 14-1-5277-94 ; ТУ 14-1-2252-2007 ; ГОСТ 14117-85 «Лента из прецизионных сплавов для упругих элементов. Технические условия»»; ТУ 14-1-4693-89 «Прутки горячекатаные и горячекатаные обточенные из конструкционных микролегированных кальцийсодержащей сталей для контролируемой ковки»»; ГОСТ 14080-78 «Лента из прецизионных сплавов с заданным температурным коэффициентом линейного расширения. Технические условия»»; ОСТ 95 10441-2002 «Оборудование для работы с радиоактивными средами. Сварка. Основные положения»»; ГОСТ 14081-78 «Проволока из прецизионных сплавов с заданным температурным коэффициентом линейного расширения. Технические условия»»; ТУ 14-136-344-98 «Сталь калиброванная углеродистая и легированная висмутсодержащая высокой обрабатываемостью резанием»»; ГОСТ 14118-85 «Проволока из прецизионных сплавов для упругих элементов. Технические условия»»; ГОСТ 801-78 «Сталь подшипниковая. Технические условия»»; ТУ 14-1-1213-75 «Заготовка горячекатаная и кованая, квадратная и прямоугольная из стали качественной углеродистой, легированной стали. Технические условия»»; ТУ 14-1-4487-88 «Прутки из легированной магнитотвердой стали. Технические условия»»; ГОСТ 12766.1-90 «Проволока из прецизионных сплавов с высоким электрическим сопротивлением. Технические условия»»; ТУ 14-1-5022-91 «Прутки и бунты из сплавов марок 25Х15КЮБФ (ЭК33, 25Х15К1) и 22Х15КТФ (ЭК159, 22Х15КА). Технические условия»»; ГОСТ 14118-85 «Проволока из прецизионных сплавов для упругих элементов. Технические условия» «; СТ ЦКБА 016-2005 «Арматура трубопроводная. Термическая обработка деталей, заготовок и сварных сборок из высоколегированных сталей, коррозионностойких и жаропрочных сталей»»; ГОСТ 12766.2-90 «Лента из прецизионных сплавов с высоким электрическим сопротивлением. Технические условия (с Изменением N 1)»»; ТУ 1-83-77-90 ; ТУ 14-1-3182-81 «Прутки горячекатаные и кованые из сплава 58НХВКТБЮ-ВИ (ЭП877-ВИ)»»; ГОСТ 800-78 «Трубы подшипниковые. Технические условия»»; ТУ 14-1-2830-79 «Прутки из сплавов 79НМ-П, 16Х-ИП, выплавленные методом плазменно-дугового переплава. Технические условия»»; ТУ 14-1-3680-83 «Заготовка трубная из вакуумированной хромистой стали марок ШХ15-В и ШХ15СГ-В. Технические условия»»; ТУ 14-1-3911-85 «Заготовка трубная из подшипниковой стали. Технические условия»»; ТУ 14-1-1875-76 ; ТУ 14-1-3397-82 «Прутки горячекатаные и кованые из мартенситностареющей коррозионностойкой стали повышенной обрабатываемости резанием марки 04Х13Н8МТЮЕ»»; ТУ 14-1-4495-88 «Прутки круглые высокой точности из высокопрочной стали марки АЦ28ХГН2АФБ. Технические условия»»; ТУ 14-1-1054-74 «Листы горячекатаные из магнитотвердой стали марок ЕХ3 и ЕХ5К5. Технические условия»»; ТУ 14-1-2244-2005 ; ТУ 14-1-3045-80 «Прутки из коррозионностойкой стали. Марка 11Х18М-ШД двойного переплава (электрошлакового + вакуумного дугового). Технические условия»»; ТУ 14-1-3367-82 «Листы горячекатаные из сплава марок ХН85МЮ-ВИ (ЭП797-ВИ), ХН85МЮ-ИД (ЭП797-ИД). Технические условия»»; ТУ 14-134-295-91 «Прутки горячекатаные с последующим шлифованием из коррозионностойкой стали марки А10Х16Н15Т (ЧС117) высокой обрабатываемости резанием»»; ТУ 14-1-3578-83 «Листы холоднокатаные из сплава марки ХН85МЮ-ВИ (ЭП797-ВИ), ХН86МЮ-ИД (ЭП797-ИД). Технические условия»»; ТУ 14-1-3823-84 ; ТУ 14-1-4398-88 ; ТУ 14-1-4963-91 «Проволока сварочная из сплава марки Св-ХН85МЮ-ВИ (ЭП797-ВИ). Технические условия»»; ТУ 14-19-24-87 ; ГОСТ 10533-86 «Лента холоднокатаная из термобиметаллов. Технические условия»»; ГОСТ 8803-89 «Проволока круглая из прецизионных сплавов с высоким электрическим сопротивлением тончайшая для резистивных элементов. Технические условия»»; ТУ 14-1-1373-75 «Лента холоднокатаная из сплава 36НХТЮ8М. Технические условия»»; ТУ 14-1-1968-77 ; ТУ 14-1-2244-2005 ; ТУ 14-123-92-2011 ; ТУ 14-1-2554-78 «Заготовка трубная для бесшовных тонкостенных труб из сплавов 36НХТЮ (ЭИ702) и 36НХТЮ5М-ВИ (ЭП51-ВИ). Технические условия»»; ТУ 14-1-2740-2010 ; ТУ 14-1-2785-79 ; ТУ 14-1-279-71 «Лента холоднокатаная и проволока холоднотянутая из сплава 36НХТЮМ8. Технические условия»»; ТУ 14-1-279-72 «Лента холоднокатаная из сплава 36НХТЮ8М (ЭП52). Технические условия»»; ТУ 14-1-2880-80 «Проволока холоднотянутая из сплава 36НХТЮ8М (ЭП52). Технические условия»»; ТУ 14-134-270-90 ; ТУ 14-134-357-96 «Прокат из сплава 38НХМ-ВИ (ЧС129-ВИ). Технические условия»»; ТУ 14-1-3853-84 «Лента холоднокатаная из прецизионного сплава 12ХНКМТЮ (СП-22). Технические условия»»; ТУ 14-1-41-71 «Проволока микронная из сплава Н80ХЮД-ВИ. Технические условия»»; ТУ 14-1-4456-88 «Лента холоднокатаная из сплава марки 68НХВКТЮ-ВИ (ЭП578-ВИ). Технические условия»»; ТУ 14-1-4470-88 «Прутки из сплава 68НХВКТЮ-ВИ (ЭП578-ВИ). Технические условия»»; ТУ 14-1-4488-88 «Проволока холоднотянутая из сплава марки 68НХВКТЮ-ВИ (ЭП578-ВИ). Технические условия»»; ТУ 14-1-4722-89 «Лента холоднокатаная из прецизионного сплава марки 12ХНКМТЮ (СП-22). Технические условия»»; ТУ 14-165-301-89 «Заготовки пружин для заводных игрушек из сплава 12ХНКМТЮ (СП-22). Технические условия»»; ТУ 14-19-106-90 «Прутки из коррозионностойкой стали марки 60Х13С-ЩД с нормированным размером карбидов. Технические условия»»; ТУ 14-3-379-75 ; ТУ 14-1-2899-80 «Прутки из сплава. Марка 49КФА-ВИ вакуумно-индукционной выплавки. Технические условия»»; ТУ 14-1-314-72 «Прутки горячекатаные и кованые из коррозионностойкой автоматной стали марок 40Х18Н2М (ЭП378),40Х18Н2М-ВД (ЭП378-ВД)»»; ТУ 14-1-3177-81 «Проволока холоднотянутая из сплава 38НКД. Технические условия»»; ТУ 14-1-3761-84 «Проволока холоднотянутая из сплава ХН50МГЮ (ЭК1). Технические условия»»; ТУ 14-1-5029-91 «Прутки горячекатаные и кованые из прецизионного сплава марки 34НКД-ВИ. Технические условия»»; ТУ 14-1-5048-91 «Поковки из прецизионного сплава марки 34НКД-ИД. Технические условия»»; ТУ 14-1-604-73 ; ТУ 14-1-886-74 «Прутки из немагнитной автоматной коррозионностойкой стали марки 07Х17Н16(ЭП626)»»; ГОСТ Р 51397-99 «Лента и проволока из специальных сплавов для соединительных и вживляемых элементов изделий для сердечно-сосудистой хирургии. Общие технические условия»»; ОСТ 4-020.065-78 ; СТ ЦКБА 010-2004 «Арматура трубопроводная. Поковки, штамповки и заготовки из проката. Технические требования»»; ТУ 14-1-1124-74 «Лента из прецизионного сплава марки 36НХТЮ (ЭИ702). Технические условия»»; ТУ 14-1-1129-74 «Прутки из сплава марки (ЭИ702) 36НХТЮ. Технические условия»»; ТУ 14-1-1285-75 «Проволока холоднотянутая из сплава марки 40КХНМ. Технические условия»»; ТУ 14-1-2217-2013 «Прокат горячекатаный и горячекатаный обточенный из легированной конструкционной стали высокой обрабатываемости резанием»»; ТУ 14-1-2597-79 «Полоса из сплава 10СЮ-ВИ. Технические условия»»; ТУ 14-1-2858-79 «Листы из прецизионного сплава марки 36НХТЮ (ЭИ702)»»; ТУ 14-134-433-2009 «Прокат горячекатаный круглый обточенный резцом из экономнолегированной стали марки АС18ХГТ»»; ТУ 14-1-3727-84 «Полоса горячекатаная из прецизионных сплавов марок 42Н, 47НД. Технические условия»»; ТУ 14-1-4098-86 «Проволока холоднотянутая из сплава ХН20ЮС (ЭК11). Технические условия»»; ТУ 14-1-4312-87 «Лента (подкат) холоднокатаная в рулонах из сплавов 47НД и 42Н. Технические условия»»; ТУ 14-1-4464-88 ; ТУ 14-1-4618-89 «Лента холоднокатаная из сплава 36НХТЮ. Технические условия»»; ТУ 14-1-469-73 «Листы тонкие из сплава 16ЮХ-ВИ вакуумно-индукционной выплавки. Технические условия»»; ТУ 14-1-899-74 «Проволока холоднотянутая из сплава 40КХНМ. Технические условия»»; ОСТ 1 90005-91 «Стали и сплавы. Показатели временного сопротивления и твердости. Глубина слоя при химико-термической обработке»»; ТУ 14-1-1060-74 «Проволока холоднотянутая из сплава 46ХНМ (ЭП630). Технические условия»»; ТУ 14-1-2116-77 «Листы из прецизионного сплава 46ХНМ (47ХНМ-2, ЭП630). Технические условия» «; ТУ 14-1-2423-78 ; ТУ 14-1-2556-78 «Слябы кованые из сплава 46ХНМ (ЭП630). Технические условия»»; ТУ 14-1-2572-78 «Лента холоднокатаная из сплава 47ХНМ-ВИ. Технические условия» «; ТУ 14-1-3074-80 «Прокат сортовой, лист горячекатаный, проволока и лента из сплава (ЭП218) и 45НХТ-П (ЭП218-П)»»; ТУ 14-1-3123-81 «Слябы из сплава марки 46ХНМ (ЭП630). Технические условия» «; ТУ 14-1-3124-81 «Листы из прецизионного коррозионностойкого сплава. Марка 46ХНМ (ЭП630). Технические условия» «; ТУ 14-1-3125-81 «Заготовка трубная из прецизионного сплава марки 46ХНМ (ЭП630). Технические условия» «; ТУ 14-1-3264-81 «Прутки из сплава 32НКД-ВД вакуумного дугового переплава. Технические условия»»; ТУ 14-1-3494-82 «Прутки из подшипниковой стали марки ШХ15СГ-Ш для железнодорожных подшипников. Технические условия»»; ТУ 14-1-3505-82 «Лента из сплава марки 47ХНМ-ВИ. Технические условия»»; ТУ 14-1-4131-86 «Проволока холоднотянутая из сплава 40КНБ (ЭП966). Технические условия»»; ТУ 14-1-4278-87 «Прутки кованые и листы горячекатаные из сплава 12Ю-ВИ. Технические условия»»; ТУ 14-1-4535-88 «Лента холоднокатаная из сплава Н50К10-ИЛ. Технические условия»»; ТУ 14-1-4605-89 «Прутки горячекатаные обточенные из легированной конструкционной стали марок 17ХГ и АЦ16ХГ»»; ТУ 14-1-801-73 «Прутки из шарикоподшипниковой стали марки ШХ20СГ. Технические условия»»; ТУ 14-1-918-74 «Прутки кованые и листы горячекатаные из сплава 5Х14В (5ХВ14). Технические условия»»; ТУ 14-1-999-73 «Прутки из сплава 46ХНМ (ЭП630). Технические условия» «; ТУ 14-3-1045-81 «Трубы бесшовные холоднодеформированные из сплава 46ХНМ (ЭП630). Технические условия»»; ТУ 14-3-1082-82 «Трубы горячепрессованные из сплава марки 46ХНМ (ЭП630). Технические условия»»; ТУ 8009.00.001 ; ТУ 8009.00.002 ; ТУ 8009.00.022 ; ТУ 14-1-2526-78 «Заготовка трубная из сплава 36НХ-Ш (ЭП713-Ш). Технические условия»»; ТУ 14-1-2543-78 «Заготовка трубная из сплава 36НХ-Ш (ЭП713-Ш). Технические условия»»; ТУ 14-1-3125-81 «Заготовка трубная из прецизионного сплава марки 46ХНМ (ЭП630). Технические условия»»; ТУ 14-131-987-2002 «Прутки со специальной отделкой поверхности из сплава марки 42ХНМ. Технические условия»»; ТУ 14-1-4422-88 «Прутки горячекатаные и кованые из сплавов марок 32НК-ВИ (ЭП475-ВИ), 32НК-ЭЛ (ЭП475-ЭЛ), 32НК-ИЛ (ЭП475-ИЛ). Технические условия»»; ТУ 14-1-4425-88 «Листы горячекатаные, лента холоднокатаная из сплава 32НКА. Технические условия»»; ТУ 14-1-4743-89 «Заготовка трубная из сплава 32НК-ИЛ (ЭП475-ИЛ). Технические условия»»; ТУ 14-1-5436-2001 «Прутки из сплава марки 42ХНМ. Технические условия»»; ТУ 14-159-215-92 «Трубы бесшовные холоднодеформированные и горячедеформированные из сплава 32НК-ИЛ (ЭП 475-ИЛ). Технические условия»»; ГОСТ 21022-75 «Сталь хромистая для прецизионных подшипников. Технические условия»»; ГОСТ 4727-83 «Проволока подшипниковая. Технические условия»»; ГОСТ 808-70 «Лента стальная плющеная для витых роликов подшипников. Технические условия»»; ОСТ 4-020.030-78 ; ТУ 1142-250-00187211-96 ; ТУ 14-1-1185-75 «Прутки горячекатаные и кованые из сплава 49КФ. Технические условия»»; ТУ 14-1-1204-74 «Листы из сплава марки 79НМ. Технические условия»»; ТУ 14-1-1271-75 «Профили стальные фасонные высокой точности. Технические условия»»; ТУ 14-1-1286-75 «Лента (подкат) холоднокатаная из сплава 29НК. Технические условия»»; ТУ 14-1-1306-75 «Микролента холоднокатаная из сплавов 79НМ и 77НМД. Технические условия»»; ТУ 14-1-1328-75 «Лента холоднокатаная из сплава 50НП-ИЛ. Технические условия»»; ТУ 14-1-1500-75 «Сталь подшипниковая марки ШХ15Ф-Ш (ЭИ760-Ш) электрошлакового переплава. Технические условия»»; ТУ 14-1-1530-75 ; ТУ 14-1-1530-75 «Поковки из сталей и сплавов для деталей машин. Технические условия»»; ТУ 14-1-1708-76 «Лента холоднокатаная из сплавов 77НМД-ВИ и 80НМ. Технические условия»»; ТУ 14-1-1740-75 «Лента (подкат) из сплава 79НМ и стали марки 09Х15Н8Ю (Х15Н9Ю). Технические условия»»; ТУ 14-1-1833-76 «Слябы катаные из стали 09Х15Н8Ю (Х15Н9Ю), 65С2ВА, Св-08Х19Н10Г2Б (ЭИ898) и сплава 79НМ. Технические условия»»; ТУ 14-1-2032-76 «Прутки горячекатаные ободранные из шарикоподшипниковой стали марки ШХ15. Технические условия»»; ТУ 14-1-232-72 ; ТУ 14-1-2357-78 «Заготовка трубная из сплава 29НК-ВИ и 29НК. Технические условия»»; ТУ 14-1-2398-78 «Катанка из стали ШХ15 сорбитизированная с прокатного нагрева. Технические условия»»; ТУ 14-1-2425-78 «Сталь толстолистовая. Марка ШХ15. Технические условия»»; ТУ 14-1-2545-78 «Слябы из прецизионных сплавов марок 79НМ и 29НК. Технические условия»»; ТУ 14-1-2545-78 «Слябы из прецизионных сплавов марок 79НМ и 29НК. Технические условия» «; ТУ 14-1-2664-79 «Лента холоднокатаная в рулонах из сплава. Марка 79НМ. Технические условия»»; ТУ 14-131-851-92 «Прокат из прецизионных сплавов 79НМ, 44НХМТ, 52К13Ф. Технические условия»»; ТУ 14-132-173-88 «Сталь калиброванная шарикоподшипниковая марки ШХ15 с обточенной поверхностью. Технические условия»»; ТУ 14-1-3815-84 «Сталь горячекатаная, обточенная, калиброванная марки ШХ15 в бунтах. Опытно-промышленная партия. Технические условия»»; ТУ 14-1-4039-85 ; ТУ 14-1-4346-87 «Лента холоднокатаная из сплава 29НК. Технические условия»»; ТУ 14-1-468-73 ; ТУ 14-1-4786-90 «Лента из прецизионного магнитно-мягкого сплава марки 50Н. Технические условия»»; ТУ 14-1-5088-91 «Лента из прецизионного сплава с заданным температурным коэффициентом линейного расширения марки 29НК. Технические условия»»; ТУ 14-1-5358-98 «Прокат холоднотянутый и со специальной отделкой поверхности из стали марки ШХ15-В для холодной высадки. Технические условия»»; ТУ 14-1-699-73 «Заготовка из стали марки ШХ15. Технические условия»»; ТУ 14-1-841-73 ; ТУ 14-1-878-74 ; ТУ 14-19-18-87 «Сталь листовая горячекатаная марки ШХ15. Технические условия»»; ТУ 14-22-139-99 ; ТУ 14-3-1203-83 «Трубы подшипниковые из вакуумированной стали ШХ15-В. Технические условия»»; ТУ 14-3-256-74 «Трубы особотонкостенные холоднодеформированные из сплава марки 50Н. Технические условия»»; ТУ 14-3-335-75 «Трубы бесшовные горячекатаные из стали марки ШХ15. Технические условия»»; ТУ 14-3-972-80 «Трубы холоднодеформированные из сплавов 29НК и 29НК-ВИ»»; ТУ 14-4-1112-80 «Лента холоднокатаная из стали ШХ15 для деталей электрических пишущих машин. Технические условия»»; ТУ 14-4-563-74 «Проволока круглая из стали марки ШХ15-ЩД для сверхпрецизионных приборных подшипников»»; ТУ 14-1-4979-91 «Лента холоднокатаная из сплава марки ЕВ6. Технические условия»»; ТУ ТУ 14-1-4081-86 «Заготовка трубная из жаропрочного сплава марки ХН55МВЦ-ВИ (ЧС57-ВИ)»; ТУ ТУ 14-1-4747-89 «Слитки из жаропрочного сплава марки ХН55МВЦ-ВИ (ЧС57-ВИ)»; ТУ ТУ 807.2634.388-2012 «Заготовки обработанные из сплава ХН55МВЦ-ВИ (ЧС57-ВИ) и ХН55МВЦ-ИД (ЧС57-ИД)»; ТУ ТУ 14-1-3663-83 «Прутки кованые из жаропрочного сплава марки ХН55МВЦ-ВИ (ЧС57-ВИ)»; ТУ ТУ 14-1-4392-2013 «Прокат тонколистовой холоднокатаный из сплава марки ХН55МВЦ-ВИ»; ТУ ТУ 14-1-4400-88 «Прокат толстолистовой горячекатаный из сплава марки ХН55МВЦ-ВИ»; ТУ ТУ 14-134-436-2008 «Прокат толстолистовой из жаропрочного сплава марки ХН55МВЦ-ВИ»;

Технологические свойства 12Х18Н10Т

Хромоникелевые стали 12Х18Н10Т и 08Х18Н10Т, получившие распространение и популярность. Они признаны востребованным сырьем при производстве газораспределительных установок с большой мощностью и крупными габаритами и емкостей для газов (О2, N2, Н2 и др.). Отличаются хорошей свариваемостью, обладают свойством повышенной вязкости в режиме низких температур. Сталь 12Х18Н10Т, имеющая высокий показатель податливости, используется после выполнения холодного деформирования, способствующего увеличению прочности. Аустенит таких сталей не отличается стабильностью, поэтому под действием пластичного деформирования может наблюдаться неполное мартенситное преобразование. Из стали 12х18н10т изготавливают прутки, которые, в отличии от бронзовых прутков, дешевле и широко применяются в промышленности.

| Свариваемость 12Х18Н10Т: | без ограничений. |

| Флокеночувствительность 12Х18Н10Т: | не чувствительна. |

20Х13 (2Х13)

- Товары из стали 20Х13 (2Х13) в наличии: Круг

- Лист

- Полоса

- Квадрат

- Лента

- Шестигранник

- Поковка

Сталь 20Х13 (02Х13, 2Х13, ЭЖ2) хромистая коррозионностойкая жаропрочная, мартенситного класса

Заменители: Сталь 12Х13, Сталь 14Х17Н2

Сталь 20Х13 применяется: для изготовления лопаток паровых турбин, работающих при температурах до +580°С; клапанов, болтов и труб; деталей с повышенной пластичностью, подвергающихся ударных нагрузкам и работающих при температуре до 450-500 °С; изделий, подвергающихся действию слабоагрессивных сред при комнатной температуре; цельнокатаных колец различного назначения; различных деталей авиастроения (карбюраторных игл, втулок, шестерен авиационных приборов, деталей аппаратуры непосредственного впрыска топлива и лопаток компрессоров, термически обрабатываемых на твердость HRC

Основное назначение 20х13 — это всевозможные узлы и детали для энергетического машиностроения. Сюда входят элементы турбинных установок и печей, арматура для крекинг-установок, крепежные соединения, работающие при температуре 550 ºС.

Рейтинг: 0/5 — 0 голосов

Применение стали 12х18н10т

Коэффициент линейного расширения 12х18н10т и коэффициент теплопроводности 12х18н10т определяют возможность применения материала при изготовлении изделий, которые могут эксплуатироваться при воздействии высокой температуры. Химическая и нефтяная отрасли используют сделанные из 12х18н10т емкости и элементы, которые контактируют с нефтепродуктами и различными химическими веществами. В машиностроении из 12х18н10т изготавливают различные изделия, которые будут эксплуатироваться при высокой влажности и воздействии химических веществ. В топливной промышленности и энергетике применяют сталь 12х18н10т потому что она может выдерживать воздействие высокой температуры. К изделиям, применяемым в пищевой промышленности, предъявляется достаточно много требований. Металл не должен взаимодействовать с продуктами питания и напитками, поэтому применяют 12х18н10т.

Листы 12х18н10т находят широкое применение как подложки трущимся деталям, заменяя латунный лист. Холоднокатаные листы и ленты из жаростойкой и коррозионностойкой стали 12Х18Н10Т применяется для изготовления конструкций, устойчивых к агрессивным средам, и деталей для машин.

При производстве сталей с Ni обычно используется два режима термообработки. При выполнении нормализации первый этап осуществляется при температурном режиме примерно 9000С для выравнивания наличия никеля в аустените. Второй этап нормализации, осуществляемый при 8000С, предназначен для дробления аустенитного зерна. Для таких сталей, благодаря высокому содержанию никеля, ферритное преобразование происходит примерно при 5000С, что дает возможность γ→α изменение выполнять при воздушном охлаждении, используя мартенситный или бейнитный способ. После термообработки в стали образуются микроструктуры мартенситного или бейнитного вида. Высокий отпуск превращает микроструктуру в интервале 550…6000С в дисперсный сорбит, имеющий определенную долю стойкого остаточного аустенита.

Какими преимуществами и недостатками обладает материал

Плюсы и минусы сплава 20Х13, возможность его применения учитываются на этапе конструирования изделий машиностроения. Основными среди его достоинств являются:

- жаропрочность;

- низкая теплопроводность;

- высокая устойчивость к коррозии;

- сочетание качеств – твердости, пластичности, вязкости.

Большой процент содержания в продукции хрома, углерода является причиной основной проблемы, которая возникает при использовании сплава – низкой способности к сварке. Для её качественного выполнения требуется особая термообработка изделий.

Физические свойства 12Х18Н10Т

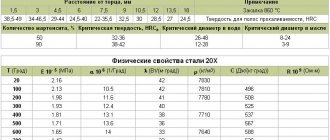

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.98 | 15 | 7920 | 725 | ||

| 100 | 1.94 | 16.6 | 16 | 462 | 792 | |

| 200 | 1.89 | 17 | 18 | 496 | 861 | |

| 300 | 1.81 | 17.2 | 19 | 517 | 920 | |

| 400 | 1.74 | 17.5 | 21 | 538 | 976 | |

| 500 | 1.66 | 17.9 | 23 | 550 | 1028 | |

| 600 | 1.57 | 18.2 | 25 | 563 | 1075 | |

| 700 | 1.47 | 18.6 | 27 | 575 | 1115 | |

| 800 | 18.9 | 26 | 596 | |||

| 900 | 19.3 |

Заменители

В такой широко востребованной области, как металлургия, не может быть взаимозаменяемых продуктов производства. Для любого сорта стали найдется свой заменитель, полностью или частично соответствующий оригиналу по своим характеристикам и составу. Для стали 20Х13 существуют такие марки-заменители:

- 12Х13 — сталь с меньшим содержанием углерода, что несколько компенсируется большим содержанием кремния и марганца.

- 14Х17Н2 — более богатый на различные добавки сплав, отличающийся немного большим содержанием углерода, дополнительными добавками титана, меди и никеля. Подобный сорт стали обладает лучшими характеристиками и, например, тот же стальной лист этой марки будет более предпочтительным для изготовления чего-либо.

Зарубежные аналоги

Потребность в металлосодержащих сплавах, устойчивых к нагреву, распространяется повсеместно, поэтому в различных странах на разных континентах налаживается свое производство сталей, зачастую очень похожих по своему составу с зарубежными собратьями. Для стали 20Х13 за границей есть следующие аналоги:

- Соединенные Штаты Америки — 420 и S42000;

- Япония — SUS420J1;

- Европа — Х20Cr13;

- Китай — 2Cr13.

Зная эти наименования, любой человек сможет, вне зависимости от его географического положения, приобрести в ближайшем магазине изделие, изготовленное из нужной марки стали.

Технические характеристики металла 20Х13

Металл данной марки обладает высокой технологичностью в условиях пластической горячей деформации. Рекомендуемые интервалы деформации такие:

- порядка 1100 градусов в начале;

- от 875 до 950 градусов в конце.

Нагрев под прокатку или ковку следует проводить постепенно до 780 градусов, а после деформации нужно тоже использовать медленное охлаждение.

Смягчающая термическая обработка материала этого типа — это отжиг при температуре порядка 800 градусов. Охлаждение с печью должно составлять до 500 градусов, а окончательная термическая обработка-закалка должна производиться при температуре около 1000 градусов с условием масляного охлаждения или на улице с отпуском на коррозийную стокойсть и требуемую твердость.

Технологичность материала возможна как при горячей, так и холодной деформации. Сталь имеет мартенситный класс, а ее критические точки такие:

- A c1 = 820 градусов;

- A c3 = 950 градусов.

Микроскопическая структура металла в его закаленном виде включает в себя мартенситы и карбиды, а отожженном — смесь карбида и высокохромистого феррита. Если увеличивать температуру отпуска до 450 градусов, то прочность значительно сокращается, и увеличивается пластичность материала. А вот показатели устойчивости к коррозии тоже сокращаются.

Другие марки из этой

Обращаем ваше внимание на то, что данная информация о марке 20Х13 (другое обозначение 2Х13), приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки 20Х13 (другое обозначение 2Х13) могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке 20Х13 (другое обозначение 2Х13) можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

Выпуск стали

Однако в своем первозданном виде сталь не очень-то пригодна для применения, поэтому на металлургических заводах проводят не только выплавку сплава, но и придают ему определенную форму. Таким образом можно достичь сразу несколько целей:

- Формованную сталь легче складировать.

- Ее намного легче транспортировать.

- Покупатели заранее знают, какой форм-фактор покупаемого изделия им более предпочтителен.

Для стали 20Х13 ГОСТами предусмотрено несколько вариантов формовки:

- Прутки различных калибров.

- Стальная полоса.

- Стальная лента.

- Лист стальной различной толщины.

- Поковка.

- Трубы различных диаметров.

- Проволока стальная.

Состав

20х13 является коррозионный-стойкого и жаропрочного класса. Основа ее фазовой структуры представлена мартенситом. Марка обладает металлическим блеском с характерным для данного класса зеленоватым оттенком.

Химсостав регулирует государственный стандарт ГОСТ 5632-72, в соответствии с которым сталь 20х13 состоит из следующих элементов:

- Углерод занимает 0,16-0,25% от общего состава. Содержание элемента сильно влияет на прочностные и технологические характеристики стали. Карбиды железа обладают повышенной твердостью, а также они делают возможным упрочнение стали за счет проведения термической обработки. Обратным эффектом такого легирования является ухудшение пластичных свойств и свариваемости.

- Хром 12-14%. Повышает износостойкость стали благодаря образованию на его поверхности оксидов хрома. Помимо этого, он благоприятно воздействует на способность металла к термическому упрочнению, увеличивает сопротивление к образованию коррозии. Стали, легированные хромом, лучше переносят нагрузку в условиях повышенных температур.

- Кремний (до 0,6%) и марганец (до 0,6%) — обязательные добавки для стали. Они являются главными раскислителями и способствуют удалению кислорода из ее состава. Помимо этого, данные компоненты хорошо влияют на технологические свойства, такие как пластичность и свариваемость. Марганец, кроме всего прочего, оказывает положительное воздействие на чистоту поверхности.

- Никель (до 0,6%). Основное ее назначение в сплавах — повышение жаростойкости. Но стоит отметить, содержание его в 20х13 несущественно чтобы как-то заметно повлиять на ее характеристики.

- Сера (до 0,0025%) и фосфор (до 0,03%) — вредные примеси, существенно снижающие прочностные свойства стали и ответственные за возникновение такого эффекта как хрупкость. Сера помимо этого повышает склонность сплава к красноломкости, что означает увеличение риска образования трещин при обработке давлением. Их попадание в сплав неизбежно в силу несовершенства технологии плавки и чистоты химсостава исходной шихты.

- Остальная часть состава приходится на железо.

Особенности сварки материала 20Х13

Сталь рассматриваемого вида может хорошо свариваться такими способами как;

- ручная сварка;

- электродуговая;

- аргонодуговая автоматическая.

Рекомендации специалистов гласят, что при автоматической сварке данной стали лучше применять проволоки Св-10Х13 или Св-06Х14. А вот при электродуговом типе сварочных работ лучше подойдут флюсы типов АН 18 или АН 17. А если речь идет об электродуговой сварке ручного типа, то можно использовать электроды по типу ЭФ-Х13 вместе с проволоками, аналогичными как при автоматической сварке.

Чтобы в сварных соединениях при сварке деталей, имеющих толщину от 10 мм, а также более тонких с жестким закреплением не появлялись холодные трещины, нужно использовать сопутствующий или предварительный подогрев до температуры 400 градусов включительно. После сварочных работ следует провести отпуск соединений или изделий, чаще всего это делается при температуре порядка 700 градусов.

Свариваемость данной стали бывает трех типов:

- без ограничений, когда сварочные работы выполняются без подогрева и последующих термообработок;

- ограниченно свариваемые металлы, которые можно сваривать в условиях подогрева примерно в 100 градусов и которые должны подвергаться обязательно термообработке;

- трудносвариваемые детали; в таких случаях, чтобы получить качественное соединение, следует сделать подогрев вплоть до 300 градусов и выполнять отжиг в качестве термообработки после сварки.

Вот такие особенности применения имеет такой материал, как сталь 20Х13. Теперь вы будете знать, в каких условиях и как правильно ее применять и обрабатывать.

Химический состав

Во многом сталь 20х13 напоминает аналоги, в состав которых также добавляется большое количество хрома. Химический состав представлен сочетанием следующих веществ:

- Углерод во многом определяет твердость и прочность материала, а также степень свариваемости. В рассматриваемом случае концентрация углерода может варьировать в пределе от 0,16 до 0,25%.

- Хром считается основным легирующим элементом. В состав сплава добавляется около 12-14% этого химического вещества. Именно хром определяет жаропрочность и коррозионную стойкость.

- Марганец и никель не являются основными элементами рассматриваемого сплава, их концентрация не более 0,6%.

Практически все металлы имеют в своем составе фосфор и серу. Эти химические элементы находятся в составе при концентрации не более 0,03%.

Лист нержавейка 20Х13

Зарубежные производители также выпускают сплавы со схожим химическим составом. К примеру, японский аналог стали 20х13 получил название SUS420J1, французские сплавы z20c13 и X20Cr13.