Процесс производства

Производится сталь плавкой. Исходным сырьем служат чугун, лом самой стали или чугуна, окатыши, флюсы и ферросплавы.

Сам чугун по природе – недостаточно твердый и хрупкий материал, поэтому имеет ограниченное применение.

Однако, он незаменим в качестве сырья для получения стали. Суть плавки состоит, в случае применения передельного чугуна, в снижении процентного содержания углерода в нем до требуемого уровня.

Выводятся не предусмотренные в конечной рецептуре примеси. Традиционный состав шихты представляет 55% чугуна и 45% стального лома (скрапа). Существует также рудный процесс, когда к компонентам добавляется рудный материал или скрап-процесс для переработки отходов машиностроительного производства.

Чтобы в процессе плавки примеси и углерод легче выводился из состава компонентов, они переводятся в газы и шлак. В первую очередь при взаимодействии чугуна с кислородом железо окисляется, образуя закись железа FeO.

Одновременно окисляются C, Si, Mn и P, при этом происходит отдача кислорода оксидом железа химически активным примесям. К массе шихты добавляют флюс для лучшего растворения металла: известняк или известь, боксит. В качестве топлива используют каменноугольную пыль, жидкий мазут, природный или коксовый газ.

Материалы для производства металлов и сплавов

Для производства чугуна, стали и цветных металлов используют:

- руду;

- флюсы;

- топливо;

- огнеупорные материалы.

Промышленная руда – это природное минеральное образование, содержащее какой-либо металл или несколько металлов в концентрациях, при которых экономически целесообразно их извлечение.

Флюсы – это материалы, загружаемые в плавильную печь для образования шлаков – легкоплавких соединений с пустой породой руды или концентратом и золой топлива.

Топливо – это горючие вещества, основной составной частью которых является углерод; они применяются с целью получения при их сжигании тепловой энергии. В металлургических печах используют: кокс, природный газ, мазут, доменный (колошниковый) газ. Кокс получают из коксующихся сортов каменного угля путём сухой перегонки при Т= 10000С.

Огнеупорные материалы – это материалы и изделия преимущественно на основе минерального сырья, обладающие огнеупорностью не ниже 15800С. Их применяют для изготовления внутреннего облицовочного слоя (футеровки) металлургических печей и ковшей для расплавленного металла.

Особенности процесса

Процесс производства стали происходит последовательно в три этапа.

Первый этап – расплавление породы. На этапе его проведения формируется расплав в ванне и окисляется металл, отдавая одновременно кислород кремнию, фосфору и марганцу.

Одна и главных задач этого этапа – удаление фосфора. Для ее осуществления требуется сравнительно невысокая температура и присутствие в достаточном количестве FeO. При взаимодействии ингредиентов фосфорный ангидрид образует с оксидом железа нестойкое соединение (FeO)3 + P2O5.

Присутствие в шлаке более стойкого основания СаО вызывает замещение FeO. В результате оно связывает фосфорный ангидрит в другое соединение (CaO)4 х P2O5 + 4 Fe, чего и требовалось добиться.

Чистый Fe высвободился в расплаве, а фосфор образовал шлак, который удаляется с зеркала металла и утилизируется за ненадобностью. Поскольку фосфорный ангидрид преобразует состав шлака, процесс должен идти непрерывно.

Поэтому FeO должен непрерывно пополняться за счет загрузки новых партий железной руды и окалины, наводящих в расплаве железистый шлак.

Особенности второго этапа

Технология производства стали на втором этапе называется кипением стали. Основное назначение заключается в процентном снижении содержания углерода за счет окисления. FeO + C = CO + Fe.

Реакция окисления происходит более интенсивно при кипении и сопровождается поглощением тепла. Поэтому необходимо создавать постоянный приток тепла в ванну, а также для выравнивания температуры в расплаве.

При такой реакции окисления интенсивно выделяется газ оксида углерода CO, что вызывает бурное кипение в жидком агрегатном состоянии, по этой причине процесс называют кипением. Чтобы излишки углерода интенсивнее преобразовывались в окись, производство качественной стали предусматривает вдувание чистого кислорода и добавление в расплавленную структуру окалины. Поэтому таким важным является качество сырья для производства стали. Все исходные материалы проходят щепетильную проверку.

Немаловажным на этом этапе является вывод серы, благодаря чему повышается качество конечной стали. Используемая в компонентах сера, присутствует не в прямом виде, а в форме сульфида железа FeS.

При высоких температурах компонент также взаимодействует с оксидом СаО, образуя сульфид кальция CaS, который растворяется в шлаке, не соединяясь с железом. Это позволяет беспрепятственно выводить сульфид за пределы ванны.

Конвертерное производство стали

Раскисление

Третий этап – раскисление металла. После добавления кислорода (на предыдущем этапе) требуется снизить его содержание в чистой стали. Использованием О2 удалось добиться окисления примесей, но его остаточное присутствие в конечном продукте снижает качественные характеристики металла. Требуется удалить или преобразовать окислы FeO, связав кислород с другими металлами.

Для этого существуют два метода раскисления:

- диффузионное;

- осаждающее.

При диффузионном методе в расплавленный состав вводят добавки: алюминий, ферромарганец и ферросилиций. Они восстанавливают оксид железа и переводит в шлак. В шлаке оксид распадается и высвобождает чистое железо, которое поступает в расплав. Второй высвободившийся элемент – кислород улетучивается в окружающую среду.

Осаждающий метод предусматривает введение добавок, имеющих большее сродство с кислородом, чем Fe. Происходит замещение этими веществами железа в окисле. Они, как менее плотные, всплывают и выводятся вместе со шлаком.

Процесс раскисления продолжается при затвердевании слитка, в кристаллической структуре которого оксид железа и углерод взаимодействуют. В результате чего вместе с пузырьками азота, водорода он выводится.

Чем больше при раскислении выводится включений различных металлов, тем выше ковкость получаемой стали. Для проверки раскаленный кусок металла подвергают ковке, на нем не должны образовываться трещины. Такая проверка пробы говорит о правильном проведении процесса раскисления.

В зависимости от степени раскисления специалисты могут получить:

- спокойную сталь полного раскисления;

- кипящую раскисленную не полностью сталь, когда процесс выведения пузырьков угарного газа СО продолжается в ковше и изложнице.

Для получения легированных сталей с добавками некоторых металлов в расплавленный металл добавляются ферросплавы или чистые металлы. Если они не окисляются (Ni, Co, Mo), то такие добавки могут вводиться на любом этапе плавки. Более чувствительные к окислению металлы Si, Mn, Cr, Ti добавляют в ковш или, что обычно и происходит, в форму для отливки металла.

Существуют основные способы получения стали в сталеплавлении.

Производство чугуна и стали

Материалы, применяемые в доменном производстве, и их подготовка к плавке.

Для выплавки чугуна в доменных печах используют железные руды, топливо, флюсы.

Руды: Железные руды содержат (55…60%) железа в различных соединениях (оксидов, гидроксидов, карбонатов и др.), а также пустую породу.

Марганцевые руды применяют для выплавки сплава железа с марганцем – ферромарганца, а также передельный чугунов. Хромовые руды используют для производства феррохрома, металлического хрома и огнеупорных материалов – хромомагнезитов. Комплексные руды используют для выплавки природно-легированных чугунов. Это железомарганцевые руды, хромоникелевые руды, железованадиевые руды.

Топливо: кокс – для получения необходимой температуры и создавать условия для восстановления железо из руды; в целях экономии часть кокса заменяют природным газом, мазутом, пылевидным топливом.

Флюсы: это известняк CaCО3 или доломитизированный известняк, содержащий CaCО3 и МgСО3. Это необходимо для удаления серы из металла, в который она переходит из кокса и железной руды при плавке. Для нормальной работы доменной печи шлак должен быть достаточно жидкотекучим при температуре 14500С.

Подготовка руд к доменной плавке.

Цель этой подготовки – увеличить содержание железа в шихте и уменьшение в ней вредных примесей – серы, фосфора, а также повышение однородности по кусковатости и химическому составу:

- дробление и сортировка руд по крупности служат для получения кусков оптимальной для плавки величины;

- обогащение руды: гравитация (отсадка) – это отделение руды от пустой породы при пропускании струи воды через дно вибрирующего сита, на котором лежит руда. Магнитная сепарация основана на различии магнитных свойств железосодержащих минералов и частиц пустой породы;

- окускование проводят для переработки концентратов, полученных после обогащения, в кусковые материалы необходимых размеров;

Применяют два способа окускования.

- Агломерация – это спекание мелкой шихты, удаление серы и мышьяка. Получается кусковой пористый офлюсованный материал – агломерат.

- Окатывание – это окатывание шихты из измельчённых концентратов, флюса, топлива, всё это увлажняют, и при обработке во вращающихся барабанах получают шарики-окатыши диаметром до 30 мм.

Выплавка чугуна.

Чугун выплавляют в печах шахтного типа – домнах (рис. 1). Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа, входящих в состав руды, оксидом углерода, водородом, выделяющимся при сгорании топлива в печи и твёрдым углеродом, выделяющимся при сгорании топлива в печи. На рис. — фотография домны шахтного типа.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство в печь подаются новые порции шихты в таком количестве, чтобы весь полезный объём печи был заполнен. Полезный объём печи – это объём, занимаемой шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Современные доменные печи имеют полезный объём 2000…5000 м3. Полезная высота Н доменной печи достигает 35м.

Эффективность работы доменной печи характеризуется пребыванием шихты в доменной печи (5 – 6 ч) и длительностью компании (5 – 6 лет и более непрерывной работы).

Физико-химические процессы доменной плавки.

Условно процессы, протекающие в доменной печи, разделяют на:

- горение топлива;

- разложение компонентов шихты;

- восстановление железа;

- науглероживание железа;

- восстановление марганца, кремния, фосфора, серы;

- шлакообразования;

Горение топлива. Вблизи фурм углерод кокса, взаимодействует с кислородом воздуха, сгорает. При этом в печи несколько выше уровня фурм развивается температура выше 20000С.

Восстановления железа. Шихта (агломерат, кокс) опускается навстречу потоку газов, и при температуре 500…5700С начинается восстановление оксидов железа. Восстановление железа из руды в доменной печи происходит по мере продвижения шихты вниз по шахте печи и повышения температуры в несколько стадий – от высшего оксида к низшему:

Fe2O3 → Fe3O4 → FeO → Fe.

Науглероживание железа. В шахте доменной печи наряду с восстановлением железа происходит и его науглероживание при взаимодействии с оксидом углерода (СО2), коксом, сажистым углеродом. Это приводит к образованию жидкого расплава, который каплями начинает стекать в горн.

Таким образом, в результате процесса восстановления оксидов железа, части оксидов марганца и кремния, фосфатов и сернистых соединений, растворения в железе С, Mn, Si, P, S в доменной печи образуется чугун.

Образование шлака. Шлакообразования активно происходит в распаре после окончания процессов восстановления железа путём сплавления флюсов, добавляемых в доменную печь для обеспечения достаточной жидкотекучести при температуре 1400…15000С, оксидов пустой породы и золы кокса. Шлак стекает в горн и скапливается на поверхности жидкого чугуна благодаря меньшей плотности.

Чугун выпускают из печи каждые 3…4 ч, а шлак 1…1,5 ч. Чугун транспортируют в кислородно-конверторные или мартеновские цехи для передела в сталь. Чугун, не используемый в жидком виде, разливают в изложницы разливочной машины, где он затвердевает в виде чушек-слитков массой 45 кг.

Рис. 1. Устройство доменной печи: 1 – горн; 2 – воздухопровод; 3 – заплечики; 4 – распар; 5 – шахта; 6 – колошник; 7 – приёмная воронка; 8 – засыпной аппарат; 9 – вагонетка; 10 – малый конус; 11 – чаша; 12 – мост; 13 — большой конус (предотвращает выход газов из доменной печи в атмосферу).

Для равномерного распределения шихты в доменной печи малый конус и приёмная воронка после очередной загрузки поворачиваются на угол, кратный 60о.

Рис. Домна шахтного типа

Продукты доменной плавки.

Чугун – основной продукт доменной плавки:

- передельный чугун выплавляют для передела его в сталь в конверторах или в мартеновских печах. Он содержит 4…4,4% С, 0,6…0,8%Si, 0,25…1,5%Mn, 0,15…0,3%P и 0,03…0,07%S.

- литейный чугун используют на машиностроительных заводах при производстве фасонных отливок. Кроме чугуна в доменной печи выплавляют ферросплавы доменные – сплавы железа с кремнием, марганцем и другими элементами, применяемые для раскисления и легирования стали;

- побочные продукты доменной плавки – шлак и доменный газ. Из шлака изготовляют шлаковату, цемент, а доменный газ после очистки используют как топливо для нагрева воздуха, вдуваемого в доменную печь.

На рис. 3 показан выпуск чугуна из домны.

Рис. 3. Выпуск чугуна из домны в ковши

Производство стали.

Сущность процесса. Сущность любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей путём их избирательного окисления и перевода в шлак и газы в процессе плавки.

Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали значительно ниже, чем в чугуне.

Процессы выплавки стали осуществляют в несколько этапов. Первый этап – расплавление шихты и нагрев ванны жидкого металла.

На этом этапе температура металла невысока; интенсивно происходит окисление железа, образования оксида железа и окисление примесей Si, P, Mn. Наиболее важная задача этого процесса – удаления фосфора (одной из вредных примесей стали).

Второй этап – «кипение» металлической ванны – начинается по мере её прогрева до более высоких, чем на первом этапе температур. Кипения ванны, является главным в процессе выплавки, стали.

В этот же период создаются условия для удаления серы из металла. Чем выше температура, тем больше количество FeS растворяется в шлаке, т.е. больше серы переходит из металла в шлак.

Третий этап (завершающий) – раскисления стали – заключается в восстановлении оксида железа, растворённого в жидком металле.

При плавке повышения содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород – вредная примесь, так как понижает механические свойства стали, особенно при высоких температурах.

Сталь раскисляют двумя способами:

- осаждающим;

- диффузионным.

Осаждающее раскисления осуществляют введением в жидкую сталь растворимых раскислителей (ферромарганца, ферросилиция, алюминия). В результате восстанавливается железо, а образующиеся оксиды марганца, кремния и алюминия удаляются в шлак.

Диффузионное раскисления осуществляют раскислением шлака. Ферромарганец, ферросилиций и другие раскислители в мелкоразмельчённом виде загружают на поверхность шлака.

В зависимости от степени раскислённости выплавляют спокойные, кипящие и полуспокойные стали.

Спокойная сталь получается при полном раскислении в печи и ковше. Кипящая сталь раскисленна в печи не полностью. Её раскисления продолжается в изложнице при затвердевании слитка благодаря взаимодействию FeO и углерода, который содержатся в металле. Газы выделяются в виде пузырьков, вызывая её кипение. Кипящая сталь не содержит неметаллических включений – продуктов раскисления, поэтому

обладает хорошей пластичностью.

Полуспокойная сталь имеет промежуточную раскислённость между спокойной и кипящей.

Легирование стали осуществляют введением ферросплавов или чистых металлов в необходимом количестве в расплав.

Легирующие элементы (Ni, Co, Mo, Cu), сродство к кислороду у которых меньше, чем у железа, при плавке и разливке практически не окисляются, и поэтому их вводят в печь в любое время плавки (обычно вместе с остальной шихтой). Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al, Cr, V, Ti и др.), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда непосредственно в ковш.

Технологические процессы производства стали.

Стали производят в различных по принципу действия металлургических агрегатах: кислородных конвертерах, электрических и индукционных печах и др.

Производство стали в кислородных конвертерах.

Кислородно-конвертерный процесс – это выплавка стали из жидкого чугуна в конвертере с основной футеровкой (магнезит и доломит) и продувкой кислородом через водохлаждаемую форму (рис 4.).

Перед плавкой конвертер наклоняют (рис. 4,1) через горловину с помощью завалочных машин загружают скрап, заливают чугун при температуре 1250 – 1400оС. После этого конвертер поворачивают в вертикальное рабочее положение, внутрь его водоохлаждаемую форму и через неё подают кислород под давлением 0,9 – 1,4 МПа. Одновременно с началом продувки в конвертер загружают известь, боксит, железную руду (рис. 4,2). Струи кислорода проникают в металл, вызывают его циркуляцию в конвертере и перемешивание со шлаком. Благодаря интенсивному окислению примесей чугуна при взаимодействии с кислородом в зоне под фурмой развивается температура до 2400оС.

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш (рис. 4, 3).

При выпуске стали из конвертера её раскисляют в ковше осаждающим методом ферромарганцем, ферросилицием и алюминием; затем из конвертера сливают шлак (рис. 4,4).

Вместимость конвертера 70 – 350 т расплавленного чугуна.

Рис 4. Последовательность технологических операций при выплавке стали в кислородных конвертерах

Шихтовыми материалами кислородно-конвертерного процесса являются:

- жидкий чугун;

- стальной лом (не более 30%);

- известь для наведения шлака;

- железная руда;

- боксит (Al2O3) и плавиковый шпат (СaP2), для разжижения шлака.

В кислородном конвертере благодаря присутствию шлаков с большим содержанием СaO и FeO, перемешиванию металла и шлака создаются условия для удаления из металла фосфора в начале продувки ванны кислородом, когда её температура ещё не высока. В чугунах, перерабатываемых в конвертерах, не должно быть более 0,15% Р и 0,07% S.

В кислородных конвертерах выплавляют: конструкционные стали с различным содержанием углерода, кипящие и спокойные.

В кислородных конвертерах трудно выплавлять стали, содержащие легко-окисляющие легирующие элементы, поэтому в них выплавляют низколегированные (до 2– 3% легирующих элементов) стали. Легирующие элементы вводят в ковш, расплавив их в электропечи, или твёрдые ферросплавы, вводят в ковш перед выпуском из него, стали. Плавка в конвертерах вместимостью 130 – 300 т заканчивается через 25 – 30 мин.

Производство стали в электропечах.

Плавильные электропечи имеют преимущества по сравнению с другими плавильными агрегатами, так как в них можно получать высокую температуру металла, создавая окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет выплавлять сталь любого состава, раскислять металл с образованием минимального количества неметаллических включений – продуктов раскисления. Поэтому электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сплавов и сталей.

Для плавки стали используют дуговые и индукционные печи (рис. 5).

Рис 5. Схема дуговой плавильной электропечи

Дуговая плавильная печь работает на трёх фазном переменном токе. Электрический ток от трансформатора мощностью 25 – 45 кВ *А. Рабочее напряжение 160 – 600 В, сила тока 1 – 10 кА. Во время работы печи длина дуги регулируется автоматически, путём перемещения электродов. На рис. 6 изображена дуговая плавильная печь.

Рис. 6. Дуговая плавильная электропечь постоянного тока

Рис. 7. Выпуск стали из дуговой плавильной электропечи

Вместимость этих печей 0,5 – 400 т. В металлургических цехах используют электропечи с основной футеровкой, а в литейных – с кислой.

Для определения химического состава металла берут пробы и при необходимости в печь вводят ферросплавы для получения заданного химического состава металла, после чего выполняют, конечную стадию раскисления, стали алюминием и силикокальцием и выпускают металл из печи в ковш рис. 7.

При выплавке легированных сталей в дуговых печах в сталь вводят легирующие элементы в виде ферросплавов.

Индукционная тигельная плавильная печь (рис 8).

Через индуктор (4) от генератора промышленной частоты (50 Гц) или от генератора высокой частоты (500 – 2500 Гц) проходит однофазный переменный ток. Ток создаёт переменный магнитный поток, пронизывающий куски металла в тигле. Переменный магнитный поток наводит в них мощные вихревые токи Фуко (1), нагревающие металл до расплавления и необходимых температур перегрева. Тигель изготовляют из основных или кислых огнеупоров (5). Вместимость тигля 60 кг – 25 т. (2) – свод тигельной печи. (3) – горловина для слива металла.

Рис 8. Схема индукционной тигельной плавильной печи

Индукционные печи обладают преимуществами перед дуговыми печами: в них отсутствует электрическая дуга, что позволяет выплавлять сталь с низким содержанием углерода, газов и малым угаром элементов; при плавке в металле возникают электродинамические силы, которые перемешивают металл и способствуют выравниванию химического состава, всплыванию неметаллических включений; небольшие размеры печей позволяют помещать их в камеры, где можно создавать любую атмосферу или вакуум.

Однако эти печи имеют малую стойкость футеровки, и температура шлака в них недостаточна для протекания в них металлургических процессов между металлом и шлаком.

В индукционных печах с основной футеровкой выплавляют, высококачественные легированные, стали с высоким содержанием марганца, никеля, титана, алюминия, а в печах с кислой футеровкой – конструкционные, легированные стали.

При вакуумной индукционной плавке индуктор с тиглем, дозатор шихты и изложницы помещают в вакуумные камеры. Плавка, введение легирующих добавок, раскислителей, разливка металла в изложницы проводятся без нарушения вакуума в камере. Таким способом получают сплавы высокого качества с малым содержанием газов, неметаллических включений, сплавы, легированные любыми элементами. На рис. 9. изображена индукционная тигельная плавильная печь.

Рис. 9. Индукционная тигельная плавильная печь

На рис. 10 зафиксирован рабочий момент плавки стали в индукционной тигельной плавильной печи.

Рис. 10. Плавка стали в индукционной тигельной плавильной печи

Разливка стали (рис. 11; 12; 13).

Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого её разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок (МНЛЗ). В изложницах или кристаллизаторах сталь затвердевает, и получаются слитки, которые подвергают прокатке, ковке.

Рис. 11. Схема разливки стали сверху непосредственно из ковша

Рис. 12. Сифонная разливка стали: где 1— ковш, 2 — центровой литник, 3— сифонные кирпичи, 4— поддон, 5 — изложницы, 6 — шлакоуловители, 7 — огнеупорная масса

Сверху отливаются слитки крупного развеса (до 200 т), а также некоторые сорта легирован стали (быстрорежущей, шарикоподшипниковой и др.), в которых допустимо минимальное содержание неметаллических включений.

По сифонному способу из ковша 1 через центровой литник 2 одновременно заливается в зависимости от развеса слитков от двух до 60—

100 изложниц. При этом металл, проходя по центровому литнику 2, поступает по системе каналов, образованных специальными сифонными кирпичами 3 в чугунном поддоне 4, к каждой изложнице 5. Преимущества сифонного способа: можно отливать одной струей большое число слитков, поверхность слитков получается чистой, вследствие уменьшения высоты и объема усадочной раковины можно получить качественные слитки развесом до 20—30 г стали. Недостаток сифонной разливки — трудоемкая работа по сборке изложниц под разливку и большой расход металла на литники. Поэтому при разливке дорогостоящих сталей этот способ не применяют.

Прогрессивным способом является непрерывная разливка стали (рис. 13).

Металл из ковша заливается непрерывной струей в промежуточное устройство, а из него поступает в охлаждаемые водой кристаллизаторы, в которые предварительно закладываются стальные заготовки, образующие дно. При соприкосновении жидкого металла с этими заготовками

(затравками) и стенками кристаллизаторов начинается быстрое затвердевание его, еще более усиливающееся при проходе через зону вторичного охлаждения. Затвердевшая заготовка вытягивается роликами, действующими от специального механизма к тележкам газорезок, разрезается на куски, а затем по конвейеру поступает в прокатный цех. Применение способа непрерывной разливки стали позволяет сократить отходы металла с 15—20% при обычной разливке до 3—5%, т. е. в 5 раз.

Рис. 13. Схема машины непрерывного литья заготовок (МНЛЗ) Изложницы – чугунные формы для изготовления слитков (квадратных,

прямоугольных, круглых или многогранных поперечных сечений). Слитки квадратного сечения переделывают на сортовой прокат (двутавровые балки, швеллеры, уголки и т.д.). Слитки прямоугольного сечения переделывают на лист. Из слитков круглого сечения изготовляют трубы, колёса. Многогранные слитки используют для поковок.

Для прокатки отливают слитки массой 200 кг – 25 т; для поковок – массой 300 т и более. Обычно углеродистые спокойные и кипящие стали разливают в слитки массой до 25 т, легированные и высококачественные стали – в слитки массой 500 кг – 7 т, а некоторые сорта высоколегированных сталей – в слитки массой в несколько килограммов.

Машины непрерывного литья могут иметь несколько кристаллизаторов, что позволяет одновременно получать несколько слитков, которые могут быть прокатаны на сортовых станах, минуя блюминги и слябинги.

Строение слитка.

Залитая в изложницы сталь отдаёт теплоту её стенкам, поэтому затвердевание стали начинается у стенок изложницы. Толщина закристаллизовавшейся корки непрерывно увеличивается, при этом между жидкой сердцевиной слитка и твёрдой коркой металла располагается зона, в которой одновременно имеются растущие кристаллы и жидкий металл между ними. Кристаллизация слитка заканчивается вблизи его продольной оси.

Сталь затвердевает в виде кристаллов древовидной формы – дендритов.

Размеры и формы дендритов зависят от условий кристаллизации (рис. 14).

Рис. 14. Схема строения стальных слитков: а, г – спокойная сталь; б, д – кипящая сталь; в, г – полуспокойная сталь;

А – тонкая наружная корка мелкозернистых кристаллов; Б – зона крупных столбчатых кристаллов (дендриты); В – зона крупных неориентированных кристаллов; Г – мелкокристаллическая зона у донной части слитка.

Спокойная сталь затвердевает без выделения газов, в верхней части слитка образуется усадочная раковина, а в средней – усадочная осевая рыхлость.

Стальные слитки неоднородны по химическому составу. Химическая неоднородность, или ликвация, возникает вследствие уменьшения растворимости примесей в железе при его переходе из жидкого состояния в твёрдое. Ликвация бывает двух видов – дендритная и зональная.

Дендритная ликвация – неоднородность стали в пределах одного кристалла (дендрита) – центральной оси и ветвей. Например, при кристаллизации стали содержание серы на границах дендрита по сравнению с содержанием в центре увеличивается в 2 раза, фосфора – 1,2 раза, а углерода уменьшается почти наполовину.

Зональная ликвация – неоднородность состава стали в различных частях слитка. В верхней части из-за конвекции жидкого металла содержание серы, фосфора и углерода увеличивается в несколько раз, а в нижней части – уменьшается. Зональная ликвация приводит к отбраковке металла вследствие отклонения его свойств от заданных. Поэтому прибыльную и под прибыльную часть слитка, а также донную его часть при прокатке отрезают.

В слитках кипящей стали не образуется усадочные раковины: усадка стали, рассредоточена по полостям газовых пузырей, возникающих при кипении, стали, в изложнице. При прокатке слитка газовые пузыри завариваются.

Полуспокойная сталь сохраняет преимущества спокойной и кипящей сталей и не имеет их недостатков.

Полуспокойная сталь частично раскисляется в печи и ковше, а частично в изложнице. Слиток полуспокойной стали имеет в нижней части структуру спокойной стали, а в верхней – кипящей. Ликвация в верхней части слитка полуспокойной стали меньше, чем кипящей, и близка, к ликвации спокойной стали, но слитки полуспокойной стали, не имеют, усадочных раковин.

Способы повышения качества стали.

Развития машиностроения и приборостроения предъявляет возрастающие требования к качеству металла: его прочности, пластичности, газосодержанию. Улучшить эти показатели можно уменьшением в металле вредных примесей, газов, неметаллических включений.

Для повышения качества металла используют:

- обработку металлов синтетическим шлаком;

- вакуумную дегазацию металла;

- электрошлаковый переплав (ЭШП);

- вакуумно-дуговой переплав (ВДП);

- переплав металла в электронно-лучевых и плазменных печах и др.

Обработка металла синтетическим шлаком заключается в следующем – смешивают жидкий шлак с жидкой сталью, происходит

реакция, при которой уменьшается содержание серы, кислорода и неметаллических включений в стали. Повышается её пластичность и прочность. Такие стали используют для изготовления ответственных деталей машин.

Вакуумирование стали проводят для понижения концентрации кислорода, водорода, азота и неметаллических включений. Для вакуумирования используется различные способы, например, вакуумирование в ковше, циркуляционное и поточное вакуумирование, струйное и порционное вакуумирование и др.

Электрошлаковый переплав (рис. 15). ЭШП применяют для выплавки высококачественных сталей для шарикоподшипников, жаропрочных сталей для дисков и лопаток турбин, валов компрессоров, авиационных конструкций. Переплаву подвергают выплавленный в дуговой печи и прокатанный на круглые прутки металл. Источником теплоты при ЭШП является шлаковая ванна, нагреваемая при прохождении через неё электрического тока. Электрический ток подводится к переплавляемому электроду, погружённому, в шлаковую ванну, и к поддону, установленному в водоохлаждаемом металлическом кристаллизаторе, в котором находится затравка. На рис. 16. изображена установка электрошлакового переплава стали.

Рис. 15. Схема электрошлакового переплава расходуемого электрода: а – кристаллизатор; б – включение установки 1 – электрод; 2 – шлаковая ванна; 3 – капли металла; 4 – металл; 5 – корка; 6 – слиток; 7 – кристаллизатор; 8 – затравка; 9 – поддон.

Рис. 16. Установка электрошлакового переплава стали

Вакуумно-дуговой переплав (ВДП) применяют в целях удаления из металла газов и неметаллических включении. Процесс осуществляется в вакуумно-дуговых печах с расходуемым электродом. На рис. 17. изображена схема на рис. 18. установка вакуумно-дуговой переплавки стали.

Рис. 17. Схема вакуумно-дуговой переплавки: 1 – корпус; 2 – водоохлаждаемый шток; 3 – электрод-катод; 4 – капли жидкого металла; 5 – жидкий металл; 6 – изложница; 7 – слиток; 8 – затравка-анод

В зависимости от требований, предъявляемых к получаемому металлу, расходуемый электрод изготовляют механической обработкой слитка, выплавленного в электропечах или в установках ЭШП.

Слитки ВДП содержат мало газов, неметаллических включений, отличаются высокой равномерностью химического состава, повышенными механическими свойствами. Из них изготовляют ответственные детали турбин, двигателей, авиационных конструкций. Масса слитков достигает 50 т.

Рис. 18. Установка вакуумно-дугового переплава стали

Плавку в электронно-лучевых печах (рис. 19) применяют для получения чистых и ультрачистых тугоплавких металлов (молибдена, ниобия, циркония и др.), для выплавки специальных сплавов и сталей.

Вакуум внутри печи, большой перегрев, вызванный пучком электронов, направленный на металл, и высокие скорости охлаждения слитка способствуют удалению газов и примесей, получению металла особо высокого качества. Однако при переплаве шихты, содержащей легко испаряющие элементы, изменяют химический состав металла.

Рис. 19 Схема электронно-лучевой печи

Плавку стали в плазменно-дуговых печах (рис. 20.), применяют для получения высококачественных, сталей и сплавов.

Источник теплоты – низкотемпературная плазма (30000оС), получаемая в плазменных горелках. В этих печах можно создавать нейтральную среду заданного состава (аргон, гелий). Плазменно-дуговые печи позволяют быстро расплавить шихту, а в нейтральной газовой среде происходит дегазация выплавляемого металла, легкоиспаряющие элементы, входящие в его состав, не испаряются.

Рис. 20. Установка плазменно-дуговой печи

Мартеновский способ

Этот способ применяется для производства сталей высокого качества, применяемых в особо ответственных деталях машинах и точных механизмах.

В свое время он заменил трудоемкие и малопроизводительные тигельную и пулдинговую плавки, применявшиеся ранее.

Емкость загрузки одной отражательной печи, используемой при этом методе, достигает 500 тонн. Особенностью мартеновского способа является возможность переплавки не только передельного чугуна, но и металлургических отходов, металлического лома.

Температура нагрева жидкой стали достигает 2 тыс. градусов. Этот результат достигается специальной конструкцией мартеновской печи:

- применением дополнительного тепла регенераторов, получаемого сжиганием коксовального или доменного газа в струе горячего воздуха;

- отражения от свода закачиваемого газа в результате сгорание топлива в нем происходит над ванной с металлом, что способствует быстрому нагреву содержимого;

- применением реверсирования нагревающего потока.

Мартеновская печь состоит из следующих элементов:

- рабочего пространства с огнеупорной футеровкой стенок и завалочными окнами;

- подины (основания) из магнезитового кирпича;

- свода печи;

- головки печи;

- шлаковика для выведения пыли;

- регенератора с перекидными клапанами.

Процесс плавки занимает от 4 до 12 часов. С целью ускорения процесса плавки объем закачиваемого кислорода превышает потребности, что повышает производительность плавки на 20–30%.

Существует несколько способов изготовления стали:

Кислородно-конвертерный процесс.

В конвертер (агрегат для плавки) загружают стальной лом, заливают расплавленным чугуном (более 70% по массе плавки) и продувают сверху кислородом. В этом металлическом коктейле интенсивно окисляются C, Si, Mn и другие примеси. В результате получается сталь с определенным составом. Расход кислорода составляет 2 – 5 м3 на 1 тонну метала. Время воздействия — от 10 до 30 минут. Чем выше расход кислорода, тем меньше время продувки.

Чистота технического кислорода должна колебаться в пределах 99,5 — 99,7%. Это обеспечивает низкое содержание опасных примесей в готовом сплаве.

Рисунок 1. Схема кислородного конвертера со схемой движения металла при продувке кислородом. 1: 1 – кожух конвертера; 2 – арматурный слой из магнезитового кирпича; 3 – смолодоломитовая набивка; 4 – шамотный кирпич; 5 – летка для слива стали; 6 – фурма для вдувания кислорода; 7 – металл. 2: 1 – сопло; 2 – струя кислорода; 3 – отраженная струя; 4 – движение металла.

В процессе продувки окисляются железо, углерод и другие примеси. К концу выплавки окисление углерода замедляется. Это облегчает производство стали заданного состава. Продолжительность плавки определяет конечное содержание углерода в стали.

При окислении углерода выделяются пузырьки CO, которые удаляют из металла азот, фосфор и серу.

Кремний практически полностью окисляется при продувке, марганец – примерно на 70 % в начале процесса, а 95 – 98% фосфора исчезает, превращаясь в шлак. А вот сера удаляется хуже фосфора, поэтому для производства стали в чугуне ее не должно быть более 0,06 – 0,07 %.

При кислородно-конвертерной выплавке также окисляется и испаряется железо. Его потеря составляет до 2 %.

Раскисление стали.

Независимо от способа производства из чугуна и лома, в стали происходят окислительные реакции. В конце выплавки в сплаве содержится кислород, который остается и в затвердевшей стали. Он ухудшает стальную прочность, пластичность и вязкость. Раскисление стали нужно, чтобы уменьшить количество кислорода до допустимых значений.

Виды раскисления стали:

• Глубинное (осаждающее).

В сплав добавляют частицы, которые его раскисляют. Вещества, которые появляются при окислении, по плотности меньше стали. Они осаждаются в слой шлаков, затем всплывают.

Чаще всего сталь раскисляют марганцем, кремнием и алюминием.

Марганец является самым слабым раскислителем. Кремний и алюминий более энергичны. По степени раскисления различают кипящую, спокойную и полуспокойную сталь.

• Диффузионное.

Концентрацию кислорода в стали снижают с помощью специального шлака – белого, карбидного, кремнеземистого, глиноземистого. При таком виде раскисления стали нет углеродного кипения, потому что содержание О в стали быстро снижается.

Выплавка стали в мартеновских печах.

Рисунок 2. Мартеновская печь.

1, 2 – газовые и воздушные регенераторы; 3, 4 – газовые и воздушные каналы в головке печи; 5 – рабочая камера печи; 6 – под печи; 7 – свод печи; 8 – завалочные окна.

Мартеновская печь – пламенное регенеративное устройство.

Для выплавки стали нужна большая температура. «Питанием» для мартеновской печи служит смесь доменного, коксового и природного газов, мазут или природный газ. Смешанный газ применяют там, где есть доменное и коксохимическое производство. Основная масса стали выплавляется в печах, которые работают на мазуте или природном газе. Природный газ не содержит серы, сгорает без золы, его легко транспортировать, к тому же, он дешевле мазута, поэтому значительное количество крупных мартеновских печей отапливаются им.

Для выплавки небольшого количества стали применяют 30 – 80-т печи. На крупных металлургических заводах распространены 250 – 500-т устройства. Размеры ванны у таких печей до 20×6 м, а площадь пода до 115 м2. На некоторых производствах работают печи 900 т и более. Чем крупнее печь, тем больше экономическая эффективность.

Продолжительность плавки в малых и средних печах от 3 до 6 ч, в больших – до 12 ч. Мартеновские печи работают без перерывов до остановки на капремонт (400 – 600 плавок).

Как правило, сталь плавят из передельного чугуна марок М1, М2, М3 и стального скрапа. В состав добавляют известняк, железную руду и другие добавки. Ферромарганец применяют для раскисления и легирования.

Мартеновские печи делят на основные и кислые.

Под и стенки основной печи выложены из магнезитового кирпича. Свод – из хромомагнезитового кирпича. На под наслаивают магнезитовый или доломитовый порошок. При способе изготовления стали в основной печи в качестве флюса добавляют известняк, чтобы основной шлак образовывался с большим количеством извести. С помощью такого приема из сплава вытесняют серу и фосфор.

В кислой печи под и стенки делают из динасового кирпича, на под наваривают слой кварцевого песка. В ходе выплавки образуется кислый шлак, который содержит много SiO2. Здесь невозможно избавиться от серы и фосфора при выплавке. К этому мартеновскому процессу прибегают нечасто.

Основной мартеновский процесс делят на скрап-процесс и скрап-рудный.

Основной скрап-процесс обычно используют в печах емкостью до 100 т для изготовления высококачественной стали на машиностроительных и небольших металлургических предприятиях, где нет производства чугуна.

Для того, чтобы ускорить окислительный процесс примесей, используют железную руду, для раскисления и легирования – ферросплавы.

В ходе выплавки большое значение имеет образования шлака, потому что его химический состав, свойства, количество и температура определяют весь ход плавки.

Помимо углеродистых сталей основным скрап-процессом производят многие легированные сплавы.

Скрап-рудный процесс используют там, где есть производство чугуна. В больших мартеновских печах получают основную массу мартеновской стали.

Этим способом выплавляют только углеродистые стали. Они менее качественные, чем те, что выплавлены скрап-процессом, потому что чугун, известняк и железная руда, используемые в больших объемах, вносят в сплав ненужные серу, фосфор, неметаллические загрязнения и газы. Однако, скрап-рудный процесс более экономичен.

Двухванные печи.

Рисунок 3. Схема и принцип действия двухванной печи.

Основное преимущество – их продуктивность выше, чем обычных мартеновских. Например, производительность 400-т мартеновских печей от 0,2 до 0,6 млн. тонн в год, а двухванных печей (2×200 т) – от 0,8 до 12 млн. тонн в год. Кроме того, у них проще конструкция и в 4 – 6 раз меньше затраты топлива.

Кислый мартеновский скрап-процесс.

Этим методом в небольших печах производят сталь выше по показателям, нежели мартеновская. Здесь используют чистый по сере и фосфору высококачественный чугун. Широкую известность получил дуплекс-процесс: сначала плавят в основной печи на обычной шихте, чтобы удалить серу и фосфор, а потом переливают сталь в кислую печь и заканчивают плавку. Этот подход уменьшает производительность и повышает стоимость металла.

Кислая сталь имеет хорошую раскисленность, в ней практически не содержится газов, серы, фосфора и неметаллических оксидных элементов. Её применяют для особо ответственных изделий: шариковых подшипников, роторов крупных турбин и т.п.

Выплавка стали в электродуговых печах.

Более совершенный метод. В электродуговой печи без труда можно регулировать тепловой процесс, создавать окислительную, восстановительную, нейтральную атмосферу или вакуум, легче легировать сталь легкоокисляющимися элементами. Электросталь содержит минимальное количество серы и фосфора, неметаллических включений, хорошо раскислена.

В дуговых печах производят конструкционные, высоколегированные, коррозионностойкие, жаропрочные стали.

Производство стали в индукционных печах.

Рисунок 4. Индукционная печь для выплавки стали.

1 – тигель для огнеупорных материалов; 2 – водоохлаждаемый индуктор; 3 – желоб для выпуска плавки; 4 – сталеразливочный ковш; 5 – металл; 6 – вихревые токи.

В индукционных сталеплавильных печах выплавляют качественные коррозионностойкие и жаропрочные стали. Печи вмещают от нескольких десятков кг до 30 т металла.

Внедоменные способы получения стали.

Для переплавки в сталь используют примерно 80% всего чугуна. Существует несколько способов плавки без доменных печей: восстановление в кипящем слое и получение губчатого железа в капсулах.

Получение высококачественных сталей и сплавов.

Признаком качественной стали является отсутствие вредных примесей, неметаллических включений и растворенных газов. Чтобы получить сталь высочайшего качества для деталей и конструкций особого назначения применяют плавку в вакуумных дуговых и индукционных печах, а также электрошлаковый способ переплава.

Рисунок 5. Схема электрошлакового переплава.

а – схема процесса; б – схема включения установки.

1 – переплавляемый электрод; 2 – шлаковая ванна; 3 – капли жидкого металла; 4 – металлическая ванна; 5 – шлаковая корочка; 6 – слиток; 7 – водоохлаждаемый металлический кристаллизатор; 8 – затравка; 9 – поддон.

Рисунок 6. Схема электродуговой вакуумной печи.

1 – токоведущий шток с электродержателем; 2 – электрод; 3 – рабочая камера; 4 – расходуемый электрод; 5 – ванна жидкого металла; 6 – слиток; 7 – водоохлаждаемый кристаллизатор; 8 – водоохлаждаемый поддон.

Рисунок 7. Схема плазменной дуговой печи.

1 – плазмотрон; 2 – плазменная дуга; 3 – плавильная камера; 4 – механизм подачи дробленой шихты; 5 – водоохлаждаемый кристаллизатор; 6 – слиток.

Конвертерный метод

В конверторах выплавляют сорта стали для производства автомобильного листа, инструментальной стали сварных конструкций и других стальных заготовок. По качеству они уступают мартеновскими применяются для изготовления менее ответственных изделий.

В них содержится больше примесей, чем при мартеновском изготовлении. Благодаря высокому объему загрузки одной печи до 900 тонн, способ считается самым производительным, поэтому получил широкое распространение.

Производство стали и другого вида металла этим методом основано на продувке жидкого чугуна воздухом или кислородом под давлением 0,3–0,35 МПа, при этом металл разогревается до 1600 градусов. Плавка скоротечна и длится до 20 минут. За это время происходит окисление углерода, кремния и марганца, содержащихся в сырье, которые извлекаются из ванны с расплавом шлака.

Конвертер представляет сосуд ретортообразной (грушевидной) формы, состоящий из стальных листов с футеровкой изнутри. Для заливки чугуна и выпуска готовой стали используется одно отверстие, в него также загружается чугун и скрап.

Рождение стали

СОВРЕМЕННЫЕ МЕТОДЫ ВЫПЛАВКИ

Сталь производят из предельного чугуна и стального лома. Чугун имеет в составе около 4% углерода, а также марганец, кремний и другие примеси. Их количество выше, чем в выплавляемой стали, поэтому перед тем, как приступать к выплавке стали, проводят окислительную плавку, чтобы удалить из чугуна избыток углерода и остальных примесей.

В состав легированных сталей для прочности дополнительно вводят хром и никель. Чтобы сталь получилась хорошего качества, при ее выплавке из состава удаляют как можно большее количество вредных примесей – серы, фосфора, кислорода, азота и неметаллических примесей.

Особенности процесса

Вместе с ними загружаются шлакообразующие вещества: известь и бокситы. Корпус охвачен опорным кольцом, прикрепленным к поворотным цапфам. С их помощью сосуд наклоняется и через это отверстие – летку выливается готовая сталь. Нижняя продувка осуществляется через сквозные отверстия (фурмы), сделанные в днище печи.

Исторически повелось, что используемый везде способ называется томасовским, бессемеровским. В прошлом веке преобладающим стал мартеновский процесс. Нагрев регенератора осуществляется продувкой печных газов, после чего он нагревается холодный воздух, поступающий на расплав.

В современных конструкциях чаще применяют верхний способ, при котором продувка на огромной скорости осуществляется через опускаемые к поверхности металла сопла. В России преимущественно используется именно верхняя продувка печей.

Находясь под струей воздуха, чугун интенсивно окисляется в зоне контакта. Поскольку его концентрация значительно больше других примесей, преимущественно образуется оксид железа. Но он растворяется в шлаке. Поэтому металл обогащается выделяемым кислородом.

Окисляются C, Cr и Mn, снижая процентное содержание в структуре металла. Окисление сопровождается выделением тепла. Благодаря присутствию шлаков СаО и FeO до разогрева происходит выведение фосфора в самом начале продувки.

Шлак с ним сливается и наводится новый. Производство стали сопровождается экспресс-анализами и контролем текущих изменений приборами контроля, вмонтированных в печь. Содержание фосфора в чугуне не должно превышать 0,075%.

История железа[править]

Эпоха до металлов[править]

Нелишне затронуть и её. Основными материалами каменных орудий кроманьонцев были кремень и кварц. Потомки накопили огромный практический опыт в их изготовлении и столь аккуратно выбирали небольшие камешки с острыми гранями, а умельцы и вовсе очень аккуратно кололи на них более крупные, что умудрялись собирать из них наконечники копий, стрел, гарпуны, а чуть позже — столовые ножи, шильца и даже иглы. По отзывам археологов, самые лучшие каменные ножи по остроте и рабочим качествам не особо уступали современным. Собственно, многие и сейчас пользуются керамическими ножами — это тоже камень, но искусственный. Для этого требовалось мастерство и опыт подбора заготовок на грани ВЫСОКОГО искусства и огромное количество времени на поиске самих заготовок. Иногда этим умельцам в поисках попадались куски странного красноватого камня со странным блеском…

Медь и бронза[править]

Медь — это первый металл, который стоит в ряду активности за водородом (то есть не поддаётся электрохимической коррозии). Соль меди контактирует с любым неблагородным металлом (например, железом) — железо образует соль, медь в осадок. Что из этого следует? А то, что по аналогии с золотыми существуют медные самородки. Вот так-то и придумали ковку. Потом придумали нагревать медь, чтобы избавиться от проблемных мест в самородках, получилась выплавка меди — из-за неактивности медь была единственным неблагородным металлом, который легко выплавляется из руд.

- С чисто химической точки зрения медь как раз благородным металлом является

, а вот платина и платиноиды — нет.

Медь давала плохие инструменты, но их можно было починить — в отличие от каменных, которые надо было вытёсывать заново, долго и с трудом. А если дело совсем плохо — можно расплавить и заново отлить в форме. Медный век охватывает примерно X—IV тысячелетия до н. э.

Потом придумали[1] мышьяковистую бронзу, сплав куда более прочный, чем медь, но с тремя крупными недостатками:

- Плавка крайне вредна (вспомните хромого Гефеста — это он наглотался паров мышьяка).

- Лом не утилизируется — температура плавления меньше, чем у чистой меди, но при переплавке мышьяк сгорает и испаряется.

- Сплав прочный, но хрупкий. как и у оловянной бронзы, качества метала сильно зависит от пропорций.

Позже, в первой половине II тысячелетия до н. э., перешли на оловянную либо сурьмистую бронзу. Но месторождений олова и сурьмы в античном мире было раз, два и обчёлся, зато владельцы этих рудников и торговые посредники имели дикий профит с них.

Подробнее о том, как подарили человеку медь податливые окисленные руды и как сдавались обжигу непокорные сульфидные, можно (будет) почитать в основной статье.

Метеоритное железо[править]

Чёрные железные камушки вполне себе обрабатываются по технологиям, знакомым с меди. Обычно в метеоритах есть примеси никеля и драгметаллов

, придающие железу твёрдость. Оружие получалось приличное (на уровне современных кухонных ножей), но из-за дороговизны скорее оседало в сокровищницах королей, чем участвовало в бою.

Встречается и самородное железо; ближайшее к античному миру месторождение, ныне выбранное, было в Германии. Значительные его месторождения были и есть в Швеции, менее значительные рудники встречаются и встречались по всему альпийскому региону.

Сыродутная печь и возникшие вокруг неё технологии[править]

Древнейшее выплавленное железо стали получать по берегам Чёрного моря во II тысячелетии до н. э. Железистый песок жгли в сыродутной печи (построенной из земли и глины трубе) с древесным углём.

2C + O2 = 2CO 3CO + Fe2O3 = 2Fe + 3CO2

Любопытно, что из-за высокой температуры плавления железа (чуть ниже 1600°) процесс восстановления проходил без его плавления, в твёрдой фазе. Это мешало избавиться полученному железу от включений, шлака и непрореагировавшей руды.

То, что получилось, называлось крица — смесь железа и шлака. Чтобы избавиться от шлака, крицу проковывали молотом. Железо получалось дрянное, хуже тогдашней бронзы. К тому же сыродутная печь была одноразовая, на новую плавку приходилось строить новую печь. Многократной ковкой, совмещенной с обработкой хорошим флюсом, особо продвинутые мастера получать почти свободное от шлака «белое железо» — но стоило оно как минимум на порядок дороже обычного.

На рубеже I и II тысячелетий до нашей эры случилось вполне ожидаемое: разведанные месторождения олова были выработаны, а новых не нашли. Кто-то стал передавать бронзовые мечи по наследству, кто-то перешёл на «бросовый металл»… Чтобы получилась «Тисона, меч в тысячу марок», а не железяка с герба Кукуева, пришлось решить много задач, и они решались безвестными кузнецами доброе тысячелетие.

- Как избавиться от примеси кремния — для этого вместе с железным песком закладывали флюс (известняк).

- Как контролировать содержание углерода в железе. Делалось это кузнецами буквально на глаз, по цвету каления, и передавалось от одного к другому. Лучшие изделия делали из заготовок, пролежавших пару лет в земле или воде, чтобы самые плохие части проржавели.

- Кристаллическое железо можно было получить только из расплава, а без него был выбор: много углерода — хрупко, мало — пластично. Пришлось сковывать пакеты заготовок с разным содержанием углерода — вот вам и знаменитые технологии производства японских катан (хотя делали так повсеместно). Плюс закалка кромки меча. А если много раз складывать и ковать — получается дамаск (не путать с булатом).

Не удивительно, что профессия кузнеца имела магический налёт. Ковали обычно парами: кузнец тук маленьким молоточком, здоровяк-молотобоец бум в это место здоровенной кувалдой! Так что знаменитая русская игрушка «мужик и медведь» имела вполне реальный прототип.

Так что железный век подкрадывался незаметно более тысячелетия: к I тысячелетию до н. э. получены основные технологии по железу, к I тысячелетию по соотношению «цена/качество» железо превзошло бронзу, в первых веках нашей эры — получилось массовое железо, превосходящее любую бронзу, и это позволило, например, массово строить дома из брёвен. Одной из причин появления средневековья стало железо: меч, отработанный к IX в., требовал именно железа, причём хорошего. Плюс сложного обучения. А ещё доспехи, тоже железные. Вместе с хорошим питанием, присущим помещику, получился человек-танк, которого было трудно убить, да и невыгодно убивать: лучше взять в плен за выкуп. Вот такой вышел феодализм: воюем (и это дело было не такое опасное, как кажется), зато получаем земли за военную службу.

Железо было дорогое, и рекламой плотнику было, что он строит «без единого гвоздя». В кораблестроении использовались гвозди, но чаще деревянные, реже медные и бронзовые, т. к. нержавеющую сталь делать тогда не умели, чугун мало где применим, а железо и сталь мгновенно в море корродировали. И хотя металлические детали в кораблестроении применялись ещё с античности, но исключительно стягивающие и сквозные соединения с тщательной их обмазкой и защитой от воздуха: большие суда строить без применения металла чисто из дерева было просто нельзя из соображений прочности. Стальные, бронзовые, чугунные т. н. «дельные вещи» в виде рымов, талрепов, карабинов и т. д. применялись ещё до Колумба, а судовой кузнец был обязательным членом экипажа ещё задолго до отплытия эскадры Васко да Гамы в Индию.

Но в повозках железные и прочие гвозди применялись довольно широко — всё равно ресурс тех частей, которые сбивались гвоздями, был ниже ресурса гвоздей, зато с железными гвоздями ремонт проходил быстрее.

Металлолом и сейчас — не мусор, а утиль, а тогда перековывали всё, что было металлического! На пожарище мгновенно появлялись кузнецы в поисках гвоздей. До того, как появилось гвоздильное производство из проволоки, кованые гвозди имели вид четырёхгранной пирамиды — так всё ещё выглядят ж/д костыли (потому что громадные) и подковные ухнали (загибать удобнее).

Внимание, ошибка!

В одной из мобильных игр я видел квест: помочь гномам найти месторождение каменного угля, чтобы не жгли деревья. Не помню, на топливо или на железо, объясню то и другое. На топливо: каменный уголь знают с древних времён (никакого хайтека не нужно, вспомним донбасские «копанки»), но уголь добывают в месторождениях, а потребляют везде. Только железная дорога (и иногда речной транспорт) позволили развозить уголь. На железо: каменный уголь содержит серу, которая делает железо хрупким. Нужен не просто уголь, а кокс. Попытки начались ещё с XV века в Англии, когда выжигание лесов на уголь начало отбирать ресурсы у растущего флота, а положение спасло именно изобретение в XVII веке кокса.

И вторая ошибка

, ставшая штампом — нарисовать какое-то круто выглядящее оружие, не задумываясь о технике боя и технологиях ковки.

Для третьей ошибки

есть отдельная статья: Отлить меч. Впрочем, из бронзы и меди мечи именно что отливали: ковать их бесполезно из-за особенностей кристаллической структур, разве что отбить по-холодному кромку ради наклёпа, а температура плавления достаточно низкая для античных технологий.

Переход на промышленные технологии обработки железа[править]

Где-то в I тысячелетии индийцы придумали штукофен, или домницу — постоянную печь для выплавки железа с высокой (4 м и более) трубой для тяги. Мехи качали несколько человек, а то и водяной двигатель. В штукофене индусы сумели сделать булат — но для этого потребовалась качественная руда и графит вместо древесного угля. Да и сам процесс науглероживания железа не быстрый. Штукофен давал уже до 250 кг крицы в день — но очень много руды переводил в чугун. (По другим источникам, чугун смогли получить и древние римляне). Никакого применения этот чугун не имел и шёл в отходы: отделить железо от шлака можно было только ковкой, а чугун не куётся.

Не удивительно, что штукофен распространился, когда остальные технологии по железу были доведены до кондиции — около XIV в.

Новая печь, блауофен (XV в.). Сделали трубу ещё выше, добавили предварительный нагрев воздуха. Стало лучше железо, стало больше чугуна, но и он стал лучше — из него можно было лить строительные блоки и пушечные ядра.

И тут, около XVI в., сделали такой механизм (кричный горн). На решётке лежит уголь, на нём — чугун. Под решёткой — подача воздуха. Чугун плавится, стекает вниз, и там углерод окисляется. Температура плавления железа больше, чем чугуна, кусок железа загустевал, его ломом вытаскивали наверх — противная, сам понимаете, работа. Когда накопится 50—100 кг крицы, её вытаскивают на проковку. Это оказалось революцией: теперь из чугуна можно делать железо (так называемый передельный процесс)! Правда возникала проблема — из-за контакта с горящим углём, в железо переходило много серы и фосфора, примесей вредных. Решили её несколько позже созданием отражательного горна: уголь горит отдельно, а крица лежит на поду отдельно, и горячий воздух от топки проходит над нею, ну и жар отражается от изогнутого потолка (см. ниже про пудлинговый горн). Метод с точки зрения химика нелепый: сплавить железо с углеродом, чтобы потом выжечь углерод?[2] Но другой технологии не было. Тут уже не стали мелочиться: дунули посильнее и пустили весь металл в чугун. То, что получилось, назвали доменной печью — от слова «дуть». Отсюда же «надменный», то есть «надутый».

Кстати, ещё один распространённый миф — крицы складывали и проковывали много раз для того, чтобы получить некий многослойный супер-пупер-металл, одновременно такой твёрдый, что может разрезать падающий волос, и такой гибкий, что можно обмотать вокруг талии вместо ремня. На самом же деле сталь при ковке теряет углерод с поверхности за счёт окисления, и проковка такого рода была единственным способом удалить излишек углерода при доступных для того времени температурах. Такое железо называлось «сварочным» (потому что слои сваривались между собой кузнечной сваркой), что несколько контринтуитивно для современников. Работа была очень трудоёмкая и малопроизводительная, поэтому с появлением возможности поддерживать железо в расплавленном состоянии от неё отказались, перекрестились и перешли на пудлингование — перемешивание расплавленного чугуна кочергой с добавлением окислителей.

- железо многократно сваривали не для того, чтоб выжечь углерод — при помощи сыродутного восстановления получить в сколько то достаточном количестве высокоуглеродистую сталь тот еще гемор. А для того чтоб выровнять химический состав. Кроме того, в принципе можно было поднять количество углерода в железе, нагревая в востановительной зоне пламени горна.

И поныне чугун делают в доменных печах, потомках тогдашней

, из принципиально нового только кокс и работа на природном газу. А вот передельные процессы сегодня другие, и теперь вся история чёрной металлургии о том, как стали превращать чугун в железо и сталь.

Кокс

— почти чистый углерод, добытый обжигом каменного угля без доступа воздуха — изобрели древние китайцы. Видимо, поначалу им топили дома вельмож, потом применили и в металлургии. История кокса на Западе аналогичная: к XVII в. в Англии случился дровяной кризис, запретили выплавлять чугун (его импортировали из России). Зато возник вопрос: чем топить пивоварни (угольный дым вредил бухлу). В XVII в. изобрели кокс, и только к XVIII в. его загрузили в домну.

Водяной двигатель мог качать мехи, а вот чтобы заменить здоровяка-молотобойца машиной, потребовался паровой двигатель (начало XVIII в.). Получился кузнечный пресс.

- Вплоть до середины XIX века (а то и до конца оного) использовались молоты с приводом от водяного колеса в виде этакой рычажной мегакувалды.

В конце XVIII в. Генри Корт придумал пудлинговую печь — главным отличием от кричного горна стала изоляция чугуна от топлива. Процесс производства железа был столь же противный. (Тот же Корт, кстати, придумал прокатный стан.)

Лирическое отступление:

один из атрибутов стимпанка — шкив с кривыми спицами. Чугун к тому времени стал достаточно хорош, из него уже можно лить, например, станины машин — и эти самые шкивы. Но чугун остаётся хрупким, он может разломаться даже от теплового расширения — потому, чтобы как-то пружинил, спицы стали делать кривыми. А ещё количество спиц делали нечётным — чтобы при усадке отливки круглый шкив не стянуло в многогранник (давление от каждой спицы распределяется на две противолежащих);

В 1856 г. Генри Бессемер разработал первую печь по производству настоящей стали — так называемый бессемеровский конвертер. Это сосуд грушевидной формы с отверстиями внизу. Конвертер кладут на бок, заливают чугун, включают дутьё и ставят конвертер вертикально. Слова «бессемеровская сталь» стали своего рода брендом: теперь то, что кузнец собирал из полос разных сортов железа, можно было сделать, например, литьём или прокатом, массово и дёшево. А поскольку слиток — в отличие от поковки — достаточно однороден, такую сталь удобно обрабатывать резанием.

Современные техпроцессы чёрной металлургии[править]

В 1865 г. Пьер и Эмиль Мартены разработали мартеновскую печь. В основе — отражательный свод, уменьшающий контакт топочных газов с металлом, и регенераторы, предварительно нагревавшие воздух до высокой температуры. Последнее позволяло поднять температуру топочных газов и расплавить сталь.

Если в бессемеровский конвертер можно было грузить металлолом в очень небольших количествах, мартен снова сделал металлолом настоящим утилем. Мартеновская и бессемеровская сталь имели немного разные свойства, но из-за того, что мартеновский процесс более повторяем, он надолго стал главной технологией выплавки стали. В 2018 году в России закрыли последний мартен, и эти печи остались только в Индии и на Украине. Сейчас сталь плавят в кислородных конвертерах и электропечах.

Лирическое отступление.

Часто путают вторичное использование (использование предмета несколько раз с той же или другой целью в первозданном виде), утилизацию (переработку отходов во что-то полезное), обезвреживание/ликвидацию (лишение отходов вредных свойств) и захоронение (складывание отходов там, где они не будут мешать). Соответственно

утиль

, или

вторсырьё

— отходы, которые в данной технико-экономической ситуации подлежат переработке во что-то полезное.

Сталь продували, разумеется, воздухом. А в нём 78 % азота, и он вреден. В XX в. сделали дешёвый кислород, и его стали запускать в мартен (в конвертерах развивалась такая температура, что он прогорал). В умеренных, разумеется, количествах — огнеупоры плавились и там. В 1952 г. освоили кислородно-конвертерный процесс: кислород подавали сверху по трубе, а для охлаждения в него постоянно добавляли лом.

Хорошая сталь содержит много легирующих элементов. Но как сделать, чтобы они сплавились со сталью, а не окислились в шлак? Для этого в начале XX в. придумали электропечи — дуговые и индукционные. В них-то может быть любая атмосфера: хоть окислительная, хоть восстановительная, хоть нейтральная, хоть вообще инертная. Сначала в окислительной атмосфере добивались нужного количества углерода, убирали шлак, добавляли ферросплавы с нужными элементами и грели без доступа воздуха. В дуговой печи устраивали дугу между чугуном и графитовым электродом, в индукционной грели током высокой частоты.

Из относительно новых технологий — вакуумные печи (снижают количество азота и кислорода в стали), электрошлаковая переплавка (метод очистки стали от серы и фосфора) и прямое восстановление железа в обход чугуна (если дешёвая электроэнергия или большие штрафы за выбросы вредных веществ, бывает дешевле).

[Напишите кто-нибудь про них побольше]

Кислородно-конвертерный способ получения стали

Производство стали сегодня осуществляется в основном этим способом. На долю кислородно-конверторного производства совсем недавно приходилось до 60% мирового производства стали.

Однако, этот процент снижается в связи с появлением электродуговых печей (ЭДП). Продувка печей осуществляется чистым кислородом (99,5%) под высоким давлением.

Продукт кислородно-конвертерной печи представляет сталь с заданными химическими свойствами. Она поступает в машину непрерывного литья заготовок (МНЛЗ), где материал застывает в форме блюма или плиты. Для получения определенных жестких параметров металл подвергается вторичной переработке.

Мини-металлургические заводы

С середины 80-х гг. ХХ столетия в практику металлургического производства прочно вошло понятие “мини-металлургические заводы”, которые стали успешно конкурировать с заводами полного цикла.

В настоящее время примерно 30% всей стали производится именно на таких заводах. Современное содержание понятия “мини-завод” включает в себя минимальные затраты на производство, минимальные выбросы технологических отходов в окружающую среду, минимальные простои оборудования и агрегатов, минимальный производственный цикл при максимальной производительности, продажах, рентабельности и т.п. Обычно к этой категории относят заводы с объемом производства 0,1…1,6(2) млн. т стали в год. По разным оценкам, в мире в настоящее время насчитывается около 500-600 мини-заводов.

Мини-металлургический завод – это комплекс, состоящий из следующих агрегатов: электродуговая печь, установка доводки стали в ковше “печь-ковш”, высокопроизводительная машина непрерывной разливки стали и группа прокатных станов.

Основу успешного функционирования мини-металлургических заводов составляет высокая экономическая эффективность работы основных технологических агрегатов, входящих в их состав, а также высокая степень их функциональной совместимости в едином производственном цикле. По существу, связующим элементом между электродуговой печью и машиной непрерывного литья заготовок (МНЛЗ) является агрегат «печь-ковш», в котором осуществляется комплекс мероприятий по доводке стали по температуре и химическому составу, её рафинированию, а также выдержке по времени в соответствии с режимом разливки на МНЛЗ. Следует особо обратить внимание на тот факт, что именно агрегаты, позволяющие выполнять регламентируемый подогрев стали в ковше, обеспечивают на практике как расширение функциональных возможностей внепечной обработки и стабилизацию работы МНЛЗ при разливе длинными сериями с выходом годного выше 96…97%, так и значительный энерго- и ресурсосберегающий эффект.

Исключительно важной особенностью новых мини-заводов является стремление обеспечить максимально высокую удельную производительность плавильных агрегатов и МНЛЗ, производящих сортовую заготовку.

Электросталеплавильный способ

Производство стали электрической плавкой обладает рядом неоспоримых преимуществ. Этот способ считается основным при выплавке высококачественных легированных сталей.

Достигаемая при этом высокая температура позволяет выплавлять стали, содержащие тугоплавкие металлы:

- молибден;

- вольфрам;

- ванадий.

Высокое качество достигается практическим отсутствием в сталях фосфора, серы и кислорода. Этот способ также применяется для производства широкой номенклатуры строительных сталей.

Выделение тепла не связано с потреблением окислителя, а происходит в результате преобразования электрической энергии в тепловую. Она выделяется при прохождении электрической дуги или наведения вихревых токов. В зависимости от принципа работы печи подразделяются на электродуговые и индукционные.

Электродуговая печь способна принять одновременно от 3,5 до 270 тонн сырья:

- жидкой стали из конвертеров;

- скрапа;

- железной руды.

Она имеет несколько электродов из графитосодержащего материала, к которым подводится электрическое напряжение. Время плавки составляет до 1,5 часа, при этом температура дуги достигает 6 тыс. градусов.

Термообработка стали[править]

Базовые виды[править]

- Отжиг (нагрев докрасна и медленное охлаждение вместе с печью, в горячей золе, песке и т. п.). Делает сталь пластичной и ковкой. Известен с глубокой древности (применялся еще для меди в медно-каменном веке)

- Нормализация — самый простой вариант: нагрев докрасна и охлаждение на воздухе.

- Закалка (нагрев докрасна и резкое охлаждение), обязательно совмещалась с последующим отпуском (умеренным нагревом — температура зависела от назначения: низкий — 150—250°, для режущего инструмента; средний — 350—500°, для пружин, доспехов и т. п., высокий — 500—700°, для ответственных металлоконструкций).

Закалка изобретена на рубеже II и I тыс. до н. э. (самая древняя находка — г. Идалион на Кипре). Это самая ответственная из операций термообработки: небольшая ошибка в температуре нагрева или способе погружения в закалочную жидкость может привести к трещинам или к сильным деформациям изделия. При этом будет ли лезвие острым или тупым — на 90 % зависело именно от температуры закалки!

В качестве традиционной закалочной среды применялась вода (обязательно прохладная — 15—25°), зачастую брали ее лишь из строго определенных рек (Халон и Хилока в Испании, Фюр — во Франции, Деруэнт — в Англии), а также растворы на ее основе, часто весьма экзотичные — моча трёхлетнего барана или рыжего мальчика (кстати, реально гораздо лучше воды: присутствующая в моче соль обеспечивает более резкую и равномерную закалку, а мочевина резко снижает риск появления трещин), кровь (реально — никуда не годный вариант: она моментально сворачивается и на изделии образуется комок белка, препятствующий нормальному охлаждению), молоко (дает не очень твердое, но очень острое лезвие — как и знаменитая закалка в потоке ветра). Для особо капризных изделий использовали закалку в мокрой х/б тряпке, в мокром войлоке (причем пропитанном не водой, а смесь крови, уксуса и лукового сока!), в стволе бананового дерева (он по твердости сопоставим с картофелиной), в свежескошенной траве или лесной ягоде и т. п.

Из неводных закалочных сред наиболее популярны разные виды масел (в наше время — индустриальных, в старину — животные и растительные; в Африке, ессно, особо котировалось оружие, закаленное в человеческом жиру).

Более сложные случаи[править]

- Азотирование

— выдержка стали в слое азота или его соединениях (соли азотных кислот, аммиак, но не азотная кислота) резко повышает прочность её поверхностного слоя и стойкость к коррозии даже при комнатных температурах. Собственно, приведённые выше примеры закалки в моче фактически и есть азотирование. Самородное железо обычно встречается в виде небольших самородков, размером с небольшую горошину и менее, и кельты железного века додумались скармливать их курам или гусям пополам с зерном, а потом промывать их помёт. Это можно было проделывать неоднократно. Этот метод позже переняли и германцы. Годится и просто выдержка готового изделия в чане кипящей мочи; кое-где реально применялся (Индия, Китай), но ввиду тошнотворности, конечно, не получил распространения. В современности он заменен ваннами из нагретых до 500 градусов растворов солей азота либо специальными печами и камерами с нагретым до 1000 градусов аммиаком.

Особенности электроиндукционных печей

В электроиндукционных печах сталь выплавляют в небольших по объему (4,5–60 тонн) емкостях, именуемых огнеупорными тиглями. Вокруг тигля располагается индуктор, состоящий из большого количества витков провода.

При прохождении переменного тока внутри индуцируются вихревые токи большой силы, вызывающее плавление содержимого тигля. Электромагнитные силы одновременно перемешивают расплав стали. Продолжительность плавки в таких печах не превышает 45 мин.

Электросталеплавильный способ производит мало дыма, пыли и меньше излучает световой энергии. Однако, высокая стоимость электрооборудования при малой вместительности ограничивает применение этого способа.

Схема электросталеплавильной печи

Помимо рассмотренных вариантов, существуют не только основные способы производства стали. В современном сталеплавлении используется плавка в вакуумных индукционных печах и обогащение процентного содержания железа в окатышах плазменно-дуговым переплавом.

Виды получаемых сталей по химическому составу

Производимая этими методами сталь делится, в зависимости от химического состава, на две большие группы:

- углеродистую;

- легированную.

Процентное содержание элементов в углеродистой стали:

| Наименование | Fe | С | Si | Mn | S | P |

| Содержание в процентах | до 99,0 | 0,05–2,0 | 0,15–0,35 | 0,3–0,8 | до 0,06 | до 0,07 |

В углеродистых сталях прочность недостаточно сочетается с пластичностью. Недостаток устраняется введением добавок других металлов, такая сталь называется легированной.

Согласно ГОСТ 5200 выделяют три группы легированных сталей с допустимым содержанием примесей:

- низколегированная не более 2,5%;

- среднелегированная в диапазоне 2,5–10%;

- высоколегированная свыше 10%.

С каждым годом способы плавки усовершенствуются благодаря вводу в строй нового высокотехнологичного оборудования. Это позволяет получать в сталелитейной промышленности высококачественные стали с оптимальным содержанием добавок и металлов.

Маркировка сталей

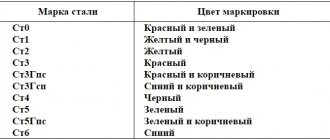

В зависимости от назначения и гарантируемых свойств стали обыкновенного качества подразделяются на группы А, Б, В. Стали этих групп имеют гарантирование: А – механические свойства; Б – химический состав; В – оба этих параметра.

Маркируют сталь обыкновенного качества буквами Ст и цифрами от 0 до 7, означающими порядковый номер, с ростом которого растет прочность, но падает пластичность стали. Принадлежность стали к группам Б и В отмечается в маркировке этими же буквами. Примеры маркировки: Ст2кп, БСт6сп, ВСт3пс, БСт6Гпс. С ростом номера стали растет и содержание углерода, но цифра не соответствует его среднему содержанию (в Ст3 содержится 0,14…0,22% С, в Ст4 – 0,18…0,27% С, в Ст6– 0,38…0,49% С, в СтО – примерно 0,23% С).

Стали группы А используются в основном в состоянии поставки без последующих технологических операций (сварки, обработки давлением и т.д.). Термическая обработка не рекомендуется, так как стали имеют значительные колебания в химическом составе.

Стали групп Б и В имеют гарантированный химический состав и могут упрочняться термообработкой: закалка в воде, нормализация. Особенно эффективно проведение ТМО: 2-, 3-кратное повышение прочности сопровождается повышением пластичности в 1,5…2 раза. Эти стали используются при переработке полуфабриката в изделия с применением сварки или горячей деформации.

Свариваемость стали ухудшается с повышением содержания углерода, поэтому сварные конструкции изготавливаются из сталей марок Ст1, Ст2, СтЗ (не кипящих) групп Б и В. Стали группы В (повышенного качества) имеют специализированное назначение: судостроение, мостовые сооружения, моторостроение и т.д.

Из сталей Ст1,Ст2, СтЗ группы А изготавливают крепеж, баки и др. Эти же стали групп Б и В идут для изготовления цементируемых изделий (малонагруженных деталей машин, работающих на износ, измерительного инструмента), Ст4 используется в судостроении (обшивка корпусов и др.), Ст5, Ст6 идут на изготовление средненагруженных деталей (валов, пружин, рессор, крюков кранов, крепежа и т.д.). Углеродистые инструментальные стали маркируются буквой У (углеродистые) и цифрой, показывающей содержание углерода в десятых долях процента (например, У7–0,7% С, У 13–1,3% С). Они подразделяются на качественные (У8, У 12), содержащие менее 0,035% S и Р (каждого), и высококачественные (УЗА, У12А), содержащие менее 0,02%S и 0,02% Р.

Легированные стали маркируются так: первые цифры указывают среднее содержание углерода в сотых долях процента, следующие за буквой, обозначающей определенный элемент (Н–Ni, К–Со, X–Сг, М-Мо, Г-Мп, С-Si, Ф-У, В-W, Ю-А1, А-М, Д-Си, Р–В, Т–Т1, Б–Nb, Ц–Zr, Ч–редкоземельные и др.),–его среднее количество в процентах. При содержании менее 1…1,5% элемента стали маркируются только буквой.

Легированные конструкционные стали выплавляют качественными (содержат не более 0,035% S и 0,035% Р) и высококачественными (≤0,025% S, ≤ 0,025% Р). Например, сталь 14Х2НЗМА: 0,14% С, 2% Сг, 3% М1, 1% Мо (буква А в конце марки означает “высококачественная”).

Маркировка конструкционных машиностроительных, инструментальных сталей и сплавов с особыми свойствами приведена в специальной литературе.