Сравнительная таблица твердости. Перевод твердости по БРИНЕЛЛЮ, РОКВЕЛЛУ, ВИККЕРСУ и ШОРУ.

Благодаря данной таблице Вы с легкостью сможете перевести значения из величин например hb в другие, к примеру hrc. Твердостью называют свойство материала сопротивляться проникновению в него другого тела.

| d10, мм | По БРИНЕЛЛЮ HB | По РОКВЕЛЛУ HRC | По ВИККЕРСУ HV | По ШОРУ HSD |

| 2,3 | 712 | 66,4 | 1016 | 98,3 |

| 2,4 | 653 | 62,9 | 866 | 92,9 |

| 2,5 | 601 | 59,3 | 750 | 86,5 |

| 2,6 | 555 | 55,8 | 658 | 80,0 |

| 2,7 | 514 | 52,5 | 586 | 73,7 |

| 2,8 | 477 | 49,4 | 528 | 68,1 |

| 2,9 | 444 | 46,5 | 481 | 63,2 |

| 3,0 | 415 | 43,8 | 441 | 58,9 |

| 3,1 | 388 | 41,4 | 408 | 55,1 |

| 3,2 | 363 | 39,1 | 378 | 51,7 |

| 3,3 | 341 | 36,9 | 352 | 48,6 |

| 3,4 | 321 | 34,7 | 328 | 45,8 |

| 3,5 | 302 | 32,5 | 307 | 43,2 |

| 3,6 | 285 | 30,3 | 288 | 40,7 |

| 3,7 | 269 | 28,1 | 271 | 38,4 |

| 3,8 | 255 | 26,0 | 256 | 36,2 |

| 3,9 | 241 | 24,0 | 242 | 34,2 |

| 4,0 | 229 | 22,0 | 229 | 32,5 |

| 4,1 | 217 | 20,1 | 217 | 30,9 |

| 4,2 | 206 | 17,9 | 206 | 29,4 |

| 4,3 | 197 | — | 196 | 28,1 |

| 4,4 | 187 | — | 186 | 26,9 |

| 4,5 | 179 | — | 177 | 25,7 |

| 4,6 | 170 | — | 169 | 24,5 |

| 4,7 | 163 | — | 162 | 23,2 |

| 4,8 | 156 | — | 155 | 22,0 |

| 4,9 | 149 | — | 149 | 21,0 |

| 5,0 | 143 | — | 143 | 20,6 |

Способы определения твердости:

Способ БРИНЕЛЛЯ — испытание твердости с помощью стального шарика, методом вдавливания в испытываемую поверхность. Стальные шарики бывают диаметрами 2,5; 5 или 10 мм. Числом твердости по Бринеллю (HB) называют отношение нагрузки к площади поверхности отпечатка.

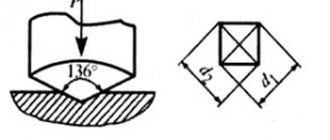

Способ Роквелла — испытание твердости с помощью алмазного конуса с углом 120* или стального закаленного шарика, методом вдавливания в испытываемую поверхность.

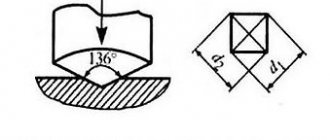

Способ Виккерса — испытание твердости с помощью алмазного наконечника в форме правильной четырехгранной пирамиды с углом между гранями 136*, методом вдавливания в испытываемую поверхность.Число твердости по Виккерсу это отношение нагрузки к площади поверхности отпечатка.

Способ Шора — определение твердости по высоте отскакивания бойка падающего на поверхность испытываемого тела с определенной высоты.

| Роквелл | Бринелль | Виккерс | Шор | На разрыв | ||

| HRA | HRC | HB (3000H) | Диаметр отпечатка, мм | HV | HSD | Н/мм² |

| 89 | 72 | 782 | 2.20 | 1220 | ||

| 86.5 | 70 | 1076 | 101 | |||

| 86 | 69 | 744 | 2.25 | 1004 | 99 | |

| 85.5 | 68 | 942 | 97 | |||

| 85 | 67 | 713 | 2.30 | 894 | 95 | |

| 84.5 | 66 | 854 | 92 | |||

| 84 | 65 | 683 | 2.35 | 820 | 91 | |

| 83.5 | 64 | 789 | 88 | |||

| 83 | 63 | 652 | 2.40 | 763 | 87 | |

| 82.5 | 62 | 739 | 85 | |||

| 81.5 | 61 | 627 | 2.45 | 715 | 83 | |

| 81 | 60 | 695 | 81 | 2206 | ||

| 80.5 | 59 | 600 | 2.50 | 675 | 80 | 2137 |

| 80 | 58 | 2.55 | 655 | 78 | 2069 | |

| 79.5 | 57 | 578 | 636 | 76 | 2000 | |

| 79 | 56 | 2.60 | 617 | 75 | 1944 | |

| 78.5 | 55 | 555 | 598 | 74 | 1889 | |

| 78 | 54 | 2.65 | 580 | 72 | 1834 | |

| 77.5 | 53 | 532 | 562 | 71 | 1772 | |

| 77 | 52 | 512 | 2.70 | 545 | 69 | 1689 |

| 76.5 | 51 | 495 | 2.75 | 528 | 68 | 1648 |

| 76 | 50 | 513 | 67 | 1607 | ||

| 75.5 | 49 | 477 | 2.80 | 498 | 66 | 1565 |

| 74.5 | 48 | 460 | 2.85 | 485 | 64 | 1524 |

| 74 | 47 | 448 | 2.89 | 471 | 63 | 1496 |

| 73.5 | 46 | 437 | 2.92 | 458 | 62 | 1462 |

| 73 | 45 | 426 | 2.96 | 446 | 60 | 1420 |

| 72.5 | 44 | 415 | 3.00 | 435 | 58 | 1379 |

| 71.5 | 42 | 393 | 3.08 | 413 | 56 | 1317 |

| 70.5 | 40 | 372 | 3.16 | 393 | 54 | 1255 |

| 38 | 352 | 3.25 | 373 | 51 | 1193 | |

| 36 | 332 | 3.34 | 353 | 49 | 1138 | |

| 34 | 313 | 3.44 | 334 | 47 | 1076 | |

| 32 | 297 | 3.53 | 317 | 44 | 1014 | |

| 30 | 283 | 3.61 | 301 | 42 | 965 | |

| 28 | 270 | 3.69 | 285 | 41 | 917 | |

| 26 | 260 | 3.76 | 271 | 39 | 869 | |

| 24 | 250 | 3.83 | 257 | 37 | 834 | |

| 22 | 240 | 3.91 | 246 | 35 | 793 | |

| 20 | 230 | 3.99 | 236 | 34 | 75 | |

Шкала твердости Мооса

Шкала Мооса (минералогическая шкала твёрдости) представляет собой качественную порядковую шкалу, характерезующую стойкость различных минералов к царапанию. Используется для определения относительной твердости образцов минералов.

Основана на способности более твердого материала царапать более мягкий материал.

Шкала содержит 10 минералов в качестве эталонных, упорядочивая их в порядке возрастания твердости от очень мягкого (тальк) до очень твердого (алмаз).

Все минералы из таблицы, кроме алмаза, относительно распространены и их легко или недорого получить.

- — Тальк

- — Гипс

- — Кальцит

- — Флюорит

- — Апатит

- — Ортоклаз

- — Кварц

- — Топаз

- — Корунд

- — Алмаз

Если минерал царапет эталон, значит его твердость — выше, если он царапается эталоном — ниже.

Шкала Мооса создана в 1812 году и названа в честь изобретателя немецкого геолога и минеролога Фридриха Мооса. С тех пор было изобретено множество различных методов определения твердости: метод Бринеля, Кнупа, Роквелла, Шора, Виккерса.

Определение твердости по Моосу — это относительное целочисленное сравнение устойчивости к царапинам.

Другие методы измерения твердости оперируют устойчивостью к вдавливанию. Для испытаний используется «Индентор» который вдавливается в исследуемый образец с тщательно измеренной силой. Затем размер или глубина выемки на образце и величина силы используются для расчета значения твердости. Поскольку в каждом из этих тестов используются разные аппараты и разные расчеты, их нельзя сравнивать напрямую друг с другом.

Шкала Мооса получила широкое распространение т.к. метод определения твердости прост в исполнении, недорог и люди быстро его понимают.

Несмотря на недостаточную точность, шкала актуальна для полевых геологов, которые используют её для грубой идентификации минералов когда исследуются легко идентифицируемые образцы или когда нет возможности использовать более сложные тесты.

Некоторые используют легкодоступные предметы для быстрого испытания. Например геолог может иметь карманный нож, которым можно определить является ли образец тверже или мягче чем значение 5-6,5 по Моосу.

- 1 — Карандаш

- 2 — Повареная соль

- 2-2,5 — Можно поцарапать ногтем

- 2,5-3 — Золото, серебро

- 3 — Медная манета

- 4-4,5 — Гвоздь

- 4-5 — Железо

- 5 — Стекло

- 5-6,5 — Лезвие ножа

- 6,5 — Стальной напильник

- 7 — Легко царапает стекло

- 7+ — Напильник из закаленной стали

- 8 — Наждачная бумага, минерал очень легко царапает стекло

- 9 — Минерал режет стекло

- 10 — Используется как стеклорез

Ниже представлена расширенная таблица веществ, минералов, драгоценных камней:

| Вещество или минерал | Твердость по Моосу |

| Пирофиллит, молибденит | 1-2 |

| Боксит, уголь | 1-3 |

| Лимонит | 1-5 |

| Лед, сахар, галлий, стронций, индий, олово, барий, таллий, свинец, графит | 1,5 |

| Гипс, кальций | 1,5-2 |

| Сера | 1,5-2,5 |

| Сильвит, глауконит, кадмий, селен | 2 |

| Каменная соль, киноварь, хлорит, висмут, янтарь | 2-2,5 |

| Мусковит | 2-3 |

| Серебро, золото, галенит, медь, биотит, слюда | 2,5-3 |

| Алюминий, известняк, кальцит, борная кислота, нитрофоска | 3 |

| Арагонит, витерит, ангидрит | 3-3,5 |

| Жемчуг, латунь, мышьяк | 3-4 |

| Серпентин | 3-5 |

| Сфалерит, родохрозит, малахит, доломит, куприт, халькопирит, азурит, барит | 3,5-4 |

| Сидерит, пирротин, доломит | 3,5-4,5 |

| Флюорит, бронза фосфористая | 4 |

| Мрамор | 4-5 |

| Зубная эмаль, асбест, апатит, марганец, цирконий , палладий , обсидиан | 5 |

| Титанит, монацит | 5-5,5 |

| Нефрит, уранинит, ильменит, энстатит, керамогранит (полированный) | 5-6 |

| Магнетит | 5-6,5 |

| Нефелин, авгит, арсенопирит, актинолит, бустамит, кобальтит | 5,5-6 |

| Родонит, диопсид, опал, железняк красный | 5,5-6,5 |

| Титан, германий , ниобий , родий , уран | 6 |

| Рутил, пирит, пренит, плагиоклаз, ортоклаз, амазонит, андезин, анортоклаз, бенитоит, гельвин, иридий | 6-6,5 |

| Кремний | 6,5 |

| Яшма | 6,5-7 |

| Агат, цоизит, эпидот, касситерит, пиролюзит | 6-7 |

| Марказит | 6-7,5 |

| Гранит, танзанит, сподумен, оливин, жадеит, аксинит, хризопраз, жадеит | 6,5-7 |

| Силлиманит, гранат | 6,5-7,5 |

| Кварц, каменная галька, аметист, авантюрин, форстерит, осмий, силикон, рений , ванадий | 7 |

| Турмалин, кордиерит, альмандин, борацит, кордиерит, данбурит | 7-7,5 |

| Циркон, андалузит, эвклаз, гамбергит, сапфирин | 7,5 |

| Изумруд , закаленная сталь, вольфрам, шпинель, берилл, бериллий, аквамарин, красный берилл, ганит, пейнит | 7,5-8 |

| Топаз, Фианит | 8 |

| Хризоберилл, александрит, холтит | 8,5 |

| Керамогранит (неполированный) | 8,5 |

| Корунд, рубин, сапфир, алунд, хром | 9 |

| Муассанит, бор | 9,5 |

| Карборунд | 9-10 |

| Алмаз, карбонадо | 10 |

Таблица величин твердостей различных материалов по Мосу

Таблица величин твердостей различных материалов по Мосу.

| Вещество | Твердость по Мосу | Вещество | Твердость по Мосу |

| Агат / Agate | 6-7 | Латунь / Brass | 3-4 |

| Алебастр/ Alabaster | 1.7 | Литий / Lithium | 0.6 |

| Алмаз / Diamond | 10 | Лесс / Loess (при 0°) | 0.3 |

| Алюминий / Aluminum | 2-2.9 | Магний / Magnesium | 2.0 |

| Алунд (электрокорунд) / Alundum | 9+ | Магнийтный железняк (магнетит) / Magnetite | 6 |

| Андалузит / Andalusite | 7.5 | Марганец / Manganese | 5.0 |

| Антрацит / Anthracite | 2.2 | Мрамор / Marble | 3-4 |

| Сурьма / Antimony | 3.0-3.3 | Морская пенка / Meerschaum | 2-3 |

| Апатит / Apatite | 5 | Медь / Copper | 2.5-3 |

| Арагонит (волнистый известняк) / Aragonite | 3.5 | Наждак (корунд) / Emery | 7-9 |

| Мышьяк / Arsenic | 3.5 | Натрий / Sodium | 0.4 |

| Асбест / Asbestos | 5 | Опал / Opal | 4-6 |

| Асфальт / Asphalt | 1-2 | Осмий / Osmium | 7.0 |

| Авгит / Augite | 6 | Олово / Tin | 1.5-1.8 |

| Антигорит / Serpentine | 3-4 | Полевой шпат / Orthoclase | 6 |

| Антимонит / Stibnite | 2 | Палладий / Palladium | 4.8 |

| Бария сульфат / Barite | 3.3 | Платина / Platinum | 4.3 |

| Бронза колокольная/ Bell-metal | 4 | Полевой шпат / Feldspar | 6 |

| Берилл / Beryl | 7.8 | Плавиковый шпат / Fluorite | 4 |

| Висмут / Bismuth | 2.5 | Пемза / Pumice | 6 |

| Борная кислота / Boric acid | 3 | Роговая обманка / Hornblende | 5.5 |

| Бор / Boron | 9.5 | Рубидий / Rubidium | 0.3 |

| Воск / Wax (при 0°) | 0.2 | Рутений / Ruthenium | 6.5 |

| Галенит / Galena | 2.5 | Серебро / Silver | 2.5-4 |

| Галлий / Gallium | 1.5 | Сера / Sulfur | 1.5-2.5 |

| Гранат / Garnet | 6.5-7 | Стекло / Glass | 4.5-6.5 |

| Графит / Graphite | 0.5-1 | Свинец / Lead | 1.5 |

| Гипс / Gypsum | 1.6-2 | Слюда / Mica | 2.8 |

| Диатомит / Diatomaceous Earth | 1-1.5 | Сплав платина — иридий / Plat-iridium | 6.5 |

| Долмит / Dolomite | 3.5-4 | Серный (железный) колчедан, пирит / Pyrite | 6.3 |

| Железо / Iron | 4-5 | Селен / Selenium | 2.0 |

| Золото / Gold | 2.5-3 | Сталь / Steel | 5-8.5 |

| Известковый шпат / Calcite | 3 | Сплав Вуда / Wood’s Metal | 3 |

| Индий / Indium | 1.2 | Стронций / Strontium | 1.8 |

| Иридий / Iridium | 6-6.5 | Тальк / Talc | 1 |

| Кадмий / Cadmium | 2.0 | Теллурий / Tellurium | 2.3 |

| Каламин / Calamine | 5 | Топаз / Topaz | 8 |

| Кальций / Calcium | 1.5 | Турмалин / Tourmaline | 7.3 |

| Карборунд, карбид кремния / Carborundum | 9-10 | Углерод (чистый) / Carbon | 10.0 |

| Калий / Potassium | 0.5 | Фосфор / Phosphorus | 0.5 |

| Каменная соль (галит) / Rock Salt (halite) | 2 | Фосфористая бронза / Phosphorbronze | 4 |

| Кварц / Quartz | 7 | Хром / Chromium | 9.0 |

| Квасцовый сланец / Alum | 2-2.5 | Хлорид серебра / Silver Chloride | 1.3 |

| Корунд / Corundum | 9 | Цезий / Cesium | 0.2 |

| Кремневая галька / Flint | 7 | Цинк / Zinc | 2.5 |

| Красный железняк, гематит / Hematite | 6 | Янтарь / Amber | 2-2.5 |

| Каолинит / Kaolinite | 2.0-2.5 | ||

| Кремний / Silicon | 7.0 |

Метод определения твердости (Бринелль, Роквелл, Викерс)

Простейшим механическим свойством является твердость. Методы определения твердости в зависимости от скорости приложения нагрузки делятся на статические и динамические, а по способу ее приложения — на методы вдавливания и царапания. Методы определения твердости по Бринеллю, Роквеллу, Виккерсу относятся к статическим методам испытания.

Твердость— это способность материала сопротивляться вдавливанию в него более твердого тела (индентора) под действием внешних сил.

При испытании на твердость в поверхность материалов вдавливают пирамиду, конус или шарик (индентор), в связи с чем различают методы испытаний, соответственно, по Виккерсу, Роквеллу и Бринеллю. Кроме того, существуют менее распространенные методы испытания твердости: метод упругого отскока (по Шору), метод сравнительной твердости (Польди) и некоторые другие.

При испытании материалов на твердость не изготавливают стандартных специальных образцов, однако к размерам и поверхности образцов и изделий предъявляются определенные требования.

О твердости судят либо по площади полученного отпечатка, либо по глубине вдавливания индентора. В результате вдавливания с достаточно большой нагрузкой поверхностные слои металла, находящиеся под наконечником и вблизи него, получают пластическую деформацию. После снятия нагрузки на образце (детали) остаётся отпечаток. Малый объём деформируемого металла, возможость проведения испытаний на поверхностях тел различной формы и размеров на деталях небольшой толщины и в очень тонких слоях металла, не пользуясь специально изготовленными образцами, быстрота и простота испытания, а также возможность без разрушения изделия судить о его свойствах вследствие существования количественной зависимости между твёрдостью пластичных металлов и другими механическими свойствами (пределом прочности) делают испытания на твёрдость незаменимым производственным методом массового контроля металла.

Поверхность образца или испытуемого изделия для измерения твёрдости должна быть ровной, гладкой, свободной отокисной плёнки и представлять горизонтальную шлифованную площадку. Образцы должны быть устойчивыми, при испытании образцов неправильной формы необходимо использовать подставки клинообразной формы.

Измерение твердости методом Бринелля Измерение твёрдости по Бринеллю регаментируется ГОСТ 9012-59 « Металлы. Метод измерения твёрдости по Бринеллю»

Испытания проводят на специальных прессах – твердомерах, развивающих строго определенное усилие вдавливания, являющееся стандартным с нагрузкой 3000, 1000, 750 и 250 кгс

В качестве индентора используется стальной закаленный шарик диаметра 2,5; 5 или 10 мм. На поверхности шарика не должно быть царапин, коррозии, вмятин.

Испытания проводят при комнатной температуре. При измерении твёрдости прибор должен быть защищён от ударов и вибраций.

Диаметр отпечатка d

измеряют с помощью отсчётного микроскопа (лупа Бринелля) МПБ-2 и переводят в единицы твёрдости по переводным таблицам.

Диаметры отпечатка d1

и

d2

измеряются в двух взаимно перпендикулярных направлениях. За диаметр отпечатка принимается среднее арифметическое значение результатов измерений.

Расстояние между центром отпечатка и краем образца должен быть не менее 2,5 диаметров отпечатка, расстояние между центрами двух смежных отпечатков должно быть не менее 4 диаметров отпечатка.

Число твёрдости по Бринеллю определяется делением нагрузки Р кгс (Н) на площадь поверхности сферического отпечатка Fмм2 (м2) и может быть вычислена по формуле:

P

– усилие вдавливания,

D

– диаметр шарика,

d

– диаметр полученного отпечатка, измеряемый после удаления индентора.

Получаемое число твёрдости НВ зависит от диаметра отпечатка d.

При измерении твёрдости шариком диаметром D

=10мм, под нагрузкой Р=3000кгс с выдержкой t=10с число твёрдости по Бринеллю обозначается символом НВ, например НВ 398. Если испытание проводилось шариком диаметром

D

=5мм, под нагрузкой Р=750кгс с выдержкой t=30с, то число твёрдости по Бринеллю 200будет обозначено НВ 5/750/30-200.

Достоинства метода: высокая универсальность, то есть способность к измерению материалов с разной структурой. За счет изменения диаметра индентора, можно измерять твердость материалов в широком диапазоне. Недостатки метода: можно измерять твердость только относительно мягких материалов, не высокая оперативность.

Измерение твердости методом Роквелла Измерение твёрдости по Роквеллу регаментируется ГОСТ 9013-59 « Металлы. Метод измрения твёрдости по Роквеллу»

В методе Роквелла твердость определяется по глубине вдавливания индентора. В качестве индентора используется алмазный конус с углом при вершине 1200. Метод предназначен для определения твердости:

— закаленной и отпущенной стали (HRC);

— очень твердых материалов (HRА);

— твердость мягких материалов (HRВ). Нагружение в три этапа: а) предварительное малое усилие P0

для обеспечения контакта с образцом; б) основное нагружение усилием

P = P0 + Pраб

; в) снятие рабочего усилия

Pраб

. Остается

P0

для обеспечения контакта с образцом. О твердости материала судят по глубине вдавливания

h

, измеряемого на 3-м этапе нагружения. Для метода Роквелла характерна

высокая оперативность. Для повышения универсальности существуют три шкалы:

| шкала | обозначение | Нагрузка, кг |

| А | HRA | 150 |

| В | HRB | 100 |

| С | HRC | 60 |

Разным шкалам соответствуют разные рабочие усилия, что позволяет измерять материалы с разными характеристиками твердости.

Измерение твердости методом Виккерса

Методы Бринеля и Роквелла малопроигодны для измерения твердости тонких образцов из-за высоких усилий 9,8 Н< Pраб

< 1200 Н. Твердость

по Виккерсу

измеряют в соответствии с

ГОСТ 2999-75 « Металлы и сплавы. Метод измерения твёрдости по Викерсу.» При измерении твердости по Виккерсу в качестве индентора используется четырехгранная пирамида с углом при вершине 1360. Нагрузка составляет : 1; 2; 2,5; 3; 5, 10, 20, 30, 50, 100 кг. Для определения твердости черных металлов и сплавов используют нагрузки от 5 до 100 кгс, медных сплавов — от 2,5 до 50 кгс, алюминиевых сплавов — от 1 до 100 кгс. После снятия нагрузки с помощью микроскопа прибора находят длину диагонали отпечатка, а твердость HVрассчитывают по формуле:

, где

D

– диагональ отпечатка,

k

– размерный коэффициент.

Имеется таблица зависимости твердости от величины нагрузки и длины диагонали. Поэтому на практике вычислений не производят, а пользуются готовой расчетной таблицей. Твердость по Виккерсу HVизмеряется в кгс/мм2, Н/мм2 или МПа. Значение твердости по Виккерсу может изменяться от HV2060 до HV5 при нагрузке 1 кгс. Достоинстваметода: возможность измерять тонкие образцы. Недостатки метода: дополнительные измерения и расчеты.

Лекция 4 Метод испытания на ударный изгиб при комнатной и пониженной температурах и после механического старения.

Вязкость – способность материалов поглощать энергию развиваемых в нем трещин.

Ударная вязкость – способность металлов оказывать сопротивление действию ударных нагрузок.

Ударная вязкость характеризует удельную работу, затрачиваемую на разрушение при ударе образца с надрезом. Ударная вязкость испытывается на маятниковом копре с постоянным запасом работы маятника по ГОСТ 9454-78 «Металлы. Метод испытания на ударный изгиб при пониженной, комнатной и повышенной температурах».

Стандарт распространяется на черные и цветные металлы и сплавы и устанавливает метод испытания при температурах от -100 до +1000 °С.

Метод основан на разрушении ударом маятникового копра образца с концентратором напряжений. В результате испытания определяют полную работу, затраченную при ударе К, или ударную вязкость КС.

Используют образцы прямоугольной формы с концентратором типа U, V, Т (усталостная трещина). Наиболее распространенными образцами являются образцы размерами 55x10x10 мм с U-концентратом 2×2 мм (рис. 6).Образец должен быть строго прямоугольным. Не допускаются к испытаниям образцы со следами обработки на поверхности надреза, с искревлениями, с трещинами и с заусенцами

Рис. 6. Стандартный образец с U-образным надрезом для испытаний на ударный изгиб

Испытания проводят на образцах разного типа с разными надрезами. КС

при испытаниях на разных образцах различно. Это необходимо для определения значения

КС

материала. Используются три вида образца, чтобы зафиксировать место разрушения. На разрушение ударом образца затрачивается только часть энергии маятника, в связи с чем маятник после разрушения образца продолжает двигаться, отклоняясь на определенный угол. Чем больше величина работы, затрачиваемой на разрушение образца, тем на меньший угол он отклоняется от вертикали после разрушения.

По величине этого угла и определяют работу удара К или работу, затраченную на разрушение образца. Работу разрушения К относят к площади поперечного сечения образца So в месте излома и тем самым находят КС — ударную вязкость:

KC = K/S0,

где Kизмеряется в Дж (кгс*м), S0— в м2 (см2).

В зависимости от вида концентратора ударная вязкость обозначается

KCU, KCV, КСТ и имеет размерность МДж/м2 (МДж/см2) или кгс*м/см2.

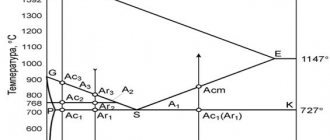

Значение КС

сильно зависит от температуры. Для большинства конструкционных материалов существует пороговое значение температуры, при которой характер разрушения скачкообразно меняется: ниже – хрупкое разрушение, малая энергия поглощения; выше – вязкое разрушение, трещины распространяются с трудом.

Tхл

– порог хладноломкости. Рабочие температуры выбирают выше значения

Tхл

Склонность к механическому старению проводят по ГОСТ 7268-82 «Сталь. Метод определения склонности к механическому старению по испытанию на ударный изгиб.»

Старением называют изменение свойств металлов с течением времени. В результате старения изменяются физико-механические свойства. Прочность и твёрдость повышается, а пластичность и вязкость понижаются. Старение бывает естественное и искуственное.

Процесс изменения свойств, происходящие во времени при комнатной температуре или при атмосферной называется естественным старением.

Процесс изменения свойств с течением времени при нагреве до невысоких температур называется искуственным старением.

Вырезанную из пробы заготовку, с нанесённой на ней длиной 120мм подвергают дефомации растяжения из расчёта получения 10±0,5% остаточного удлинения -12мм.

Из деформированной заготовки вырезают образцы для испытаний на ударный изгиб и подвергают нагреву (искусственное старение) при температуре 250±100С с выдержкой 1час с последующим охлаждением на воздухе и проводят испытание на ударный изгиб на маятниковом копре при необходимой температуре.

Факторы влияющие на ударную вязкость:

1. Структура металла (крупнозернистый и мелкозернистый излом)

2. Размах маятника.

Дата добавления: 2018-11-26; просмотров: 9782; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Узнать еще:

Определение твердости металлов и сплавов

МЕТОД БРИНЕЛЛЯ

Метод измерения твердости металлов по Бринеллю регламентирует ГОСТ 9012-59 (ИСО 6506-81. ИСО 410-82) (в редакции 1990 г.).

Сущность метода заключается во вдавливании шарика (стального или из твердого сплава) в образец (изделие) под действием силы, приложенной перпендикулярно поверхности образца в течение определенного времени, и измерении диаметра отпечатка после снятия силы.

Твердость по Бринеллю обозначают символом НВ или HBW.

НВ — при применении стального шарика (для металлов и сплавов твердостью менее 450 единиц); HBW — при применении шарика из твердого сплава (для металлов и сплавов твердостью более 450 единиц).

Символу НВ (HBW) предшествует числовое значение твердости из трех значащих цифр, а после символа указывают диаметр шарика, значение приложенной силы (в кгс). продолжительность выдержки, если она отличается от 10 до 15 с.

Примеры обозначений:

250 НВ 5/750

— твердость по Бринеллю 250, определенная при применении стального шарика диаметром 5 мм при силе 750 кгс (7355 Н) и продолжительности выдержки от 10 до 15 с.

575 HBW 2,5/187,5/30

— твердость по Бринеллю 575, определенная при применении шарика из твердого сплава диаметром 2,5 мм при силе 187,5 кгс (1839 Н) и продолжительности выдержки 30 с.

При определении твердости стальным шариком или шариком из твердого сплава диаметром 10 мм при силе 3000 кгс (29420 Н) и продолжительности выдержки от 10 до 15 с твердость по Бринеллю обозначают только числовым значением твердости и символом НВ или HBW.

Пример обозначения: 185 НВ, 600 HBW.

МЕТОД ВИККЕРСА

Метод измерения твердости черных и цветных металлов и сплавов при нагрузках от 9,807 Н (1 кгс) до 980,7 Н (100 кгс) по Виккерсу регламентирует ГОСТ 2999 — 75* (в редакции 1987 г.).

Измерение твердости основано на вдавливании алмазного наконечника в форме правильной четырехгранной пирамиды в образец (изделие) под действием силы, приложенной в течение определенного времени, и измерении диагоналей отпечатка, оставшихся на поверхности образца после снятия нагрузки.

Твердость по Виккерсу при условиях испытания — силовое воздействие 294.2 Н (30 кгс) и время выдержки под нагрузкой 10 … 15 с. обозначают цифрами, характеризующими величину твердости, и буквами HV.

Пример обозначения: 500 HV

— твердость по Виккерсу, полученная при силе 30 кгс и времени выдержки 10 … 15 с.

При других условиях испытания после букв HV указывают нагрузку и время выдержки.

Пример обозначения: 220 HV 10/40

— твердость по Виккерсу, полученная при силе 98,07 Н (10 кгс) и времени выдержки 40 с.

Общего точного перевода чисел твердости, измеренных алмазной пирамидой (по Виккерсу), на числа твердости по другим шкалам или на прочность при растяжении не существует. Поэтому следует избегать таких переводов, за исключением частных случаев, когда благодаря сравнительным испытаниям имеются основания для перевода.

МЕТОД РОКВЕЛЛА

Метод измерения твердости металлов и сплавов по Роквеллу регламентирует ГОСТ 9013 — 59* (в редакции 1989 г.).

Сущность метода заключается во внедрении в поверхность образца (или изделия) алмазного конусного (шкалы А. С. D) или стального сферического наконечника (шкалы В. Е. F. G. Н. К) под действием последовательно прилагаемых предварительной и основной сил и в определении глубины внедрения наконечника после снятия основной силы.

Твердость по Роквеллу обозначают символом HR с указанием шкалы твердости, которому предшествует числовое значение твердости из трех значащих цифр.

Пример обозначения: 61,5 HRC

— твердость по Роквеллу 61,5 единиц по шкале С.

СРАВНЕНИЕ ЧИСЕЛ ТВЕРДОСТИ МЕТАЛЛОВ И СПЛАВОВ ПО РАЗЛИЧНЫМ ШКАЛАМСРАВНИТЕЛЬНАЯ ТАБЛИЦА ТВЕРДОСТИ по DIN 50150

С целью обеспечения единства измерений введен государственный специальный эталон для воспроизведения шкал твердости Роквелла и Супер-Роквелла и передачи их при помощи образцовых средств измерений (рабочих эталонов) рабочим средствам измерений, применяемым в стране (ГОСТ 8.064 — 94).

ДИАПАЗОНЫ ШКАЛ ТВЕРДОСТИ по РОКВЕЛЛУ и СУПЕР-РОКВЕЛЛУ, ВОСПРОИЗВОДИМЫХ ЭТАЛОНОМ по ГОСТ 8.064-94

| Шкалы | Диапазоны измерений |

| Роквелла A B C | 70 — 93 HRA 25 — 100 HRB 20 — 67 HRC |

| Супер-Роквелла N 15 N 30 N 45 T 15 T 30 T 45 | 70 — 94 HRN 15 40 — 86 HRN 30 20 — 78 HRN 45 62 — 93 HRT 15 15 — 82 HRT 30 10 — 72 HRT 45 |

Похожие документы:

ГОСТ 8.044-80 — Наконечники алмазные к приборам для измерения твердости металлов и сплавов. Методы и средства поверки ГОСТ 8.062-85 — Государственный специальный эталон и государственная поверочная схема для средств измерений твердости по шкалам Бринелля ГОСТ 8.063-2007 — Государственная поверочная схема для средств измерений твердости металлов и сплавов по шкалам Виккерса ГОСТ 8.064-94 — Государственная поверочная схема для средств измерений твердости по шкалам Роквелла и Супер-Роквелла ГОСТ 8.335-2004 — Меры твердости эталонные. Методика поверки ГОСТ 8.398-80 — Приборы для измерения твердости металлов и сплавов.Методы и средства поверки ГОСТ 8.426-81 — Приборы для измерения твердости металлов методом упругого отскока бойка (по Шору). Методы и средства поверки ГОСТ 2999-75 — Металлы и сплавы. Метод измерения твердости по Виккерсу ГОСТ 4670-91 — Пластмассы. Определение твердости. Метод вдавливания шарика ГОСТ 5233-89 — Материалы лакокрасочные. Метод определения твердости по маятниковому прибору ГОСТ 9627.1-75 — Древесина слоистая клееная. Метод определения твердости