Твердость HRC – одна из основных характеристик инструмента. Параметр отображает прочностные показатели продукции, определяет ее устойчивость к деформации и абразивному износу. Чем выше твердость стали HRC, тем надежнее, долговечнее и функциональнее изделие.

В материале:

- Метод Роквелла

- Слесарный инструмент

- Инструмент для монтажных работ

- Металлорежущий инструмент

- Крепежи

- Способы определение твердости Стационарные твердомеры

- Портативные твердомеры

- Напильники

Метод Роквелла

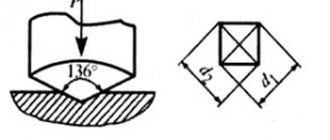

Метод Роквелла – наиболее популярный способ определения твердости. Процедура регламентирована ГОСТ 9013-59, предполагает вдавливание в образец одного из типов инденторов:

- алмазный конус для твердых сталей и закаленных сплавов;

- твердосплавный шарик для цветных металлов и сплавов с умеренной твердостью.

При проведении работ задействуется профильное оборудование. Оно обеспечивает надежную фиксацию заготовки, планомерное погружение индентора и отображение результатов замеров.

Рис. 1 Измерение твердости методом Роквелла

Метод измерения твердости по Роквеллу предполагает использование различных шкал с буквенным обозначением. Шкалы А и С применяются для работы с алмазными инденторами, шкала В – с твердосплавными шариками.

ВАЖНО! При измерении твердости металла по методу Роквелла сведения о применяемой шкале отображаются в конце обозначения. Например, выражение 57 HRC информирует, что твердость заготовки составляет 57 единиц, испытания проводились методом Роквелла (HR) с использованием шкалы С.

При измерении твердости металлов методом Роквелла нельзя уравнивать значения, полученные при работе с разными шкалами. Это принципиально разные показатели, ориентированные на определенные типы материалов.

Измерение методом Роквелла по ГОСТ предполагает использование следующих диапазонов значений.

- Проведение испытаний в соответствии со шкалой А – от 70 до 93 HR.

- Использование метода измерения Роквелла в рамках шкалы В – от 25 до 100 HR.

- Определение твердости стали HRC (шкала С) – от 20 до 67 HR.

При работе с инструментами и крепежами принято использовать шкалу С. Каждая группа изделий имеет рекомендуемые показатели твердости. Соответствие указанным значениям гарантирует долгую службу продукции.

История[править | править код]

Измерение твёрдости по относительной глубине проникновения индентора было предложено в 1908 году венским профессором Людвигом (Ludwig) в книге «Die Kegelprobe» (дословно «испытание конусом»)[2].

Метод определения относительной глубины проникновения индентора, предложенный Хью и Стэнли Роквеллами исключал ошибки, связанные с механическим несовершенствами измерительной системы, такими, как люфты, поверхностные дефекты и загрязнения поверхности испытуемых материалов и деталей.

Твердомер Роквелла, прибор для определения относительной глубины проникновения, был изобретён уроженцами штата Коннектикут Хью М. Роквеллом (1890-1957 гг.) и Стэнли П. Роквеллом (1886-1940 гг.). Потребность в этом устройстве была вызвана необходимостью оперативного определения результатов термообработки обойм стальных шарикоподшипников. Метод Бринелля, изобретённый в 1900 году в Швеции, был медленным, неприменимым для закалённых сталей, и оставлял слишком большой отпечаток, чтобы считать этот метод методом неразрушающего контроля.

Патентную заявку на новое устройство они подали 15 июля 1914 года; после её рассмотрения был выдан патент № 1294171 от 11 февраля 1919 года[3].

Во время изобретения Хью и Стэнли Роквеллы (не были прямыми родственниками) работали в компании New Departure Manufacturing (Бристоль, Коннектикут). New Departure, бывшая крупным производителем шарикоподшипников, в 1916 году стала частью United Motors, а затем — корпорации General Motors.

После ухода из компании в Коннектикуте, Стэнли Роквелл переехал в Сиракьюс (штат Нью-Йорк) и 11 сентября 1919 года подал заявку на усовершенствование первоначального изобретения, которая была утверждена 18 ноября 1924 года. Новый прибор был также запатентован под № 1516207[4][5]. В 1921 году Роквелл переехал в Западный Хартфорд, в Коннектикуте, где предложил дополнительные усовершенствования[5].

В 1920 году Стэнли Роквелл начал сотрудничество с производителем инструментов Чарльзом Вильсоном (Charles H. Wilson) из компании Wilson-Mauelen с целью коммерциализации изобретения и разработки стандартизированных испытательных машин[6].

Около 1923 года Стэнли Роквелл основал фирму по термообработке Stanley P. Rockwell company, которая существует до сих пор в Хартфорде, в Коннектикуте. Через несколько лет она, переименованная в Wilson Mechanical Instrument Company, сменила владельца. В 1993 году компанию приобрела корпорация Instron.

Слесарный инструмент

При изготовлении слесарного инструмента задействуются легированные и углеродистые стали. Твердость материала HRC должна находиться в следующих диапазонах:

- напильники и сменные отрезные полотна для ножовок – от 56 до 64 единиц;

- чертилки, кернеры, зубила и бородки – от 54 до 60 единиц;

- ударный инструмент, представленный молотками и их аналогами – от 50 до 57 единиц.

Твердость 56 HRC является универсальным показателем. Значение подтверждает высокую прочность изделий для всех перечисленных групп.

Сравнение шкал твёрдости[править | править код]

Простота метода Роквелла (главным образом, отсутствие необходимости измерять диаметр отпечатка) привела к его широкому применению в промышленности для проверки твёрдости. Также не требуется высокая чистота измеряемой поверхности, например, недостаток методов Бринелля и Виккерса — необходимость измерения размеров отпечатка с помощью микроскопа и требуют полировки поверхности.

К недостатку метода Роквелла относится меньшая точность по сравнению с методами Бринелля и Виккерса.

Существует корреляция между значениями твёрдости, измеренной разными методами (например, см. рисунок — перевод единиц твёрдости HRB в твёрдость по методу Бринелля для алюминиевых сплавов). Зависимость носит нелинейный характер. Существуют нормативные документы, где приведено сравнение значений твёрдости, измеренной разными методами (например, ASTM E-140).

Инструмент для монтажных работ

Монтажный инструмент широко используется на производстве и в быту. Степень твердости определяет интенсивность износа и прочностные характеристики продукции.

Для каждого типа изделий определен рекомендованный уровень твердости:

- гаечные ключи с зевом до 36 мм – от 45,5 до 51,5 единиц;

- гаечные ключи с зевом более 36 мм – от 40,5 до 46,5 единиц;

- отвертки – от 47 до 52 единиц;

- зажимной инструмент, представленный плоскогубцами, пассатижами и щипцами – от 44 до 50 единиц.

Твердость 52 HRC оптимальна для большинства изделий. Продукция с подобным показателем обладает длительным сроком службы и достаточной прочностью.

Примечания[править | править код]

- ↑ Ударение в словосочетании «метод Роквелла».

- ↑ Kehl G. L. The Principles of llographic Laboratory Practice, 3rd Ed., McGraw-Hill Book Co., 1949, p. 229.

- ↑ H. M. Rockwell & S. P. Rockwell Hardness-Tester, US Patent 1294171, Feb 1919.

- ↑ S. P. Rockwell The Testing of ls for Hardness // Transactions of the American Society for Steel Treating, Vol. II, № 11, Aug 1922, p. 1013-1033.

- ↑ 1 2 S. P. Rockwell Hardness-Testing Machine, US Patent 1516207, Nov 1924.

- ↑ Lysaght V. E. Indentation Hardness Testing, Reinhold Publishing Corp., 1949, p. 57-62.

- ↑ ISO 6508-1:2005. llic materials. Rockwell hardness test. Part 1: Test method (scales A, B, C, D, E, F, G, H, K, N, T)

- ↑ Smith, William F. & Hashemi, Javad (2001), Foundations of Material Science and Engineering (4th ed.), McGraw-Hill, с. 229, ISBN 0-07-295358-6

Металлорежущий инструмент

Высокая твердость – обязательное условие для качественного металлорежущего инструмента. Она позволит сохранить остроту кромок, снизит периодичность заточки и прочих сервисных процедур.

Для каждой группы инструмента рекомендованы соответствующие значения по шкале HRC:

- отрезной инструмент в виде кусачек и бокорезов – от 56 до 61 единицы;

- зенкеры и зенковки – от 61 до 65 единиц;

- метчики и плашки – от 61 до 64 единиц;

- сверла для работы с металлом – от 63 до 69 единиц;

- фрезы, при производстве которых используется сталь HSS – от 62 до 66 единиц.

Для сверл с покрытием из нитрида титана твердость лезвия HRC должна составлять свыше 80 единиц. Требования обусловлены высокой нагрузкой на инструмент в процессе эксплуатации.

Методика проведения испытания промышленным твердомером Роквелла[править | править код]

- Выбрать подходящую для проверяемого материала шкалу (А, В или С).

- Установить соответствующий индентор и нагрузку.

- Перед окончательным измерением надо сделать два пробных неучитываемых отпечатка, чтобы проверить правильность установки индентора и стола.

- Установить эталонный блок на столик прибора.

- Приложить предварительную нагрузку в 10 кгс, обнулить шкалу.

- Приложить основную нагрузку и дождаться достижения максимального усилия.

- Снять нагрузку.

- Прочесть на циферблате по соответствующей шкале значение твёрдости (цифровой прибор показывает на экране значение твёрдости).

- Порядок действий при проверке твёрдости испытуемого образца такой же, как и на эталонном блоке. Допускается делать по одному измерению на образце при проверке массовой продукции.

Крепежи

При определении надежности крепежей учитывается не только твердость, но и класс прочности. Данные параметры тесно связаны между собой.

Таблица №1. Взаимосвязь класса прочности и твердости HRC для болтов, винтов, гаек и шайб

Для прочих крепежей существуют диапазоны рекомендованных показателей прочности.

Таблица №2. Рекомендованные значения прочности для прочих крепежных элементов

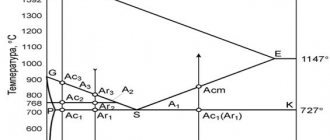

Испытания твёрдости по Бринеллю, Роквеллу и Шору

Твёрдость материала — это одна из его ключевых характеристик. Это понятие включает такие различные параметры как сопротивление к абразивному износу, модуль упругости, сопротивление пластической деформации, предел текучести, хрупкость, предел прочности.

В прикладном плане под твёрдостью материала понимают его способность сопротивляться нагрузке, вызванной проникновением в него более твёрдого тела. Общий принцип работы измерительных приборов заключается в следующем: индентор (измерительное тело) внедряется в поверхность испытуемого материала в течение строго определённого времени при заданной нагрузке. Определение твёрдости проводится после установления размеров или глубины отпечатка и сравнения этих величин с установленными табличными данными.

Испытания твёрдости материалов выполняют с помощью стационарных или портативных твёрдомеров различными методами. В зависимости от способа измерения существует несколько типов приборов.

Методика измерения по Бринеллю

Приборы этого типа проводят испытания твёрдости металлов следующим образом: в испытуемое изделие вдавливается шарик из закалённой стали на протяжении определённого времени, при этом линейное расстояние от края измеряемого изделия до центра отпечатка должно составлять не менее 2,5 диаметров самого отпечатка. Между центрами рядом расположенных оттисков должно оставаться не менее 4 диаметров.

Методика измерения по Роквеллу

Твёрдомер Роквелла проводит испытания на твёрдость путём вдавливания в испытуемое изделие либо алмазного конуса, угол вершины которого составляет 120°, либо закалённого стального шарика диаметром 1,588 мм. Усилие прилагается в два приёма. Линейное расстояние между центрами соседних оттисков должно быть не менее 4 диаметров отпечатков, но не менее 2 мм, при этом расстояние от края образца до центра оттиска должно составлять не менее 2,5 диаметров отпечатка, но не меньше чем 1 мм.

Твёрдомер Супер–Роквелл

Данная методика расширяет возможности базовой версии и выполняется аналогичным образом: стандартный алмазный конус или стальной шарик вдавливаются в испытуемое изделие последовательно в два приёма. Измерение твёрдости образца проводится путём вычисления остаточного увеличения глубины вдавливания шарика или наконечника.

Методика измерения по Шору

Эти измерительные приборы применяют для испытания твёрдости низкомодульных материалов (полимеров, каучуков и продуктов их вулканизации, пластмасс, эластомеров). Методика позволяет измерять начальную глубину вдавливания, глубину отпечатка после заданного временного интервала или оба эти параметра.

Твёрдость — это не фундаментальная, а эмпирическая характеристика. Это реакция материалов на определённый испытательный метод. Как правило, величины твёрдости произвольны (нет строго установленных стандартов твёрдости). Эта характеристика материала не имеет определённого числового значения кроме как в тех условиях, в которых проводится испытание твёрдости. Величина воспроизводима только в заданных условиях опыта с указанием типа и формы индентора.

Таблица перевода и сравнения единиц твердости. Шкала Виккерса, Роквелла, Бринелля

| По шкале Виккерса, Vickers | По шкалам Роквелла (по Роквеллу), Rockwell scales hardness | По шкалам Бринелля, BRINELL | |||||||||||||||

| VPN при нагрузке 10 кгс, HV/10 | Роквелл | Супер-Роквелл | HBW 2,5/62,5 | HBW 2,5/187,5 | |||||||||||||

| A=HRA | B=HRB | C=HRC | D=HRD | E=HRE | F=HRF | G=HRG | H=HRH | K=HRK | HR15N | HR30N | HR45N | HR15T | HR30T | HR45T | |||

| 1865 | 92 | — | 80 | 87 | — | — | — | — | — | 97 | 92 | 87 | — | — | — | — | — |

| 1787 | 92 | — | 79 | 86 | — | — | — | — | — | 96 | 92 | 87 | — | — | — | — | — |

| 1710 | 91 | — | 78 | 85 | — | — | — | — | — | 96 | 91 | 86 | — | — | — | — | — |

| 1633 | 91 | — | 77 | 84 | — | — | — | — | — | 96 | 91 | 85 | — | — | — | — | — |

| 1556 | 90 | — | 76 | 83 | — | — | — | — | — | 96 | 90 | 84 | — | — | — | — | — |

| 1478 | 90 | — | 75 | 83 | — | — | — | — | — | 95 | 89 | 83 | — | — | — | — | — |

| 1400 | 89 | — | 74 | 82 | — | — | — | — | — | 95 | 89 | 82 | — | — | — | — | — |

| 1323 | 89 | — | 73 | 81 | — | — | — | — | — | 95 | 88 | 81 | — | — | — | — | — |

| 1245 | 88 | — | 72 | 80 | — | — | — | — | — | 95 | 87 | 80 | — | — | — | — | — |

| 1160 | 87 | — | 71 | 80 | — | — | — | — | — | 94 | 87 | 79 | — | — | — | — | — |

| 1076 | 87 | — | 70 | 79 | — | — | — | — | — | 94 | 86 | 78 | — | — | — | — | — |

| 1004 | 86 | — | 69 | 78 | — | — | — | — | — | 94 | 85 | 77 | — | — | — | — | — |

| 940 | 86 | — | 68 | 77 | — | — | — | — | — | 93 | 84 | 75 | — | — | — | — | — |

| 900 | 85 | — | 67 | 76 | — | — | — | — | — | 93 | 84 | 74 | — | — | — | — | — |

| 865 | 85 | — | 66 | 75 | — | — | — | — | — | 93 | 83 | 73 | — | — | — | — | — |

| 832 | 84 | — | 65 | 75 | — | — | — | — | — | 92 | 82 | 72 | — | — | — | — | 739 |

| 800 | 84 | — | 64 | 74 | — | — | — | — | — | 92 | 81 | 71 | — | — | — | — | 722 |

| 772 | 83 | — | 63 | 73 | — | — | — | — | — | 91 | 80 | 70 | — | — | — | — | 705 |

| 746 | 83 | — | 62 | 72 | — | — | — | — | — | 91 | 79 | 69 | — | — | — | — | 688 |

| 720 | 82 | — | 61 | 72 | — | — | — | — | — | 91 | 79 | 68 | — | — | — | — | 670 |

| 697 | 81 | — | 60 | 71 | — | — | — | — | — | 90 | 78 | 67 | — | — | — | — | 654 |

| 674 | 81 | — | 59 | 70 | — | — | — | — | — | 90 | 77 | 66 | — | — | — | — | 634 |

| 653 | 80 | — | 58 | 69 | — | — | — | — | — | 89 | 76 | 64 | — | — | — | — | 615 |

| 633 | 80 | — | 57 | 69 | — | — | — | — | — | 89 | 75 | 63 | — | — | — | — | 595 |

| 613 | 79 | — | 56 | 68 | — | — | — | — | — | 88 | 74 | 62 | — | — | — | — | 577 |

| 595 | 79 | 120 | 55 | 67 | — | — | — | — | — | 88 | 73 | 61 | — | — | — | — | 560 |

| 577 | 78 | 120 | 54 | 66 | — | — | — | — | — | 87 | 72 | 60 | — | — | — | — | 543 |

| 560 | 78 | 119 | 53 | 65 | — | — | — | — | — | 87 | 71 | 59 | — | — | — | — | 523 |

| 544 | 77 | 119 | 52 | 65 | — | — | — | — | — | 86 | 70 | 57 | — | — | — | — | 512 |

| 528 | 77 | 118 | 51 | 64 | — | — | — | — | — | 86 | 69 | 56 | — | — | — | — | 496 |

| 513 | 76 | 117 | 50 | 63 | — | — | — | — | — | 86 | 69 | 55 | — | — | — | — | 481 |

| 498 | 75 | 117 | 49 | 62 | — | — | — | — | — | 85 | 68 | 54 | — | — | — | — | 469 |

| 484 | 75 | 116 | 48 | 61 | — | — | — | — | — | 85 | 67 | 53 | — | — | — | — | 455 |

| 471 | 74 | 116 | 47 | 61 | — | — | — | — | — | 84 | 66 | 51 | — | — | — | — | 443 |

| 458 | 74 | 115 | 46 | 60 | — | — | — | — | — | 84 | 65 | 50 | — | — | — | — | 432 |

| 446 | 73 | 115 | 45 | 59 | — | — | — | — | — | 83 | 64 | 49 | — | — | — | — | 421 |

| 434 | 73 | 114 | 44 | 59 | — | — | — | — | — | 83 | 63 | 48 | — | — | — | — | 409 |

| 423 | 72 | 113 | 43 | 58 | — | — | — | — | — | 82 | 62 | 47 | — | — | — | — | 400 |

| 412 | 72 | 113 | 42 | 57 | — | — | — | — | — | 82 | 61 | 46 | — | — | — | — | 390 |

| 402 | 71 | 112 | 41 | 56 | — | — | — | — | — | 81 | 60 | 44 | — | — | — | — | 381 |

| 392 | 71 | 112 | 40 | 55 | — | — | — | — | — | 80 | 60 | 43 | — | — | — | — | 371 |

| 382 | 70 | 111 | 39 | 55 | — | — | — | — | — | 80 | 59 | 42 | — | — | — | — | 362 |

| 372 | 70 | 110 | 38 | 54 | — | — | — | — | — | 79 | 58 | 41 | — | — | — | — | 353 |

| 363 | 69 | 110 | 37 | 53 | — | — | — | — | — | 79 | 57 | 40 | — | — | — | — | 344 |

| 354 | 69 | 109 | 36 | 52 | — | — | — | — | — | 78 | 56 | 38 | — | — | — | — | 336 |

| 345 | 68 | 109 | 35 | 52 | — | — | — | — | — | 78 | 55 | 37 | — | — | — | — | 327 |

| 336 | 68 | 108 | 34 | 51 | — | — | — | — | — | 77 | 54 | 36 | — | — | — | — | 319 |

| 327 | 67 | 108 | 33 | 50 | — | — | — | — | — | 77 | 53 | 35 | — | — | — | — | 311 |

| 318 | 67 | 107 | 32 | 49 | — | — | — | — | — | 76 | 52 | 34 | — | — | — | — | 301 |

| 310 | 66 | 106 | 31 | 48 | — | — | 91 | — | — | 76 | 51 | 33 | — | — | — | — | 294 |

| 302 | 66 | 105 | 30 | 48 | — | — | 91 | — | — | 75 | 50 | 31 | — | — | — | — | 286 |

| 294 | 65 | 104 | 29 | 47 | — | — | 89 | — | — | 75 | 50 | 30 | — | — | — | — | 279 |

| 286 | 65 | 104 | 28 | 46 | — | — | 88 | — | — | 74 | 49 | 29 | — | — | — | — | 271 |

| 279 | 64 | 103 | 27 | 45 | — | — | 87 | — | — | 73 | 48 | 28 | — | — | — | — | 264 |

| 272 | 64 | 103 | 26 | 45 | — | — | 86 | — | — | 73 | 47 | 27 | — | — | — | — | 258 |

| 266 | 63 | 102 | 25 | 44 | — | — | 85 | — | — | 72 | 46 | 26 | — | — | — | — | 253 |

| 260 | 63 | 101 | 24 | 43 | — | — | 84 | — | — | 72 | 45 | 24 | — | — | — | — | 247 |

| 254 | 62 | 100 | 23 | 42 | — | — | 83 | — | — | 71 | 44 | 23 | 93 | 82 | 72 | 201 | 240 |

| 248 | 62 | 99 | 22 | 42 | — | — | 81 | — | — | 71 | 43 | 22 | 93 | 82 | 71 | 195 | 234 |

| 243 | 61 | 98 | 21 | 41 | — | — | 79 | — | — | 70 | 42 | 21 | 93 | 81 | 70 | 189 | 228 |

| 238 | 61 | 97 | 20 | 40 | — | — | 78 | — | — | 69 | 42 | 20 | 92 | 81 | 69 | 184 | 222 |

| 234 | 60 | 97 | 19 | — | — | — | 77 | — | — | — | — | — | 92 | 80 | 69 | 181 | 218 |

| 230 | 59 | 96 | 18 | — | — | — | 76 | — | — | — | — | — | 92 | 80 | 68 | 179 | 214 |

| 226 | 59 | 96 | 17 | — | — | — | 75 | — | — | — | — | — | 92 | 80 | 68 | 177 | 210 |

| 222 | 58 | 95 | 16 | — | — | — | 74 | — | — | — | — | — | 92 | 79 | 67 | 175 | 208 |

| 217 | 58 | 95 | 15 | — | — | — | 73 | — | — | — | — | — | 92 | 79 | 67 | 171 | 205 |

| 213 | 58 | 94 | 14 | — | — | — | 73 | — | — | — | — | — | 91 | 79 | 66 | 169 | 203 |

| 208 | 57 | 93 | 13 | — | — | — | 71 | — | — | — | — | — | 91 | 78 | 66 | 167 | 200 |

| 204 | 57 | 92 | 12 | — | — | — | 70 | — | 100 | — | — | — | 91 | 78 | 65 | 163 | 195 |

| 200 | 56 | 92 | 11 | — | — | — | 69 | — | 100 | — | — | — | 91 | 77 | 64 | 162 | 193 |

| 196 | 56 | 91 | 10 | — | — | — | 68 | — | 100 | — | — | — | 90 | 77 | 64 | 160 | 190 |

| 192 | 56 | 90 | 9 | — | — | — | 66 | — | 99 | — | — | — | 90 | 76 | 63 | 157 | 185 |

| 188 | 55 | 89 | 8 | — | — | — | 64 | — | 98 | — | — | — | 90 | 76 | 62 | 154 | 180 |

| 184 | 54 | 88 | 7 | — | — | — | 63 | — | 97 | — | — | — | 90 | 75 | 61 | 151 | 176 |

| 180 | 54 | 87 | 6 | — | — | — | 61 | — | 97 | — | — | — | 89 | 75 | 60 | 148 | 172 |

| 176 | 53 | 86 | 5 | — | — | — | 59 | — | 96 | — | — | — | 89 | 74 | 59 | 145 | 169 |

| 172 | 53 | 85 | 4 | — | — | — | 58 | — | 95 | — | — | — | 89 | 74 | 58 | 142 | 165 |

| 168 | 52 | 84 | 3 | — | — | — | 56 | — | 94 | — | — | — | 88 | 73 | 57 | 140 | 162 |

| 164 | 51 | 83 | 2 | — | — | — | 54 | — | 93 | — | — | — | 88 | 72 | 56 | 137 | 159 |

| 160 | 51 | 82 | 1 | — | — | — | 53 | — | 92 | — | — | — | 88 | 72 | 55 | 135 | 156 |

| 156 | 50 | 81 | 0 | — | — | — | 51 | — | 91 | — | — | — | 87 | 71 | 54 | 133 | 153 |

| 152 | 50 | 80 | — | — | — | — | 49 | — | 91 | — | — | — | 87 | 70 | 53 | 130 | 150 |

| 148 | 49 | 79 | — | — | — | — | 48 | — | 90 | — | — | — | 87 | 70 | 52 | 128 | 147 |

| 144 | 49 | 78 | — | — | — | — | 46 | — | 89 | — | — | — | 86 | 69 | 51 | 126 | 144 |

| 141 | 48 | 77 | — | — | — | — | 44 | — | 88 | — | — | — | 86 | 68 | 50 | 124 | 141 |

| 139 | 47 | 76 | — | — | — | — | 43 | — | 87 | — | — | — | 86 | 68 | 49 | 122 | 139 |

| 137 | 47 | 75 | — | — | — | 100 | 41 | — | 86 | — | — | — | 85 | 67 | 49 | 120 | 137 |

| 135 | 46 | 74 | — | — | — | 99 | 39 | — | 85 | — | — | — | 85 | 66 | 48 | 118 | 135 |

| 132 | 46 | 73 | — | — | — | 99 | 38 | — | 85 | — | — | — | 85 | 66 | 47 | 116 | 132 |

| 130 | 45 | 72 | — | — | — | 98 | 36 | — | 84 | — | — | — | 84 | 65 | 46 | 114 | 130 |

| 127 | 45 | 71 | — | — | 100 | 98 | 35 | — | 83 | — | — | — | 84 | 64 | 45 | 112 | 127 |

| 125 | 44 | 70 | — | — | 100 | 97 | 33 | — | 82 | — | — | — | 84 | 64 | 44 | 110 | 125 |

| 123 | 44 | 69 | — | — | 99 | 96 | 31 | — | 81 | — | — | — | 83 | 63 | 43 | 109 | 123 |

| 120 | 43 | 68 | — | — | 98 | 96 | 30 | — | 80 | — | — | — | 83 | 62 | 42 | 107 | 121 |

| 118 | 43 | 67 | — | — | 98 | 95 | 28 | — | 79 | — | — | — | 83 | 62 | 41 | 106 | 119 |

| 116 | 42 | 66 | — | — | 97 | 95 | 27 | — | 78 | — | — | — | 82 | 61 | 40 | 104 | 117 |

| 115 | 42 | 65 | — | — | 96 | 94 | 25 | — | 78 | — | — | — | 82 | 60 | 39 | 102 | 116 |

| 114 | 42 | 64 | — | — | 96 | 94 | 24 | — | 77 | — | — | — | 82 | 60 | 38 | 101 | 114 |

| 113 | 41 | 63 | — | — | 95 | 93 | 22 | — | 76 | — | — | — | 81 | 59 | 37 | 99 | 112 |

| 112 | 41 | 62 | — | — | 95 | 92 | 21 | — | 75 | — | — | — | 81 | 58 | 36 | 98 | 110 |

| 111 | 40 | 61 | — | — | 94 | 92 | 19 | — | 74 | — | — | — | 81 | 57 | 35 | 96 | 108 |

| 110 | 40 | 60 | — | — | 93 | 91 | 18 | — | 73 | — | — | — | 81 | 57 | 34 | 95 | 107 |

| 108 | 39 | 59 | — | — | 93 | 91 | 16 | — | 72 | — | — | — | 80 | 56 | 32 | 94 | 106 |

| 107 | 39 | 58 | — | — | 92 | 90 | 15 | — | 71 | — | — | — | 80 | 55 | 31 | 92 | 104 |

| 106 | 38 | 57 | — | — | 91 | 90 | 13 | — | 71 | — | — | — | 80 | 55 | 30 | 91 | 102 |

| 105 | 38 | 56 | — | — | 91 | 89 | 12 | — | 70 | — | — | — | 79 | 54 | 29 | 90 | 101 |

| 104 | 38 | 55 | — | — | 90 | 88 | 10 | — | 69 | — | — | — | 79 | 53 | 28 | 89 | 99 |

| 103 | 37 | 54 | — | — | 90 | 88 | 9 | — | 68 | — | — | — | 79 | 53 | 27 | 87 | — |

| 102 | 37 | 53 | — | — | 89 | 87 | 7 | — | 67 | — | — | — | 78 | 52 | 26 | 86 | — |

| 101 | 36 | 52 | — | — | 88 | 87 | 6 | — | 66 | — | — | — | 78 | 51 | 25 | 85 | — |

| 100 | 36 | 51 | — | — | 88 | 86 | 4 | — | 65 | — | — | — | 78 | 51 | 24 | 84 | — |

| 100 | 35 | 50 | — | — | 87 | 86 | 3 | — | 65 | — | — | — | 77 | 50 | 23 | 83 | — |

| 99 | 35 | 49 | — | — | 87 | 85 | — | — | 64 | — | — | — | 77 | 49 | 22 | 82 | — |

| 98 | 35 | 48 | — | — | 86 | 85 | — | — | 63 | — | — | — | 77 | 49 | 21 | 81 | — |

| 97 | 34 | 47 | — | — | 85 | 84 | — | — | 62 | — | — | — | 76 | 48 | 20 | 80 | — |

| 96 | 34 | 46 | — | — | 85 | 83 | — | — | 61 | — | — | — | 76 | 47 | 19 | 79 | — |

| 95 | 33 | 45 | — | — | 84 | 83 | — | — | 60 | — | — | — | 76 | 46 | 18 | 79 | — |

| 95 | 33 | 44 | — | — | 84 | 82 | — | — | 59 | — | — | — | 75 | 46 | 17 | 78 | — |

| 94 | 32 | 43 | — | — | 83 | 82 | — | — | 58 | — | — | — | 75 | 45 | 16 | 77 | — |

| 93 | 32 | 42 | — | — | 82 | 81 | — | — | 58 | — | — | — | 75 | 44 | 15 | 76 | — |

| 92 | 31 | 41 | — | — | 82 | 81 | — | — | 57 | — | — | — | 74 | 44 | 14 | 75 | — |

| 91 | 31 | 40 | — | — | 81 | 80 | — | — | 56 | — | — | — | 74 | 43 | 13 | 74 | — |

| 90 | 31 | 39 | — | — | 80 | 79 | — | — | 55 | — | — | — | 74 | 42 | 11 | 74 | |

| 90 | 30 | 38 | — | — | 80 | 79 | — | — | 54 | — | — | — | 73 | 42 | 10 | 73 | — |

| 89 | 30 | 37 | — | — | 79 | 78 | — | — | 53 | — | — | — | 73 | 41 | 9 | 72 | — |

| 88 | 29 | 36 | — | — | 79 | 78 | — | 100 | 52 | — | — | — | 73 | 40 | 8 | 71 | — |

| 88 | 29 | 35 | — | — | 78 | 77 | — | 100 | 52 | — | — | — | 72 | 40 | 7 | 71 | — |

| 87 | 28 | 34 | — | — | 77 | 77 | — | 99 | 51 | — | — | — | 72 | 39 | 6 | 70 | — |

| 87 | 28 | 33 | — | — | 77 | 76 | — | 99 | 50 | — | — | — | 72 | 38 | 5 | 69 | — |

| 86 | 28 | 32 | — | — | 76 | 75 | — | 99 | 49 | — | — | — | 71 | 38 | 4 | 68 | — |

| 86 | 27 | 31 | — | — | 76 | 75 | — | 98 | 48 | — | — | — | 71 | 37 | 3 | 68 | — |

| 85 | 27 | 30 | — | — | 75 | 74 | — | 98 | 47 | — | — | — | 71 | 36 | 2 | 67 | — |

| 85 | 26 | 29 | — | — | 74 | 74 | — | 98 | 46 | — | — | — | 70 | 36 | 1 | 66 | — |

| 84 | 26 | 28 | — | — | 74 | 73 | — | 97 | 45 | — | — | — | 70 | 35 | — | 66 | — |

| 84 | 25 | 27 | — | — | 73 | 73 | — | 97 | 45 | — | — | — | 70 | 34 | — | 65 | — |

| 83 | 25 | 26 | — | — | 73 | 72 | — | 97 | 44 | — | — | — | 69 | 33 | — | 65 | — |

| 83 | 24 | 25 | — | — | 72 | 71 | — | 96 | 42 | — | — | — | 69 | 33 | — | 64 | — |

| 82 | 24 | 24 | — | — | 71 | 71 | — | 96 | 42 | — | — | — | 69 | 32 | — | 64 | — |

| 82 | 24 | 23 | — | — | 71 | 70 | — | 96 | 41 | — | — | — | 68 | 31 | — | 63 | — |

| 81 | 23 | 22 | — | — | 70 | 70 | — | 95 | 40 | — | — | — | 68 | 31 | — | 63 | — |

| 81 | 23 | 21 | — | — | 70 | 69 | — | 95 | 39 | — | — | — | 68 | 30 | — | 62 | — |

| 80 | 22 | 20 | — | — | 69 | 69 | — | 95 | 38 | — | — | — | 68 | 29 | — | 62 | — |

| 80 | 22 | 19 | — | — | 68 | 68 | — | 94 | 38 | — | — | — | 67 | 29 | — | 61 | — |

| 79 | 21 | 18 | — | — | 68 | 67 | — | 94 | 37 | — | — | — | 67 | 28 | — | 61 | — |

| 79 | 21 | 17 | — | — | 67 | 67 | — | 93 | 36 | — | — | — | 67 | 27 | — | 60 | — |

| 78 | 21 | 16 | — | — | 67 | 66 | — | 93 | 35 | — | — | — | 66 | 26 | — | 60 | — |

| 78 | 20 | 15 | — | — | 66 | 66 | — | 93 | 34 | — | — | — | 66 | 26 | — | 59 | — |

| 77 | — | 14 | — | — | 65 | 65 | — | 92 | 33 | — | — | — | 66 | 25 | — | 59 | — |

| 77 | — | 13 | — | — | 65 | 65 | — | 92 | 32 | — | — | — | 65 | 24 | — | 58 | — |

| 76 | — | 12 | — | — | 64 | 64 | — | 92 | 32 | — | — | — | 65 | 24 | — | 58 | — |

| 76 | — | 11 | — | — | 64 | 64 | — | 91 | 31 | — | — | — | 65 | 23 | — | 57 | — |

| 75 | — | 10 | — | — | 63 | 63 | — | 91 | 30 | — | — | — | 64 | 22 | — | 57 | — |

| 75 | — | 9 | — | — | 62 | 62 | — | 91 | 29 | — | — | — | 64 | 22 | — | 56 | — |

| 74 | — | 8 | — | — | 62 | 62 | — | 90 | 28 | — | — | — | 64 | 21 | — | 56 | — |

| 74 | — | 7 | — | — | 61 | 61 | — | 90 | 27 | — | — | — | 63 | 20 | — | 56 | — |

| 73 | — | 6 | — | — | 61 | 61 | — | 90 | 26 | — | — | — | 63 | 20 | — | 55 | — |

| 73 | — | 5 | — | — | 60 | 60 | — | 89 | 26 | — | — | — | 63 | 19 | — | 55 | — |

| 72 | — | 4 | — | — | 59 | 60 | — | 89 | 25 | — | — | — | 62 | 18 | — | 55 | — |

| 72 | — | 3 | — | — | 59 | 59 | — | 88 | 24 | — | — | — | 62 | 17 | — | 54 | — |

| 71 | — | 2 | — | — | 58 | 58 | — | 88 | 23 | — | — | — | 62 | 17 | — | 54 | — |

| 71 | — | 1 | — | — | 58 | 58 | — | 88 | 22 | — | — | — | 61 | 16 | — | 53 | — |

| 70 | — | 0 | — | — | 57 | 57 | — | 87 | 21 | — | — | — | 61 | 15 | — | 53 | — |

Способы определение твердости

Для определения твердости методом Роквелла используются стационарные и портативные твердомеры. При ограниченном бюджете применяются специальные напильники.

Стационарные твердомеры

К стационарным твердомерам относятся высокоточные измерительные приборы. Устройства устанавливаются в лабораториях, обеспечивают оптимальные условия для проведения экспериментов.

Наиболее прогрессивные твердомеры имеют программное управление, позволяют детально настроить параметры процедуры. Оборудование регулярно проходит поверку, адаптировано к интенсивной эксплуатации.

Рис. 2 Стационарный твердомер

Портативные твердомеры

Портативные измерительные приборы предназначены для выездных замеров. Они имеют малые габариты, сохраняют функционал в различных пространственных положениях. Большинство устройств имеет жидкокристаллические дисплеи, поддерживает функцию запоминания и сравнения значений.

ВАЖНО! К приобретению рекомендуются поверенные твердомеры, сопровождающиеся документацией от производителя. Такие устройства позволяют проводить измерения методом Роквелла по ГОСТ 9013.

Рис. 3 Портативный твердомер

Напильники

Использование специальных напильников – наиболее доступный способ измерения твердости. Инструмент поставляется в наборах. Они содержат несколько напильников, каждый из которых ориентирован на определенную твердость (соответствующее обозначение есть на рукояти инструмента).

Рис. 4 Набор напильников для определения твердости

Испытания проводятся в определенной последовательности.

- Заготовка зажимается в тисках либо фиксируется иным надежным способом.

- На тестируемую поверхность поочередно воздействуют напильниками. Мастер начинает с инструмента, имеющего наименьшую твердость. Если он не оставляет царапин, применяется следующий напильник из линейки.

- Как только на заготовке появляются следы, смена напильников прекращается. Мастер сравнивает твердость последнего и предшествующего инструмента. Промежуточное значение является показателем HRC для испытываемой детали.

Напильники не используются при проведении лабораторных исследований ввиду низкой точности измерения. Они предназначены для бытового использования и рядовых производственных операций.

Рис. 5 Схемы работы с напильником

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Измерение твердости при помощи напильников

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки. Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4. Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла. Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность. Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.