Всем привет! Про то, как сверлить металл дрелью, при желании можно написать очень большую статью. Но мне здесь видятся две основные проблемы:

- невозможность точно засверлиться в том месте, где требуется отверстие

- быстрое затупление сверл

Обычно с такими проблемами сталкиваются неопытные пользователи. Бывалые мужики знают, что нужно делать в таких случаях. Что ж, отнеся себя к бывалым, возьму на себя смелость рассказать вам, как справиться с этими проблемами. НУ и еще дам несколько советов, которые тоже пригодятся.

На каких оборотах сверлить металл дрелью?

Какие обороты выставить на дрели, если надо просверлить металл

Металл металлу рознь, и для сверления каждого вида металла определены свои обороты, так чтобы при сверлении образовывалась тонкая спираловидная стружка.

Например при сверлении латунь требует оборотов около 2000 — 2500 в минуту т.к. это более вязкий металл, а вот нержавейка в силу своей твердости от 500 до 1000 оборотов.

Также сверла должны быть заточены для определенного металла под своим углом вращательного внедрения в металл. В противном случае потребуется более затратное сверление. Естественно для разовых работ такого специального заточки сверла нет необходимости, а вот при массовом производстве, где дорога каждая секунда на это есть необходимость обратить внимания.

Также на скорость вращения сверла для различных металлов имеет место быть значению как диаметр сверла — для тонких сверл он может достигать больших оборотов, а с увеличением диаметра сверла также падает скорость вращения. Повторяюсь скорость вращения сильно зависит от вида металла — и чем мягче металл — тем выше скорость сверления, и наобарот чем тверже металл тем ниже скорость вращения. В противном случае еще и сожгете сверло.

Нельзя точно сказать количество оборотов, так как это зависит от множества факторов (о чём расскажу ниже), а также, даже зная число оборотов, как вы их установите на дрели, ведь вроде ни одна дрель не определяет число оборотов, получается надо сверлить «на глаз», рекомендации дам в конце текста.

От чего зависит скорость сверление металла?

Вид металла

А именно какой металл вы будете сверлить, ведь их очень много и они все имеют разные физические параметры. Например алюминий мягче меди, а также эти два металла мягче железа.

Тип металла

У каждого вида металла есть ещё и свой тип, он зависит от способа изготовления и находящихся в сплаве примесей других металлов. Например бронза и латунь имеют разные свойства. А у стали множество типов от мягких до твёрдых.

Обработка металла

Тоже немаловажный фактор, так как обработка металла может смягчить или затвердить металл, так закалка металла настолько увеличивает прочность, что необходимо использовать специальные свёрла или отпускать металл.

Качество сверла

Свёрла также изготавливаются из различных материалов и имеют различные наконечники, от качества во многом зависит и способ сверления.

Форма и вид заточки сверла

Под каждый вид и тип металла существуют свои формы сверла и способ их заточки, например для мягких металлов необходимо обеспечить свободный отход стружки.

От этого параметра во многом зависит выбираемая скорость сверления, даже для средних значений, при неправильно выбранной скорости сверло либо сломается, либо будет «гореть».

________________ _______

Под каждое сверло составляется своя таблица скорости сверления, например такого формата:

Из таблицы видно, что чем меньше диаметр сверла и мягче металл, тем скорость сверления выше, и наоборот, чем больше диаметр сверла, а соответственно размер срезаемой поверхности тоже больше, и металл более твёрдый, тем скорость сверления меньше.

________________ _________

Если вы не знаете какой у вас тип металла, но хотя бы вид определили, а также не понимаете какое сверло и какой у него угол заточки, тогда воспользуйтесь следующей рекомендацией.

При установке в дрель сверла диаметром 12-16 миллиметров, начинайте сверление на самых малых оборотах и постепенно наращивайте их, в тот момент, когда будет визуально видно, что металл лучше всего режет сверло, примерно на этих оборотах и останавливайтесь.

Если сверло диаметром 6-10 миллиметров, то начинайте со средних оборотах, ближе к 11 уменьшите ниже средних, ближе к 6-ти увеличивайте. Также надо визуально оценивать, как сверлится металл, если горит или свистит сверло, тогда уменьшайте обороты, а если сверло не даёт стружку, то увеличивайте.

От 5-ти миллиметров в диаметре и ниже устанавливайте обороты ближе к высоким, но не начинайте сверление на высоких оборотах, так как сверло может сразу затупиться.

Во время сверления поливайте место водой или смесью воды и масла, просто охлаждать время от времени сверло в воде не рекомендую, надо охлаждать именно место сверления.

Сверла

Сверла для дрели более всего употребляются последующих видов:

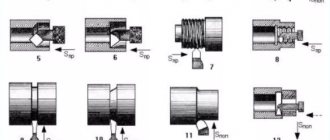

- Спиральные – бывают из инструментальной стали, с напылением из твердого сплава, со вставкой из твердого сплава и цельные твердосплавные. Употребляются для всех видов работ по хоть каким материалам.

- Перьевыми сверлами можно сверлить дерево, МДФ и пластик. Позволяют сверлить отверстия огромного поперечника. Производятся или цельными, или в виде набора из хвостовика с пазом и нескольких вставок различного поперечника. Таковой набор дешевле комплекта цельных перьев, но наименее точен.

Корончатые (коронки) используются для выемки лунок в жестких хрупких материалах – камне, бетоне и сверления широких отверстий в ДСП и ДВП. Бывают с центрирующим спиральным сверлом и без него. 2-ые дешевле, но применимы только для камня и требуют крепких рабочих способностей.- Циркульным сверлом (центробором, балеринкой) создают сверление отверстий огромного поперечника в тонких крепких, но хрупких материалах с декоративной лицевой поверхностью, как, к примеру, кафель либо полированный декоративный камень. Поперечник сверления циркульного сверла можно плавненько поменять. Ударно-вращательное сверление циркульным сверлом неприемлимо.

- Алмазные сверла – тонкостенные трубки из специального сплава с алмазным напылением. Ими можно сверлить стекло, полированный декоративный камень, глиняную глазурную плитку. Дороги, требуют бережного воззвания и четкого соблюдения технологии сверления.

Заточка сверл

Самостоятельная заточка сверл допустима для сверл спиральных и перьевых. 1-ые подтачивают алмазным надфилем – они делаются из инструментальной стали. Дешевенькие наборы могут изготавливаться из обыкновенной углеродистой стали; их перья можно править обыденным надфилем.

Спиральные сверла затачиваются наждачным кругом (твердосплавные – алмазным) с помощью приспособления – клина с углом, равным 180 градусов минус половина угла заточки. Так, при угле заточки в 120 градусов угол клина нужен в 30 градусов. В гипотенузе (косой стороне) клина делают продольную лощину либо глухое отверстие, в каком сверло при заточке плавненько проворачивают. Лучшая заточка выходит с помощью маленького («бархатного») ручного наждачного круга, см. рис. ниже. Для различных материалов необходимы различные углы заточки сверла. Металл в большинстве случаев сверлят сверлами с углом заточки 116 градусов, бетон и камень – 90 градусов, дерево – 60-90 градусов. Четкие углы и методы заточки сверл различного типа для различных материалов можно отыскать в справочных руководствах по обработке материалов.

О жестких сплавах

Твердые сплавы для сверл изготовляются на базе соединений бора, вольфрама либо циркония. Самые дешевенькие – на базе бора, но уже бетон такое сверло возьмет с огромным трудом и стремительно износится. Такие сверла маркируются «по камню». Сверлить ими декоративные материалы нельзя – края отверстия обколются. Вольфрамовые и циркониевые соединения различаются сначала стойкостью: циркониевые работают подольше. Стоят, соответсвенно, дороже.

Как правильно сверлить отверстия в металле

При работе с металлом, не обойтись без сверления отверстий. Работы с металлом относятся к сложным операциям. Это обуславливается, что детали из металла обладают высокой прочностью, для обработки которых нужно использовать специальное оборудование и технологии.

Сверлить отверстия может понадобиться в любой сфере и при выполнении работ на даче, дома или в гараже. Даже при ремонте машины, приходиться сверлить отверстия в металле. Если выполнять работу вы собираетесь не на рабочем месте, вам потребуется электрическая дрель или перфоратор с переходным патроном для сверла, а так же керно или метчик, для насечки центровки отверстия.

Если вам нужно сделать отверстия в небольших деталях, использовать лучше сверлильный станок. На нём вы будете уверены в правильном направлении сверла, и скорости сверления.

Как засверлиться в нужном месте?

Если немного подумать над этим вопросом, то ответ должен посетить вашу голову даже без подсказки. Ну мне так кажется по крайней мере. Но если думать неохота, то читайте.

Для этого дела потребуется керн. Это инструмент из прочной стали, имеющий цилиндрическую форму и острие на конце.

Приставляем острие к желаемому месту сверления и ударяем по крену с другой стороны молотком несколько раз.

Теперь, когда вы закернились, приставляете к полученной на поверхности неровности сверло и начинаете сверлить — кончик никуда не убежит.

Какое сверло выбрать для сверления металла

Один из первых вопросов, который задают неопытные мастер-каким сверлом сверлить металл ? На самом деле, ответить грамотно не так и легко. Для обработки металла нужно использовать специальные сверла из быстрорежущей инструментальной стали. В них режущая часть изготовлена с добавлением нитрид-титана.

При выборе сверл для сверления металлов, основные и ходовые являются сверла из быстрорежущей инструментальной стали, в магазине их можно найти по отметке HSS.

При работе с чугуном, нержавейкой и прочими металлами которые тяжело поддаются обработке следует использовать сверла твердосплавного состава. Недостатком их является очень высокая цена, что делает работу дорогой.

Если же выбирать сверла с одним из лучших режущих свойств, это будет инструмент с добавлением кобальта, имеющий маркировку-P6M5K5. Это лучшее соотношение цена и качество.

Можно ли сверлить металл сверлом по бетону ?

Бывает необходимость сделать срочно отверстие в металле, и под рукой только сверло по бетону. На таком сверле наконечник выполнен из победита, который даёт возможность сверлить бетон, кирпич с боем. Воспользоваться таким сверлом для высверливания отверстия в металле не получится. Вы можете слизать победитовый наконечник сверла, особенно если попытаетесь воспользоваться сверлом большого диаметра или для высверливания толстого металла. Подытожив, победитовым сверлом просверлить металл не получится.

Однако, если победит заточить под правильным углом, сверлить металл возможно.

Необходимые для работы инструменты

В промышленных масштабах для сверления металлических деталей применяют специальные станки. В быту используют дрель, как ручную, так и электрическую. Причем первая безвозвратно уходит в прошлое, поскольку подобный инструмент уже и неудобен, и непродуктивен.

Многие домашние мастерские оборудуются компактными станками для сверления. Отличаются они от промышленных образцов не только размерами, но и производительностью. А самым практичным вариантом для дома выступает специальное приспособление, в котором закрепляется электрическая дрель.

Раньше такую стойку можно было увидеть только у народных умельцев. Теперь она продается в любом строительном магазине. Удобство приспособления в том, что оно имеет тиски. Деталь закрепляется неподвижно, а режущий инструмент, зажатый в патроне дрели, подается к ней строго вертикально.

Делают отверстия в металле с помощью специальных буров. И чаще всего их называют сверлами. Они имеют режущую часть, хвостовик и рабочую поверхность, которая отводит стружку из отверстия. Режущий инструмент отличается друг от друга прежде всего диаметром, длиной и формой.

Виды сверл для металла:

- Спиральные, как правило, имеют цилиндрическую форму. Их диаметр может доходить до 80 мм, а режущая кромка затачивается под углом 118 градусов.

- Конические выполняют в виде конуса со ступенчатой поверхностью. Кроме высверливания отверстий, они хороши в исправлении уже проделанных проходов с дефектами.

- Коронки часто называют кольцевыми фрезами. Полое зубчатое сверло способно сделать аккуратное отверстие в самом тонком металле. Полость в коронке также помогает при глубоких сверлениях, пропуская через себя стружку.

- Перовые имеют сменные рабочие пластины. С помощью них можно получить идеальное отверстие, проникнув на большую глубину. Причем в металлах любой прочности.

Хорошие сверла делают либо из кобальта, либо высокопрочных сплавов. Обычно для основы подбирают инструментальную сталь, а режущую кромку или легируют кобальтом, или закрепляют на ней пластины из карбидного сплава. Кобальтовые сверла не боятся высоких температур и могут сверлить металл с самой большой вязкостью. Твердосплавный инструмент способен самозатачиваться при работе.

Мощность и обороты при работе с металлом

Немаловажным фактором, является выбор инструмента, а именно перфоратора, дрели или шуруповерта, которым буду выполняться отверстия в металле. Если вы будете пользоваться дрелью с мощностью до 700Вт у вас не получится сделать сразу большого отверстия. Ручная дрель мощностью до 700Вт лучше всего использовать для высверливания отверстий диаметром до10-13мм.

Важно правильно выбрать обороты дрели или шуруповерта. Ведь при высоких оборотах, ваше сверло просто-напросто сгорит. Так вы его испортите.

Производить сверление металла нужно на низких или средних оборотах, не превышая 500-1000 оборотов.

Чем больше диаметр сверла, с которым вы работаете, тем меньшую скорость нужно выбирать.

Самодельное сверло

Дорогое сверло для работы необязательно покупать, в некоторых случаях его можно изготовить в домашних условиях. Лучше всего для этого подойдет стержень из сплава кобальта и вольфрама – победит. Такой стержень легко распознать среди других железок: он не будет поддаваться резанию полотном для металла. Далее делают следующее:

- Устанавливают на наждак алмазный круг.

- Торцуют одну сторону стержня и стачивают на этой стороне шлицы, как на плоской отвертке.

- Далее стачивают бока, чтобы получился острый конус.

Уважаемые посетители сайта, поделитесь в комментариях предложениями, как еще можно просверлить отверстие в стали, которая была подвержена закалке.

Как правильно сверлить металлические изделия

Одним из самых важных параметров с высверливании отверстия является острота сверла. Если вы приобрели одно из самых дешевых сверл, оно может оказаться тупым и вовсе из мягкого металла, который не даст вам сделать и пару отверстий.

Насколько быстро будет срезаться и тупиться наконечник сверла, зависит скорость сверления, твердость металла, усилия прилагаемого на сверло, и охлаждения.

- При сверлении больших отверстий, предварительно нужно сделать отверстия меньшего диаметра. Так процесс будет намного быстрее, и сверла не будут так быстро тупиться.

- Для точной центровки отверстия, нужно воспользоваться керном, и накернить центр отверстия перед сверлением.

- Для охлаждения рабочей части сверла, нужно воспользоваться машинным маслом. Просто опустите рабочую часть сверла в емкость с маслом. Периодически повторяйте эту операцию. Можно использовать мыльную воду для охлаждения(за счёт снижения силы трения).

- При высверливании глубоких отверстий периодически доставайте сверло и освобождайте его от стружки.

Как сверлить листовой металл

При работе с листовым металлом особых трудностей возникнуть не должно, даже при высверливании отверстий большого диаметра. Единственное, нужно под место сверления подкладывать деревянный брусок, он поможет снять стружку. Когда вы чувствуйте, что почти просверлили металлический лист-уменьшите давление на сверло, это так же поможет уменьшить вероятность возникновения заусенец.

Как правильно делать отверстия в трубах

Основной проблемой при высверливании отверстий в круглых трубах, является сложность перпендикулярного сверления. Это означает, что отверстие с которого началось сверление, не соответствует выходному. Что бы решить эту проблему, нужно применять сверлильный станок, или специальные направляющие, которые можно сделать самому или приобрести готовые.

Как сверлить алюминий

Кто работал с алюминиевыми деталями, знает, что это мягкий металл. Основная проблема при сверлении алюминия, заключается в обильном обертывании стружкой сверла. Из-за этого сверло перестает сверлить и застревает в металле. Что бы избежать этого, нужно чаще доставать сверло из отверстия и снимать стружку.

Как сверлить нержавейку (нержавеющую сталь)

Нержавейка относится к легированной стали, выполнять сверление который не простое дело. Для того, что бы сверление было комфортное, желательно выбирать сверла с кобальтовым наконечником. Сверлить нержавейку нужно на минимальных оборотах, а именно 100-200 оборотов в минуту. Такие обороты дают нужную скорость реза нержавейки и хорошее качество. Если на вашем инструменте нет регулировки оборотов вращения, стоит нажимать кнопку периодически на секунду-две, что не даст быстро разогнаться сверлу.

Если нужно сделать отверстие большого диаметра, нужно применять коронки по металлу, которые дают возможность сверлить только по наружному диаметру отверстия.

Как быстро просверлить металл — Справочник металлиста

В сфере ремонта умение правильно сверлить является одним из базовых. Помимо общих правил, важно учитывать все нюансы при работе с конкретным материалом: бетоном, кафелем, металлом и т.д. Все вопросы, связанные со сверлением, будут освещены в данной статье.

- Выбор электродрели: какая лучше

- Как вынуть сверло из перфоратора

Как уже говорилось, сверловка — самое распространенное занятие для ремонтника, а потому важно сразу же выучить несколько основных правил, связанных с этим занятием.

- Использование подходящего инструментария. Существует множество сверл, каждое из которых предназначено для определенного рода материалов. Потому не стоит пытаться сверлить бетон сверлом по дереву и наоборот. Также важно учитывать условия, в которых будет эксплуатироваться инструмент. К примеру, для ремонта во внутренних помещений нельзя использовать промышленные дрели (это попросту небезопасно). Важно учитывать и устойчивость к влаге: для наружных работ будет необходим инструмент класса IP34, если климат в данной местности влажный и IP32, если работать предстоит в хорошую погоду. Внутри помещения можно использовать IPX2/

- Грамотная разметка. Прежде чем начинать какие-либо работы, важно аккуратно и точно разметить места сверления маркером. Под маркер еще можно наклеить бумажный скотч, чтобы дрель не скользила по материалу.

- Выбор необходимой скорости сверления. Здесь все зависит в равной мере как от материала, так и от диаметра лезвия. Если речь идет об очень тонких сверлах (с диаметром менее 3 мм), то тут надо работать на низких оборотах, менее четырехсот за минуту. Для остальных сверл существует следующее правило: чем тоньше сверло, тем большая скорость сверления требуется.

Кроме того, важно следить за тем, чтобы рукоятка была надежно прикреплена к валу ручной дрели. Нельзя также допускать перекоса сверла.

Как правильно сверлить металл + ()

Первое, с чего стоит начать — это подбор сверл. Их отличает острый край, предназначенный для легкого вхождения сверла в металл. Обычные сверла по металлу хороши для не слишком твердых металлов вроде меди или алюминия, однако для чего-то более твердого (к примеру, для нержавейки) нужно взять изделия из карбида титана или хром-ванадиевого сплава.

Отдельно следует поговорить об оптимальных скоростях. Частой ошибкой начинающих мастеров является использование слишком большого количества оборотов. На деле же для твердых металлов используют средние скорости: к примеру, латунь толщиной в сантиметр оптимально будет сверлить на скорости в 2000-2500 оборотов.

Есть еще несколько моментов, которые нужно осветить. Итак:

- Если требуется просверлить тонкую железную пластину, ее необходимо закрепить между двух кусков древесины. Делается это для того, чтобы лист металла не срывался.

- Необходимо время от времени использовать смазочное масло, обеспечивающее охлаждение сверла и облегчающее процесс сверления.

- Если требуется сделать отверстие в трубе, то ее необходимо надежно закрепить. Для того, чтобы труба не сплющивалась под воздействием дрели, внутрь следует поместить кусочек твердого дерева.

Если руководствоваться этими несложными правилами, то даже новичку будет под силу качественно выполнить сверление.

Как выполнять сверление стен из бетона + ()

Сверлить стены в повседневной жизни приходится чаще всего, ведь без этого невозможно повесить полку, шкафчик, нельзя установить карниз. Конечно, лучше использовать для этой цели перфоратор или ударную дрель.

Эти инструменты достаточно мощные, чтобы справиться с таким твердым материалом как бетон или кирпич. Однако если толщина стены не превышает 10-12 см, то можно обойтись и обычной дрелью.

https://www.youtube.com/watch?v=ZjueKzIhTVs

Но не стоит рисковать, если в распоряжении есть только маломощный инструмент — при контакте с бетоном он может попросту сломаться. Если же дрель подобрана правильно, то полезными станут такие советы:

- Прежде чем начать работу, следует удостовериться, что в месте сверления не располагаются трубы или другие системы коммуникаций.

- Сверла, которые берутся для такой работы, должны быть сделаны из твердых металлов или сплавов. Самым лучшим вариантом станут сверла с алмазным напылением.

- Если по ходу сверления будут попадаться слишком плотные участки бетона, их нужно пробивать при помощи небольшого молотка и штыря (пробойника).

Хотя просверлить бетонную стену при помощи дрели в целом реально, все же стоит делать это с осторожностью. В противном случае поломки могут быть достаточно серьезными. Лучше использовать для этого специализированные инструменты.

Как работать с кафелем при помощи дрели + ()

Зачастую люди, не имеющие богатого опыта в сфере ремонта, побаиваются сверлить такой хрупкий материал как кафель. Однако это может стать насущной необходимостью, ведь нужно же на что-то крепить разнообразные шкафчики и полочки в кухне, ванной или туалете.

Увы, во многом состояние плитки после сверления определяет не мастер, берущийся за дрель, а тот, кто эту плитку укладывал. Грамотный плиточник укладывает кафель так, чтобы между плиткой и стеной не образовывались пустоты. В этом случае аккуратное сверление никоим образом не навредит плитке.

Если же между стеном и кафелем есть «воздушные карманы», то, скорее всего, плитка треснет.

Для того, чтобы правильно просверлить кафель, необходимо взять дрель, малярный скотч, перфоратор (либо мощная дрель со сверлами по бетону). Далее необходимо будет выполнить следующие действия:

- Место сверления отмечается куском малярного скотча и маркером. Скотч здесь для того, чтобы гвоздь не скользил по поверхности кафеля.

- Сверление производится строго перпендикулярно материалу. Количество оборотов должно нарастать постепенно: от минимально возможных до 150-200 оборотов за минуту. Так можно избежать повреждений как материала, так и инструмента.

- Важно следить, чтобы сверло не перегревалось. Если начал идти дым, то дрель нужно срочно остужать.

Когда отверстия сделаны, можно вставлять в них дюбели. Делается это при помощи молотка.

Сверление чугуна — как сделать это грамотно + ()

Чугун — это достаточно твердый материал, потому сверлить его очень и очень непросто. Кроме того, чугунные изделия хрупкие, потому важно не раскрошить их. Как и у других материалов, у чугуна есть свои тонкости в вопросах сверления.

- Никакой спешки. Это, пожалуй, важнейшее правило при работе с чугуном. Все делать нужно медленно, с крайней аккуратностью и вниманием.

- Сверло должно быть из очень твердого и прочного сплава, кроме того, оно должно быть идеально заточено. Для того, чтобы чугун не крошился, надо брать сверла с углом 114-119 градусов.

- Недопустимо, чтобы дрель перегревалась. Порой на то, что инструмент перегрелся, не обращают внимания. А это может привести к некачественному выполнению работы или даже поломке.

Как аккуратно просверлить древесину + ()

Дерево — один из самых «простых» материалов при работе с дрелью. Однако и здесь есть свои тонкости.

- Скорость сверления напрямую зависит от породы дерева. Рыхлые, не слишком твердые сорта древесины будут под силу даже маломощному аппарату. Конечно же, роль играет и предполагаемый диаметр отверстия — чем он больше, тем мощнее нужна дрель.

- Для того, чтобы сделать отверстия большого размера, надо использовать специальные сверла-коронки. Их диаметр может превышать 120 мм. Что до глубины, то в среднем коронки годятся для материалов толщиной до 20-22 мм, но есть и специальные модели, способсные справиться с толщиной более 60 мм.

- Если нужно сделать глухое, а не сквозное отверстия, то для этого отлично подойдут сверла Форстнера, которые выпускаются диаметром от 1 до 5 см.

Отдельно стоит поговорить о сверлении бруса. Хотя его удобно фиксировать для дальнейшего сверления, большая толщина материала создает определенные трудности. Сверление бруса для дальнейшего закрепления в отверстиях шкантов. Для стандартного бруса толщиной в 18 см лучше всего будет взять сверло диаметром в 25 мм и длиной в 36 см.

Сверлить надо будет не торопясь, на низких оборотах. В плане мощностей, отлично подойдет дрель на 1300-1500 Вт. Если брус не очень длинный, то хватит двух отверстий с каждой стороны. Если же длина бруса под шканты достаточно велика, то необходимо будет сделать дополнительное отверстие по центру.

После того, как отверстия будут сделаны, можно забивать в них шканты при помощи молотка или кувалды небольшого размера.

На каких оборотах надо выполнять сверление

Одним из важных параметров при сверлении является количество оборотов в минуту. Скорость, с которой нужно сверлить, зависит от рода материала и типа сверла. Есть общее правило: чем тверже материал и чем толще свело, тем меньшим должно быть количество оборотов в минуту. Что до конкретных цифр, их можно увидеть в приведенной ниже таблице.

| диаметр сверла, мм | мягкое дерево | твердое дерево | пластик (акрил) | медь | алюминий | сталь | Примечания |

| 1.5-4.8 | 3000 | 3000 | 2500 | 3000 | 3000 | 3000 | При сверлении металла толще 3 см обально смажьте сверло маслом. |

| 6.4-9.5 | 3000 | 1500 | 2000 | 120 | 2500 | 1000 | |

| 11.1-15.9 | 1500 | 750 | 1500 | 750 | 1500 | 600 |

Как сверлить бетон, металл, кафель и древесину

Может показаться, что просверлить отверстие в стене – пара пустяков.

Однако, если неправильно подобрать инструмент для того или иного материала поверхности, сверло может затупиться или даже сломаться, а на поверхности могут появится царапины и трещины.

Чтобы такого не случилось, нужно знать определенные нюансы выполнения работы. Как сверлить, как грамотно подготовить поверхность и подобрать сверло, рассмотрим далее.

Как сверлить отверстия большого диаметра

Когда требуется сделать отверстия большого диаметра в металле, нужно использовать инструмент подходящий для этой цели.

- Предварительно нужно сделать отверстие меньшего диаметра. Можно использовать несколько сверл постепенно увеличивая диаметр отверстия. Таким способом сверлам будет легче проходить металл, особенно толстый.

- Использование ступенчатого сверла. Такие сверла могут называть конусными.

- Применение специальных коронок по металлу. Высверливание отверстий большого диаметра коронками дается очень легко за счёт сверления только наружного диаметра отверстия. Коронка состоит из центрирующего сверла, которые вначале просверливает металл в центре и в дальнейшем направляет коронку. Сверление коронкой нужно производить на очень малых оборотах.

Один из лучших способов-использование коронок по металлу. Минусом этого метода, является не регулируемый диаметр коронки(продаются и регулируемые коронки, но такие покупать не советуем из-за их плохого качества). Под каждый диаметр отверстия нужно иметь разные коронки.

Как сверлить дрелью ?

Что бы разобраться как правильно сверлить дрелью металл, нужно вывести ряд основных правил, от которых не желательно отходить:

- Вам понадобиться дрель или шуруповерт, керн с молотком, средства защиты-очки и средство для охлаждения сверла(чаще всего машинное масло).

- В начале работ нужно разметить центр отверстия

- Надеть защитные средства. Стружка может легко отскочить в глаза. После чего извлечь от туда будет проблематично без специализированной врачебной помощи.

- Накернить центр отверстия.

- Начинать сверление на малых оборотах

- Периодически доставать сверло из отверстия очищая от стружки и охлаждая в масле.

Соблюдая выше изложенные правила и последовательность, можно без проблем делать отверстия любого диаметра. При выполнении которых срок годности сверла будет максимальным, за счёт выдержки малых оборотов и его охлаждения в масле.

На большом количество дрелей можно установить ограничитель глубины, который позволяет настраивать глубину сверления. Он может понадобиться вам при сверлении глухих отверстий.

Сверление металла

Подбор сверл

Приобретая сверла, нужно иметь в виду, что обычные сверла, изготовленные из быстрорежущей инструментальной стали (например, Р6М5) предназначены для сверления металлов, не обладающих высокой твердостью. Чтобы просверлить металл повышенной твердости, потребуются твердосплавные сверла. Такие сверла могут быть полностью из твердого сплава или иметь только твердосплавный наконечник.

Иногда перед началом сверления неизвестно, какой твердости металл предстоит сверлить. Поэтому, увидев в первый момент сверления, что сверло не внедряется в металл, нужно немедленно прекратите сверление, иначе сверло будет безвозвратно выведено из строя, перегревшись и потеряв твердость. Свидетельством этому будет появление на нем темно-синей окраски. Перед тем, как сверлить металл, твердость которого не известна, можно провести по нему напильником. Если последний не оставляет на металле следов, значит материал обладает повышенной твердостью.

Как сверлить металл

При сверлении металла очень важна острота сверла, при этом сверло тупится очень быстро. Скорость затупления сверла зависит в частности от оборотов, силы подачи, охлаждения и других факторов, однако как ни старайся, если сверлится не алюминиевый сплав, время работы сверла до неудовлетворительной работоспособности измеряется минутами.

Перед сверлением необходимо разметить отверстие, накернив его. Для этого нужно установить острие кернера (или дюбеля) в предполагаемый центр отверстия и ударить по нему молотком. Кернение необходимо для исключения скольжения сверла в первый момент сверления. Если след от керна не достаточно большой для удержания сверла большого диаметра, то сперва следует расширить углубление сверлом маленького диаметра.

Для создания лучших условий сверления желательно окунуть кончик сверла в машинное масло или капнуть им в место кернения. Масло в зоне сверления способствует лучшему охлаждению сверла и облегчает резание металла. Сверло, которым сверлят с использованием масла, меньше тупится, требует более редких заточек и дольше служит. В качестве охлаждающей жидкости используют также специальную эмульсию, мыльную воду, керосин. По утверждению некоторых мастеров, хорошим смазывающим и охлаждающим средством является свиное сало. Перед сверлением вращающееся сверло погружают в кусок сала, которое при сверлении растапливается и оказывает смазывающее и охлаждающее действие. Но все же самым простым и удобным средством, является мыльная вода. Она не пачкает, а мыло есть в каждом доме. Её достаточно один раза капнуть в начале сверления и в процессе. Можно периодически окунать сверло в мыльный раствор.

При сквозном сверлении с большой подачей, на выходе отверстия образуется заусенец (грат), за который сверло цепляется своим боковыми резцами. В результате может произойти резкая блокировка сверла и его перелом или откол резца, и ещё в этот момент сверло особенно интенсивно тупится. Отрицательно сказываются такие остановки и на состоянии дрели. Чтобы избежать образования грата, нужно заканчивать сверление отверстий в металле с малой подачей. Желательно также под просверливаемую деталь подложить деревянный брусок, который препятствует образованию заусенца. Брусок и заготовка должны быть плотно прижаты друг к другу. Для большего эффекта, можно подкладывать не деревянный брусок, а пластину из такого же или менее твердого металла, которая должна быть плотно прижата к месту выхода сверла.

Чаще всего приходится осуществлять сверление стали, но нередко приходится сверлить и другие металлы, которые имеют свои особенности сверления. Алюминий, например, обволакивает сверло, затрудняя его проникновение вглубь и расширяя получаемое отверстие. Если требуется сверлить в алюминии точное отверстие (например, под резьбу), нужно обязательно применять охлаждающую жидкость и почаще извлекать сверло из отверстия для его очистки. Обычный серый чугун сверлится относительно легко и не требует охлаждающей и смазывающей жидкости. Но сверление чугуна может преподнести сюрпризы. Бывают высокопрочные серые чугуны, которые необходимо сверлить сверлом из твердосплавного материала. Белый чугун, основной структурной составляющей которого является цементит, очень тверд, он требует высокопрочного сверла.

Отверстия большого диаметра следует сверлить поэтапно. Сначала нужно просверлить деталь тонким сверлом, затем рассверлить отверстие до большего диаметра. Например, отверстие диаметром 12 мм лучше сверлить в два или три приема — последовательно сверлами 5, 10 и 12 мм.

Затупившиеся сверла нужно своевременно затачивать. Лучше делать это с помощью приспособления для заточки, однако можно обойтись и без него. При этом нужно обращать внимание на симметричность кончика сверла. Если заточенные кромки будут сходиться не строго по центру, отверстие, просверленное таким сверлом, будет иметь больший диаметр, поскольку одна режущая кромка будет длиннее другой. Стандартный угол при вершине (угол между режущими кромками) составляет 118°. Для сверления алюминия оптимальным считается угол 130-140°, мягкой бронзы и красной меди 125-130°. Однако все эти металлы можно просверлить и сверлом со стандартным углом. Подробнее про заточку сверла читайте здесь.

При сверлении нужно выдерживать вертикальность сверла относительно поверхности металла (если не требуется сверлить наклонное отверстие). При выполнении отверстий в тонких листах это требование не так актуально, как для толстостенных или полых деталей. Сверление труб, например, нередко приводит к тому, что входное и выходное отверстия оказываются смещенными друг относительно друга — тем больше, чем больше диаметр трубы. Выдержать на глаз перпендикулярность сверла довольно трудно, поэтому можно пользоваться самодельными или покупными кондукторами для сверления или направляющими устройствами, которые обеспечивают перпендикулярность сверла.

Необходимы кондукторы и для сверления двух или большего количества отверстий в сопрягаемых деталях. Лучший способ обеспечения совпадения отверстий — это сверление их в сборе. При сверлении отверстий под заклепки сверление в сборе является обязательным требованием. Просверлив первое отверстие, можно использовать его для соединения деталей болтом, чтобы можно было сверлить остальные отверстия без опасения, что детали сдвинутся друг относительно друга. Если сверлить сопрягаемые детали в сборе невозможно или неудобно, то кондуктор или направляющую нужно использовать обязательно. Следует знать, что как бы точно ни размечались и ни кернились сопрягаемые отверстия, все равно они не будут совпадать абсолютно точно, поскольку при сверлении даже накерненного отверстия сверло будет уходить немного в сторону.

Сверление по разметке

Рис. 1. Сверление отверстий по разметке:

а – разметка и кернение центра отверстия; б – разметка и кернение контрольной окружности; в – увод сверла от центра отверстия; г – исправление направления сверла; 1 – след от кернера; 2 – канавка от предварительно просверленного отверстия; 3 – обработанное отверстие

Данный вид обработки заготовок выполняется в несколько этапов:

- предварительное.

- окончательное.

При предварительном сверлении высверливают небольшое отверстие (0,25d). Далее отводят шпиндель со сверлом для проверки подготовленного отверстия с исходной разметкой.

При удовлетворительном результате предварительного сверления (рис. 1, б) осуществляют окончательную обработку, для чего продолжают работу до выхода режущего инструмента из детали. В случае возникновения скоса и ухода высверливаемого отверстия (рис. 1, в) выполняют корректировку посредством крейцмейселя — прорубаются канавки в том направление, куда необходимо сместить отверстие (рис. 1, г). Благодаря направляющим для сверла задается направление в нужную сторону для исправления скоса.

На каких оборотах сверлить металл?

Основными элементами режима резания при сверлении являются скорость резания, подача и глубина резания. Скоростью резания называется окружная скорость наиболее удаленной от центра сверла точки режущей кромки, измеряемая в метрах в минуту (м/мин

).

Скорости резания при сверлении (работа с охлаждением) конструкционных сталей

Диаметр сверла в мм

Скорость резания в м/мин

Скорость резания v

определяется по формуле

где D

— диаметр сверла;

n

— число оборотов шпинделя в мин.; π = 3,14 — постоянное число. Число оборотов режущего инструмента определяется по формуле

При сверлении или развертывании отверстий важно правильно выбрать скорость резания, при которой инструмент будет работать нормально, т. е. наиболее эффективно. Таким образом, скорость резания режущего инструмента и подача его на один оборот составляют режим резания. Режим резания необходимо выбирать таким, чтобы сохранить инструмент от преждевременного износа с учетом максимальной производительности. Режимы резания можно выбирать по табл. 19 и 20. Таблица 20

Переводная таблица скоростей резания и чисел оборотов сверл в минуту

Скорость резания в м/мин

Число оборотов в минуту

Зная диаметр сверла и материал обрабатываемой детали, находим по табл. 19 и 20 скорость резания, а по скорости резания и диаметру сверла определяем по переводной таблице (или по формуле) число оборотов сверла в минуту. Найденное число оборотов и значение подачи сопоставляют с фактическим числом оборотов шпинделя станка. На каждом станке имеется таблица оборотов шпинделя и подач, которая прикреплена к станку. При работе сверлами из углеродистой стали величины скорости резания и подачи следует уменьшать на 30 — 40%. Для уменьшения трения и нагрева инструмента при сверлении применяют охлаждающую жидкость. При обильном применении охлаждающей жидкости при сверлении стали можно увеличить скорость резания примерно на 30 — 35%. Кроме этого, обильное охлаждение облегчает удаление стружки из отверстия. Для нормального охлаждения необходимо к месту сверления подавать не менее 10 л

охлаждающей жидкости в минуту. При сверлении различных металлов и сплавов рекомендуется применять охлаждающие жидкости, приведенные в табл. 21.

Рекомендуемые охлаждающие жидкости для различных металлов и сплавов

Сталь конструкционная и ин- струментальная

Мыльная эмульсия или смесь минерального и жир- ных масел (касторовое, сурепное)

Мыльная эмульсия или всухую

Мыльная эмульсия или сурепное масло

Мыльная эмульсия или всухую

Керосин с касторовым или сурепным маслом. Мыль- ная эмульсия

Мыльная эмульсия или смесь спирта со скипидаром

Если во время работы режущая кромка сверла быстро затупляется, то это признак того, что скорость резания выбрана слишком большой и ее надо уменьшить. При выкрашивании режущих кромок следует уменьшить величину подачи. Для предупреждения затупления и поломки сверла на выходе из отверстия рекомендуется уменьшать подачу в момент выхода сверла. Для получения отверстий высокого класса точности развертки в шпинделе станка крепят на специальных качающихся оправках, которые дают возможность развертке занимать требуемое положение в отверстии. Этим устраняется «разбивание» отверстия. Для получения высокой чистоты обработки отверстия при работе развертку следует смазывать растительным маслом. Скорость резания при развертывании отверстий в стали принимается равной от 5 до 10 м/мин

, подача — от 0,3 до 1,3

мм/об

. В табл. 22 приведены величины скорости резания при развертывании отверстий в различных металлах.

Средние скорости резания развертками на сверлильных станках в м/мин

Азы сверления

Для получения отверстий могут пригодиться две вещи — это надежное закрепление заготовки и жесткая фиксация дрели. Для получения отверстий в заготовках необходимо обеспечить их надежную фиксацию в тисках и предварительно отметить место предполагаемого отверстия. Начинать этот процесс надо на малых оборотах, постепенно увеличивая скорость. Заканчивать также лучше на малых оборотах.

При ручном (не фиксированном) сверлении необходимо удерживать дрель перпендикулярно рабочей поверхности. Чем меньше движений дрелью в стороны, тем больше соответствует диаметр отверстия диаметру сверла.

Закрепив дрель в фиксирующую стойку, можно предотвратить лишние колебания устройства. Так же это позволяет использовать дрели большой мощности для получения отверстий большого диаметра в материалах различной толщины и плотности.

При подклинивании сверла остановите работу. Если дрель снабжена функцией реверса, то, используя ее, аккуратно извлеките оснастку. При отсутствии реверса застрявшее сверло можно освободить с помощью пассатижей и молотка. Чтобы избежать подклинивания оснастки на выходе, используйте небольшие обороты и снизьте силу нажима на дрель. Глубину глухих отверстий можно контролировать, используя ограничитель глубины сверления, который чаще всего идет в комплекте с дрелью.

Покоряем дерево

Перед началом сверления дерева можно сделать небольшое углубление шилом в отмеченном месте во избежание соскальзывания сверла или использовать оснастку с острием центрирования.

При работе по дереву, для предотвращения сколов и заусениц на выходе, можно использовать скотч или пластырь, заклеив ими место предполагаемого выхода и удалив только после получения отверстия. С этой же целью можно подложить под выходную поверхность деревянный брусок.

Так же можно применять двухстороннее встречное сверление, исключая выход сверла как таковой, но в данном случае необходимо точно рассчитать место предполагаемого выхода, для получения отверстия с ровным ходом.

Дружим с металлом

При работе с металлом, для предупреждения блужданий сверла в начале работы необходимо сделать углубление керном (кернение), либо использовать сверла с малым (ступенчатым) диаметром режущей головки. Такая оснастка освобождает от необходимости кернения и не оставляет заусенцы на выходе из металла.

Работая с листовым металлом, для удобства подложите под лист деревянную доску или брусок. Это позволит снизить вдавленную деформацию металла вокруг отверстия и уменьшит число заусенцев на выходе. Образующуюся на поверхности выхода острую кромку отверстия (грат) можно удалить с помощью зенкера или специального устройства для удаления заусенцев. Для получения отверстий большого диаметра можно использовать при первичном прохождении сверло меньшего диаметра, а затем рассверлить получившееся отверстие сверлом нужного диаметра.

Постоянное охлаждение поможет продлить срок службы сверла, предотвратит его перегрев и облом. В качестве охлаждающей жидкости используйте масло или обычную воду.

Обрабатываем бетон

Традиционным инструментом для рассверливания бетона все-таки признается перфоратор. Однако, если объем работ не так велик, ударная дрель может составить ему успешную конкуренцию.

При отсутствии таковой нам опять помогут пассатижи и молоток. Периодически прерывая процесс работы обычной дрелью, вынимайте сверло, вставляйте в отверстие какой-либо металлический пробойник и, удерживая его пассатижами, наносите несколько ударов молотком. Эти действия вызывают микротрещины бетона на дне отверстия и позволяют сверлу более легко проходить материал.

Работая с бетоном, камнем или кирпичом, используйте специальные сверла с твердосплавными пластинами. Обязательно следите за охлаждением оснастки, хотя, по данным некоторых источников, водяное охлаждение снижает срок их службы, потому будет целесообразно использовать сухое сверление с временными перерывами для охлаждения воздухом.

При сверлении неоднородного материала (например, железобетона) лучше использовать два вида сверл (по бетону и по металлу) для снижения риска изменения хода отверстия и повреждения оснастки. Чтобы предотвратить перегрев сверл необходимо периодически охлаждать их, используя воду или смазочное масло.

Работаем со стеклом и кафелем

Для получения отверстий в стекле и кафельной плитке используйте специальные сверла с конической твердосплавной напайкой. Для предотвращения соскальзывания с намеченной точки начала сверления наклейте на это место изолирующий материал, на плитке возможно слегка отколоть глазурь. Постоянно охлаждайте сверло и поверхность, используя воду, уксус или скипидар. Работу со стеклом и керамической плиткой проводите исключительно на малых оборотах двигателя, избегая повреждения швов и стыков.

Как избрать дрель

Безопасность

По электробезопасности имеющийся в широкой продаже электроинструмент относится к II классу: двойная рабочая изоляция, допустимо использование без дополнительного заземления, т.е. такую дрель можно через переходник включать в обыденную, не евро, розетку. На «железных базарах» можно повстречать инструмент I класса («промышленный»), с клеммой заземления на железном корпусе. В быту его использовать небезопасно, ну и патрон его в большинстве случаев под сверло с коническим хвостовиком (конусом Морзе), неприменимым для ударно-вращательного сверления. Потому не берите такую дрель, даже если она мощная и дешевая.

I класс обозначается на шильдике дрели, а если обозначения нет, корпус отчасти либо стопроцентно пластмассовый, и шнур с евровилкой – это инструмент II класса. III класс – электроинструмент на рабочее напряжение до 42 В (низковольтный) можно выяснить по обозначению класса на шильдике и по специальной вилке с плоскими накрест расположенными контактами. Для дома он подходящ, но неудобен: нужен мощнейший понижающий трансформатор.

По защите от попадания сторонних предметов и воды электроинструменты и оборудование маркируются знаками IP (Ingress Protection) с 2-мя цифрами после их: 1-ая – от сторонних предметов, 2-ая – от воды. Если защита по какой-нибудь позиции нулевая, заместо соответственной числа ставится буковка Х. Так, дрель IP32 – может употребляться вне помещения в неплохую погоду; IPХ2 – только снутри, IP34 – снаружи в туман и моросящий дождик, а IP68 можно работать во время самума в Сахаре и под водой.

Принципиально: 1-ая цифра 2 значит, что устройство защищено от проникания пальцев; например, штепсельная розетка имеет степень защиты IP22. Но это ни при каких обстоятельствах не означает, что, если патрон дрели с таковой же степенью защиты схватить рукою во время работы, то он сам по для себя остановится. Эталон IP не гарантирует защиту от дурачины.

Патрон

Обыденный трехкулачковый патрон точен и неплох при вращательном сверлении. При ударно-вращательном сверло в нем стремительно разбалтывается, а сам патрон теряет точность и может совсем выйти из строя: лопается резьбовая обойма кулачкового механизма. Для работ по жестким хрупким материалам трехкулачковый патрон подходящ при эпизодическом использовании или с алмазным рабочим органом в режиме только вращения.

В быстрозажимном патроне (его можно выяснить по рифленой пластмассовой обойме) сверло зажимается цангой. Таковой патрон лучше держит сверло при ударно-вращательном сверлении, но наименее точен и для тонких работ не много подходящ. Массивные дрели снабжаются двухгильзовым цанговым патроном – зажим и ослабление выполняются различными кольцами.

Покровитель SDS (Steck-Dreh-Sitzt, нэм. «Vstavil-povernul-сидя» Специальный Прямая система Либо, osobaâ rovnaâ системы, угол.) Izobreli в компании Bosh. Для машины работает SDS подходящий совсем: систему figurnyh пазов, SM. . РИС, полностью накрепко fiksiruet рабочий орган в соответствии с принципом kitajskoj головоломки; подменю сверла delaetsâ только 2 мА legkimi движения.

К огорчению, для слесарки и столярки SDS не годится: точность центровки сверла недостаточна. Переходник с трехкулачкового патрона на SDS смысла не имеет: он будет разбалтываться от вибрации, как и обыденное сверло. Потому дрель SDS несовместима с обыкновенной по посадке рабочего органа.

Примечание: посадка SDS бывает 3-х типов: SDS+, SDS Top и SDS Max. SDS Top применяется изредка, как промежный и в общем-то плохой вариант; SDS+ предназначен для одноручного инструмента весом до 5 кг; SDS Max – для томного двуручного.

Мощность и обороты

Покупая ударно-вращательную дрель для общих работ, не надо сберегать на мощности. Припас мощности нужен для сотворения нужного вращающего момента на малых оборотах. Наружняя черта коллекторного электродвигателя с поочередным возбуждением, используемого в дрелях, близка к безупречной, но маломощный мотор на малых оборотах перегревается от огромного тока. Также лучше приобрести, если нет в комплекте, переднюю накидную ручку.

Важны и наибольшие обороты дрели. Алмазный инструмент практически на очах «съедается» при частоте вращения наименее 1600-1700 об/мин; его обычная рабочая частота вращения – от 2500 об/мин. Твердосплавному инструменту нужно более 1500 об/мин. Если вы встретите дрель на 600-1200 об/мин – это специнструмент, для работ общего предназначения неприменимый.

Для четких работ по металлу идеальнее всего подходит обычная, только с вращением, дрель маленькой мощности – 120-200 Вт. К ней очень полезна будет станина, превращающая дрель в настольный сверлильный станок. А если вы раскошелитесь к тому же на поворотный стол к станине, то зубоврачебным бором можно будет фрезеровать маленькие детали.

Сеть либо аккумулятор?

Аккумуляторная дрель домашнему мастеру нужна в 2-ух случаях:

- Если работы на стороне – ваш более-менее постоянный приработок.

- Если у вас есть неэлектрифицированная дача либо гараж.

В любом случае дорогая проф дрель с литиевым аккумом и временем его заряда в 10-20 мин навряд ли себя окупит. Это вариант для экспертов, работающих изо денька в денек полную смену. А вам подойдет обыденный щелочной аккумулятор, заряжаемый 4-8 часов. В последнем случае, на отверстие-другое его можно «поднакачать» за полчаса.

Результат раздела

Все вышеперечисленное можно свести к последующим советам:

- Постоянные строй работы, включая металлоконструкции – нужен перфоратор и ударная дрель на 350 Вт и выше.

- Повторяющиеся домашние работы – ударно-вращательная дрель от 250 Вт.

- Для четкой сверловки – дополнительно четкая дрель для вращательного сверления на 120-150 Вт; лучше – со станиной.