Угольные электроды в сварочных работах применяются редко, но отказаться от них полностью профессионалы пока еще не готовы. Один из самых старых способов соединения металла обладает важными преимуществами по сравнению с металлическими аналогами.

Электродуговая сварка угольным электродом относится к числу самых старых способов соединения металлов. Она была изобретена еще в 1882 году. Автором разработки стал русский инженер Николай Бернардос. Со временем угольные стержни уступили свое место металлическим и на сегодняшний день применяются очень редко. Однако отказываться от них полностью пока еще рано.

Разновидности угольных электродов

Среди угольных электродов представленных на рынке, можно найти несколько разновидностей:

- Круглые стержни с добавлением меди. Применяются в разных сферах и могут иметь диаметр от 3,2 до 19 мм.

- Бесконечные омедненные. Очень экономичные изделия, которыми можно работать в течение долгого времени. Для них нужна специальная машинка. Диаметр 8 — 25 мм.

- Омедненные плоские. Имеют квадратное или прямоугольное сечение диаметром до 25 мм.

- Полукруглые с добавлением меди. Эти стержни применяются чаще всего. С одной стороны они плоские, с другой круглые. Это позволяет использовать их для любых задач. Диаметр может быть от 10 до 19 мм.

- Полые омедненные. Применяются для стружки и создания U-канавок. Их диаметр может варьироваться от 5 до 13 мм.

Принцип сварки

Выделяется два метода сварки в процессе работы с угольным электродом:

- правый, он подразумевает собой перемещение электрода справа налево, а присадка идет сразу за ним$

- левый, в такой ситуации стержень движется слева направо, а присадка – перед ним.

Правая сварка считается более действенной, в плане применения тепловой энергии в участке сварки. Таким способом удобнее производить сварку деталей большой толщины. Да и скорость самого процесса выше примерно на 20-30%. Однако на практике сварщики отдают большее предпочтение левой технологии.

Подводя итог следует сказать, что чаще всего угольные электроды применяются для сварки медных проводов, в домашних условиях они нашли свое применение в резке металлов. [Всего: 2 Средний: 1.5/5]

Наиболее популярные марки

На рынке можно встретить 2 основные разновидности угольных электродов. Это СК и ВДК. Они соответственно предназначены для обычной и воздушно-дуговой сварки.

На российском рынке чаще всего встречаются электроды Arcair от Esab. Ими выполняются такие работы:

- устранение дефектов;

- ремонт изделий и конструкций;

- удаление швов;

- подготовительные работы;

- удаление лишнего материала;

- обрезка лишней арматуры и фрагментов изделий.

Сварка нержавеющей стали угольным или графитовым электродом

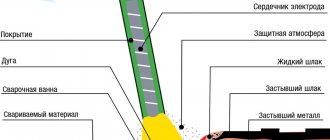

Сварка угольным электродом выполняется дугой прямого воздействия, то есть дуга проходит между свариваемым металлом и электродом. Сварка угольными электродами сопровождается, как правило, испарением самого электрода.

Сам процесс сваривания происходит постоянным током при прямой полярности. Вследствие того, что температура кипения и плавления электродов из угля имеет разницу примерно в 400 градусов.

При сварке угольными электродами процесс ведется без присадочного материала. Иногда он может проводиться и с присадочным материалом. Также сварку Вы можете проводить сваривание, предварительно уложив присадочный материал в разделку кромок. Сваривание без присадочного материала заключается в том, что происходит оплавление дугой кромок деталей будущего изделия. Сварку металлов с использованием подачи присадочного материала можно выполнять правым и левым способом.

Сварочный ток подбирают на основании толщины и вида покрытия электродов. Также в этом случае важно брать во внимание толщину свариваемых листов или деталей. В наше время сваривание графитовыми электродами достаточно распространено, однако многие профессиональные сварщики решают использовать другие электроды для сварки нержавеющей стали.

Все-таки многие используют угольные или графитовые электроды и с их помощью без проблем исправляют дефекты литья материала или готового изделия. Такую особенность многие профессиональные сварщики оценивают по достоинству, ведь не каждым видом электродов можно без проблем исправить дефекты литья или механические повреждения.

Если сварка нержавейки происходит внахлест, то качество сварки только поднимается. Многие профессиональные сварщики сваривают нержавейку стык в стык. Они это делают из эстетических соображений или по желанию заказчика. Никто не должен осуждать кого-то, если тот человек сваривает металла тем или иным способом. Разумеется, для более высокого качества и прочности сварного шва нужно сваривать внахлест. Однако если Вы профессиональный сварщик, то Вам уже можно производить сваривание стык в стык, потому что только профессионал может качественно сварить при таком сложном стыке деталей изделия.

Нержавеющая сталь очень востребована, поэтому если Вы хотите превратиться из новичка-сварщика в профессионала, Вам нужно обязательно научиться варить нержавейку. Без такого полезного умения Ваши услуги будут не сильно востребованы, ведь нержавейка применяется во многих отраслях производства.

Для более комфортного обучения Вам нужно сразу купить качественные электроды, которые будут обеспечивать высокую скорость работы и долговечность изделия. Для того чтобы купить по выгодным ценам электроды Вам нужно перейти на страницу нашего сайта «Контакты». Там Вы увидите ссылки на сайты заводов изготовителей наших партнеров, которые известны высоким качеством продукции и самыми выгодными ценами в России. Электроды ручной дуговой Электроды Broco Электроды для углеродистой стали

Воздушно-дуговая строжка металла. Сварка медных контактов

Данная технология к сварке имеет второстепенное отношение, но в сварочном производстве широко применяется на серьезных предприятиях, которые занимаются металлоконструкциями или литейным производством. Изобретение именуется воздушной строжкой и используется она для того, чтобы выполнять ремонт сварных швов или литейных заготовок в тех случаях, когда они не прошли дефектоконтроль.. Дело все в том, что при сварке больших толщин, когда провар металла достигает 30 мм и более, возможный внутренний дефект шва может располагаться на большой глубине ( читайте статью о методах дефектоскопии сварных швов). Конечно, добраться до этого дефекта можно разными способами, но воздушно-дуговая строжка в этом плане эффективнее всего: производительность и скорость работы увеличивается. Суть процесса заключается в том, что между деталью и угольным электродом зажигается мощная электрическая дуга , под ее воздействием сталь плавится, в то время как сжатый воздух, который подается в зону расплавленной ванны, выдувает жидкий металл. В итоге происходит быстрое удаление отдефектованных участков.

Для того, чтобы осуществить запланированное нужно иметь в наличии следующее:

• инвертор большой мощности минимум от 300А. При большом объеме работ используются аппараты до 1000А; • компрессор от 400л/мин., способный выдавать давление 6-10бар. • угольные омедненные электроды диаметром от 4 до 10 мм, рассчитанные на силу тока от 150 до 550А

Электрод угольный CARBON

• держатель для строжки, который на сленге сварщиков называется «Строгач». выглядит он как держатель электродов, только к месту, куда вставляется угольный электрод, подведен штуцер из которого выходит сжатый воздух. • к строгачу подсоединяется рукав с клеммой, внутри которого находится силовой кабель и шланг, по которому поступает воздух. Клемма подключается к сварочнику, а газовый шланг, соответственно, к компрессору.

Рекомендуемое оборудование: Aurora Pro Stronghold 500, данный инвертор хорошо справляется с поставленной задачей и мощный компрессор Aurora.

Примечание. Графитовый электрод, помимо прочего, удобно использовать для сварки медного кабеля в местах скруток во время разводки электрики. Этот способ позволяет получить надежные контакты, при этом нет необходимости пропаивать их оловом по всей длине скрутки. Достаточно поставить на ее конце одну точку и оплавившиеся провода создают монолитный контакт, который имеет высокую прочность и долговечность.

Сфера применения

Угольные электроды находят применение при производстве следующих работ:

- Сварка.

- Наплавка.

- Удаление дефектов на поверхности.

- Резка.

- Строжка.

Работа с угольными электродами возможна при обработке практически всех видов материалов: сталь, чугун, бронза, цветные металлы. По сравнению с обычными электродами, имеющими металлический стержень, сфера применения является более широкой. Преимуществом является уменьшение времени процесса сварки.

При работе с чугуном и бронзой следует затачивать конец электрода под углом 65 градусов, а при работе с цветными металлами — 30 градусов. Электроды угольные сварочные работают при постоянном токе. Полярность при этом следует устанавливать прямую, чтобы избежать перегревания электрода. В домашних условиях можно использовать угольный электрод, извлеченный из батарейки. Это находит применение при небольших работах с тонкостенными конструкциями.

Наиболее часто угольные электроды применяют при резке воздушно-дуговым способом. Она заключается в том, что расплавленный металл подвергается воздействию потока сжатого воздуха. Электрод при этом зажимают в специальном держателе. При этом процессе происходит большой выброс расплавленного металла, поэтому не следует забывать принимать меры предосторожности и безопасности.

Описание процесса и его назначение

Технология строжки заключается в выдувании расплавленного металла струей сжатого воздуха. Ее применяют для удаления части металла с поверхности целиком или полосами, в том числе:

- для удаления фрагментов в сварных конструкциях;

- создания канавок и занижений в толстостенных деталях;

- вырезания дефектов;

- выборки некачественных швов.

При строжке угольным электродом используют его способность расплавлять дугой металл. При этом сам графит практически не горит, только возле дуги оплавляется медная обмазка. Держак специальной конструкции, строгач, рядом с зажимом имеет отверстия для выхода газа. Кроме силового кабеля, к нему подключается шланг для сжатого воздуха, углекислого газа или аргона. Воздух нагнетается компрессором, газ подается из баллона.

Электрическая дуга нагревает и расплавляет металл, воздух сильной струей выдувает его. На месте сварной ванны образуется выемка в металле. Электродуговая строжка применяется для создания канавок и пазов в деталях, удаления бракованного шва.

При плазменной строжке газ используется одновременно для расплавления металла и его выдувания. Плазменная дуга моментально нагревает металл до температуры плавления и выше. Он буквально испаряется с зоны строжки и резки.

Плазменная строжка самая производительная из всех остальных видов поверхностной обработки деталей. За один проход резака выбирается полоса до 5 мм глубиной и 8 мм шириной.

Недостаток такой обработки – в выделении большого количества вредных газов. Работа оборудования сопровождается сильным шумом.

Классический способ ремонта сварных конструкций и разделывания дефектов заключается в газокислородной резке. Самый старый и производительный способ основан на принципе нагрева с помощью газовой горелки. При сварке добавляется присадочная проволока, которая плавится вместе с кромками. Для строжки и резки достаточно сильного нагрева стали, чтобы она начала окисляться. Жидкий, расплавленный металл выдувается вместе с газом.

Газокислородная резка применяется для раскроя толстого металла. Она прожигает лист толщиной 100–120 мм за считаные секунды и продолжает без остановки резать его по заданному контуру. При ручной строжке за один проход выбирается полоса в 80 мм. Специальные автоматы могут удалять сразу за один проход полосу в 300 мм на одном резаке. В массовом производстве используют мощное оборудование с несколькими горелками. Предел по ширине снятия металла может достигать 3000 мм. Максимальная глубина ограничена 15 мм.

С развитием электродуговой и плазменной сварки газокислородная резка применяется для удаления с литья прибылей, накопителей. Строжкой вымывают трещины, раковины, наплывы.

При строжке дефектов металла в отливках пламя газовой горелки используется и как контрольный инструмент для высвечивания и устранения трещин и раковин. В струе горящего газа края трещин нагреваются быстрее основного тела детали и светятся узкими полосками оранжевым и желтым цветом.

В начале газовой строжки начальную точку на детали нагревают до красного цвета. При этом мундштук должен располагаться под углом до 70⁰, ядро пламени должно касаться поверхности детали. После прогрева поверхности листа мундштук поднимается на 15 мм, и после пуска кислорода угол наклона уменьшается в зависимости от глубины строжки. Глубину канавки увеличивают также повышением давления кислорода.

При массовом производстве машин газокислородным методом делают черновую выборку пазов и канавок в крупных деталях под дальнейшую обработку резанием. Работают, в основном, низколегированными сталями. Углеродистые и высоколегированные стали после газокислородной строжки требуют термической обработки для снятия напряжений от местного нагрева.

Все виды строжки можно производить в любом положении детали. Следует только соблюдать особую осторожность при работе с потолком, чтобы расплавленный металл не капал на сварщика.

Теплопроводность углеродистых и легированных сталей ниже простых. При нагревании и резком охлаждении они подкаливаются с изменением кристаллической решетки. При этом возникают внутренние напряжения, которые могут привести к разрушению детали. Необходимо делать нормализацию или отжиг, чтобы выровнять структуру, снять напряжения.

Особенности процесса

Электроды, сделанные из угля, отличатся от металлических тем, что относятся к неплавким. Это значит, что при сварке они играют роль проводника электричества, но не становятся частью сварочной ванны.

В ходе работы угольные стержни разогреваются до очень высокой температуры. А если продолжать нагрев, то практически сразу из расплавленного состояния они перейдут в состояние кипения (к слову, уголь кипит при температуре 4200 °C).

Из-за особенностей материала использовать в процессе сварки можно только постоянный электрический ток прямой полярности. Соответственно, минус (катод) здесь должен находиться на электроде, а плюс (анод) на металлической поверхности изделия.

При работе с угольными электродами сварщику, как правило, требуются присадочные элементы. При этом сваривать можно двумя путями:

- слева направо (в таком случае присадка оказывается позади электрода);

- справа налево (впереди находится присадка).

Интересно, что при сварке слева направо тепловая энергия используется эффективнее, и это позволяет увеличить скорость работы. Однако на практике чаще можно встретить технологию «справа налево» – она привычней.

Общая информация о сварке угольными электродами

Этот тип сварки используется достаточно редко. Структура основы материала не подходит для сваривания большинства металлов. Однако есть сплавы, в работе с которыми он проявляет себя хорошо.

Это цветные металлы, низкоуглеродистая сталь или чугун, толщина которого не превышает 3 мм. А также при спайке проводов из меди.

Ключевой показатель этого материала заключается в том, при воздействии высоких температур он не плавится. Происходит лишь плавка и испарение медного покрытия поверхности присадочного материала.

Из-за такой структуры смешения присадочного материала с металлом детали не происходит. Это дает минимальны расход стержня, а для сварщиков, работавших с плавящимся типом – непривычные характеристики процесса.

Сваривание металлических поверхностей при применении неплавящихся присадочных материалов происходит смешением металла самих деталей. Под воздействием высоких температур края детали расплавляются.

Расплавленный металл заполняет сварочный стык, формируя полотно шва.

В случае, если размер зазора между деталями не позволяет формировать надежный шов только за счет смешения основных металлов, для соединения используется присадочная проволока.

Преимущества и минусы

Далее поговорим о достоинствах, а так изъянах характерных для графитированных электродов.

Преимущества.

- Эти виды стержней очень стойкие к воздействию тока.

- Благодаря хорошей электропроводности износ стержня минимален.

- Электроды графитированные не окисляются при работе с высоким температурами, поэтому могут находиться в пользовании гораздо дольше.

- Достаточно стандартного оборудования.

Недостатки.

- Не имеют широкого области применения. Для использования в определенных условиях придется покупать наконечники разных форм и другой материал.

- В процессе использования в основном металле может быть увеличено количество углерода.

- Его сложно использовать для сварки тонких соединений, поскольку диаметр у такого стержня менее 6 мм отсутствует.

Свойства и свариваемость алюминия

В первую очередь следует разобраться со свойствами металла. Когда идет сварка алюминия электродом, то любой мастер сможет заметить, что поведение сварочной ванны заметно отличается от стальных изделий. Это обусловлено высокой жидкотекучестью материала. В расплавленном состоянии алюминий не вязкий, а больше напоминает воду, так что формирование шва в данном случае становится физически сложным процессом. По этой же причине практически невозможно провести нормально потолочную и вертикальную сварку. Даже в горизонтальном положении приходится использовать пониженный ток.

Также стоит отметить главного врага нормальной свариваемости – оксидную пленку. Она постоянно образуется на алюминии, а также скорость ее образования является достаточно высокой. Она вредна тем, что имеет температуру плавления выше, чем у алюминия практически в три раза. Если ее не убрать, то капли расплавленного металла будут обволакиваться ею и не смогут нормально соединиться и шов получается неровный, расплывчатый и не выполняет свою функцию должным образом.

Оксидная пленка при сварки алюминия электродом

К одному из свойств металла можно отнести высокий коэффициент расширения, который обеспечивает усадку, отличающуюся от сталей. Если неправильно действовать, то деталь может получиться деформированной, когда начнет остывать. Для этого следует сделать грамотный расчет расходного материала, чтобы он в должной мере заполнил место соединения. Не стоит забывать и о температурных деформациях, которые нередко встречаются при работе с тонкими листами. Сварка алюминия в домашних условиях должна проводиться с учетом высокой электропроводности и теплопроводности материала.

Оксидная пленка при сварки алюминия электродом

Проблемы возникают в основном в швах уже после того как завершена сварка. Часто приходится иметь дело с трещинами и порами. Металл подвержен образованию напряжений, которые могут получиться из-за имеющегося в сварочной ванне водорода. Он попадает в металл, а затем пытается выбраться наружу, из-за чего через некоторое время в целом шве могут появиться трещины. Если не обеспечить достаточную защиту от кислорода из атмосферы, могут появиться поры на поверхности соединения, так что обмазка электрода перед употреблением должна быть просушена и тщательно подобрана, соответственно особенностям данного процесса. Сварка алюминия обычным электродом, а также его сплавов этого металла, проводится согласно ГОСТ 14806-80.

Устройство и характеристики

Угольные электроды — это стержни круглого или прямоугольного сечения, изготовленные из электротехнического угля, который представляет собой смесь углерода (в виде кокса или антрацита), сажи и связующих веществ (каменноугольная смола или жидкое стекло). Круглые изготавливают методом экструзии и поставляются потребителям в виде стержней диаметром от 4 до 18 мм и длиной 250÷700 мм, а прямоугольные — методом прессования в формах. Помимо типоразмеров ГОСТ также применяются специальные стержни увеличенной толщины (15х15, 20х20 и т. п.), изготовленные по ТУ.

Угольные электроды намного дешевле и прочнее графитовых. Но удельное сопротивление электротехнического угля в несколько раз выше, чем у графита. Поэтому для улучшения электротехнических характеристик угольных стержней их поверхность покрывают медью.

В качестве примера в таблице приведены основные параметры круглых омедненных угольных электродов марки ВДК длиной 305 мм.

| Диаметр (мм) | Рабочий ток (А) | Удаление металла (г/см) | Канавка (ширина/глубина) (мм) | Толщина реза (мм) |

| 4 | 150÷200 | 10 | 6÷8/3÷4 | 7 |

| 6 | 300÷350 | 18 | 9÷11/4÷6 | 9 |

| 8 | 400÷500 | 33 | 1÷13/6÷9 | 11 |

| 10 | 500÷550 | 49 | 13÷15/8÷12 | 13 |

Обязательное условие применения этих изделий — выполнение работ только на прямой полярности. При обратном включении дуга очень неустойчива, качество шва из-за науглероживания металла получается низким, рабочая температура угольного стержня гораздо выше, что увеличивает скорость его испарения.

Преимущества

- Сварка алюминия плавящимся электродом является самым простым и доступным вариантом, который может использовать практически любой сварщик, так как для него требуется минимальный комплект оборудования;

- Подготовительные процедуры проходят достаточно быстро, а также после работы не требуется много времени, чтобы вернуть все в первоначальный вид;

- Расходные материалы, которыми здесь выступают электроды, очень доступны, распространены и имеют относительно невысокую стоимость;

- Себестоимость сварки намного ниже, чем при использовании других методов;

- От мастера не требуется большой опыт владения другим оборудованием, так как все происходит по самой стандартной схеме.

Недостатки

- Качество соединения сильно страдает из-за недостаточной защиты сварочной ванны, которую обеспечивает покрытие электрода;

- Подбор электродов может стать серьезной проблемой, если неизвестно, с каким именно сплавом металла ведется работа;

- Требуется использовать флюс в качестве дополнительного расходного материала;

- Высокая скорость электросварки затрудняет нормальное формирование шва.

Способы сварки электродом

Технология сварки алюминия электродами предполагает использование нескольких различных методов, которые чаще всего встречаются в частной и промышленной сфере.

Сварка обыкновенными плавящимися электродами с покрытием. Здесь используется стандартный сварочный трансформатор, который применяется и для сварки других металлов. В таком случае, технология сваривания ни чем не отличается от стальных швов, но результат может оказаться не высшего качества, так как из-за плохой сварки алюминия возникает ряд проблем.

Сварка алюминия неплавящимся электродом. Здесь уже отпадает проблема с подбором присадочного материала, так как ванна формируется из металла самой заготовки, но для этого сами детали должны иметь толщину, как минимум, 3 мм и вариться встык. Здесь уже имеются свои нюансы проведения работы, так как нужно обеспечивать защиту сварочной ванны.

Сварка алюминия угольным электродом с применением газа. В данном случае, в дополнение к неплавкому электроду используют защитный газ, который подается из специальной горелки. Это может быть сварка алюминия без аргона, к примеру, с ацетиленом или пропаном и прочими газами, так как все зависит от их наличия у мастера.

Выбор электрода и марки электродов сварки алюминия

ОЗАНА-1 – используется при сваривании деталей и конструкций из технического алюминия в чистом виде. Работа ведется с такими марками как А0, А1, А2, А3.

Электрод ОЗАНА-1

ОЗАНА-2 – применяется для заварки литейного брака и наплавочных работ на деталях, которые сделаны из кремниевых сплавов алюминия. Работа ведется с такими марками как АЛ4, АЛ9 и АЛ11.

Электрод ОЗАНА-2

ОК 96.10 – данный тип относится к щелочно-солевому покрытию, которое хорошо подходит для сварки технического алюминия. При выборе режима сварки для них следует понижать напряжение, так как скорость плавления этих изделий, примерно, в три раза выше, чем у стальных.

Электрод ОК96.10

ОК 96.20 – здесь используется щелочно-солевое покрытие, которое хорошо подходит для сварки металлопроката из различных сплавов металла, вы частности, алюминия с марганцем или с магнием. В самом электроде используется стержень из алюминиево-марганцевого сплава. Перед использованием электроды нужно подогреть до 150-300 градусов Цельсия, что выходит из-за высокой гигроскопичности покрытия.

Электрод ОК96.20

«Важно!

Практически во всех случаях сварка проводится в нижних положениях, лишь за некоторыми исключениями, когда это возможно в вертикальном с ограничениями.»

Подготовка металла к сварке

Перед самим свариванием следует провести подготовительную процедуру, которая поможет улучшить качество соединения. Начинается она с зачистки поверхности металла механическим способом. Металлической щеткой или наждачной бумагой следует снять слой загрязнения, масла и других налетов, В том числе и окислительной пленки, которые будут мешать сварке. После этого можно обработать края деталей растворителем, таким как ацетон, который поможет убрать оставшиеся вещи после механической очистки. Если деталь оказывается слишком толстой, то для нее может потребоваться разделка кромок. Она необходима при толщине о 4 мм и выше.

Инструкция

- Проводится предварительная обработка деталей, как это описано выше;

- После этого на поверхность свариваемых заготовок наносится флюс в местах сварки;

- Подогреваются электроды;

- Металл также иногда нужно подогреть, особенно при большой толщине, чтобы расплавить флюс и испарить влагу;

- Можно приступать к сварке;

- Дать остыть, постепенно подогревая шов пламенем горелки;

- Проверить качество соединения.

«Важно!

Не стоит забывать, что из-за большой скорость плавления электрода скорость сварки алюминия возрастает.»

Чтобы все прошло более точно, следует посмотреть сварка алюминия электродом видео.

Режим сварки

Угольный электрод для сварки входит в категорию неплавких электродов, что и отличает его от других металлических стержней. Таким образом, осуществляя сварочные работы с таким изделием, можно применять исключительно постоянный ток прямой полярности. Это означает, что минус подсоединяется к электроду, а плюс к заготовке из металла.

В определенных ситуациях для сварки необходимо использовать присадочный элемент. Например, при отбортовке тонких металлических заготовок. Такая процедура будет более выгодной и простой. На рынке представлен большой выбор присадок, которые используются при таком виде сварки. Например, если вы работаете с медью, лучше отдать предпочтение бронзовому присадочному материалу.

Также следует обращать внимание на параметры сечения присадочной проволоки или пластины. Если оно больше, то существует риск того, что шов не проварится. При недостаточном сечении – наоборот можно его пережечь.

Совет! Выбирая для сварки электроды угольные омедненные, выбирайте присадочный материал, опираясь на толщину соединяемых заготовок.

Сварка графитовым стержнем своими руками

При изготовлении миниатюрных самоделок порой требуется сварка тонкостенных деталей, которые обычный сварочный аппарат просто прожигает. В таком случае для сваривания заготовок можно использовать автомобильную или мотоциклетную аккумуляторную батарею. Такое решение также подойдет и для соединения скруток электропроводов в распределительных коробках.

Комплектующие:

- аккумуляторная батарея 12В;

- зажимы крокодилы – 3 шт.;

- мощные медные провода желательно длиной до 1 м – 2 шт.;

- батарейка R20 (подойдет использованная).

Сборка сварочного аппарата

В качестве сварочного электрода в данной самоделке будет применяться графитовый стержень из батарейки R20. Он легко извлекается после распила ее корпуса по кругу.

На зачищенные от изоляции концы проводов закрепляются зажимы. На одном кабеле ставится 2 крокодила, а на втором один зажим и графитовый стержень.

При сборке не нужно использовать длинные провода. Мощности аккумулятора слишком мало, чтобы преодолевать их сопротивление. Чем короче кабель, тем лучше.

Провод с двумя зажимами присоединяется к минусовой клемме аккумулятора. Крокодил кабеля со стержнем ставится на плюсовую клемму.

Как пользоваться

Перед началом сварки свободный крокодил от минусовой клеммы аккумулятора зажимается на одной из заготовок. Он будет выполнять функцию массы. Стержень при этом будет работать как электрод. Его конец кратковременными касаниями прикладывается к месту наложения шва.

Электрод греется, поэтому его лучше удерживать плоскогубцами. Графит раскаляется и начинает плавить тонкий металл. Чтобы не прожечь деталь, электрод следует медленно вести по линии стыка заготовок, иногда прерываясь.

В первые секунды графит сильно дымит, пока на нем не перегорят остатки электролита из батарейки.

Варить можно швом или делать точечную сварку. В последнем случае стоит предварительно сверлить отверстия в верхней соединяемой детали. Это приспособление также подходит и для пайки. Им можно раскалять деталь, после чего прикладывать к ней припой.

Сварка аккумулятором изнашивает батарею, поэтому этим способом не стоит увлекаться. Важно держать электрод замкнутым не более нескольких секунд за один раз.

При нагрузке от сварки батарея нагревается и может разорваться. Сигналом к этому будет исходящий от нее шум кипения электролита. Чем больше аккумулятор, тем крупнее и толще заготовки можно сваривать.

Обычно заряда батареи достаточно для работы на протяжении нескольких минут.

Автономная сварка от аккумуляторов своими руками!

Сварочный аппарат использует достаточно низкое (десятки Вольт) напряжение и большой ток, чтобы создать дугу, которая, собственно и расплавляет металл.

А что если использовать для этой цели не сетевое напряжение с громоздким трансформатором, а… аккумуляторы? Неожиданно, правда? Но тут нет ничего невозможного.

Обычные аккумуляторы дают почти то же напряжение, которое нужно для сварки, только ниже – 12 Вольт.

Теоретически, можно получить дугу и от одного 12-вольтового аккумулятора, но она будет настолько короткая, что варить с её помощью – та ещё морока. Для надёжной и удобной работы понадобится три свинцовых аккумулятора на 12 Вольт, которые в сумме дадут 36 Вольт.

Лучше всего взять автомобильные – их тока хватит даже на толстые электроды (4 мм), но можно использовать и батареи от бесперебойников или мотоциклетные.

В этом случае придётся ограничиться тонкими электродами (не толще 2 мм), а сама сварка будет занимать больше времени.

Схема

Схема простая, но обратите внимание на следующие тонкости:

- все соединения должны быть очень хорошими, так как на низком напряжении сильно возрастает нагрев и потери при плохом контакте (лучше всего использовать токопроводящую пасту);

- сечение проводов между аккумуляторами и от аккумуляторов к зажимам не должно быть меньше 16 кв. мм (лучше – 25 квадрат), само собой, подойдёт только медь;

- к детали (то есть зажиму “масса”) подключается не минус, а плюс – соответственно, минус присоединяется к электроду, а сварку нужно производить “синими” электродами (например, МР-3С);

- если электрод залип, постарайтесь его отодрать, так как долгая работа в режиме короткого замыкания вредна для батарей – у них нет встроенной защиты (см. также ниже);

- для защиты батарей от перегрева при сильном “залипе”, включите между аккумуляторами короткий кусочек провода на 2,5 квадрата, лучше на винтовом зажиме, чтобы его можно было легко поменять: при сильной перегрузке он сгорит и не даст аккумуляторам перегреться.

Выводы

Конечно, этот “сварочный аппарат” не так удобен, как обычный, в конце-концов, аккумуляторы разрядятся и их придётся заряжать. Но если вам нужно варить нечасто и вдали от розеток 220 Вольт, это решение имеет право на жизнь.

Сварка медных жил проводов графитовым электродом

В современном соединении проводов все больше находит применение угольный электрод для сварки концов медных проводов. Этот способ заменяет устаревший метод спаивания медных жильных скруток. При этом не требуется применение припоя и флюса.

Задача сварки такая же, как и при пайке – это обеспечение надежного и долговечного контакта между двумя, а то и несколькими проводами, так как обычным соединением добиться этого невозможно.

На поверхности меди со временем непременно появляется пленка из-за окисления. После процесса сваривания место соединения жил сваривается отличительно, чем при спаивании, спайка происходит лишь на кончике.

Однако и такой образованный контакт при завышенной нагрузке предотвращает перегрев сваренных жил кабелей.

Графитовый электрод для сварки

Из-за своих технических характеристик графитовый электрод легко режется, медленнее расходуется, не растрескивается при сварке.

Как показывает практика, сварка жил проводов производится в распределительных коробах. Расположение коробок довольно высоко, поэтому вам для сварки необходимо будет использовать сварочное переносное оборудование.

Применяют для этих целей промышленные аппараты, применение которых целесообразно в профессиональном плане. Если есть возможность, то можно собрать сварочный аппарат самому. Однако, для большинства отлично подойдут аппараты инверторного типа, которые в большом ассортименте представлены в магазинах. Они компактны, мобильны, легки и к тому же есть регулировка нужного вам тока сварки.

Типы электродов для сварки медных жил проводов

При сварке медных жил должны применяться соответствующие электроды. Об угольных электродах мы уже упоминали. Существует также графитовый тип электродов. В качестве электрода в домашнем обиходе могут быть применены стержни батареек, щетки коллекторных двигателей и подобные изделия, которые выполнены из графита.

Стержни из графита хорошо заменяют покупные электроды, за исключением лишь одного, что на них отсутствует омеднение, но это решаемо путем усовершенствования держателя.

Для этого необходимо будет применить зажим типа «крокодил», как для электрода, так и для соединения массы. Они не будут такими громоздкими, как штатные, поэтому вам будет удобней работать в распределительных щитках.

Конечно же, вам необходимо будет позаботиться и о дополнительной изоляции ручек.

Состав и технические характеристики

Основным компонентом угольных стержней является угольный кокс. Помимо него, в составе есть металлический порошок, придающий электроду прочность и смола, соединяющая все компоненты. Диаметр таких электродов может быть различным — от 1,5 мм до 300 мм.

Помимо размеров и сечения, угольные электроды имеют и другие параметры:

- Сила тока, которая подается на электрод. Она зависит от материала и оборудования, с которым вы работаете.

- Формы и размеры канавок. Они зависят от конца стержня и его размеров. Самыми популярными являются большие электроды, которыми можно работать с массивными деталями.

- Толщина среза зависит от мощности тока. Но здесь нужно внимательно следить за тем, чтобы изделие выдержало и не проплавилось.

Разновидности и их свойства

Угольный электрод – это изготовленный из угля твердой марки расходный материал. В его составе имеются добавки, определяющие характеристики сварочного стержня. Чтобы состав держал форму и мог использоваться в работе, в смесь добавляется смола.

Электроды угольные подходят для работы со всеми металлами, начиная от тугоплавких и заканчивая материалами с небольшим удельным весом, с большим количеством пор. Диаметр стержней варьируется в широком диапазоне значений – от 1,5 до 25 мм. По длине они тоже очень отличаются. Самый короткий электрод по длине достигает всего 25 мм, а самый длинный – 300 мм. Расходники такой большой длины востребованы для сваривания швов в труднодоступных местах. Электроды отличаются и формой. Они бывают круглыми, прямоугольными, полыми или полукруглыми.

Для работы специалисты наиболее часто применяют круглые и полукруглые, которые являются оптимальным выбором для формирования сварного соединения стандартной конфигурации. Прямоугольные являются идеальным вариантом в случаях, когда требуется устранить изъяны на металлической поверхности. С помощью полых электродов можно создать в месте стыка канавку в форме буквы «U».

Кроме обычных в арсенале сварщиков есть и омедненные угольные электроды. Они применяются для придания прочности сварному соединения и создают на поверхности стыка медное покрытие в виде напыления. Остальные эксплуатационные показатели данных расходных материалов ничем не отличаются от обычных.

Угольные электроды в домашних мастерских

Схема сварки медной проволоки.

Для работы с ними кустарным образом вполне подойдет традиционный электродуговой сварочный аппарат. Одна из преимущественных сторон – очень скромная сила тока для создания электрической дуги благодаря низкой теплопроводности: вполне хватает 3 – 5 А.

Электрическая угольная дуга может быть протянута на длину до 50-ти мм, ее очень легко и комфортно вести вдоль будущего шва из-за медленного испарения электрода во время сварки и отсутствия эффекта прилипания.

Учиться сварке с угольными электродами на примерах соединения проводов, металлических заготовок с тонкими краями и т.д. – чудесная возможность освоить все навыки быстро и эффективно.

Важный совет: заниматься этим видом сварки нужно только в закрытых помещениях. Дело в том, что дуга в таких технологиях может потухнуть при малейшем дуновении ветра, не говоря уж о газовых потоках, магнитных полях и других факторах внешней среды.

Лучше всего заточить электрод с обоих концов: в этом случае не нужно будет тратить лишнего времени не перестановку расходника в держателе. Кроме того, снизится риск перегрева расходника при сварке.

А с заточенными концами держатель может разворачиваться на 180° при перегреве одного конца, чтобы продолжать работу другим концом. Это позволит в том числе сэкономить на расходных материалах.

Иногда применяют неплавящиеся угольные электроды для сварки шин из меди в трансформаторах на подстанциях. Варят и медные провода, но это главным образом в мелких мастерских кустарного характера.

В качестве присадочных материалов самым лучшим вариантом являются прутки из бронзового сплава. Они бывают с разными диаметрами, которые нужно подбирать, исходя из толщины соединяемых металлических заготовок, которая используется в расчетах по специальной формуле.

Еще одним видом работ, в которых используются угольники, является резка металлов.

Сварка медных проводов графитовым электродом своими руками — инструкция

Соединить несколько медных проводов можно разными способами. Сварка занимает среди них особое место, поскольку по надёжности является одним из лучших методов.

Полученное таким образом соединение отличается прочностью, хорошей электропроводимостью, отвечает максимальным требованиям безопасности и служит долгие годы.

Для сваривания проводов применяют графитовый электрод, обладающий несколькими неоспоримыми достоинствами.

Инверторный сварочный аппарат

Инверторный аппарат обладает явными преимуществами перед другими приборами:

- Малогабаритные параметры;

- Небольшой вес;

- Регулировка параметров тока;

- Наличие переносного ремня (удобно производить работы на стремянке, в распределительной коробке);

- Устойчивая дуга, зажигающаяся при малых токах;

- Качество сварных соединений;

- Меньшее энергопотребление, не изменяющее напряжение бытовой электрической сети.

Кроме того, сварку производят трансформаторными приборами, аппаратами, станциями, устройствами, сделанными самостоятельно (при наличии определенных навыков).

Простота эксплуатации аппарата дуговой точечной электросварки скруток своими руками сделала его наиболее распространенным. Основные параметры данного оборудования:

- Ток электрической дуги;

- Напряжение сети, образующее дугу;

- Тип электрического тока (переменный, постоянный).

Технология сварных работ

Сварные работы необходимо производить с использованием защитной маски, очков, рукавиц, специальной одежды. Существует возможность обжечься раскаленным металлом, «поймать зайчиков».

Сварка медных проводов в домашних условиях инвертором производится с применением графитовых, угольных электродов. Заменить электроды можно угольным стержнем отработавшей батарейки.

Ориентировочный диапазон сварочного тока:

- 2 жилы, сечение каждой 1,5 мм² – 70 А;

- 3 жилы, сечение каждой 1,5 мм² – 80-90 А;

- 2-3 жилы, сечение 2,5 мм² – 80-100 А;

- 3-4 жилы, сечение 2,5 мм² – 100-120 А.

Используемая при изготовлении электропроводов медь – разного состава, качества, что определяет применяемый режим сварки. Показатели оптимально подобранного режима: электрод не липнет к сварному месту, дуга устойчива. Данное сочетание удается удерживать при наличии опыта сварных работ.

- Снимается изоляционная оболочка медного кабеля (7-10 см);

- Выполняется скрутка многожильных проводов;

- Скруток медных проводов подрезается, чтобы образовался ровный срез. Оставшаяся длина скрутки – 5 см;

- На скрутке размещается медный зажимной механизм отведения избыточного тепла, подключается заземление («масса»);

- Срез скрутки подносится к электроду;

- Производятся сварные работы до появления на конце проводов расплавленного медного шарика, достаточно 1-2 сек;

- После сварка медных скруток прекращается, чтобы изоляционный материал остался целым;

- Остывшие концы проводки необходимо изолировать (изолента, термоусадочная трубка).

Кроме того, необходимо своевременно менять наконечник медный сварочный, который удерживает электрод во время сварки. Основная функция – подавать электрический ток электродному стержню.

Его состояние определяет качество сварного шва: отверстие внутри наконечника должно плотно удерживать стержень, но оно быстро теряет свои свойства в процессе сварных работ.

Наконечник медный сварочный изнашивается, требует замены чаще всего.

Электроды для сварки проводов

Выбор подходящего типа электрода определяет качество проделанной работы. Необходимо выбирать сварочные средства, оптимально отвечающие параметрам предстоящего процесса. Общая классификация данных средств, применяемых в сварочном процессе, включает электроды для:

- Легированной стали;

- Высоколегированной стали с нестандартными параметрами;

- Наплавки металла (нанесение металлического сплава, металла на поверхность предмета путем сварки плавлением);

- Цветных металлов;

- Конструкционной стали;

- Чугуна.

Покрытие электродов определяет следующую типологию:

- А – кислотное покрытие (окись железа, кремния, марганца);

- Б – основное покрытие, позволяющее производить сварку постоянным током переменной полярности. Содержит карбонад кальция, фтористый кальций;

- Ц – целлюлозное напыление создает газовую защиту при сварке (мука, соединения органического происхождения);

- Р – рутиловое (рутил, органические, минеральные составляющие) обеспечивает малый процент разбрызгивания металла, газовую защиту.

Электроды для сварки проводов:

- Угольные – электротехнический уголь;

- Графитовые – кристаллический углерод.

Популярные марки

Среди электродов отечественного производства наиболее популярными являются следующие:

- ЭГ— графитированный, производится из нефтяного кокса с добавлением каменноугольного пека. Выдерживает плотность рабочего тока до 25 А/см2. Комплектуется ниппелями, применяется в электропечах для плавки руды и для сварки металлов в различных сочетаниях, например, сварка нихром-медь.

- ЭГС— вместо нефтяного коса используется игольчатый. Такие изделия используют в электропечах на сталелитейных заводах и установках рафинирования металлов.

- ЭГП дополнительно пропитываются пеком. Применяется в установках электродуговой резки, в литейных производствах.

- ЭГСП— изделия на базе игольчатого кокса, с усиленной пропитки пеком. Используются для того, чтобы сваривать цветные металлы, а также в плавильных печах различного назначения.

Графитовые электроды для сварки

Состав – графит, углеродное вещество темно-серого цвета с металлическим отблеском. Мягкий материал позволяет легко разрезать элементы. Графитовые электроды для сварки показывают лучший итог по сравнению с угольными.

- Графитовый электрод остается целым во время сварочного процесса;

- Стоимость ниже угольного;

- Подходят к инверторным сварочным аппаратам, оборудованным регулированием силы тока;

- Соединение проводов сваркой графитового стержня отличается прочностью, надежностью;

- Сварка графитовым электродом обеспечивает сопротивляемость металла к окислению.

- Низкий расход при сварочных работах благодаря высокой температуре плавления (выше, чем у меди в четыре раза);

- При сваривании проводов графитовым электродом возможно заменить его подручными графитовыми изделиями (графитовый стержень, щетки коллекторных двигателей, стержни батареек);

- Отсутствие омеднения графитовых заменителей решается применением зажима «крокодил» для электрода вместо стандартных держателей, также «крокодил» применяется для соединения массы.

- Сварка проводов в распределительной коробке своими руками с данными зажимами удобнее из-за их меньших габаритов.

Процесс производства

В качестве сырья для производства используют как природный уголь, добываемый из месторождений, так и искусственно полученный графит. Связующим веществом служат различные смолы. Производство разбивается на следующие технологические стадии:

- экструзия стрежневидных заготовок при большой температуре и давлении;

- окончательная формовка и охлаждение;

- нарезка резьбы;

- омеднение.

Для выпуска изделий определенного назначения в материал добавляют небольшие количества металлических присадок.

Угольные электроды для сварки медных проводов

- Температура плавления 3800⁰ С, кипения – 4200⁰ С, поэтому процесс плавления незаметен, фиксируется испарение;

- Сварочные работы угольным электродом проводится на прямой полярности;

- Сварочный процесс угольным электродом сопровождается воздействием внешних факторов (ветер, газовый поток);

- КПД сварочной дуги ниже;

- Область применения: сварочные работы по тонколистному металлу, цветных сплавов, исправление дефектов металлического литья;

- Способы сварочных работ: без присадочного материала, подача присадки в дугу, укладка присадочного металла на шов;

- Наиболее распространенный способ – оплавление края свариваемых элементов (безприсадочный);

- Величина сварочного тока определяется толщиной металла, видом соединения;

- Разогреваясь, угольные электроды для сварки медных проводов быстро расходуются;

- Создает сварочную дугу высокой температуры (даже при заниженном токе).

Рекомендации

Полезные советы, благодаря которым сварка проводов своими руками пройдет качественно:

- Использование при сварных работах неомедненных графитовых стержней для медных проводов своими руками. Выгорание угла электрода приведет к снижению сопротивления, долгому контакту, что ухудшит качество соединения электропроводки.

- Формированию необходимой формы шарика медной спайки способствует предварительная подготовка графитового стержня: внутри торца делается углубление.

- Использование альтернативы заводским стержням (отработанные батарейки, троллейбусные токосъемники и т.д.).

- Использование защитной маски, очков, рукавиц, специальной одежды обязательно.

- Сварка скруток проверяется подачей на сеть максимального напряжения. Отсутствие нагрева – показатель качественного соединения.

- Пайка или сварка медных проводов лучше простой скрутки, клеммного соединения, зажимов.

- Правильный выбор электродного стержня, режима сварных работ определяет качество результата, надежность сварного шва.

- Использование инверторного аппарата целесообразно в быту, при частых сварочных работах для проводов своими силами.

Читать также: Фото плат сварочных инверторов

Прежде, чем производить работы по соединению жил электрических кабелей, необходимо определить, как сделать, что лучше выбрать для данной конкретной ситуации. Правильный выбор во многом способствует успешному результату проделанной работы: качество соединения, течение тока, надежность электрической проводки при пиковой нагрузке на сеть.

Не стоит доверять скрутке электропроводов как способу соединения. Это достаточно ненадежный вариант. Клеммные, обжимные механизмы увеличивают надежность, но уступают по качеству пайке, сварному типу соединения.

Для того чтобы соединить два провода, используют несколько приёмов. Это может быть скрутка, спаивание или сварка различных проводов. Последний приём является одним из самых удачных и часто применяемых. Он помогает добиться длительного срока службы электрической проводки.

Она в основном изготовляется из медного состава, а не из алюминия, который не годится для данных целей. Сварка происходит с использованием постоянного и переменного тока, при напряжении в 12-36 В. Непосредственно для процесса, рекомендуем использовать сварочный инверторный аппарат.

Технология сварки проводов из меди

Существует одна методика, которая всегда приводит сварщика к наилучшему результату. Как упоминали ранее, самый лучший прибор для сварки, это инвертор. Затем берутся за провод. Он освобождается от изоляции, лишней оболочки и выполняется скрутка. При подрезке проводов, концы должны оставаться одной длины и на одном уровне, а скрутка должна получиться как минимум 50 мм в длину.

Далее устанавливается отталкивающий тепло, медный зажим и подключается сварочный аппарат. Угольный карандаш (точнее его торец) приближают к готовой скрутке. При сварке карандаш обязательно зажимается в держаке.

Сварка скруток считается завершенной после того, как образовался небольшой расплавленный шар меди. Чтобы изоляция осталась целой, надо не переусердствовать, а уделять каждой скрутке не больше 1-2 секунд времени. Когда сварка медных проводов прекращена, для изолирования застывшей части используется обыкновенная изолента или свой, подобный вариант.

Поэтапный процесс

Распишем весь процесс поэтапно:

- Убираем изоляцию на проводах;

- Делаем скрутки;

- Присоединяем массу;

- Включаем сварочный инвертор;

- Подводим электрод к скрутке до образования дуги;

- Продолжительность контакта 1-2 секунды;

- Приступаем к следующей скрутке (если она есть), после остывания уже готовой;

- Производим изоляцию термоусадочными трубками или изолентой.

Аппарат стоит подобрать с возможностью регулировки тока, сила которого должна составлять 30-90 ампер. Электрод используется угольный, содержащий в себе медь.

Стандарты производства

Требования к технологии производства и качеству сформулированы в ГОСТ 4426-62. В нем описан химический состав изделия, способы изготовления, их конструкция и следующие типовые формы сечения:

Строжка угольным электродом

Строжка — это удаление узкого поверхностного слоя с использованием электродуговой сварки угольными электродами. Само слово ведет свое происхождение от глагола «строгать», т. к. этот процесс в чем-то аналогичен обработке пазов на строгальном станке. Технология строжки основана на разогреве металла электрической дугой до температуры кипения с последующим выдуванием его из сварочной ванны узконаправленным потоком воздуха. Строжка выполняется на глубины до десятков миллиметров, а ее производительность, зависящая от толщины угольного электрода и силы тока, измеряется в граммах удаленного металла на сантиметр канавки.