25.10.2021 Автор: VT-METALL

Из этого материала вы узнаете:

- Определение сварочной дуги

- Ключевые особенности сварочной дуги

- Области применения сварочной дуги

- Природа и строение сварочной дуги

- Виды сварочных дуг

- Источники питания сварочной дуги

- Критерии, влияющие на мощность сварочной дуги

- Вольтамперная характеристика сварочной дуги

- Условия горения сварочной дуги

В условиях современных реалий промышленность не может обойтись без сварки. А она, в свою очередь, базируется на таком явлении, как сварочная дуга, над которой трудились в свое время передовые ученые. Благодаря ей создается высокая прочность, которая так необходима в процессе соединения изделий из металла, трансформируя их в одно целое. Однако при выполнении данной процедуры важны определенные нюансы, как, например, грамотно выбранный источник питания и условия горения, иначе шов может получиться кривым.

Далее подробно расскажем о природе и строении сварочной дуги, в каких сферах она применяется, каких видов бывает и как правильно используется. С этой информацией любой сварщик моментально углубит свои знания и упрочит позиции среди специалистов данной области.

Что такое сварочная дуга ее определение

Сварочной дугой называют большой по продолжительности и выделяемой энергии электроразряд между электродами с разницей потенциалов, происходящий в газовой среде. Ввиду высокой плотности электрического тока металл, через который он протекает, быстро нагревается — сначала до температуры пластичности и далее до температуры плавления. Максимальная температура, теоретически достижимая в электрической дуге — до 7000 °С. На практике она позволяет плавить металлы с температурой плавления свыше 3000 °С, включая вольфрам.

С точки зрения теории электроцепей, электрическая дуга представляет собой проводник, состоящий из ионизированного газа. При протекании по нему тока выделяется большое количество тепловой энергии.

Различают несколько типов электроразряда:

- Тлеющий. Низкоэнергетический разряд относительно слабым током при пониженном давлении газа, используется в люминесцентных светильниках и плазменных экранах.

- Искровой. Возбуждается при нормальном давлении, имеет прерывистую форму. К таким разрядам относиться молния и искра зажигания в автомобильном двигателе.

- Дуговой. Постоянный разряд при обычном давлении. Используется при электросварки, для дуговых ламп.

- Коронный. Возбуждается на неоднородной поверхности между участками с разным потенциалом.

Коронный разряд используется при очистке газов от пылевых загрязнений.

Структура и температурные характеристики сварочной электродуги

Довести температуру металлической заготовки за очень непродолжительный отрезок времени до точки плавления вполне возможно, но по законам физики для этого необходимо сформировать мощную электродугу. Ее основными рабочими характеристиками являются:

- вольтаж – величина напряжения, отображенная в вольтах;

- ампераж – сила электротока, значение которой представлено в амперах;

- уровень плотности потока корпускул/частиц-носителей заряда.

С точки зрения электротехники дуговой столб является проводником между противоположными полюсами (имеются в виду плюсовой и минусовой). Материализован он посредством газовой среды. Особенности столба – высокое значение сопротивления, способность продуцировать искры и светиться.

Проведение тщательного анализа структуры электродуги позволит выяснить, как на металл оказывает воздействие температура. В общем случае ее длина относительно небольшая – колеблется в районе отметки 5 сантиметров. Строение электродуги включает 3 области:

- сам столб. Это и есть видимый человеческим глазом светящийся отрезок;

- анодная область – примерно 10 мкм;

- катодная область – около 1 мкм.

Температура сварочной электродуги определяется потоком формируемых на катоде свободных электронов. Уровень нагрева самого катода достигает 38 процентов от температуры образовавшейся плазмы. Электроны – частицы с отрицательным зарядом – перемещаются в газовой среде в сторону анода, а элементы-носители положительного заряда движутся к катоду. В целом же наблюдается такая картина: столб на протяжении всего времени своего существования нейтрален.

Внутри столба температура частиц может достигать 10000°С. Они при контакте с металлом обеспечивают его разогрев до 2350°С. Точку проникновения электронов ученые-физики называют анодным пятном. В сравнении с другим пятном, называемым катодным, его температурный показатель больше на 6 процентов. Плазма излучает волны в инфракрасном, в видимом и УФ-диапазонах. Но это излучение способно нанести вред коже и органам зрения человека. Поэтому сварщики обязаны по технике безопасности работать в специальных защитных средствах.

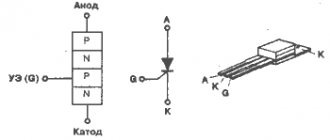

Природа и строение

При зажигании дуги создается электрическая цепь. В ней участвуют два электрода — анод и катод, а также участок ионизированного газа. Протекая сквозь газовое облако, электрический ток вызывает его нагрев и интенсивное свечение, связанное с излучением фотонов.

Соответственно участкам цепи, строение сварочной дуги включает в себя три основные области:

- анодная — толщиной 10-4 см;

- катодная 10-5 см;

- столб дуги, длиной 4-6 мм.

В первых двух зонах возникают активные пятна, в них происходит максимальное падение напряжения и максимальный нагрев.

Падение же напряжения в самом сварочном столбе невелико.

При действии электродуги, кроме повышенной температуры, действует еще один важный фактор — весьма интенсивное ультрафиолетовое излучение. Оно оказывает вредное воздействие на человеческий организм, прежде всего – на органы зрения и кожные покровы.

Строение сварочной дуги

Во избежание вреда для здоровья при работе с электросваркой обязательно применение средств индивидуальной защиты: сварочной маски, рукавиц и плотной одежды и обуви из негорючих материалов.

Краткое описание и история изобретения

Какая дуга называется сварочной? Это субстанция, несущая в себе мощь электрического разряда, протекающего среди паров плавящегося металла и присадок. Она обладает индивидуальными особенностями:

- образование характеризуется большими выделениями тепла — температура достигает 6 тыс. градусов;

- при этом выделяется мощный световой поток, поэтому сварщику необходимо специальное снаряжение для защиты лица и органов зрения, плотная одежда и рукавицы;

- это отличный проводник тока высокой силы, поэтому представляет опасность для человека;

- лучший способ надежного соединения металлических конструкций разной сложности.

О первенстве в том кто ее изобрел и в первичном описании физического явления до сих пор идут споры среди ученых мужей — официально первооткрывателем считается британский химик, физик и геолог сэр Гемфри Дэви, описавший в 1808 году дугу электрического разряда. Русский ученый-изобретатель, профессор физики из медико-хирургической академии Санкт-Петербурга В. В. Петров открыл аналогичное явление и подробно его описал на 6 лет раньше англичанина.

Разновидности

Существует несколько классификаций дуг по различным признакам.

По схеме электрического соединения электрические сварочные дуги разделяют на:

- Прямого действия. Одним электродом является свариваемая конструкция, другой электрод плавящийся. Цепь образуют электрод и металл свариваемых деталей. В зазоре между ними разжигается дуга.

- Косвенного действия. Разряд разжигается между двумя параллельными неплавкими электродами и подносится к свариваемым заготовкам.

Классификация сварочной дуги по схеме электрического соединения

По типу газовой среды, в которой возбуждается разряд, они подразделяются на:

- Открытый. Действует в воздухе. Рабочую зону окружает облако из испарившегося металла, продуктов сгорания обмазки электродов.

- Закрытый. Разряд идет под слоем флюсового порошка, облако состоит из испарившихся частиц металлов и инертных газов, выделяющихся при плавлении флюсового порошка.

- С принудительным нагнетанием инертных газов. В рабочую зону вдувается под небольшим давлением смесь инертных газов с углекислым и водородом в определенных пропорциях. Цель такого нагнетания — защитить материал сварочной ванны и нагретой до температуры пластичности зоны заготовок от контакта с кислородом и азотом воздуха.

По длительности работы:

- постоянная (для длительной работы);

- импульсная (мощный однократный импульс, применяется для контактной сварки).

По конструкции и назначению применяемых электродов:

- Неплавкие (графит, вольфрам). Такие электроды не расходуются в процессе сварки, материал шва формируется из расплавившегося металла заготовок.

- Плавкие. Изготавливаются из стальных сплавов. В ходе процесса металлический стержень электрода плавится, стекает в сварной зазор и вместе с расплавившимися кромками заготовок формирует шовный материал.

Классификация сварочной дуги по применяемым электродам

В состав плавких электродов включают специальные легирующие добавки, повышающие прочность и долговечность получившегося соединения.

Гашение в коммутационной аппаратуре

Развитие коммутационной аппаратуры и разнообразие методов ее исполнения послужило толчком к изучению способов гашения дуги. Рассмотрим их подробнее.

Увеличением ее сопротивления

Метод заключается в последовательном увеличении сопротивлении, что способствует уменьшению силы тока. По достижению определенного предела ток будет не способен поддерживать разряд, после чего он погаснет.

Основной недостаток – длительное время гашения, который сопровождается тепло- и энергопотерями.

Методом нулевого тока

Выключатели современнго оборудования, работающие на переменном токе, сконструированы для применения данного метода. Согласно законам физики, ток проходит через ноль в конце каждого полупериода. При переходе происходит кратковременное тушение дуги. Вместе с тем, площадь между контактами насыщена заряженным элементами, которые понижают диэлектрические свойства газа.

Суть метода заключается в резком увеличении диэлектрических свойств газа, путем деионизации среды.

Способы деионизации среды между контактами

Деионизация – одна из основных причин прекращения разряда. Существует несколько способов активации данного процесса:

- Увеличение зазора между контактами.

- Повышение давления частиц в контактной среде.

- Охлаждение контактной среды.

- Эффект взрывной волны.

В выключателях последнего типа в качестве средства тушения используют шестифтористую серу, которая под большим давлением воздействует на пространство между контактами. В результате образуются малоподвижные ионы, которые не способные поддерживать горение дуги.

Условия горения

В нормальных условиях, при обычном давлении и температуре 20 °С газы, и прежде всего — воздух не являются проводниками. Чтобы они смогли проводить электричество, нужно создать особые условия: высвободить с атомных орбит большое количество ионов. Такой процесс называют ионизацией.

Работу, затрачиваемую на высвобождение одного электрона, называют потенциалом ионизации. Для различных материалов она составляет он 3,5 до 20 электрон-вольт. Наименьший потенциал характерен для щелочных элементов: калия, кальция и их соединений. Эти вещества добавляют в обмазку электродов или сварочную проволоку с целью поддержания стабильных параметров разряда. Добавляют их и в состав флюсового порошка для закрытого типа сварки.

Для обеспечения высокого качества сварного соединения необходимо поддерживать стабильные параметры электродуги, такие, как сила тока, напряжение, температура.

Температура определяется следующими факторами:

- Материал катода.

- Размеры катода.

- Условия окружающей среды.

Распределение температуры дуги

Постоянство параметров тока — напряжение и сила — обеспечивается источником тока. Для сварочных работ разработано большое количество конструкций таких источников – от устаревших громоздких сварочных трансформаторов и выпрямителей до современных инверторов и полуавтоматов.

О режимах дуговой сварки

Соединение деталей методом сплавления осуществляют в различных условиях. Совокупность мер, показателей и параметров, призванную обеспечить хорошее качество шва в любой ситуации, называют режимом сварки.

Характеризующие его параметры делятся на 2 группы:

- основные;

- дополнительные.

К первым относятся:

- диаметр электрода;

- сила тока;

- напряжение дуги.

Соединение деталей методом сплавления осуществляют в различных условиях.

Дополнительные параметры:

- положение шва в пространстве;

- скорость выполнения работ;

- состав и толщина металла.

Сила тока определяется свойствами сварочного аппарата и указывается в инструкции к нему. От нее зависит количество выделяемого тепла, а значит, и глубина провара. Толстостенные элементы крупногабаритных металлоконструкций, подвергающихся воздействию больших нагрузок, соединяют током повышенной силы. Тонкую деталь он, напротив, может прожечь, поэтому ампераж снижают.

Диаметр электрода должен соответствовать силе тока.

В противном случае возникают следующие негативные моменты:

- Заниженный диаметр. Повреждается покрытие на стержне, дуга становится неустойчивой.

- Завышенный диаметр. Снижается плотность тока, нестабильными становятся длина дуги и ее положение, шов получается неровным и непрочным.

Параметры режимов ручной сварки приведены в таблице:

| Толщина свариваемых деталей, мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

| Диаметр электрода, мм | 1 | 1,5-2 | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

| Сила тока, А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

Независимо от толщины заготовок, швы на вертикальных поверхностях и потолке выполняют электродом диаметром 4 мм.

Мощные соединения делают в несколько подходов:

- Проваривают корень шва, используя стержень диаметром 3-4 мм.

- Набирают наплавку необходимой величины более толстыми изделиями.

Мощные соединения делают в несколько подходов.

С увеличением скорости процесса уменьшается ширина шва, и наоборот. Данный параметр следует выдерживать в разумных пределах. При слишком высокой скорости металл не успевает полностью расплавиться, в соединении образуются непроваренные участки. При медленной сварке сталь растекается, что тоже негативно отражается на качестве шва.

Ширина соединения и глубина провара зависят от траектории движения электрода. Его перемещают по прямой, зигзагом, елочкой и т.д.

Возникновение

Электродуга возникает, или, как говорят сварщики, «разжигается» при кратковременном коротком замыкании электрода на заготовку. Протекающий ток разогревает металл, он начинает плавиться. Сильно разогревается и окружающий место контакта газ, этой энергии становится достаточно для его ионизации.

После размыкания электрода и детали столб газа между ними ионизируется и становится способным проводить электрический ток, который и устремляется по нему, и начинает гореть сварочная дуга.

Если не отвести электрод, ток протекает через точку контакта, дуги не возникает, электрод, как говорят сварщики, «залипает». Для разжигания дуги его придется оторвать от заготовки и повторить кратковременное касание.

Инвертор для сварочных работ

Коротко отметим, что отличие инвертора от других аппаратов для сварки заключается в следующем:

- Потребляет в два раза меньше электроэнергии.

- Параметры тока позволяют быстрое образование дуги.

- Стабильность горения во время проведения сварки.

- Это сложная конструкция, способная изменять силу тока для максимальной стабильности дуги.

- Он преобразует переменный ток в постоянный, но уже с большей частотой и наоборот.

- У изделия имеется встроенный понижающий трансформатор.

Последняя фаза заключается в направлении постоянного тока высокой частоты к выпрямителю и далее на электрод.

Чем определяется мощность сварочной дуги

Мощность дуги определяет производительность сварочных работ и толщину соединяемых заготовок. Сама мощность зависит то следующих факторов:

- Длина сварочной электродуги. Определяет количество тепла, выделяющегося при горении. При большей длине мощность возрастает, и наоборот.

- Сила тока. Большая сила тока позволяет не погаснуть более длинной дуге.

- Напряжение. В небольшом диапазоне повышение напряжения также приводит к росту мощности.

Повышение напряжения применяется редко, в специфических узкопрофессиональных случаях. В рядовых условиях оперируют силой тока.

Вред и борьба с ней

Физические параметры разряда могут нести угрозу как здоровью человека, так и оборудованию. Особенно высокий риск возникновения несут высоковольтные сети – длина такого разряда может достигать полутора метров.

Важно! Горение дуги сопровождается выделением огромного количества тепла. Средняя температура может достигать значения 2500-3000 Сº.

Но даже в быту, выдернув шнур питания мощного электрообогревателя, можно увидеть небольшую вспышку, которая образовалась в момент прерывания контакта.

В качестве средств защиты контактов применяют специальные дугогасительные камеры – корпус из диэлектрического материала с набором из нескольких проводящих перегородок. Они принимают на себя разряд, разделяя его на несколько частей, что способствует его охлаждению.

Строение вакуумного выключателя.

Эксплуатация высоковольтных сетей предусматривает использование различных типов выключателей:

- масляный;

- вакуумный;

- газовый;

Продолжительность разряда

В практических применениях чаще используется непрерывный режим разряда. Однако импульсный режим также распространен. Его используют при контактной сварке.

Сварка заготовок проводится не сплошным швом, а в нескольких точках. Такое соединение не обеспечивает герметичности, но обладает достаточной прочностью для выполнения тонкостенных конструкций, таких, как корпуса бытовой техники, различных приборов и установок, корпуса автомобилей.

Процесс осуществляется неплавящимся массивным электродом, который с большой силой прижимается к заготовке. Через электрод пропускается кратковременный ток очень большой силы — до нескольких тысяч ампер. В месте контакта металл обеих заготовки расплавляется, а по окончании импульса охлаждается и кристаллизуется как единое целое.

Далее электрод (или заготовка) перемещается вдоль линии шва к новой точке, прижимается к ней и подается новый импульс.

Электроды-ролики для контактной сварки

Существует разновидность такого метода, позволяющая получать и герметичные соединения. Электрод в этом случае выполняется в виде ролика, катящегося по поверхности заготовки. Импульсы подаются с небольшими промежутками, зоны оправления вдоль линии качения частично перекрываются и образуют сплошной материал шва. Такая технология применяется при автоматической сварке трубопроводов.

Электродуговая сварка

Источником теплоты при дуговой сварке служит электрическая дуга, которая горит между электродом и заготовкой. В зависимости от материала и числа электродов, а также способа включения электродов и заготовки в цепь электрического тока различают следующие способы дуговой сварки:

- по применяемым электродам – дуга с плавящимся и неплавящимся электродом;

- по степени сжатия дуги – свободная и сжатая дуга;

- по схеме подвода сварочного тока – дуга прямого и косвенного действия;

- по роду тока – дуга постоянного и переменного тока;

- по полярности тока – дуга на прямой полярности и дуга на обратной стороне полярности;

- по виду статистической вольт-амперной характеристики – дуга с падающей, возрастающей или жесткой характеристикой;

- по способу защиты сварного шва – в среде защитного газа или под слоем флюса.

Сварочной дугой называют

устойчивый длительный разряд электрического тока в газовой среде между находящимися под напряжением твердыми или жидкими проводниками (электродами) либо между электродом и изделием.

Сварочная дуга существует при токах от десятых долей ампера до сотен ампер. Дуга характеризуется высокой плотностью тока в электропроводном газовом канале, выделением большого количества тепловой энергии и сильным световым эффектом.

Разряд является концентрированным источником теплоты и используется для расплавления металла при сварке. Дуговой разряд тока происходит в ионизированной атмосфере газов и паров металла. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения.

Электрические заряды в сварочной дуге переносятся положительно и отрицательно заряженными частицами. Отрицательный заряд несут электроны, а положительный и отрицательный заряды – ионы. Процесс, при котором в газе образуются положительные и отрицательные ионы, называется ионизацией, а газ называется ионизированным.

Газы, в том числе и воздух, при нормальных условиях не проводят электрического тока. Это объясняется тем, что при нормальных условиях, т. е.

при нормальном атмосферном давлении и температуре воздуха 20 °C, воздушная среда состоит из нейтральных молекул и атомов, которые не являются носителями зарядов.

Эти молекулы и атомы станут электропроводными в том случае, если в своем составе будут иметь электроны, которые возникают при воздействии на них электрического тока.

Для возникновения электропроводности газов они должны быть ионизированы.

Ионизацией молекулы (атома) называется отщепление одного или нескольких электронов и превращение молекулы (атома) в положительный ион. Если молекулы (атомы) присоединяют к себе электроны, то возникают отрицательные ионы.

Ионизация газа вызывается внешними воздействиями:

- достаточным повышением температуры;

- воздействием различных излучений;

- действием космических лучей;

- бомбардировкой молекул (атомов) газа быстрыми электронами или ионами.

Обратный ионизации процесс, при котором электроны, присоединяясь к положительному иону, образуют нейтральную молекулу (атом), называется рекомбинацией.

При обычных температурах ионизацию можно вызвать, придав уже имеющимся в газе электронам и ионам при помощи электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать, воздействуя световыми, ультрафиолетовыми, рентгеновскими лучами, радиоактивным излучением.

Однако, исходя из практической точки зрения и в целях безопасности использования, применяют другие способы ионизации.

Так как в металлах имеется большая концентрация свободных электронов, то можно извлечь эти электроны из объема металла. Существует несколько способов извлечения электронов из металла.

Для сварки электрической дугой имеют значение два способа:

- термоэлектронная эмиссия, при которой происходит «испарение» свободных электронов с поверхности металла благодаря высокой температуре. Чем выше температура, тем большее число свободных электронов приобретает энергию, достаточную для преодоления потенциального барьера в поверхностном слое и выхода из металла.

- автоэлектронная эмиссия. При автоэлектронной эмиссии извлечение электронов из металла производится при помощи внешнего электрического поля. Приложенное извне электрическое поле изменяет потенциальный барьер у поверхности металла и облегчает выход электронов, имеющих большую энергию и могущих преодолеть этот барьер.

Ионизацию, вызванную в некотором объеме газовой среды, принято называть объемной ионизацией. Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической ионизацией.

При высоких температурах газа значительная часть молекул обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы. Кроме того, с повышением температуры общее число столкновений между молекулами увеличивается. При очень высоких температурах в процессе ионизации заметную роль играет излучение от электродов и излучение от газа.

Прохождение электрического тока через газы называется электрическим разрядом.

Дуговой разряд является одним из видов электрического разряда.

Существуют и другие виды электрического разряда в газах:

- искровой кратковременный разряд, который происходит при мощности источника питания, недостаточной для поддержания устойчивого дугового разряда;

- коронный разряд, возникающий в неоднородных электрических полях и проявляющийся в виде свечения ионизированного газа;

- тлеющий разряд, который возникает при низких давлениях газа (например, в газосветных трубках).

Для сварки металлов применяется, в основном, электрическая дуга прямого действия, т. е. используется дуговой разряд между изделием и электродом. В такой дуге одним электродом является металлический или угольный стержень, а вторым – свариваемое изделие.

К электродам подводится питание – электрический ток. Ток вырабатывается специальным устройством – источником питания. Источники питания вырабатывают переменный или постоянный ток. В дуге выделяют несколько областей.

- катод;

- катодная область;

- столб дуги;

- анодная область;

- анод.

Распределение электрического потенциала по длине дуги неравномерное.

Возле электродов имеют место скачки падения потенциалов, вызванные условиями прохождения электрического тока на границе между ионизированным газом и металлическими электродами.

Дуговой разряд обязан своим существованием процессам на катоде. Катод является «поставщиком» электронов. Причины выхода электронов – в существовании термоэлектронной и автоэлектронной эмиссии, упоминавшейся выше.

Электроны, эмитированные из катода, ускоряются под действием электрического поля. На внешней границе катода электроны сталкиваются с молекулами и атомами газа, находящегося в межэлектродном пространстве. При упругих столкновениях при попадании электронов в молекулы повышается температура газа. При неупругих столкновениях электроны, передавая частицам энергию, производят ионизацию газа.

В результате интенсивной термической ионизации столб дуги представляет собой ионизированный газ, состоящий из электронов и ионов – плазму. Под действием приложенного электрического поля электроны движутся к аноду, а положительно заряженные ионы – к катоду.

В результате интенсивной бомбардировки поверхностей электродов ионами и электронами происходит мгновенное разогревание металла.

При этом 43–43 % общей подводимой мощности выделяется на аноде, 36–38 % выделяется на катоде, 20–21 % мощности уходит в окружающую среду через излучение и конвекцию паров и газов, а остальные потери мощности – на разбрызгивание и угар свариваемого металла. При сварке, как правило, анодом служит свариваемая деталь.

При сварке угольным электродом температура в катодной области достигает 3200 °C, в анодной области 3900 °C. При сварке металлическим электродом температура катодной области составляет 2400 °C, а анодной – 2600 °C. В столбе дуги температура достигает 6000–7000 °C.

Различная температура анодной и катодной областей используется для решения технологических задач. Например, при сварке тонколистовых металлов катодом является сама деталь, а анодом – электрод.

Зажигание (возбуждение) и горение электрической дуги

Процесс зажигания электрической дуги можно разделить на три этапа

- короткое замыкание электрода на заготовку;

- отвод электрода на расстояние 3–6 мм;

- возникновение устойчивого дугового разряда.

Короткое замыкание выполняется для разогрева торца электрода 1 и заготовки 2 в зоне контакта с электродом. После отвода электрода с его разогретого торца (катода) под действием электрического поля начинается термоэлектрическая эмиссия электронов 3.

Столкновение быстро движущихся по направлению к аноду электронов с молекулами газов и паров металла приводит к их ионизации 4.

По мере разогрева столба дуги и повышения кинетической энергии атомов и молекул происходит дополнительная ионизация за счет их соударения. В результате дуговой промежуток становится электропроводным и через него начинается разряд электричества.

Процесс зажигания дуги заканчивается возникновением устойчивого дугового разряда 6 с возникновением катодной области 5 и анодной области.

Возможно зажигание дуги без короткого замыкания и отвода электрода с помощью высокочастотного электрического разряда через дуговой промежуток, обеспечивающий его первоначальную ионизацию. Для этого в сварочную цепь подключают на короткое время источник высокочастотного переменного тока высокого напряжения (осциллятор).

В зависимости от длины дугового разряда различают:

- короткую дугу, если ее длина 2–4 мм;

- нормальную дугу, если ее длина 4–6 мм;

- длинную дугу, при ее длине более 6 мм.

Оптимальный режим сварки обеспечивается при короткой дуге. При длинной дуге процесс сварки протекает неравномерно, с неустойчивым горением и разбрызгиванием металла. Металл, проходя через дуговой промежуток, больше окисляется и азотируется.

Специалисты рекомендуют длину дуги определять по звуку, издаваемому ею при горении. Дуга нормальной длины издает менее громкий и равномерный звук. Длинная дуга издает неравномерный и потрескивающий, более громкий звук, что легко определяется опытным путем.

Различают технологические условия горения дуги, такие как зажигание, чувствительность к изменениям длины в определенных пределах, быстрое повторное зажигание после обрыва и необходимое проплавление металла.

Условия зажигания электрической дуги:

- наличие электрического источника питания дуги достаточной мощности, позволяющего быстро нагреть катод до высокой температуры при возбуждении дуги;

- наличие ионизации столба дуги (в электрод вводятся элементы с низким потенциалом ионизации или применяют осцилляторы для возбуждения дуги);

- стабилизация горения столба дуги (например, вводят дроссель в цепь питания). Зависимость напряжения дуги от тока в сварочной цепи называют статической вольт-амперной характеристикой дуги.

Вольт-амперная характеристика дуги имеет три области (рис. 5):

- падающая область I (при токах до 100 А);

- жесткая область II (при токах 100–1000 А);

- возрастающая область III (при токах свыше 1000 А).

Напряжение, необходимое для возбуждения дуги, зависит от рода тока (переменный или постоянный), дугового промежутка, материала электрода и его покрытия, свариваемого металла.

Дуга с падающей характеристикой (I) малоустойчива и имеет ограниченное применение, т. к. требует включения в сварочную цепь осциллятора.

Материалы и оборудование для производства работ электродуговой сваркой:

- источник питания сварочной дуги;

- сварочный и питающий кабели, электрододержатель;

- принадлежности сварщика – спецкостюм, маска с защитным стеклом;

- сварочный стол или приспособления для сборки и фиксации деталей;

- инструменты для измерения и разметки;

- инструменты для зачистки швов и удаления шлаковой корки;

- средства пожаротушения.

Преимущества электродуговой сварки:

- высокая технологичность процесса;

- возможность автоматизации и механизации процессов сварки;

- меньшая по сравнению с газовой сваркой зона термического влияния;

- простота регулирования процесса сварки;

- дешевые расходные материалы (электроды);

- высокая скорость соединения деталей.

Недостатки электродуговой сварки:

- необходимость использования специальных сварочных трансформаторов или инверторов (преобразователей);

- энергозависимость (необходима электрическая сеть или генераторы);

- подготовка деталей для сборки (разделка кромок, фиксация элементов).

Температурные зоны

Независимо от того, какой электрод применяется — плавкий или неплавкий — в центре дугового столба наблюдается самая высокая температура — до 7000 °С.

Зоны пониженной температуры сварочной дуги располагаются в районах анодного и катодного пятна, но в них выделяется до двух третей всей энергии. Это центры излучения в инфракрасной части спектра.

Зона максимальной температуры является источником излучения в ультрафиолетовом спектре, наиболее вредного для здоровья человека.

При использовании для сварных работ переменного тока понятие полярности теряет свой смысл. Анод и катод меняются местами 50 или 60 раз в секунду.

Дуговая сварка под слоем флюса

При работе переменным током применяется очень простое оборудование и меньше риск «залипания» электрода.

Однако стабильность дуги в таких сварочных источниках очень сильно зависит от стабильности электроснабжения. Их работа также вызывает броски напряжения в электросети.

При переменном токе

Переменный источник энергии отличается меньшей стабильностью дуги. Это связано с изменением полярности напряжения – при переходе через нуль дуговой разряд угасает. Таким образом, за один полупериод дуга горит около 70 % времени. На производственных предприятиях частота переменного тока составляет 50 Гц. Это значит, что за одну секунду происходит 100 перерывов в горении. Они сопровождаются потерями тепла, что негативно влияет на степень ионизации.

Для стабилизации разряды применяют устройства, с повышенным уровнем напряжения холостого хода.

Вольт амперная характеристика

График, выражающий, как напряжение зависит от изменения тока, называют вольтамперной характеристикой дуги.

В условиях неизменной длины столба и постепенном росте тока график разделяется на три основные зоны. В первой, называемой «нисходящая», с ростом тока напряжение немного снижается. Эта зона соответствует процессам, происходящим при ручной сварке. Во второй – при росте тока напряжение остается стабильным. Эта часть характеристики применяется при полуавтоматической сварке с применением механической подачи сварочной проволоки.

И наконец, третья область, именуемая «восходящая» используется при автоматической сварке, в ней напряжение растет с повышением тока.

Дуговая сварка плавящимся электродом

При ручной сварке начальные значения на кривой соответствуют режиму холостого хода источника. Когда сварщик разжигает дугу, напряжение снижается вплоть до достижения участка стабилизации, такое напряжение сохраняется во время всей операции.

При прямой и обратной полярности

Сварка постоянным током может выполняться 1 из 2 способов:

- «Плюс» подключают к заготовке, т.е. она становится анодом. Такую полярность называют прямой.

- К заготовке подключают «минус», так что она становится катодом. Это обратная полярность.

Сварка постоянным током может выполняться различными способами.

При сварке тугоплавким электродом анодное пятно горячее катодного, поэтому первый способ используют для соединения деталей средней или большой толщины. Сильный нагрев обеспечивает глубокий провар и, как следствие, высокую прочность шва.

Подключение с обратной полярностью используется для соединения тонкостенных заготовок. В противном случае они прогорят.

При сварке плавящимся электродом анодное пятно холоднее, поэтому поступают наоборот.

Особенности

Будучи сопоставлена с другими видами электроразрядов, электрическая дуга демонстрирует следующие от них отличия:

- Большая плотность тока (до тысяч А/см2) дает возможность развивать высокие температуры (до нескольких 1000 °С).

- Неравномерность падения напряжения вдоль столба разряда. В анодной и катодной зоне оно весьма высоко, по всей длине столба — пренебрежимо мало.

- Температура, развиваемая в зоне разряда, обратно пропорциональна ее толщине.

- Многовариантность режимов работы при использовании различных участков вольтамперной характеристики.

На сегодняшний день сварочная дуга является самым быстрым, надежным и доступным методом создания неразъемных соединений металлических деталей и конструкций.

Электросварка стала и самым распространенным способом соединения. Она применяется в самых разных отраслях человеческой жизни, строительства, промышленности и транспорта.

Сварка TIG

Для получения качественных, прочных и долговечных швов необходимо точно подбирать рабочие режимы, определяющие основные свойства дугового разряда. Современное сварочное оборудование позволяет автоматически поддерживать эти параметры, облегчая работу оператора.

Источники питания (аппараты)

Для создания дуги используются аппараты переменного, постоянного и импульсного тока.

Переменный ток создаётся трансформаторами однофазными и трехфазными. Однофазному требуется 220 вольт, трехфазному 380 Вольт (применяются в промышленности).

Для постоянного тока используется сварочные инвертор, выпрямители и автономные агрегаты.

Самыми современными являются инверторной источники питания. За счёт транзисторного управление, инверторы оптимизирует процесс сварки подстраивая Вольтамперную характеристику. Какие виды сварочных аппаратов для ручной сварки применяются Вы можете узнать из нашей статьи перейдя по ссылке.

Многопостовые выпрямители применяются на производствах чаще всего имеют жёсткую Вольтамперная характеристику.

Область применения

Сварочная дуга используется в ручной электродуговой сварке, ставшей надежным помощником профессионалов и домашних мастеров. В ручной сварке используются плавкие электроды, обмазанные флюсовым составом. В процессе сварки материал стержня плавится, формируя материал шва, а обмазка при сгорании выделяет облако газов, защищающих сварочную ванну от воздействия кислорода. Ручная сварка используется как при работе с обычными нелегированными конструкционными сталями, так и в уникальных операциях по сварке нержавеющих, высоколегированных сплавов и цветных металлов.

Такая же дуга применяется и в установках — полуавтоматах. В них вместо электрода применяется сварочная проволока, подающаяся механическим устройством с постоянной скоростью. Инертные газы нагнетаются в рабочую зону через сопло горелке. Эта технология отличается оптимальным расходом сварочных материалов и высокой стабильностью параметров шва. Ввиду дороговизны оборудования экономически эффективна при больших объемах сварочных работ.

Автоматическая сварка осуществляется в специальных герметично закрытых объемах, заполненных инертным газом. Ее используют при сварочных работах с цветными металлами, особо ответственных операциях с нержавеющими сплавами.

Виды

- прямого воздействия, устойчиво горит между соединяемыми деталями и электродом;

- непрямого действия — ее создают два электрода, а конструкция, предназначенная к соединению воедино, не задействована в общей цепи;

- трехфазный вариант — к каждому участнику процесса подключается одна фаза;

- плазменная — столб сжимается защитными газами.

Для создания дуги при использовании трансформатора, надо прикоснуться электродом к соединяемым заготовкам, но современное оборудование для сварочных работ позволяет активировать дугу бесконтактным методом, для этого применяется осциллятор.