В современном мире нет ни одного промышленного предприятия, которое бы в своей производственной деятельности не использовало электродуговую сварку. Благодаря этому фактору отечественный рынок полуавтоматических аппаратов постоянно растёт и активно развивается.

Сегодня он представлен широким рядом технических средств, специфических приспособлений и расходных материалов, самым востребованным из которых является сварочная проволока для полуавтоматов. Этот важный компонент по своим характеристикам должен максимально соответствовать свойствам металла, из которого изготовлены соединяемые детали. Поэтому было разработано большое количество присадочных изделий, наиболее подходящих под определённый вид работ.

Разновидности проволоки

Сварочная проволока — это незаменимый элемент для успешного проведения рабочих операций в различных отраслях промышленности и коммунального хозяйства. С её помощью осуществляется соединение нескольких металлических сегментов в цельную конструкцию.

К особенностям этого присадочного материала относятся простота использования и отменное качество выполняемых работ. Грамотный выбор проволоки способствует не только повышению надёжности сварного шва, но и значительному увеличению производительности.

Проволока для полуавтомата, как правило, поставляется в бухтах, мотках и катушках. Масса первого вида упаковки иногда достигает 1,3 тонны. Вес второго типа тары может варьироваться от 15 до 120 килограмм. Показатели массы третьей формы упаковки находятся в диапазоне от 5 до 18 килограмм.

Зачастую проволока помещается в коробки или полиэтиленовые пакеты. В том случае, если продукция не имеет упаковки, то перед применением проволока подвергается высушиванию при температуре 200°C.

Порошковая

Данная проволока представляет собой полый объект, изготовленный из металла, свободное пространство которого заполнено порошком и флюсом. Эти материалы позволяют защитить шов от воздействия кислорода и вредных веществ, образующихся в процессе сварки.

Немаловажным фактором здесь также выступает и обеспечение безопасности органов дыхания специалиста, выполняющего технологические работы.

Использование в сварочной проволоке специальных добавок облегчает поджиг дуги и способствует уменьшению разбрызгивания металла, что самым благоприятным образом сказывается на формировании качественного шва. Горение дуги осуществляется во флюсовой среде, которая позволяет защитить зону свариваемого участка от негативного воздействия окружающей среды.

Для работ с использованием порошковой проволоки не требуется тяжёлых газовых баллонов, с которыми связаны многие хлопоты: хранение, заправка и возможная утечка.

Омедненная

Омедненная проволока — это изделие, предназначенное для работы с углеродистыми и низко углеродистыми сталями. Она покрыта специальным медным составом и используется для сваривания объектов в среде защитных газов.

Проволока из цветных металлов

С древних времен и на разных континентах проволоку из меди и бронзы использовали наши предки для изготовления украшений. И сейчас метизы из цветных металлов востребованы в промышленной, медицинской и хозяйственной сферах. Сечение проволоки из цветных металлов начинается от 0,03 мм. Хотя такие металлические нити очень тонкие и пластичные, в целом цветная проволока довольно прочная, а главное, стойкая к коррозии. Ее можно использовать даже в агрессивных средах, где она служит долго и надолго сохраняет эстетичный внешний вид.

Изготовленные из цветной проволоки сетки используют для сепарации и фильтрации многих жидкостей и газов. В химической и фармацевтической отрасли используются лабораторные и контрольные сита, изготовленные из этого материала. Распространено также применение защитных экранов в сферах приборостроения и электротехники.

Проволока этого вида изготавливается из следующих цветных металлов:

- латунь (полутомпак);

- никель;

- бронза;

- медь;

- фехраль;

- нихром.

Маркировка

Основные требования, регламентирующие все вопросы производства проволоки для сварочных работ, представлены ГОСТом 2246-70. Сегодня изготавливается порядка 80 разновидностей этого вида изделий. И для того, чтобы понять, что собой представляет тот или иной тип продукции, ему присваивается определённая маркировка, помогающая разобраться в составе товара и его характеристиках. В качестве наглядного примера может послужить популярная сварочная проволока св08г2с.

Её расшифровка представлена следующими значениями:

- Сочетание литер «св» указывает на то, что данное изделие относится к сварочной проволоке;

- Комбинация цифр «08» говорит о количестве углерода (в сотых долях), содержащегося в изделии;

- Литера «г» подчёркивает наличие марганца в составе проволоки;

- Цифра «2» — это объём марганца в элементе;

- Литера «с» говорит о наличии в проволоке кремния, но если после буквенного обозначения нет никакой цифры, то это значит, что в изделии его содержится менее 1%, но более 0,5%.

По маркировке, изложенной выше, можно сказать, что представленное изделие является легированной низкоуглеродистой проволокой, в составе которой присутствуют такие присадки, как кремний и марганец.

Ответственное охлаждение

После этого наступает этап охлаждения катанки. Оно может быть естественным (в этом случае катанка получает маркировку ВО) и ускоренное (маркировка УО).

Естественное охлаждение дает более мягкую и пластичную катанку (а затем и проволоку), а ускоренное — более жесткой и упругой. Ускорить охлаждение катанки могут промышленные установки-вентиляторы или потоки воды. При первом способе охлаждения в маркировке катанки будет указываться УО1, а при втором – УО2.

Ускоренно охлажденную катанку (предназначенную для производства проволоки в дальнейшем) зачищают от окалины, которой на катанке УО1 не должно быть более 18 килограмм на тонну, а для катанки УО2 – не более 10 кг/т. Окалина удаляется либо механическим путем (тогда катанка пропускается через специальный станок-окалиноломатель), либо химическим, когда поверхность катанки протравливают раствором серной кислоты с добавлением поваренной соли, тринатрийфосфата и др. добавок.

Химический способ дает более ровную поверхность, но он же чреват приобретением металлом т.н. «травильной хрупкости». Механический способ в этом отношении безопасен, поскольку — но он менее надежен и выдает шероховатую поверхность.

Диаметр проволоки

Проволока для полуавтоматических устройств бывает следующих диаметров:

- 0,6 мм;

- 0,8 мм;

- 1,0 мм;

- 1,2 мм;

- 1,6 мм.

Такие размерные показатели позволяют полностью удовлетворить потребности профессиональных сварщиков. Для узкоспециализированных целей прекрасно подойдут изделия с диаметром от 3,0 до 6,0 миллиметра.

Необходимый размер проволоки подбирается в соответствии с характеристиками сварочного тока и толщиной соединяемых элементов.

Механические показатели

- сопротивление на разрыв:от 690- 1370 н/мм2 до 440-690 н/мм2

- относительность удлинения:12-18 %

Подведём итог проволока из стали универсальное сырьё для производства различных изделий, которая доступна для любого потребителя.

Фото стальной проволоки ниже в нашей галерее.

Популярные марки

Наиболее востребованными марками сварочной проволоки, представленными на отечественном рынке, являются:

- Св-08ГСМТ. Этот тип изделия относится к медным материалам и применяется он в сварных операциях с использованием автоматов и полуавтоматов. Проволока хорошо работает с углеродистыми металлами и сплавами, которые содержат низкий процент легирующих компонентов. Она отличается высоким уровнем сопротивления к растягивающим нагрузкам. Данный параметр находится в диапазоне 1000-1300 МПа. Эта марка проволоки широко используется для соединения тонкостенных деталей, работающих под большим давлением. Сварка осуществляется в среде защитных газов (аргона и углекислоты);

- Св-06Х19Н9Т. Данная марка проволоки предназначена для работ с нержавеющей сталью в среде защитных газов. Благодаря содержанию таких элементов, как хром, марганец и никель, она обладает хорошей стойкостью к коррозии. Используется при производстве изделий пищевой промышленности;

- ПП2ДС. Это представитель порошковой проволоки. Данная марка позволяет осуществлять операции при сильном ветре, чего не может себе позволить сварка в среде защитных газов. Проволока предназначена для соединения деталей из стали (углеродистой и низколегированной), чугуна и цветных металлов. Используется в судостроении и нефтяной промышленности;

- OK Autrod 19.40. Эта проволока от зарубежного производителя ESAB. Она используется для работ с прокатом из алюминиевых бронз и для наплавки антикоррозионных слоёв на металлические детали. Её предел текучести составляет 175 Мпа, а прочность достигает 400 МПа. Сварочные операции производятся в чистом аргоне. Данное изделие применяется в химической промышленности и автомобилестроении.

Инструменты

0 votes

+

Голос за!

—

Голос против!

В быту проведение сварочных работ требуется не часто, в отличие от производственной сферы, где сварка является неотъемлемой частью процесса. Тем не менее, при возникновении потребности варить что-нибудь, возникает также вопрос, как это сделать, с помощью какого агрегата, какие расходники нужны. Выбор способа сварки и расходных материалов напрямую зависит от того, какие материалы необходимо сварить между собой. Например, для сварки тугоплавких и цветных металлов приходится использовать сварочную проволоку, но не лишь бы какую, а под каждый случай подбирается свой вид. Нередко вопрос, как выбрать проволоку для сварки, ставит в тупик начинающего сварщика или мастера, который пользуется аппаратом недавно. В данной статье поговорим о том, какая бывает сварочная проволока и как ее подбирать под те или иные случаи.

- Маркировка сварочной проволоки

- Виды сварочной проволоки

- Присадочная проволока для сварки

- Порошковая проволока для сварки

- Проволока для сварки стали

- Проволока для сварки алюминия

- Проволока для сварки нержавейки

- Проволока для сварки меди

- Проволока для сварки чугуна и сплавов никеля

- Проволока для сварки титана

- Диаметр сварочной проволоки

Маркировка сварочной проволоки

Для сварочной проволоки самое главное – это химический состав, именно он является определяющим при выборе. Узнать его можно, прочитав маркировку на изделии отечественного производства, которая соответствует ГОСТ 2246-70, или зарубежную маркировку по стандартам AWS.

Так как в странах СНГ производство сварочной проволоки налажено очень хорошо, разберем сначала обозначения на изделиях отечественного производства. Для начала расшифруем буквенные обозначения:

Пример: СВ-08Г2С означает,

- СВ – сварная проволока;

- 08 – массовая доля легированных элементов в составе проволоки. В данном случае проволока содержит 0,08 % углерода;

- Г – в составе есть марганец;

- 2 – не более 2 % указанного перед цифрой элемента. В данном случае не более 2% марганца;

- С – в составе есть кремний. В данном случае после обозначения «С» не стоит цифра, это значит, что кремния в составе меньше 1%, но более 0,5 %.

Пример: СВ-06Х21Н7БТ означает Сварочная проволока, в составе которой 0,06 % углерода, 21 % хрома, 7 % никеля, легированная ниобием и титаном.

Пример: СВ-08Х19Н10МЗБ означает Сварная проволока, в составе которой 0,08 % углерода, 19 % хрома, 10 % никеля, 3 % молибдена, легирована ниобием.

Иногда в маркировке по современным стандартам алюминий обозначается буквой «А».

Пример: СВ-А97 – сварочная проволока, состоящая на 99,97 % из алюминия.

Пример: СВ-АК5 – сварочная проволока, состоящая на 95 % из алюминия и 5 % кремния.

Для заказа той или иной проволоки необходимо точно указывать маркировку. К сожалению, международные стандарты не так просто прочитать, как ГОСТовские, поэтому если не нашли нужную проволоку отечественного производства, обратитесь к специалисту, чтобы он вам подобрал зарубежный аналог.

Виды сварочной проволоки

Всего существует порядка 77 марок сварной проволоки отечественного производства, которые можно разделить на 3 основных категории:

Таким образом, проволока делится по области применения: одна используется для низколегированных сталей, другая – для углеродистых, третья – для сварки цветных металлов или сварки под флюсом.

Например, рассматриваемая выше проволока СВ-08Г2С является легированной, так как в ее состав входит более 2,5 % легирующих металлов: 2 % марганца и более 0,5 % кремния.

Присадочная проволока для сварки

Сварочная проволока является так называемым присадочным материалом. В процессе сварки двух элементов проволока подводится к месту шва и плавится вместе с кромками металлов, заполняя шов. Таким образом, присадочная проволока служит материалом, который восполняет потери на разбрызгивание металла при сварке. Помимо проволоки в качестве присадочного материала можно использовать присадочные прутки и ленты.

Основное требование при выборе присадочной проволоки – у нее должен быть максимально такой же химический состав, что и у свариваемых материалов. Например, необходимо обратить внимание на содержание углерода. От количества данного элемента зависит пластичность шва. Негативными примесями считаются сера и фосфор. Для обеспечения качественного надежного шва и длительного срока эксплуатации изделия состав присадочной проволоки должен быть максимально приближен к составу свариваемых металлов.

Второе требование – температура плавления присадочной проволоки должна быть немного ниже или такой же, как у свариваемых металлов. Обратите внимание на то, когда начинает плавиться проволока, если это происходит позже, чем у свариваемых металлов, то крайне велика вероятность, что металл на свариваемых элементах прожжется. И конечно, немаловажно, чтобы плавление происходило равномерно, тогда шов получится аккуратным (без дефектов) и более прочным. Если же температура плавления подобрана неверно, это грозит появлением трещин в сварочном шве, высокой зашлакованностью шва, разбрызгиванием металла кромок, и что самое худшее – наличием скрытых полостей внутри сварочного шва.

Общие требования к присадочной проволоке:

- Толщина присадочной проволоки должна соответствовать толщине свариваемых элементов.

- Проволока должна быть чистой, без окалины, ржавчины, следов масла или краски, других загрязнений.

- Проволока должна плавиться равномерно, не разбрызгиваясь.

- Получившийся сварной шов должен быть ровным, без трещин и пор в металле.

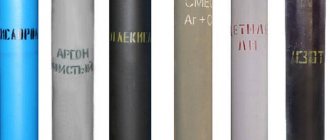

Чаще всего присадочная проволока используется при сварке в среде защитных газов, которые обеспечивают чистый и надежный шов, защищая сварочную ванну от кислорода. В качестве защитных газов можно использовать аргон, гелий, углекислый газ или смеси аргона и углекислого газа.

Проволока для аргонодуговой сварки цветных металлов должна иметь схожий состав. Например, для сварки алюминия используется проволока СВ-97, СВ-А85, СВ-АМц или ее зарубежные аналоги ER 1100 (OK Autrod 1070 (OK Autrod 18.01)). Данные материалы устойчивы к химическому и атмосферному воздействию, применяются два сваривания изделий из чистого алюминия или его пластичных сплавов (АД1, АМц).

Проволока для сварки полуавтоматом низколегированных сталей является лидером рынка расходных материалов для сварки, так как подавляющее большинство изделий из стали относятся к данной категории. Самой распространенной присадочной проволокой является уже известная нам СВ-08Г2С, которая производится как в обычном варианте – без покрытия, так и омедненной – с антикоррозионной защитой. Использование проволоки с антикоррозионной омедненной защитой делает изделие более качественным, дуга в процессе сварки горит более устойчиво, медный наконечник расходуется медленнее.

В процессе сварки присадочными проволоками используется флюс. Вещества под названием «флюсы» дают возможность сделать структуру шва максимально идеальной, защитив тем самым металл в районе шва от преждевременного разрушения. Благодаря флюсам поверхность металла в сварочной зоне бывает ровной и гладкой, а степень растяжимости металла в зоне сварочного шва высокой. Все это делает изделие более надежным и долговечным.

В качестве флюса используются:

- Борная кислота.

- Бура.

- Окислы кремния.

- Сера.

Чаще всего присадочная проволока продается в бухтах. Перед использованием ее необходимо выпрямить и разрезать на отрезки необходимой длины. Если проволока долгое время не будет использоваться, то ее необходимо защитить, обернув катушку специальной водонепроницаемой бумагой.

Порошковая проволока для сварки

Для усовершенствования процесса сварки в полевых условиях или открытых помещениях используют так называемую порошковую проволоку. Это дает возможность выполнять качественные швы, при этом затрачивая меньше сил и времени на механизацию процесса и очистку материала от брызг. Данный вид проволоки делится на два подвида: газозащитная порошковая проволока и самозащитная порошковая проволока.

Порошковая газозащитная проволока предназначена для сварки полуавтоматом и автоматом низколегированных и углеродистых сталей в среде защитного газа: углекислого газа или его смесях с аргоном.

Благодаря высокому проплавлению такую проволоку можно использовать для сварки угловых, нахлесточных и стыковых соединений практически за один проход. Преимуществами порошковой газозащитной проволоки являются низкий уровень разбрызгивания, шлаковая корка легко отделяется, высокую сопротивляемость пористости и нежелательным шлаковым включениям, стабильный струйный перенос.

Порошковые газозащитные проволоки делятся на такие типы:

Новые виды такой проволоки дают возможность достичь идеальной формы шва, низкого разбрызгивания, высокой скорости ведения шва, высокого коэффициента наплавления и малого дымления, если использовать их для сварки в защитных смесях с большим содержанием аргона.

Порошковая самозащитная проволока еще называется флюсовой или просто самозащитной. Ее сердечник содержит в себе все необходимые шлакообразущие, защитные и деоксидирующие присадки. В итоге отпадает необходимость использовать баллонный газ. Это значительно облегчает задачу, так как с использованием газа связано очень много проблем и опасностей. Порошковая проволока позволяет избежать ряда хлопот с хранением, аттестацией баллонов газа, их заправкой и перемещением с места на место.

Если при обычной сварке полуавтоматом защитная ванна образовывалась с помощью газового потока, который выходил из сопла горелки, то проволока для сварки без газа позволяет создать защиту другим способом – в процессе сварки испаряется флюс, находящийся в сердечнике проволоки, и образует защитный пузырь непосредственно в месте сварки. Его невозможно смыть потоком воздуха, поэтому такие проволоки применяются для сварки на открытом воздухе при сильном ветре.

Преимущества порошковой самозащитной проволоки:

- Открытая дуга. Это дает возможность оператору следить за происходящим и перенаправлять наплавляемый металл.

- Гарантированно идеальный состав шва.

- Сваривать можно в любых положениях.

- Компактность оборудования, нет необходимости использовать баллоны с газом, а также оборудование для подачи газа и флюса.

- Специальное покрытие проволоки смазкой дает возможность противостоять механическому давлению роликов, которые подают материал в зону сварки.

Для наплавления открытой дугой используются проволоки диаметром 2,0 – 3,0 мм, а для наплавления под флюсом – диаметром 3,6 мм. Для сварки крупногабаритных изделий применяют проволоку диаметром 5,0 мм.

Технология сварки с использованием самозащитной проволоки не отличается от технологии с применением сплошной сварочной присадочной проволоки. Единственное ограничение – полуавтомат для сварки должен иметь режим No Gas.

Проволока для сварки стали

Омедненная проволока СВ-08Г2С используется для сварки трубопроводов, котлов, изделий из конструкционной стали, а также емкостей, которые в процессе эксплуатации будут находиться под высоким давлением. Также она хорошо себя зарекомендовала при работе с тонким металлом и сварке в любом положении. Устойчивость данной проволоки к растяжению находится в диапазоне 900 – 1350 МПа.

В приведенной ниже таблице указаны марки сварочной проволоки, которую можно использовать для сварки стали в условиях защиты газом – аргоном, углекислым газом или смеси этих газов.

Таблица 1. Проволока для сварки стали в защитных газах.

Проволока для сварки алюминия

Для сварки алюминия и его сплавов используется проволока, состоящая из чистого алюминия или с добавлением магния и кремния в зависимости от состава сплава, который сваривается. Чаще всего изделия бывают из алюминия (99%), алюминиево-магниевого сплава (4,8 – 6% магния и остальное алюминий) и алюминиево-кремниевого сплава (95% алюминия и 5% кремния). Для каждого из них подбирается своя проволока, это можно легко увидеть из таблицы.

Проволока для аргонной сварки алюминия используется с флюсом, который может иметь такой состав – хлористый калий 27 – 33 %, хлористый литий 9 – 12 %, хлористый натрий 42 – 48 %, фтористый калий 12 – 16 %.

Таблица 2. Проволока для сварки алюминия и его сплавов.

Сварка деталей из алюминия распространена в пищевой промышленности.

Проволока для сварки нержавейки

Сварка изделий из нержавеющей стали или жаропрочных сплавов производится с помощью полуавтомата с использованием защитного газа. Сварочная проволока изготавливается из высоколегированной жаропрочной стали. В состав сварочной проволоки из нержавеющей стали входят кремний и углерод. Кремний обеспечивает прочность сварочного шва и его качество. Углерод не дает образовываться межкристаллической коррозии.

Помимо кремния и углерода проволока из нержавейки может содержать хром и никель. Такая проволока более устойчива к коррозии. Она используется в машиностроении, пищевой и легкой промышленности, нефтепромышленности и судостроении.

Таблица 3. Сварочная проволока из нержавейки для сварки нержавеющих и жаропрочных сталей.

Проволока для сварки меди

Использование меди в промышленности и энергетическом машиностроении связано с исключительными свойствами меди противостоять коррозии в агрессивных средах. Чем чище состав металла, т.е. в нем больше меди и меньше примесей, тем устойчивость к коррозии выше. Именно поэтому к материалам на основе меди и к присадочным проволокам предъявляются повышенные требования.

В зависимости от количества примесей различают такие марки меди:

В связи с тем, что сварные швы изделий из чистой меди должны сохранить весь комплекс физических свойств, из-за которых этот металл используется, — теплопроводность, электропроводность, коррозионную стойкость и плотность, к сварочной проволоке предъявляются крайне строгие требования. А в процессе сварки шов не должен загрязняться примесями.

Сварочная проволока для меди изготавливается из электролитической меди, а в процессе сварки может использоваться флюс из буры 48 – 53 %, хлористого натрия 32 – 38 %, борной кислоты 10 – 14 %.

Таблица 4. Проволока для сварки меди.

Проволока для сварки чугуна и сплавов никеля

Для сварки никеля хорошо подойдет проволока, легированная такими металлами, как марганец (не более 2%), кремний (не более 0,8 %), магний (не более 0,3 %) и титан (не более 0,1 %). Марганец необходим для раскисления и связывания серы, кремний делает металл более жидкотекучим, магний связывает те остатки серы, которые остались после марганца. Диаметр проволоки для сваривания никеля желательно выбирать равный половине толщины металла свариваемых изделий.

Чугун же трудносвариваемый металл, так как велика вероятность появления трещин в сварном шве. Выходом из ситуации стало использование для сварки проволок, покрытых цветными сплавами, или предварительный подогрев заготовок перед свариванием и использование порошковых проволок.

Таблица 5. Проволока для сварки чугуна и сплавов никеля.

Проволока для сварки титана

Для сварки титана используется холоднотянутая проволока из листового металла. Состав должен быть максимально приближен к составу основного материала. Чаще всего это присадочная порошковая проволока марки ППТ-1 и ППТ-3. Сама технология сварки титана подразумевает использование аргонодуговой сварки и неплавящегося вольфрамового электрода. Расход проволоки составляет 1,2 – 1,5 м на каждый погонный метр шва.

Диаметр сварочной проволоки

Диаметр присадочной проволоки подбирается в зависимости от толщины металла в свариваемых заготовках. Так если толщина изделия 3 – 5 мм, то берут проволоку 2 мм, если толщина 5 – 16 мм, то используют проволоку диаметром 3 – 4 мм. Для более толстых листов 7 – 25 мм можно использовать проволоку 7 мм толщиной.

Для сварочных полуавтоматов выпускается проволока в таких диаметрах: 0,6 мм, 0,8 мм, 1 мм, 1,2 мм, 1,6 мм.

Проволока для сварки с помощью электродов и присадочных прутков – 1,6 – 5 мм.

Самый широкий диапазон сварочной проволоки в категории порошковых проволок – 0,6 – 6 мм.

Помимо толщины изделия на требуемый диаметр сварочной проволоки также влияет сила тока, которая необходима для сварки в конкретном случае. Посмотреть, какие диаметры проволоки необходимо в том или ином случае можно в таблице ниже.

Таблица 6. Диаметр сварочной проволоки в зависимости от силы тока.

Выбор сварочной проволоки – очень ответственная задача. Если предоставленные таблицы все равно не помогли вам разобраться в вопросе, какую проволоку использовать, то лучше обратитесь за помощью к специалисту.

Катанка в деле и производстве

Катанка считается полуфабрикатом, но довольно широко используется и сама по себе. Стальная катанка служит средством крепления при перевозке по железной дороге крупногабаритных грузов. Ей же скрепляют несущие элементы конструкций и армируют железобетон (для этого очень хорошо подходит самая дешевая 8-миллиметровая катанка). Продукцию толщиной 6,5 мм используют для упрочения кирпичной кладки, устройства громоотводов и изготовления тросов, применяемых при строительстве вантовых мостов. Однако главное назначение катанки – все-таки роль промежуточного полуфабриката при производстве гвоздей, сварочных электродов, намотки пружин — и, разумеется, производстве проволоки.

Области применения оцинкованной проволоки

Любой строительный материал имеет свои определенные области применения. Не является исключением и стальная проволока с цинковым покрытием.

Непосредственно перед приобретением данного строительного материала владелец или мастер должен убедиться, что металлическая нить полностью соответствует требованиям.

Сегодня известны следующие области применения оцинкованной проволоки:

- Производство сеток (для забора, армирующая сетка для габионов, для обустройства садовых дорожек, площадок, подъездных дорожек во дворе).

- Стальная нить с цинковым напылением широко используется для изготовления качественным тросов и пружин.

- Особенности строения и формы позволяет выбирать данный тип материала для прокладки электрической проводки и заземляющего контура.

- Одной из известных областей применения является изготовление электродов.

- Кровельная проволока используется для обустройства армирующего перекрытия, на которое укладывается черепица или другой кровельный материал.

Оцинкованная проволока нашла свое применение и в сельском хозяйстве, ландшафтном дизайне.

Из стальной нити изготавливают опорные стойки для вьющихся растений, для оформления зеленых изгородей, формирования каркасов под будущие фигуры из самшита.

История

Египтяне во времена второй династии изготавливали цепочки и декоративные элементы украшений из трубочек. Трубочки получали из металлических листов волочением. Лист разрезали на полоски, полоски пропускали через отверстия в каменных бусах. При этом полоски заворачивались вокруг самих себя и формировали тонкие трубки.

Проволока золотых украшений середины II века до н. э. отличалась наличием швов, следующих по спирали вдоль всей её длины. Получали такую перекрученную проволоку прокатыванием полосок металла между плоских поверхностей. С VII века в Европе стали применять волочение.

Проволоку квадратного и шестиугольного сечения предположительно изготавливали плющением. Металлический прут зажимали между рифлёными кусками металла (например, между рифлёным пуансоном и рифлёной металлической наковальней) и ковали. Метод возник предположительно в начале 2-го тысячелетия до н. э. в Египте, а также — в бронзовом веке. В железном веке Европа использовала метод для изготовления факелов и фибул.

Перекрученная проволока квадратного сечения была распространённым филигранным декором в этрусских украшениях.

Примерно в середине 2-го тысячелетия до н. э. появилась новая категория декоративной проволоки — цепочка звеньев. Возможно, самой ранней из подобных проволок является зазубренная проволока, впервые появившаяся в конце 3-го, начале 2-го тысячелетия до н. э. в Малой Азии, а возможно и чуть позднее.

В Англии проволоку волочили, начиная со средневековья. Проволоку использовали для изготовления чесалок и спиц для шерсти, товаров, импорт которых был запрещён Эдуардом IV в 1463 году.[1] Первый волочильный стан в Великобритании был установлен в Тинтерне примерно в 1568 году основателями Company of Mineral and Battery Works, у которых была монополия на данный вид деятельности.[2] От момента создания их второй волочильни в окрестностях Уайтербрука,[3] не существовало других волочилен до второй половины XVII века. Несмотря на существование волочильных станов, протягивание проволоки до малых размеров по-прежнему выполняли вручную.

Америка ввозила проволоку из Англии и Германии до 1812 года, когда война с Англией привела к прекращению снабжения. С этого времени американцы начали строить собственные волочильные фабрики. К середине XIX века с появлением паровой машины стало возможно массовое производство проволоки, проволочной сетки и проволочных изгородей. Отрасль процветала, достигнув наибольшего развития в Европе и Америке в конце века, и тогда стало доступно широкое разнообразие самых разных изделий из проволоки, от веничков и корзинок до балконных ограждений. Из проволоки делали всевозможные предметы домашнего обихода, пока появление пластмассы не привело к постепенному угасанию этого ремесла.

Гвозди, болты и ГОСТы

Какой же из способов очистки катанки лучше? Это зависит от того, что из нее собираются делать.

Для гвоздей требуется заготовка с гладкой поверхностью, а для изготовления арматуры, электродов или болтов подойдет и шероховатая.

Кроме того, на поверхности катанки, предназначенной для производства проволоки, могут образовываться специфические дефекты — заусенцы либо закаты. Заусенцы — это выпуклости, которые при дальнейших операциях будут сдираться и «закатываться» (отсюда и название другого дефекта — закаты).

Плохо влияют на свойства металла в катанке заварившиеся пузыри – волосовины — и «усадочные раковины», которые возникают, если перед прокаткой металл был нагрет слишком сильно и оттого утратил часть углерода, «выгоревшего» при прокаливании.

Для проверки качества катанку подвергают испытаниям, главным из которых является проверка эластичности. Качественная катанка может спокойно выдерживать изгиб на 180 градусов вокруг штырька, имеющего такой же диаметр, как и у подвергаемой испытанию катанки. Более подробно ознакомиться с требованиями, предъявляемыми к такому металлопрокату, можно в ГОСТе 30136–95.

В этом ГОСТе диаметры катанки в 5, 5,5, 6, 6,3, 6,5, 7, 8 и 9 мм определены как стандартные и обязательные к изготовлению для всех производителей. По желанию заказчика металлургические предприятия могут производить катанку с сечением и больше 9 мм, но такие заказы бывают довольно редко.

В силу технологических особенностей дешевле всего обходится производство катанки диаметром 8 мм – она и пользуется наибольшим спросом. Добавляет «калибру» 8 мм. и удобство расчетов:

-один метр катанки диаметром 8 мм. имеет массу около 400 г. (395 г., если быть точным),

—в тонне такой катанки будет 2531 метр (то есть 2,5 километра «с небольшим запасом»).

Это очень удобные цифры — их легко запомнить, не надо заглядывать в специальные таблицы.