Любой сварщик, будь он новичок или профессионал, сталкивался с тонколистовым металлом. Тонколистовой (или просто тонкий) — это металл толщиной до 2 мм. Он используется повсеместно. Чаще всего с ним можно столкнуться, работая с профилированными трубами.

Чтобы проварить тонколистовой металл, вам не понадобится мощный сварочный аппарат и электроды большого диаметра. По этой причине работать с тонкими металлами не так уж сложно. Тем не менее, есть ряд особенностей, которые нужно учитывать, выполняя такую работу. И если их не учесть, то скорее всего швы будут дефектными.

В этой статье мы подробно расскажем, как и чем варить тонкие металлы, какие сварочные технологии лучше использовать, какие марки электродов подойдут и как работать с тонколистовой оцинкованной сталью.

Сложности при соединении тонких металлов

- В чем главная сложность соединения тонкого металла, так это в том, что при сильном нагревании он прогорает и в нем образуются дыры. Работать с тонким металлом нужно по принципу: «Чем быстрее, тем лучше».

- Сила тока должна быть небольшой, то есть и дуга должна быть короткой. Короткая дуга легко гаснет даже при небольшом отрыве, поэтому рекомендуется использовать при сварке аппараты с хорошими вольт-амперными показателями.

- При воздействии высокой температуры на металлические листы, они могут изменять свою форму: они волнообразно выгибаются. С этим минусом распрощаться очень сложно. Единственный выход – постараться не допускать перегрева или отводить тепло.

Тонкий металл, как правило, сваривается методом ручной дуговой сварки. Металл 1 мм-1,5 мм толщиной рекомендуется варить 2 мм электродами. Выбор электродов для сварки металлов нужно осуществлять, в том числе, с учетом типа металлического изделия. Соединение тонкого металла выполняется непрерывно на протяжении всей длины сварного шва. Средний показатель сварного тока – около 40-60 А.

Главная цель при соединении тонкого металла – это не допустить прожига. Другие дефекты при работе с тонкими металлами встречаются редко.

Способы сварки профильной трубы

Для сваривания металлопрофиля в быту можно использовать несколько методов, отличающихся своей себестоимостью. При производстве сварных работ возникают следующие трудности:

- При нагревании отдельного участка кромок свариваемые заготовки изменяют свое расположение.

- При торцевом соединении возникают точки высокого напряжения на углах.

- Тонкостенный профиль при сваривании неопытным сварщиком часто прогорает.

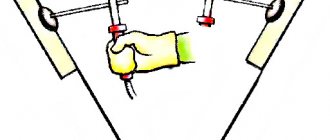

Рис. 3 Аппараты для точечной контактной сварки

Контактная сварка

Контактной сваркой называют соединение под давлением двух металлических деталей, нагретых до высокой температуры электрическим током. Существуют следующие ее разновидности, в основном используемые в промышленном производстве:

- Точечная. Из названия понятно, что соединение металлических деталей происходит в отдельных точках.

- Стыковая. При этом методе электрическим током сильно нагреваются торцы изделий, после чего они прижимаются друг другу под давлением. В результате диффузии происходит взаимное проникновение металлов в структуру деталей — это приводит к образованию прочного стыкового соединения. При других разновидностях стыковой сварки оплавление торцов происходит при соединенных деталях или они периодически соприкасаются до достижения заданной температуры плавки, после чего осаживаются.

- Рельефная. В этом случае сварка происходит в точках заранее сформированными выступами.

- Шовная. При этом способе электрод в виде диска прокатывается по поверхности сжатых заготовок и разогревает их до температуры расплавления, после чего они прочно соединяются за счет взаимной диффузии.

- Контактно-дуговая. Является одной из наиболее популярных разновидностей контактной сварки, широко используемой в промышленности, ремонтном сервисе и малом производстве. При этом методе сваривание деталей происходит за счет разогрева их поверхностей электрической дугой, сам процесс разогрева занимает десятые доли секунды.

Рис. 4 Газовая контактная сварка — схема

Газовая сварка

Сущность газовой сварки состоит в разогреве поверхностей соединяемых деталей и подачи в зону шва присадочного прута, который при расплавлении заполняет зазор между кромками. Газовые горелки незаменимы при соединении медных труб пайкой в холодильном, отопительном и климатическом оборудовании, их удобно использовать для резки металла.

При данном способе проведения работ следует использовать защитные средства в виде специальных очков, рукавиц сварщика или краг, для газовой сварки используются следующее оборудование:

- Баллоны с газом. Пламя формируется за счет по подачи в горелку пропана, бутана, водорода или ацетилена, для повышения температуры горения дополнительно подается кислород. Обычный стандартный баллон имеет объем около 40 литров.

- Редукторы. Устройства необходимы для регулировки давления и соответственно расхода газа, устанавливаются на ацетиленовый и кислородный баллоны.

- Манометры. Устройство служит для контроля и установки рабочего давления в линиях с ацетиленом и кислородом.

- Горелка. Подбирается с учетом соотношения горючего газа и кислорода, может иметь различные сменные сопла в виде насадок.

- Присадочные прутки. Основное требование — соответствия состава свариваемому материалу.

- Шланги для подачи газа. Обычно используются резиновые рукава для работы под давлением не менее 6 бар.(1 категория) для подачи ацетилена, и резиновый шланг, рассчитанный на давление до 20 бар.(3 категория) для подачи кислорода.

Виды соединения тонкого металла при ручной дуговой сварке.

- С помощью непрерывной сварочной дуги. В данном случае электрод нужно направлять со средней скоростью. Если будете вести электрод слишком быстро, то проварится не весь шов, а только его верхняя часть. Если вести электрод медленно, то можно прожечь металл.

- С прекращением дуги. Этот способ самый популярный для соединения тонкого металла.

- Точечная сварка.

Как и при при ручной дуговой сварке , так и при сварке металла инвертором, тонкий металл нужно варить очень быстро, чтобы не допустить его остывания.

Правила хранения

Электроды поставляются заказчикам в упаковках с пленочной термозащитой. Ненадлежащее хранение может минимизировать эту защищенность. Поэтому хранить указанные изделия надо в помещениях с температурой не ниже +15°C и минимальным уровнем влажности.

Необходимо предусмотреть надежную защиту от случайных падений на хранящиеся стержни других предметов или сваливания со складских полок. Механические повреждения нарушают целостность покрытия, что может негативно сказаться на качестве сварки.

Как выбрать нужный электрод? Каким электродом варить металл? От чего зависит выбор диаметра?

Одним из режимов сварки дугой является диаметр сварочных электродов. На выбор сварочных электродов определенного диаметра влияет не только положение шва, но и толщины материала.

Выбор диаметра электрода в зависимости от толщины свариваемого металла показан в таблице ниже.

Таблица: диаметр электрода в зависимости от толщины соединяемого металла.

| Толщина металла, мм | 1-2 | 3-5 | 6-11 | 12-24 | 25 и более |

| Диаметр электрода, мм | 1,6-2 | 2,5-3 мм | 4-5 | 5-6 | 6 и более |

Диаметр электрода и их самые популярные модели.

Среди огромного разнообразия электродов, многие из них имеют схожие технические характеристики.

Диаметры электродов для сварки LB-52U

| Диаметр, мм | 2.6 | 3.2 | 4 | 5 | |

| Длина, м | 0,35 | 0,35 | 0,4 | 0,4 | 0,4 |

Диаметры электродов для сварки АНО-21

| Диаметр, мм | 1.6 | 2 | 2,5 | 3 | 4 |

| Длина электрода, м | 0,25 | 0,25 | 0,3 | 0,3 | 0,35 |

ОЗС-12

| Диаметр стержня, мм | Длина стержня, м |

| 2 | 0.3 |

| 2.5 | 0.35 |

| 3 | 0.35 |

| 4 | 0.45 |

| 5 | 0.45 |

Для сварки углеродистых и низколегированных сталей используются МТГ электроды 01к или мтг 03. Их еще называют электроды лэз мр.

Чем отличаются электроды помимо диаметра? Выбор сварочных электродов зависит также и от материала свариваемых поверхностей. Это необходимо в том числе для того, чтобы совпадала температура плавления электрода и используемого материала.

В данном случае работают элементарные законы физики: чем больше металла требуется расплавить, тем более высокая требуется температура. Следовательно, для повышения температуры, необходима более высокая сила тока.

| Толщина металла, мм | Толщина электрода, мм | Ток, А |

| 1-2 | 1,6 | 25-50 |

| 2-3 | 2,0 | 40-80 |

| 2-3 | 2,5 | 60-100 |

| 3 и 4 | 3 | 80-160 |

| 4-6 | 4 | 120-200 |

| 6-8 | 5 | 180-250 |

| 10-24 | 5-6 | 220-320 |

| 30-60 | 6-8 | 300-400 |

Особенность электрода марки МР-3С в том, что он справится со сваркой даже металла, который плохо очищен от окислов или иных загрязнений, со ржавчиной или когда поверхности влажные. Подбор именно этих электродов незаменим при монтажных работах, при сварке неповоротных стыков труб. Однако, все же существует разница между сваркой подготовленного металла от плохо подготовленного либо неподготовленного вовсе.

| Производительность наплавки, г/мин | Относительный выход наплавленного металла, % | Расход материала на 5кг наплавленного шва, кг |

| 23,5 | 90 | 8,5 |

Основные характеристики сварочных стержней

Подбирая электроды для сварки обращают внимание на следующие характеристики:

- Диаметр. Значение этого показателя связано с тем, какие детали или изделия необходимо соединить сварным методов, каков их размер, толщина. Также это определяется особенностями сварочного аппарата. Самый распространенный показатель диаметра – 3 мм.

- Марка электрода. Определяется свойствами материалов, использованных при изготовлении стержней.

- Покрытие. Предохраняет стержень от процессов коррозии. Другая задача – создание защитного облака газов вокруг места сварки для предотвращения окисления и шлакообразования.

- Условия хранения. Покрытия способны впитывать влагу, она отрицательно сказывается на качестве шва, розжиге дуги.

- Бренд производителя.

Разновидности стержней, так же, как требования к ним описываются в нормативных документах ГОСТ.

Подготовка металла и его соединение

- Перед стыковой сваркой тонких металлических листов их необходимо зачистить и обработать. Оставлять ржавчину или грязь нежелательно. Чем лучше подготовишь металл, тем качественнее получится шов. Удалите с помощью растворителя следы краски, масла, грязи. С помощью болгарки, наждачки или напильника зачистите поверхность до блеска.

- Листы нужно расположить друг к другу без наличия зазоров.

- Зафиксируйте их с помощью струбцин. Можно использовать любые типы струбцины, в том числе магнитные.

- С использованием коротких швов прихватывайте элементы с интервалом 7-10 см. Это делается для того, чтобы детали не сместились, и чтобы уменьшить вероятность возникновения изгибов.

Соединение тонкого металла инвертором

Инвертор как нельзя кстати при работе с тонкими металлами. При опытном применении с его помощью можно добиться отличных результатов. Важно правильно настроить аппарат, чтобы избежать ошибок.

Положительная особенность инверторов выражается, прежде всего, в том, что можно варить, используя обратную полярность. То есть, электрод будет нагреваться больше, а металл – меньше.

При сварке инвертором нужно использовать размеры электродов от 1,5 до 2 мм с высоким коэффициентом расплавления, тогда шов будет качественным. Сила тока устанавливается небольшая: примерно 30-45 ампер для 1,5 мм электрода и 40-60 ампер для 2 мм.

Для того, чтобы минимизировать степень нагрева тонкого материала, детали нужно поставить вертикально и варить сверху вниз. Угол наклона примерно 30-40 градусов.

Техники и методы соединения тонких металлических листов

В каждом конкретном случае важно определить, какой техникой нужно руководствоваться при соединении тонкостенного материала.

электроды для тонкостенного материала

Метод отбортовки подразумевает отгибание кромок листа на необходимый угол и скрепление его поперечными швами через каждые 5-10 см. Потом нужно проложить непрерывный шов сверху вниз.

Однако, не всегда получается варить непрерывный шов без прожигания материала. В таком случае, можно пробовать оторвать буквально на несколько мгновений дугу и опустить электрод обратно в то же самое место, продвигая его на пару миллиметров. Это делается для того, чтобы металл успевал остывать во время отрыва дуги. Самое главное правило при осуществлении таких действий – не дать остыть металлу слишком сильно.

Стыковая сварка тонкого железа сложно осуществима. Лучше осуществлять ее внахлест.

При стыковой сварке между листами можно разместить проволоку. В таком случае дугу необходимо вести по ней. Она принимает на себя всю термо-нагрузку, в то время как сами листы не перегреваются.

Между листами вместо проволоки можно разместить медные пластины. Медь имеет хорошую теплопроводность, примерно в 7 раз выше чем у стали. Пластины укладывают под место сварки, и она «забирает» тепло себе, не допуская перегрева металла.

Соединение оцинковки

Оцинковка, то есть оцинкованная сталь, это обычная сталь, чаще всего в листах, только покрытая цинком. При работе с оцинковкой у многих мастеров возникают трудности, из-за которых не удается сформировать качественный шов.

Толщина покрытия электрода цинком может быть различной. Если вам нужно ее сварить, весь цинк нужно удалить с кромок. Это можно сделать следующими способами:

- Удалить механически с помощью болгарки, шлифовальной машинки, наждачки или металлической щетки

- Выжечь с помощью сварки. Правда, в процессе этого испаряется цинк, пары которого ядовиты. Поэтому, подобные работы нужно осуществлять на улице или в помещении, где имеется исправно функционирующая вытяжка.

Таким образом, соединение тонких пластин металлических изделий требует наличия у специалиста определенных знаний и практики. Правильно с первого раза осуществить такой процесс очень сложно. Сделать правильный выбор электродов для сварки можно руководствуясь таблицами выше. Важно помнить, что диаметр электрода в зависимости от толщины свариваемого металла следует подбирать с умом. Таким образом, нужно понимать, из каких условий выбирают и какими показателями нужно руководствоваться, чтобы соединить тонкостенный металл качественно.

Варианты сварочного оборудования

Разные варианты сварки могут выполняться аппаратом одного вида, универсальный ИИСТ работает в разных режимах, с различными материалами. Основная цель – постоянный стабильный процесс горения сварочной дуги, необходим также легкий поджиг.

Источники питания сварочной дуги:

- Трансформаторы. Специально предназначен для сварочных работ, с помощью преобразования напряжения сети в низкое напряжение переводит ток из низкого в высокий. Показатели достигают тысяч ампер. Изменение параметров проходит за счет секционирования витков обмотки аппарата, первичной или вторичной.

- Электрогенераторы, работающие на дизеле, бензине или от электричества. Иначе именуются сварочными агрегатами, по сути – мобильные электростанции., способные генерить электрический ток для сварки и резки электродуговым способом.

- Выпрямители. Преобразователи энергии переменного электротока в постоянный, однонаправленный, выходной тип.

- Инверторы. Устройства для преобразования тока постоянного типа в переменный, меняется напряжение по типу дискретного сигнала. Используются как отдельные аппараты или в системах бесперебойного питания.

Выпрямители и инверторы относятся вариантами одной электрической машины. Это обусловлено правилом обратимости электромашин, заключающемся в преобразовании электроэнергии в механическую, и обратном преобразовании.