Принцип действия

Плазморез с водяным охлаждением используется в аппаратах воздушно-плазменной резки. Служит для преобразования электрического тока в плазму, имеет сложную конструкцию с множеством конструктивных элементов.

Конструктивно плазмотрон состоит из таких элементов:

- Электрод (он же катод) со вставкой из тугоплавкого металла (обычно из циркония либо гафния).

- Сопло для формирования плазменной струи, которое обычно изолируется от электрода.

- Завихритель – специальный механизм для закрутки потока плазмообразующего газа.

- Камеры для подачи газа, циркуляции охлаждающей воды по устройству.

- Изоляционная втулка для изоляции сопла от катода.

- Фторопластовый корпус, кожух.

Рисунок 1. Конструктивная схема стандартного плазмотрона

Катод и сопло считаются расходными материалами, износ которых обычно происходит с одинаковой интенсивностью. Изнашиваются они относительно быстро – при резке металлопроката толщиной до 10 мм одного комплекта, как правило, хватает на полную 8-часовую рабочую смену. Замену рекомендуется производить одновременно и своевременно, в противном случае постепенно снижается качество реза.

Фото 2. Внешний вид катода

Фото3. Внешний вид сопла

Принцип действия водяного плазмотрона основан на ионизации плазмообразующего газа в разрядной камере с последующим выносом сформированной плазменной дуги на поверхность разрезаемого металла. Сам процесс начинается с поджига пилотной дуги, которая образуется между катодом и соплом за счет подачи повышенного напряжения. Основная ее функция – обеспечение возможности создания режущей дуги, которая образуется после касания дежурной к поверхности обрабатываемой заготовки.

Рисунок 4. Электрод и сопло в процессе резания плазменной дугой

Струя направленного воздействия мгновенно нагревает прокат до температуры плавления и выдувает расплавленный металл из зоны реза. Для вырезания детали с определенными размерами плазмотрон перемещается по соответствующему контуру. При этом для получения качественного реза в процессе работ нужно поддерживать постоянный зазор между обрабатываемой заготовкой и плазморезом.

Фото 5. Процесс плазменного раскроя листового металла

Плазменная резка с использованием воды

Плазменная резка с использованием воды находит все большее применение. Вода имеет следующие преимущества: во-первых, улучшает гигиенические условия труда рабочих, во-вторых, обеспечивает повышение качества кромок вырезаемых деталей, в-третьих, при плазменной резке с использованием воды уменьшаются тепловые деформиции деталей. Кроме того, при определенных условиях применение воды для плазменной резки обеспечивает высокую концентрацию энергии и увеличение скорости резки.

В зависимости от поставленной цели плазменная резка с использованием воды подразделяетсяна три основных способа:

- 1) резка металла, погруженного или полупогруженного в водяную ванну;

- 2) использование воды в качестве плазмообразующей среды (водоэлектрическая резка);

- 3) подача небольшого количества воды в столб плазмы.

Плазменная резка металла с погружением разрезаемого листа в воду позволяет уменьшить до минимума вредные газы (озон, окислы азота), исключить полностью обильно выделяющийся дым и аэрозоли. Металл и шлак, выплавляемые из полости реза, попадают в воду и в виде мелких частичек и капель оседают на дно ванны. Разновидность этого способа заключается и создании дополнительного водяного экрана вокруг плазменной дуги. В этом случае разрезаемый лист обычно полупогружен в водяную ванну. Плотный водяной экран вокруг плазмы создается за счет специальной насадки, закрепленной на плазмотроне. При резке коррозионно-стойкой стали толщиной 12,7 мм дугой мощностью 65 кВт на расстоянии 1,83 м от плазмотрона при обычных условиях величина шума достигала 108 Дб. В случае экранизации защитными средствами (металлическим кожухом) шум уменьшился до 101 Дб. При экранизации за счет мощного водяного потока (расход воды до 1,2 л/с) шум уменьшился до 15 Дб, т. е стал значительно ниже установленных норм. При снижении расхода воды до 0, 6 л/с интенсивность шума значительно повысилась (до 93 Дб). С помощью системы (стол, заполненный водой) удается отвести 99,5 % выделяющихся газов. Грат и расплавленный металл при этом собирают в резервуар, наполненный проточной водой.

Плазменная резка со стабилизацией плазменной дуги водой (водоэлектрическая) применяется для резки различных металлов и сплавов. В плазмотроне с водяной стабилизацией дуги обеспечивается завихрение воды с помощью канала, ограниченного двумя соплами. При этом используется только вода, газ в плазмотрон не подается. Кромки сопла защищены от теплового воздействия дуги с помощью тонкой водяной пленки. Вода является наилучшей средой для резки цветных металлов и высоколегированных сталей больших толщин. Вода в дуге диссоциирует на кислород и водород, а затем на атомарный кислород и водород. Концентрация водорода и кислорода в столбе дуги оптимальная, т. е. такая, при которой получается наилучшее качество реза при высокой производительности резки.

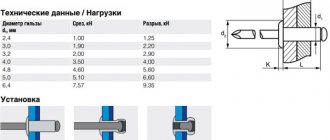

Теплоизоляционные свойства воды более высокие, чем у газов, так как между столбом дуги и слоем воды, непосредственно прилегающим к внутренним стенкам сопла, образуется постоянно обновляемая паровая прослойка, на образование которой расходуется большая часть тепла дуги, отходящего в радиальных направлениях от столба дуги. В связи с этим, подобрав соответствующий расход воды, можно создать на внутренней стенке сопла водяную прослойку. Стабилизация столба дуги и его изоляция от стенок сопла осуществляются водой. Поэтому допустимые нагрузки для одного и того же диаметра сопла, ограничивающего столб плазменной дуги, в несколько раз выше, что можно проиллюстрировать следующими данными:

| Диаметр сопла, мм | 3 | 4 | 5 | 6 |

| Допустимый ток, А: | ||||

| при газоэлектрической резке | 360 | 400—480 | 600 | 750 |

| при водоэлектрической | 900 | 1200 | — |

Применение сопла менее 3 мм невозможно ввиду того, что для зажигания водоэлектрической дуги используется алюминиевая проволока диаметром 1,5 мм и при меньших диаметрах сопла истечение воды нарушается н момент зажигания дуги.

Резы, выполненные плазменной резкой с использованием воды, отличаются высоким качеством кромок, которые имеют незначительный скос, металлический блеск, т. е. выгорания с поверхности кромок наиболее активных элементов разрезаемого металла не происходит. Металл сокра няет естественный, свойственный ему цвет. На кромках несколько увели чипы бороздки, но они имеют плавные переходы от гребешка к впадине. Недостатком водоэлектрической резки является сложность возбуждения дуги и начала процесса. Применяется графитовый электрод, который быстро расходуется. В связи с этим необходимо для вертикального перемещения графитового электрода в направлении сопла в процессе резки дополнительное устройство. Все это делает процесс недостаточно технологичным и надежным. Его нельзя пока использовать на машинах с программным управлением. Процесс водоэлектрической резки при соответствующем усовершенствовании аппаратуры может найти более широкое применение.

Плазменная резка с подачей небольшого количества воды в плазму, чаще всего в азотную и воздушную, находит более широкое применение.

Зарубежными фирмами при этом способе резки в качестве основного газа чаще всего используется азот, в нашей стране — азот и воздух. Подвод воды в столб дуги осуществляют различными способами. Вода может направляться радиально в столб плазменной дуги ниже среза сопла. При этом расход, скоростной напор водяных струй, а также угол атаки радиально направленных струй воды могут быть разными. В этих условиях вода охлаждает и ограничивает столб плазмы, который при выходе из сопла стремится расшириться. Вода под действием высокой температуры не может продиссоциировать так полно и проявить свои свойства в том объеме, как при водоэлектрическом способе резки, при котором она подвергается термическому влиянию высокотемпературной дуги в замкнутом объеме полости и канала сопла.

Разработаны специальные конструкции плазмотронов, которые позволяют более полно использовать ценные свойства воды. Поскольку воду нельзя подать вместе с плазмообразующим газом в катодное пространство, так как это приводит к разрушению электрода и сопла, то ее подают отдельно: газ в полость сопла, а воду в канал сопла. В канале сопла под воздействием высоких температур происходит ее интенсивное испарение, т. е. диссоциация на водород и кислород. При испарении 1 см3 воды образуется около 1700 см3 водяного пара. Плазменная дуга уплотняется, удлиняется и стабилизируется. Кроме того, увеличивается движущая масса, которая обеспечивает лучший перенос энергии и служит для удаления расплавленного металла и шлака из полости реза.

Из многочисленных литературных данных известно, что применение воды для плазменной резки или добавка ее в небольших количествах к плазмообразующему газу в значительной степени улучшает качество кромок, уменьшает их скос, снижает тепловые деформации металла.

Особенности плазмотрона на воде

Плазмотрон – устройство, которое подвержено большим тепловым нагрузкам. Правильная работа системы охлаждения водяного плазмореза обеспечивает более продолжительный эксплуатационный ресурс расходников, предотвращает нагрев и расплавление основных элементов аппарата.

К основным источникам тепла в конструкции плазмотрона относятся электрод и силовые кабели в шланг-пакете. С поверхностью катода соединяется плазменная дуга, что приводит к воздействию большого количества энергии на маленькую металлическую деталь. Поэтому электрод непрерывно охлаждается – по его задней стороне постоянно циркулирует охлаждающая жидкость.

Силовые кабели в шланг-пакете имеют небольшое сечение относительно проходящего по ним тока, поэтому выделяют большое количество тепла. Во избежание их перегрева и оплавления изоляции по шланг-пакету тоже циркулирует охлаждающая жидкость.

Рисунок 6. Принципиальная схема водяного охлаждения плазмотрона

Принцип охлаждения плазмореза:

- Охладитель внутри устройства изначально контактирует с электродом. В нем предусмотрено небольшое отверстие для потока жидкости, что обеспечивает высокую скорость ее протекания по задней стенке и эффективное отведение тепла.

- Затем охлаждающая жидкость направляется в корпус плазмотрона, а оттуда через другой канал к соплу.

- После этого хладагент возвращается по шланг-пакету в охлаждающее устройство.

Устройство горелки

Основным элементом горелки является металлический корпус, выполненный из нержавеющей стали. Внутри корпуса в аккумуляторе находится влаговпитывающий материал на основе нетканого полотна, выполненного на основе кварцевых вододисперсионных волокон. Этим волокном заполнен аккумулятор. Точно так же, как в обычном фломастере, в нем удерживается влага, она под действием капиллярных сил подается в рабочую зону, где находятся кольца из влаговпитывающего материала «Монекс», осуществляющие подачу влаги в испаритель. Последний передает тепловую энергию рабочей жидкости, испаряет ее и пары участвуют в процессе плазмообразования.

Вторым основным элементом горелки является пусковое устройство, которое используется для запуска и регулирования напряжения в дуге. Оно представляет собой небольшой пластиковый корпус, на котором расположен шток, уплотнительное кольцо и ось катододержателя. При нажатии на кнопку ось перемещается и вместе с ней накрученный на нее катод. Когда мы нажимаем на кнопку, катод перемещается и замыкается с соплом. При отходе возбуждается электрическая дуга, которая разогревает пар до температуры ионизации до 10000 градусов. Образуется плазма, которая через сопло выходит наружу и, собственно, с помощью которой выполняется обработка материала.

Отличия от ближайших аналогов

Система охлаждения предусмотрена в каждом аппарате плазменной резки. Бывает она нескольких видов – воздушная и водяная. Также выпускаются плазмотроны со смешанной системой. Однако чаще используются плазморезы с водяным охлаждением.

Плазмотроны с водяной автономной системой охлаждения теплонагруженных узлов рассчитаны на более высокую мощность и повышенную интенсивность эксплуатации. При этом они отличаются довольно сложной конструкцией, большим количеством комплектующих элементов. Также они характеризуются значительным весом и габаритами по сравнению с аналогами.

Устройства со смешанной системой охлаждения плазмообразующего сопла и катода меньше и легче, проще в конструктивном исполнении. Но при этом охлаждаемые узлы имеют меньший эксплуатационный ресурс из-за электрохимической эрозии. Также при работе такими плазмотронами увеличивается вероятность двойного дугообразования.

Основные технические характеристики Дистиллятора “Гарыныч”

Основные характеристики прибора:

- Емкость перегонного куба (кубатурой 12 л), как и остальные элементы – из нержавеющей стали толщина которой составляет 1 мм. Дно из магнитной нержавейки, что позволяет использовать дистиллятор на индукционных плитах.

- Ребра жесткости предотвращают искривление при работе, а также достичь равномерного и стабильного прогрева.

- Высота в собранном состоянии – 65 см.

- Диаметр куба – 26 см.

- Производительность дистиллятора – 2 л/час.

Виды плазменных устройств

Плазморез водяной для плазменной резки выпускается разных типов по конструктивному исполнению и техническим характеристикам. Поэтому выбирать устройство нужно с учетом толщины разрезаемого материала и максимальных рабочих параметров источника питания, от которого будет работать плазмотрон.

Фото 7. Процесс разделительного резания водяным плазморезом

Обычно плазморезы с водяным охлаждением используют в комплекте с источниками питания, рабочий ток которых превышает 100 А. К таким относятся профессиональные модели, рассчитанные на длительную непрерывную работу в производственных условиях.

В конструкции стандартных плазмотронов для ручной и механизированной резки, где рабочий ток не превышает 100 А, предусмотрена воздушная система охлаждения. При таких рабочих параметрах выделяется меньшее количество тепла, поэтому для устройства достаточно обычного воздушного охлаждения.

Фото 8. Процесс ручного плазменного раскроя листового металлопроката

Классификация плазмотронов по назначению:

- Для ручной резки – поставляется в сборе с кабель-шланговым пакетом, внутри которого находятся силовые кабели для подключения к источнику питания и трубки для циркуляции охлаждающей жидкости.

Фото 9. Внешний вид устройства для ручного плазменного резания.

- Для автоматического раскроя – устанавливаются на специальных механизмах поперечного перемещения в конструкции промышленного оборудования.

Фото 10. Плазморез, установленный на портальной установке плазменной резки

На автоматизированных линиях плазменной резки с ЧПУ плазмотрон устанавливается на специальный портальный узел, обеспечивающий перемещение рабочей головки в поперечном и продольном направлении. Конструкцией ручных плазмотронов не предусмотрена возможность стационарного крепления – в процессе работ резчик удерживает устройство в руках.

Какие явные недостатки аппарата

Хотя с первого взгляда выглядит все достаточно надежно, устойчиво и производительно, все же самогонный аппарат «Горыныч» имеет свои индивидуальные изъяны и недостатки. На них нужно обратить внимание при покупке:

- Сухопарник и барботер соединяются между собой трубкой и конусовидной гайкой. Отсутствие прокладки здесь в результате дает течь. поэтому винокуры должны что-то придумывать в процессе эксплуатации. Некоторые используют фум ленту для создания герметичного соединения.

- Сварка недостаточно надежна. Грубая работа не только выглядит не эстетично. В некоторых местах, на некоторых агрегатах могут образоваться отверстия через которые брага будет немножко сочиться.

- Пользователи отмечают перекосы в конструкции. Вся система дистиллятора может несколько наклоняться при выставлении на плите.

- Также у самого бака при производстве используется достаточно тонкий металл. В результате чего при нагреве брага может приставать к стенкам и дну. Не говоря уже о том, что при длительном и интенсивном нагреве сам бак может несколько деформироваться. Неопытному пользователю нужно учитывать, что многие современные дистилляторы используют сталь толщиной 1,2 или 1,5 см.

- Также заливная горловина достаточно узкая. Ее диаметр составляет всего лишь 3,5 см. Поэтому очистить емкость после процесса дистилляции от остатков браги, достаточно сложно.

Для каких работ подходит?

Плазмотроны с водяной системой охлаждения предназначены для разделительного резания металлопроката разных марок и толщин, а также цветных металлов и их сплавов. Их используют как для прямолинейного, так и для фигурного раскроя. Применяются преимущественно в конструкции промышленного оборудования для плазменной резки.

Устройства этого типа используются в разных отраслях:

- строительная и металлургическая промышленность;

- тяжелое машиностроение;

- изготовление металлоконструкций;

- авиа-, автомобиле-, судостроение и др.

Фото 11. Пример использования портальной автоматической установки в заводских условиях

С помощью плазмотронов на воде можно резать стали с любым содержанием углерода и легирующих элементов, чугун, медь, алюминий, сплавы на их основе и даже титан. Главное здесь правильно подобрать смесь газов и выставить рабочие параметры (ток резки, давление газа и т.д.).

Технические характеристики и комплектация

Плазмотроны производятся разных видов, поэтому отличаются характеристиками. При выборе необходимо руководствоваться рабочими параметрами источника питания, с которым будет работать устройство.

Основные технические характеристики водяного плазмореза:

- номинальный рабочий ток;

- вид плазмообразующего газа;

- давление газа на входе;

- расход воздуха;

- давление воды на входе;

- расход воды.

Фото 12. Разные виды расходных элементов для плазмотрона

Поставляются плазморезы в сборе, их комплектация стандартная – т.е. в наличие все конструктивные элементы устройства. Также в комплект входят прокладки (в зависимости от модификации), паспорт на изделие с гарантийным талоном и сопутствующей документацией.

Производитель

Сегодня плазмотроны на воде выпускают многие зарубежные и отечественные производители. Но выбрать действительно надежное устройство довольно сложно, так как на рынке очень много подделок и несертифицированного товара.

Группа компаний ПУРМ является официальным производителем сварочного оборудования, аппаратов и машин для плазменной резки. Каждое устройство разрабатывается с учетом суровых российских условий эксплуатации, подходит для работы в условиях любых климатических зон.

Фото 13. Разные виды источников питания отечественного производителя ПУРМ

Компания специализируются на серийном выпуске сертифицированного оборудования, поставках комплектующих, запасных частей и расходных материалов. При необходимости выполняется шеф монтаж машин и производственных линий плазменной резки, пуско-наладочные работы, гарантийное и послегарантийное их обслуживание.

Блок питания

Основным рабочим элементом является два трансформатора, они не содержат обмоток в том виде, в каком они находятся в обычном трансформаторе. Эти обмотки выполнены в виде печатных плат и меди в них практически нет. Плотность тока достигает 75 А/мм2, но потери минимальные, что позволяет этому блоку обладать высоким КПД, превышающем 95%. Предохранители внутри выполняют роль противопожарной защиты.

На массивном радиаторе установлен термодатчик, которой защищает БП от перегрева.

Блок защищен фильтром радиоэлектронных помех, который предотвращает передачу всевозможных электронных помех, как от сети, так и передачу помех в сеть от самого БП, что благоприятно сказывается на условиях эксплуатации.

Где купить?

Купить подходящий для конкретных целей плазмотрон на воде можно непосредственно на сайте Группе компаний ПУРМ с доставкой при помощи транспортных компаний. Также возможен самовывоз (бесплатно), но в этом случае нужно предварительно согласовать место, дату и время получения – если забирать будет третье лицо, дополнительно нужна доверенность на получение товара.

В ассортименте есть разные виды плазмотронов на воде:

- Для автоматического раскроя – П3-400ВА, П2-400ВР, ПВР-180, ПВР-402М, ПВР-412 и другие.

- Для ручной резки – КШ5В-П3-ВА и КШ3В-П2-ВР в сборе с кабель-шланговыми пакетами длиной 10 и 20 м.

Сотрудники компании проконсультируют по выбору, помогут подобрать плазморез в зависимости от технических характеристик имеющегося в наличии источника питания. При необходимости можно заказать комплект оборудования для конкретных производственных задач – автоматическую машину с ЧПУ или стандартный ручной аппарат.

Горыныч – чем лучше?

Если же рассматривать плюсы данного прибора, стоит отметить следующие моменты:

- Благодаря физико-химическим свойствам материала, используемого в донышке дистиллятора, обеспечивается равномерный прогрев.

- Холодильник длиной в 1 м способствует интенсивному охлаждению готового продукта.

- К тому же, самогонный аппарат «Горыныч» можно использовать на газовой, электрической и на индукционной печах. Также можно выставить на открытый огонь или печки, работающие на твердом топливе.

Учитывая моменты и цену на самогонный аппарат, многие винокуры приобретают его для работы по изготовлению алкоголя.

Страница оф.диллера (Горын.рф)