18.03.2020

- Устройство и характеристики

- Принцип работы шпинделя и из чего он состоит

- Применение шпинделя: для чего он нужен

- Классификация шпинделей по типу, размеру и диаметру

- Выбор типа шпинделя

- Выбор вида охлаждения

- Выбор скорости и мощности

- Как изготовить своими руками шпиндель по картинке

- Обслуживание

Давно занимаетесь металлообработкой или только начинаете изучать теорию? Мы поможем разобраться с базовыми навыками. В статье расскажем о шпинделе станка: что это такое, покажем фото держателя инструмента и поговорим о том, как с ним работать.

Механизм подачи

Механизм подачи сообщает суппорту необходимое направление движения. Задаётся направление трензелем. Сам трензель находится в корпусе передней бабки. Управление им происходит посредством наружных рукояток. Кроме направления можно изменять и амплитуду движения суппорта при помощи сменных шестерней разного количества зубьев или коробки подач.

В схеме станков с автоматической подачей имеются ходовые винт и валик. При проведении работ высокой точности исполнения используется ходовой винт. В остальных случаях – валик, что позволяет дольше сохранить винт в идеальном состоянии для выполнения сложных элементов.

Принцип действия

Металлообрабатывающие станки 1А616 работают по такому принципу:

- Деталь перед обработкой фиксируют в патроне оборудования или между центрами.

- Резцы крепятся в своем держателе на суппорте. Одновременно можно установить не более четырех режущих элементов.

- Для проведения манипуляции по сверлению или нарезанию внутренней резьбы, подходящий инструмент фиксируют в пиноли задней бабки.

- Основная обработка заготовки проводится за счет сочетания поступательно-вращательного движения резака и оборотов детали. Такая конструкция позволяет производить обработку цилиндрических, конических и фасонных деталей, включая винтовые и торцовые части.

На токарном станке по металлу 1А616 передача вращательного момента на шпиндель и заготовку производится с использованием ременного шкива, который размещен между опорами. При необходимости, замену клиновидного ремня можно выполнить без снятия шпинделя. В конструкции данного оборудования предусмотрен принцип раздельной передачи на суппорт. Он может передвигаться при помощи ходового винта или валика. В обмотке мотора участвует стартер постоянного тока, обеспечивая эффективное торможение привода.

Порядок установки

Перед его установкой , следует тщательно проверить состояние поверхностей шпинделя и патрона. Поверхности не должны иметь забоин, царапин, заусениц и загрязненных мест.

Выявленные дефекты устраняются точечно надфилем, или шабером.Следует проверить биение торца и конуса посадочной базы шпинделя, которое не должно превышать трёх микронов.

Завести в него металлический прут или трубу диаметром около 20 мм. зажать её кулачками. С напарником взявшись с двух сторон за прут, или при помощи подъёмных механизмов, через монтажную петлю, переместить патрон на монтажную подставку закрепленную на суппорте станка.

Направляющую установить в задней бабке. Патрон следует сместить перекатыванием к оси шпинделя.

Продольной подачей переместить его к фланцу шпинделя так, что бы шпильки патрона не доходили до посадочных отверстий порядка 10 мм. В станке следует установить нейтральную скорость для свободного вращения шпинделя.

Заднюю бабку с полностью убранной пинолью подать вперед к патрону так, что бы направляющая зашла на всю ширину призм кулачков и зафиксировать заднюю бабку.

Зажать кулачки патрона для переноса тяжести на направляющую. Совместить шпонку на фланце шпинделя с посадочным отверстием. Поворотную шайбу выставить в положение открытых отверстий. Пинолью подать патрон вперед до упора.

Убедившись, что все гайки шпилек вышли с обратной стороны фланца шпинделя, повернуть поворотную шайбу в замкнутое положение. Зажать верхнюю гайку с усилием достаточным для переноса веса патрона на шпиндель. Распустить кулачки и отвести заднюю бабку назад. Обжать гайки по правилу крест на крест равномерно распределяя усилие между шпильками.

После завершения монтажа, патрон следует проверить на осевое и торцевое биение. В случае превышения норм, следует его снять и внимательно продефектовать все сопрягаемые части этого узла.

Видео: монтаж легкого патрона на резьбовом креплении.

Шпиндель токарного станка 16К20. Ремонт шпинделя токарного станка

Шпиндель — одна из ответственных деталей станка, от точности и жесткости которого зависит качество выполняемых на станке операций. Отклонения от формы и размеров поверхностей шпинделя допускаются в очень узком диапазоне, поэтому к ремонту шпинделей предъявляются повышенные требования. Определена специфика ремонта концов шпинделей, которые имеют коническое отверстие и резьбу, посадочную шейку или конус для базирования технологической оснастки. Если во время ремонта изменить размеры поверхностей конца шпинделя, то нужно будет менять или переделывать прилагаемую к станку технологическую оснастку. Поэтому при ремонте стремятся восстановить его в начальных размерах, особенно это касается поверхностей концов шпинделя.

Выбор способа восстановления основных поверхностей шпинделя производят в зависимости от величины их износа.

При износе поверхностей шпинделя до 0,05 мм на сторону вначале выполняют предварительное шлифование для восстановления геометрической формы поверхностей и хромирование, после чего окончательно шлифуют, снимая слой до 0,03 мм на сторону.

Поверхности шпинделей, имеющие износ более 0,05 мм на сторону, подвергают наращиванию металлом одним из известных способов, затем — механической обработке.

Коническое отверстие на конце шпинделя при восстановлении обычно шлифуют, затем торец шпинделя подрезают по конусному калибру. Торец фланца шпинделя также подрезают после восстановления шлифованием конусной посадочной шейки на конце шпинделя.

Резьбы у шпинделей при ремонте обычно прорезают до полного профиля, а нестандартные гайки к ним изготовляют заново.

При восстановлении шпинделей нужно выбирать такие способы ремонта, которые параллельно с восстановлением начальных размеров обеспечивали бы повышение износостойкости поверхностей.

Ремонтный чертеж шпинделя токарного станка показан на рис. 27. В табл. 14 приведен технологический маршрут ремонта шпинделя.

Проходное отверстие в шпинделе

Диаметр проходного отверстия — ещё один важный параметр шпинделя. При обработке прутка он ограничивает максимальный диаметр заготовки, которую допустимо в этом шпинделе обрабатывать.

Если диаметр прутка меньше диаметра проходного отверстия шпинделя, необходимо использовать специальные переходные втулки или трубы.

Переходные втулки компенсируют зазор между прутком и отверстием шпинделя, чтобы при вращении пруток не повредил внутреннюю поверхность отверстия шпинделя. Переходные втулки изготавливаются как из стальных сварных труб, так и из полимерных материалов типа капролона или фторопласта. Полимерные трубки также гасят значительную долю вибраций, возникающих при вращении прутка.

Иногда бывает необходимо при обработке разместить часть заготовки в шпинделе, что так же может привести к трудностям, если проходное отверстие окажется меньше диаметра заготовки.

Кстати, существует отдельный тип шпинделей для обработки труб. Такие шпиндели отличаются большим проходным отверстием и наличием дополнительного патрона с другой стороны.

Технические характеристики

Приведенные в техническом паспорте параметры помогают определить, то ли это устройство, которое необходимо вам для работы. Предлагаем рассмотреть приведенную информацию.

Основные параметры

- Тип — токарно-винторезный, универсальный.

- Серия — 1А616.

- Точность — Н (нормальная).

- Высота центров — 165 мм.

- Расстояние между центрами — 710 мм.

Шпиндель

Вал для закрепления заготовки в зажимном патроне:

- Пределы скоростей (прямые и обратные вращения) 9–1800 оборотов в минуту (при необходимости можно заказать с быстротой от 11 до 2240 оборотов в минуту).

- Диаметр отверстия 35 мм.

- Внутренний конус Морзе N5.

- Действует торможение шпинделя и блокировка рукояток.

Суппорт и подачи

Суппорт (поддержка) — подвижный элемент, узел для закрепления режущих инструментов или заготовок:

- Резцедержатель — 4 резца.

- Державка резца (наибольшие размеры 20х25).

- От опорной поверхности до линии центров 25 мм.

- От оси центров до кромки резцедержателя 170 мм.

- Один передний суппорт с одной резцовой головкой.

- Продольное max 670 мм (одинаковые показатели от руки, по валику и по винту).

- Поперечное max 195 мм (от руки и по винту, по валику нет такой возможности).

На одно деление лимба:

- Продольное 1 мм.

- Поперечное 0,05 мм.

На 1 оборот лимба:

- Продольное 110 мм.

- Поперечное 5 мм.

Подачи — перемещение режущего элемента или заготовки за один оборот или рабочий ход:

В станках данной серии установлены пределы продольной и поперечной подачи в пределах 0.065 — 0.91 мм/оборот шпинделя.

Резцовые салазки

Один из элементов суппорта. На нем закреплен держатель для резцов. Его можно перемещать вручную вдоль поворотной части суппорта.

- Максимальный угол поворота 90°.

- Деление шкалы, цена 1°.

- Максимальное перемещение 120 мм.

- Одно деление лимба, цена 0,05 мм.

- Один оборот лимба провоцирует перемещение на 3 мм.

Задняя и передняя бабка

Задняя бабка — узел, который помогает в поддержке изготавливаемой детали. Также в ней можно закрепить инструмент для внешней обработки изделия. При тяжелых условиях работы есть возможность закрепления конструкции с помощью затяжных болта и гайки.

- Конус внутренний Морзе 4.

- Пиноль максимально перемещается на 120 мм.

- Одно деление шкалы перемещения пиноли = 1 мм.

- Поперечное смещение 10 мм (вперед и назад).

Передняя бабка — механизм, который двигается, получая импульс от коробки скоростей посредством ремней и разгруженного приемного шкива. Благодаря ему есть возможность:

- увеличить восьмикратно передачу движения между подачей и шпинделем при нарезании резьбы;

- нарезать правые и левые резьбы.

Электрооборудование

В станке действуют — электродвигатель главного движения:

- Мощность 4 квт.

- 1450 оборотов при частоте 50 Hz.

- Мощность 0,125 кВт.

- Обороты 2800 при частоте 50 Hz.

Концы шпинделей фланцевые под поворотную шайбу ГОСТ 12593

ГОСТ 12593-93 (DIN 55027, ИСО 702-3-75). (Взамен ГОСТ 2570-58). Станки металлорежущие. Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств.

Настоящий стандарт распространяется на фланцевые концы шпинделей с коротким конусом 1:4 (7°7′30″) и поворотной шайбой для токарных станков и на фланцы зажимных устройств, устанавливаемых на концы шпинделей. ГОСТ 12593-93 представляет собой полный аутентичный текст ИСО 702-3-75 «Станки. Концы шпинделей и планшайбы. Размеры для взаимозаменяемости. Часть III. Байонетный тип».

Фланцевые концы шпинделей типа Б имеют сквозные крепежные отверстия по окружности фланца и байонетную поворотную шайбу которые служат для для крепления патрона без свинчивания крепежных гаек, что позволяет быстро закреплять и снимать патроны. Для концов шпинделей такого типа (Б) должны использаваться зажимные быстросменные патроны 3 типа по ГОСТ 2675-80 Тип 3.

Крепление патрона на фланцевый конец шпинделя под поворотную шайбу

Пример применения фланцевых концов шпинделей под поворотную шайбу

Исполнения фланцевых концов шпинделей под поворотную шайбу

Размеры фланцевых концов шпинделей под поворотную шайбу

Токарный патрон по ГОСТ 2675-80 Тип 3 для установки c поворотной шайбой

Фланцы для быстросменных патронов (тип Б) с посадкой на конус 1:4 (7°7′30″) под поворотную шайбу выполняются восьми условных размеров (3, 4, 5, 6, 8, 11, 15, 20) с номинальным наружным диаметром 102, 112, 135, 170, 220, 290, 400, 540 мм.

Фланцевые концы шпинделей с поворотной шайбой могут изготавливаться в трех исполнениях:

- Условный размер конца шпинделя 3 и 4;

- Условный размер конца шпинделя 5, 6, 8;

- Условный размер конца шпинделя 11, 15, 20.

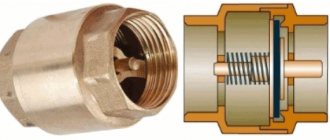

На рисунке показана установка быстросменного токарного патрона 2 на фланцевом шпинделе с помощью байонетной поворотной шайбы 1. Шпильки 5, имеющие в средней части цилиндрическое утолщение с лыской под ключ, завинчиваются в торец патрона и при установке пропускаются через отверстие фланца и поворотной шайбы 1. После этого шайбу поворачивают по часовой стрелке и гайками 6 зажимают патрон на конусе шпинделя.

Сама поворотная шайба крепится к фланцу шпинделя с помощью втулки 3 и винта 4 (вариант 1) или только винтом 7 (вариант 2), при этом она остается подвижной и может вращаться на шпинделе в пределах вытянутого крепежного отверстия.

Крепление на фланцевом шпинделе с поворотной шайбой отнимает немного времени, вместе с тем фланцевое соединение обеспечивает высокую точность центрирования (отсутствует зазор), полную надежность при больших оборотах шпинделя.

Конструкция КПП станка

Коробка скоростей в этой модели токарного аппарата включает:

- 3 цилиндра, располагающиеся один за другим с 3 подшипниками;

- 3 одиночные шестеренки, которые образуют две активные шестерни.

Эти узлы дают вращение оси, через вал, рабочие передачи зубчатого типа. В случае если потребуется задать увеличенную частоту оборотов оси, то она за счет кулачковой муфты подсоединяется прямо к валу.

Регулирование требует совершения последовательных действий, совершаемых вручную:

- Определение держателя резцов в нужное положение;

- Регулировка позиции задней бабки агрегата;

- Контроль суппорта (основной модуль).

Задняя бабка

Опорный узел, предназначенный для поддержания заготовки соосно со шпиндельной головкой, называется задней бабкой. В состав задней бабки входит пиноль – подвижное устройство, перемещаемое вдоль оси заготовки при помощи винта, приводимого в движение маховиком подачи.

Цифрами обозначены:

- Маховик подачи.

- Рычаг эксцентриков фиксации корпуса.

- Фиксатор пиноли.

- Корпус задней бабки.

- Пиноль.

- Центр.

- Технологические отверстия.

- Основание корпуса.

- Болт поперечного перемещения корпуса.

Перед началом работы рекомендуется сдвинуть заднюю бабку в сторону шпинделя и проверить их соосность визуально. В случае возникновения сомнений, в шпиндельной головке зажимают один конец тестировочного стержня (заготовки), а центром сдвинутой на свое место задней бабки подпирают второй конец. Затем по направляющим станины передвигают по всей длине стержня жестко закрепленный микрометр. Щуп прибора должен касаться стержня – так проверяется осевое биение заготовки. Если биение существует, то под основание задней бабки подкладывают тонкие регулировочные пластины, стремясь свести осевое биение к минимальным значениям или к нулю.

Задняя бабка может выполнять не только функции опорного элемента, но и быть держателем некоторых видов инструмента. Сверло, метчик, проходной резец для внутренней обработки – многие из этих предметов могут быть закреплены в пиноли.

Внутренняя часть пиноли обработана под конус Морзе, поэтому и хвостовики инструмента должны быть иметь этот конус. Конструкция задней бабки сделана так, что при вращении назад, пиноль втягивается в корпус на определенную глубину. В это время в торец инструмента, вставленного в пиноль, упирается торец двигающего ее винта. Таким способом инструмент выталкивается из пиноли.

Простота конструкции задней бабки не отменяет необходимости ее регулировки, настройки или ремонта.

После длительной эксплуатации или по мере необходимости проводят ревизию задней бабки. В случае проведения ремонта, после выполнения всех необходимых работ или замены деталей, проводят регулировку задней бабки, которая называется юстировкой.

При любых работах по регулировке и настройке металлорежущих станков не применяются регулировочные пластины из дерева из-за их мягкости.

Основные параметры ВМШ

Основные параметры: мощность и момент двигателя, частоты вращения, допустимые силы резания, -назначались на основе анализа режимов обработки стальных и алюминиевых заготовок торцовыми, длиннокромочными, концевыми, дисковыми фрезами, а также расточным, сверлильным и резьбообрабатывающим инструментом (сверла, развертки, резцы и т.п.). В качестве материала инструмента использовались твердый сплав и керамика. При выборе режимов обработки учитывалось то обстоятельство, что при разгоне вышеопределенных частот вращения в коническом соединении оправки и шпинделя может возникать зазор, который необходимо исключить. Основные параметры разработанных в рамках государственного контракта ВМШ представлены в таблице.

Рис.5. ВМШ HSK 100 (продольный разрез)

На рис. 5 приведена конструкция ВМШ с конусом HSK-A100. Ротор 1 электродвигателя устанавливается с натягом для передачи момента на шпиндель 2. Влияние электромагнитных полей двигателя уменьшается кольцами 3 из немагнитного материала, которые могут использоваться и для балансировки. Шпиндель 2 вместе с ротором электродвигателя и другими вращающимися деталями балансируется до обеспечения остаточного дисбаланса, при котором центр тяжести шпинделя смещается не более чем на 1…2 мкм. Статор 4 с рубашкой охлаждения 7 устанавливается в корпусе 5 ВМШ и охлаждается при подаче жидкости в полость 6 этой рубашки. С помощью той же системы происходит охлаждение подшипников. Передней опорой шпинделя служат сдвоенные радиально-упорные шарикоподшипники 8 и 9, натяг в которых обеспечивается пружинами 10 (при высоких частотах вращения) и пневматическим цилиндром 11 (при меньших частотах и больших нагрузках). Инструмент устанавливается в оправке 12, которая закрепляется с помощью механизма зажима 13 на шпинделе, базируясь в соединении 14 типа HSK-A. Разжим оправки 12 проводится при подаче масла под давлением в правую полость 15 гидроцилиндра 16, подвижный корпус которого через прихват 17 связан со шпинделем 2. Таким образом, при разжиме оправки 12 осевое усилие разжима пружины воспринимается опорами шпинделя лишь частично. Контроль углового положения шпинделя проводится датчиком , который состоит из намагниченного диска 18, закрепленного на шпинделе, и считывающей головки 19, установленной на фланце корпуса. Датчики колебаний 20 и перемещения переднего конца 22 расположены в корпусе ВМШ. Датчики температуры расположены в непосредственной близости к наружным кольцам опор и на рис. 5 не показаны. Подача СОЖ проводится через сопла 23 или через отверстие в тяге 24 механизма зажима 13.

Мощность двигателя

Мощность двигателя шпинделя, так же как и максимальную частоту вращения, следует подбирать исходя из задач.

Тяжелая обработка связана с большими нагрузками на двигатель шпинделя, которые могут вызвать его перегрев и преждевременный выход из строя. Как и в случае с максимальной частотой вращения, важно учитывать материал, который предполагается обрабатывать на станке. Цветные металлы, например, не требуют от шпинделя большой мощности, в то время как вязкие и твердые материалы, такие как титан, нержавейка или жаропрочная сталь, наоборот, к мощности очень требовательны.

Операцией, расходующей большую мощность при изготовлении деталей является сверление, при котором площадь контакта материала с инструментом максимальна.

При выборе мощностной характеристики следует учитывать необходимость работы сверлами большого диаметра. К примеру, при сверлении жаропрочной стали сверлом с диаметром 50 мм и частотой вращения 637 об/мин, от двигателя требуется мощность не менее 13,3 кВт.

Формула, по которой можно рассчитать необходимую мощность:

где

Pmot – потребляемая мощность

Q – удельный съем материала

kc – удельная сила резания

η – КПД станка (0,7-0,95)

В спецификациях часто указывают два значения мощности шпинделя: продолжительный/постоянный режим (например, ED 100%) и перемежающийся режим (например, ED 40%).

Продолжительный режим получил обозначение S1 (согласно стандарту IEC34).

S1 — продолжительный режим (постоянная нагрузка, достаточная для того, чтобы в двигателе установилось тепловое равновесие)

Перемежающийся режим работы имеет обозначение S6, предусмотренное тем же стандартом IEC34.

S6 —последовательность идентичных циклов, каждый из которых включает время работы при постоянной нагрузке и время работы на холостом ходу.

Каждый двигатель имеет маркировку режима, которому соответствуют заявленные характеристики.

Ниже приведен график мощности на примере шпинделя станка CTX510ecoline. На графике изображены две кривых: верхняя (пунктирная) линия это S6, нижняя (сплошная) линия — S1. Из графика видно, что после достижения 500 об/мин мощность с ростом оборотов больше не увеличивается. Это связано с тем, что управление оборотами двигателя до достижения номинальных оборотов шпинделя в 500 об/мин осуществляется регулировкой напряжения на статоре двигателя, при этом скольжение электромагнитного поля в статоре сохраняется. После достижения номинальных оборотов, регулировка осуществляется за счет изменения скольжения магнитного поля. Это приводит к снижению крутящего момента двигателя, зато сохраняет его мощность при увеличении оборотов.

Таким образом, при выборе мощности шпинделя необходимо помнить, что на разных режимах работы достигаются разные характеристики мощности. При этом пиковое значение мощности можно получить только при достижении номинальных оборотов двигателя. На графике четко видно, что номинальные обороты данного двигателя составляют 500 об/мин. Мощность при перемежающейся нагрузке составляет 33 кВт, а при постоянной непрерывной нагрузке — 22 кВт.

Из графика следует, что данный шпиндель обеспечит нам необходимую мощность при сверлении отверстия диаметром 50 мм на частоте вращения 637 об/мин при любых режимах работы.

Изготовление передней (задней) бабки

Для самодельного станка можно своими руками сделать переднюю бабку. Подойдут:

- доска из дерева;

- толстая фанера (10 мм);

- металлический лист небольшой толщины, который можно резать ножницами по металлу.

Проще сделать переднюю бабку, если основой для токарного станка выбрана дрель. Необходимо своими руками сделать подставку, где дрель будет закреплена жестко и ее ось будет строго горизонтальна.

Оба центра бабок должны крепиться жестко, это важное условие. Для задней бабки следует предусмотреть возможность движения по оси вращения и крепкую фиксацию в нужном месте

Читать также: Верстак для торцовочной пилы своими руками

Тип электропривода и его мощность подбираются своими руками в зависимости от будущего назначения токарного станка. Но мощность двигателя не должна быть менее 250 Вт, иначе ничего толкового на станке не выточить.

Подробное видео об устройстве передней бабки:

Мини-станок для мелких работ

Часто возникает необходимость выточить несколько мелких деревянных деталей, в этом случае вовсе не обязательно изготавливать полноценный станок, можно обойтись токарным мини-станком по дереву. Его изготовление не потребует много труда и не займет много времени.

Устройство такого станка отличается крайней простотой. В качестве электрической составляющей отлично подойдет двигатель от старого магнитофона, запитанный от внешнего блока питания. Станиной мини-станка послужит отрезок доски необходимой длины.

Двигатель необходимо закрепить. Конечно, для маленького станка ременная передача не годится, заготовку придется крепить на вал двигателя. Лучшее приспособление для этого – планшайба. Корпус привода – П-образная пластина, в центре которой просверлено отверстие под вал. Двигатель в корпусе с помощью саморезов крепится на станине.

Основная часть станка готова, остается только изготовить заднюю бабку. Ее корпус изготавливается из бруска подходящего размера. В нем точно по высоте двигателя сверлится отверстие для вала, в качестве него используют дюбель-гвоздь подходящей длины. Бабка крепится с помощью клея и нескольких саморезов.

Используя источник питания с возможностью регулировки выходного напряжения, можно создать станок с переменной скоростью вращения. Регулировать обороты удобно с помощью педали ножного управления. Конструкция данного устройства может быть самой разнообразной, все зависит от имеющихся деталей.

Классификация шпинделей по типу, размеру и диаметру

Есть различные основания для классифицирования. Первая, она же, пожалуй, основная, – это то, для какого оборудования предназначен узел. Безусловно, для разных станков и электрооборудования необходимы различные приборы.

Второй принцип различения – это типоразмер. Аппараты бывают разных размеров, предназначены для промышленного использования и частного применения. В связи с этим и расходные детали нужны самые разные – покрупнее помельче. Если вы хотите заменить шпиндель на собственном станке, то обязательно при покупке необходимо указать номер своего оборудования, название и год выпуска (могут быть разные модификации).

Ну и последняя, но не по назначению, классификация – по виду. Валы могут быть:

- Коллекторные. Это устройство, включающее цанговый валец высокоскоростного типа. Основные сферы использования – фрезерные станки, а также операции по нанесению гравировки.

- Специализированные на высоких оборотах. Они позволяют достигать значительной скорости металлообработки, поэтому повышается производительность. Но так как хорошее качество может быть достигнуто только при большой точности, то применяются высокоскоростные модели в основном только на оборудовании с ЧПУ. Купить такие станки можно на сайте .

- Конструкция со встроенным охлаждением. Охлаждающая система может подавать через деталь или жидкость, или холодный воздух. Это повышает скорость резания и степень шероховатости поверхности, а трение становится меньше, поэтому и износ тоже приходит позже.

Есть и еще одна классификация – по производителю. Конечно, европейское изготовление более предпочтительно, чем китайское. В Европе часто используют фарфоровые подшипники, которые дают очень положительные качества работы.

Принцип работы шпинделя и из чего он состоит

Практически все оборудование с данным элементом заключается в применении режущей кромки по подготовленному материалу. Конструктивная особенность вала в том, что можно производить надежную фиксацию инструмента в одном из режимов работы станка – в силовом или скоростном. Во втором случае основная задача аппарата заключается в том, чтобы в максимально короткие сроки срезать верхний слой с поверхности обрабатываемой заготовки. У скоростного принципа работы есть свои особенные черты:

- Увеличивается производительность. Перед тем как просто выбрать высокую частоту вращения, необходимо провести измерения и занести все параметры в технологическую карту.

- Максимальное распространение данный вариант получил в случае финишного точения или при тонкой фрезерной обработки, поскольку нужно снимать только крайне тонкий слой на высокой скорости.

- Наиболее частый тип исполнения – это асинхронный двигатель с ременной или зубчатой передачей.

- Но иногда элемента-посредника попросту нет. Но из-за этого нельзя давать на аппарат слишком большое усилие, это грозит перегрузкой мотора. Но это еще и существенно уменьшает минимальные размеры всей установки, поэтому технология прямого подключения применяется в различных ручных электроинструментах.

Вторая категория – силовые аппараты – имеют следующие характерные черты изготовления и эксплуатации:

- Между резцом (сверлом) и самим крепежным устройством электрошпинделя необходимо вставлять втулки – это прокладки конической формы, которые существенно увеличивают положительные качества изделия и снижают вибрации, хорошо влияют на прочность. Их необходимо выбирать в зависимости от хвостовика – диаметра и типа.

- Не рекомендуется подключение напрямую к мотору, так как переменная нагрузка выводит его из строя. Основной способ передач – клиноременная или с помощью шестерен.

Передняя бабка токарного станка своими руками

Передняя бабка для токарного станка без проблем изготовляется самостоятельно.

Для этой цели понадобится:

- Деревянная доска.

- Фанера, толщиной десять миллиметров.

- Тонкий лист металла, который разрезается специальными ножницами.

Переднюю бабку намного проще изготовить своими руками, если основой данного устройства составляет обычная ненужная дрель. После этого будет необходимо только смастерить подставку, которая впоследствии и будет закрепительной платформой для дрели, имеющая строгую горизонтальную ось.

Середину передней и середину задней бабки нужно обязательно надежно закреплять, это крайне необходимо. Для задней бабки необходимо заранее установить рамки возможностей оборачивания по оси и жесткое закрепление на месте.

Мощность электрического мотора следует подбирать самостоятельно, опираясь на предназначение токарного устройства. Хотя мощность двигателя не нужно брать на менее, чем на 250 Вт. В противном случае не удастся выточить ни одной необходимой детали.

Какие детали может обрабатывать

На токарных станках могут обрабатываться детали, имеющие вид тела вращения. К ним относятся:

- валы;

- оси;

- диски;

- цапфы;

- фланцы;

- муфты;

- кольца;

- втулки;

- гайки и т. д.

Кроме этого, можно сделать нарезку внутренней и наружной резьбы, точение и растачивание различных поверхностей, подрезание торцов, точение внутренних и наружных канавок, сверление, развертывание отверстий и т. д.

Как видим, токарный станок служит для множества операций и необходим в любом производстве. Рассматривая различные виды оборудования, нужно иметь в виду, что возможность установки дополнительного оборудования позволяет значительно расширить производимые операции.

Применение ЧПУ

Современные токарные станки, особенно иностранного производства, имеют числовое управление. Это позволяет добиться высокой точности обработки.

Особенностями таких станков являются следующие нюансы:

- Все подвижные органы станка управляются мини блоком управления. Станок имеет сложную электрическую схему.

- Все параметры станка с ЧПУ точно соответствуют ГОСТу и также расписаны в паспорте оборудования. Здесь указаны показатели точности, габариты, скорость.

- Станки такого рода могут работать в домашних условиях, поскольку имеют небольшой размер, но при этом выдерживают поразительно высокие для своих габаритов нагрузки.

- Оборудование имеет индикацию, а также табло для ввода информации.

- Настольные станки с ЧПУ используются для высокоточной обработки небольших деталей. При этом у домашнего производства получается высокий показатель рентабельности.

Важно! Большинство таких станков производят за границей, а потому они не соответствуют Российскому ГОСТу.

Выбор вида охлаждения

Охлаждать зону вращения требуется, чтобы увеличить срок эксплуатации. Есть два типа.

Водяное (жидкостное)

Отличия:

- Они очень тихие – жидкость поступает почти бесшумно. Но при этом есть еще один громкий звук от движения крыльчатки.

- Наличие контура, которые включает систему трубок, емкость, помпу. Нужно постоянно контролировать подачу влаги и ее температуру.

- Может работать на низких оборотах.

Воздушное

Отличительные черты:

- Сильный и не самый приятный звук.

- Может происходить разлет стружек под воздействием струи воздуха.

- Необходимо с одинаковыми промежутками заниматься прочисткой рубашки, где забиваются частички металла.

- Требуется очень тщательно следить за температурой, идеально – установить датчик с сигналом, потому что весь аппарат очень чувствителен к перегреву.

В результате рекомендуем применять воздушный вариант при работе с мягкими материалами, но когда заготовка из прочного металла, лучше применять жидкостное охлаждение.

Устройство передней бабки

Основным узлом передней баки является шпиндель. Шпиндельная бабка закреплена на левом краю станины. Это наиболее важная деталь из всей конструкции.

Во внутреннем коническом отверстии шпинделя фиксируются различные необходимые приспособления, инструменты, оправки.

Как работает

Движение шпинделю передается от шкива клиноременной передачи. Все валы и сам шпиндель установлены на опорах качения.

При прямом направлении вращения у станка, необходимы большие крутящие моменты. Это возникает за счет большого числа дисков, которые расположены в левой части фрикционной муфты.

Если коробка передач закреплена в тумбе станины, то со шпинделем она связана ременной передачей. Такие модели оборудования названы станками с разделенным приводом.

Крутящий момент

Крутящий момент — ещё одна силовая характеристика шпинделя, напрямую зависящая от мощности:

где

τ – крутящий момент

P – мощность

ω – угловая скорость

На величину крутящего момента шпинделя влияет его конструкция. Существует несколько типов привода шпинделя: как правило, наибольший момент развивает шпиндель с зубчатой передачей. Большой крутящий момент нужен для обработки вязких материалов, таких как титан, нержавейка или жаропрочная сталь.

Возвращаясь к примеру со сверлением можно увидеть, что для сверления отверстия диаметром 50 мм с частотой вращения шпинделя 637 об/мин необходим крутящий момент 190,15 Н/м. Это довольно большая величина.

Формула для вычисления крутящего момента при сверлении:

где

Mc — потребляемый крутящий момент

Dc — диаметр сверла

kc — удельная сила резания

f — подача на оборот

По аналогии с мощностью крутящий момент часто указывают при продолжительном режиме (S1/ED100%) и перемежающемся режиме (S6/ED40%).

Ниже приведен график момента шпинделя станка CTX510ecoline:

По аналогии с графиком мощности на графике момента изображены две кривые: верхняя (пунктирная) линия это S6, нижняя (сплошная) линия – S1. Из графика видно, что до 500 об/мин величина крутящего момента максимальна, а при дальнейшем увеличении числа оборотов он уменьшается. Крутящий момент в двигателе создается за счет скольжения магнитного поля в статоре: при достижении номинальных оборотов скольжение начинает изменяться, что и вызывает снижение крутящего момента.

Таким образом следует учитывать, что крутящий момент, так же как и мощность зависит от режима работы двигателя: с перемежающей нагрузкой и до номинальных оборотов достигается максимальное значение крутящего момента в 630,6 Н/м, а при максимальных оборотах в этом же режиме крутящий момент составит примерно 100 Н/м.

Из графика видно, что шпиндель с такими характеристиками обеспечивает необходимый крутящий момент при работе со сверлом диаметром 50 мм с частотой вращения шпинделя 637 об/мин на любых режимах работы.