Расчет диаметра шкива клиноременной передачи

как правильно рассчитать диаметры шкивов, чтобы ножевой вал деревообрабатывающего станка вращался со скоростью 3000…3500 оборотов в минуту. Частота вращения электрического двигателя 1410 оборотов в минуту (двигатель трехфазный, но будет включен в однофазную сеть (220 В) с помощью системы конденсаторов. Ремень клиновой.

Диаметр шкива, в зависимости от частоты вращения вала и линейной скорости шкива, определяют по формуле:

где D1 — диаметр шкива, мм; V — линейная скорость шкива, м/с; n — частота вращения вала, об/мин.

Легко подсчитать, что для шкива на валу электродвигателя с частотой вращения 1400 об/мин, минимальный диаметр шкива (повышающая передача) при линейной скорости ремня 10 м/с составит около 136 мм.

Диаметр ведомого шкива вычисляют по следующей формуле:

где D1 и D2 — диаметры ведущего и ведомого шкивов, мм; ε — коэффициент скольжения ремня, равный 0,007…0,02; n1 и n2 — частота вращения ведущего и ведомого валов, об/мин.

Так как значение коэффициента скольжения весьма мало, то поправку на скольжение можно и не учитывать, то есть вышестоящая формула приобретет более простой вид:

Минимальное расстояние между осями шкивов (минимальное межцентровое расстояние) составляет:

где Lmin — минимальное межцентровое расстояние, мм; D1 и D2 — диаметры шкивов, мм; h — высота профиля ремня.

Чем меньше межцентровое расстояние, тем сильнее изгибается ремень при работе и тем меньше срок его службы. Целесообразно принимать межцентровое расстояние больше минимального значения Lmin, причем делают его тем больше, чем ближе значение передаточного отношения к единице. Но во избежание чрезмерной вибрации применять очень длинные ремни не следует. Кстати, максимальное межцентровое расстояние Lmax легко вычислить по формуле:

Lmax

Источник

Процесс подключения редуктора

Двигатель демонтируется.

Из него снимается шкив. Под его вал нужно сделать переходную муфту. С одной стороны она должна надеваться на вал, а со второй оснащаться внутренней резьбой М14.

Муфту лучше всего выточить на токарном станке. При его отсутствии можно нарезать в заготовке до половины резьбу М14, и накрутить ее на болгарку. Затем болванка обтачивается на шлифовальной ленте, и сверлиться со свободного торца. Причем вращаться должна именно она за счет болгарки, само сверло остается неподвижным. Сделанная так муфта будет иметь баланс не хуже выточенной на токарном станке.

Из старой болгарки снимается редуктор. Нужно перерезать его якорь пополам, и затем освободить первичный вал.

Под двигатель делается подошва из листовой стали. Он устанавливается на нее. С помощью муфты к нему присоединяется вторичный вал болгарки. Для крепления редуктора, из листовой стали делается переходная плита, которая приваривается к подошве.

Двигатель подключается через регулятор оборотов. Теперь при пуске вал на редукторе будет вращаться в 3 раза быстрее, что позволит присоединять гибкий вал бормашины. Если же подключить редуктор наоборот, то сила повысится в 3 раза, но упадут обороты.

Увеличение – диаметр – шкив

Диаметр шкивов талевой системы должен быть в 38 – 42 раза больше диаметра каната. Увеличение диаметров шкивов способствует снижению потерь на трение и улучшению условий работы каната. [18]

Для ременных передач ( рис. 47) требуются круглые, плоские и клиновидные ремни. При увеличении диаметра шкива ведущего вала увеличивается число оборотов ведомого вала, и, наоборот, если диаметр шкива ведущего вала уменьшить, то число оборотов ведомого вала также уменьшится. [20]

Циклически изменяющееся напряжение, возникающее в прямолинейном ленточном тяговом органе, во многом определяется величиной изгибного напряжения, которое появляется в ленте при перекатывании ее по шкивам и бобинам. Величина изгибного напряжения может быть уменьшена за счет толщины ленты или увеличения диаметра шкива. Однако толщина ленты имеет минимальный предел, а увеличение диаметра шкива нежелательно вследствие значительного возрастания веса органа навивки и общей стоимости подъемной установки. [25]

НеобходимЬе предварительное натяжение канатов определяется в зависимости от их состояния: различают новый канат и канат, к-рый уже вытянулся под нагрузкой. При работе передачи канаты постепенно удлиняются и провес их увеличивается. При этом уменьшение напряжения т, обусловленное предварительным натяжением каната, частично заменяется увеличением натяжения от увеличения веса провисающей части каната и в тем большей степени, чем значительнее провес каната. Более благоприятные условия для работы каната создаются путем увеличения диаметров шкивов и применения эластичных канатов. При устройстве передачи на расстояния 25 – 30 м устанавливают промежуточные шкивы ( фиг. Применение опорных шкивов, как уже было сказано, ведет к понижению кпд передачи. [27]

вопросы какие то дурные шкив на мотор ставится в зависимости от потребителя определяешь сколько у него должно быть оборотов и подбираешь соответсвующие шкива

например если на двигателе 2950 оборотов то, если шкив на потребителе в два раза больше то у него будет 1475 оборотов

в школе учиться надо было мощность двигателя зависит активного и реактивного сопротивления(то что на шильдике двигателя обозначается cosфи)

она не зависит от размера шкива. когда на двигатель подается нагрузка он потребляет одну мощность, в режиме холостого хода другую. двигатель 200кВт может потреблять в рабочем режиме 160кВт, а может 220 и то и то для него стандартный режим работы

Ременная передача передает крутящий момент с ведущего вала на ведомый. В зависимости от передаточного числа она может повышать или понижать обороты. Передаточное число зависит от соотношения диаметров шкивов — приводных колес, связанных ремнем. При расчете параметров привода нужно также учитывать мощность на ведущем валу, скорость его вращения и общие габариты устройства.

Использование

Агрегаты с ЧПУ, оснащенные передачей плоскоременного типа, применяются в качестве станков, пилорам, генераторов, вентиляторов, а также в других сферах, где необходима работа приборов с повышенным уровнем гибкости и возможностью проскальзывания. Если оборудование используется на высоких скоростях, применяются синтетические материалы. На более низких скоростях используются кордтканевые и прорезиненные ремни.

Аналоги клинового типа применяются в сельскохозяйственной отрасли. Передача различного сечения способна выдержать высокие нагрузки и большую скорость. Машины промышленного класса предполагают использование вариаторов. Наилучшими характеристиками обладают зубчатые ремни. Их применяют как в промышленной, так и в бытовой области. Круглоременная передача применяются для маломощных приборов.

Основным минусом ременной передачи с ЧПУ является качество ремня. Даже самым качественным изделиям свойственно растягивание. Быстрее всего растягиваются длинные виды. Инструмент на растянутых ремнях не может обеспечить высокую точность обработки. Эффект растяжения можно снизить, закрепив два ремня друг на друга. Растягивается лишь определенный отрезок, поэтому этот недостаток не столь опасен.

Передача этого типа обеспечивает мягкие движения, при отсутствии резонанса. Пыль и стружка не способны негативно повлиять на ее работу. Предусмотрена возможность осуществлять натяжку ремня.

Используя станок с ЧПУ следует запомнить несколько факторов:

- зубчатые ремни обеспечивают перемещение подвижных частей агрегата;

- ремни делятся на замкнутые и незамкнутые;

- ремни из полиуретана более износостойкие;

- на станках с ЧПУ допускается использование армированных ремней.

Передача данного типа на приборах с ЧПУ на высоких скоростях способна уменьшить уровень мощности и точности. Данный недостаток решается при помощи установки специального оборудования. После их установки может понадобиться настройка драйверов. Данное действие требуется для того, чтобы сгладить работу агрегата. Оно производится в настройках программы. Значение для шкивов, обеспечивающих правильно перемещение, зависит о того, какой модели выбран станок, или ШВП.

Для агрегатов с числовым программным управлением, использующих ременную передачу, не требуется специальных программоноситель. Программа составляется и разрабатывается в зависимости от того, для какого типа работ она необходима. Для того, чтобы устройство работало исправно в автономном режиме, следует периодически проверять его состояние. Программа не может решить проблему неисправного оборудования.

Устройство ременной передачи, ее характеристики

Ременная передача представляет собой пару шкивов, соединенных бесконечным закольцованным ремнем. Эти приводные колеса, как правило, располагают в одной плоскости, а оси делают параллельными, при этом приводные колеса вращаются в одном направлении. Плоские (или круглые) ремни позволяют изменять направление вращения за счет перекрещивания, а взаимное расположение осей- за счет использования дополнительных пассивных роликов. При этом теряется часть мощности.

Клиноременные приводы за счет клиновидной формы поперечного сечения ремня позволяют увеличить площадь зацепления его со шкивом ременной передачи. На нем делается канавка по форме клина.

Зубчатоременные приводы имеют зубцы равного шага и профиля на внутренней стороне ремня и на поверхности обода. Они не проскальзывают, позволяя передавать большую мощность.

Для расчета привода важны следующие основные параметры:

Вычисления обычно проводят в несколько этапов.

Многоступенчатая передача

Для увеличения кинематического эффекта несколько зубчатых пар могут последовательно соединяться в единый механизм. Такой механизм называется многоступенчатым зубчатым механизмом или многоступенчатой передачей

. Схема одного из таких механизмов приведена на рисунке 36.

Запишем передаточные отношения для каждой пары колес данного механизма:

Из схемы видно, что колеса 2 и 3 находятся на одном валу и вращаются с одной угловой скоростью ( ω2 = ω3 ), аналогично ω4 = ω5 . Поэтому в приведенном выше уравнении эти члены сократились.

Таким образом, общее передаточное отношение многоступенчатого механизма равно произведению частных передаточных отношений ступеней, из которых состоит данный механизм:

В этой формуле “m” – число передач внешнего зацепления (если число передач внешнего зацепления четное, то знак «+», т.е. колеса на входе и на выходе вращаются в одну сторону; если нечетное, то знак «–». Количество передач внутреннего зацепления не учитывается, т.к. внутреннее зацепление не изменяет направление вращения).

В приведенном примере m=2 (пары Z1* Z2 и Z3* Z4; пара Z5* Z6 – пара внутреннего зацепления) и, таким образом, колеса «1» и «6» вращаются в одну сторону.

Основные диаметры

Для расчета параметров шкивов, а также привода в целом, применяются различные значения диаметров, так, для шкива клиноременной передачи используются:

Для вычисления передаточного числа используется расчетный диаметр, а наружный-для расчета габаритов привода при компоновке механизма.

Для зубчатоременной передачи Dрасч отличается от Dнар на высоту зубца.Передаточное число также рассчитывается, исходя из значения Dрасч.

Для расчета плоскоременного привода, особенно при большом размере обода относительно толщины профиля, часто принимают Dрасч равным наружному.

Как правильно измерить длину ремня?

Как определить размер ремня?

- измерить обхват пояса ваших брюк швейным сантиметром или рулеткой и купить ремень на 3-5 сантиметров длиннее.

- измерить ваш старый ремень с помощью измерительной ленты, определив длину от места крепления пряжки до отверстия, которое использовалось наиболее часто для комфортного застегивания.

2 февр. 2022 г.

Интересные материалы:

В чем заключается значение муравьев в природе? В какой горшок пересадить орхидею Фаленопсис? В какой горшок сажать орхидею Фаленопсис? В какой срок надо зарегистрировать договор аренды? В какой срок отменяется судебный приказ? В какой сумме выплачивается аванс по зарплате? В каком банке карта мир? В каком банке можно положить деньги на карту халва? В каком году был основан город Томск? В каком году был переименован Ленинград?

Расчет диаметра шкива

Вначале следует определить передаточное число, исходя из заложенной скорости вращения ведущего вала n1 и потребной скорости вращения ведомого вала n2/ Оно будет равно:

Если уже имеется в наличии готовый двигатель с приводным колесом, расчет диаметра шкива по передаточному отношению i проводится по формуле:

Если же механизм проектируется с нуля, то теоретически подойдет любая пара приводных колес, удовлетворяющих условию:

На практике расчет ведущего колеса проводят, исходя из:

Окончательный расчет диаметра окончательно уточняют по результату габаритных и мощностных оценок.

Детали машин

Муфты комбинированные

Эти муфты применяются в тех случаях, когда ни одна из рассмотренных выше муфт не может полностью удовлетворить всем требованиям, предъявляемым к соединению валов. На практике чаще всего используют комбинацию упругих …

Муфты автоматические, или самоуправляемые

Эти муфты предназначаются для автоматического разъединения валов в тех случаях, когда параметры работы машины становятся недопустимыми по тем или иным показателям. Классификация автоматических муфт представлена схемой на с. 367. Вышеизложенные …

Муфты управляемые, или сцепные

Управляемые муфты позволяют соединять или разъединять валы с помощью механизма управления. По принципу работы все эти муфты можно разделить на две группы: муфты, основанные на зацеплении (кулачковые или зубчатые); муфты, …

Мощность электродвигателя по установочным и габаритным размерам

Для первого способа необходимо знать установочные размеры электродвигателя и синхронную частоту вращения. Последняя измеряется с помощью мультиметра, установленного в режим миллиамперметра. Для этого указатель колеса выбора устанавливаем на значение 100µA. Щуп черного цвета подключаем в общее гнездо «COM», а щуп красного цвета — к гнезду для измерения напряжения, сопротивления и силы тока до 10 А.

После этого обесточиваем электродвигатель и снимаем крышку с клеммной коробки. Щупы мультиметра подключаем к началу и концу любой из обмоток (например, V1 и V2). После этого рукой медленно проворачиваем вал двигателя так, чтобы он совершил один оборот, и считаем количество отклонений стрелки из состояния покоя, которые она сделает за это время. Число отклонений стрелки за один оборот вала равно количеству полюсов и соответствует такой синхронной частоте вращения: • 2 полюса – 3000 об/мин; • 4 полюса – 1500 об/мин; • 6 полюсов – 1000 об/мин; • 8 полюсов – 750 об/мин. Теперь необходимо выяснить установочные размеры двигателя. Для замеров используем штангенциркуль, механический или электронный, а также измерительную рулетку. Записываем результаты измерений в миллиметрах: диаметр и длину вылета вала, высоту оси вращения, расстояние между центрами отверстий в «лапах», а если двигатель фланцевый, то диаметр фланца и диаметр крепежных отверстий. Полученные данные сравниваем с параметрами из таблиц 1-3.

Расчeт и подбор серводвигателя для шарико-винтовой пары

Сервопривод, на базе синхронного двигателя с датчиком обратной связи (энкодером), стал неотъемлемой частью большинства станков, в которых необходима прецизионность, высокая динамика процессов и надежность. О достоинствах сервопривода в сравнении с другими типами электроприводов (асинхронного, синхронного реактивного, постоянного тока) используемых в станкостроении написано множество литературы. Основной особенностью сервопривода на базе синхронного двигателя с постоянными магнитами (рассматриваемого в этой статье), является то, что он может кратковременно обеспечивать момент до 350% от номинального, что позволяет обеспечить высокую динамику и выбирать двигатель с меньшим номинальным моментом, чем в случаях с другими типами двигателей. Содержание этой статьи будет актуально для специалистов уже определившихся с типом оборудования, но не знающих как подобрать серводвигатель.

Очень часто инженеры сталкиваются с проблемой подбора серводвигателя для того или иного типа применения. Выбор номинальных характеристик двигателя не должен носить эмпирический характер, так как существует единственный проверенный способ – расчёт параметров двигателя. Этот расчёт производится исходя из условий функционирования системы и требований к ней. В статье приведены схема (рис.1) и пример расчета серводвигателя YASKAWA серии SIGMA 5 в применении с шарико-винтовой парой (ШВП) – преобразователем вращательного движения в поступательное линейное.

Рисунок 1. Кинематическая схема механизма серводвигатель – ШВП.

Зададим исходные параметры:

- Скорость нагрузки: ϑL=15 м/мин;

- Масса элементов поступательного движения: m=250 кг;

- Длина винта: lB=1,0 м;

- Диаметр винта: dB=0,02 м;

- Шаг резьбы винта: PB=0,01 м ;

- Плотность шарика: ρ=7,87×〖10〗^3 кг/м3;

- Передаточное число редуктора: i=2;

- Суммарный момент инерции редуктора и соединительной муфты: JG=0,40×〖10〗^(-4) кг*м2;

- Частота подач (перемещений): n=40 мин-1;

- Дистанция перемещения (позиционирования): l=0,275 м;

- Максимальное время перемещения (позиционирования): tm=1,2 с;

- Точность остановки: δ=±0,01 мм;

- Коэффициент трения скольжения: μ=0,2;

- КПД механики: η=0,9 (90%).

Расчёт времени при помощи циклограммы линейного перемещения

Для точного расчёта параметров мотора под требуемую задачу, нужно составить циклограмму движения механизма (рабочего органа). В данном случае движение рабочего органа будет циклическим.

Рисунок 2. Циклограмма линейной скорости.

Из циклограммы видно, что время ускорения и торможения имеют равные значения, следовательно, мы получаем:

Расчёт скорости вращения вала серводвигателя

Скорость вращения винта ШВП: nL=ϑL/PB =15/0,01=1500 об/мин;

Скорость вращения вала двигателя: nM=nL×i=1500×2=3000 об/мин.

Расчёт момента, прикладываемого к валу серводвигателя

Расчёт приведенного момента инерции к валу серводвигателя

Момент инерции подшипников:

Суммарный момент инерции муфты и редуктора:

Суммарный момент инерции:

Расчёт мощности нагрузки

Расчёт мощности серводвигателя для обеспечения требуемой динамики системы

Предварительный выбор серводвигателя

А) Выбор серводвигателя, удовлетворяющего условиям:

- ML≤Номинального момента двигателя;

- (Pa+PO)/2 Этим условиям соответствует серводвигатель SGMJV-02A.

B) Технические характеристики предварительно выбранного серводвигателя:

- Серводвигатель SGMJV-02A;

- Номинальная мощность: 200 Вт;

- Номинальная скорость: 3000 об/мин;

- Номинальный момент: 0,637 Нм;

- Пиковый момент: 2, 23 Нм;

- Момент инерции двигателя: 0,259×〖10〗^(-4) кг*м2;

- Допустимый момент инерции нагрузки: 15×0,259×〖10〗^(-4)=3,385×〖10〗^(-4) кг*м2;

Механическая характеристика двигателя (зависимость скорости от момента):

Рисунок 3. Механическая характеристика серводвигателя SGMJV-02A.

Серводвигатели YASKAWA при разгоне и торможении могут превышать номинальный момент до 350% в течении 2 сек, чему соответствует перегрузочная характеристика серводвигателя:

Номинальные расчетные диаметры dp шкивов, мм:

50; (53); 56; (60); 63; (67); 71; (75); 80; (85); 90; (95); 100; (106); 112; (118); 125; (132); 140; (150); 160; (170); 180; (190); 200; (212); 224; (236); 250; (265); 280; (300); 315; (335); 355; (375); 400; (425); 450; 475; 500; (530); 560; (600); (620); 630; (670); 710; (750); 800; (850); 900; (950); 1000; (1060); 1120; (1180); 1250; (1320); 1400; (1500); 1600; (1700); 1800; (1900); 2000; (2120); 2240; (2360); 2500; (2650); (2800); (3000); (3150); (3550); (3750); (4000) мм.

Примечание. Размеры, указанные в скобках, применяются в технически обоснованных случаях.

Определение мощности по потребляемому току

Мощность двигателя можно определить по потребляемому им току. Для измерения силы тока будем использовать токоизмерительные клещи. Перед началом измерений предварительно отключаем подачу напряжения на электродвигатель. После этого снимаем крышку с клеммной коробки и расправляем токопроводящие жилы, чтобы обеспечить удобный доступ к ним. Затем подаем напряжение на двигатель и даем поработать в режиме номинальной нагрузки в течение нескольких минут. Устанавливаем предел измерений на значение «200 А» и токовыми клещами выполняем измерение потребляемого тока на одной из фаз. Далее замеряем напряжение на обмотках с помощью щупов, входящих в комплект токоизмерительных клещей. Колесо выбора режимов и пределов измерений устанавливаем в позицию для измерения переменного напряжения с пределом в 750 В. Щуп красного цвета присоединяем к гнезду для измерения напряжения, сопротивления и силы тока до десяти Ампер, а черного – к гнезду «COM». Замеры выполняем между клеммами «U1-V1» или «V1-W1» или «U1-W1». Расчет мощности электродвигателя выполняем по формуле: S=1.73×I×U, где S – полная мощность (кВА), I – сила тока (А), U – значение линейного напряжения (кВ). Замеряем ток на одной из фаз, а также напряжение и подставляем полученные значения в формулу (например, при замере мы получили ток равный 15,2А, а напряжение – 220В): S=1.73×15.2×0.22=5.78 кВА Важно отметить, что мощность эл. двигателя не зависит от схемы соединения обмоток статора. В этом можно убедиться, выполнив измерения на этом же двигателе, но с обмотками статора, соединенными по схеме «звезда»: измеренный ток будет равен 8,8А, напряжение – 380В. Также подставляем значения в формулу: S=1.73×8,8×0.38=5.78 кВА По этой формуле мы определили мощность электродвигателя, потребляемую из электрической сети. Чтобы узнать мощность двигателя на валу, нужно полученное значение умножить на коэффициент мощности двигателя и на коэффициент его полезного действия. Таким образом, формула мощности двигателя выглядит так: P=S×сosφ×(η÷100), где P – мощность двигателя на валу; S – полная мощность двигателя; сosφ – коэффициент мощности асинхронного электродвигателя; η – КПД двигателя. Поскольку мы не располагаем точными данными, подставим в формулу средние значения cosφ и КПД двигателя: P=5,78×0,8×0,85=3,93≈4кВт Таким образом, мы определили мощность электродвигателя, которая равна 4 кВт. Мы рассказали о самых надежных методах определения мощности электродвигателя. Вы также можете посмотреть наше видео, в котором подробно показано, как определить мощность электродвигателя.

Пошаговая инструкция по замене механизма свободного движения

Замена обгонной муфты осуществляется в специализированном сервисе или самостоятельно. Не забудьте при диагностике муфты проверить состояние генератора — возможно, потребуется замена якоря или расходников. Крепеж механизма свободного движения обычно скрыт защитным колпачком и утоплен под болт с потайной головкой. Необходим специальный ключ.

- Скинуть минусовую клемму АКБ.

Демонтировать защиту двигателя.

Демонтировать ремень генератора.

Установить новую муфту, защитный колпачок и крышку.

- Повторить шаги 1-4 в обратном порядке.

Заключение

Нецелесообразность ремонта обгонной муфты объясняется ее низкой стоимостью. В отдельных случаях выполняют мелкий ремонт в виде замены вкладышей или роликов.

Средний срок службы обгонной муфты составляет 100 000 км пробега

. Однако при интенсивной эксплуатации транспортного средства в тяжелых дорожных условиях срок может существенно сократиться. Поэтому при обнаружении одного из явных признаков неисправности механизма свободного движения необходимо провести диагностику всего генераторного узла и заменить изношенные детали на новые.

Как видим, в замене муфты нет ничего сложного. Но неопытному автолюбителю мы все же рекомендуем обратиться в специализированный автосервис.

Видео о том, как проверить муфту:

Как уменьшить частоту вращения электродвигателя

как правильно рассчитать диаметры шкивов, чтобы ножевой вал деревообрабатывающего станка вращался со скоростью 3000…3500 оборотов в минуту. Частота вращения электрического двигателя 1410 оборотов в минуту (двигатель трехфазный, но будет включен в однофазную сеть (220 В) с помощью системы конденсаторов. Ремень клиновой.

Диаметр шкива, в зависимости от частоты вращения вала и линейной скорости шкива, определяют по формуле:

где D1 — диаметр шкива, мм; V — линейная скорость шкива, м/с; n — частота вращения вала, об/мин.

Легко подсчитать, что для шкива на валу электродвигателя с частотой вращения 1400 об/мин, минимальный диаметр шкива (повышающая передача) при линейной скорости ремня 10 м/с составит около 136 мм.

Диаметр ведомого шкива вычисляют по следующей формуле:

где D1 и D2 — диаметры ведущего и ведомого шкивов, мм; ε — коэффициент скольжения ремня, равный 0,007…0,02; n1 и n2 — частота вращения ведущего и ведомого валов, об/мин.

Так как значение коэффициента скольжения весьма мало, то поправку на скольжение можно и не учитывать, то есть вышестоящая формула приобретет более простой вид:

Минимальное расстояние между осями шкивов (минимальное межцентровое расстояние) составляет:

где Lmin — минимальное межцентровое расстояние, мм; D1 и D2 — диаметры шкивов, мм; h — высота профиля ремня.

Чем меньше межцентровое расстояние, тем сильнее изгибается ремень при работе и тем меньше срок его службы. Целесообразно принимать межцентровое расстояние больше минимального значения Lmin, причем делают его тем больше, чем ближе значение передаточного отношения к единице. Но во избежание чрезмерной вибрации применять очень длинные ремни не следует. Кстати, максимальное межцентровое расстояние Lmax легко вычислить по формуле:

Демпферные или монолитные шквивы?

На практике было доказано, что нейтрализовать колебания двигателя довольно просто при помощи демпфера крутильных колебаний. Такие демпферы широко используются в дизельных автомобилях, тем временем как в бензиновых они встречаются не так часто (обычно в грузовиках и автобусах). На легковых авто шкив коленвала обычно цельнометаллический, что является его ахиллесовой пятой – свободно передающиеся от двигателя вибрации приводят к быстрому износа шкива, вследствие чего до гарантируемых производителем 10 лет работы он не дотягивает . Достоинства демпферного шкива таковы:

- Снижается шумность мотора;

- Амплитуда крутильных колебаний снижается в 2-5 раза – это повышает живучесть шкива и смежных с ним узлов (быстро изнашивается только демпфер);

- Эффективно гасятся рывковые нагрузки;

- Повышает топливную эффективность и эконологичность автомобиля.

голоса

Рейтинг статьи

Надо понизить обороты на электродвигателе

Самый простой способ поставить другие шкивы. На мотор поменьше, на б.мешалку побольше.(и крутить будет сильнее) Электр. способы дорогие, сложные в изготовлении и мало вероятности, что реализуемы в Ваших условиях.

Читать также: Лошадь из металла своими руками

Нет денег? Лопата и корыто стоят не дорого.

Не знаю какие у ТС обороты, но песок и в фирменных мешалках прилипает к стенкам. Просто сначала лью воду, потом щебёнку, потом песок, и в конце цемент + определённый угол наклона. И ничего не прилипает.

Правильно делаете. Эта последовательность ускоряет и улучшает смешивание, но не гарантирует остаточного залипания на стенках плохо перемешанного раствора. Что гарантированно в моем случае.

Добавлено через 4 минуты

Лопата и корыто уже есть. Но также есть желание оставить спину здоровой, а также немного понимания того, что не стоит на эту железку навешивать оборудование которое сделает её неоправданно дорогой.

Добавлено через 7 минут

Шкивы поставить уже проблематично ибо на оси емкости не предусмотрено было место для них, ремень надевается с движка прямо на емкость. Делать отдельную понижающую группу из дополнительных 2х шкивов – тоже проблематично – фактически нет места для этого. На движке и так стоит маленький шкив выточенный на заказ – диаметром примерно 70 мм.

Вы чего то путаете. 10-ти ведёрную бетономешалку свободно крутит 1фазный двигатель от стиралки мощностью 180ватт. Нужно просто подобрать правильно редукцию. Самое простое и надёжное,это найти венец от ЗИЛовского маховика и шестерню от бендекса и сделать ещё один редуктор на основе двух шкивов. шкив который будет на двигателе нужно применить как можно меньшего диаметра,чтобы максимально разгрузить двигатеь. Если Вам интересно,то я могу снять Все размеры со своей мешалки,но только завтра. сейчас уже поздно.

Добавлено через 19 минут

Спасибо, но мешалка у меня уже готова, переделывать не буду. Так что вопрос изменения редукции отпадает (( Ну и не знаю как на 10 ведер, но у меня объем мешалки получился 0,25 м3, а это примерно около 25 ведер. 180 Ватт тут точно не хватит. Я даже в 1 Киловате сомневаюсь.

Читать также: Правильная зарядка автомобильных аккумуляторов

Расчет зубчатых шкивов.

Расчет шкива для зубчатого ремня. Расчет оборотов шкивов, изменение передаточного отношения ременной передачи.

Увеличение или уменьшение оборотов при помощи шкивов.

Как рассчитать диаметр шкивов для передачи? Увеличение оборотов шкивами.

Размеры шкивов и ремней.

Програма подбора и расчета нагрузок — качаем, устанавливаем и сами считаем ремни и шкивы.

Многие задаются вопросом — как подобрать шкивы по звездам?

Как рассчитать обороты на шкивах?

Какие диаметры шкивов необходимы для получения нужного передаточного отношения?

Скачать программу можно ТУТ ДОСТАВКА ПОЧТОЙ

Размеры клиновых, зубчатых ремней и размеры шкивов самостоятельно выбираются для рассчета. Так же выберается профиль ремня и шкива.

Основным элементом при работе системы передачи, является шкив и ремень. Чтобы работа ременной передачи происходила правильно, нужно обязательно произвести правильный расчет шкива для зубчатого ремня.

Произвести правильный расчет, если у вас технический склад ума и вы читаете чертежи, вам поможет чертеж нужной вам детали, там можно найти всю подробную информацию.

Если же вы только начинаете, работать в данном направлении, и у вас нет опыта чтения чертежей, то не отчаивайтесь на помощь вам придет специальный справочник для «чайников». Справочник молодого конструктора, это обучающее издание, в котором вы наверняка найдете интересующие вас размеры, например, каким должно быть точное расстояние между зубьями определенного типа шкивов.

Как рассчитать передаточное число шкивов ременной передачи

Классификация передач. В зависимости от формы поперечного сечения ремня передачи бывают: плоскоременные, клиноременные, круглоременные, поликлиноременные (рис. 69). Плоскоременные передачи по расположению бывают перекрестные и полуперекрестные (угловые), рис. 70. В современном машиностроении наибольшее применение имеют клиновые и поликлиновые ремни. Передача с круглым ремнем имеет ограниченное применение (швейные машины, настольные станки, приборы).

Разновидность ременной передачи является Зубчатоременная, передающая нагрузку путем зацепления ремня со шкивами.

Рис. 69. Виды приводных ремней: а – плоский, б – клиновой, в – поликлиновой, г – круглый.

Рис. 70. Виды плоскоременных передач: а – перекрестная, Б – полуперекрестная (угловая)

Назначение. Ременные передачи относится к механическим передачам трения с гибкой связью и применяют в случае если необходимо передать нагрузку между валами, которые расположены на значительных расстояниях и при отсутствии строгих требований к передаточному отношению. Ременная передача состоит из ведущего и ведомого шкивов, расположенных на некотором расстоянии друг от друга и соединенных ремнем (ремнями), надетым на шкивы с натяжением. Вращение ведущего шкива преобразуется во вращение ведомого благодаря трению, развиваемому между ремнем и шкивами. По форме поперечного сечения различают Плоские, Клиновые, Поликлиновые и Круглые приводные ремни. Различают плоскоременные передачи – Открытые, которые осуществляют передачу между параллельными валами, вращающимися в одну сторону; Перекрестные, Которые осуществляют передачу между параллельными валамиПри вращении шкивов в противоположных направлениях; в Угловых (полуперекрестных) плоскоременных передачах шкивы расположены на скрещивающихся (обычно под прямым углом) валах. Для обеспечения трения между шкивом и ремнем создают натяжение ремней путем предварительного их упругого деформирования, путем перемещения одного из шкивов передачи или с помощью натяжного ролика (шкива).

Преимущества. Благодаря эластичности ремней передачи работают плавно, без ударов и бесшумно. Они предохраняют механизмы от перегрузки вследствие возможного проскальзывания ремней. Плоскоременные передачи применяют при больших межосевых расстояниях и, работающие при высоких скоростях ремня (до 100М/с). При малых межосевых расстояниях, больших передаточных отношениях и передаче вращения от одного ведущего шкива к нескольким ведомым предпочтительнее клиноременные передачи. Малая стоимость передач. Простота монтажа и обслуживания.

Недостатки. Большие габариты передач. Изменение передаточного отношения из-за проскальзывания ремня. Повышенные нагрузки на опоры валов со шкивами. Необходимость устройств для натяжения ремней. Невысокая долговечность ремня.

Сферы применения. Плоскоременная передача проще, но клиноременная обладает повышенной тяговой способностью и вписывается в меньшие габариты.

Поликлиновые ремни – плоские ремни с продольными клиновыми выступами-ребрами на рабочей поверхности, входящими в клиновые канавки шкивов. Эти ремни сочетают достоинства плоских ремней – гибкость и клиновых – повышенную сцепляемость со шкивами.

Круглоременные передачи применяют в небольших машинах, например машинах швейной и пищевой промышленности, настольных станках, а также различных приборах.

По мощности ременные передачи применяются в различных машинах и агрегатах при 50КВТ, (в некоторых передачах до 5000КВт), при окружной скорости – 40М/с, (в некоторых передачах до 100М/с), по передаточным числам 15, КПД передач: плоскоременные 0,93…0,98, а клиноременные – 0,87…0,96.

Обслуживание ременного привода

При планировании графика проведения планового технического обслуживания ременного привода Вам помогут следующие рекоментации:

- Критические приводы — краткий визуальный и шумовой осмотр данных приводов необходимо проводить один раз в 1 — 2 недели.

- Обычные приводы

— для большинства приводов краткий визуальный и шумовой осмотр должен выполняться один раз в месяц. - Полный осмотр — остановка привода для полного осмотра ремней, шкивов и других узлов необходимо проводить один раз в 3 — 6 месяцев.

Частота проведения планового обслуживания

Технологическая карта планового обслуживания

1. Отключите питание двигателя привода. Исключите возможность несанкционированного пуска двигателя во время работ. 2. Установите все компоненты машины в безопасное (нейтральное) положение.

3. Снимите и осмотрите ограждение. Проверьте признаки износа или трения о детали привода. Очистите ограждение по мере необходимости. 4. Осмотрите износ и повреждения ремня. Наблюдая признаки несвойственного износа или повреждений ремня Вы сможете диагностировать возможные неполадки привода.Пометьте точкой ремень или один из ремней на приводес многоручьевыми клиновыми ремнями. Проверьте весь ремень: трещины, изношенные участки, порезы и необычные следы износа. Проверьте ремень на наличие чрезмерного нагрева. Ремни становятся теплыми во время работы, но температура не должна превышать определенных пределов. Ваша рука может терпеть около 45°C. Если ремни слишком горячие на ощупь, может потребоваться поиск и устранение неисправностей. При необходимости замените ремень. 5. Осмотрите износ и повреждения шкивов. Если с привода были сняты ремни, проверьте шкивы на наличие несвойственного износа и явных признаков повреждения. Износ не всегда виден, поэтому рекомендуем использовать калибры для шкивов для проверки V-образных канавок. На приводах с зубчатым ремнем проверьте диаметральные размеры шкива по всему диаметру, чтобы убедиться в их равенстве и соответствии допускам. Всегда проверяйте шкивы на надлежащее выравнивание и правильный монтаж. Перекос шкивов приведет к уменьшению срока службы.

6. Осмотрите другие узлы привода: подшипники, валы, крепеж двигателя и направляющие натяжного шкива. Всегда проверяйте надлежащее выравнивание и смазку подшипников. Также проверьте крепеж двигателя. Убедитесь, что направляющие натяжного шкива без мусора, препятствий, грязи или ржавчины. 7. Осмотрите систему статического проводящего заземления (если используется) и замените компоненты при необходимости. 8. Проверьте натяжение ремня и отрегулируйте при необходимости. Последним этапом является проверка натяжения ремня, и, при необходимости, повторного натяжения ремня. Заметим, что повторное натяжение не рекомендуется для зубчатых ремней. В случае слишком малого натяжения, клиновые ремни могут скользить, а у зубчатых ремней происходит перескок зубьев. Правильным натяжением является самое малое натяжение при котором ремни будут передавать мощность, когда привод работает при полной нагрузке. Обычный порядок действий для проверки натяжения ремня следующий:

- Сила, измеренная в середине пролета (t), требуемая для отклонения ремня на приводе 2 мм на пролет длиной 100 мм (зубчатые ремни) или 1 мм на пролет длиной 100 мм (клиновые ремни) от его обычного положения.

- Если измеренная сила меньше, чем минимальная рекомендуемая сила отклонения, ремни следует натянуть.

- Новые ремни натягиваются до тех пор, пока сила отклонения на ремень не будет как возможно ближе к максимальной рекомендуемой силе отклонения.

9. Проверьте шкивы на предмет перекоса. 10. Установите на место ограждение ременной передачи. 11. Включите питание и перезапустите привод. Осмотрите привод и послушайте — не присутствуют ли не свойственный приводу звуки.

Основными причинами перекоса являются:

• шкивы неправильно расположены на валах; • вал двигателя и ведомые валы механизма не параллельны; • шкивы имеют наклон вследствие неправильного монтажа.

Для проверки шкивов на предмет перекосов необходима поверочная линейка или, для приводов с большим межцентровым расстоянием, прочная струна. Направьте поверочную линейку или струну вдоль механически обработанных поверхностей обоих шкивов. Несовпадение отобразится в виде зазора между поверхностью шкива и поверочной линейки или струной. При использовании данного метода удостоверьтесь, что расстояние между ребром канавки и наружным ободом обоих шкивов идентично. Наклон шкивов можно также проверить спиртовым уровнем.

Правила эксплуатации ременного привода

Требования к ременному приводу при монтаже ремней

1. Клиновые ремни должны эксплуатироваться в приводах со шкивами соответствующими профилю ремня. 2. Перед установкой ремня, канавки шкивов должны быть очищены от мусора, грязи, смазки и т.п. Ремни должны устанавливаться на шкив вручную в ненапряженном состоянии без применения каких — либо инструментов. В отдельных случаях допускается применять инструменты, не имеющие острых граней, исключающие повреждение ремня и канавок шкива. 3. Валы шкивов передачи должны быть расположены параллельно, а канавки шкивов — друг против друга. Соосность шкивов проверяется специальным лазерным измерителем. Правильная соосность — гарантия долгого ресурса ремня. 4. Необходимо исключать возможность попадания смазок, растворителей и других веществ на ремни. 5. При работе ремней комплектами на одном шкиве, оси, или редукторе — в случае выхода из строя одного из ремней снимается весь комплект. Комплектация новых ремней с ремнями, бывшими в употреблении, недопустима. Ремни, бывшие в употреблении, подбираются отдельными комплектами. 6. Применения натяжных роликов в клиноременных передачах следует избегать. В случае необходимости их использования ролики рекомендуется располагать внутри контура передачи на ведомой ветви ремня. В клиноременных вариаторах натяжные ролики не должны применяться. 7. Стенки канавок шкивов должны быть гладкими без повреждений, раковин, шероховатостей. 8. Меньшее основание сечения клинового ремня не должно соприкасаться с дном канавки. 9. Натяжение ремней в эксплуатации следует периодически контролировать и регулировать, особенно в первые 48 часов работы. 10. Натяжение ремня в эксплуатации контролируют по прогибу ветви под воздействием определенной силы, вычисляемой в соответствии с условиями работы передачи.

Неисправности ременного привода и методы их устранения

После монтажа ремня и регулировки его натяжения — ременная передача не требует какого-либо специального обслуживания. Однако, для этого следует соблюдать определенные правила: 1. Проектируя передачу, нужно учитывать возможность изменения расстояния между ременными шкивами, чтобы легко надеть и натянуть ремень для получения требуемого скольжения. Также необходимо учитывая 1,5% длины — на возможность допустимой вытяжки ремня во время работы и 1% допуск длины ремня. 2. Профиль ременного шкива должен соответствовать сечению ремня, так чтобы ремень плотно соприкасался рабочими поверхностями со стенками канавок шкива. 3. Канавки ременных шкивов должны быть гладкими, без повреждений, заусениц, выбоин, изъянов и загрязнений, прежде всего масла и смазки. Если канавки шкивов изношены или повреждены в процессе работы, если конус уменьшился, замените шкив, так как это может стать причиной повреждения ремня. 4. Нельзя использовать вещества, кулучшающие сцепление ремня со шкивом. 5. Ремни следует надевать вручную при минимальном расстоянии клиноременных шкивов. Недопустимо применение каких-либо вспомогательных инструментов. 6. Перед установкой ремня следует отрегулировать натяжение. Натяжение должно быть таким, чтобы скольжение на шкиве было не более 1%. Слишком малое натяжение вызовет чрезмерное скольжение ремней на шкиве, слишком большое — сокращение срока эксплуатации ремня, а так же ускоренный износ подшипников. После монтажа ремня, необходимо на короткое время запустить передачу без нагрузки и еще раз откорректировать натяжение. 7. Допускается параллельность осей шкивов передачи не выше 1мм на 100мм длины оси, а допуск взаимного перемещения канавок шкивов не должен превышать 0,25% межосевого расстояния. 8. Во время первых часов работы ремень будет растягиваться, что в дальнейшем потребует корректировки его натяжения. После первого часа работы под полной нагрузкой ремень удлиняется примерно на 70% величины полного допустимого удлинения, которое составляет: до 1,5% длины ремня с полиэфирным кордом и 0,5% — с кевларовым кордом. 9. Во многоручейных передачах использовать ременные блоки состоящие из специально комплектованных, согласно требуемому допуску длины ремней. В случае повреждения одного из ремней следует заменить весь блок ремней. Не рекомендуется соединять в блоки ремни разных производителей. 10. Проверять и регулировать натяжение ремней в условиях нормальной работы. 11. Обеспечить защиту ременной передачи защитным кожухом.

12. В случае загрязнения клиновых ремней, допускается их очистка глицериноспиртовой смесью в пропорции 1:10. Запрещается употреблять другие химические средства. Для очистки ремней запрещается употреблять острые предметы (проволочные щетки, абразивная бумага и т.д.), чтобы предотвратить механическое повреждение ремня.

От сети

Однофазные электродвигатели переменного тока также позволяют регулировать вращение ротора.

Коллекторные машины

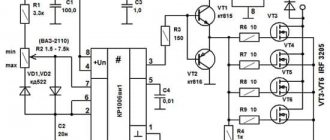

Такие моторы стоят на электродрелях, электролобзиках и другом инструменте. Чтобы уменьшить или увеличить обороты, достаточно, как и в предыдущих случаях, изменять напряжение питания. Для этой цели также есть свои решения. Конструкция подключается непосредственно к сети. Регулировочный элемент – симистор, управление которого осуществляется динистором. Симистор ставится на теплоотвод, максимальная мощность нагрузки – 600 Вт.

Как изготовить своими руками?

Существуют различные варианты схем регулировки. Приведём один из них более подробно.

Вот схема его работы:

Первоначально, это устройство было разработана для регулировки коллекторного двигателя на электротранспорте. Речь шла о таком, где напряжение питания составляет 24 В, но эта конструкция применима и для других двигателей.

Слабым местом схемы, которое было определено при испытаниях её работы, является плохая пригодность при очень больших значениях силы тока. Это связано с некоторым замедлением работы транзисторных элементов схемы.

Шкивы SPC чертежи и размеры

Скорость вращения шкива = скорости вращения вала на котором данный шкив закреплен, передаваемую мощность (при ременной передаче) можно считать равной 95% от номинала, прередаточные отношения, соответственно и скорости вращения считаем как отношение диаметров используемых шкивов. Момент обратная пропорция. Все это приблизительные рассчеты, если же нужно точно, то качаем программу и считаем.

Все просто — это замена цепной передачи на ременную, из исходных данных нам нужны передаточное отношение, мощности и моменты на валах, межосевое расстояние, затем все это счастье вбивыем сюда и все.

Работает с зубчатыми ремнями, клиновыми ремнями, меи многоручьевыми ремнями и шкивами. Точно считает соотношения шкивов и ремней.

Рекомендуем. А на последок, — скрины програмки! Для примера жмем на любой скрин и смотрим что она может делать.

Немного теории об устройстве и области применения коллекторных электродвигателей

Электродвигатели этого типа могут быть постоянного или переменного тока, с последовательным, параллельным или смешанным возбуждением ( для переменного тока применяется только первые два вида возбуждения).

Коллекторный электродвигатель состоит из ротора, статора, коллектора и щеток. Ток в цепи, проходящий через соединенные определенным образом обмотки статора и ротора, создает магнитное поле, заставляющее последний вращаться. Напряжение на ротор передается при помощи щеток из мягкого электропроводного материала, чаще всего это графит или медно-графитовая смесь. Если изменить направление тока в роторе или статоре, вал начнет вращаться в другую сторону, причем это всегда делается с выводами ротора, что бы не происходило перемагничивание сердечников.

При одновременном изменении подключения и ротора и статора реверсирования не произойдет. Существуют также трехфазные коллекторные электродвигатели, но это уже совсем другая история.

Электродвигатели постоянного тока с параллельным возбуждением

Обмотка возбуждения (статорная) в двигателе с параллельным возбуждением состоит из большого количества витков тонкого провода и включена параллельно ротору, сопротивление обмотки которого намного меньше. Поэтому для уменьшения тока во время запуска электродвигателей мощностью более 1 Квт в цепь ротора включают пусковой реостат. Управление оборотами электродвигателя при такой схеме включения производится путем изменения тока только в цепи статора, т.к. способ понижения напряжения на клеммах очень не экономичен и требует применение регулятора большой мощности.

Если нагрузка мала, то при случайном обрыве обмотки статора при использовании такой схемы частота вращения превысит максимально допустимую и электродвигатель может пойти “вразнос”

Электродвигатели постоянного тока с последовательным возбуждением

Обмотка возбуждения такого электродвигателя имеет небольшое число витков толстого провода, и при ее последовательном включении в цепь якоря ток во всей цепи будет одинаков. Электродвигатели этого типа более выносливы при перегрузках и поэтому наиболее часто встречаются в бытовых устройствах.

Регулировка оборотов электродвигателя постоянного тока с последовательно включенной обмоткой статора может производиться двумя способами:

Электродвигатели коллекторные переменного тока

Эти однофазные моторы имеют меньший КПД, чем двигатели постоянного тока, но из за простоты изготовления и схем управления нашли наиболее широкое применение в бытовой технике и электроинструменте. Их можно назвать “универсальными”, т.к. они способны работать как при переменном, так и при постоянном токе. Это обусловлено тем, что при включении в сеть переменного напряжение направление магнитного поля и тока будет изменяться в статоре и роторе одновременно, не вызывая изменения направления вращения. Реверс таких устройств осуществляется переполюсовкой концов ротора.

Для улучшения характеристик в мощных (промышленных) коллекторных электродвигателях переменного тока применяются дополнительные полюса и компенсационные обмотки. В двигателях бытовых устройств таких приспособлений нет.

В цепи якоря

Это лучший вариант регулирования скорости мотора с независимым возбуждением. Частота вращения прямо пропорциональна подводимому к якорю напряжению. Механические характеристики не меняют своего угла наклона, а перемещаются параллельно друг другу.

Для осуществления этой схемы нужно цепь якоря подключить к источнику напряжения, которое можно менять.

Это возможно в электрических машинах малой или средней мощности. Двигатель большой мощности целесообразно подключить в схему с генератором напряжения независимого возбуждения.

В качестве привода для генератора используют обычный трехфазный асинхронник. Чтобы уменьшить обороты, достаточно на якоре понизить напряжение. Оно меняется от номинального и вниз. Эта схема имеет название «двигатель-генератор». Таким образом можно менять параметры на двигателе 220в.

Для низкого напряжения

Управление агрегатами на 12в проще из-за более низкого напряжения и как следствие, более доступных деталей. Вариантов подобных схем множество, поэтому важно понять сам принцип.

Такой двигатель имеет ротор, щеточный механизм и магниты. На выходе у него всего два провода, контролирование скорости идет по ним. Питание может быть 12, 24, 36в, или другое. Что нужно – это его менять. Лучше, когда в пределах от нуля до максимума. В более простых вариантах 12–0в не получится, другие варианты дают такую возможность.

Кто-то паяет радиоэлементы навесным монтажом, кто-то набирает печатную плату – это уже зависит от желания и возможностей каждого человека.

Этот вариант подойдет, если точность неважна: например, вентилятор. Напряжение меняется от 0 до 12 вольт, пропорционально меняется крутящий момент.

Другой вариант – со стабилизацией оборотов независимо от нагрузки на валу.

Питание 12 вольт, схема очень проста. Двигатель набирает обороты плавно, и также плавно их сбавляет так как напряжение на выходе меняется в пределах 12–0в. Как результат – можно убратькрутящий момент практически до нуля. Если потенциометр крутить в обратном направлении, мотор так же постепенно набирает обороты до максимума. Микросхема очень распространенная, ее характеристики тоже подробно описаны. Питание 12–18в.

Есть еще один вариант, только это уже не для 12, а для 24в питания.

Двигатель постоянного тока, питание – переменное, так как стоит диодный мост. При желании можно мост выбросить и запитывать постоянкой от своего блока питания.