Закалка – широко распространенная технология термообработки стальных изделий. Суть ее состоит в разогреве металла так, чтобы его температура достигла критическую отметку, при которой происходит изменения кристаллического строения либо начинает протекать процесс растворения фазы в матрице, сформировавшейся при низких температурных показателях детали. После этого металл резко охлаждается. В результате сталь обретает микроструктуру игольчатого типа, получившую название мартенсит. Благодаря данному явлению твердость сплава возрастает и увеличивается его износостойкость.

Нормализация

Практика термической обработки стали

Различают следующие виды термообработки: отжиг

,

нормализация

,

закалка

и

отпуск

стали.

Отжиг – это нагрев стали выше температур фазовых превращений, выдержка и последующее медленное охлаждение, обычно с печью. После отжига сталь приближается к фазовому и структурному равновесиям, отображенным на диаграмме Fe–Fe3C.

Поэтому после любого отжига структура будет та же, что и на диаграмме железо-цементит (см. п. 5.3):

· у доэвтектоидных сталей – перлит и феррит;

· у эвтектоидной стали – перлит;

· у заэвтектоидных сталей – перлит и цементит вторичный.

В зависимости от температуры нагрева отжиг подразделяется на диффузионный

,

полный

,

изотермический, рекристаллизационный

и

неполный

.

Диффузионный отжиг (гомогенизация) – это нагрев стали до температуры 1100…1200 ⁰С, выдержка (минимальная – около 16 часов), и последующее медленное охлаждение с печью. Применяется в основном для легированных сталей и крупных фасонных отливок (слитков) из углеродистой стали с целью выровнять химический состав по углероду и легирующим элементам, а, следовательно, и механические свойства по всему объему слитка (чем выше температура, тем выше диффузия). После диффузионного отжига получаем структуру, состоящую из перлита и феррита, но при этом зерна будут крупными, что понижают ударную вязкость, а это нежелательно. Поэтому после диффузионного отжига нужно измельчать зерно.

Способы измельчения зерна. Зерно в стали измельчается при нагреве в момент перехода перлита в аустенит. Скорость же охлаждения на величину зерна не влияет. Поэтому зерно в стали измельчают: 1) полным отжигом; 2) нормализацией; 3) закалкой; 4) пластической деформацией, при которой измельчение зерен происходит механически, путем дробления.

Полный отжиг – это нагрев доэвтектоидной стали выше Aс3 на 30…50 ⁰С (рис. 6.1), выдержка и последующее медленное охлаждение с печью. Выше нагревать нельзя, поскольку в этом случае слишком вырастает зерно аустенита. После такого отжига получается мелкозернистая структура, состоящая из перлита и феррита, с повышенной ударной вязкостью.

Рис. 6.1. Диапазон оптимальных температур нагрева

при различных видах термообработки

· для измельчения зерна и повышения ударной вязкости после диффузионного отжига, литья, сварки, а также после горячей прокатки и ковки (1100…1200 ⁰С);

· для смягчения стали перед обработкой резанием, так как перлит намного мягче мартенсита;

· для снятия внутренних напряжений.

Полный отжиг – это, как правило, подготовительная операция перед окончательной термической обработкой.

Полный отжиг для заэвтектоидной стали, то есть нагрев выше Acm , не применяют, так как: а) образуется крупное зерно; б) появляется хрупкая сетка вторичного цементита по границам зерен.

Медленное охлаждения в печи при полном отжиге способствует выделению избыточного феррита в виде отдельных скоплений, то есть зерен. Образование таких участков (зерен) феррита нежелательно, так как при последующем нагреве под закалку трудно обеспечить выравнивание концентрации углерода по всему объему аустенита. Это может привести к образованию после закалки участков с пониженной твердостью. Поэтому полному отжигу чаще всего подвергаются прокат, поковки, фасонные отливки, а также слитки легированных сталей для понижения твердости с целью облегчения их прокатки.

Изотермический отжиг – это разновидность полного отжига, применяется в основном для легированных сталей с целью сокращения времени отжига.

И при полном и изотермическом отжиге детали нагревают до температур выше Ac3 на 30…50 ⁰С и дают выдержку – для прогрева деталей и окончания фазовых превращений перлита и феррита в аустените. Если затем проводят полный отжиг, то охлаждения деталей ведут в той же печи. Если проводят изотермический отжиг, то детали из первой печи быстро перебрасывают во вторую печь с температурой, соответствующей изотермической выдержке. При этом получается более твердая структура сорбита

или

троостита

, детали обрабатываются резанием хуже, но есть выигрыш во времени и меньше внутренние напряжения, так как перлитное превращение на поверхности и в сердцевине идет более или менее равномерно, и нет резких концентратов напряжений.

Изотермическому отжигу подвергают прокат, штамповки, заготовки инструмента и другие изделия небольшого размера. Нагрев чаще всего проводится в защитных средах

, чтобы избежать окисления и выгорания углерода с поверхности деталей. Если, например, длительность обычного отжига мелкосортного проката быстрорежущей стали составляет около 30 часов, то изотермический отжиг продолжается 8…10 часов.

При отжиге очень крупных изделий или заготовок не удается их быстро и равномерно по объему охладить до температуры изотермической выдержки. В этом случае превращение в отдельных местах деталей протекает при разных температурах, что приводит к неравномерной структуре и твердости.

Рекристаллизационный отжиг – это нагрев холоднодеформированной стали выше температуры рекристаллизации, выдержка при этой температуре и последующее охлаждение. Цель отжига – устранение наклепа и повышение пластичности. Этот вид отжига применяют перед холодной обработкой давлением и как промежуточную операцию для снятия наклепа между операциями холодного деформирования. В некоторых случаях рекристаллизационный отжиг используют и в качестве окончательной термообработки.

Температура рекристаллизационного отжига стали зависит от ее состава. С увеличением содержания углерода и легирующих элементов в стали температура рекристаллизационного отжига повышается. Чаще всего температура такого отжига находится в интервале 650…750 ⁰С (рис. 6.1).

Неполный отжиг – это нагрев доэвтектоидных и заэвтектоидных сталей выше Aс1 на 30…50 ⁰С, выдержка и последующее медленное охлаждение с печенью. Структура после такого отжига такая же, как на диаграмме железо-цементит.

Доэвтектоидные стали. Неполный отжиг применяют для смягчения стали перед обработкой резанием, снятия внутренних напряжений и частичного измельчения зерна (зерно измельчается только за счет перлита, а феррит при этом не принимает участие). Этот отжиг проводят тогда, когда горячая обработка давлением проведена правильно и не привела к резкому укрупнению зерна. Неполный отжиг по сравнению с полным отжигом дешевле, и сталь меньше окисляется.

Заэвтектоидные стали. Неполный отжиг применяют вместо полного отжига для измельчения зерна, так как вторичного цементита очень мало, а в структуре находится в основном перлит. Кроме того, неполный отжиг применяют для получения зернистого перлита, и тогда этот отжиг называют циклическим или отжигом сфероидизацией

, так как пластичный цементит в перлите приобретает зернистую форму.

Процесс сфероидизации заключается в следующем. При нагреве от 680…760 ⁰С и выдержке перлит превращается в аустенит в ходе эвтектоидной реакции. При этом феррит очень быстро переходит в аустенит (полиморфное превращение), а цементит затем медленно растворяется в образовавшемся аустените, причем растворение идет преимущественно по углам и ребрам пластинки, где атомам легче всего оторваться.

При охлаждении от 760 ⁰С до 680⁰С и выдержке идет обратный процесс, то есть вновь выпадает цементит, но уже преимущественно по граням пластинки (округление пластинки цементита в перлите). И так повторяют несколько раз. В результате получаем зернистый перлит, то есть на фоне феррита расположены не пластинки, а зерна цементита (рис. 6.2).

Способы закалки сталей

На практике применяются различные способы охлаждения в зависимости от размеров деталей, их химического состава и требуемой структуры (схема ниже).

Схема: Скорости охлаждения при разных способах закалки сталей

Непрерывная закалка стали

Непрерывная закалка (1) – способ охлаждения деталей в одной среде. Деталь после нагрева помещают в закалочную среду и оставляют в ней до полного охлаждения. Данная технология самая распространенная, широко применяется в условиях массового производства. Подходит практически для всех типов конструкционных сталей.

Закалка в двух средах

Закалка в двух средах (скорость 2 на рисунке) осуществляется в разных закалочных средах, с разными температурами . Сначала деталь охлаждают в интервале температур например 890–400 °С например в воде, а потом переносят в другую охлаждающую среду – масло. При этом мартенситное превращение будет происходить уже в масляной среде, что приведет к уменьшению поводок и короблений стали. Такой способ закалки используют при термообработке штампового инструмента. На практике часто используют противоположный технологический прием — сначала детали охлаждают в масле, а затем в воде. При этом мартенситное превращение происходит в масле, а в воду детали перемещают для более быстрого остывания. Таким образом экономится время на осуществление технологии закалки.

Ступенчатая закалка

При ступенчатой закалке (скорость 3) изделие охлаждают в закалочной среде, имеющей температуру более высокую, чем температура мартенситного превращения. Таким образом получается некая изотермическая выдержка перед началом превращения аустенита в мартенсит. Это обеспечивает равномерное распределение температуры по всему сечению детали. Затем следует окончательное охлаждение, во время которого и происходит превращение мартенситное превращение. Этот способ дает закалку с минимальными внутренними напряжениями. Изотермическую выдержку можно сделать чуть ниже температуры Мн, уже после начала мартенситного превращения (скорость 6). Такой способ более затруднителен с технологической точки зрения.

Изотермическая закалка сталей

Изотермическая закалка (скорость 4) делается для получения бейнитной структуры стали. Данная структура характеризуется отличным сочетание прочностных и пластических свойств. При изотермической закалке детали охлаждают в ванне с расплавами солей, которые имеют температуру на 50–150 °С выше мартенситной точки Мн, выдерживают при этой температуре до конца превращения аустенита в бейнит, а затем охлаждают на воздухе.

При закалке на бейнит возможно получение двух разных структур: верхнего и нижнего бейнита. Верхний бейнит имеет перистое строение. Он образуется в интервале 500-350°С и состоит из частиц феррита в форме реек толщиной <1 мкм и шириной 5-10 мкм, а также из тонких частиц цементита. Структура верхнего бейнита отличается более высокой твердостью и прочностью, но пониженной пластичностью. Нижний бейнит имеет игольчатое мартенситоподобное строение, образуется в интервале 350-200 °С. Нижний бейнит состоит из тонких частиц ε-карбидов, расположенных в пластинках феррита. Бейнитное превращение никогда не идет до конца. В структуре всегда есть мартенсит и остаточный аустенит. Более предпочтительной, в плане эксплуатационных характеристик, является структура нижнего бейнита. Изделия с такой структурой используются в вагоностроении, в деталях испытывающих ударно-растягивающие напряжения. Технология закалки на бейнит требует специального закалочного оборудования. Дополнительные материалы по этой технологии можете найти в статье «Технология закалки на бейнит».

Обработка холодом (5) применяется для сталей, у которых температура конца мартенситного превращения Мк находится ниже комнатной температуры.

Обработке холодом подвергают быстрорежущие стали, цементованные детали, мерительные инструменты, и другие особо точные изделия. Подробнее про этот нестандартный способ термообработки можете прочитать в статье «Обработка холодом стальных деталей»

Суть обработки

Нормализация — это нагрев металлической заготовки до температуры на 50 градусов выше критической. После нагревания выполняется охлаждение. Однако между этими процессами проводится выдержка при температуре нормализации.

Градус нагрева зависит от материала детали. Чтобы рассчитать время теплового воздействия, необходимо обратить внимание на гомогенизацию структуры металла. Оптимальным показателем является — выдерживание в течение 1 часа при толщине 25 мм.

При охлаждении необходимо учитывать определённые моменты. Когда температура упадет ниже критической, нужно ускорить процесс охлаждения. Для этого деталь окунают в емкость с маслом или водой. Количество преимуществ и недостатков готового изделия зависит от правильно проведённой термической обработки и последующего охлаждения.

Как избежать образования окалины и обезуглероживания при закалке

Многие детали из стали проходят закалку уже после того, как была выполнена их финишная обработка. В таких случаях недопустимо, чтобы поверхность деталей была обезуглерожена или на ней образовалась окалина. Существуют способы закалки изделий из стали, которые позволяют избежать таких проблем. Закалка, выполняемая в среде защитного газа, который нагнетается в полость нагревательной печи, может быть отнесена к наиболее передовому из таких способов. Следует иметь в виду, что используют такой метод лишь в том случае, если печь для нагрева полностью герметична.

На фото виден момент гидросбива на стане горячей прокатки — удаление окалины

Более простым способом, позволяющим избежать обезуглероживания поверхности металла при закалке, является применение чугунной стружки и отработанного карбюризатора. Для того чтобы защитить поверхность детали при нагревании, ее помещают в специальную емкость, в которую предварительно засыпаны эти компоненты. Для предотвращения попадания в такую емкость окружающего воздуха, который может вызвать процессы окисления, снаружи ее тщательно обмазывают глиной.

Если после закалки металла его охлаждают не в масле, а в соляной ванне, ее следует регулярно раскислять (не менее двух раз за смену), чтобы избежать обезуглероживания поверхности детали и появления на ней окисла. Для раскисления соляных ванн могут быть использованы борная кислота, бурая соль или древесный уголь. Последний обычно помещают в специальный стакан с крышкой, в стенках которого имеется множество отверстий. Опускать такой стакан в соляную ванну следует очень осторожно, так как в этот момент на ее поверхности вспыхивает пламя, которое затухает через некоторое время.

Существует простой способ, позволяющий проверить качество раскисления соляной ванны. Для этого в такой ванне нескольких минут (3–5) нагревают обычное лезвие из нержавеющей стали. После соляной ванны лезвие помещают в воду для охлаждения. Если после такой процедуры лезвие не гнется, а ломается, то раскисление ванны прошло успешно.

Объемная закалка толстостенных заготовок

Режимы нормализации стали

Этот вид термообработки подразумевает:

- нагрев до температур аустенитного состояния, которые несколько ниже температуры закалки;

- непродолжительную выдержку при этой температуре;

- охлаждение на воздухе.

Определение! Характеристики нормализованных горячекатаных полуфабрикатов во многом зависят от сечения. Чем меньше размер сечения, тем меньше время охлаждения и тем выше прочностные характеристики.

Отличия нормализации от классического полного отжига:

- охлаждение происходит не в печи, а на воздухе;

- экономичность, поскольку на нормализацию затрачивается меньше времени и финансов, по сравнению с отжигом;

- обеспечение полной рекристаллизации, что становится причиной появления благоприятной мелкозернистой структуры, более высокой прочности, твердости и ударной вязкости.

Внимание! С увеличением содержания углерода разница между характеристиками нормализованной и отожженной стали увеличивается. Для марок, содержащих до 0,2% C, предпочтительнее более экономичная нормализация. Для средне- и высокоуглеродистых марок твердость нормализованных сталей гораздо выше отожженных, поэтому в данном случае эти две термические операции не всегда взаимозаменяемы.

Назначение

Такую технологию применяют для достижения следующих целей:

- изменения структуры сплава или однородного металла;

- достижения большей прочности и твердости;

- изменения механических свойств и характеристик детали;

- снижения напряжений металла, появляющихся в ходе других процессов обработки.

С помощью такого термического воздействия можно добиться различных результатов, например, изменить показатели твердости и прочности.

Проведение нормализации обязательно после обработки стали давлением, поскольку увеличение и понижение температурного показателя позволяет исправить проблемы со структурой материала.

Возможные дефекты при закалке

В ходе процесса закаливания у обрабатываемых деталей могут появиться некоторые дефекты. Ниже описаны только самые значимые.

Твердость недостаточной степени

Твердость недостаточного уровня у изделия, прошедшего процедуру закаливания, чаще всего появляется, когда:

- некорректно была подобрана температура выполненной термообработки;

- скорость охлаждения была ниже указанной в технологической карте.

Например, при закаливании доэвтектоидных сталей этот дефект обычно возникает по причине сохранения в структуре сплава феррита. Происходит это явление из-за нарушения технологии. В данном случае, температура закалки просто не была доведена до значения, соответствующего точке Ac3.

Продолжая разговор о доэвтектоидных сплавах, необходимо отметить еще одну возможную причину недостаточной твердости материала. Это – перегрев. В результате образуется мартенсит, характеризующийся крупноигольчатой структурой. Такое строение не только снижает твердость металла, но и понижает его ударную вязкость. Кстати, аналогично проявляется перегрев и у заэвтектоидных сталей.

Формирование мягких пятен

Причины образования мягких пятен следующие:

- неоднородность структуры сплава;

- в ходе процесса охлаждения изделия соприкасались друг с другом;

- неравномерное охлаждение;

- присутствие на поверхности деталей пятен жира.

Для исправления этого брака закалка изделия выполняется повторно. Устранение неоднородности структуры осуществляется предварительной нормализацией.

Окисление и выгорание углерода

Обезуглероживание (так принято называть выгорание углерода при закаливании) и окисление происходят в результате взаимодействия приповерхностного слоя изделия с расплавленными солями либо печными газами. Особенную опасность совокупность этих дефектов представляет режущему инструментарию. Его стойкость понижается в разы.

Подобный брак термообработки не поддается исправлению. Единственное, что может спасти положение – это достаточный размер припуска. Тогда дефектные слои удаляются механической обработкой, причем иногда достаточно только шлифовки.

Пережог

Появляется пережог, когда температура разогрева приближается к точке плавления металла. По этой причине происходит:

- проникновение в толщу стали кислорода, сопровождающееся образованием на границах зерен оксидов;

- оплавлением материала вдоль границ зерен. Такое явление хоть и редко, но случается.

В результате нарушается сплошность сплава, что выводит его в категорию неисправимого брака. То есть для применения он непригоден.

Закалочные трещины

Причины появления закалочных трещин следующие:

- подвергалась термообработке деталь, в конструкции которой имелись резкие изменения конфигурации сечений. Именно в этих местах образуются значительные внутренние напряжения, вызывающие растрескивание;

- охлаждение проводилось чрезвычайно быстро;

- нагрев выполнялся неравномерно и тоже излишне ускоренно.

Еще один возможный вариант появления трещин – изделие подвергли процедуре отпуска с некоторой задержкой (не непосредственно после закалки) из-за которой не произошло своевременное нивелирование внутренних напряжений.

Коробление и деформация

Искажение конфигурации изделия – коробление – вызывает неравномерное охлаждение. Изменение объемных характеристик – деформация – связано со структурными преобразованиями, происходящими при термообработке. Эти дефекты закаленного сплава обусловлены различием удельных объемов сформировавшихся структур. В частности, значение данного параметра перлита меньше, чем у мартенсита. Кроме того, термические и структурные напряжения оказывают разное влияние на изменение формы различных изделий.

Чтобы предотвратить образование этих дефектов, проводить процедуру охлаждения нужно с медленной скоростью в диапазоне температур мартенситного превращения методами как изотермической, так и ступенчатой закалок.

Суть процесса нормализации стали

Большая часть типов термической обработки металла проводятся по одному алгоритму – нагрев, выдержка и охлаждение. Эти методики позволяют изменить структуру и характеристики металла.

Термообработка металлов

Несмотря на схожесть процесса каждый из методов имеют разные временные и температурные показатели. Все виды воздействия на сталь при помощи перепада температур могут использовать как промежуточный этап технического процесса, так и заключительный.

Цель промежуточного этапа – подготовка стали к дальнейшей обработке, завершающего – добавить в свойства металла новые характеристики.

Нормализацию используют, чтобы минимизировать количество зерен в структуре металла, образованных сварочным швом. Температуру для этого вида обработки устанавливают основываясь на типе материала.

Так для сплавов с содержанием углерода 0,8-2,0% (заэвтектоидных) используют температурный режим с интервалом между точками Ac1 и Ac3. Для стали с содержанием углерода до 0,8% (доэвтектоидной) – более Ac3.

В результате нормализации материалы первого вида приобретают идентичную твердость, и закрепляется одинаковое количество аустенита. Выходит структура, в составе которой присутствуют цемент и мартенсит. Это повышает твердость и износостойкость металла.

Если нагревать заэвтектоидный металл при температурах более Ac3, то его прочность уменьшается, тогда как, структура доэвтектоидного становится более вязкой.

Время процесса определяется индексом норматива – 1 час выдержки на 25 мм толщины металла. Охлаждение зависит от размера листа и количества перлита.

Между этими величинами есть прямая зависимость. Так с увеличением силы охлаждения толщина пластин и промежуток между ними уменьшается, а перлита становится больше. Низкая сила охлаждения приводит к снижению твердости и прочности материала.

Особенности охлаждения

Как известно, аустенит наименее устойчив при температуре 550°С≤Т≤650°С. А структура мартенсита формируется при создании условий для ускоренного остывания сплава до вхождения его температурного показателя именно в этот диапазон. Когда же температура попадет в зону ниже отметки +240°С, мартенситное превращение обеспечивается за счет замедленного охлаждения. Такое технологическое решение приводит к тому, что возникшие в теле металла напряжения успеют выровняться. Причем без снижения твердости сформировавшегося мартенсита.

Успешная термообработка предполагает корректный выбор среды закаливания. В качестве таковой наиболее часто применяются:

- минеральное закалочное масло;

- водный раствор поваренной соли (NаСl+Н2О) либо едкого натра (NаОН);

- собственно, вода.

Закалку стали с легирующими добавками лучше выполнять с использованием масла. Проводить эту процедуру с углеродистыми сплавами рекомендуется путем охлаждения водой.

Особенности проведения работ

Нормализация — равномерное нагревание заготовки до температуры выше критической. После разогрева детали выдерживаются в одном температурном режиме. Затем происходит охлаждение заготовки. Изначально она медленно остывает до нижнего показателя критических температур, затем мастер погружает её в охлаждающую жидкость, чтобы ускорить процесс.

Принципы проведения

Термообработка металла необходима в случае изменения его структуры и, следовательно, технических характеристик.

Существует два типа металлов, подвергающихся термообработке:

Выбор температурного режима зависит от типа металла. Например, для заэвтектоидных заготовок процесс разогрева проводится при температурах, располагаемых между отметками AC1–AC3. Что касается доэвектоидных деталей, их обрабатывают при температурах, превышающих точку AC3. Материалы, относящиеся к первой группе, достигают одинакового показателя твердости.

Длительность

Скорость охлаждения зависит от количества перлита, содержащегося в заготовке, и размера обрабатываемых пластин. Если скорость охлаждения увеличивается, а время на проведение процедуры сокращается, количество перлита, образующегося в процессе термообработки, увеличится. Также будут возрастать показатели прочности и твердости.

Охлаждение стали

Отжиг заэвтектоидной стали.

Для заэвтектоидных сталей

наиболее часто применяю неполный отжиг

, который еще называют

сфероидизацией

, так как это – основной способ получения зернистого перлита. Он заключается в нагреве заэвтектоидной стали до температур не на много выше (на 10 – 300 С) критической точки Ас1, выдержке и последующим медленным охлаждением. После нагрева в интервал Ас1 – Ас3 в аустените остается большое число нерастворившихся включений цементита, которые служат центрами кристаллизации во время распада аустенита при охлаждении. В результате образуется структура зернистого перлита (рис. 4, б). Сталь со структурой зернистого перлита обладает меньшей твердостью и прочностью, а, соответственно, более высокой пластичностью, она легче обрабатывается резанием. Кроме того, зернистый перлит является оптимальной исходной структурой перед закалкой. Повышение температуры отжига до более высоких значений приводит при последующем охлаждении к образованию пластинчатого перлита и как следствие, к росту твердости. На зернистый перлит обрабатывают инструментальные и подшипниковые стали.

для заэвтектоидных сталей с нагревом выше Асm (линия ES) вообще не используют, так как при медленном охлаждении после такого нагрева образуется грубая сетка вторичного цементита по границам зерен, что ухудшает механические свойства стили.

Нормализация

Нормализация – вид термической обработки, при которой сталь нагревается выше критических точек с последующим охлаждением до 20 0С на спокойном воздухе (V2, см. рис. 2). Охлаждение на воздухе приводит к распаду аустенита при большем переохлаждении, чем при отжиге. Поэтому при нормализации получается более тонкое строение эвтектоида и более мелкое эвтектоидное зерно, что вызывает повышение прочности стали. Нормализация – менее длительная и более дешевая операция, чем отжиг, т.к. термическая печь не занята под охлаждение.

Назначение нормализации. Нормализация горячекатаной стали измельчает зерно и повышает ее сопротивление хрупкому разрушению, что характеризуется снижением порога хладноломкости и повышением работы развития трещины.

Выбор температур нормализации. Нормализация заключается в нагреве доэвтектоидной стали до температуры, превышающей точку Ас3 на 30¸500 С, а заэвтектоидной стали выше Асm также на 30¸500 С (рис. 3), непродолжительной выдержки для прогрева садки и завершения фазовых превращений и охлаждении на воздухе. Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье или прокатке, ковке или штамповке. У заэвтектоидных сталей ускоренное охлаждение на воздухе в межкритическом интервале (Асm – Ас1) препятствует выделению сетки из вторичного цементита вокруг зерен аустенита, а следовательно, понижению свойств сплава.

Ускоренное охлаждение на воздухе приводит к распаду аустенита при более низких температурах, чем при отжиге, что повышает дисперсность феррито-цементитной структуры. После нормализации образуется мелкодисперсная феррито-цементитная смесь, называемая – сорбитом.

Скорость охлаждения при нормализации находится в пределах 20 – 500С/мин.

Нормализация повышает на 10 – 15% прочность и твердость средне- и высокоуглеродистой стали по сравнению с отожженной.

При охлаждении стали в потоке воздуха (V3, см. рис. 2), где скорость охлаждения достигает 800 С/сек образуется самая дисперсная феррито-цементитная смесь – троостит. Чем дисперснее получаемая структура, тем выше ее прочность и твердость (перлит имеет твердость НВ 180¸230

, сорбит – НВ 250¸350

, троостит –

НВ 350 ¸ 500

). Феррито-цементитные структуры (перлит, сорбит, троостит) получаемые прямым распадом переохлажденного аустенита имеют пластинчатое строение.

Закалкой называется нагрев стали выше критической точки с последующим быстрым охлаждением. Скорость охлаждения при закалке должна быть достаточно велика (выше Vкр, см. рис. 2), чтобы при понижении температуры не произошел диффузионный распад аустенита. Закалка не является окончательной операцией термической обработки. Для получения требуемых механических свойств, сталь после закалки чаще всего подвергают отпуску.

Назначение закалки. Конструкционную сталь подвергают закалке и отпуску для повышения прочности, твердости, вязкости, а для ряда деталей также и для высокой износостойкости. Инструментальную сталь закаливают для повышения твердости, прочности, износостойкости.

Выбор температур закалки. Для доэвтектоидных сталей температура нагрева под закалку берется на 30 – 500 С выше Ас3, а для заэвтектоидных сталей на 30 – 500 С выше Ас1 (рис. 5). После выдержки стали, проводится быстрое охлаждение (30 ¸ 2000 С/сек) до температур, при которых отсутствует диффузионный распад (V4, см. рис. 2). Для закалки применяют следующие охлаждающие жидкости: воду, масла (минеральные), расплавленные соли и расплавленные металлы. В результате закалки аустенит превращается в мартенсит. Мартенсит – пересыщенный твердый раствор углерода в a-железе. Мартенсит характеризуется игольчатым, пакетным или пластинчатым строением (рис. 6), высокой твердостью (НВ 600 ¸ 700

), большой хрупкостью и наличием высоких внутренних напряжений.

Рисунок 5. Участок диаграммы железо – углерод с оптимальным интервалом температур нагрева под закалку углеродистых сталей

Рисунок 6. Микроструктура мартенсита

Нагрев доэвтектоидной стали выше Ас1, но ниже Ас3 сохраняет в закаленной стали феррит, который снижает твердость в закаленном состоянии и ухудшает ее механические свойства после отпуска. Поэтому неполная закалка

, т.е. нагрев выше Ас1, но ниже Ас3 для доэвтектоидных сталей обычно не применяется.

Для заэвтектоидных сталей, наоборот, оптимальная температура закалки лежит в интервале Ас1 – Асm, т.е. оптимальной является неполная закалка. Наличие в структуре закаленной стали избыточного цементита полезно во многих отношениях; например, включения избыточного цементита повышают износоустойчивость стали. Нагрев же выше Ас3 опасен и не нужен, так как он не ведет к повышению твердости (твердость даже несколько падает за счет растворения избыточного цементита и увеличения количества остаточного аустенита). Кроме того, происходит рост зерна аустенита, увеличивается возможность возникновения больших закалочных напряжений, интенсивнее обезуглероживается сталь с поверхности.

Закалка стали

Закалка стали Закалкой называется операция термической обработки, состоя¬щая из нагрева до температур выше верхней критической точки AC3 для доэвтектоидной стали и выше нижней критической точки АС1 для заэвтектоидной стали и выдержки при данной температуре с последующим быстрым охлаждением (в воде, масле, водных раство¬рах солей и пр.). В результате закалки сталь получает структуру мартенсита и благодаря этому становится твердой. Закалка повышает прочность конструкционных сталей, придает твердость и износостойкость инструментальным сталям. Режимы закалки определяются скоростью и температурой на¬грева, длительностью выдержки при этой температуре и особенно скоростью охлаждения. Выбор температуры закалки. Температура нагрева стали для закалки зависит в основном от химического состава стали. При за¬калке доэвтектоидных сталей нагрев следует вести до температуры на 30 — 50° выше точки АС3. В этом случае сталь имеет структуру однородного аустенита, который при последующем охлаж¬дении со скоростью, превышающей критическую скорость закалки, превращается в мартенсит. Такая закалка называется полной. При нагреве доэвтектоидной стали до температур AC1 — АC3 в структуре мартенсита сохраняется некоторое количество оставше¬гося после закалки феррита, снижающего твердость закаленной ста¬ли. Такая закалка называется неполной.

Для заэвтектоидной ста¬ли наилучшая температура закалки — на 20—30° выше АС1 , т. е. неполная закалка. В этом случае сохранение цементита при нагреве и охлаждении будет способствовать повышению твердости, так как твердость цементита больше твердости мартенсита. Нагревать заэвтектоидную сталь до температуры выше Аст не следует, так как твердость получается меньшей, чем при закалке с температуры выше АС1,за счет растворения цементита и увеличения количества остаточного аустенита. Кроме того, при охлаждении с более высоких температур могут возникнуть большие внутренние напря-жения.

Скорость охлаждения. Для получения структуры мартенсита требуется переохладить аустенит путем быстрого охлаждения ста¬ли,находящейся при температуре наименьшей устойчивости аусте¬нита, т. е.при 650—550° С. В зоне температур мартенситного превращения, т. е,ниже 240°С, наоборот, выгоднее применять замедленное охлаждение, так как образующиеся структурные напряжения успевают выравняться, а твердость образовавшегося мартенсита практически не снижается. Правильный выбор закалочной среды имеет большое значение для успешного проведения термической обработки. Наиболее распространенные закалочные среды —вода, 5—10%-ный водный раствор едкого натра или поваренной соли и минераль¬ное масло. Для закалки углеродистых сталей можно рекомендовать воду с температурой 18° С; а для закалки большинства легирован¬ных сталей — масло.

Закаливаемость и прокаливаемость стали. При закалке стали важно знать ее закаливаемость и прокаливаемость. Эти характерис-тики не следует смешивать.

Закаливаемость показывает способность стали к повы¬шению твердости при закалке. Некоторые стали обладают плохой закаливаемостью, т.е. имеют недостаточную твердость после за¬калки. О таких сталях говорят, что они «не принимают» закалку. Закаливаемость стали зависит в основном от содержания в ней углерода. Это объясняется тем, что твердость мартенсита зависит от степени искажения его кристаллической решетки. Чем меньше в мартенсите углерода, тем меньше будет искажена его кристалли-ческая решетка и, следовательно, тем ниже будет твердость стали. Стали, содержащие менее 0,3% углерода, имеют низкую зака¬ливаемость и поэтому, как правило, закалке не подвергаются.

Прокаливаемость стали характеризуется ее способ¬ностью закаливаться на определенную глубину. При закалке по¬верхность детали охлаждается быстрее, так как она непосредствен¬но соприкасается с охлаждающей жидкостью, отнимающей тепло. Сердцевина детали охлаждается гораздо медленнее, тепло из цент¬ральной части детали передается через массу металла к поверх¬ности и только на поверхности поглощается охлаждающей жидкостью. Прокаливаемость стали зависит от критической скорости за¬калки: чем ниже критическая скорость, тем на большую глубину прокаливаются стальные детали. Например, сталь с крупным при¬родным зерном аустенита (крупнозернистая), которая имеет низ¬кую критическую скорость закалки, прокаливается на большую глу¬бину, чем сталь с мелким природным зерном аустенита (мелкозернистая), имеющая высокую критическую скорость закалки. Поэто¬му крупнозернистую сталь применяют для изготовления деталей, которые должны иметь глубокую или сквозную прокаливаемость, а мелкозернистую — для деталей с твердой поверхностной закален¬ной коркой и вязкой незакаленной сердцевиной. На глубину прокаливаемости влияют также исходная структура закаливаемой стали, температура нагрева под закалку и закалочная среда. Прокаливаемость стали можно определить по излому, по микроструктуре и по твер-дости.

Виды закалки стали. Су¬ществует несколько способов закалки, применяемых в за¬висимости от состава стали, характера обрабатываемой де¬тали, твердости, которую не¬обходимо получить, и усло¬вий охлаждения. Закалка в одной среде схематично показана на рис. 1 в виде кривой 1. Такую закалку проще выполнять, но ее можно применять не для каждой стали и не для любых деталей, так как быстрое охлаждение деталей переменного сечения в боль¬шом интервале температур способствует возникновению температур¬ной неравномерности и больших внутренних напряжений, что может вызвать коробление детали, а иногда и растрескивание (если вели¬чина внутренних напряжений превзойдет предел прочности). Чем больше углерода в стали, тем больше объемные изменения и структурные напряжения, тем больше опасность возникновения трещин.

Рис. 1. Кривые охлаждения для различных способов закалки

Заэвтектоидные стали закаливают в одной среде, если детали имеют простую форму (шарики, ролики и т. д.). Если детали слож¬ной формы, применяют либо закалку в двух средах, либо ступенча¬тую закалку. Закалку в двух средах (кривая 2)применяют для инструмента из высокоуглеродистой стали (метчики, плашки, фре¬зы). Сущность способа состоит в том, что деталь вначале замачива¬ют в воде, быстро охлаждая ее до 300—400° С, а затем переносят в масло, где оставляют до полного охлаждения.

Ступенчатую закалку (кривая 3) выполняют путем быстрого охлаждения деталей в соляной ванне, температура кото¬рой намного выше температуры начала мартенситного превращения (240—250° С). Выдержка при этой температуре должна обеспечить выравнивание температур по всему сечению детали. Затем детали охлаждают до комнатной температуры в масле или на спокойном воздухе, устраняя тем самым термические внутренние напряжения. Ступенчатая закалка уменьшает внутренние напряжения, ко¬робление и возможность образования трещин. Недостаток этого вида закалки в том, что горячие следы не мо¬гут обеспечить большую скорость охлаждения при температуре 400—600° С. В связи с этим ступенчатую закалку можно применять для деталей из углеродистой стали небольшого сечения (до 8—10 мм). Для легированных сталей, имеющих небольшую критическую ско¬рость закалки, ступенчатая закалка применима к деталям большого сечения (до 30 мм).

Изотермическую закалку (кривая 4)проводят так же, как ступенчатую, но с более длительной выдержкой при темпера¬туре горячей ванны (250—300° С), чтобы обеспечить полный распад аустенита. Выдержка, необходимая для полного распада аустенита, определяется по точкам а и b и по S-образной кривой (см. рис. 1). В результате такой закалки сталь приобретает структуру игольча¬того троостита с твердостью HRC45 55 и с сохранением необхо¬димой пластичности. После изотермической закалки охлаждать сталь можно с любой скоростью. В качестве охлаждающей среды ис¬пользуют расплавленные соли: 55% KNO3 + 45% NaNO2 (темпе¬ратура плавления 137° С) и 55% KNO3 + 45% NaNO3 (температура плавления 218° С), допускающие перегрев до необходимой темпера¬туры. Изотермическая закалка имеет следующие преимущества перед обычной: минимальное коробление стали и отсутствие трещин; большая вязкость стали. В настоящее время широко используют ступенчатую и изотерми¬ческую светлую закалки.

Светлую закалку стальных деталей проводят в специ¬ально оборудованных печах с защитной средой. На некоторых инст¬рументальных заводах для получения чистой и светлой поверхности закаленного инструмента применяют ступенчатую закалку с ох-лаждением в расплавленной едкой щелочи. Перед закалкой инстру¬мент нагревают в соляной ванне из хлористого натрия при темпера¬туре на 30—50° С выше точки АС1 и охлаждают при 180—200° С в ванне, состоящей из смеси 75% едкого калия и 25% едкого натра сдобавлением 6—8% воды (от веса всей соли). Смесь имеет тем¬пературу плавления около 145° С и, благодаря тому что в ней находится вода, обладает очень высокой закаливающей способ¬ностью.

При ступенчатой закалке стали с переохлажде¬нием аустенита в расплавленной едкой щелочи с последующим окон¬чательным охлаждением на воздухе детали приобретают чистую светлую поверхность серебристо-белого цвета; в этом случае отпа¬дает необходимость в пескоструйной очистке деталей и достаточна промывка их в горячей воде.

Закалка с самоотпуском широко применяется в инструментальном производстве. Сущность ее состоит в том, что детали не выдерживают в охлаждающей среде до полного охлажде¬ния, а в определенный момент извлекают из нее, чтобы сохранить в сердцевине изделия некоторое количество тепла, за счет которого производится последующий отпуск. После достижения требуемой температуры отпуска за счет внутреннего тепла деталь окончатель¬но охлаждают в закалочной жидкости. Проконтролировать отпуск можно по цветам побежалости (см. рис. 2), появляющимся на зачищенной поверхности стали при 220—330° С.

Рис. 2. Цвета побежалости при отпуске

Закалку ссамоотпуском применяют для зубил, кувалд, слесарных молотков, кернеров и другого инструмента, требующего высокой твердости на поверхности и сохранения вязкой сердцевины.

Способы охлаждения при закалке. Быстрое охлаждение стальных деталей при закалке является причиной возникновения в них боль¬ших внутренних напряжений. Эти напряжения иногда приводят к короблению деталей, а в наиболее тяжелых случаях — к трещинам. Особенно большие и опасные внутренние напряжения возни¬кают при охлаждении в воде. Поэтому там, где можно, следует ох¬лаждать детали в масле. Однако в большинстве случаев для деталей из углеродистой стали это невозможно, так как скорость охлаждения в масле значительно меньше критической скорости, необходи¬мой для превращения аустенита в мартенсит. Следовательно, мно¬гие детали из углеродистых сталей рекомендуется закаливать с ох-лаждением в воде, но при этом уменьшать неизбежно возникающие внутренние напряжения. Для этого пользуются некоторыми из описанных способов закалки, в частности, закалкой в двух средах, закалкой с самоотпуском и т. д. Внутренние напряжения зависят также от способа погружения деталей в закалочную среду. Необходимо придерживаться следую¬щих основных правил: детали, имеющие толстую и тонкую части, погружать в закалоч¬ную среду сначала толстой частью; детали, имеющие длинную вытянутую форму (метчики, сверла развертки), погружать в строго вертикальном положении, иначе они покоробятся (рис. 3).

Рис. 3. Правильное погружение деталей и инструментов в за¬каливающую среду

Иногда по условиям работы должна быть закалена не вся деталь, а лишь часть ее. В этом случае применяют местную закалку: деталь нагревают не полностью, а в закалочную среду погружают целиком. В этом случае закаливается только нагретая часть детали. Местный нагрев мелких деталей производят в соляной ванне, погружая в нее только ту часть детали, которую требуется закалить; так закаливают, например, центры токарных станков. Можно по¬ступать и так: нагреть деталь полностью, а охладить в закалочной среде только ту часть, которая должна быть закалена.

Дефекты, возникающие при закалке стали. Недостаточная твердость закаленной детали — следствие низкой темепературы нагрева, малой выдержки при рабочей температуре или недостаточной скорости охлаждения. Исправление дефекта: нормализация или отжиг с последующей закалкой; при¬менение более энергичной закалочной среды.

Перегрев связан с нагревом изделия до температуры, значительно превышающей необходимую температуру нагрева под закалку. Перегрев сопровождается образованием крупнозернистой структуры, в результате чего повышается хрупкость стали. И справление дефекта: отжиг (нормализация) и последущая закалка с необходимой температуры.

Пережог возникает при нагреве стали до весьма высоких температур, близких к температуре плавления (1200—1300° С) в окислительной атмосфере. Кислород проникает внутрь стали, и по границам зерен образуются окислы. Такая сталь хрупка и исправить ее невозможно. Окисление и обезуглероживание стали ха¬рактеризуются образованием окалины (окислов) на поверхности дета¬лей и выгоранием углерода в поверхностных слоях. Этот вид брака термической обработкой неисправим. Если позволяет припуск на механическую обработку, окисленный и обезуглероженный слой нужно удалить шлифованием. Чтобы предупредить этот вид брака, детали рекомендуется нагревать в печах с защитной атмосфе¬рой. Коробление и трещины — следствия внутренних напряжений. Во время нагрева и охлаждения стали наблюдаются объемные изменения, зависящие от температуры и структурных пре¬вращений (переход аустенита в мартенсит сопровождается увеличе¬нием объема до 3%). Разновременность превращения по объему за¬каливаемой детали вследствие различных ее размеров и скоростей охлаждения по сечению ведет к развитию сильных внутренних нап¬ряжений, которые служат причиной трещин и коробления деталей в процессе закалки. Образование трещин обычно наблюдается при температурах ниже 75—100° С, когда мартенситное превращение охватывает значительную часть объема стали. Чтобы предупредить образова¬ние трещин, при конструировании деталей необходимо избегать резких выступов, заостренных углов, резких переходов от тонких сечений к толстым; следует также медленно охлаждать сталь в зоне образования мартенсита (закалка в масле, в двух средах, ступенча¬тая закалка). Трещины являются неисправимым браком, коробле-ние же можно устранить последующей рихтовкой или правкой.

Основные превращения в железоуглеродистых сплавах при медленном нагревании и охлаждении Линия на диаграмме Температура превращения, °С Описание превращения Обозначение критических точек PSK 723 Превращение перлита в аустенит. Превращение аустенита в перлит Ac1, Ar1 MO 768 Потери магнитных свойств для сталей с содержанием углерода до 0,5%. Возникновение магнитных свойств для тех же сталей. Ac2, Ar2 GS 723-910 Окончание растворения феррита в аустените в доэвтектоидных сталях. Начало выделения феррита из аустенита в доэвтектоидных сталях. Ac3, Ar3 SE 723-1130 Окончание растворения цементита в аустените в заэвтектоидных сталях. Начало выделения цементита из аустенита в заэвтектоидных сталях. Acm, Arm IE — Начало плавления стали при нагреве. Окончание затвердевания стали при охлаждении — ECF — Начало плавления чугуна при нагреве. Окончание затвердевания чугуна при охлаждении —

Источник: Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

Другие методы термообработки

Помимо процесса нормализации, существуют другие способы термообработки металлов и сплавов:

- Отпуск — технология, применяемая для уменьшения хрупкости и снижения внутренних напряжений в материале.

- Отжиг — метод, при котором уменьшается размер зёрен в структуре материала, снимаются внутренние напряжение.

- Закалка — методика, похожая на нормализацию. Отличия заключаются в более высоком температурном режиме нагрева и высокой скорости охлаждения.

- Криогенная обработка — технология, связанная с применением низких температур.

- Дисперсионное твердение — конечный этап термообработки. Обрабатываемой детали придаётся высокий показатель прочности.

Выше представлены основные способы обработки металлических заготовок, но порядок указан неправильно. Узнать его можно в любом источнике по металлообработке.

Нормализация стали считается одним из нескольких этапов термообработки. С его помощью изменяется структура и характеристики материала. При желании можно ухудшать или улучшать свойства заготовки.

Особенности закалки различных видов стали – способы, температура, прочие нюансы

Одним из наиболее распространенных способов термообработки металлов является закалка стали. Именно при помощи закаливания формируются требуемые характеристики готового изделия, а ее неправильное выполнение может привести к излишней мягкости металла (непрокаливание) или к его чрезмерной хрупкости (перекаливание). В нашей статье речь пойдет о том, что такое правильная закалка и что нужно сделать, чтобы ее выполнить.

Электронная библиотека

Общетехнические дисциплины / Технологическая оснастка / 3.2 Нормализация и стандартизация элементов, узлов и конструкций приспособлений

Направление нормализации и стандартизации элементов, узлов и конструкций приспособлений обусловлено частой сменой продукции и стремлением оставить приспособление без изменений. Это противоречие разрешается нормализацией, унификацией и стандартизацией деталей и сборочных единиц приспособлений. При этом снижается объем конструкторских работ, сокращается номенклатура и увеличивается количество подлежащих изготовлению деталей одного наименования и размера.

Нормализованные или стандартные детали можно изготавливать большими партиями централизованным порядком, что снижает их стоимость. Нормализованные и стандартные детали, сборочные единицы могут быть сняты с использованных приспособлений и после частичного ремонта (если необходимо) переданы на склад. Их можно повторно применять при сборке новых приспособлений.

В области приспособлений стандартизацией охвачены:

· конструктивные и размерные элементы деталей (резьбы, конусы, шпоночные соединения, уклоны, посадки и т.д.);

· сборочные единицы приспособлений;

· некоторые конструкции приспособлений;

· элементы силовых приводов;

Проведенная стандартизация в области оснастки позволяет проектировать приспособления с применением стандартных деталей и сборочных единиц в объеме от 30 до 90 % от общего количества деталей в конструкции.

Нормализация (упорядочение) включает следующие этапы:

1) нормализацию общих конструктивных и размерных элементов. Объектом нормализации является:

— размерные ряды на элементы приспособлений;

— габаритные и присоединительные размеры;

— конструктивные элементы (резьбы, детали крепления, штифты, шпоночные соединения, уклоны и т.п.;

— посадки для применяемых сопряжений и допусков на основные детали;

2) нормализацию деталей специальных приспособлений (установочных элементов, деталей зажимных устройств, корпусов приспособлений и их элементов, установов для проверки положения инструментов, деталей вспомогательных устройств), а также их заготовок (отливок, поковок);

3) нормализацию сборочных единиц приспособлений различного функционального назначения (пневмо- и гидроцилиндров, пневмокамер, делительных и поворотных механизмов, фиксаторов, выталкивателей и др.).

Методы охлаждения

При закалке стальных деталей, выполняемой с ускоренным охлаждением, вероятность появления значительных внутренних напряжений очень высокая. По этой причине возникает коробление металла. Не исключено даже его растрескивание. Предотвращение данных негативных явлений возможно путем охлаждения изделий в масляной среде, конечно, если это допускает технология их производства.

Иной подход актуален для углеродистых сталей. Охлаждать их в масле нельзя. Поэтому выполнять эту операцию нужно в воде.

Помимо охлаждающей среды важное значение с точки зрения формирования внутренних напряжений имеет методика погружения в нее обрабатываемых изделий. В данном случае руководствоваться следует такими правилами:

- погружать в закалочное вещество детали, в конструкцию которых входят тонкие и толстые фрагменты, нужно, начиная с более крупного;

- сверла, инструменты, посредством которых нарезается внутренняя резьба – метчики – в общем изделия, характеризующиеся удлиненной конфигурацией, погружать следует, не допуская отклонения их продольной оси от вертикали. Тогда они не покоробятся.

Встречаются случаи, когда требуется подвергнуть закалке лишь часть детали. Решается эта задача применением местной термообработки. Разогревается лишь нужный фрагмент изделия, а погружению в закалочную жидкость подлежит оно все полностью.

Рекристаллизационный отжиг

Методика, позволяющая избавиться от многих нежелательных качеств металла. Рекристаллизационный отжиг стали проводят с целью снять наклеп и другие последствия после некоторых механических операций. Технология применяют для обработки:

После рекристаллизационного отжига стали металл приобретает необходимые характеристики для получения изделий с заданными качествами.

Выбор технологии определяется химическим составом. При процедуре материал нагревают до значений, превышающих температуру кристаллизации не менее чем на 100-200° C. Необходимые свойства появляются в разной степени в зависимости от вида обработки. Чаще используют полный отжиг. При этом структурные изменения более существенные. В ряде случаев достаточен неполный отжиг.

Температурные зоны для рекристаллизационного отжига

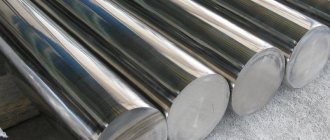

Сталь после закалки: структура и свойства

Сталь в обычном виде – довольно мягкий и податливый к обработке металл. Особая прочность некоторым маркам (это так называемые стали обыкновенного качества, производимые согласно требованиям ГОСТ 380) и не требуется: тех показателей, что были получены после выплавки, вполне хватает, например, канализационным люкам или оградительным решёткам. Но есть категории сталей – конструкционные и инструментальные, которым изначальных прочностных показателей мало. Их надлежит подвергать термической обработке. Основным её видом считается закалка.

Микроструктура стали 45 после отжига и закалки

Закалка: сущность операции

Как известно, любая сталь представляет собой твёрдый раствор углерода в основной структуре α-железа. При этом марка определяет процентное содержание углерода (например, марка «сталь 65» означает, что в её составе содержится 0,65% С, сталь У13 содержит около 1,3% С, и так далее). Однако этот элемент – довольно химически активный, поэтому в процессе выплавки (при 1600…2000 °С) он активно связывается железом, образуя в результате цементит Fe3C. Всё остальное представляет собой феррит – достаточно мягкую структурную составляющую. Большое количество феррита в малоуглеродистых сталях обуславливает их повышенную пластичность, причём даже в холодном состоянии. Это не касается сталей:

- легированных (они производятся согласно требованиям ГОСТ 4543);

- подшипниковых по ГОСТ 801;

- рессорно-пружинных по ГОСТ 2052 и ГОСТ 14959;

- всех типов инструментальных, как легированных, так и нелегированных.

Чтобы понять эффективность закалки, необходимо обратиться к структуре стали после выплавки и последующей горячей прокатки на необходимый профиль – полосу, пруток или специальный профиль (уголок, швеллер и т.п.).

Любая сталь имеет кристаллическую структуру, которую составляет бесконечное множество кристаллов. Если лить сталь с последующим охлаждением расплава, то эти кристаллы превращаются в многогранные образования, называемые зёрнами. Поскольку при этом происходит активное насыщение кислородом, между смежными кристаллами возникают пустоты, которые в процессе охлаждения слитка постепенно заполняются серой, фосфором и прочими легкоплавкими неметаллическими включениями. Это не только снижает пластичность (фосфор и сера – весьма хрупкие химические элементы), но и способствует появлению весьма грубых скоплений зёрен, что делает металл неравномерным по своей плотности. Обрабатывать такие изделия невозможно – слиток начнёт раскалываться. Поэтому сразу после выплавки выполняется прокатка, в ходе которой исходные дефекты залечиваются, и структура становится более однородной. Соответственно, увеличивается плотность, а также исчезают поверхностные трещины.

Температура заготовки в зависимости от цвета при нагреве

Пластическая деформация положительно влияет только на макроструктуру. За изменение микроструктуры отвечает закалка – совокупность технологических методов термической обработки, суть которых состоит в увеличении прочностных показателей стали. Смысл закалки заключается в том, чтобы зафиксировать ряд высокотемпературных составляющих микроструктуры (придающих стали стойкость) для обычных условий эксплуатации изделий. Соответственно, сталь, не изменяя своего химического состава, резко повысит уровень своих некоторых механических характеристик:

- предела временного сопротивления σв, МПа;

- предела текучести σт, МПа;

- предела усталости σи, МПа;

- твёрдости по Бринеллю HB или Роквеллу НRC.

При этом некоторые показатели – в частности, ударная вязкость, относительное удлинение, – после закалки становятся ниже. Если это критично с точки зрения последующей эксплуатационной стойкости детали (а в большинстве случаев так и происходит), то правильно после её закалки выполнить ряд дополнительных операций: отпуск, старение и др.

Отжиг стали

Ассортимент изделий из металла огромен и в каждом случае требуются определенные, часто специфические качества материала. Обеспечить полный перечень марок производитель не в состоянии. Металлургические предприятия предлагают сырье, отвечающее ГОСТ, которое впоследствии дорабатывается на обрабатывающих производствах. Одна из ключевых операций — отжиг стали. На этой стадии металл приобретает необходимые технические свойства для последующей обработки. Чтобы понять, что такое отжиг стали, необходимо понимать для чего он делается, и какие процессы при этом происходят.

Что такое отжиг металла

Отжиг металла применяется для получения равновесной и однородной структуры при подготовке изделия к последующей термической или механической обработке, а также для улучшения его физических характеристик после операций резания, сварки, штамповки, прокатки или закалки. Цель отжига — устранить внутренние неоднородности стали, улучшить ее зернистость и равномерность кристаллической решетки, а также снять остаточное напряжение, вызываемое деформацией изделия при различных видах обработки. Особенности этой технологии позволяют:

- привести свойства стали к требованиям последующей термообработки;

- улучшить характеристики материала заготовки перед обработкой резанием или давлением;

- предотвратить деформацию и устранить внутренние напряжения сварных и литых изделий;

- восстановить исходное качество стали после неудачной закалки.

Одной из характерных особенностей такой термообработки является то, что остывание нагретого металла происходит естественным образом, без применения охлаждающих сред. А температура нагрева при отжиге зависит от состава стали и требуемого результата.

Какой бывает закалка металла

О том, что воздействие высокой температуры на металл может изменить его структуру и свойства, знали еще древние кузнецы и активно использовали это на практике. В дальнейшем уже научно было установлено, что закалка изделий, изготовленных из стали, предполагающая нагрев и последующее охлаждение металла, позволяет значительно улучшать механические характеристики готовых изделий, значительно увеличивать срок их службы и даже в итоге уменьшать их вес за счет увеличения прочности детали. Что примечательно, закалка деталей из недорогих сортов стали позволяет придать им требуемые характеристики и успешно использовать вместо более дорогостоящих сплавов.

Смысл процесса, который называется закалка изделий из стальных сплавов, заключается в нагреве металла до критической температуры и его последующем охлаждении. Основная цель, которая преследуется такой технологией термообработки, заключается в повышении твердости и прочности металла с одновременным уменьшением его пластичности.

Существуют различные виды закалки и последующего отпуска, отличающиеся режимами проведения, которые и определяют конечный результат. К режимам закалки относятся температура нагрева, время и скорость его выполнения, время выдержки детали в нагретом до заданной температуры состоянии, скорость, с которой осуществляется охлаждение.

Наиболее важным параметром при закалке металлов является температура нагрева, при достижении которой происходит перестройка атомной решетки. Естественно, что для сталей разных сортов значение критической температуры отличается, что зависит, в первую очередь, от уровня содержания в их составе углерода и различных примесей.

После выполнения закалки повышается как твердость, так и хрупкость стали, а на ее поверхности, потерявшей значительное количество углерода, появляется слой окалины. Толщину этого слоя обязательно следует учитывать для расчета припуска на дальнейшую обработку детали.