В обозначении арматуры

на чертежах указывают диаметр в миллиметрах, класс и её ГОСТ, например:

| Стержень арматуры периодического профиля диаметром 20 мм имеет обозначение 20 A-II ГОСТ 5781-… | |

| Стержень гладкой арматуры диаметром 8 мм имеет обозначение 8 A-I ГОСТ 5781-… | |

| Стержень гладкой холоднотянутой арматурной проволоки периодического профиля диаметром 4 мм имеет обозначение 4 Вр-I ГОСТ 6727-… |

Заготовку стержней мерной длины

из

стержневой и проволочной арматуры

и изготовление

ненапрягаемых арматурных изделий

выполняют в соответствии с требованиями

СНиП 3.09.01-85

.

А изготовление несущих арматурных каркасов

из стержней диаметром более

32 мм

,

прокатных профилей

выполняют в соответствии с требованиями

СНиП 3.03.01-87

разд.8.

Заготовку стержней из арматурной проволоки

и

горячекатаной арматурыкруглой и периодического профиля

, поставляемой

в мотках

, необходимо производить на правильно-отрезных станках-автоматах, а поставляемой

в прутках

— как правило, на безотходных механизированных линиях.

Заготовку стержней из арматурной проволоки

и

горячекатаной арматуры

круглой и периодического профиля, поставляемой в мотках, необходимо производить на правильно-отрезных станках-автоматах, а поставляемой в прутках — как правило, на безотходных механизированных линиях.

Арматурную сталь выпускают:

- гладкую горячекатаную сталь

— для армирования железобетонных конструкций (ГОСТ-5781), - гладкую сталь периодического профиля

—

для армирования

обычных и предварительно напряжённых железобетонных конструкций (

ГОСТ-5781

); - стержневую сталь

арматурную и термически упрочнённую

периодического профиля

— для армирования предварительно напряжённых железобетонных конструкций (

ГОСТ-10884

); - сталь горячекатаная

по

ГОСТ-5781

— имеет 5-ть классов (

A-I; A-II и Ac-II, A-III, A-IV, A-V

); - сталь термически упрочнённая

по

ГОСТ-10884

— имеет 4-е класса (

Aт-IV, Aт-V, Aт-VI, Aт-VII

).

Для изготовления арматурных стержней и каркасов применяют стали, указанные в табл.1.

Таблица 1: Арматурная сталь для железобетонных изделий.

| п/п | Наименование | ГОСТ | Класс | Марка стали | Диаметр, мм | Поставка |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Горячекатаная гладкая арматурная сталь | 5781-82* | A-I | Ст3 | 6…40 | 6…12мм — в мотках |

| 2 | 14…40 мм — в стержнях | |||||

| 3 | Горячекатаная арматурная сталь периодического профиля | 5781-82* | A-II | Ст5 | 6…40 | 6…12мм — в мотках |

| 4 | 18Г2С | 40…80 | 14…80мм — в стержнях | |||

| 5 | A-III | 25Г2С | 10…40 | 6…10мм — в мотках | ||

| 6 | 32Г2Рпс | 6…22 | 12…40мм — в стержнях | |||

| 7 | A-IV | 80С | 10…18 | В стержнях | ||

| 8 | 29ХГ2Ц | 10…32 | В стержнях | |||

| 9 | A-V | 23Х2Г2Т | 10…32 | В стержнях | ||

| 10 | Упрочнённая вытяжкой арматурная сталь | 5781-82* | A-IIв | Ст5 | 6…40 | 6…10мм — в мотках |

| 11 | 80Г2С | 40…80 | 12…80мм — в стержнях | |||

| 12 | A-IIIв | 25ГС | 10…40 | 7…10мм — в мотках | ||

| 13 | 32Г2Рпс | 6…22 | 12…40мм — в стержнях | |||

| 14 | Холоднотянутая арматурная гладкая проволока | 6727-80 | B-I | Ст3 | 3, 4, 5 | В мотках |

| 15 | Холоднотянутая арматурная проволока периодического профиля | 6727-80 | Bр-I | Ст3 | 3, 4, 5 | В мотках |

| 16 | Термомеханическая и термическая упрочненная сталь периодического профиля | 10884-81 | Aт-IIIс | Ст5 | 10…18 | В стержнях |

| 17 | Aт-IVс | 25Г2С, 10ГС2 | 10…28 | То же | ||

| 18 | Aт-IV | 20ГС | ||||

| 19 | Aт-V | |||||

| Примечание: Применяемая в строительстве арматурная сталь с винтовым профилем (ТУ 14-2-448-… ) имеет номинальные диаметры стержней 18, 25, и 32мм , по химическому составу, механическим свойствам и классу соответствует арматурным сталям по ГОСТ 5781-82* и ГОСТ 10884-81 . | ||||||

Резку

стержневой и проволочной

арматуры и сеток

следует производить механическими, гидравлическими или пневматическими ножницами, пилами трения, а также плазменными горелками.

Таблица 2: Техническая характеристика арматурных сталей.

| п/п | Класс стали | Предел текучести, МПа | Временное сопротивление разрыву, МПа | Нормативное сопротивление растяжению, МПа | Угол изгиба, град. в холодном состоянии при диаметре оправки | |||

| 0,5d | 1d | 3d | 5d* | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1 | A-I | 235 | 373 | 235 | 180 | — | — | — |

| 2 | A-II | 294 | 490 | 295 | — | — | 180 | — |

| 3 | A-III | 392 | 590 | 390 | — | — | 90° | — |

| 4 | A-IV | 590 | 883 | 590 | — | — | 90° | — |

| 5 | A-V | 785 | 1030 | 785 | — | — | — | 45° |

| 6 | Aт-IIIс | 440 | 590 | 400 | — | — | 90° | — |

| 7 | Aт-IVс | 590 | 785 | 600 | — | — | — | 45° |

| 8 | Aт-IVк | 590 | 785 | 600 | — | — | — | 45° |

| 9 | Aт-V | 980 | 785 | 800 | — | — | — | 45° |

| d* — диаметр стержня арматуры в мм. | ||||||||

Сортаменты арматурной стали по весу и диаметрам смотрите в разделе «Классификация и сортамент арматурных сталей».

Изготовление пространственных каркасов

целесообразно производить из сварных и рулонных сеток. Изготовление пространственных

крупногабаритных арматурных изделий

выполняют в сборочных кондукторах.

Характеристики сварных сеток

из стержневой арматуры приведены в

ГОСТ 23279-85

При изготовлении арматурных каркасов

следует руководствоваться указаниями

СНиП 3.03.01-87

, а также рабочими чертежами проекта производства работ.

Бессварочные соединения стержней

подразделяют на стыковые и крестообразные соединения:

- стыковые соединения стержней

— внахлестку или обжимными гильзами и винтовыми муфтами с обеспечением равнопрочности стыка; - крестообразные соединения стержней

— вязкой отожженной проволокой. Допускается применение специальных соединительных элементов (пластмассовых и проволочных фиксаторов).

Стыковые и крестообразные соединения выполняют по проекту в соответствии с ГОСТ 14098-85

.

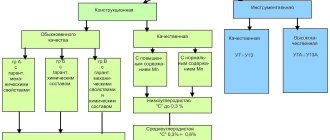

Общая информация

Принято выделять несколько классов арматуры. Деление основывается на следующих признаках:

- периодический профиль;

- механические параметры.

Арматурная сталь бывает следующих классов:

- AII.

- AIII.

- AIV.

- AV.

Вот уже несколько лет на рынке довольно велик спрос на класс арматурной стали А500С. Если изучить ГОСТ 5781-82, там не удастся найти описания подобного ему по своим параметрам. Эта продукция изготавливается с ориентировкой на следующие стандарты:

- СТО АСЧМ 7-93;

- технические условия.

Такую систему стандартизации, по которой группируется на категории горячекатаная арматурная сталь периодического профиля, внедрили предприятия, работающие в области черной металлургии. Они объединены в единую ассоциацию, взявшую на себя в том числе и разработку правил производства товаров.

УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Упаковка, маркировка, транспортирование и хранение — по ГОСТ 7566 со следующими дополнениями:

— концы стержней из низколегированных сталей класса А-IV (А600) должны быть окрашены красной краской, класса A-V — красной и зеленой, класса A-VI (A1000) — красной и синей. Допускается окраска связок на расстоянии 0,5 м от концов;

— стержни упаковывают в связки массой до 15 т, перевязанные проволокой или катанкой. По требованию потребителя стержни упаковывают в связки массой до 3 и 5 т;

На связки краску наносят полосами шириной не менее 20 мм на боковую поверхность по окружности (не менее 1/2 длины окружности) на расстоянии не более 500 мм от торца.

На мотки краску наносят полосами шириной не менее 20 мм поперек витков с наружной стороны мотка.

На неупакованную продукцию краску наносят на торец или на боковую поверхность на расстоянии не более 500 мм от торца.

На ярлык, прикрепленный к каждой связке стержней, наносят принятое обозначение класса арматурной стали (например А-III) или условное обозначение класса по пределу текучести (А400).

(Измененная редакция, Изм. № 3, 5).

Особый случай

Описанная арматурная сталь А500С – это не единственное исключение в мире горячекатаной продукции. Также особого внимания заслуживает класс AI, который в ГОСТ принято обозначать как А240. Ключевая особенность – гладкий профиль. В качестве сырья для производственного процесса применяют сталь 3 СП (ПС). Диаметр и отклонения от него для любой продукции с гладким профилем регламентируются ГОСТ 2590-88. В этом нормативном документе также прописана точность прокатки для общих случаев.

Арматурная сталь гладкая производится в следующих форматах:

- прутки;

- бухты.

В мотках можно найти размеры от 6 до 14 мм (шаг – 2 мм). Выбор арматуры в прутках несколько шире. Минимальный возможный диаметр – 16 мм, а наибольший доступный – 40 мм. От 16 до 22 мм шаг составляет 2 мм, с 25 до 40 мм возрастает до трех.

На какие классы подразделяется арматура

Арматурный прокат изготавливается и маркируется в соответствии с отраслевым государственным стандартом. Его маркируют сочетанием букв и цифр.

Он подразделяется на три основных класса:

- А – стержневая арматура, предназначенная для формирования основного каркаса;

- Вр – проволочная арматура, используемая для соединения между собой главных элементов;

- К – канатная арматура, являющаяся важнейшей частью изготавливаемых в заводских условиях предварительно напряженных железобетонных деталей и конструкций. Ее редко применяют в индивидуальном строительстве.

Следующий за буквами цифровой индекс может иметь значение от 1 до 6. Чем он выше, тем прочней изделие. В настоящее время происходит постепенный уход от советской системы маркировки, поэтому нередко один и тот же материал может обозначаться двумя способами. Помочь соотнести старые и новые названия призвана таблица №1.

Таблица 1. Виды арматуры и их наименование

| Вид арматуры | Класс арматуры | |

| Обозначение | ||

| Старое | Новое | |

| Стержневая горячекатаная (ГОСТ 5781-82*): | ||

| гладкая | А-I | А-I(А-240) |

| периодического профиля | А-II | А-II(А-300) |

| Ас-II | Ас-II(Ас300) | |

| A-III | A-III(А-400) | |

| А-IV | А-IV(А-600) | |

| А-V | А-V(А-800) | |

| А-VI | А-VI(А-1000) | |

| Сталь арматурная термически упрочненная для ж/б конструкций Технические условия ГОСТ 10884-94 | Ат-IV | Ат 400с |

| Ат 500с | ||

| Ат 600 | ||

| Ат 600с | ||

| Ат 600к | ||

| Ат 800к | ||

| Ат 1000 | ||

| Ат 1000к | ||

| Обыкновенная арматурная проволока: | ||

| гладкая | В-I | — |

| переодического профиля | Вр-I | — |

Тип арматуры закладывается еще на стадии проектирования железобетонного изделия. При этом определяется способ соединения отдельных элементов в единый каркас. На практике для этого применяют электросварку или обвязку предназначенной для этого стальной проволокой.

Стержневая арматруа – класс А

Горячекатанная стержневая арматура является самой востребованной в монолитном строительстве. Ее подразделяют на классы, маркируемые А400, А600 и далее. При возведении фундаментов, испытывающих максимальные нагрузки, стержни не подвергают электросварке, а связывают между собой проволокой. В этом случае за счет некоторой подвижности удается избежать повышенных локальных напряжений.

Рассмотрим основные марки арматуры этого класса:

A I (А240) – гладкие стержни сечением от 6 до 40 мм. Они характеризуются высокой пластичностью и морозостойкостью получаемых монолитов. Их можно сваривать между собой или связывать проволокой.

A II (А300) – рифленые прутья диаметром от 10 до 80 мм. Их применяют в составе изделий из предварительно напряженного железобетона. Детали с ними в качестве каркаса редко дают трещины даже в результате длительной эксплуатации.

A III (А400) – наиболее распространенный вид арматуры для высотного и индивидуального строительства имеет вид гладких или рифленых стержней диаметром от 6 до 40 мм. Изделия с буквой «С» в маркировке пригодны под сварку.

A IV (А600) – используется для каркаса конструкций из предварительно напряженного бетона. Состоят из двух стальных сплавов. Имеют вид стержней сечением 10-32 мм.

A V (А800) – класс рифленых стержней из высокоуглеродистой стали диаметром от 6 до 36 мм, применяемых при изготовлении железобетонных изделий большой длины.

A VI (А1000) – стержни из низколегированной стали толщиной 6-32 мм, используемые при возведении напряженных монолитных сооружений.

Стержневую арматуру изготавливают в основном из углеродистой стали, являющейся общеупотребимым конструкционным материалом. Иногда в нее вводят небольшое количество легирующих добавок. Они даже при минимальной концентрации благотворно влияют на повышение эксплуатационных характеристик:

- механической прочности;

- пластичности;

- коррозионной стойкости в слабощелочной среде бетонных растворов.

Армирующий каркас из легированной стали хорошо проявляет себя в районах с повышенной сейсмической опасностью и в холодном климате. Его включают в состав наиболее ответственных объектов и сооружений, работающих в условиях знакопеременных динамических нагрузок.

Для повышения прочности прутков из углеродистой стали применяют процессы термообработки (закалка и отпуск). Упроченная таким способом арматура обозначается, как:

Ат.

Арматура, устойчивая к щелочному растрескиванию, — буквой:

К.

Изделия, которые можно подвергать сварке маркируются дополнительной буквой:

С.

Следует остановить свое внимание на наиболее популярных видах арматуры, предназначенной для сборки с применением сварки:

- Арматура А400С производится по технологии горячего проката. Толщина изделий может достигать 40 мм. Характерной конструктивной особенностью является наличие пары продольных ребер. Такая арматура нашла применение в малоэтажном строительстве.

- Арматура А500С – распространенный вид арматуры, усиленной термической обработкой. Ее применяют при производстве серийных железобетонных изделий, не предназначенных для эксплуатации под динамическими нагрузками.

- Арматура А600С – коррозионно-стойкий вариант стержней, полученных из углеродистого стального сплава с небольшой добавкой ванадия и молибдена. Материал нашел широкое применение на территориях, подверженных землетрясениям.

Арматура в виде проволоки – класс Вр

При изготовлении большинства железобетонных изделий может применяться холоднотянутая проволока обычного качества. В случае с предварительно напряженной арматурой требуется высокопрочная проволока особых сортов.

Проволочная арматура.

Арматура в виде каната – класс К

Канатная арматура наилучшим образом подходит для наиболее нагруженных железобетонных конструкций. Ее заливают бетоном в предварительно напряженном состоянии. Она лучше других способна компенсировать подвижки грунта, принимая на себя основной изгибающий момент, действующий на фундамент. Для увеличения продолжительности службы канатов их пропитывают смазочными составами или помещают в защитную оболочку полимерной природы.

Основные технические характеристики классов и марок строительной арматуры представлены в таблице №2.

Таблица 2. Нормативные показатели строительной арматуры

| Класс арматуры | Номинальный диаметр арматуры, мм | Нормальное значение сопротивления растяжению Rsn и расчетное значение сопротивления растяжению для предельных состояний второй группы | Расчетные значения сопротивления арматуры для предельных состояний первой группы | ||||

| МПа | кгс/см2 | растяжению, Rs | сжатию, Rsc | ||||

| МПа | кгс/см2 | МПа | кгс/см2 | ||||

| А240 | 6-40 | 240 | 2450 | 215 | 2190 | 215 | 2190 |

| А300 | 10-40 | 300 | 3060 | 270 | 2750 | 270 | 2750 |

| А400 | 6-40 | 400 | 4080 | 355 | 3620 | 355 | 3620 |

| А500 | 6-40 | 500 | 5100 | 435 | 4440 | 400 | 4080 |

| А600 | 10-40 | 600 | 6120 | 520 | 5300 | 400 | 4080 |

| А800 | 10-10 | 800 | 8160 | 695 | 7090 | — | — |

| А1000 | 10-40 | 1000 | 10200 | 830 | 8470 | — | — |

| В500 | 3-12 | 500 | 5100 | 415 | 4230 | 360 | 3670 |

| Вр1200 | 8 | 1200 | 12240 | 1000 | 10200 | 400 | 4080 |

| Вр1300 | 7 | 1300 | 13260 | 1070 | 10910 | — | — |

| Вр1400 | 4;5;6 | 1400 | 14280 | 1170 | 11930 | — | — |

| Вр1500 | 3 | 1500 | 15300 | 1250 | 12750 | — | — |

| К1400 (К-7) | 15 | 1400 | 14280 | 1170 | 11930 | — | — |

| К1500 (К-7) | 6;9;12;14 | 1500 | 15300 | 1250 | 12750 | — | — |

Как и зачем?

Марка арматурной стали А240 необходима в строительстве и прочих областях, где используются конструкции из железобетона, так как применяется для их армирования. Некоторые специалисты именуют эту категорию материалов «петлевой», так как использовать арматуру принято, чтобы формировать петлеобразные элементы, усиливающие изделия из железобетона. Это наиболее актуально, когда элемент выделяется из основной плоскости строения. Горячекатаная арматурная сталь А1 подходит для создания элементов, упрощающих погрузку готовых блоков, перевозку и разгрузку. Кроме того, непосредственно на строительной площадке так проще соединять разные элементы между собой.

Марка арматуры AI, как и круглая, необходима для широкого спектра конструкций. При ее использовании изготавливают:

- ограждения;

- мебель;

- перила.

Круг и арматура металлическая А1, если они изготовлены в соответствии со специализированными стандартами, применяются как сырье: из них можно вытягивать проволоку. Допускается изготовление профилей:

- периодического;

- гладкого.

Если арматурный завод имеет соответствующее оборудование, тогда сталь А1 может послужить для изготовления различной продукции на токарных станках или фрезерных. Материал обрабатывается механически.

Арматура по назначению

Арматурные прутья при создании армирующего каркаса занимают строго определенное место. Существуют типы арматуры, отличающиеся своим положением и назначением.

Рабочая арматура

Рабочая арматура укладывается вдоль наиболее длинных элементов конструкции. Для ленточных фундаментов, плит перекрытия и несущих балок она занимает горизонтальное положение, а в сваях и колоннах – вертикальное. В этом случае она способна принять на себя растягивающие нагрузки, увеличив тем самым прочность и долговечность всей детали. Стержни этого класса всегда имеют переменное сечение. Они составляют основу каркаса.

Распределительная

Распределительная арматура считается вспомогательной. Она отвечает за соединение основных стержней в общий каркас с пространственной структурой. В этом случае нагрузки оптимально распределяются между несколькими элементами, что снижает риск повреждения любого из них. Такие стержни могут занимать горизонтальное и вертикальное положение. Оптимальная форма для них – рифленая, хотя в наименее ответственных деталях допускается применять гладкие прутки или куски труб.

Монтажная

Задача монтажной арматуры – обеспечить неизменность формы армирующего каркаса во время его транспортировки, помещения в опалубку и заливки раствором. Для этих целей применяют стержни с любой структурой поверхности.

1. Рабочая.

2. Распределительная.

3. Монтажная.

Не упуская из внимания нормативы

Рассказывает о том, какова должна быть арматурная сталь, ГОСТ 5781.82. Согласно нормативам, углерода в составе металла может быть не более 0,3 %, только тогда продукт применим для железобетона. Используется арматура как для ранее напряженного сырья, так и для обычного.

Если применяют железобетон, прошедший предварительную обработку и напряженный, то арматуру выбирают такую, которая справится с достаточно серьезными нагрузками, свойственными этой среде. Как правило, напряжение довольно большое, что требует, чтобы арматура металлическая была повышенной прочности и изготавливалась строго из надежной стали. Если используют проволоку, то к ее прочности также предъявляют высокие требования.

Если горячекатаная арматурная сталь будет использована в конструкциях, не подверженных напряжению, тогда допускается применение обыкновенного сырья. Здесь актуальны следующие марки стали:

- СТ3.

- СТ5.

Для предварительного напряжения принято брать сталь с содержанием углерода:

- средним;

- высоким.

Также может быть использована арматура стальная, обработанная термически для повышения прочностных параметров.

Сталь: какую возьмем?

Чтобы была изготовлена качественная арматурная сталь, ГОСТ 5781.82 рекомендует брать надежную сталь:

- углеродистую;

- низколегированную.

Есть несколько марок, применимых для разных типов упомянутого материала. Как правило, заказчик, отправляя заказ на арматурный завод, указывает, из какого сырья он желает видеть готовый продукт. Если таковых рекомендаций производитель не получает, тогда изготавливающее предприятие самостоятельно принимает решение в пользу оптимального варианта для конкретного типа продукта. В частности, для А800 принято использовать следующие марки:

- 22Х2Г2АЮ.

- 22Х2Г2Р.

- 20Х2Г2СР.

Hot-rolled steel for reinforcement of ferroconcrete structures. Specifications

МКС 77.140.15

ОКП 09 3004; 09 3005; 09 3006; 09 3007; 09 3008

Дата введения 1983-07-01

Информационные данные

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР, Госстроем СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного Комитета СССР по стандартам от 17.12.82 N 4800

3. ВЗАМЕН ГОСТ 5.1459-72, ГОСТ 5781-75

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 380-2005 | 2.3, 2.4 |

| ГОСТ 2590-2006 | 1.6 |

| ГОСТ 7564-97 | 4.5 |

| ГОСТ 7565-81 | 3.4 |

| ГОСТ 7566-94 | 3.2, 3.6, 5.1 |

| ГОСТ 9454-78 | 4.8 |

| ГОСТ 12004-81 | 4.6 |

| ГОСТ 12344-2003 | 4.1 |

| ГОСТ 12348-78 | 4.1 |

| ГОСТ 12350-78 | 4.1 |

| ГОСТ 12352-81 | 4.1 |

| ГОСТ 12355-78 | 4.1 |

| ГОСТ 12356-81 | 4.1 |

| ГОСТ 14019-2003 | 4.7 |

| ГОСТ 18895-97 | 4.1 |

| ОСТ 14-34-78 | Приложение 2 |

5. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ИЗДАНИЕ (сентябрь 2009 г.) с Изменениями N 1, 2, 3, 4, 5, утвержденными в феврале 1984 г., июне 1987 г., декабре 1987 г., октябре 1989 г., декабре 1990 г. (5-84, 11-87, 3-88, 1-90, 3-91)

Настоящий стандарт распространяется на горячекатаную круглую сталь гладкого и периодического профиля, предназначенную для армирования обычных и предварительно напряженных железобетонных конструкций (арматурная сталь).

В части норм химического состава низколегированных сталей стандарт распространяется также на слитки, блюмсы и заготовки.

(Измененная редакция, Изм. N 4).

Классификация и сортамент

1.1. В зависимости от механических свойств арматурную сталь подразделяют на классы А-I (А240), А-II (А300), А-III (А400); А-IV (А600), А-V (А800), А-VI (А1000).

1.2. Арматурную сталь изготовляют в стержнях или мотках. Арматурную сталь класса А-I (А240) изготовляют гладкой, классов А-II (А300), А-III (А400), А-IV (А600), А-V (А800) и А-VI (А1000) — периодического профиля.

По требованию потребителя сталь классов А-II (А300), А-III (А400), А-IV (А600) и А-V (А800) изготовляют гладкой.

1.1, 1.2. (Измененная редакция, Изм. N 5).

1.3. Номера профилей, площади поперечного сечения, масса 1 м длины арматурной стали гладкого и периодического профиля, а также предельные отклонения по массе для периодических профилей должны соответствовать указанным в табл.1.

Таблица 1

| Номер профиля (номинальный диаметр стержня dK) | Площадь поперечного сечения стержня, см² | Масса 1 м профиля | |

| Теоретическая, кг | Предел. откл., % | ||

| 6 | 0,283 | 0,222 | +9,0 |

| 8 | 0,503 | 0,395 | -7,0 |

| 10 | 0,785 | 0,617 | +5,0 -6,0 |

| 12 | 1,131 | 0,888 | |

| 14 | 1,540 | 1,210 | |

| 16 | 2,010 | 1,580 | +3,0 -5,0 |

| 18 | 2,540 | 2,000 | |

| 20 | 3,140 | 2,470 | |

| 22 | 3,800 | 2,980 | |

| 25 | 4,910 | 3,850 | |

| 28 | 6,160 | 4,830 | |

| 32 | 8,040 | 6,310 | +3,0 -4,0 |

| 36 | 10,180 | 7,990 | |

| 40 | 12,570 | 9,870 | |

| 45 | 15,000 | 12,480 | |

| 50 | 19,630 | 15,410 | +2,0 -4,0 |

| 55 | 23,760 | 18,650 | |

| 60 | 28,270 | 22,190 | |

| 70 | 38,480 | 30,210 | |

| 80 | 50,270 | 39,460 | |

(Измененная редакция, Изм. N 3).

1.4. Номинальные диаметры периодических профилей должны соответствовать номинальным диаметрам равновеликих по площади поперечного сечения гладких профилей.

1.5. Масса 1 м профиля вычислена по номинальным размерам при плотности стали, равной 7,85·10³ кг/м³. Вероятность обеспечения массы 1 м должна быть не менее 0,9.

(Измененная редакция, Изм. N 3).

1.6. Предельные отклонения диаметра гладких профилей должны соответствовать ГОСТ 2590 для обычной точности прокатки.

1.7. Арматурная сталь периодического профиля представляет собой круглые профили с двумя продольными ребрами и поперечными выступами, идущими по трехзаходной винтовой линии. Для профилей диаметром 6 мм допускаются выступы, идущие по однозаходной винтовой линии, диаметром 8 мм — по двухзаходной винтовой линии.

1.8. Арматурная сталь класса А-II (А300), изготовленная в обычном исполнении, профилем, приведенным на черт.1а, и специального назначения Ас-II (Ас300) профилем, приведенным на черт.2а, должна иметь выступы, идущие по винтовым линиям с одинаковым заходом на обеих сторонах профиля.

Сталь класса А-III (А400), изготовляемая профилем, приведенным на черт.1б, и классов А-IV (А600), А-V (А800), А-VI (А1000) профилем, приведенным на черт.1б, 2б, должна иметь выступы по винтовым линиям, имеющим с одной стороны профиля правый, а с другой — левый заходы.

Арматурную сталь специального назначения класса Ас-II (Ас300) изготовляют профилями, приведенными на черт.1а или 2а.

Профиль, приведенный на черт.2а, специального назначения изготовляют по согласованию изготовителя с потребителем. Форма и размеры профилей, приведенных на черт.2а, б, могут уточняться.

1.9. Размеры и предельные отклонения размеров арматурной стали периодического профиля, изготовляемого по черт.1а, б, должны соответствовать приведенным в табл.2, а по черт.2а, б — приведенным в табл.3.

1.10. Относительные смещения винтовых выступов по сторонам профиля, разделяемых продольными ребрами, не нормируют.

Размеры, на которые не установлены предельные отклонения, приведены для построения калибра и на готовом профиле не проверяют.

1.11. Овальность гладких профилей (разность наибольшего и наименьшего диаметров в одном сечении) не должна превышать суммы плюсового и минусового предельных отклонений по диаметру.

1.9-1.11. (Измененная редакция, Изм. N 3).

1.12. Арматурную сталь классов А-I (А240) и А-II (А300) диаметром до 12 мм и класса А-III (А400) диаметром до 10 мм включ. изготовляют в мотках или стержнях, больших диаметров — в стержнях. Арматурную сталь классов А-IV (А600), А-V (А800) и А-VI (А1000) всех размеров изготовляют в стержнях, диаметром 6 и 8 мм — по согласованию изготовителя с потребителем в мотках.

1.13. Стержни изготовляют длиной от 6 до 12 м:

- мерной длины;

- мерной длины с немерными отрезками длиной не менее 2 м не более 15% от массы партии;

- немерной длины.

В партии стержней немерной длины допускается наличие стержней длиной от 3 до 6 м не более 7% от массы партии.

Таблица 2

Размеры в мм

| Номер профиля (номинальный диаметр dK) | d | h | d1 | h1 | l | b | b1 | r | ||

| Номин. | Пред. откл. | Номин. | Пред. откл. | |||||||

| 6 | 5,75 | +0,3 -0,5 | 0,5 | ±0,25 | 6,75 | 0,5 | 5 | 0,5 | 1,0 | 0,75 |

| 8 | 7,5 | 0,75 | 9,0 | 0,75 | 0,75 | 1,25 | 1,1 | |||

| 10 | 9,3 | 1,0 | ±0,5 | 11,3 | 1,0 | 7 | 1,0 | 1,5 | 1,5 | |

| 12 | 11,0 | 1,25 | 13,5 | 1,25 | 2,0 | 1,9 | ||||

| 14 | 13,0 | 15,5 | ||||||||

| 16 | 15,0 | 1,5 | 18,0 | 1,5 | 8 | 1,5 | 2,2 | |||

| 18 | 17,0 | 20,0 | ||||||||

| 20 | 19,0 | 22,0 | ||||||||

| 22 | 21,0 | +0,4 -0,5 | 24,0 | |||||||

| 25 | 24,0 | 27,0 | ||||||||

| 28 | 26,5 | +0,4 -0,7 | 2,0 | ±0,7 | 30,5 | 2,0 | 9 | 2,5 | 3,0 | |

| 32 | 30,5 | 34,5 | 10 | 2,0 | 3,0 | |||||

| 36 | 34,5 | 2,5 | 39,5 | 2,5 | 12 | 3,5 | ||||

| 40 | 38,5 | 43,5 | ||||||||

| 45 | 43,0 | 3,0 | 49,0 | 3,0 | 15 | 2,5 | 3,5 | 4,5 | ||

| 50 | 48,0 | 54,0 | ||||||||

| 55 | 53,0 | +0,4 -1,0 | ±1,0 | 59,0 | 4,0 | |||||

| 60 | 58,0 | 64,0 | 5,0 | |||||||

| 70 | 68,0 | +0,5 -1,1 | 74,0 | 4,5 | 5,5 | |||||

| 80 | 77,5 | 83,5 | ||||||||

Примечание. По требованию потребителя предельные отклонения размера d1 не должны превышать предельных отклонений d плюс удвоенные предельные отклонения h.

По согласованию изготовителя с потребителем допускается изготовление стержней от 5 до 25 м.

1.14. Предельные отклонения по длине мерных стержней должны соответствовать приведенным в табл.4.

Таблица 3

Размеры в мм

| Номер профиля (номинальный диаметр dK) | d | h | d1 | h1 | hT | hB | t | b | b1 | r1 | α | ||

| Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||

| 10 | 8,7 | +0,3 -0,5 | 1,6 | ±0,5 | 11,9 | 1,6 | 0,6 | 1,0 | 10 | 0,7 | 1,5 | 11 | 50° |

| 12 | 10,6 | 13,8 | 2,0 | ||||||||||

| 14 | 12,5 | 2,0 | +0,65 -0,85 | 16,5 | 2,0 | 0,8 | 1,2 | 12 | 1,0 | 2,0 | 12 | ||

| 16 | 14,2 | 2,5 | 19,2 | 2,5 | 1,0 | 1,5 | |||||||

| 18 | 16,2 | 21,2 | |||||||||||

| 20 | 18,2 | 23,2 | |||||||||||

| 22 | 20,3 | +0,4 -0,5 | 25,3 | ||||||||||

| 25 | 23,3 | 28,3 | 14 | 1,2 | 14 | ||||||||

| 28 | 25,9 | +0,4 -0,7 | 3,0 | +1,0 -1,2 | 31,9 | 3,0 | 1,2 | 1,8 | 2,5 | ||||

| 32 | 29,8 | 3,2 | 36,2 | 3,2 | 2,0 | 16 | 1,5 | 3,0 | 19 | ||||

| 36 | 33,7 | 3,5 | 40,7 | 3,5 | 1,5 | 18 | |||||||

| 40 | 37,6 | 44,6 | |||||||||||

Таблица 4

| Длина стержней, м | Пред. откл. по длине при точности порезки, мм | |

| обычной | повышенной | |

| До 6 включ. | +50 | +25 |

| Св. 6 | +70 | +35 |

Стержни повышенной точности изготовляют по требованию потребителя.

1.15. Кривизна стержней не должна превышать 0,6% измеряемой длины.

Примеры условных обозначений

Арматурная сталь диаметром 20 мм, класса А-II (А300):

20-А-II ГОСТ 5781-82

То же, диаметром 18 мм, класса А-I (А240):

18-А-I ГОСТ 5781-82

В обозначение стержней класса А-II (А300) специального назначения добавляют индекс «с»: Ас-II (Ас300).

(Измененная редакция, Изм. N 4).

Технические требования

2.1. Арматурную сталь изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Арматурную сталь изготовляют из углеродистой и низколегированной стали марок, указанных в табл.5. Марку стали указывает потребитель в заказе. При отсутствии указания марку стали устанавливает предприятие-изготовитель. Для стержней класса А-IV (А600) марки стали устанавливают по согласованию изготовителя с потребителем.

Таблица 5

| Класс арматурной стали | Диаметр профиля, мм | Марка стали |

| А-I (А240) | 6-40 | Ст3кп, Ст3пс, Ст3сп |

| А-II (А300) | 10-40 | Ст5сп, Ст5пс |

| 40-80 | 18Г2С | |

| Ас-II (Ас300) | 10-32 (36-40) | 10ГТ |

| А-III (А400) | 6-40 | 35ГС, 25Г2С |

| 6-22 | 32Г2Рпс | |

| А-IV (А600) | 10-18 (6-8) | 80С |

| 10-32 (36-40) | 20ХГ2Ц | |

| А-V (А800) | (6-8) 10-32 (36-40) | 23Х2Г2Т |

| А-VI (А1000) | 10-22 | 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР |

Примечания:

1. Допускается изготовление арматурной стали класса А-V (А800) из стали марок 22Х2Г2АЮ, 22Х2Г2Р и 20Х2Г2СР.

2. Размеры, указанные в скобках, изготовляют по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. N 3, 4).

2.3. Химический состав арматурной углеродистой стали должен соответствовать ГОСТ 380, низколегированной стали — нормам, приведенным в табл.6.

Таблица 6

| Марка стали | Массовая доля элементов, % | ||||||||||

| Углерод | Марганец | Кремний | Хром | Титан | Цирконий | Алюми- ний | Никель | Сера | Фосфор | Медь | |

| не более | |||||||||||

| 10ГТ | Не более 0,13 | 1,00-1,40 | 0,45-0,65 | Не более 0,30 | 0,015- 0,035 | — | 0,02- 0,05 | — | 0,040 | 0,030 | 0,30 |

| 18Г2С | 0,14-0,23 | 1,20-1,60 | 0,60-0,90 | — | — | 0,30 | 0,045 | 0,040 | |||

| 32Г2Рпс | 0,28-0,37 | 1,30-1,75 | Не более 0,17 | 0,001- 0,015 | 0,050 | 0,045 | |||||

| 35ГС | 0,30-0,37 | 0,80-1,20 | 0,60-0,90 | — | 0,045 | 0,040 | |||||

| 25Г2С | 0,20-0,29 | 1,20-1,60 | |||||||||

| 20ХГ2Ц | 0,19-0,26 | 1,50-1,90 | 0,40-0,70 | 0,90-1,20 | 0,05-0,14 | 0,045 | |||||

| 80С | 0,74-0,82 | 0,50-0,90 | 0,60-1,10 | Не более 0,30 | 0,015- 0,040 | — | 0,040 | ||||

| 23Х2Г2Т | 0,19-0,26 | 1,40-1,70 | 0,40-0,70 | 1,35-1,70 | 0,02- 0,08 | 0,015- 0,050 | 0,045 | ||||

| 22Х2Г2АЮ | 1,50-2,10 | 0,005- 0,030 | 0,02- 0,07 | 0,040 | 0,040 | ||||||

| 22Х2Г2Р | 1,50-1,90 | 1,50-1,90 | 0,02- 0,08 | 0,015- 0,050 | |||||||

| 20Х2Г2СР | 0,16-0,26 | 1,40-1,80 | 0,75-1,55 | 1,40-1,80 | |||||||

2.3.1. В стали марки 20ХГ2Ц допускается увеличение массовой доли хрома до 1,7% и замена циркония на 0,02-0,08% титана. В стали марки 23Х2Г2Т допускается замена титана на 0,05-0,10% циркония. В этом случае в обозначении стали марки 20ХГ2Ц вместо буквы Ц ставят букву Т, стали марки 23Х2Г2Т вместо буквы Т ставят букву Ц.

В стали марки 32Г2Рпс допускается замена алюминия титаном или цирконием в равных единицах.

2.3.2. Массовая доля азота в стали марки 22Х2Г2АЮ должна составлять 0,015-0,030%, массовая доля остаточного азота в стали марки 10ГТ — не более 0,008%.

2.3.3. Массовая доля бора в стали марок 22Х2Г2Р, 20Х2Г2СР и 32Г2Рпс должна быть 0,001-0,007%. В стали марки 22Х2Г2АЮ допускается добавка бора 0,001-0,008%.

2.3.4. Допускается добавка титана в сталь марок 18Г2С, 25Г2С, 35ГС из расчета его массовой доли в готовом прокате 0,01-0,03%, в сталь марки 35ГС из расчета его массовой доли в готовом прокате, изготовленном в мотках, 0,01-0,06%.

2.4. Отклонения по химическому составу в готовом прокате из углеродистых сталей — по ГОСТ 380, из низколегированных сталей при соблюдении норм механических свойств — по табл.7. Минусовые отклонения по содержанию элементов (кроме титана и циркония, а для марки стали 20Х2Г2СР — кремния) не ограничивают.

Таблица 7

| Элементы | Пред. откл., % |

| Углерод | +0,020 |

| Кремний | +0,050 |

| Марганец | +0,100 |

| Хром | +0,050 |

| Медь | +0,050 |

| Сера | +0,005 |

| Фосфор | +0,005 |

| Цирконий | +0,010 -0,020 |

| Титан | ±0,010 |

Примечание. По согласованию изготовителя с потребителем сталь может изготовляться с другими отклонениями по содержанию хрома, кремния и марганца.

(Измененная редакция, Изм. N 3).

2.5. Арматурную сталь классов А-I (А240), А-II (А300), А-III (А400), А-IV (А600) изготовляют горячекатаной, класса А-V (А800) — с низкотемпературным отпуском, класса А-VI (А1000) — с низкотемпературным отпуском или термомеханической обработкой в потоке прокатного стана.

Допускается не проводить низкотемпературный отпуск стали классов А-V (А800) и А-VI (А1000) при условии получения относительного удлинения не менее 9% и равномерного удлинения не менее 2% при испытании в течение 12 ч после прокатки.

2.6. Механические свойства арматурной стали должны соответствовать нормам, указанным в табл.8.

Для стали класса А-II (А300) диаметром св. 40 мм допускается снижение относительного удлинения на 0,25% на каждый миллиметр увеличения диаметра, но не более чем на 3%.

Для стали класса Ас-II (Ас300) допускается снижение временного сопротивления до 426 МПа (43,5 кгс/мм²) при относительном удлинении δ5 30% и более.

Для стали марки 25Г2С класса А-III (А400) допускается снижение временного сопротивления до 560 МПа (57 кгс/мм²) при пределе текучести не менее 405 МПа (41 кгс/мм²), относительном удлинении δ5 не менее 20%.

Таблица 8

| Класс арматурной стали | Предел текучести σT | Временное сопротивление разрыву σB | Относи- тельное удли- нение δ5, % | Равно- мерное удли- нение δp, % | Ударная вязкость при температуре минус 60 °С | Испытание на изгиб в холодном состоянии (c — толщина оправки, d — диаметр стержня) | |||

| Н/мм² | кгс/мм² | Н/мм² | кгс/мм² | МДж/м² | кгс·м/cм² | ||||

| не менее | |||||||||

| А-I (А240) | 235 | 24 | 373 | 38 | 25 | — | — | — | 180°; c=d |

| А-II (А300) | 295 | 30 | 490 | 50 | 19 | 180°; c=3d | |||

| Ас-II (Ас300) | 441 | 45 | 25 | 0,5 | 5 | 180°; c=d | |||

| А-III (А400) | 390 | 40 | 590 | 60 | 14 | — | — | 90°; c=3d | |

| А-IV (А600) | 590 | 60 | 883 | 90 | 6 | 2 | 45°; c=5d | ||

| А-V (А800) | 785 | 80 | 1030 | 105 | 7 | ||||

| А-VI (А1000) | 980 | 100 | 1230 | 125 | 6 | ||||

Примечания:

1. По согласованию изготовителя с потребителем допускается не проводить испытание на ударную вязкость арматурной стали класса Ас-II.

2. (Исключен, Изм. N 3).

3. Для арматурной стали класса А-IV диаметром 18 мм и стали марки 80С норму изгиба в холодном состоянии устанавливают не менее 30°.

4. Для арматурной стали класса А-I (А240) диаметром св. 20 мм при изгибе в холодном состоянии на 180°, c=2d, класса А-II (А300) диаметром св. 20 мм — c=4d.

5. В скобках указаны условные обозначения класса арматурной стали по пределу текучести.

(Измененная редакция, Изм. N 1, 3, 5).

2.7. Статистические показатели механических свойств стержней арматурной стали периодического профиля должны соответствовать приложению 1, с повышенной однородностью механических свойств — приложению 1 и табл.9.

Вероятность обеспечения механических свойств, указанных в табл.8, должна быть не менее 0,95.

(Измененная редакция, Изм. N 3).

2.8. На поверхности профиля, включая поверхность ребер и выступов, не должно быть раскатанных трещин, трещин напряжения, рванин, прокатных плен и закатов.

Допускаются мелкие повреждения ребер и выступов, в количестве не более трех на 1 м длины, а также незначительная ржавчина, отдельные раскатанные загрязнения, отпечатки, наплывы, следы раскатанных пузырей, рябизна и чешуйчатость в пределах допускаемых отклонений по размерам.

(Измененная редакция, Изм. N 2).

2.9. Свариваемость арматурной стали всех марок, кроме 80С, обеспечивается химическим составом и технологией изготовления.

2.10. Углеродный эквивалент Сэкв≤C+Mn/6+Si/10 для свариваемой стержневой арматуры из низколегированной стали класса А-III (А400) должен быть не более 0,62.

(Введен дополнительно, Изм. N 5).

Таблица 9

| Класс арматурной стали | Номер профиля | S | S0 | S/X | S0/X | ||||

| Для σT(σ0,2) | Для σB | Для σT(σ0,2) | Для σB | Для σT(σ0,2) | Для σB | Для σT(σ0,2) | Для σB | ||

| МПа (кгс/мм²) | МПа (кгс/мм²) | ||||||||

| не более | |||||||||

| А-II (А300) | 10-40 | 29 (3) | 29 (3) | 15 (1,5) | 15 (1,5) | 0,08 | 0,06 | 0,05 | 0,03 |

| А-III (А400) | 6-40 | 39 (4) | 39 (4) | 20 (2,0) | 20 (2,0) | 0,07 | |||

| А-IV (А600) | 10-32 | 69 (7) | 69 (7) | 39 (4,0) | 39 (4,0) | 0,09 | 0,06 | 0,05 | |

| А-V (А800) | 78 (8) | 78 (8) | 49 (5,0) | 49 (5,0) | |||||

| А-VI (А1000) | 88 (9) | 88 (9) | 0,08 | 0,05 | 0,04 | ||||

Примечания:

1. S — среднее квадратическое отклонение в генеральной совокупности испытаний;

S0 — среднее квадратическое отклонение в партии-плавке;

X — среднее значение в генеральной совокупности испытаний;

X — минимальное среднее значение в партии-плавке.

2. Для арматурной стали в мотках диаметром 6 и 8 мм допускается повышение норм по S и S0 на 4,9 МПа (0,5 кгс/мм²).

3. (Исключен, Изм. N 5).

Правила приемки

3.1. Арматурную сталь принимают партиями, состоящими из профилей одного диаметра, одного класса, одной плавки-ковша и оформленными одним документом о качестве.

Масса партии должна быть до 70 т.

Допускается увеличивать массу партии до массы плавки-ковша.

3.2. Каждую партию сопровождают документом о качестве по ГОСТ 7566 с дополнительными данными:

- номер профиля;

- класс;

- минимальное среднее значение X и средние квадратические отклонения S0 в партии величин σT(σ0,2) и σB;

- результаты испытаний на изгиб в холодном состоянии;

- значения равномерного удлинения для стали класса А-IV (А600), А-V (800), А-VI (А1000).

3.3. Для проверки размеров и качества поверхности отбирают:

- при изготовлении арматурной стали в стержнях — не менее 5% от партии;

- при изготовлении в мотках — два мотка от каждой партии.

(Измененная редакция, Изм. N 3).

3.4. Для проверки химического состава пробы отбирают по ГОСТ 7565.

Массовую долю алюминия изготовитель определяет периодически, но не реже одного раза в квартал.

3.5. Для проверки на растяжение, изгиб и ударную вязкость от партии отбирают два стержня.

Для предприятия-изготовителя интервал отбора стержней должен быть не менее половины времени, затраченного на прокатку одного размера профиля одной партии.

(Измененная редакция, Изм. N 3).

3.6. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, повторные испытания проводят по ГОСТ 7566.

Методы испытаний

4.1. Химический анализ стали проводят по ГОСТ 12344, ГОСТ 12348, ГОСТ 12350, ГОСТ 12352, ГОСТ 12355, ГОСТ 12356, ГОСТ 18895 или другим методам, обеспечивающим требуемую точность.

4.2. Диаметр и овальность профилей измеряют на расстоянии не менее 150 мм от конца стержня или на расстоянии не менее 1500 мм от конца мотка при массе мотка до 250 кг и не менее 3000 мм при массе мотка более 250 кг.

4.3. Размеры проверяют измерительным инструментом необходимой точности.

4.4. От каждого отобранного стержня для испытания на растяжение, изгиб и ударную вязкость отрезают по одному образцу.

4.5. Отбор проб для испытания на растяжение, изгиб и ударную вязкость проводят по ГОСТ 7564.

4.6. Испытание на растяжение проводят по ГОСТ 12004.

4.7. Испытание на изгиб проводят по ГОСТ 14019 на образцах сечением, равным сечению стержня.

Для стержней диаметром св. 40 мм допускается испытание образцов, разрезанных вдоль оси стержня, на оправке диаметром, уменьшенным вдвое по сравнению с указанным в табл.4, с приложением усилия изгиба со стороны разреза.

4.8. Определение ударной вязкости проводят по ГОСТ 9454 на образцах с концентратором вида U типа 3 для стержней диаметром 12-14 мм и образцах типа I для стержней диаметром 16 мм и более. Образцы изготовляют в соответствии с требованиями ГОСТ 9454.

4.9. Допускается применять статистические и неразрушающие методы контроля механических свойств и массы профилей.

4.10. Кривизна стержней измеряется на длине поставляемого профиля, но не короче 1 м.

4.11. Определение статистических показателей механических свойств — в соответствии с приложением 2.

4.12. Качество поверхности проверяют без применения увеличительных приборов.

4.10-4.12. (Введены дополнительно, Изм. N 3).

4.13. Измерение высоты поперечных выступов периодического профиля следует проводить по вертикальной оси поперечного сечения арматурного проката.

(Введен дополнительно, Изм. N 4).

Упаковка, маркировка, транспортирование и хранение

5.1. Упаковка, маркировка, транспортирование и хранение — по ГОСТ 7566 со следующими дополнениями:

- концы стержней из низколегированных сталей класса А-IV (А600) должны быть окрашены красной краской, класса А-V — красной и зеленой, класса А-VI (А1000) — красной и синей. Допускается окраска связок на расстоянии 0,5 м от концов;

- стержни упаковывают в связки массой до 15 т, перевязанные проволокой или катанкой. По требованию потребителя стержни упаковывают в связки массой до 3 и 5 т.

На связки краску наносят полосами шириной не менее 20 мм на боковую поверхность по окружности (не менее 1/2 длины окружности) на расстоянии не более 500 мм от торца.

На мотки краску наносят полосами шириной не менее 20 мм поперек витков с наружной стороны мотка.

На неупакованную продукцию краску наносят на торец или на боковую поверхность на расстоянии не более 500 мм от торца.

На ярлык, прикрепленный к каждой связке стержней, наносят принятое обозначение класса арматурной стали (например А-III) или условное обозначение класса по пределу текучести (А400).

(Измененная редакция, Изм. N 3, 5).

Приложение 1 (обязательное). Требования к статистическим показателям механических свойств

ПРИЛОЖЕНИЕ 1 Обязательное

1. Предприятие-изготовитель гарантирует потребителю средние значения временного сопротивления σB и предела текучести (физического σT и условного σ0,2) в генеральной совокупности — Xi и минимальные средние значения этих же показателей в каждой партии-плавке — Xi, значения которых устанавливают из условий:

где Xiбр — браковочные значения величин σB, σ0,2, указанные в табл.8 настоящего стандарта;

t — величина квантиля, принимаемая равной 2 для классов А-II (А300) и А-III (А400) и 1,64 — для классов А-IV (А600), А-V (А800) и А-VI (А1000).

2. Контроль качества показателей механических свойств продукции на предприятии-изготовителе

2.1. Требуемые показатели качества профилей обеспечивают соблюдением технологии производства и контролируют испытанием согласно требованиям п.3.5, пп.4.4-4.8.

2.2. Величины Xi, Xi, S и S0 устанавливают в соответствии с результатами испытаний и положений приложения 2.

3. Контроль качества показателей механических свойств продукции на предприятии-потребителе

3.1. Потребитель при наличии документа о качестве на продукцию высшей категории качества может не проводить испытания механических свойств.

3.2. При необходимости проверки механических свойств от каждой партии проводят испытание шести образцов, взятых из разных пакетов или мотков и от разных профилей, и по результатам проверяют выполнение условий:

где X6 — среднее значение механических свойств по результатам испытаний шести образцов;

Xmin — минимальное значение результатов испытаний шести образцов.

3.3. Минимальные значения относительного удлинения δ5 и равномерного удлинения δp должны быть не менее значений, приведенных в табл.8.

(Измененная редакция, Изм. N 3, 5).

Что еще важно?

При создании ненапряженных железобетонных конструкций следует выбирать классы от первого до третьего, а более высокие пригодятся, если конструкция прошла предварительное напряжение.

Если предстоит работать при низких температурах, и объект далее будет эксплуатироваться в экстремальных условиях, тогда больше подходит такая марка арматуры, которую отличает пониженный процент углерода. В качестве альтернативы можно выбирать варианты сырья, прошедшего дополнительную обработку высокой температурой.

А вот если было решено использовать в качестве армирующего материала проволоку, тогда предпочтение лучше отдавать той, в которой углерод либо вовсе отсутствует, либо его содержание не превышает 0,8 %. Для этого материала свойственна повышенная прочность – до 180 кгс/мм2 включительно. Такие параметры обеспечены:

- высокотемпературной обработкой;

- наклепом.

Ассортимент

Гладкие стержни с круглым сечением и арматура с периодическим рифлением поверхности изготавливаются по технологии горячей прокатки. По механическим свойствам металлоизделия подразделяются на классы A-I (A-240), A-II (A-З00), A-III (A-400); A-IV (A-600), A-V (A-800), A-VI (A-1000). Форма поставки арматурной стали — стержни (отрезки) или мотки. Стержни класса A-I (A-240) производятся с гладкой поверхностью, арм.сталь остальных классов производится с рифлением поверхности. По согласованной спецификации арматура всех классов может изготавливаться с гладкой поверхностью.

Таблица 1. Размеры и масса.

| № профиля (соответствует номин.D стержней) | Площадь поперечн. сеч.стержня, см2 | Справочный вес 1 м.п., кг | Макс. откл., % | Вес 1000 м.п, кг | Кол-во метров в тонне |

| 6,0 | 0,28З | 0,222 | +9,0 | 222 | 4 504,5 |

| 8,0 | 0,50З | 0,З95 | -7,0 | З95 | 2 5З1,6 |

| 10,0 | 0,787 | 0,617 | +5,0 -6,0 | 617 | 1 620,7 |

| 12,0 | 1,1З1 | 0,888 | 888 | 1 126,1 | |

| 14,0 | 1,544 | 1,210 | 1210 | 826,44 | |

| 16,0 | 2,01З | 1,580 | +З,0 -5,0 | 1580 | 6З2,91 |

| 18,0 | 2,541 | 2,000 | 2000 | 500,00 | |

| 20,0 | З,14З | 2,470 | 2470 | 404,85 | |

| 22,0 | З,805 | 2,980 | 2980 | ЗЗ5,57 | |

| 25,0 | 4,917 | З,850 | З850 | 259,74 | |

| 28,0 | 6,169 | 4,8З0 | 48З0 | 207,0З | |

| З2,0 | 8,040 | 6,З10 | +З,0 -4,0 | 6З10 | 158,47 |

| З6,0 | 10,186 | 7,990 | 7990 | 125,15 | |

| 40,0 | 12,575 | 9,870 | 9870 | 101,З1 | |

| 45,0 | 15,004 | 12,480 | 12480 | 80,12 | |

| 50,0 | 19,6ЗЗ | 15,410 | +2,0 -4,0 | 15410 | 64,89 |

| 55,0 | 2З,762 | 18,650 | 18650 | 5З,61 | |

| 60,0 | 28,27З | 22,190 | 22190 | 45,06 | |

| 70,0 | З8,484 | З0,210 | З0210 | ЗЗ,10 | |

| 80,0 | 50,275 | З9,460 | З9460 | 25,З4 |

При расчете массы стального стержня учитывается плотность стали, равная 7,85×10З кг/мЗ. Максимальные отклонения по размеру диаметра регламентируется ГOCT 2590-2006. Овальность стержней с гладкой поверхностью не может быть больше суммы + и — максимальных отклонений по толщине.

Рисунок 1. Форма рифления горячекатаных стержней обычного исполнения.

Рисунок 2. Форма рифления горячекатаных стержней специального назначения.

Стержни A-I (А-240) и A-II (А-З00) толщиной менее 12,0 мм и A-III (A-400) толщиной до 10,0 мм поставляются бухтами или отрезками, большей толщины — в отрезках. Прокат классов A-IV (A-600), A-V (A-800) и A-VI (A-1000) всех толщин поставляется в форме отрезков. Сталь для армирования толщиной 6,0 и 8,0 мм по запросу заказчика идет на реализацию в бухтах.

Стандартная длина отрезков от 6,0 до 12,0 м. В одной партии допускается наличие стержней длиной от З,0 до 6,0 м при условии, что их количество не превышает семи процентов от общего объема партии.

Таблица 2. Размеры стержней рис.1 (черт.a и б).

| № профиля, dн | d | h | d1 | h1 | t | b | b1 | r | ||

| Hомин. | Макс. откл | Hомин. | Макс. откл | |||||||

| 6,0 | 5,75 | +0,З -0,5 | 0,50 | ±0,25 | 6,75 | 0,50 | 5,00 | 0,50 | 1,00 | 0,75 |

| 8,0 | 7,50 | 0,7З | 9,00 | 0,75 | 5,00 | 0,75 | 1,25 | 1,10 | ||

| 10,0 | 9,З0 | 1,00 | 11,З0 | 1,00 | 7,00 | 1,00 | 1,50 | 1,50 | ||

| 12,0 | 11,00 | 1,25 | 1З,50 | 1,25 | 2,00 | 1,90 | ||||

| 14,0 | 1З,00 | 15,50 | 1,90 | |||||||

| 16,0 | 15,00 | 1,50 | 18,00 | 1,50 | 8,00 | 1,50 | 2,20 | |||

| 18,0 | 17,00 | ±0,5 | 20,00 | |||||||

| 20,0 | 19,00 | 22,00 | ||||||||

| 22,0 | 21,00 | +0,4 | 24,00 | |||||||

| 25,0 | 24,00 | -0,5 | 27,00 | |||||||

| 28,0 | 26,50 | +0,4 -0,7 | 2,00 | З0,50 | 2,00 | 9,00 | 2,50 | З,00 | ||

| З2,0 | З0,50 | З4,50 | 10,00 | 2,00 | З,00 | |||||

| З6,0 | З4,50 | 2,50 | ±0,7 | З9,50 | 2,50 | 12,00 | З,50 | |||

| 40,0 | З8,50 | 4З,50 | ||||||||

| 45,0 | 4З,00 | З,00 | 49,00 | З,00 | 15,00 | 2,50 | З,50 | 4,50 | ||

| 50,0 | 48,00 | 54,00 | ||||||||

| 55,0 | 5З,00 | +0,4 | 59,00 | 4,00 | ||||||

| 60,0 | 68,00 | 1,0 | ±1,0 | 64,00 | 5,00 | |||||

| 70,0 | +0,5 | 74,00 | 4,50 | 5,50 | ||||||

| 80,0 | 77,50 | -1,1 | 8З,50 | 4,60 | ||||||

Таблица З. Размеры арматурной стали рис.2 (черт.а и б).

| № профиля, номин.диаметр dн | d | h | d1 | h1 | hr | hB | t | b | b1 | r1 | a, град | ||

| Номин. | Макс. откл | Номин. | Макс. откл | ||||||||||

| 10,0 | 8,7 | +0,З -0,5 | 1,6 | ±0,5 | 11,9 | 1,6 | 0,6 | 1,0 | 10 | 0,7 | 1,5 | 11 | 50 |

| 12,0 | 10,6 | 1,6 | 1З,8 | 1,6 | 0,6 | 1,0 | 10 | 0,7 | 2,0 | 11 | |||

| 14,0 | 12,5 | 2,0 | 16,5 | 2,0 | 0,8 | 1,2 | 12 | 1,0 | 2,0 | 12 | |||

| 16,0 | 14,2 | 2,5 | 19,2 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | |||

| 18,0 | 10,2 | 2,5 | +0,65 -0,85 | 21,2 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | ||

| 20,0 | 18,2 | 2,5 | 2З,2 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | |||

| 22,0 | 20,З | +0,4 -0,5 | 2,5 | 25,З | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | ||

| 25,0 | 2З,З | 2,5 | 28,З | 2,5 | 1,0 | 1,5 | 14 | 1,2 | 2,0 | 14 | |||

| 28,0 | 25.9 | З,0 | З1,9 | З,0 | 1,2 | 1,8 | 14 | 1,2 | 2,5 | 14 | |||

| З2,0 | 29,8 | +0,4 -0,7 | З,2 | +1,0 -1,2 | З6,2 | З,2 | 1,2 | 2,0 | 16 | 1,5 | З,0 | 14 | |

| З6,0 | ЗЗ,7 | З,5 | 40,7 | З,5 | 1,5 | 2,0 | 18 | 1,5 | З,0 | 19 | |||

| 40,0 | З7,6 | З,5 | 44,6 | З,5 | 1,5 | 2,0 | 18 | 1,5 | З,0 | 19 | |||

Таблица 4. Максимальные допуски по длине.

| L, м | Максимальные допуски по длине, мм | |

| точность порезки обычная | точность порезки повышенная | |

| до 6,0 м | +50,0 | +25,0 |

| от 6,0 до 12,0 м | +70,0 | +З5,0 |

Максимально допустимая кривизна не может превышать 0,6% от общей длины.

Пример маркировки и ее расшифровка:

● 20-A-II (AcЗ00) ГOCТ 5781-82. Так обозначаются стальные стержни толщиной 20,0 мм класса A-II специального назначения.

Дополнительно арматурная сталь может обозначаться индексами:

● C — хорошо поддается сварке;

● T — термообработанная сталь;

● K — коррозионно устойчивая сталь (с оцинковкой);

● CK — сталь с высокими антикоррозионными свойствами, подходит для сварки.

Углерод и качество материала

Регламентирует, из какого сырья должна изготавливаться арматура строительная, ГОСТ 5781-82. В частности, процентное содержание углерода оказывает достаточно сильное влияние на конечные параметры железобетонного изделия, на его долговечность и надежность. Чем больше углерода содержится в металле, тем выше будет твердость, свойственная арматуре, но в то же время повышается хрупкость. Кроме того, сваривать высокоуглеродистую сталь очень сложно, зачастую результат оказывается недостаточно качественным, отчего страдает надежность всей конструкции в целом.

Процентное содержание углерода позволяет вводить следующую классификацию:

- арматура стальная низкоуглеродистая, где это соединение содержится в количестве не более четверти процента;

- со средним уровнем содержания – от четверти процента до 0,6;

- с высоким содержанием, варьирующимся от 0,6 до 2 %.

Технические требования

2.1. Арматурную сталь изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Арматурную сталь изготовляют из углеродистой и низколегированной стали марок, указанных в табл. 5. Марка стали указывается потребителем в заказе. При отсутствии указания марку стали устанавливает предприятие-изготовитель. Для стержней класса А-IV (А600) марки стали устанавливают по согласованию изготовителя с потребителем.

Т а б л и ц а 5

2.3. Химический состав арматурной углеродистой стали должен соответствовать ГОСТ 380-88, низколегированной стали — нормам, приведенным в табл. 6

Т а б л и ц а 6

В стали марки 32Г2Рпс допускается замена алюминия титаном или цирконием в равных единицах.

2.3.2. Массовая доля азота в стали марки 22Х2Г2АЮ должна составлять 0,015-0,030%, массовая доля остаточного азота в стали марки 10ГТ — не более 0,008%.

2.3.3. Массовая доля бора в стали марок 22Х2Г2Р, 20Х2Г2СР и 32Г2Рпс должна быть 0,001-0,007%. В стали марки 22Х2Г2АЮ допускается добавка бора 0,001-0,008%.

2.3.4. Допускается добавка титана в сталь марок 18Г2С, 25Г2С, 35ГС из расчета его массовой доли в готовом прокате 0,01-0,03%, в сталь марки 35ГС из расчета его массовой доли в готовом прокате, изготовленном в мотках, 0,01-0,06%.

2.4. Отклонения по химическому составу в готовом прокате из углеродистых сталей — по ГОСТ 380-88, из низколегированных сталей при соблюдении норм механических свойств — по табл. 7. Минусовые отклонения по содержанию элементов (кроме титана и циркония, а для марки стали 20Х2Г2СР кремния) не ограничивают.

Т а б л и ц а 7

2.5. Арматурную сталь классов А-I (А240), А-II (А300), А-III (А400), А-IV (А600) изготовляют горячекатаной, класса А-V (А800) — с низкотемпературным отпуском, класса А-VI (А1000) — с низкотемпературным отпуском или термомеханической обработкой в потоке прокатного стана.

Допускается не проводить низкотемпературный отпуск стали классов А-V (А800) и А-VI (А1000) при условии получения относительного удлинения не менее 9% и равномерного удлинения не менее 2% при испытании в течение 12 ч после прокатки.

2.6. Механические свойства арматурной стали должны соответствовать нормам, указанным в табл. 8.

Для стали класса А-II (А300) диаметром свыше 40 мм допускается снижение относительного удлинения на 0,25% на каждый миллиметр увеличения диаметра, но не более чем на 3%.

Для стали класса Ас-II (Ас300) допускается снижение временного сопротивления до 426 МПа (43,5 кгс/мм ) при относительном удлинении 30% и более.

Для стали марки 25Г2С класса А-III (А400) допускается снижение временного сопротивления до 560 МПа (57 кгс/мм ) при пределе текучести не менее 405 МПа (41 кгс/мм ), относительном удлинении не менее 20%.

Т а б л и ц а 8

2.7. Статистические показатели механических свойств стержней арматурной стали периодического профиля должны соответствовать приложению 1, с повышенной однородностью механических свойств — приложению 1 и табл. 9.

Вероятность обеспечения механических свойств, указанных в табл. 8, должна быть не менее 0,95.

2.8. На поверхности профиля, включая поверхность ребер и выступов, не должно быть раскатанных трещин, трещин напряжения, рванин, прокатных плен и закатов.

Допускаются мелкие повреждения ребер и выступов, в количестве не более трех на 1 м длины, а также незначительная ржавчина, отдельные раскатанные загрязнения, отпечатки, наплывы, следы раскатанных пузырей, рябизна и чешуйчатость в пределах допускаемых отклонений по размерам.

2.9. Свариваемость арматурной стали всех марок, кроме 80С, обеспечивается химическим составом и технологией изготовления.

2.10. Углеродный эквивалентдля свариваемой стержневой арматуры из низколегированной стали класса А-III (А400) должен быть не более 0,62.

Т а б л и ц а 9

А как улучшить?

Чтобы арматурная сталь имела лучшее качество, в сплав можно добавить дополнительные составляющие. В качестве легирующих компонентов принято применять:

- вольфрам;

- ванадий;

- хром;

- никель.

В некоторые сплавы добавляют лишь один-два дополнительных компонента, в другие – смесь из 5-6 металлов. Это позволяет получить высококачественную легированную сталь с высокими показателями:

- прочности;

- твердости;

- стойкости к коррозии.

Чтобы получить легированную сталь, можно включить в сырье кремний, марганец. В зависимости от того, насколько много добавок содержится в веществе, принято говорить о принадлежности материала к одному из следующих классов:

- низколегированная арматурная сталь, содержащая не более пяти процентов включений;

- среднелегированная, в которой количество добавок варьируется в границах 5-10 %;

- высоколегированная, на одну десятую и больше состоящая из дополнительных компонентов.

Правила приемки

3.1. Арматурную сталь принимают партиями, состоящими из профилей одного диаметра, одного класса одной плавки-ковша и оформленными одним документом о качестве. Масса партии должна быть до 70 т.

Допускается увеличивать массу партии до массы плавки-ковша.

3. 2. Каждая партия сопровождается документом о качестве по ГОСТ 7566—81 с дополнительными данными:

- номер профиля;

- класс;

- минимальное среднее значение X и среднеквадратические отклонения S0 в партии величин σT (σ0,2) и σB;

- результаты испытаний на изгиб в холодном состоянии;

- значения равномерного удлинений для стали класса A — IV (А600), A-V (800), A-VI (A1000).

3.3. Для проверки размеров и качества поверхности отбирают:

- при изготовлении арматурной стали в стержнях — не менее 5% от партии;

- при изготовлении в мотках — два мотка от каждой партии.

3 4. Для проверки химического состава пробы отбирают по ГОСТ 7565—81.

Массовую долю алюминия изготовитель определяет периодически, но не реже одного раза в квартал.

3.5. Для проверки на растяжение, изгиб и ударную вязкость от партии отбирают два стержня

Для предприятия — изготовителя интервал отбора стержней должен быть не менее половины времени, затраченного на прокатку одного размера профиля одной партии 3 6 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей повторные испытания проводят по ГОСТ 7566—81.

«Что в имени тебе моем?»

Арматурная сталь – это не просто сталь, но еще и большое количество других химических компонентов. О том, какие включения есть в материале, можно узнать из наименования. Были разработаны стандарты обозначения тех или иных добавок в названии материала. Примеры:

- Х – хром.

- Ц – цирконий.

- Т – титан.

После марки записываются цифры. Они отражают, как много углерода содержится в материале. Обозначаются сотые доли. Далее пишут буквы. Они обозначают химический элемент, после которого указано, как много его содержится в составе арматуры. Если никакой цифры не указано, можно сделать вывод, что это вещество включено в объеме менее одного процента.

Пример: «сталь арматурная 35ГС» расшифровывается как сталь, в составе которой присутствует углерод в концентрации 0,35 %, а также есть кремний и марганец, но процентное содержание обоих компонентов незначительно, поэтому уточненных данных нет (они присутствуют в объеме менее процента от общего количества материала).

Арматура в зависимости от используемого металла

По компонентному составу использованного сплава различают две основные группы арматурного прутка.

Арматура из углеродистой стали

Арматуру этой категории получают из сплава, содержащего в значимых количествах только два химических элемента: железо и углерод. При увеличении относительной доли углерода до известного предела повышается прочность и твердость материала, но появляется хрупкость на излом и ухудшаются возможности сварки.

Арматура из легированной стали

В состав легированной стали входят небольшие количества добавок хрома, марганца, титана, молибдена, вольфрама и других элементов. Возможны самые разнообразные их комбинации, по-разному влияющие на эксплуатационные характеристики получаемого сплава. Марганец повышает прочность и износостойкость материала, а кремний делает его более упругим и текучим.

Чего требовать и ждать?

Согласно действующим стандартам, арматурная сталь должна быть:

- легко свариваемой;

- пластичной;

- прочной.

Под прочностью принято понимать способность арматуры выдерживать разрушительные нагрузки внешней среды. Воздействия извне могут растягивать металл и прогибать, крутить и сжимать, резать. Для каждого из видов нагрузок выделяют отдельные показатели прочности. Арматура чаще применяется в условиях, когда высоки нагрузки на растяжение, поэтому именно на это значение следует обратить внимание в первую очередь. Чтобы оценить, насколько арматура способна сопротивляться растяжению, нужно оценить:

- текучий предел;

- разрывное сопротивление.

Пластичность – это параметр, отражающий приспосабливаемость материала к внешним нагрузкам, пытающимся поменять форму изделия, его сечение. Если арматура в таких условиях сохраняет свои начальные параметры, то после удаления нагрузки она может вернуться в исходное состояние или сохранить полученные изменения. Пластичность выражается в удлинении при разрыве, угле загиба, количестве перегибов, остающихся после охлаждения металла.

Свариваемость – это показатель, отражающий способность качественно соединяться с другими материалами при применении того или иного метода сварки. Этот параметр определяется:

- составом металла;

- методом выплавки;

- величиной стержней в разрезе;

- соединительными особенностями;

- пластичностью.

Механика и надёжность

Указанные выше параметры позволяют говорить о том, насколько хороши механические параметры стали. Именно на их основе выделяют технические характеристики, показатели.

Важной особенностью арматуры является ее временное сопротивление. Для его определения, а также выявления того, как велик текучий предел, насколько большим может быть удлинение стали относительно начальной величины, проводят специальные испытания на производстве: применяют разрывные машины, сконструированные для этой задачи.

Работа производится следующим образом: при запуске машины на помещенный образец плавно возрастает нагрузка. Арматура при этом находится в системе жесткого крепления, не допускающей «ускользания» экземпляра. Механизмы пытаются удлинить стержень продольно, деформируя его. Показатели, снимаемые с арматуры, позволяют сформировать диаграмму растяжения (масштаб задается произвольно).

Методы испытаний

4.1. Химический анализ стали проводят по ГОСТ 12344-88, ГОСТ 12348-78, ГОСТ 12350-78, ГОСТ 12352-81, ГОСТ 12355-78, ГОСТ 12356-81, ГОСТ 18895-81 или другими методами, обеспечивающими требуемую точность.

4.2. Диаметр и овальность профилей измеряют на расстоянии не менее 150 мм от конца стержня или на расстоянии не менее 1500 мм от конца мотка при массе мотка до 250 кг и не менее 3000 мм при массе мотка более 250 кг.

4.3. Размеры проверяют измерительным инструментом необходимой точности.

4.4. От каждого отобранного стержня для испытания на растяжение, изгиб и ударную вязкость отрезают по одному образцу.

4.5. Отбор проб для испытания на растяжение, изгиб и ударную вязкость проводят по ГОСТ 7564-73.

4.6. Испытание на растяжение проводят по ГОСТ 12004-81.

4.7. Испытание на изгиб проводят по ГОСТ 14019-80 на образцах сечением, равным сечению стержня.

Для стержней диаметром свыше 40 мм допускается испытание образцов, разрезанных вдоль оси стержня, на оправке, диаметром, уменьшенным вдвое по сравнению с указанным в табл. 4, с приложением усилия изгиба со стороны разреза.

4.8. Определение ударной вязкости проводят по ГОСТ 9454-78 на образцах с концентратором вида U типа 3 для стержней диаметром 12-14 мм и образцах типа 1 для стержней диаметром 16 мм и более. Образцы изготовляют в соответствии с требованиями ГОСТ 9454-78.

4.9. Допускается применять статистические и неразрушающие методы контроля механических свойств и массы профилей.

4.10. Кривизна стержней измеряется на длине поставляемого профиля, но не короче 1 м.

4.11. Определение статистических показателей механических свойств в соответствии с обязательным приложением 2.

4.12. Качество поверхности проверяют без применения увеличительных приборов.

4.13. Измерение высоты поперечных выступов периодического профиля следует проводить по вертикальной оси поперечного сечения арматурного проката.

Технические особенности

Прямые участки диаграммы отражают такие нагрузки, при которых образец не деформируется. При увеличении нагрузок можно видеть пропорциональное возрастание длины, позволяющее делать выводы о надежности стали и способности сопротивляться внешнему воздействию. Заранее задается предельное значение нагрузки, прилагаемой к испытуемому экземпляру. По достижении этого значения также плавно уменьшают влияние механической силы.

При наилучшем раскладе стержень, растянувшийся при влиянии большой внешней силы, возвращается в исходное состояние при снятии нагрузок. Такая способность обусловлена упругостью стали. Стоит понимать, что зона упругости для металла имеет определённые ограничения. При достижении показателей, превышающих эти границы, возвращение к исходным значениям станет невозможным. При выявлении такого граничного показателя говорят о достижении предела упругости.

Если произвести испытания произведённой в соответствии с действующим ГОСТ арматуры из стали СТ3, тогда удастся получить параметры, близкие к следующим:

- предел текучести — 2 460 кгс/см2;

- относительное удлинение — 25;

- сопротивление разрыву в заданном временном промежутке — 4 000 кгс/см2.

Композитная арматура

Композитная арматура – современная альтернатива стальным аналогам, издавна применявшимся в монолитном строительстве. Ее разработки начались еще в 60-х годах прошлого столетия. В Росси ее выпускают в соответствии с требованиями ГОСТ 31938-2012. В других странах за основу взят международный стандарт ISO 10406-1:2008.

Классификация композитной арматуры

Исходным материалом при производстве композитной арматуры служит, углерод, стекло, волокна на основе природных минералов. Из них формируется прочный стержень, которому различными способами придается ребристая форма. Прочность и твердость детали приобретают в результате высокотемпературной обработки.

По материальному исполнению неметаллическая арматура делится на несколько категорий:

1. Стеклокомпозитная арматура (АСК) – продукт сочетания стекловолокна (стеклоровинга) со специальными смолами. Волокна получают вытягиванием алюмоборсиликатной расплавленной смеси до толщины порядка 10-20 микрон. Из них формируют стержни большего диаметра с использованием адгезионных пропиток и смол.

Арматура АСК.

2. Базальтокомпозитная арматура (АБК) получается из расплавленного горного минерала – базальта. Его доводят до расплавленного состояния, вытягивая до состояния тончайших волокон. Их сплетают в присутствии органических смол в достаточно толстые прутья, способные при наборе твердости выдерживать экстремальные нагрузки.

Арматура АБК.

3. Арматура комбинированная композитная (АКК) состоит из стеловолокнистых стержней, покрытых снаружи базальтопластиковой намоткой. Она несколько уступает по своим прочностным характеристикам базальтовым пруткам, хотя нередко выдается за них недобросовестными поставщиками.

Арматура АКК.

4. Углекомпозитная арматура (АУК) изготавливается из углеродных нитей толщиной 3-15 микрон, уложенных параллельно друг другу. Такой материал обладает очень высокой прочностью на разрыв, но дороже других композитных аналогов.

5. Арамидокомпозитные стержни (ААК) представляют собой прочные и химически стойкие детали, полученные на основе полиамидных молекулярных цепочек. Водородные связи, возникающие между ними в процессе формовки, придают изделиям особую надежность и долговечность.

Размеры композитной арматуры

Композитная арматура даже при небольшой толщине способна брать на себя огромные нагрузки. Наиболее востребованные диаметры таких стержней представлены в таблице №4.

Таблица 4. Номинальные диаметры композитной арматуры

| Номинальный диаметр по ГОСТ 31938-2012 Арматура композитная полимерная для армирования бетонных конструкций. Общие технические условия (с Поправкой) , мм | ||||||||||||

| 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | 28 | 32 |

Стандарт допускает выпуск композитной арматуры с другими размерами. Стержни обычно поступают с завода-изготовителя в строго определенной нарезке. Их длина лежит в интервале от 0,5 до 12,0 метров. Предельные отклонения длины единичных экземпляров не могут превышать значений, указанных в таблице №5.

Таблица 5. Требования к точности изготовления композитных стержней

| Длина стержней | Предельные отклонения по длине, мм |

| до 6 метров включительно | +/- 25 |

| свыше 6 до 12 метров | +/- 35 |

| более 12 метров | +/- 50 |

Некоторые виды композитной арматуры поступают в виде бухт или намотанными на жесткие барабаны.

Бухта композитной арматуры.

Параметры и область применения

Арматура, имеющая высокие показатели прочности, обычно стоит дороже, нежели низкокачественный материал. В то же время практика показывает, что использование такого материала позволяет добиться существенной экономии, поскольку армирование железобетонных конструкций требует более экономичного расхода металла.

Обратите внимание на пластичность арматуры: есть определенные границы, выходить за которые крайне нежелательно. При понижении этого параметра ниже определённого уровня невозможно применение прокатных изделий на полную прочность. Конструкция, изготовленная с использованием такого расходного сырья, становится хрупкой и может непредсказуемо разрушиться под влиянием внешних факторов. Есть и другой риск, сопряженный с уменьшением пластичности металла: растут вероятность хрупкого излома уже на этапе армирования конструкций из железобетона.

Воздействие на образцы стали

Чтобы улучшить показатели арматуры, прибегают к различным технологиям воздействия извне. В частности, широко распространена практика термического упрочнения. При этом прочность материала возрастает вдвое, а иногда и больше. Наиболее применимо это для низколегированных, углеродистых соединений. А вот стоимость материала растет всего на 10-12 %. Термическое упрочнение показывает лучшие показатели относительно механического, но для его реализации нужно располагать серьезным современным оборудованием и командой высококвалифицированных специалистов. Очень сильно на качество конечного продукта (и на репутацию его производителя) влияют даже мелкие ошибки технологического процесса.

Механическое упрочнение достигается использованием:

- лебедки;

- гидравлических домкратов;

- профилированных валков.

Последние нужны, чтобы сплющивать сталь. При упрочнении удается добиться пластических деформаций, благодаря которым прочность увеличивается на 50 % относительно первоначального значения.

Самая популярная – какая она?

Традиционно наиболее востребована на рынке металлопроката арматура 8 мм в диаметре. Она принадлежит к третьему классу и выпускается в бухтах, мотках, прутьях. 8 мм – параметр среднего диаметра строительного материала. Производство такой арматуры должно соответствовать ГОСТ 30136-95. Выпускаемая мотками арматура специалистами именуется «катанкой».

Арматура 8 мм изготавливается из стали с низким содержанием углерода. Применяются марки СТ0, СТ3. В процессе изготовления есть две (иногда одна) стадии охлаждения, что позволяет добиться высоких показателей надежности материала. Катанка мотками представляет собой проволоку.

Арматура А3 – сталь, имеющая в сечении круг. Она необходима для последующего производства проволоки, пружин. Незаменимо сырье и в производственном процессе строительной холоднотянутой арматуры.

Производство и продажа

Арматура 8 мм обычно изготавливается на проволочно-сортовых станках из сырья, соответствующего ГОСТ 380. Это стандартная технология, предполагающая наличие брусковой стали, обрабатываемой валовой системой. На станках материал прокатывают и вытягивают, раскаляют и охлаждают. В зависимости от особенностей конкретного товара он будет охлажден естественным методом или принудительно.

В продаже такой товар присутствует как погонными метрами, так и крупными мотками (для оптовых покупателей).

Зачем это нужно?

Арматура 8 мм незаменима при возведении железобетонных и металлических конструкций. Катанка достаточно тонкая, поэтому применяется при изготовлении сеток, каркасов, канатов. Арматура эффективна в качестве основы для скоб. Ее используются для укрепления строительных конструкций. Конкретный вариант выбирают, анализируя условия эксплуатации строения, на основе чего принимают решение в пользу той или иной марки.

Арматура чаще применяется как сырье для изготовления другой строительной продукции, а не как самостоятельный материал. Если катанка нужна, чтобы производить гвозди, кабеля, тогда нужно контролировать ровность изделий: шероховатые поверхности недопустимы, это значительно снизит прочность готового изделия. При изготовлении толстой арматуры, скоб требования к гладкости поверхности не столь существенны. Арматура, применяемая для обустройства несущих стен, не может содержать наполненные воздухом полости или трещины. Если арматура 8-мм диаметра приобретается в прутьях, контроль качества предполагает отслеживание идентичности изделий.

ТРЕБОВАНИЯ К СТАТИСТИЧЕСКИМ ПОКАЗАТЕЛЯМ МЕХАНИЧЕСКИХ СВОЙСТВ

1. Предприятие-изготовитель гарантирует потребителю средние значения временного сопротивления sв и предела текучести (физического sт и условного s0,2) в генеральной совокупности — и минимальные средние значения этих же показателей в каждой партии-плавке , значения которых устанавливаются из условий:

³ Хi

бp +

t×S

;

> 0,9Хi

бp + 3

S

0;

³ Хi

бp,

где Хiбp

— браковочные значения величин sв, s0,2, указанные в табл. 8 настоящего стандарта;

t

— величина квантиля, принимаемая равной 2 для классов A-II (А300) и A-III (А400) и 1,64 — для классов A-IV (А600), A-V (А800) и A-VI (А 1000).

2. Контроль качества показателей механических свойств продукции на предприятии-изготовителе

2.1. Требуемые показатели качества профилей обеспечивают соблюдением технологии производства и контролируют испытанием согласно требованиям п. 3.5, пп. 4.4 — 4.8.

2.2. Величины устанавливают в соответствии с результатами испытаний и положений приложения 2.

3. Контроль качества показателей механических свойств продукции на предприятии-потребителе

3.1. Потребитель при наличии документа о качестве на продукцию высшей категории качества может не проводить испытания механических свойств.

3.2. При необходимости проверки механических свойств от каждой партии проводится испытание шести образцов, взятых из разных пакетов или мотков и от разных профилей, и по результатам проверяется выполнение условий

где — среднее значение механических свойств по результатам испытаний шести образцов;

Х

min — минимальное значение результатов испытаний шести образцов.

3.3. Минимальные значения относительного удлинения d5 и равномерного удлинения dr должны быть не менее значений, приведенных в табл. 8.

(Измененная редакция, Изм. № 3).