23.09.2019 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Что собой представляет порошковая металлургия и в чем ее плюсы

- Какими свойствами обладают свойства металлических порошков

- В чем заключается технологический процесс производства металлических порошков

- Какие изделия производят из металлических порошков

Для производства высококачественных деталей, предназначенных для машиностроения, радиоэлектроники и прочих областей промышленности, используются изделия из металлических порошков. Технология дает возможность формировать заготовки, спекать и окончательно обрабатывать изделия (включая калибровку, доуплотнение, выполнение чистовой механической обработки, термообработки и т. п.). Для готовых деталей, получаемых таким способом, характерны высокая прочность, соответствие заданным размерам и конфигурации. В этой статье подробнее остановимся на качествах металлопорошковых изделий.

Что собой представляет порошковая металлургия и в чем ее плюсы

Порошковая металлургия используется в том случае, когда отсутствует возможность создания нужных деталей или материалов при помощи традиционных методов металлообработки либо металлопорошковый способ производства оказывается экономически более целесообразным. Металлопорошковая технология помогает в создании композиционных материалов, имеющих риботехническое (речь о подшипниках скольжения, фрикционных накладках и дисках), электротехническое (контакты, магнитотвердые и магнитомягкие изделия) и инструментальное (твердые сплавы) назначение, а также конструкционных деталей (втулок, колец, храповиков, шестерней, крышек подшипников, кулачков и др.) и т. п.

Среди преимуществ создания изделий из металлических порошков следует отметить:

- Снижение затрат на финальную обработку заготовки. В большинстве случаев изделия из металлических порошков имеют окончательные размеры и не требуют дополнительной механической обработки либо нуждаются в минимальной чистовой отделке, позволяющей добиться высокой точности изделий. Такая технология особо эффективна при создании деталей, имеющих сложную геометрическую форму.

- Возможность изготовления деталей, обладающих регулируемой пористостью (фильтров, катализаторов, глушителей шума и пр.).

- Возможность создания градиентных и композиционных материалов, получение которых при использовании традиционных технологий невозможно.

Основными сферами, в которых нашли применение изделия из механических порошков, являются автомобильная промышленность (на которую приходится примерно 70 % всего объема продукции), области приборостроения, производство бытовой техники.

В 1999-2000 гг. Европейская Ассоциация порошковой металлургии провела статистические исследования и, проанализировав собранные данные, сделала вывод о том, что изготовление 1 000 тонн изделий из металлических порошков позволяет сэкономить 1 500–2 000 тонн металла, высвободить 50 металлорежущих станков, на 120 000 нормочасов снизить трудоемкость работ, более чем в 1,5 раза повысить производительность труда. Еще одним преимуществом порошковых деталей является их себестоимость, которая в среднем в 2-2,5 раза ниже, чем себестоимость изделий из металлического проката.

VT-metall предлагает услуги:

В 2000 году металлообрабатывающими предприятиями всего мира (за исключением предприятий стран СНГ) было выпущено более 700 000 тонн изделий из металлических порошков. Расширился ассортимент создаваемых по данной технологии деталей, стало возможным производство из металлокерамики шатунов двигателей, крышек подшипников, колец синхронизаторов КПП, роторомасляных насосов, седел клапанов, кулачков распределительных валов, узлов АКПП и т. п.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

С развитием этой металлообрабатывающей отрасли повышается качество исходных материалов, благодаря чему улучшается плотность и прочность готовых изделий и материалов; усложняются формы и увеличивается размерная точность деталей; повышаются механические и функциональные характеристики готовой продукции.

Решению поставленных перед отраслью задач способствует создание оборудования, обладающего высокой формовочной точностью и повышенной производительностью, открытие новых технологических процессов производства изделий из металлических порошков.

На сегодняшний день эта отрасль металлообработки позволяет не только экономить ресурсы, но эффективно создавать материалы, обладающие уникальными свойствами, что невозможно при использовании традиционных способов работы с металлами.

История и возможности

Порошковая металлургия существовала в Египте в III веке до н. э. Древние инки из драгоценных металлических порошков делали украшения и другие артефакты. Массовое производство изделий порошковой металлургии начинается с середины 19-го века. В 1826 году Пётр Григорьевич Соболевский и Василий Васильевич Любарский разработали способ аффинажа сырой платины и превращения её в ковкий металл.

Порошковая металлургия развивалась и позволила получить новые материалы — псевдосплавы из несплавляемых литьём компонентов с управляемыми характеристиками: механическими, магнитными, и др.

Изделия порошковой металлургии сегодня используются в широком спектре отраслей, от автомобильной и аэрокосмической промышленности до электроинструментов и бытовой техники. Технология продолжает развиваться.

Свойства металлических порошков

Технологическая пригодность металлических порошков, как и любых других материалов, определяется их стандартными характеристиками, среди которых:

- пикнометрическая плотность, зависящая от химической чистоты и уровня пористости порошка;

- насыпная плотность, под которой понимают массу порошка, получаемую при свободном наполнении емкости заданного объема;

- текучесть порошков, определяемая в зависимости от скорости наполнения емкости определенного объема (этот параметр имеет существенное значение, поскольку влияет на производительность последующего прессования);

- пластичность, под которой понимают свойство порошка принимать и сохранять определенную форму.

Независимо от того, каким способом получен металлический порошок, его дальнейшая обработка выполняется за счет давления и применения специальных пресс-форм.

Форма изделиям из металлических порошков придается при помощи прессования с использованием пресс-форм, прокатки и шликерной формовки.

Технология шликерной формовки аналогична формовочному литью, с ее помощью изготавливают втулки, оси, штуцеры, валики и др.

Центробежное распыление вращающейся струи расплава

Вертикально истекающую струю расплава вращают со скоростью, достаточной для разрушения струи центробежными силами. Расплав из тигля под давлением инертного газа до 3 МПа подают в форсунку с винтовым завихрителем. Расплав закручивается и при выходе из сопла под действием центробежных сил преобразуется в утончающийся полый конус, распадающийся на мелкие капли, которые затвердевают и собираются в сборнике. Основное преимущество этого способа — меньший расход инертного газа на распыление, чем при газовом распылении, так как в этом случае газ расходуется только на создание напора в расплаве. При распылении алюминия получен порошок крупнее 100 мкм с удельной поверхностью 100см2/г. Способ проверен в лабораторных масштабах.

Технологический процесс производства металлических порошков

Прежде чем приступить к производству металлокерамических деталей, необходимо изготовить порошки. Различия во фракциях и размерах готовых измельченных частиц обусловлено разными способами производства.

Методы получения порошков делятся на две большие группы:

- В основе физико-механических методов изготовления металлических порошков лежит измельчение твердых или жидких частиц металла механическим способом. Эта группа технологий сочетает в себе обработку за счет статических и ударных нагрузок.

- При использовании химико-металлургических методов изменяют фазовое состояние исходного материала. Модификация достигается за счет восстановления окислов и солей, электролиза, термической диссоциации карбонильных соединений.

Получение металлических порошков возможно одним из следующих способов:

- Шаровым. При этом происходит дробление и перетирание металлических обрезков и стружки при помощи шаровой мельницы.

- Вихревым. В этом случае в специальных мельницах насосами нагнетается воздушный поток, под воздействием которого металлические частицы сталкиваются друг с другом. Зерна готового порошка имеют блюдцеобразную форму. Качество готового материала весьма высокое.

- При помощи специальных дробилок, измельчающих частицы металла за счет ударного воздействия падающего груза.

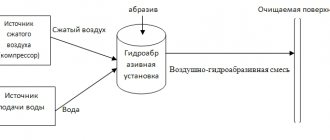

- Распылением. Этот способ подходит для работы с легкоплавкими металлами. Жидкий сплав распыляют за счет потока сжатого воздуха, а затем измельчают при помощи быстровращающегося диска.

- Электролизом. Для восстановления металла используется электрический ток. В результате хрупкость металла повышается, что позволяет измельчать его в мельнице до порошкообразного состояния. Готовые зерна имеют дендритную форму.

1. Физико-механические методы.

Для получения порошка с нужными фракциями используются центробежные мельницы.

Промежуточным этапом является первичное измельчение, для которого используются конусные и валковые дробилки, позволяющие измельчить металл до частиц размером не более 1 см.

В зависимости от используемой технологии процесс занимает от одного часа до трех-четырех суток. При необходимости ускорения производства прибегают к помощи вибрационных мельниц.

Процесс измельчения при помощи таких мельниц отличается большей интенсивностью, поскольку прилагаются режущие усилия, а также создается переменное напряжение. Размер получаемых зерен варьируется от 0,009 до 1 мм.

Повышению производительности процесса измельчения металлических частиц способствует жидкостное воздействие, благодаря которому металл не распыляется. При этом объем используемой жидкости составляет около 40 % от массы обрабатываемого вещества.

Твердосплавные частицы измельчаются при помощи центробежных мельниц. К недостаткам этого типа мельниц относится периодичность работы.

При помощи физико-механических методов нельзя измельчать высокопластичные цветные металлы. Для работы с пластичными материалами используются вихревые мельницы, измельчающие частицы за счет ударов друг о друга.

2. Химико-металлургические методы.

Наиболее распространенным способом изготовления металлических порошков является восстановление железа, выполняемое при помощи рудных окислов или окалины, которая является продуктом горячей прокатки. При этом важное значение имеет количество газообразных соединений в порошке.

Если их количество будет выше допустимой нормы, то готовый порошок будет излишне хрупким, что не позволит его в дальнейшем прессовать. Если превышение нормы все же произошло, излишняя часть газов удаляется при помощи вакуумной обработки.

Наиболее простым и дешевым способом является тот, в основе которого лежат распыление и грануляция. Для измельчения металла используются струи расплава либо инертного газа, распыляемые при помощи форсунок. Температуру и давление газового потока можно регулировать, для охлаждения используется вода.

Медные порошки с высокой степенью чистоты чаще всего получают за счет электролиза.

Вакуумное распыление

(США) и «Спесимен» (Франция) разработан способ «вакуумного распыления» расплавленных металлов, в частности алюминия и меди.

Установка (рис.2.65) состоит из двух камер, соединенных между собой клапаном. В нижней плавильной камере металл или сплав расплавляется в вакууме, затем в камеру подают газ (Н2, Ar) под давлением. Газ равномерно растворяется в расплаве, повышая его энергию.

Рис. 2.65. Схема установки для вакуумного распыления расплавленных металлов: 1 — тигель с расплавом; 2 — питание индукционной печи; 3 — индуктор; 4 — отвод к вакуумному насосу; 5 — камера распыления; б — затвор; 7 — сосуд под давлением; 8 — контейнер для порошка

В верхней камере создают вакуум; газ, содержащийся в расплаве, выделяется из него с огромной скоростью, расплав «закипает» и разбрызгивается с образованием порошка. Производительность процесса 1000-1100 кг/ч, крупность частиц мельче 50 мкм, расход газа несколько м3 в ч.

Полученные порошки более технологичны, чем порошки, полученные распылением струей газа или воды.

Какие изделия производят из металлических порошков

Технологические методы, позволяющие получать порошки, весьма многочисленны и разнообразны. Благодаря этому возможно изготовление изделий из металлических порошков, обладающих нужными свойствами и составом.

Технология порошковой металлургии дает возможность создавать новейшие композитные материалы, которые невозможно произвести иными способами. Порошковое покрытие металлических изделий позволяет экономно использовать материалы из-за их более низкого расходного коэффициента.

Без изделий из металлокерамических порошков сегодня не обходятся такие сферы промышленности, как приборо- и машиностроение, радиоэлектроника, изготовление инструментов, включая сверла, резцы.

На сегодняшний день изготовление металлопорошковых изделий автоматизировано, в связи с этим не требуется наличия на предприятии высококвалифицированных кадров. Эти факторы снижают себестоимость готовых металлических изделий.

Если пористость порошков находится в пределах нормы, то их коррозионная стойкость аналогична этому показателю у деталей, произведенных традиционными способами.

Изделия, изготовленные из металлических порошков, устойчивы к резким перепадам температур, что обуславливает сферу их использования.

- Детали узлов трения.

Благодаря пористой структуре изделия из металлических порошков хорошо удерживают смазку.

Именно поэтому металлопорошковые материалы используются для производства деталей, подвергающихся повышенному трению в процессе эксплуатации (подшипников скольжения, направляющих втулок, вкладышей, щеток электродвигателей).

Поскольку порошковые подшипники имеют пористую структуру, их можно пропитать смазочными материалами. В дальнейшем смазка начнет выходить на поверхность подшипника и перейдет на соприкасающиеся детали. Подобные подшипники называют самосмазывающимися.

Они обладают следующими преимуществами:

- экономичностью (снижают расход смазки);

- износостойкостью;

- экономией на материалах (железо используется вместо дорогой бронзы и баббита).

Пористость изделий в процессе их изготовления можно усиливать путем добавления в металлические порошки графита, характеризующегося отличными смазывающими качествами. Подшипникам, в которых содержится высокий процент графита, смазка не требуется вовсе.

- Композитные материалы.

Высокотехнологичные машины и аппаратура комплектуются деталями и элементами, изготовленными из композитных материалов. Развитие высоких технологий повлекло за собой активное развитие металлопорошкового производства. В отличие от сплавов, композитные материалы могут состоять из различных компонентов, как металлических, так и неметаллических.

При помощи традиционных способов металлообработки, к примеру, плавления в металлургических печах, нельзя получить соединения вольфрама и меди. Производство компонентных материалов помогает решить эту проблему.

Для того чтобы изготовить композитные материалы, нужные компоненты просто смешивают друг с другом, затем придают им необходимую форму при помощи пресса, после чего спекают.

Среди композитных материалов можно также отметить ядерное топливо.

- Твердые сплавы.

Благодаря современным технологиям можно получать твердосплавные изделия за счет добавления в их состав карбидных включений. Не секрет, что чем выше содержание в металле углерода, тем более твердым он является.

Карбид повышает вязкость порошков, при этом не отражаясь на его прочностных характеристиках. Металлокерамические детали отличаются повышенной износостойкостью, поэтому именно из них изготавливают режущие инструменты, твердосплавные матрицы и пуансоны, при помощи которых выполняется листовая штамповка металлов.

- Контактные материалы.

Металлические ферромагнитные порошки используются также для создания электроконтактных материалов, т. е. электрических контактов, без которых невозможен выпуск электронных и радиотехнических деталей.

Возможно использование металлических порошков и в других сферах.

Благодаря устойчивости к воздействию высоких температур, порошки оптимальны для производства различных тормозных механизмов. Для повышения жаростойких качеств в металлокерамику добавляют хром, никель и вольфрам.

Для производства абсолютного большинства современных магнитных изделий используются порошки из металла. За счет инновационных технологий железо можно соединять с разного рода силикатами.

Изделия из металлических порошков применяются для создания фильтрующих устройств для газов и горючих веществ.

Прессование

Суть процесса прессования заключается в плотном соединении частичек металлического порошка друг с другом. Рабочее давление механического пресса при этом составляет от 1 до 6 тыс. кг на квадратный сантиметр.

Изделия, полученные прессованием, не имеют высоких прочностных характеристик. Поэтому им требуется термообработка, заключающаяся в спекании порошков. Частицы металла в процессе расплавления образуют между собой крепкие межатомные связи, делая деталь однородной по своей структуре.

Стоит отметить, что часто операции прессования и спекания объединены в одну – горячее прессование.

Причем нагрев в этом случае осуществляют токами высокой частоты.Производство деталей из порошков методом горячего прессования значительно сокращает время, затрачиваемое на их изготовление.

Этот фактор позволяет экономить энергетические ресурсы и снижает себестоимость производства изделий.

Технологии получения современных материалов

Что такое материал? Материал — это вещество (смесь веществ), которое используется для изготовления продукции, строительства или создания каких-либо материальных благ. В отличие от сырья под материалами обычно понимают продукты, прошедшие предварительную (промышленную) обработку.

Материалы могут быть основными и вспомогательными. Основными называют материалы, входящие в состав готовой продукции в виде её главной составляющей (например, мука при производстве хлебобулочных изделий). Вспомогательными называют материалы, которые применяются для придания продукту определённых свойств (соль, красители) либо способствуют нормальному протеканию производственного процесса.

Обработка металлов резанием

Производство порошков обработкой металлов резанием на практике используются очень редко. Порошки получают при станочной обработке ком-пактных металлов, подбирая такой режим резания, который обеспечивает обра-зование частиц, а не сливной стружки.

При этом образующиеся отходы в виде крупной стружки целесообразно использовать для дальнейшего измельчения в шаровых, вихревых и других аппаратах, а мелкую стружку и опилки с величиной частиц порошка около 1 мм можно использовать для изготовления изделий без дополнительного дробления. В некоторых случаях применение этого метода для получения порошка является почти единственным. Прежде всего, это относится к тем металлам, которые очень активны по отношению к кислороду, особенно в состоянии высокой дисперсности. Например, по этому способу получают магниевый порошок.