Неодимовые магниты отличаются невероятной силой притяжения. Чем больше магнит, тем выше его мощность. Именно это качество позволяет использовать их во многих отраслях. Однако, если такой магнит примагнитится к металлическому предмету, при отсутствии соответствующих навыков и знаний снять его будет проблематично. Итак, давайте разбираться, как снять неодимовый магнит с металла, и что для этого нужно?

Размагничивание труб перед сваркой

Сварка труб и стальных конструкций на постоянном токе нередко сопровождается эффектом “магнитного дутья”, причиной которого является остаточная намагниченность. При этом ухудшается стабильность процесса, происходит разбрызгивание металла, в сварном шве образуются дефекты типа пор, несплавлений, непроваров, шлаковых включений, а порой сварка становится просто невозможной из-за срыва дуги и залипания электрода. Главной причиной намагниченности трубопроводов является применение для диагностики их технического состояния магнитных дефектоскопов, после чего величина остаточного магнитного поля в разделке сварного стыка может достигать 100-150 мТл (1000 — 1500 Гс) и более. Дополнительными факторами, способствующими намагничиванию трубопроводов, являются магнитное поле Земли, упругие механические напряжения, технологическая намагниченность труб при их изготовлении и транспортировке. Поскольку намагниченность труб не позволяет получить хорошее качество шва, размагничивание их перед сваркой является необходимой технологической операцией. Достичь полного размагничивания практически невозможно, поэтому допускается сварка при незначительной остаточной намагниченности, не оказывающей ощутимого влияния на сварочный процесс. Например, стандартом СТО Газпром 2-2.2-136-2007 «Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть 1» установлено, что остаточная намагниченность торцов труб и соединительных деталей трубопровода должна быть не более 2 мТл (20 Гс). При намагниченности более 20 Гс должно выполняться размагничивание.

Размагничивающие устройства типа РУ

Ассоциацией «Харьковнефтемаш» совместно с ООО «НПП Спецмагнитпроект» с 1997 года производятся высокоэффективные и надежные устройства размагничивания трубопроводов собственной разработки типа РУ, которые успешно эксплуатируются при ремонтных и монтажных работах в полевых условиях предприятиями транспорта нефти и газа: «Приднепровские магистральные нефтепроводы», «Магистральные нефтепроводы «Дружба», «Прикарпаттрансгаз» (Украина), АО «КазТрансОйл», «КазТрансГаз» (Казахстан), ООО «Волготрансгаз» (Россия) и др. Оборудование сертифицировано, изготавливается по ТУ У31.2-30140615-001-2001. Устройства типа РУ предназначены для локального размагничивания перед сваркой как состыкованных труб диаметром 377-1420 мм, так и их свободных концов, и при необходимости может быть использовано для размагничивания других ферромагнитных изделий. Полученное размагниченное состояние устойчиво к механическим воздействиям и гарантированно сохраняется до момента сварки. В настоящее время серийно производятся две новые модели размагничивающих устройств: РУ-Э и РУ-С, отличающиеся типом входного напряжения: РУ-Э питается от источника постоянного тока (сварочного выпрямителя, агрегата, источника стабилизированного напряжения), а РУ-С — от источника переменного тока напряжением 380В, 50Гц (передвижной электростанции). В остальном их технические характеристики сходны.

Преимущества • простота и удобство в эксплуатации; • размагничивание производится перед сваркой, причем размагничены могут быть как состыкованные под сварку трубы, так и свободные концы; • малое время размагничивания (не более 20 минут с монтажом и демонтажем кабелей); • размагниченное состояние сохраняется длительное время, в случае необходимости повторной стыковки труб дополнительное размагничивание не требуется.

Состав • силовой блок (1) с выносным пультом управления (3); • электромагнитный компенсатор (2) – комплект из 5-6 кабельных секций с разъемами; • магнитометр (4); • для РУ-Э (по желанию заказчика) источник питания (5) — инверторный сварочный выпрямитель типа АВС-315М или источник постоянного тока ИСТ-1.

РУ-Э РУ-С

Описание Суть технологии размагничивания, реализуемой с помощью устройства типа РУ, заключается в том, что несколькими импульсами магнитного поля намагниченность трубы вблизи свариваемых кромок стабилизируется и приводится к такому значению, которое меньше величины, оказывающей вредное влияние на качество сварки. Импульсы формируются в силовом блоке (1) и передаются в электромагнитный компенсатор (2) — несколько кабельных секций, наматываемых на трубу в районе стыка или на торец трубы и соединяемых разъемами. Управление процессом размагничивания осуществляется оператором с выносного пульта (3). Магнитная индукция на свободных концах труб и в сварочном зазоре контролируется портативным магнитометром (4). После размагничивания кабели демонтируются, и производится сварка. Длительность собственно процесса размагничивания составляет не более 1÷2 мин, остальное время — на измерение магнитного поля, монтаж и демонтаж кабелей. Для расширения функциональных возможностей размагничивающего устройства имеется также режим постоянного размагничивания (компенсации магнитного поля трубы) в процессе сварки. По желанию заказчика размагничивающее устройство типа РУ-Э комплектуется инверторным сварочным выпрямителем АВС-315М (5) c дополнительным режимом «Размагничивание» или источником постоянного тока ИСТ-1.

Технические характеристики РУ

Технические характеристики аппарата сварочного АВС-315М

Технические характеристики источника постоянного тока ИСТ-1

Контакты

ООО «НПП «Спецмагнитпроект» 61118 г. Харьков, пр. Тракторостроителей, 108, к.200 Тел E-mail

Добродеев Павел Николаевич Тел. моб: +38

Выбор инструмента и настройка оборудования

Несмотря на все сложности, работа с трубами, находящимися под давлением, вполне осуществима. Главное – верно отрегулировать рабочие режимы и подобрать подходящие инструменты.

Например, лучшие электроды для сварки водопроводных труб выглядят следующим образом:

УОНИ 13/55. Универсальные элементы, позволяющие ремонтировать трубы, изготовленные из стали вне зависимости от степени легирования и содержания углерода.

Сформированный шов характеризуется оптимальным сочетанием прочности, пластичности и вязкости, выдерживает высокие эксплуатационные нагрузки без образования повторных свищей и разрушения. Новички могут испугаться того, что в процессе работы электрод прилипает к металлу, но избавиться от этого очень легко, нужно просто удлинить дугу.

За несколько минут работы можно выработать неплохой навык, почувствовать все тонкости и преимущества электрода.

МГМ-50К. Новая разработка, оптимизированная для работы с трубами, находящимися под давлением.

Основная особенность в том, что вокруг дуги формируется пузырь газа, оттесняющий пар или жидкости, что улучшает условия, в которых проводится сварка, облегчает задачу, позволяет достичь необходимого результата.

Электрод подходит для работы с трубами и из стали с высоким содержанием углерода, и с низколегированными сортами. Допускается работа на загрязненных поверхностях и металле, уже имеющем признаки коррозионных повреждений.

Посмотрите интересное видео, какие электроды лучше использовать для сварки труб:

Полезно придерживаться также следующих рекомендаций:

- Увеличение силы тока поможет достичь необходимой стабильности дуги, снизится вероятность прилипания электрода из-за того, что наплавляемый металл быстро остывает и прилипает к основанию.

- Электроды предварительно прокаливаются, а место работы прогревается газовой горелкой. Пламя испаряет просачивающуюся из трубы жидкость, повышается уровень сцепления наплавляемого металла с основой.

- При выборе напряжения стоит ориентироваться на собственные предпочтения.

Новичкам же стоит знать, что:

- переменный ток формирует более стабильную дугу, дает возможность работать даже под внушительным водяным слоем, но итоговое качество шва не слишком высоко;

- постоянный ток, в свою очередь, помогает добиться максимальной глубины проникновения наплавляемого металла и прочности шва, но вот непосредственно работа в среде повышенной влажности дается тяжелее.

Полезное видео для новичков, как варить трубу с водой, при ремонте теплотрасы:

Как размагнитить трубу для сварки?

Размагничивание труб источниками сварочного тока импульсным методом выполняется в следующей последовательности.

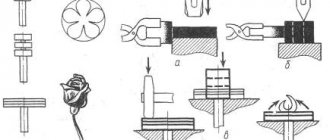

1- труба; 2 — сварочный кабель; 3 — сварочный источник питания постоянного тока; 4 — металлическая пластина; 5 — разъемный контакт Рисунок 11.13 — Схема монтажа оборудования для размагничивания труб импульсным методом

- провести намотку сварочного кабеля (от 18 до 20 витков) на расстоянии от 10 до 20 мм от торца трубы (рисунок 11.13), при этом торцы двух размагничиваемых труб должны находиться на расстоянии не менее 2500 мм;

- определить исходную величину и направление магнитного поля по периметру трубы в восьми контрольных точках;

- установить минимальный ток на источнике сварочного тока (в интервале от 30 до 70 А), замкнуть контакт на пластину;

- измерить величину магнитного поля по периметру трубы в восьми контрольных точках. Если величина магнитного поля не изменилась или увеличилась, необходимо изменить полярность тока на соленоиде;

- установить максимальный ток на источнике сварочного тока (в интервале от 240 до 300 А), замкнуть контакт на пластину, выдержать в течение 6-12 с, затем разомкнуть контакт и отключить источник питания;

- выполнить демонтаж размагничивающих обмоток (соленоида).

Размагничивание соединений перед сваркой источниками сварочного тока компенсационным методом выполняется в следующей последовательности:

- определить исходную величину и направление магнитного поля по периметру сварного соединения в восьми контрольных точках;

- провести намотку сварочного кабеля сечением 35; 50 мм 2 на оба конца труб (рисунок 11.14), при этом намотка должна быть в одном направлении, равномерной плотной и однорядной, количество витков, наматываемых на конец трубы с большей величиной магнитного поля, — от 7 до 11, трубы с меньшей величиной магнитного поля — от 3 до 5 витков;

- подключить сварочный кабель к источнику постоянного тока;

- включить сварочный источник и постепенно увеличивать величину тока с минимального значения, одновременно контролируя изменение величины магнитного поля;

- если величина магнитного поля в сварном соединении увеличивается, отключить источник питания и изменить полярность (поменять концы сварочного кабеля на источнике питания);

- если величина магнитного поля в соединении труб не превышает 20 Гс, приступить к сварке корневого слоя шва, по мере выполнения которого величину тока снижают, одновременно контролируя величину магнитного поля в зазоре труб;

- отключить источник питания и измерить величину магнитного поля по периметру соединения после сварки корневого слоя шва. Если величина магнитного поля не превышает 20 Гс, провести демонтаж сварочного кабеля, если величина магнитного поля превышает 20 Гс, провести размагничивание перед сваркой последующих слоев шва.

1- труба; 2 — сварочный кабель; 3 — сварочный источник питания постоянного тока Рисунок 11.14 — Схема монтажа оборудования для размагничивания соединений перед сваркой компенсационным методом

Размагничивание соединений перед сваркой источниками сварочного тока при знакопеременном магнитном поле компенсационным методом выполняется в следующей последовательности:

- определить исходную величину и направление магнитного поля по периметру сварного соединения в восьми контрольных точках;

- провести размагничивание компенсационным методом аналогично требованиям 11.3.3.2 отдельных участков периметра сварного соединения с наибольшей величиной и одним направлением магнитного поля с последующей сваркой корневого слоя шва на этих участках;

- изменить полярность тока на источнике питания и выполнить размагничивание участков периметра сварного соединения с другим направлением магнитного поля с последующей сваркой корневого слоя шва на этих участках;

- отключить источник питания и измерить величину магнитного поля по периметру соединения после сварки корневого слоя шва. Если величина магнитного поля не превышает 20 Гс, провести демонтаж сварочного кабеля, если величина магнитного поля превышает 20 Гс, провести размагничивание перед сваркой последующих слоев шва.

Когда может понадобиться сварка трубы с водой

К сожалению, даже при соблюдении всех вышеописанных правил, могут потребоваться сварочные работы на уже запущенном в эксплуатацию трубопроводе. Чаще всего это связано с ошибками, допущенными предыдущими сварщиками. Возможно, плохое зрение не позволило специалисту качественно заварить стык, и участок дал течь. Если через данный трубопровод подается вода на большой район, который и так уже долгое время был отключен, то повторное отключение может вызвать множество жалоб. Поэтому возникает необходимость выполнять сварку под давлением.

Заваривать трубу с жидкостью может потребоваться и в случае экстренной врезки, когда времени на слив системы нет, и все, что можно сделать — это отключить насосы, чтобы снизить давления в системе. Или площадь всех коммуникаций с водой настолько велика, что ждать ее опустошения придется слишком долго, или это слишком затратно (спустить 20 000 литров воды ради одного шва). Сварные соединения трубопроводов могут осложняться наличием жидкости в зоне выполнения работ из-за специального уклона, который предусмотрен для естественного самотека. В этом случае, даже спустив систему, вода будет продолжать стекать и мешать сварочным работам.

]]>

Размагничивание труб магистральных газопроводов

При сварке труб и других металлических изделий на постоянном токе нередко наблюдается так называемое «магнитное дутьё», вызванное остаточным магнитным полем труб. Такое явление отрицательно влияет на сварочный процесс, приводит к образованию ослабленных участков шва, разбрызгиванию горячего металла, образованию пор, пережогов, непровара и других дефектов. В некоторых случаях розжиг дуги вообще не возможен, ввиду прилипания электрода.

Дефекты сварных швов магистральных газопроводов и нефтепроводов, вызванные высокой намагниченностью, не проходят технологический контроль. Приходится заново проводить работы, что приводит к потере времени и сварочных материалов.

Намагниченность труб газопроводов появляется вследствие диагностики их состояния, при которой используют магнитные дефектоскопы. Эти приборы неразрушающего контроля используются для обнаружения участков с тонкими стенами, неровностей поверхности. Дополнительными факторами, способствующими намагничиванию, являются упругие механические напряжения при изготовлении и транспортировке магистральных труб в магнитное поле Земли. Высоковольтные линии, расположенные в непосредственной близи от магистральных трубопроводов, также могут стать причиной образования магнитного поля. Уровень остаточного магнитного поля на торцах труб может достигать 200 мТл.

Поскольку намагниченность труб не позволяет получить хорошее качество шва, размагничивание труб перед сваркой является необходимой технологической операцией. Поскольку полностью устранить магнитное поле не возможно, допускается проводить сварку при малых показателях намагниченности, не оказывающих негативного влияния на качество шва.

Стандартом СТО Газпром 2-2.2-136-2007 «Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть 1» установлен уровень остаточной намагниченности торцов труб и соединительных деталей трубопроводов – не более 2 мТл (20 Гс). При намагниченности более 2 мТл должно выполняться размагничивание. Намагниченность стыка труб для осуществления сварочных работ классифицируется на три уровня:

— слабая – менее 20 Гс;

— средняя – от 20 до 100 Гс;

— высокая – более 100 Гс.

Для размагничивания участка газопровода до допустимых пределов намагниченности, необходимо создать размагничивающее магнитное поле большего значения, чем величина остаточной намагниченности. Для обеспечения качественного сварного шва используют следующие методы размагничивания:

1) Импульсный метод размагничивания заключается в приложении одного или нескольких импульсов магнитного поля (в 1-3 раза превышающих первоначальный уровень намагниченности), направленных в противоположную сторону остаточному магнитному полю. В результате чего некоторая часть доменов ориентируется навстречу основному полю и общая намагниченность торца трубы уменьшается.

2) Циклическое перемагничивание. Трубы размагничивают приложенным знакопеременным полем с амплитудой, равномерно уменьшающейся от некоторого максимального значения до нуля. Толщина размагниченного слоя, вследствие особенностей проникновения переменного поля, зависит от магнитных свойств материала изделия и частоты размагничивания. Чем больше магнитная проницаемость и толщина детали, тем меньше должна быть частота поля. В зависимости от материала изделия, его размеров и формы применяют переменные поля различных частот: от 50 Гц до долей герца. Таким образом, вращение доменов, производимое периодическим воздействием, уменьшающегося по амплитуде переменного магнитного поля, приводит к их разупорядочиванию, и, соответственно, к размагничиванию изделия.

3) Компенсационный метод размагничивания – к трубе прикладывают постоянное магнитное поле (относительно небольшой величины), направленное навстречу вектору остаточной намагниченности. В результате, приложенное магнитное поле компенсирует остаточную намагниченность, и позволяет провести качественную сварку шва. Как правило, после проварки коренного шва приложенное магнитное поле отключают.

Проверку намагниченности следует производить электронными магнитометрами в четырех точках поперечного сечения торца трубы.

Особенности размагничивающей установки ЮВТЕК Stopmagnit Tube2:

— Гарантированное размагничивание при величине остаточной намагниченности до 200 мТл;

— Величина остаточного поля после размагничивания — не более 1 мТл;

— Время размагничивания одного стыка (с намоткой/смоткой катушек) — не более 15 мин;

— Работа в автоматическом, ручном режимах и режиме компенсации;

— Регулировка выходного тока;

— Изменение полярности и величины тока в автоматическом режиме;

— Регулировка длительности импульса тока;

— Регулировка декремента затухания размагничивающего тока;

Способ сварки намагниченных трубопроводов при ремонтно- восстановительных работах

Изобретение относится к области сварки, в частности к сварке намагниченных трубопроводов при ремонтно-восстановительных работах с предварительной демагнитизацией сварных стыков. До установки бездефектного участка осуществляют демагнитизацию торцевой зоны трубопровода. Магнитное поле концентрируют в локальной зоне до величины остаточного магнитного поля трубопровода. По его значению в материале торцевой зоны создают остаточное магнитное поле, противодействующее упомянутому магнитному полю трубопровода. После этого вводят бездефектный участок и осуществляют сварку. Это позволяет повысить качество сварных стыков намагниченных трубопроводов и сократить сроки ремонта за счёт исключения возникновения в материале эффекта “магнитного дутья”. 2 з.п. ф-лы, 6 ил.

Изобретение относится к области сварки электрической стыковой и может быть использовано при демагнитизации сварных стыков трубопроводов, в т.ч. и магистральных трубопроводов.

Для оценки технического состояния линейной части магистральных трубопроводов и выявления дефектных участков широко применяются внутритрубные магнитные дефектоскопы, в состав которых входят редкоземельные постоянные магниты с высокой удельной энергией магнитного поля, что приводит к образованию в теле трубы сильной остаточной намагниченности до 200 мТл и выше.

При проведении ремонтно-восстановительных сварочных работ, на выявленные в процессе контроля аварийно опасные участки, остаточное магнитное поле трубопровода, воздействуя на сварочную дугу, нарушает стабильность ее горения и формирование сварного шва. Указанный комплекс явлений получил название — эффект «магнитного дутья» [1, 2].

Известны два широко используемых способа размагничивания деталей перед сваркой путем:

1) нагревания деталей до температуры выше точки Кюри и последующего охлаждения;

2) применения переменного магнитного поля с плавно убывающей до нуля амплитудой.

Более качественное размагничивание достигается при первом способе. При охлаждении тела, предварительно нагретого до температуры выше точки Кюри, его доменная структура зарождается вблизи точки Кюри, и размер доменов соответствует значениям констант материала при этой температуре. Образовавшаяся доменная структура при остывании тела до комнатной температуры не претерпевает существенных изменений. Константы, определяющие доменные структуры при изменении температуры, изменяются очень сильно, поэтому образец будет размагничен, но будет находиться в неравновесном состоянии. Кроме того, при нагревании детали до температуры выше точки Кюри и последующем охлаждении меняются механические свойства материала детали, что в большинстве случаев недопустимо [3].

Поэтому способ размагничивания деталей нагреванием до точки Кюри применяют в практике крайне редко.

Второй способ заключается в размагничивании детали переменным полем с амплитудой, равномерно уменьшающейся от некоторого максимального значения до нуля. Толщина размагниченного слоя, вследствие особенностей проникновения переменного поля в токопроводящую среду (поверхностный эффект), зависит от магнитных свойств материала изделия и частоты размагничивающего поля. Чем больше магнитная проницаемость и толщина детали, тем меньше должна быть частота размагничивающего переменного магнитного поля. В зависимости от материала изделия, его размеров и формы применяют переменные поля различных частот: от долей герц (Гц) до 50 Гц. Начальная амплитуда размагничивающего поля должна быть равна амплитуде намагничивающего поля [3].

Таким образом, вращение доменов, производимое периодическим воздействием уменьшающегося по амплитуде переменного магнитного поля, приводит к их разупорядочиванию, и, соответственно, к размагничиванию детали. При размагничивании образцов переменным полем убывающей амплитуды размеры доменов в размагниченном состоянии зависят от частоты размагничивающего поля и от скорости его убывания.

Известные технологии размагничивания разрабатывались и применяются к телам конечных размеров и практически не применимы при размагничивании магистральных трубопроводов — тел условно бесконечной длины [4, 5], по причине постоянного воздействия на размагничиваемый участок магнитных полей прилегающих к нему участков трубопровода.

В качестве прототипа принят способ сварки намагниченных магистральных трубопроводов, включающий удаление дефектной зоны, установки на его место равного ему по величине бездефектного участка, демагнитизацию сварных стыков путем перемагничивания торцевой зоны стыка, обварку стыков [6].

Размагничивание осуществляют симметрично относительно зоны разделки сварного шва состыкованного трубопровода с установленным в шве бездефектным участком, который образует два сварных шва. Демагнитизация одного из швов приводит к перераспределению магнитного поля на другом. Вследствие этого одновременная сварка обоих швов качественно практически невозможной из-за нарушения баланса магнитных полей на одном из швов.

Квалифицированные сварщики могут обеспечивать высокое качество сварки в магнитном поле, величиной до 2 мТл и менее, однако, в полях 2…4 мТл дуга становится нестабильной, а в полях свыше 4 мТл — высоко нестабильной и часто полностью гасится [3]. Действие эффекта «магнитного дутья» в процессе сварочных работ приводит к увеличению сроков и стоимости ремонта, снижению качества сварного шва и дополнительным финансовым потерям из-за роста времени простоя трубопровода при ремонте. Все это требует от технологии сварки разработки технологии и средств размагничивания магистральных трубопроводов перед сваркой [4].

В основу изобретения поставлена задача повышения качества сварки стыков намагниченных магистральных трубопроводов.

Поставленная задача достигается тем, что в способе сварки намагниченных трубопроводов при ремонтно-восстановительных работах, включающем удаление дефектной зоны, установки на его место равного ему по величине бездефектного участка, демагнитизацию сварных стыков путем перемагничивания торцевой зоны стыка и обварку стыков, согласно изобретению перемагничивание материала торцевой зоны стыка осуществляют перед установкой бездефектного участка и сваркой до исключения в материале эффекта “магнитного дутья”, путем концентрации магнитного поля в локальной зоне торцевого среза трубопровода до величины, равной действительной величине остаточного магнитного поля трубопровода, и по его значению создают в материале торцевой зоны остаточное магнитное поле, противодействующее упомянутому магнитному полю трубопровода, после чего в стык вводят бездефектный участок.

В способе сварки перемагничивание материала торцевой зоны стыка осуществляют на длине торцевой зоны стыка в интервале (0,15-2,0) диаметра трубопровода.

В способе сварки в перемагниченной зоне остаточное магнитное поле рассеяния перераспределяют вдоль образующей цилиндрической поверхности трубопровода.

Для лучшего понимания изобретения его поясняют чертежами, где

фиг.1 — общая технологическая схема заявленного способа;

фиг.2 — распределение магнитного поля рассеивания на открытом торце трубопровода при отсутствии перемагниченной зоны;

фиг.3 — распределение магнитного поля рассеивания на открытом торце трубопровода при наличии перемагниченной зоны по заявленному способу;

фиг.4 — известная схема демагнитизации перед сваркой;

фиг.5 — известная технология ремонта трубопроводов с использованием ремонтной катушки;

фиг.6 — заявленная технология ремонта трубопроводов с использованием специального тестированного концентратора магнитного поля.

Способ сварки намагниченного трубопровода 1 заключается в том, что на открытом торце 2 зону 3, прилегающую к открытому торцу 2, перемагничивают таким образом, что остаточное магнитное поле зоны 3 противодействует остаточному магнитному полю трубопровода 1, в результате чего на открытом торце 2 намагниченного трубопровода 1 величина суммарного остаточного магнитного поля становится меньше допустимых пределов, необходимых для качественной сварки и исключения эффекта “магнитного дутья”, причем длина l, экспериментально выявленная, для зоны 3 должна быть не меньше (0,15-2,0) диаметра d трубопровода 1 (фиг.1). В зависимости от технологических условий местности и привязки трубопровода 1 длина зоны 3 может превышать (0,15-2,0) диаметра трубопровода 1, но это экономически нецелесообразно. В перемагниченной зоне 3 остаточное магнитное поле В рассеивания перераспределяют вдоль образующей цилиндрической поверхности трубопровода (фиг.3).

При отсутствии перемагниченной зоны 3 магнитное поле трубопровода 1 рассеивается на открытом его торце 2 (фиг.2), где В — силовые линии остаточного магнитного поля.

Создание перемагниченной зоны 3 трубопровода 1 позволяет перераспределить остаточное магнитное поле и рассеивает его не только на небольшом сечении открытого торца 2, но и на всей площади перемагниченной зоны 3. Это позволяет уменьшить намагниченность открытого торца 2 до величины, необходимой для проведения качественной сварки (фиг.3). В известных конструкциях [6] размагничивание зоны сварки осуществляется либо методом компенсации, либо методом импульсного перемагничивания в замкнутой магнитной системе трубопровода (фиг.4). При этом размагничивающие обмотки 4 размещают симметрично относительно зоны разделки сварного шва состыкованного трубопровода 1. В большинстве случаев ремонт трубопровода 1 производят путем вырезки (на чертеже условно не показан) дефектного участка трубопровода 1 и установки на его место равного ему по величине бездефектного участка 6, так называемой ремонтной катушки (фиг.3), которая эквивалентна замкнутому участку магнитoпровода.

В результате введения в стык 5 бездефектного участка 6 образуются два сварных шва 7 и 8. Воздействие любым из известных способов размагничивания на один из, например, сварной шов 7 неизбежно приводит к перераспределению магнитного поля на другом шве 8. Вследствие этого одновременная сварка швов 7 и 8 становится невозможной из-за нарушения баланса магнитных полей на одном из швов 7 или 8.

Предлагаемый способ (фиг.6), при котором перед установкой бездефектного участка 6 — ремонтной катушки, перемагничивание-демагнитизацию материала торцевой зоны 3 двух магнитно не связанных торцев 9 и 10 трубопровода 1 осуществляют перед сваркой до исключения в материале эффекта “магнитного дутья” путем концентрации магнитного поля в локальной зоне 12 или 13 среза торцев 9 и 10 трубопровода 1 до величины, равной действительной величине поля остаточной намагниченности трубопровода 1, и по его значению создают в материале торцевой зоны 3 торцев 9 и 10 остаточное магнитное поле, противодействующее остаточному магнитному полю трубопровода 1. Концентрацию магнитного поля в локальной зоне 12 или 13 среза торцов 9 и 10 трубопровода 1 осуществляют, например, концентратором 14 из ферромагнитного материала, в частности из стали 3, который сопрягают с зазором с торцом 9 или 10 трубопровода 1 в плоскости его наружной образующей. Величину зазора устанавливают экспериментально на порядок меньше площади сечения концентратора. Концентрацию магнитного поля осуществляют до величины, равной действительной величине поля остаточной намагниченности трубопровода 1, и по ее значению осуществляют демагнитизацию зоны со стороны свободных торцов 9 и 10 трубопровода 1. После чего между торцами 9 и 10 вводят бездефектный участок 6 и осуществляют сварку. Такая технология исключает в процессе демагнитизации и после нее перераспределение остаточного магнитного поля на магнитно не связанные между собой зоны 3 торцов 9 и 10. Это позволяет осуществлять сварку шва в зоне торцов 9 и 10 и торцов бездефектного участка 6 — ремонтной катушки, исключая возникновение эффекта «магнитного дутья» при сварке. Таким образом изобретение улучшает качество сварки и сокращает сроки ремонта трубопровода 1.

Пример. Представленная ниже технологическая схема проведения размагничивания ремонтируемых участков нефтепровода касается проведения процесса размагничивания трубопроводов диаметром 1400 мм включительно, в ходе проведения планового ремонта дефектных участков нефтепровода.

Для проведения процесса размагничивания использовали комплект средств размагничивания, в составе: разъемные размагничивающие обмотки, автоматизированный регулятор магнитного поля.

Способ сварки осуществляют по следующей технологии. После вырезки и удаления дефектного участка трубопровода 1, механической его обработки, подготовки зоны разделки сварного шва на трубопроводе и изготовления бездефектного участка — ремонтной катушки, осуществляют обработку трубопроводов, которая включает перемагничивание торцевой зоны стыка до исключения в материале эффекта “магнитного дутья” путем концентрации остаточного магнитного поля в локальной зоне торцевого среза трубопровода. Концентрацию магнитного поля осуществляют, например, концентратором из ферромагнитного материала, в частности из стали 3. Который сопрягают с магнитным зазором с торцом трубопровода в плоскости его наружной образующей. Величину зазора устанавливают на порядок меньше площади сечения концентратора. Концентрацию магнитного поля осуществляют до величины, равной действительно величине поля остаточной намагниченности трубопровода. После чего осуществляют перемагничивание материала торцевой зоны путем создания магнитного поля, противодействующего остаточному магнитному полю трубопровода.

Перемагничивание материала торцевой зоны стыка осуществляют на экспериментально выявленной длине торцевой зоны стыка в интервале, не менее (0,15-2,0) от диаметра трубопровода. За пределами этого интервала, в сторону минимума эффект перемагничивания, не исключается эффект “магнитного дутья”; в сторону верхнего значения интервала — перемагничивание экономически нецелесообразно.

В перемагниченной зоне поле рассеияния остаточного магнитного поля перераспределяют вдоль образующей цилиндрической поверхности трубопровода.

После перeмагничивания одного или обоих торцов трубопровода вводят между ними бездефектный участок — ремонтную катушку, устанавливают ее и фиксируют с помощью центраторов на трубопроводе, с необходимым зазором, и производят сварку корня сварного шва последовательно, сначала в одном стыке между концом трубопровода и ремонтной катушкой, а затем — в другом.

Перед сваркой с одной из сторон, а затем с другой стороны — на расстоянии ~100 мм от зазора, монтируют разъемные размагничивающие обмотки. Обмотки соединяют между собой последовательно и согласно (витки обеих обмоток должны быть намотаны в одном направлении — по часовой стрелке или против нее). После этого обмотки подключаются к автоматизированному регулятору магнитного поля.

Индикатор уровня остаточного магнитного поля, электрически соединенный с пультом дистанционного управления, помещают в зону торца трубопровода и включают автоматическое размагничивание. Через технологически заданное время процесс размагничивания завершают, о чем просигнализирует соответствующий индикатор и приступают к сварке. В случае необходимости производят дополнительный цикл уровня размагничивающего поля. Для чего размагничивающие обмотки смещают с заданным шагом вдоль образующей трубопровода.

После сварки прихваток на втором стыке и снятия с трубопровода центраторов, следует приступить к сварке корня шва, а затем и всего шва.

После сварки всего корня шва второго стыка, следует отключить и снять обмотки с трубопровода и произвести сварку стыков.

Проведенные испытания в условиях производства ремонтных работ на магистральных трубопроводах показали, что разработанная технология обеспечивает автоматизированное, быстрое, точное и качественное размагничивание зоны сварки, экономична и проста в управлении, и может быть рекомендована для промышленного применения, при проведении ремонтов трубопроводов, обладающих остаточной намагниченностью.

Источники информации

1. Blakeley P.J. Magnetic Arc Blow: Causes, Effects and Cures//Metal Construction, 1988, Feb.

2. Koster H. Demagnetization of Pipe Ends Before and During Welding//Praktiker, vol. 38, №12, 1986, Dec.

3. Проспект .

4. Волохов С.А. и др. Размагничивание труб перед сваркой на магистральных трубопроводах.// «Неразрушающий контроль и диагностика», тез. докл. 15 российской НТК, 1999. — т.1, с. 183.

5. Корольков П.М. Современные способы размагничивания при сварке трубопроводов// «Сварщик», №1, 2000, с. 2-4.

6. Проспект КРУ «Харьковнефтемаш», 1999, с. 1-2.

Формула изобретения

1. Способ сварки намагниченных трубопроводов при ремонтно-восстановительных работах, включающий удаление дефектной зоны трубопровода, установку на его место равного ему по величине бездефектного участка, демагнитизацию сварных стыков путем перемагничивания торцевой зоны стыка и обварку стыков, отличающийся тем, что перемагничивание материала торцевой зоны стыка осуществляют перед установкой бездефектного участка и сваркой до исключения в материале эффекта “магнитного дутья” путем концентрации магнитного поля в локальной зоне торцевого среза трубопровода до величины, равной действительной величине остаточного магнитного поля трубопровода, и по его значению создают в материале торцевой зоны остаточное магнитное поле, противодействующее упомянутому полю трубопровода, после чего в стык вводят бездефектный участок.

2. Способ по п.1, отличающийся тем, что перемагничивание материала торцевой зоны стыка осуществляют на длине торцевой зоны стыка, равной (0,15-2,0) от диаметра трубопровода.

3. Способ по п.1 или 2, отличающийся тем, что в перемагниченной зоне остаточное магнитное поле рассеяния перераспределяют вдоль образующей цилиндрической поверхности трубопровода.

РИСУНКИ

,

,

,

,

,

Размагничивание труб перед сваркой на WordPress.com

Сварка труб и стальных конструкций на постоянном токе нередко сопровождается эффектом “магнитного дутья”, причиной которого является остаточная намагниченность. При этом ухудшается стабильность процесса, происходит разбрызгивание металла, в сварном шве образуются дефекты типа пор, несплавлений, непроваров, шлаковых включений, а порой сварка становится просто невозможной из-за срыва дуги и залипания электрода. Главной причиной намагниченности трубопроводов является применение для диагностики их технического состояния магнитных дефектоскопов, после чего величина остаточного магнитного поля в разделке сварного стыка может достигать 100-150 мТл (1000 — 1500 Гс) и более. Дополнительными факторами, способствующими намагничиванию трубопроводов, являются магнитное поле Земли, упругие механические напряжения, технологическая намагниченность труб при их изготовлении и транспортировке.

Поскольку намагниченность труб не позволяет получить хорошее качество шва, размагничивание их перед сваркой является необходимой технологической операцией. Достичь полного размагничивания практически невозможно, поэтому допускается сварка при незначительной остаточной намагниченности, не оказывающей ощутимого влияния на сварочный процесс. Например, стандартом СТО Газпром 2-2.2-136-2007 «Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть 1» установлено, что остаточная намагниченность торцов труб и соединительных деталей трубопровода должна быть не более 2 мТл (20 Гс). При намагниченности более 20 Гс должно выполняться размагничивание.

11.3.3 Размагничивание источниками сварочного тока | Югорский учебный центр

Размагничивание труб источниками сварочного тока импульсным методом выполняется в следующей последовательности:

— провести намотку сварочного кабеля (от 18 до 20 витков) на расстоянии от 10 до 20 мм от торца трубы (рисунок 11.13), при этом торцы двух размагничиваемых труб должны находиться на расстоянии не менее 2500 мм;

— определить исходную величину и направление магнитного поля по периметру трубы в восьми контрольных точках;

— установить минимальный ток на источнике сварочного тока (в интервале от 30 до 70 А), замкнуть контакт на пластину;

— измерить величину магнитного поля по периметру трубы в восьми контрольных точках. Если величина магнитного поля не изменилась или увеличилась, необходимо изменить полярность тока на соленоиде;

— установить максимальный ток на источнике сварочного тока (в интервале от 240 до 300 А), замкнуть контакт на пластину, выдержать в течение 6-12 с, затем разомкнуть контакт и отключить источник питания;

— выполнить демонтаж размагничивающих обмоток (соленоида).

— труба; 2 — сварочный кабель; 3 — сварочный источник питания постоянного тока; 4 — металлическая пластина; 5 — разъемный контакт

Рисунок 11.13 — Схема монтажа оборудования для размагничивания труб импульсным методом

Размагничивание соединений перед сваркой источниками сварочного тока компенсационным методом выполняется в следующей последовательности:

— определить исходную величину и направление магнитного поля по периметру сварного соединения в восьми контрольных точках;

— провести намотку сварочного кабеля сечением 35; 50 мм 2 на оба конца труб (рисунок 11.14), при этом намотка должна быть в одном направлении, равномерной плотной и однорядной, количество витков, наматываемых на конец трубы с большей величиной магнитного поля, — от 7 до 11, трубы с меньшей величиной магнитного поля — от 3 до 5 витков;

Размагничивание источниками сварочного тока

Размагничивание труб источниками сварочного тока импульсным методом выполняется в следующей последовательности:

– провести намотку сварочного кабеля (от 18 до 20 витков) на расстоянии от 10 до 20 мм от торца трубы (рисунок 11.13), при этом торцы двух размагничиваемых труб должны находиться на расстоянии не менее 2500 мм;

– определить исходную величину и направление магнитного поля по периметру трубы в восьми контрольных точках;

– установить минимальный ток на источнике сварочного тока (в интервале от 30 до 70 А), замкнуть контакт на пластину;

– измерить величину магнитного поля по периметру трубы в восьми контрольных точках. Если величина магнитного поля не изменилась или увеличилась, необходимо изменить полярность тока на соленоиде;

– установить максимальный ток на источнике сварочного тока (в интервале от 240 до 300 А), замкнуть контакт на пластину, выдержать в течение 6-12 с, затем разомкнуть контакт и отключить источник питания;

1.7.8 Размагничивание труб и соединений перед сваркой.

Размагничивание постоянными магнитами

Участки газопроводов при проведении ремонтно-восстановительных работ (РВР) подлежат размагничиванию в случаях наличия остаточного магнетизма в металле труб после проведения диагностики газопроводов с применением внутритрубных передвижных магнитных дефектоскопов, применения магнитопорошковой дефектоскопии сварных соединений, а также нахождения участков газопровода вблизи линии электропередач и др.

Для снижения влияния магнитного дутья и улучшения стабильности горения дуги при сварке газопроводов с остаточной намагниченностью необходимо:

провести симметричное заземление труб;

обеспечить каждый пост сварки отдельным обратным кабелем с минимальным расстоянием между обратным кабелем и местом сварки;

располагать сварочные кабели параллельно свариваемым кромкам;

не допускать контакта электродержателя или оголенного сварочного провода с поверхностью газопровода;

проводить сварку в направлении крепления обратного кабеля, наклон электрода при сварке должен быть в сторону, противоположную отклонению сварочной дуги.

Намагниченность металла труб перед сваркой классифицируется на уровни:

слабый – менее 20 Гс;

средний – от 20 до 100 Гс;

высокий – более 100 Гс.

Для размагничивания участка газопровода до допустимых пределов намагниченности (не более 20 Гс), необходимо создать размагничивающее магнитное поле с большей величиной магнитного поля и противоположным направлением. Полное размагничивание из ферромагнитных сталей невозможно.

Размагничивание следует выполнять с применением методов

размагничивания:

а также другими методами, согласованными к применению с ОАО «Газпром».

Проверку величины магнитного поля следует производить электронными магнитометрами.

Размагничивание соединений перед сваркой постоянными магнитами необходимо выполнить в следующей последовательности:

определить исходную величину и направление магнитного поля по периметру сварного соединения в восьми контрольных точках;

выбрать постоянные магниты с учетом условия, что величина их магнитного поля должна быть больше величины остаточного магнитного поля сварного соединения. Допускается соединять магниты в пакеты (два и более) для увеличения величины магнитного поля и поверхности контакта с трубой с целью увеличения размагничивающего действия;

установить магниты на участок сварного соединения, подлежащий размагничиванию, при этом, сварное соединение должно располагаться между полюсами магнитов, а полюса магнитов должны быть противоположны полюсам намагниченных труб (рисунок 14);

проверить индикатором магнитного поля правильность установки магнитов — для изменения направления магнитного поля необходимо повернуть магниты на 180 градусов (или поменять местами полюса), для уменьшения величины магнитного поля необходимо переместить магниты по поверхности труб на некоторое расстояние от места размагничивания, для увеличения величины магнитного поля магниты следует приблизить к месту размагничивания;

Рисунок 14 – Схема размагничивания сварных соединений

после размагничивания участка сварного соединения следует измерить величину магнитного поля, если она не превышает 20 Гс — приступить к сварке корневого слоя шва на этом участке;

провести вышеуказанные операции по размагничиванию отдельных участков сварного соединения, перемещая постоянные магниты и корректируя, при необходимости, величину и направление магнитного поля.

Измерить величину магнитного поля по периметру соединения после сварки корневого слоя шва. Если величина магнитного поля не превышает 20 Гс, провести сварку последующих слоев шва, если величина магнитного поля превышает 20 Гс, провести размагничивание перед сваркой последующих слоев шва.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

Эффективные способы

Несмотря на то, что металлические предметы не обладают собственным электромагнитным полем, рассоединить их с мощными магнитами бывает крайне сложно. По советам специалистов можно использовать один из следующих способов.

Использование клина

Если вы не знаете, как снять неодимовый магнит с металла, используйте клин. Это может быть любой немагнитный инструмент, отличающийся высокой прочностью.

Использовать различные отвертки, гвозди, ножи и стамески из магнитного металла не рекомендуется. Это может сильно усложнить задачу!

Ваша задача – попытаться продеть импровизированный «клин» между основой и магнитом, а затем приподнять его. Это позволит снизить силу притяжения и вам будет легче справиться с поставленной задачей.

Применение демагнитизатора

Промышленные демагнитизаторы позволяют снизить силу электромагнитного поля и ослабить магнит. Они представляют собой катушки, работающей от сети. Время воздействия демагнитизатора зависит от мощности и размеров магнита. Обычно для достижения эффекта бывает достаточно нескольких минут.

Отделение магнита «на весу»

Если магнит приклеился к небольшому металлическому предмету, можно попытаться снять магнит на весу. Для этого положите предмет на стол или любую другую поверхность из немагнитного материала. Идеальным вариантом является дерево. При этом магнит должен «свисать» со стола.

Прочно зафиксируйте металлическую деталь, а свободной рукой тяните магнит вниз, как бы нажимая на него. Как только магнит начал поддаваться и сползать вниз, резко отведите его от предмета. Это позволит избежать повторного прилипания.

Сдвигание магнита

Если магнит прилип к большой и гладкой металлической поверхности, например, к двери. Не пытайтесь тянуть его на себя. Также в этой ситуации не подходит использование «клина», так как повышается риск поцарапать поверхность. Лучше всего понемногу сдвигать магнит к краю, и только потом пытаться снять его.

Также можно использовать специальные прокладки между магнитом или металлом. Это может быть кожа или плотная ткань. В дальнейшем они помогут облегчить процесс разделения.

Если вы не знаете, как снять неодимовый магнит, используйте один из перечисленных способов. Также в процессе работы соблюдайте технику безопасности. Помните о том, что высокая сила притяжения делает неодимовые магниты непредсказуемыми.

Размагничивание труб и листовой стали перед сваркой

Магнитное дутьё является нежелательным явлением при сварке стали. Остаточная намагниченность в стальных деталях может привести к нестабильности и отклонениям сварочной дуги. Этот эффект в некоторых случаях даже заставляет отказываться от применения сварки.

Заготовка намагничивается — сильное отклонение дуги

Благодаря применению устройства Degauss 600 можно размагнитить материалы и детали. Вскоре после простой установки компонентов на заготовку автоматически выполняется непрерывный процесс размагничивания.

Размагничивание сразу же сказывается на выполняемом сварочном процессе.

Заготовка была размагничена при помощи аппарата Degauss 600 — отсутствие отклонения дуги

Вы сразу увидите результат: сварочная дуга станет стабильной и не будет отклонятся, не будет ненужных мест зажигания, вы сможете достичь чистого пограничного схватывания без непроваров и идеальных результатов без брака и доработки.

Ваши преимущества

- Размагничивание компонентов, таких как трубы и листовая сталь

- Однокнопочное управление — автоматическое выполнение процесса размагничивания

- Стабильный сварочный процесс без отклонения дуги — идеальный результат без доработки

Размагничивание перед сваркой

Размагничивание во время сварки

Ваши преимущества — устройство для размагничивания Degauss 600

- Очень простое управление

- Все необходимые компоненты для размагничивания входят в комплект

- Быстрое подсоединение к трубе благодаря трем силовым кабелям

- Однокнопочное управление

- Автоматический процесс размагничивания

- Применение при температуре от -25 до +40 °C при допусках сетевого напряжения +/- 20 %

- Переносной и надежный

- Очень простое управление

Как размагнитить трубу для сварки?

При средней и высокой остаточной намагниченности труб, сварка стыков трубопроводов сопровождается появлением эффекта «магнитного дутья». Для нейтрализации эффекта «магнитного дутья» проводится размагничивание свариваемых концов труб.

Для размагничивания трубопроводов в трассовых условиях разработаны приборы, компенсирующие намагниченность трубопровода (ПКНТ).

Размагничивание приборами, компенсирующими намагниченность трубопровода производится компенсацией магнитного поля двух свариваемых труб одновременно. Размагничивание стыкуемых труб с применением приборов ПКНТ проводится в следующей последовательности: