В производстве корпусной мебели, не получится обойтись без станка для раскройки материала. Такие мебельные конструкции, как кухонная стенка, компьютерные столы и даже кровати, потребуют детали с высокой точностью в размерах. Не стоит заблуждаться в том, что можно начать производство мебели, используя лишь циркулярную пилу для раскроя. Придется прибегнуть к изготовлению форматно-раскроечного станка своими руками.

Дело в том, что циркулярная пила может производить раскрой с маленькой скоростью, при этом качество готовой детали, полностью зависит от мастера. Таким образом, производство мебели будет не только медленным, но и, возможно, убыточным, ведь велика возможность изготовления бракованных изделий.

Вертикальный форматно-раскроечный механизм для плитового материала, позволяет снять ответственность с мастера и делать точные линейные движения во время распила.

Заготовки для мебели, оказываются точными, а скорость их производства достигает 15 деталей в минуту.

Раскрой деталей в листе ЛДСП при помощи компьютерных онлайн и оффлайн программ

В интернете, в свободном доступе существует множество программ раскроя ДСП, которые предлагают сразу несколько вариантов раскроя.

Такие программы можно поискать на профильных мебельных форумах или просто забив в любой поисковик запрос: «Программа раскроя ДСП бесплатно».

Поиск выдаст три основных варианта:

1 Скачать программу раскроя на компьютер – самая распространенная и наиболее удобная для новичков программа раскроя ЛДСП — Cutting. Простой интерфейс, понятная раскладка и множество вариантов распиловки листа.

2 Создать раскрой ДСП онлайн – здесь уж вам не потребуется загружать свой ПК программами, которые возможно в дальнейшем и не пригодятся.

3 Раскрой и заказ распила ДСП онлайн на сайте мебельной компании – идеальный вариант, если производственный цех удобен для вас территориально.

Таким образом вы «убьете двух, а может и больше, зайцев» – выберете на сайте ЛДСП, которая в наличии в необходимом количестве, сделаете экономный раскрой, увидите стоимость и сразу же, сидя дома, закажете распил ДСП в мебельном цехе.

Еще раз повторю важные моменты.

Правила распиловки

Сначала нужно выбрать метод распиловки.

Обязательно провести следующую подготовку (раскрой):

- для защиты ламинированного покрытия плиты от повреждений во время работы необходимо приготовить малярную ленту или скотч;

- для разметки заготовок — линейку и карандаш;

- с торцов плиты отметить карандашом будущие точки распила;

- для того, чтобы не появлялись сколы, нужно наклеить на место распила малярную ленту или скотч;

- после наклеивания ленты точки предварительной разметки соединить карандашом;

- приготовить наждачную бумагу для окончательной обработки линий среза.

Следующее правило относится уже не к подготовке, а к действиям после распила, но является общим при любом методе: е сли на краях обнаружены неровности, то их нужно обработать напильником или рашпилем. Торцы, получившиеся в результате распила, покрыть шпоном с рисунком, похожим на рисунок ламинированного покрытия.

Чем нельзя распиливать

ЛДСП нельзя пилить с помощью углошлифовальной машины, которая также называется «болгаркой». При работе с этим инструментом велика вероятность травматизма, особенно при применении дисков большого диаметра. Также можно получить травму, когда с инструмента снимается защитный кожух.

Что бы сделать форматно раскроечный станок своими руками необходимо:

Первым делом закрепить болтами откидные упоры длиной 600 мм на нижних концах стоек сечением 40×90 мм. Внизу стоек сделайте 12-миллиметровые отверстия с шагом 200 мм для шкантов, фиксирующих переставные блоки-упоры. У верхних концов стоек и в трех настенных кронштейнах просверлите отверстия диаметром 38 мм для стальной трубы диаметром 1 дюйм. На концах трубы сделайте отверстия для шплинтов. Труба продевается в отверстия кронштейнов и стоек, а затем фиксируется шплинтами. Для работы расставьте стойки так, чтобы обеспечить поддержку внешних краев заготовки. Если нужно распилить поперек целый лист, поставьте его торцом на пол и прижмите струбцинами к стойкам выше линии раскроя, чтобы струбцины не были помехой для пилы. Для раскроя меньшего куска, а также когда нужно распилить целый лист вдоль, поставьте его на блоки-упоры, чтобы расположить на удобной высоте, и зафиксируйте струбцинами к стойкам.

Чтобы точно установить направляющую шину для циркулярной пилы, закрепите у одного края струбцину ниже линии разметки и положите на нее один конец направляющей, зафиксировав второй конец, переходите к первому и окончательно его выровняйте.

Для этой цели можно даже самому собрать промышленное оборудование — раскроечный станок.

Полезные советы

Чтобы эксплуатация проходила безопасно, в помещении, где он установлен, рекомендуется устроить хорошую вентиляцию вытяжного типа. В этом случае частички древесины не смогут накапливаться и воспламеняться от случайной искры, которая может возникнуть от рабочего мотора

Следует помнить, что скорость вращения пил достаточно высокая, поэтому при работе необходимо действовать осторожно

Прижимать листовой материал лучше всего специальной лапой, проворачивая эксцентрик, перемещаемый оператором вручную. Вместо шкалы для измерения можно воспользоваться готовой линейкой от старого оборудования либо рулетки. Упор фиксируется эксцентриком либо винтом с крупной резьбой. Для соблюдения техники безопасности все подвижные участки оборудования обязательно прикрываются съемной экранировкой из стали. Пильный узел должен быть расположен на безопасном расстоянии от того места, где находится оператор.

Эксплуатация

Этот же принцип мы использовали в данной конструкции. Пильный диск вплотную подходит к плите каретки

Зазор между фанерой каретки и диском минимальный — так мы избегаем больших сколов

Тыльная сторона листа точно будет с идеальным резом, а вот лицевая может сколоться. Задача простая — лист, который мы будем пилить, должен прижаться к листу каретки форматника. Мы будем пилить фанеру 4, 6 и 10 мм. Поэтому просвет между плоскостью наклонного «стола» форматника и самой кареткой мы выставили 20 мм, чтобы можно было одновременно пилить несколько листов (5 листов по 4мм, три листа по 6мм или 2 листа по 10 мм).

Поэтому когда нужно отпилить только один лист, то под него подкладываем обрезок нужной толщины.

Материал нужно прижать к листу каретки, чтобы не было сколов. Используем подкладки из обрезков

Также на наклонном столе я сделал разметку и упоры под стандартные для нас размеры фанеры.

Теперь процесс роспуска фанеры заметно ускорился, а рез оказался очень неплохим

Этапы изготовления

Рама

Сначала я собрал раму из брусков. По сути тут ничего сложного нет — конструкция простая как валенок. Первое время она использовалась как подставка для роспуска листов вручную с помощью все той же циркулярки. Также мы ждали когда придут комплектующие и найдется свободное время на сборку.

Раму необходимо обязательно прикрепить к полу и стене. Иначе потом можно замучиться с ее геометрией.

Механика

Вертикальный форматник удобен тем, что не нужно прилагать больших усилий, чтобы удержать саму пилу, так как каретка с пилой (которая двигается вверх-вниз) через трос уровновешена с противовесом.

Каретка с циркуляркой ездит по полнотелым полированным валам 20 мм

Трос идет через 2 ролика, установленные в коробке над всей конструкцией. Ролики я сделал сам из полипропиленового листа толщиной 20 мм. Ролики посажены на втулку из бронзы, которая вращается на полированных валах 8 мм. Ее плюс в том, что там нет подшипниковых шариков, поэтому ей не страшны опилки. Но если бы собирал сейчас, то купил бы готовый роликовый блок. Под нагрузкой ролик все-таки создает приличное сопротивление движению, поэтому приходится прилагать чуть больше усилие, чтобы перемещать каретку.

Трос через два самодельных полипропиленовых ролика идет к противовесу

Всю конструкцию с блоками пришлось хорошо прикрутить к стене, потому как на нее идет большая нагрузка (вес каретки с циркуляркой, усилие оператора станка и вес противовеса).

Противовес двигается по своим валам. Это небольшой фанерный короб, который у меня похож на почтовый ящик.

Противовес — ящик с грузом (обрезки из металла)

В качестве самих противовесов я использовал обрезки железок, которые лежали без дела. Это куски валов небольшой длины, которые в дело уже не пойдут. Я обмотал небольшие связки стрейчем и скотчем. Так проще подобрать подходящий вес, который нужен для противовеса.

Грузик — это набор связок из обрезков производства

На сами валы нагрузки никакой нет — валы по сути просто направляют движение моего противовеса. Поэтому я использовал достаточно тонкие валы 10 мм диаметром. На самом ящике для груза сделаны втулки из листового высокомолекулярного полипропилена (по коэффициенту трения скольжения достаточно близкий к капролону, из которого делают подшипники). Здесь также не стал использовать линейные подшипники с шариками, так как они легко забиваются пылью и потом сильно хрустят и плохо катаются.

Втулки из высокомолекулярного полипропилена с низкием коэффициентом трения. Это не подшипник — ломаться и засоряться нечему

Ведущие валы на 20 мм выставлены на подставках из фанеры. У меня были обрезки по 20 мм. Я их отфрезеровал на ЧПУ станке. Отверстия под валы не сквозные — это просто углубления, в которые вставлены валы.

Регулировка вправо-влево и вперед-назад помогает выставить валы вериткально под нужную толщину фанеры

Эти крепления валов в верхней и нижней части форматника прикреплены к брускам на болтах и гайках М10. Отверстия сделал не круглые, чтобы была возможность отрегулировать расстояние между поверхностью для листов и кареткой. В брусках я также сделал пропилы для регулировки (ручного фрезера у меня нет за ненадобностью, поэтому пришлось растачивать отверстия сверлом на сверлильном станке — получилось не очень красиво, но свою функцию они выполняют).

С помощью этих отверстий можно смещать верхнюю и нижнюю опору валов вправо или влево. Это помогает выставить рез строго вертикально. Как оказалось, это было правильным решением, так как первые пробные распилы были не под 90 градусов. Небольшая регулировка помогла добиться идеального пила.

Каретка с циркуляркой — это просто лист фанеры 10 мм. Валы скользят в самодельных втулках из того же высокомолекулярного полипропилена толщиной 20 мм.

Втулка из высокомолекулярного полипропилена. Шариковые подшипники не подойдут, иначе засорятся мгновенно

В подошве циркулярке сделано 4 отверстия, через которые циркулярка крепится к каретке винтами М5 с цилиндрами под шестигранник. Закручивание шестигранником позволяет закрутить винты намного сильнее, чем простой отверткой и не срывает резьбу. В каретке сделаны отверстия, в которые закручены бусолы (другое название «форматка»)— это мебельная гайка с внешней и внутренней резьбой. Внешней резьбой бусола закручивается в дерево, а внутренняя резьба позволяет в нее закрутить обычные винты или болты. Так мы можем быстро прикручивать и откручивать циркулярку, если она нам понадобилась как ручной инструмент (уже пригождалось не один раз).

Подошва циркулярной пилы крепится винтами к каретке

Гайка-бусола закручивается шестигранником в деревянную поверхность

В каретке загнаны гайки бусолы. Так циркулярку можно быстро снять в любой момент

Все затягивается шестигранником, поэтому держится крепко и не срывается резьба

В фанере каретки сделан пропил вплотную к диску. Это позволяет избежать сколов при пилении, если материал будет прижиматься к листу каретки снизу.

Электрика

Достаточно быстро стало понятно, что использовать штатную кнопку на циркулярке очень не удобно — нужно одновременно нажимать на две кнопки, чтобы пила включилась. Учитывая, что мы развернули пилу вверх ногами, то это стало очень не эргономично. Опять же, как только вы отпускаете одну из кнопок — пила останавливается.

Над кнопочным постом спрятано реле в трубе ПНД

Поэтому приняли решение подключить простой кнопочный пост. Это простая коробка с двумя кнопками Вкл и Выкл, который можно увидеть на большинстве видов стационарного (не ручного) оборудования. Удобство в том, что после включения двигатель не остановится до тех пор, пока не нажать кнопку Выкл. Да, элементарно просто, но на деле очень удобно — руки остаются свободными.

При подключении, правда, стало понятно, что одного только поста было не достаточно — его нужно подключать к магнитному выключателю, чтобы включенное положение фиксировалось и отключалось при нажатии на вторую кнопку. А магнитный выключатель стоит больше 1 тр. Задавила жаба платить столько просто за кнопку. Тем более, что магнитник важен на мощном оборудовании, а у нас тут всего 1 кВт. Нашли другое простое решение — подключить пост к реле за 200 руб. Схему подключения можно поискать в интернете.

Реле для фиксирования положения кнопок кнопочного поста Напряжение я вывел на розетку, так как не хотел откусывать от циркулярки вилку (как говорил — мне она иногда нужна как ручной инструмент). Реле и провода я спрятал в кусок канализационной трубы. Торцы залил термоклеем, чтобы туда не попадало много пыли.

Кнопку циркулярной пилы закрепил пластиковыми хомутами-стяжками

Чтобы не держать руками две кнопки запуска на циркулярки, их зафиксировали хомутами в нажатом состоянии

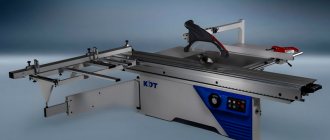

Разновидности станков

Все виды форматно-раскроечных станков – это профессиональное деревообрабатывающее оборудование, разнящееся между собой как производственной мощностью, так и конструктивными особенностями. Точность и высокое качество их работы обеспечивается сложной конструкцией узлов, профессиональная наладка и калибровка которых гарантирует высокую рентабельность.

Классификация по производственной мощности

Разные виды форматников отличаются между собой не только техническими характеристиками, но и производственной мощностью. По этому параметру станки могут относиться как к эконом, так и к бизнес-классу.

Малогабаритные форматно-раскроечные станки экономкласса имеют минимальный набор дополнительного оснащения и отличаются простой конструкцией. Их используют там, где продолжительность непрерывной работы не превышает 5 час/сутки.

Форматники бизнес-класса применяют в цехах, где продолжительность их суточной эксплуатации не превышает 10 часов. Станки этой категории, как правило, оборудованы подвижным столом и оснащены минимальным функциональным набором.

Практически все производители форматников выпускают и топ-модели, предназначенные для работы в условиях крупно-серийного или массового производства. Конструктивно они представляют собой крупногабаритные автоматические центры для пакетного раскроя, оснащенные системами ЧПУ с возможностью выполнения предварительно запрограммированных операций.

Конструктивная классификация

По компоновке форматно-раскроечные станки бывают:

- горизонтальными;

- вертикальными.

Предприятия производят горизонтально ориентированные станки двух типов:

- с подвижной пилой;

- с движущимся столом.

Станки с горизонтальной подвижной пилой предназначены для работы в условиях небольших производственных мастерских. Оснащаются они подвижной кареткой с дисковой пилой, а установленный горизонтально стол закреплен стационарно.

У форматников с движущимся столом пила установлена неподвижно на станине, а стол с закрепленной на нем заготовкой надвигается на пилу. Передвижение стола осуществляется по специальным каткам при помощи электропривода или вручную.

Габаритные размеры вертикальных ФРС значительно меньше горизонтальных. Обусловлено это тем, что обрабатываемые материалы располагаются вертикально. В свою очередь это дает возможность без труда осуществлять раскрой большеразмерных листовых и плитных материалов даже в стесненных условиях небольших производственных участков.

В таких станках заготовка закреплена неподвижно, а пильное устройство перемещается вручную или с помощью электромеханического привода.

Рекомендации от профессионалов

Теперь вы знаете, как из ручной циркулярной пилы сделать станок, поэтому рассмотрим советы мастеров:

- Перед тем, как использовать электрическую пилу на станке, проверьте диск пилы при помощи угольника, потому что некоторые недобросовестные производители ставят диск не ровно пол углом в 90 градусов, из-за чего спилы оказываются скошенными.

- Если при работе вы планируете применять стол для хранения на нем инструментов, то размеры столешница должны быть больше, чем 1 м 2 .

- Для создания станка используйте прочные и высококачественные материалы, потому что в противном случае он прослужит недолго.

- Стол можно дополнять, к примеру, мастера иногда умудряются присоединить к нему особый пылесос или расклинивающий нож с защитой для дисков, чтобы остатки от резки дерева и стружка не летели по всем сторонам.

- Заранее следует выбрать место для монтажа стола, а еще убедиться в том, чтобы пол, где будет стоять стол, был идеально ровным.

- Если есть навыки и желание, то можно сделать складывающуюся столешницу, но тут потребуется тратить больше сил, времени и материалов.

- Если стол вибрирует или качается при работе, то следует отрегулировать высоту ножек при помощи резины.

Так как циркулярная пила является электрическим устройством, то работать с ней стоит специалистам. Перенос выключателя в иное место тоже стоит доверять лишь специалистам.

Особенности конструкции

Для того чтобы сделать раскроечный станок своими руками следует разобраться с его конструктивными особенностями. Следует отметить, что стандартная конструкция представлена следующими узлами:

- Станина – элемент, служащий основанием для всей конструкции. Также станина предназначена для гашения части вибрации.

- Рабочего подвижного и неподвижного стола.

- Пильного узла, который состоит из 2-х пильных дисков, регулируемых фиксаторв.

Основные узлы оборудования

Подвижный стол имеет достаточно сложную конструкцию, которая состоит из тележки, опорной рамы, линейки, сепаратора, каретки. Практически все узлы изготавливаются из металла.

Пильный узел

Важным элементом конструкции можно назвать пильный узел. Самодельный вариант исполнения зачастую представлен сварной конструкцией, так как подобный метод соединения элементов позволяет эффективно бороться с вибрацией, возникающий при пилении. Главной проблемой рассматриваемого технологического процесса является образование на облицовке сколов, которые снижают качество получаемого материала. Именно поэтому пильный узел имеет два пильных диска, что и позволяет исключить вероятность появления проблемы.

Устройство пильного узла

К особенностям пильного агрегата можно отнести:

- Узел цельный, зачастую его отливают из чугуна.

- Некоторые модели могут иметь один электродвигатель, но зачастую устанавливают два – для каждой пилы.

- Ременная передача используется для того чтобы привести в движение подрезной диск. Отметим, что наличие ременной передачи – обязательное условие обеспечения длительной работы электродвигателя, так как подобный способ передачи усилия позволяет сгладить нагрузку, оказываемую на выходной вал электродвигателя.

- Диаметр пильных дисков может достигать 120 миллиметров. Изготавливают их из инструментальной стали, так как она более устойчива к истиранию.

- Электродвигатель через ременную передачу с различными шкивами должен обеспечивать до 8000 об/мин. Отметим, что чем выше показатель, тем более качественную поверхность можно получить. Однако повышение частоты приводит к уменьшению величины подачи и возникновению конструкционных проблем из-за оказания большой нагрузки на узел.

Важно отметить тот момент, что сделанный своими руками вертикальный форматно станок может иметь поворотный пильный узел. Сделать его достаточно сложно, необходим для проведения распила под углом

Основная пила

Разрабатывая форматно раскроечный станок дома своими руками чертежи следует учитывать, что вращение основной пилы должно быть с частотой 4-6 тысяч оборотов в минуту. При снижении показателя есть вероятность повреждения кромки. Если при создании конструкции использовать современный электродвигатель, то есть возможность регулировать чистоту вращения согласно особенностям обрабатываемого материала. Мощность электродвигателя должна варьировать в пределе от 3 до 5 кВт. С увеличением показателя мощности существенно повышается производительность, но также и расходы из-за потребления большего количества электричества. Провести регулировку можно также путем подбора шкивов ременной передачи, однако подобная перенастройка форматно-раскроечного станка требует определенного времени и расчетов.

В большей части моделей высота пропила и положение пилы регулируется путем передвижения всего пильного агрегата. При этом обеспечить подобную регулировку можно двумя основными методами:

- по вертикальным направляющим;

- за счет качения вокруг горизонтальной оси.

Также важным параметром можно назвать то, на какую высоты подымается пила относительно стола, так как этот показатель определяет максимальную толщину пропила.

Для перемещения заготовки во многих случаях используется роликовая тележка. Тележка движется по стальным направляющим, для чего в конструкцию включены сепаратор с шариками или роликами. Компенсаторы и регуляторы могут выглядеть различным образом, все зависит от достигаемой точности и качества при обработке.

Личный опыт

По мере развития проекта Пиропринтер, нашей команде приходится оптимизировать какие-то процессы. Нам давно требовалось сделать какой-то станок или приспособление для быстрого и аккуратного роспуска фанеры для последующей фрезеровки.

Не буду утомлять, сразу покажу результат, который мы получили:

Вот такой форматно-раскроечный станок мы сделали своими руками Поясню сразу — мы не мебельное производство, где форматник — это один из основных инструментов. И к нему идет требование обязательного наличия подрезного пильного диска для пиления без малейших сколов и высокой производительности. Раскрой фанеры (и другого листового материала) для нас — это вспомогательный производственный процесс, не требующий высокого качества реза.

Те, кто когда-либо сталкивался с раскроем листов фанеры (1,5*1,5м), знают, что распиливание сопровождается рядом сложностей:

- Лист громоздкий и требуется много места, если пилить его в горизонтальном положении;

- При раскрое поперек волокон появляется много сколов;

- Выдержать ровную линию от края до края, просто отпиливая по нарисованной линии не просто — рез немного плывет.

Исходные требования были простыми: нужен бюджетный вариант форматно-раскроечного станка, который можно собрать своими руками. Рез должен быть прямым и без сколов. При раскрое тратить минимум времени на выставление размеров. Форматник должен занимать минимум места.

Как правильно установить пилу

Последующий шаг — верная установка пилы на верхней поверхности пильного стола. Для этого исполнитель работ должен выполнить такие деяния:

Работа по изготовлению станка просит большой сосредоточенности и концентрации внимания. Мельчайшая ошибка может привести к тому, что придется начинать все поновой.

После закрепления конструкции на столе необходимо установить блок для включения и выключения мотора дисковой пилы. В корпусе вырезается отверстие, выключатель крепится болтами и универсальным клеем. От блочка должно идти два отдельных кабеля. Один — к инструменту, 2-ой — к наиблежайшей электрической розетке.

При самостоятельной сборке подобного агрегата стоит учесть производительность мотора, также наивысшую мощность электродвигателя. В этом случае спецы рекомендуют приостановить собственный выбор на движке, мощность которого не превосходит 1000–1200 Вт, в неприятном случае эксплуатация может быть опасной. Ну и более мощная пила предполагает более тяжкий и устойчивый стол.

Стружкоудаление

После первых запусков вскрылась еще одна неприятная особенность — когда начинаешь резать лист сверху, то вся стружка красивым фонтаном летит ровно на голову оператору. Поэтому быстро стали решать вопрос с удалением стружки, пока оператору приходилось ходить в технической кофте с капюшоном и очках.

К тому моменту у нас назрело приобретение стружкоотсоса, чтобы вытягивать пыль от 2х фрезерных чпу, циркулярного станка, места шкурения шлифмашинкой и от будущего форматника. Раз приборов много, то взяли стружкоотсос Jet 2300 2.2 кВт с 2мя мешками за 35 тр (подобный на 1 мешок стоит 25 тр).

Стружкоотсос, без которого голова работника постоянно была в опилках от пиления

В принципе, если бы у меня был только один форматник, то я бы приделал к нему пылесос с длинным шлангом. В этом варианте резоннее подобрать циркулярку с патрубком для шланга пылесоса. А пылесос лучше взять с большим мешком и со встроенной розеткой для ручного инструмента (форматник подключить через него). Тогда при включении форматника пылесос включится автоматически и также выключится после выключения пилы (я пользуюсь пылесосом Керхер с тканевыми мешками, но предпочел бы мешок по больше). Но в моем случае выбор в пользу стружкоотсоса был очевиден — к каждому станку пылесос не поставишь (по деньгам выйдет то же, но будет очень шумно и большая нагрузка на сеть). Из канализационных труб собрал воздуховоды под потолком, проклеил внутри алюминиевым скотчем для снятия статики и развел ко всем станкам.

Это не канализация под потолком))), а воздуховоды для отвода стружки до стружкоотсоса

Чтобы не бегать каждый раз до стружкоотсоса, чтобы включить его, кнопку включения вынесли и подвесили под потолком в середине комнате.

Чтобы подключить его к форматнику, я смастерил все из той же фанеры и поворота от воздуховода (купил в строительном магазине) небольшой кожух, который одевается поверх циркулярки. Одевается он туго, поэтому крепления не потребовались. В любой момент можно легко снять, чтобы сменить диск. Признаю, смотрится колхозно, но мне уже было не до красоты — нужно было решить вопрос как можно быстрее, и было не до красоты. Как обычно, все временное становится постоянным. Может, как нибудь переделаю.

Насадку сделал колхозно на скорую руку, но нужно было быстро решить этот вопрос

Насадка упруго одевается, поэтому не понадобилось придумывать никаких креплений

Кстати, по поводу смены диска — моя циркулярка имеет погружную конструкцию, то есть диск можно вытащить полностью, не снимая циркулярку со станка. Это опять же упрощает эксплуатацию.

Особенности мебельных присадочных станков, их виды и использование

Если вы уже занимаетесь или только хотите заняться производством мебели, то вам наверняка пригодится сверлильно-присадочный станок. Он поможет точно просверлить нужные отверстия, с помощью которых будут соединяться элементы.

Если присадочный станок для мебели, изготавливает детали по предварительно составленным чертежам, то вы получите лучший результат, для работы потребуется меньше времени и сил, а изготовленная мебель будет надежной и красивой. Такой станок, конечно, стоит дорого.

Это высокотехнологичный агрегат, для одной табуретки или стола он не нужен, а вот для небольшого производства крайне необходим.

Сфера использования

Нужны присадки своими руками, чтобы сверлить аккуратные и точные отверстия в определенных точках. В них не будет вырванных волокон дерева или каких либо сколов. Качественные образцы оборудования позволяют производить этот процесс максимально быстро и практически полностью устранить возможность получения некачественных заготовок. При проектировании мебели любые ее части рассчитывают так чтобы они находились на заранее предназначенном для них месте, любые отклонения, затрудняют сборку готового изделия, а иногда делают это невозможным.

Работа присадочного станка происходит по агрегатному принципу. Это значит, что одновременно работает несколько аналогичных устройств, закрепленных на головке.

Допустимая погрешность для этого оборудования составляет 0,4 мм на 64 см.

Разновидности моделей

На присадочном станке свои функции сразу выполняют несколько похожих инструментов – сверлильных агрегатов, зенковок, которые крепят в головке с несколькими шпинделями.

По назначению, это оборудование подразделяется на:

- Универсальные мебельные станки;

- Специализированное оборудование;

- Специальные механизмы.

Универсальное оборудование – предназначено для полной подготовки отверстий, начиная от сверления до полной обработки другими приспособлениями. Их нередко применяют при серийном изготовлении мебели, они способны выполнять много функций. Модели небольшого размера с низким потреблением энергии подойдут новичкам-любителям.

Специализированные устройство – предназначены для конвейерной обработки необходимых деталей. Одновременно они способны обрабатывать определенное число отверстий. Можно настраивать под разные операции. К этой категории относится, большинство присадочного оборудования. Специальные механизмы – предназначены только для обработки заготовок определенной конфигурации.

Какие недостатки обнаружились и что я бы переделал

- Диаметр валов 20 мм. Профессиональные форматники используют валы по 40 мм, поэтому их сложно изогнуть при раскрое. Почему не взяли 40 мм? Если честно, задушила жаба — один вал 2 метра диаметром 40 мм стоит почти 10 тыс руб. А их нужно 2 (напомню, весь форматник вышел в 10-11 тыс руб вместе с циркуляркой). Если решите собрать на мебельной штанге (для плечиков) — сразу не советую — у нас полнотелые 20 мм валы немного изгибаются, а штанги просто погнет.

- Деревянный каркас. Дерево имеет свойство «гулять» и рассыхаться. Поэтому какие-то бруски может немного погнуть от изменения влажности. Алюминиевая рама из станочного профиля обошлась бы в 30-40 тыс руб. Из простых квадратных труб из алюминия примерно вдвое дешевле, но у них жесткость на изгиб ниже, чем у станочного профиля. По идее, можно ключевые места укрепить металлическими уголками (речь про погонажные изделия, а не угловые крепления деталей под углом 90 град). Но опять же рама прикреплена к полу и стене, а проблема изгибания решается периодической регулировкой положения валов.

- Фанеру все же предпочтительно взять ламинированную, а не простую ФК. Так листы будут ездить веселее. Почему мы не использовали ламинированную? Потому что на нашем складе была только ФК, а отдельно заказывать лист ламинированной желания и времени не было. Возможно, исправим в будущей модификации.

- Втулки из полипропилена для скольжения подвижной каретки иногда немного подклинивают и они посвистывают. Сейчас я бы сделал чуть иначе, но показываю именно так, как это было у меня в процессе изготовления

- Вместо валов с противовесом лучше все же поискать трос с «рулеткой с обратной тягой» (прошу прощения — точное название не искал этого узла). Должно выйти не дороже моего варианта, но собрать будет такую конструкцию будет проще. Плюс, пропадет лишнее сопротивление в роликах, которые я использовал над станком.

P.S. Если вы впервые на нашем сайте и интересуетесь столяркой, то посмотрите какие классные вещи делает наш станок ЧПУ выжигатель Пиропринтер (это не краска — это ВЫЖИГАНИЕ):

Вот так выглядит процесс выжигания:О самом станке ПИРОПРИНТЕР можно почитат тут

Последовательность работ

Сначала готовится крепкая станина из металла, способная послужить основой станка. С этой целью лучше всего воспользоваться швеллером. Заготовки выбираются с тем расчетом, чтобы получился агрегат длиной 6.5 – 6.7 м, шириной 2.5 м, высотой от восьмидесяти до ста десяти сантиметров.

Конструируются главная направляющая раскроечного оборудования и напольная направляющая, крепятся на станине. Для них лучше всего воспользоваться трубами, размеры которых составят 6 см в диаметре, 6.5 м по длине, толщина стенки – 5 мм. Подвижную часть рабочего стола следует сделать подвижной по направляющим. Во время рабочего процесса с его помощью будет выполняться подача листового материала. Этот участок можно перемещать вручную либо установить дополнительный мотор с чпу. Линии реза по длине следует предусмотреть от трех метров. Данный параметр можно будет нарастить либо сократить, для чего просто меняется размер направляющих.

Читать также: Насадка на шуруповерт для саморезов в гипсокартон

На станину навешивается пара пил – для основного реза и подрезки. Их монтируют на пильный блок, чтобы вращение происходило во встречном направлении от движения пары асинхронных моторов. Рекомендуется предусмотреть возможность наклонять блок на сорок пять градусов, для чего следует использовать поворотное устройство на распиловочном блоке.

Выбирать электродвигатели следует внимательно, ведь они будут предназначаться для вращения пил. Мощность их должна быть не ниже 2.9 кВт. Мотор должен вращать главную пилу со скоростным режимом не менее 5 000 оборотов за минуту, а подрезной – выдавать на три тысячи оборотов больше.

Лучше всего при создании оборудования воспользоваться пильными дисками, диаметр которых равен двадцати пяти сантиметрам, что даст возможность раскраивать не только ламинированное ДСП и обрезать листы, но и использовать станок для сип-панелей.

Числовое программное управление

Перед обработкой в программу загружается 3D макет будущей мебели. Модели с ЧПУ, оснащенные функцией лазерного луча, способны показывать маршрут фрезы агрегата. В отличие от оператора наличие системы ЧПУ дает возможность ускорить производство и повысить качество:

- благодаря программе необходимость в настройке станка для изготовления каждой детали отпадает;

- утилиты обеспечивают экономию используемого материала;

- оптимизация движения рабочего инструмента сокращает время, необходимое для выполнения задачи.

Макет изделия представлен в виде файла. Файлы загружаются в память прибора. В зависимости от содержимого файла осуществляется настройка устройства. От человека требуется загрузить файлы и запустить агрегат, после чего начнется изготовление комплектующих.

Лучшие форматно-раскроечные станки

Filato FL-3200B

Страна производитель – Италия. Модель предназначена для продольного, поперечного и углового раскроя. Она одинаково хорошо раскраивает листовые заготовки различной плотности текстуры. Металлическая рама станка сварена из прямоугольных труб. Она обладает повышенной прочностью, устойчива к деформации.

Для гашения вибрации оборудования во время его работы корпус Filato FL-3200B усилен стальными листами, имеющими толщину 3-4 мм. Из стали выполнены и направляющие цилиндрического типа. По ним движется алюминиевая каретка. Кнопки управления станком расположены в электронном блоке, расположенном в удобном для доступа месте.

Характеристики:

- габаритные размеры – 3300х3100х900 мм;

- вес – 1050 кг;

максимальная высота пропила – 110 мм.

Достоинства:

- наличие электронного дисплея и кнопки аварийной остановки работы станка;

- надёжность;

- долговечность;

- простота обслуживания и эксплуатации.

Недостатки:

- высокая стоимость;

- сложности в настройке работы каретки.

Bosch GTS 10 XC

Страна производитель – Китай. Модель оснащена функцией торможения, имеет ограничитель пускового тока и блокировку от перегрузок. Предназначена для небольших мебельных производств. Рабочий стол имеет выдвижные элементы, позволяющие раскраивать крупногабаритные листы различного по плотности материала.

Конструкция имеет хорошо продуманную систему подачи плит, что обеспечивает точность и лёгкость раскроя материала. Надёжность фиксации листов обеспечивается параллельным упором. Максимальный угол наклона – 47 градусов. На станке можно получить чистый и ровный продольный и поперечный разрезы. На станке можно распиливать пластмассовые и алюминиевые профили.

Характеристики:

- габаритные размеры – 635х343х768 мм;

- максимальная глубина распила – 79 мм;

вес – 35 кг.

Достоинства:

- плавный пуск;

- прочность конструкции;

- надёжность в работе;

- ёмкий угловой упор;

- наличие пылесборника и адаптера для подключения пылесоса;

- простота настроек и обслуживания.

Недостатки:

- возможность появления люфтов;

- высокая стоимость.

Holzmann TS 315VF-2000

Страна производитель – Австрия. Модель считается лучшим профессиональным станком своего класса. Предназначено для продольного и поперечного распила плит. Конструкция станка позволяет вырезать из листов сложные конфигурации. Отличается быстрым, точным и аккуратным распилом материала.

Станок предназначен для оснащения мебельных и столярных цехов. Может распиливать ДСП, МДФ, ДВП, фанеру, акрил, композитные и другие материалы. Алюминиевая каретка обладает высокой точностью настройки. Из такого же материала выполнены упоры и разметочные линейки. Рабочий стол выполнен из виброгасящего чугуна. Корпус имеет сварную конструкцию.

Характеристики:

- габаритные размеры – 910х741х104 мм;

- максимальная глубина распила – 100 мм;

вес – 263 кг.

Достоинства:

- повышенная безопасность;

- эффективная очистка рабочей зоны от пыли и стружки;

- точная регулировка;

- качественный распил.

Недостатки:

- высокая стоимость;

- может распиливать только плиты небольших размеров.

ZENITECH FR 1800

Страна разработчик – Швейцария, производитель – Китай. Модель предназначена для продольного, поперечного и углового распила. Станок является профессиональным оборудованием. Оснащён мощным трёхфазным двигателем. Обеспечивает высокую точность распила. Может распиливать древесно-стружечные материалы различной плотности, а также пластик и композитные материалы.

Рабочий стол имеет раздвижную конструкцию, выполненную из чугуна. Из такого же материала изготовлена станина. Несмотря на мощный двигатель, станок малошумный в работе. Каретка имеет алюминиевое исполнение. От перегрева оборудования во время работы обеспечивается системой воздушного охлаждения.

Характеристики:

- габаритные размеры – 936х756х1040 мм;

- максимальная глубина распила – 100 мм;

вес – 300 кг.

Достоинства:

- высокая мощность;

- точность раскроя;

- качественный распил.

Недостатки:

- высокая стоимость;

- можно делать распил только одной плиты.

Варианты использования механизма для распила

Существует 3 варианта, благодаря которым вертикальный форматно-раскроечный аппарат осуществляет распил материалов:

- подача пилы на материал – пилы располагаются под столом;

- подача пилы на материал – пилы располагаются над столом;

- подача материала на пилу – пилы располагаются под столом.

В случае подачи пилы на материал, которая располагается над столом, двигатель и режущие диски закрепляются на каретке. Каретка устанавливается на полозья, размещенные на нужной высоте, которые позволяют удерживаться и перемещаться всей конструкции для распила, по плоскости стола. Полозья или направляющие, могут быть выполнены из швеллера или мощных труб.

Расположение пилы под столом, которая подается на материал, также предполагает наличие направляющих и передвигающейся по ним каретки. Отличие такого расположения заключается в том, что система пылесборника оказывается скрытой под столом и не мешает перемещению габаритных предметов.