Одним из методов усовершенствования технологических процессов на машиностроительных заводах является применение высокопроизводительного станочного оборудования. Высокопроизводительными станками комплектуются целые автоматические линии. Создание подобных линий становится приоритетом в развитии обрабатывающей промышленности. Среди крупных предприятий начали зарождаться тенденции развития многооперационных и агрегатных станков. Для внедрения новых технологий многие конструкторские учреждения работают над созданием новых моделей агрегатных станков. Особое широкое применение получили агрегатные станки с ЧПУ (числовым программным управлением).

Общие сведения об агрегатных станках

Агрегатными называются станки, которые компонуются из нормализованных и частично специальных узлов и деталей путем объединения их в единый агрегат (станок, рабочий комплекс) с общей системой управления и контроля. Агрегатные станки (АС) применяют в крупносерийном и массовом производстве. Все более широко применяются агрегатные станки с ЧПУ, используемые в серийном производстве. На агрегатных станках осуществляют многоинструментную и многопозиционную обработку деталей В начале развития агрегатных станков на них выполнялся только один какой-либо вид обработки (главным образом сверление и резьбонарезание) В настоящее время на агрегатных станках выполняются практически все технологические операции.

Агрегатные станки могут быть специальными и специализированными. Если первые могут обрабатывать одну или несколько деталей, но одновременно, то специализированные спроектированы для последовательной обработки нескольких деталей, требующей незначительной переналадки станка АС обычно выпускаются полуавтоматическими, а в составе автоматических линий — автоматическими.

Современные агрегатные станки с полуавтоматическим циклом работы начали применять в первой четверти ХХ в. в Германии для производства швейных машин, а позднее в США в автомобильной промышленности. В начале 1930-х гг. под руководством будущего академика В. И. Дикушина было начато проектирование и изготовление в СССР агрегатных станков. В 1934 г. был выпущен первый советский агрегатно-сверлильный станок для сверления отверстий в картере заднего моста грузового автомобиля.

Рис. 1. Так выглядели первые советские агрегатные станки

С 1937 г. агрегатные станки начали широко применять в автомобильной и тракторной промышленности (рис. 1). В 1940 г. в СССР было выпущено 25 агрегатных станков. За эту большую заслугу перед страной в марте 1941 г. инженер-новатор и ученый, один из инициаторов внедрения агрегатных станков В. И. Дикушин одним из первых в стране был удостоен высокой награды — Сталинской премии.

Особенности конструирования

Особенность конструирования состоит в требовании по повышению надёжности работы унифицированных узлов и созданию условий для быстрой перекомпоновки станка на обработку другой детали. Для обеспечения вышеуказанных требований разработали общесоюзные нормали на присоединительные размеры основных узлов. Ведутся работы по созданию быстро переналаживаемых агрегатных станков с применением циклового и числового программного управления для рационального использования в серийном производстве при групповой обработке деталей [1] .

Наибольшее распространение Агрегатные станки получили при механической обработке, когда деталь остаётся неподвижной, а движение сообщается режущему инструменту. На агрегатном станке можно вести механическую обработку инструментами с нескольких сторон, поэтому допускается значительное выделение операций.

Принцип агрегатирования станков

Принцип агрегатирования основан на том, что вместо разработки всех узлов при проектировании нового станка используют ранее разработанные узлы, компонуя из них новый станок Для этого предварительно разрабатываются несколько однотипных узлов (агрегатов) разных размера и мощности (называются нормализованными или унифицированными), позволяющих спроектировать станок, довольно хорошо соответствующий технологическому процессу обработки детали. Кроме того, стараются эти агрегаты делать самодействующими, снабжая каждый своим двигателем. Агрегатные специальные станки имеют существенные преимущества перед другими станками:

- возможность создания оборудования по наивыгоднейшему технологическому процессу Когда намечается применение агрегатных станков, сначала разрабатывают процесс обработки детали, а потом для выполнения этого процесса компонуют станки из готовых узлов;

- многоинструментная обработка, которая резко повышает производительность работы;

- возможность выполнения самых разных операций на одном станке;

- позволяют постоянно совершенствовать само оборудование, так как надо модернизировать не весь станок, а лишь тот узел, который устарел;

- создаются благоприятные условия для узлового ремонта станков;

- повышается надежность работы оборудования, созданного из проверенных нормализованных узлов;

- специальные станки собираются из серийных узлов, что их удешевляет

Наряду с плюсами, у агрегатных станков есть и минусы, которые в последние годы сильно сократили спрос на эти станки даже для массового производства:

- для новой детали, даже незначительно отличающейся от прежней по обрабатываемым поверхностям, надо делать новый специальный станок;

- станки стоят довольно дорого и имеют узкую область применения — массовое производство.

Для устранения этих противоречий надо, чтобы специальное станочное оборудование соответствовало трем главным условиям:

- позволяло делать переналадку для обработки разных деталей при достаточно высокой производительности (это самое главное, потому что стоимость основных средств составляет значительную долю в себестоимости продукции);

- имело короткие сроки проектирования и изготовления;

- имело невысокую стоимость и быструю окупаемость.

В целом агрегатные станки в определенных условиях производства этим условиям отвечают.

Унифицированные узлы агрегатных станков

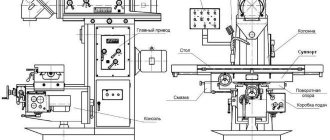

Унифицированными или нормализованными узлами агрегатных станков называются узлы, конструкции которых разрабатываются до того, как будет проектироваться конкретный станок. Эти узлы могут применяться в станках разных конструкций. К ним относятся (рис. 2) станина 7, поворотный делительный стол 6, на котором устанавливаются приспособления и обрабатываемые детали, силовые бабки 3. Для установки на станке силовых головок служат боковые станины 5, стойки 4, проставочные плиты. При многошпиндельной обработке отверстий или при фрезеровании плоскостей к силовым головкам крепят сверлильные и фрезерные насадки. Управление станком сосредоточено на пульте, а вся электроаппаратура размещается в шкафу. Из нормализованных сборочных единиц конструируют специальные узлы, компонуя их так, как того требует конструкция обрабатываемой детали. Типаж унифицированных узлов включает несколько сотен наименований более 2500 исполнений и типоразмеров и составляет 75. . .80 % узлов станка.

Рис. 2. Составные элементы aгpeгатного станка: 1 — станина боковая; 2 — многошпиндельная коробка; 3 — силовая бабка; 4 — стойка; 5 — станина-подставка; 6 — стол поворотный делительный; 7 — станина центральная; 8 — одношпиндельная расточная бабка; 9 — силовой стол

Модульные специальные металлорежущие станки

Специальные станки предназначены для эффективного выполнения индивидуальных технических заданий (рис. 3). С минимальной сложностью они могут применяться как монофункциональные (табл. 1). Станки разработаны также на базе принципа неподвижной заготовки, обрабатываемой вращающимися вокруг нее инструментами.

Рис. 3. Общий вид станков Unitube

Таблица 1. Технические характеристики станков MWZ

| Параметры | Модели станков | ||

| MWZ 200 | MWZ 400 | MWZ 600 | |

| Диаметр заготовки, мм: наибольший | 48,3…193,7 | 177,8…406,4 | 339,7…609,6 |

| наименьший | 1,9…75/8 | 7…16 | 133/8…24 |

| Предел текучести материала, Н/мм2 | 35…1000 | ||

| Скорость резания, м/мин | 60…250 |

Примечание. По желанию клиента комплектация модульных металлорежущих станков MWZ может варьировать от предлагаемых моделей MWZ 200—600.

Оснащение станка: гидравлическая система, система смазки, ЧПУ с электрошкафом.

Периферийное устройство: охлаждающее устройство, конвейер для удаления стружки, межстаночное транспортное и подводное средство.

Техника автоматического управления:

- цифровые системы управления — Siemens/Fanuc;

- модульная, цифровая система вентильных преобразователей переменного тока — Siemens/Fanuc;

- поворотная панель управления с плоскоэкранным дисплеем.

Принадлежности: инструменты, контрольный калибр, запчасти и быстроизнашивающиеся детали.

Компоновки агрегатных станков

Условно делятся на четыре группы.

Рис. 3. Компоновки агрегатных станков

1. На станках нет устройства для периодического транспортирования обрабатываемых деталей, т е детали остаются неподвижными в течение всего цикла обработки (рис. 3, а) . Установив заготовку, можно обрабатывать на разных ее сторонах поверхности, точно связанные друг с другом, например отверстия в корпусе редуктора или в чашке дифференциала, цапфы крестовины карданного вала. Благодаря тому что приспособление неподвижно, можно достичь довольно высокой точности обработки.

2. Агрегатные станки имеют поворотный делительный стол (рис. 3, б). Обычно на нем помещается многопозиционное приспособление. Последовательная обработка детали производится несколькими инструментами. Возможна конструкция со столом, вращающимся вокруг центральной колонны. Иногда в центре поворотного стола устанавливается одна крупногабаритная заготовка.

3. Станки имеют барабан с горизонтальной осью вращения, на гранях которого находятся приспособления для закрепления обрабатываемых деталей (рис. 3, в). На барабанных станках детали обычно обрабатываются с двух или с трех сторон — это могут быть валы, трубы, корпусные детали Небольшие подвесные головки позволяют распространить обработку на большее число сторон.

4. Станки имеют многопозиционный стол с линейным перемещением и предназначены для обработки деталей с большим количеством повторяющихся элементов или крупногабаритных (рис. 3, г) .

Для загрузки и съема заготовок служат одна или две (на противоположных сторонах станка) позиции.

В агрегатных станках количество силовых узлов и инструментальных шпинделей, расположение осей шпинделей зависят от реализуемого на станке технологического процесса. Различают станки одноагрегатные и многоагрегатные, одношпиндельные и многошпиндельные, горизонтальные, вертикальные, наклонные и комбинированные, односторонние и многосторонние.

На однопозиционных станках обработка полностью заканчивается при постоянном положении детали На многопозиционных станках с поворотно-делительными столами обработка деталей выполняется параллельно или последовательно на нескольких позициях в разных положениях относительно инструментов.

Агрегатные станки можно оснастить загрузочными приспособлениями, и они станут автоматами. АС работают как самостоятельно, так и в составе автоматических линий.

Силовые головки агрегатных станков — это основные нормализованные узлы, определяющие их технологические возможности. Силовые головки предназначены для сообщения инструменту главного движения, рабочей подачи и установочных перемещений при сверлении, зенкеровании, развертывании и растачивании деталей из различных материалов. В большинстве случаев осуществляются циклы движений, включающие быстрый подвод инструмента, рабочую подачу (одну или две в зависимости от технологического процесса), выдержку на жестком упоре (при необходимости), быстрый отвод и остановку в конце хода. Программа движений может быть разной и осуществляется автоматически от кулачка, установленного внутри корпуса головки.

Основными параметрами силовых головок, которые характеризуют их технологические возможности и служат основанием для выбора конструкции силовых узлов, являются мощность привода главного движения, наибольшая сила подачи, частота вращения приводного вала шпинделя головки, пределы подач, скорость быстрых перемещений, длина рабочего хода, точность переключения механизма подачи, габаритные размеры.

Рис. 4. Малогабаритная силовая головка

Существует несколько основных признаков классификации силовых головок:

- по виду привода подачи — электромеханические (кулачковые и винтовые), гидравлические и пневмогидравлические;

- по способу выполнения движения подачи — с выдвижной пи- нолью и с подвижным корпусом;

- по развиваемой мощности подачи — самодействующие (привод подачи встроен в корпус) и несамодействующие (часть механизмов — насос, панель управления — вынесена за пределы головки)

На рис. 4 показана малогабаритная силовая головка с плоскокулачковым приводом подачи и выдвижной пинолью. Корпус 2 головки смонтирован на салазках 3, закрепляемых на станине. Во время работы корпус головки неподвижен; при наладке станка корпус можно вручную (при помощи винта) перемещать вдоль салазок. Если надо перемещать головку в процессе работы станка, применяют самоходные салазки. Шпиндель 1 вращается электродвигателем 5 при помощи ременной или зубчатой передачи 4.

Рис. 5. Кинематическая схема самодействующей силовой головки

Принцип работы головки заключается в следующем (рис. 5) . От электродвигателя 1 через сменные шкивы 11 вращательное движение передается полому валу 4, имеющему внутренние шлицы для соединения со шпинделем 8. На полом валу имеется червяк 10, от которого через червячное зубчатое колесо 3 сменные колеса 2 и 4 и колесо 5 вращение передается зубчатому колесу 7, имеющему на своем торце кулачок 6. К кулачку прижат при помощи пружины упор, жестко соединенный с пинолью шпинделя. Кулачок, нажимая на упор, выдвигает шпиндель вправо, обеспечивая ускоренную и рабочую подачи, а потом пружина возвращает шпиндель в исходное положение. Механизмы головки предохраняются от перегрузки шариковой муфтой Мф1, вмонтированной во втулку червячного зубчатого колеса 3. Главное движение настраивается сменными шкивами 11, а величина подачи — сменными зубчатыми колесами 2 и 4

Барабанно-кулачковые силовые головки с подвижной пинолью или подвижным корпусом применяются для сверлильно-фрезерных и резьбонарезных операций. Их мощность 0,1. . . 6 кВт. Принципиальная кинематическая схема такой головки не отличается от схемы плоскокулачковой головки.

Силовая головка с гидравлическим приводом подачи показана на рис. 6. Вращение от двигателя 11 через пару зубчатых колес 1-10 передается через связь 9 на шпиндель 6 головки. Шпиндель установлен внутри пиноли 4, подача которой сообщается гидроци- линдром 7. При перемещении поршня 8 вправо шпиндель скользит внутри втулки 5, с которой имеет подвижное соединение, осуществляя движение подачи. На боковых поверхностях силовой головки устанавливают упоры 2 электрической и гидравлической аппаратуры управления 3.

Рис. 6. Силовая головка с гидроприводом

\

Гидравлические силовые головки применяют для выполнения как легких, так и тяжелых работ при обработке деталей средних и больших размеров. Эти головки годятся для выполнения силовых работ: привод главного движения 0,27. . .30 кВт, усилие подачи 0,4.. .100 кН.

Гидропривод обеспечивает бесступенчатое регулирование подачи в пределах 0,12. . .14 мм/с и скорость быстрых перемещений 50. . .125 мм/с. Благодаря точному переключению с быстрых ходов на рабочие подачи и наоборот (0,18. . . 0,47 мм) обеспечивается малое время холостых ходов. Частота вращения инструмента до 9000 мин-1, а при сверлении отверстий диаметром менее 1 мм шпиндель делает до 24 000 мин-1 Большая жесткость, надежная защита от перегрузки и самосмазываемость деталей привода обеспечивают высокие эксплуатационные качества силовой головки. Недостатком является то, что сложно эксплуатировать и ремонтировать гидропанели, нестабильна подача при резко меняющихся силах резания и невозможно нарезать резьбу.

Быстрые перемещения в агрегатных станках с гидроприводом занимают до 50 % времени работы. Увеличение скорости быстрых ходов до значений более 5 м/с вызывает рост инерционности и времени хода Введение двухскоростного подвода с переключением на скорость 2 м/с повышает стабильность точки переключения и сокращает время переключения на 27 50 %

Винтовые электромеханические головки применяются для сверлильных, расточных, а особенно часто — резьбонарезных операций. Самодействующие силовые головки обеспечивают основные движения и быстрый подвод и отвод режущего инструмента Наибольшая длина хода инструмента в зависимости от конструкции салазок составляет 500. . .800 мм, пределы подач 16,4. . .349 мм/мин, мощность электродвигателя до 14 кВт.

Пневмогидравлические силовые головки работают с применением сжатого воздуха в сочетании с гидравлическим регулированием величины подачи. Они выпускаются двух типов: с непосредственным воздействием воздуха на масло (модели ПГСГ) или пинольного типа с разделением воздуха и масла упругой диафрагмой (модели ГС-2М). Главное движение в пневмогидравлической силовой головке — вращение шпинделей с инструментами — осуществляется от электродвигателя через зубчатую передачу, а поступательное перемещение с рабочей подачей и обратный ход — от поршня силового цилиндра с помощью сжатого воздуха.

В пневматических силовых головках вращение шпинделю сообщается от турбинки, установленной в корпусе головки, там же расположен пневмоцилиндр подачи. До соприкосновения инструмента с изделием происходит быстрое перемещение шпинделя, а затем следует рабочая подача, которая в такой головке не регулируется, а зависит от твердости обрабатываемого материала.

Пневматические и пневмогидравлические силовые головки просты по конструкции, легко перенастраиваются, со самосмазывающей системой трущихся поверхностей, с бесступенчатым регулированием подач. Но они имеют малые усилия подач и энергоемки из-за затрат на получение сжатого воздуха.

Общая классификация

Оборудование для обработки металла подразделяются на 11 групп:

- Токарные станки по металлу. Обрабатывают внешние и внутренние поверхности вращения. Их объединяет одно: вращение детали вокруг своей оси.

- Сверлильные станки. В эту группу входят и расточные станки. Используются для прохода сквозных и глухих отверстий. Их объединяет вращение рабочего инструмента с одновременной его подачей. В горизонтально-расточных механизмах подача происходит благодаря перемещению рабочего стола с закрепленной деталью.

- Шлифовальные станки. У всех подобных станков в качестве рабочего инструмента выступает абразивный шлифовальный круг.

- Полировальные и доводочные станки. Общий признак — использование абразивных кругов, полировальных пастообразных материалов.

- Зубообрабатывающие станки. Предназначены для нарезки зубьев шестерен и колес. Сюда же входят и шлифовальные станки.

- Фрезерные станки. В этой группе рабочим инструментом выступает многолезвийная фреза.

- Строгальные станки. У этих станков рабочим ходом является возвратно-поступательное перемещение резца или заготовки.

- Разрезные станки. Служат для деления на части способом разрезания металлического профиля (уголок, швеллер, пруток и т. д.).

- Протяжные станки. Рабочим инструментом служат специальные многолезвийные протяжки.

- Резьбообрабатывающие станки. Сюда входит оборудование, специально предназначенное для нарезания резьбы. К этой группе не относятся токарные станки.

- Вспомогательные и разные станки. Относятся к отдельной группе, выполняют различные вспомогательные операции.

Классификация по типам

Оборудование одного типа может иметь разную компоновку. Фрезерный станок может называться горизонтальным или вертикальным — по расположению оси шпинделя. Различаются кинематические схемы передачи перемещений, системы управления, параметры точности резания.

Однотипные станки со схожей компоновкой, кинематикой, но имеющие различные размеры, объединятся в размерный ряд. Например, зубофрезерные станки делятся на 12 типоразмеров в зависимости от изготавливаемых деталей (от 80 мм до 12000 мм). Каждый типоразмер станка, предназначенный для определенной обработки деталей, называется моделью. Каждая модель имеет свои обозначения: сочетание цифр и букв, указывающие на группу станка, предельные размеры заготовки, отличие от базовой модели.

Классификация по универсальности

Обрабатывающие механизмы одной и той же группы могут выполнять различные задачи:

- Универсальные обрабатывают изделия широкой номенклатуры. Размеры заготовок могут быть различными. Способны выполнять любые технологические операции, предусмотренные для данной группы.

- Специализированные изготавливают однотипные детали (детали корпусов, валы, сходные по форме, но отличающиеся размерами).

- Специальные выполняют операции с одной деталью различных размеров.

Классификация по степени точности

Степень точности обработки на данном станке указывается буквой, входящей в его обозначение:

- Н — нормальная точность;

- П — повышенная точность;

- В — высокая точность;

- А — особо высокая точность;

- С — особо точные мастер-станки.

Пример: 16К20П — станок токарный, имеющий повышенную точность.

Классификация по степени автоматизации

Обрабатывающее оборудование делится на автоматы и полуавтоматы. Рабочий цикл у автоматов полностью автономный. В полуавтоматах загрузку заготовок и снятие обработанных изделий проводит оператор. Он же выполняет запуск очередного цикла обработки.

Комплексная автоматизация крупносерийного изготовления металлопродукции подразумевает установку автоматических технологических линий из отдельных станков-автоматов. Выпуск продукции небольшими партиями осуществляется гибкими производственными модулями.

Станки, производящие продукцию под управлением ЧПУ, обозначаются буквой Ц (цикл) или Ф. Цифры обозначают особенность системы управления:

- Ф1 — цифровая индикация и предварительный выбор координат;

- Ф2 — позиционная система управления;

- Ф3 — контурная система управления;

- Ф4 — универсальная система управления.

Например, ассортимент токарных станков по металлу с ЧПУ от компании СтанкоМашКомплекс можно посмотреть по указанной ссылке.

Классификация по массе

В зависимости от массы изготавливаемых деталей станки делятся на:

- легкие, весом до 1000 кг;

- средние, весом до 10000 кг;

- тяжелые, весом от 10000 кг, которые, в свою очередь, подразделяются на крупные (16000—30000 кг) и собственно тяжелые (до 100000 кг);

- особо тяжелые — свыше 100000 кг.

Нумерация станков

Идентификация любого металлообрабатывающего станка основана на присвоении ему буквенно-цифрового шифра.

Цифры говорят, к какой группе относится станок (токарной, фрезерной и т. д.), указывают на тип и условный размер оборудования. Расшифровав нумерацию, можно узнать высоту центров, предельные размеры заготовок или диаметры сверления обрабатываемых деталей.

Силовые столы и бабки

Для выполнения операций, требующих больших затрат мощности: фрезерования, растачивания, подрезки больших торцов, — от силовых головок требуется повышенная жесткость. Описанные ранее силовые головки не отвечают этому требованию. Для повышения жесткости пришлось изменить конструкцию: механизм главного движения отделили от механизма подачи, и получились два узла — силовой стол и силовая бабка. На рис. 7 представлен такой агрегат.

Рис. 7. Силовой стол с установленной на нем силовой бабкой

Базовым в нем является силовой стол 4, установленный в направляющих салазках 5. Привод стола осуществляется с помощью двух электродвигателей, редуктора 1 и пары винт — гайка. В зависимости от назначения станка на силовом столе устанавливают сверлильные, фрезерные, обточные, подрезные, алмазно-расточные и другие силовые бабки 2. Можно установить зажимное приспособление с обрабатываемой заготовкой. Бабка имеет отдельный привод главного движения, заканчивающийся приводным валом 3, который вращает шпиндель шпиндельной коробки. Коробка устанавливается на плоскость А силового стола и закрепляется к плоскости Б силовой бабки. Цикл работы агрегата обеспечивают упоры 6 и конечные переключатели.

Полученный агрегат обеспечивает надежную и стабильную подачу в пределах 0,2. . . 2,2 мм/с, быстрые ходы со скоростью 0,07. . . 0,11 м/с, усилие подачи 3. . .100 кН и возможность нарезания резьбы. Установленная мощность привода главного движения от 0,8 до 30 кВт. В то же время у данного узла сложная электрическая схема, ступенчатое изменение подачи, на нем трудно получить очень малые подачи Большая масса оборудования снижает точность исполнения команд во время быстрых перемещений. Управление циклом движений стола производится переставными упорами и бесконтактными путевыми переключателями типа БВК.

В силовых столах наряду с винтовыми парами скольжения используются винтовые пары качения, отличающиеся высокой долговечностью и обеспечивающие за счет плавности перемещения стола высокую стойкость режущего инструмента. Силовые столы могут работать в горизонтальном, вертикальном и наклонном положениях. При вертикальном или наклонном варианте установки стола его движущаяся часть уравновешивается грузом-противовесом, который размещается внутри стойки и подвешивается на втулочнороликовых цепях или стальных канатах.

Силовые столы используются в качестве механизмов подачи агрегатных станков при обработке средних и крупных деталей. Основной рабочий цикл силовых столов, как и силовых головок: ускоренный подвод — рабочая подача (одна или две) — выдержка на жестком упоре — быстрый отвод В зависимости от типоразмера наибольшая длина хода стола составляет 250. . .1250 мм, а наибольшее усилие подачи 6,3…100 кН.

При использовании стола с гидроцилиндром обеспечиваются бесступенчатое регулирование подачи и достаточная точность переключения с быстрого хода на рабочую подачу (выбег до 0,5 мм).

Силовой стол с винтовым приводом подачи (рис.  состоит из собственно стола (подвижной плиты) 17, салазок 18 и редуктора. На столе устанавливаются приспособление с заготовкой или узлы, сообщающие инструментам главное вращательное движение (бабки сверлильные, расточные, фрезерные и др. ). Стол сообщает заготовке или бабке быстрый подвод, рабочую подачу и быстрый отвод. Рабочую подачу он получает от электродвигателя 1 при включенной электромагнитной муфте 13 через зубчатые колеса 2-4, 3-6, сменные 5 и 7 и зубчатые 15-16, 9-12, 10-11 колеса. Максимальное усилие подачи регулируется фрикционной муфтой 14

состоит из собственно стола (подвижной плиты) 17, салазок 18 и редуктора. На столе устанавливаются приспособление с заготовкой или узлы, сообщающие инструментам главное вращательное движение (бабки сверлильные, расточные, фрезерные и др. ). Стол сообщает заготовке или бабке быстрый подвод, рабочую подачу и быстрый отвод. Рабочую подачу он получает от электродвигателя 1 при включенной электромагнитной муфте 13 через зубчатые колеса 2-4, 3-6, сменные 5 и 7 и зубчатые 15-16, 9-12, 10-11 колеса. Максимальное усилие подачи регулируется фрикционной муфтой 14

Рис. 8. Кинематическая схема силового стола

Когда надо обеспечить перпендикулярность оси отверстия и его торца, обработка последнего производится на жестком упоре При этом стол упирается в отрегулированный винт, а предохранительная муфта 14 проскальзывает. Быстрый подвод и отвод столу сообщает электродвигатель 8 через зубчатые колеса 10-11 при выключенной электромагнитной муфте 13.

Кроме электромеханического привода подачи, агрегатные станки компонуются силовыми столами с гидравлическим приводом. Такой стол перемещается по направляющей плите с помощью гидроцилиндра и может использоваться в качестве механизма подачи при обработке средних и крупных деталей. Силовой стол с гидроприводом иначе называется подкатным столом.

Фрезерные бабки агрегатных станков предназначены для чернового и чистового фрезерования одним шпинделем. Устанавливаются на крестовые и силовые столы, которые сообщают им движение подачи. Бабки могут быть беспинольными, когда положение фрезы относительно бабки не меняется и настройка фрезы на размер возможна только при установке бабки на крестовый стол. У пинольных бабок перемещение пиноли может быть как ручным, так и автоматическим, с отскоком пиноли. На силовых столах бабки устанавливаются на салазках. Мощность фрезерных бабок первого типа от 1,5 до 30 кВт с диапазоном частот вращения шпинделя от 41. . .2500 мин-1 у маломощных до 16. . .698 мин-1 у тяжелых фрезерных бабок. Пинольные бабки менее мощные (от 4 до 18,5 кВт) при тех же частотах вращения шпинделя.

Расточные бабки (рис. 9) имеют модификации, предназначенные для выполнения черновых и получистовых операций: растачивания, подрезки торцов, зенкерования, — и для чистовых операций, которые выполняют растачивание и подрезку торцов и обеспечивают получение отверстий по 7-му квалитету. Расточные бабки могут иметь механизм автоматической подналадки режущего инструмента Устанавливаются на силовые столы, которые сообщают им движение подачи, или стационарно, когда движение подачи сообщается обрабатываемой детали.

Рис. 9. Расточная бабка: 1 — шпиндель; 2 — корпус; 3 — приводной шкив или зубчатое колесо.

Подрезно-расточные бабки одновременно выполняют растачивание отверстия и подрезку торцов (протачивание канавок) . Эти бабки устанавливаются на силовые или подкатные столы.

Частоты вращения шпинделей бабок, применяемых на агрегатных станках, лежат в пределах 16. . .5000 мин-1. Они могут растачивать отверстия диаметром до 200 мм, а крутящий момент и осевое усилие могут достигать, соответственно, 6300 Н • м и 25000 Н.

Описание группы

Станки для обработки глубоких отверстий производства “ Рязанский станкостроительный завод” отвечают этим требованиям.

Исходя из разнообразных практических задач, были разработаны специальные станки различных типоразмеров и в различных конструктивных исполнениях.

Могут применяться следующие формы:

Конструктивная форма №1 (станок токарного исполнения): Базирование вращающегося изделия в патроне бабки изделия и роликовых люнетах. Стебель с установленным инструментом крепится в стеблевой бабке. Обработка отверстий происходит не вращающимся инструментом.

Конструктивная форма №2 (Станок токарного исполнения): Базирование вращающегося изделия в патроне бабки изделия и роликовых люнетах. В зависимости от технологических потребностей обработка может производиться при вращающемся изделии как не вращающимся, так и вращающимся инструментом.

Конструктивная форма №3 (Станок вертлюжного исполнения): Базирование вращающегося изделия в патронах бабки изделия и роликовых люнетах. Торцы полых заготовок легкодоступны для измерений, смены инструмента; работы методом «вытяжного растачивания». Обработка происходит не вращающимся инструментом.

Конструктивная форма №4 (Станок вертлюжного исполнения): Базирование вращающегося изделия в патронах бабки изделия и роликовых люнетах. Обработка может производится при вращающемся изделии как не вращающимся так и вращающимся инструментом.

Конструктивная форма №5 (Станок корпусного исполнения): Базирование не вращающегося изделия в приспособлениях. Обработка отверстий происходит вращающимся инструментом.

Поворотные делительные столы

Кроме устройств для прямолинейного перемещения, в агрегатных станках очень часто применяются поворотные делительные столы, предназначенные для закрепления на них приспособлений с заготовками и периодического поворота на определенный угол. Эти столы перемещают обрабатываемые детали из одной рабочей позиции в другую и, что очень важно, точно фиксируют заготовку относительно режущих инструментов. Столы поворачиваются в горизонтальной и вертикальной плоскостях. Делительные столы чаще всего выполняют дискообразными или кольцевыми с поворотом в горизонтальной плоскости, а также под названием «барабан» — для поворота в вертикальной плоскости. В последнем случае приспособления с деталями располагаются на периферии барабана и деталь можно одновременно обрабатывать с двух сторон.

Электромеханический поворотный делительный стол состоит из собственно стола (планшайбы), основания и редуктора. Нижней плоскостью стол установлен на привалочную плоскость станины. В качестве механизма поворота используются разные устройства. Это может быть мальтийский механизм или какой-то другой привод. Но обязательным условием является наличие узлов поворота, ориентации в нужном положении и устройства фиксации.

Станки для глубокого сверления и растачивания

- О компании О нас

- Товарные знаки

- Качество продукции

- Патентная работа

- Служба безопасности предупреждает!

- Станки производства РСЗ

- Запасные части

- Патроны токарные

- Подобрать цех в аренду

- Новости

Базовые детали агрегатных станков

Станины и стойки агрегатных станков относятся к базовым узлам (рис. 10). На станину 2 устанавливают поворотный делительный стол. К боковым ее граням присоединяются боковые станины 5. У передней грани организуется загрузочная позиция, а одна из боковых (например, срезанная как фаска) используется для уборки стружки. На стойке 4, установленной на подставке 3 в вертикальном положении, помещают силовой стол. В стойке имеется противовес, служащий для уравновешивания подвижных узлов: стола, шпиндельной коробки с упорным угольником 1 и инструментальной наладкой, а также кондукторной плиты. На боковых станинах 5 устанавливаются силовые столы, силовые головки или вертикальные стойки Сверху на боковой станине есть два платика для базирования этих узлов. Боковая станина крепится к средней станине с помощью фланца Станины и стойки изготавливают литыми из чугуна или сварными из стального листового проката.

Рис. 10. Базовые детали агрегатного станка

Специальными узлами агрегатных станков являются:

- инструментальные наладки;

- шпиндельные коробки;

- приспособления для закрепления деталей.

Конструкция этих узлов определяется конструкцией обрабатываемой детали и осуществляемым технологическим процессом.

Инструментальная наладка конкретного агрегатного станка включает в себя комплект удлинителей, в которых устанавливается режущий инструмент, копиров, с помощью которых нарезаются резьбы, сам режущий инструмент (как универсальный, так и специальный) и другую оснастку и определяет вид, количество и место их установки в рабочих позициях. Инструментальная наладка позволяет настраивать станок на выполнение конкретной работы.

Шпиндельные коробки и насадки предназначены для размещения рабочих шпинделей и зубчатых колес, передающих вращение шпинделям от приводного вала силовой головки. Малые шпиндельные коробки (насадки) монтируют на корпусе силовой головки, а большие — на силовом столе и присоединяют к плоскости А упорного угольника (см. рис. 10), который плоскостью Б закрепляется на столе Многошпиндельные коробки позволяют обрабатывать с помощью одного силового узла большое количество отверстий с параллельными осями. В большинстве случаев они предназначены.

для обработки деталей по направляющим втулкам (кондуктору), выполняют всевозможные виды обработки отверстий (для нарезания резьбы имеются модификации коробок) и могут иметь до 80 шпинделей 1 (рис. 11).

Рис. 11. Общий вид шпиндельной коробки, присоединенной к угольнику

Рис. 12. Разрез шпиндельной коробки с угольником: 1 — промежуточный вал; 2 — шпиндель усиленный; 3 — шпиндель сверлильный; 4 — плита передняя; 5 — вал ручного проворота шпинделей; 6 — плита задняя; 7 — приводное зубчатое колесо; 8 — муфта; 9 — угольник; 10 — электродвигатель.

В коробке вращение передается от входного вала с приводным зубчатым колесом 7 (рис. 12) на все шпиндели, размещенные на нужном расстоянии друг от друга В шпинделях находятся одинаковые или разные как по наименованию, так и по размерам инструменты. Каждый шпиндель получает вращение в нужную сторону с заданной скоростью и передает на инструмент нужный крутящий момент. Кинематика, расположение шпинделей и габариты шпиндельной коробки определяются выполняемыми на станке переходами, формой, размерами и материалом обрабатываемой детали, компоновкой станка.

Конструкция шпиндельной коробки позволяет получить на шпинделях широкий диапазон чисел оборотов, а гамма унифицированных шпинделей — крепить переходные инструментальные оправки диаметром 19, 26, 36, 44, 60, 80 мм. Таким образом, шпиндельная коробка допускает различное сочетание видов инструмента, диаметров обработки и режимов резания.

Не всегда представляется возможным при обработке детали обеспечить инструменту дополнительное направление в кондукторных втулках. В таких случаях требуется более жесткое по точностным характеристикам исполнение шпиндельной группы. Повышение жесткости достигается за счет увеличения расстояния между опорами шпинделя и установки в передней опоре шпинделя двухрядного роликоподшипника с внутренним коническим отверстием. Кроме того, изменяется конструкция крепления инструментальной оправки в шпинделе. Обычно инструментальная оправка стопорится двумя винтами, прижимающими оправку к одной стороне посадочного отверстия в шпинделе. Эксцентриситет инструментальной оправки крайне нежелателен, особенно при обработке детали без кондуктора, поэтому для фиксации оправки в усиленном шпинделе применяется самоцентрирующий цанговый зажим. Шпиндель, выполненный с перечисленными изменениями, называется жестким шпинделем (рис. 13).

Рис. 13. Конструкция жесткого шпинделя агрегатного станка: 1, 9 — гайка; 2 — цанга; 3, 5, 12 — фланец; 4 — манжета; 6 — втулка; 7 — упорный подшипник; 8 — стопорный винт; 10 — резьбовая шпонка; 11 — стакан; 13 — радиальный двухрядный роликоподшипник.

Рис. 14. Многошпиндельная насадка: 1 — шпиндель; 2 — скалка; 3 — державка; 4 — упорный шарикоподшипник; 5 — зубчатые колеса; 6 — промежуточный вал; 7 — нижняя крышка; 8 — корпус головки; 9 — верхняя крышка.

Малогабаритная шпиндельная коробка (насадка) для силовой головки с выдвижной пинолью (см. рис. 4) показана на рис. 14. Корпус насадки состоит из трех деталей: державки 3, корпуса 8 и крышки 7. Фланец насадки устанавливается на пиноли силовой головки, а державка 3 насадки с двумя направляющими скалками 2 крепится к ее корпусу. Со шпинделем 1 головки (см. рис. 4) жестко связано ведущее зубчатое колесо 5 (рис. 14), вращающее все шпиндели насадки.

Многошпиндельные насадки являются упрощенным вариантом многошпиндельных коробок и используются для одновременной обработки (сверление, развертывание, нарезание резьбы) нескольких (от 2 до 10) отверстий с параллельными осями.

В агрегатных станках, несмотря на их большое сходство, невозможно целиком унифицировать конструкцию шпиндельных коробок, так как бесчисленны варианты количества шпинделей, их типов и расположения, межцентровых расстояний между ними. Поэтому унифицированы не конструкция, а комплекты литья, шпиндели с опорами, промежуточные валы с опорами, зубчатые колеса, подшипники качения, распорные втулки, узлы смазки и все другие детали, в том числе корпуса, подготовленные под расточку. Оригинальными являются чертеж расположения отверстий на корпусе коробки и сборочный чертеж.

Приспособления для закрепления деталей на агрегатных станках должны обеспечить точное базирование, надежное закрепление, компактность конструкции, встраиваемой в ограниченное пространство поворотного стола. При этом надо обеспечить надежный отвод стружки, удобство и максимальную автоматизацию загрузки-разгрузки и закрепления-открепления заготовки, автоматизацию вспомогательных операций, фиксации и расфиксации, проверку точности установки. По конструкции зажимные приспособления бывают одно- и многоместными. Приводы бывают ручные, механизированные и автоматизированные. Ручные приводы применяют в основном во вспомогательных, фиксирующих и реже зажимных механизмах. В механизированных и автоматизированных приводах зажима используют пневмо- и гидроцилиндры, электромеханические и гидромеханические ключи.

Процесс и методы глубокого сверления

Глубокое сверление применяется только в том случае, когда необходимо получить отверстие определенной точности и качества и этот метод будет наилучшим по производительности.При сверлении глубоких отверстий возникает основная проблема — отвод стружки и смазочно-охлаждающей жидкости, поэтому принудительно производят постоянный отвод стружки за счет подачи под давлением СОЖ или сжатого воздуха.

Глубокое сверление можно проводить двумя методами:

- сплошное – в детали высверливается полое отверстие (традиционное сверление);

- кольцевое – в детали высверливается часть материала в виде кольца так, что внутри остается стержень. Если отверстие проходное, то стержень отделяется от детали, если глухое – стержень удаляют специальными методами.

Этот метод применяется когда необходимо обработать отверстия длиной более 80 диаметров сверла.