Я детально опишу процесс изготовления так называемой черновой формы на примере условной кукольной головы. Перечень необходимых инструментов и материалов для изготовления гипсовой формы для литья из шликерных масс описан здесь>>.

Итак, начинаем. Я вылепил из глины некую голову, из которой необходимо получить рабочую форму для литья.

Для изготовления рабочей формы нам нужна модель из гипса, а мы имеем лишь глиняный этюд. Чтобы получить гипсовый отливок и довести его до состояния пригодного для изготовления рабочей формы, служит форма черновая.

Почему нельзя сразу изготовить рабочую форму, используя глиняную или пластилиновую модель?

Просто потому, что ни глину, ни пластилин невозможно обработать настолько идеально, как гипсовую поверхность. Всегда будут оставаться вмятины, неровности, царапины. На глине или пластилине очень трудно добиться гладкой отшлифованной поверхности. А модель должна быть идеальной, без дефектов, иначе каждый дефект будет отпечатан на форме и растиражирован в отливках. И на каждом отливке придется этот дефект устранять в ручную, что займет куда больше времени, чем один раз сделать качественную модель.

Вторая причина заключается в том, чтобы получить модель в твердом, долговечном материале, чтобы в случае износа или повреждения формы можно было ее восстановить, а глина и пластилин такими материалами не являются. Поэтому нам нужна временная «черновая» форма, как промежуточный элемент для изготовления мастер-модели.

Перед тем как начать процесс формовки, следует внимательно рассмотреть модель, чтобы определить, как наиболее рационально разделить форму на части. В отличие от формы рабочей, форма черновая может иметь минимум частей, даже если образует небольшие замки. При необходимости ее потом можно расколоть.

Оценив визуально модель, я решил ограничиться изготовлением двухкусковой формы, несмотря на незначительные замки (заклины), которые образуются в последствии.

После визуальной оценки нам нужно четко определить самую выступающую линию нашей модели, по которой пройдет деление формы. На глаз ее точно определить довольно трудно, но есть очень простой и точный способ, четко показывающий место деления. Для этого устанавливаем модель на листе стекла и закрепляем ее кусками глины, как показано на фото ниже.

После того как модель жестко установлена, берем угольник или широкую линейку и натираем ее торец химическим карандашом.

Желательно использовать угольник деревянный, он лучше натирается. У меня не оказалось деревянного, я взял пластмассовую линейку. Потерев ее торец, прикладываем перпендикулярно к базовой поверхности натертым краем и проводим по установленной модели.

Линейка оставит след на поверхности модели в самом выступающем месте.

И так по всей окружности головы. Получаем точную линию деления.

Далее нужно определиться с общими габаритами формы. Черновая форма может быть довольно тонкой, так как не предназначена для литья из шликера. Поэтому толщину стенок постараемся сделать минимальной. А учитывая тот факт, что впоследствии форму придется колоть, то лишние сантиметры толщины только усложнят процесс.

Прикинув габариты, начинаем процесс формирования опалубки. По выступающей линии облепливаем глиной. Именно глиной, а не пластилином, как порой я встречал в сети. Почему глиной, я рассказывал в предыдущей статье.

Постепенно формируем основание опалубки по всей окружности.

Со стороны шеи у нас будет литник, потому там оставляем без облепки. После того как основание готово, нужно установить стенки опалубки. В ровных местах используем отрезки стекла, а в закругленной части кусок пластика от бутылки.

Все стенки основательно фиксируем глиной.

Когда опалубка установлена, можно приступать к заливке гипса. Для черновой формы используем гипс строительный Г-5. Наливаем в гипсовку 1/3 объема воды и начинаем небольшими порциями насыпать гипс. Пока над поверхностью воды не образуется бугорок, который будет медленно погружаться в воду.

Гипс тщательно размешиваем до образования равномерной однородной массы без комков. После размешивания гипсу следует отстоятся около минуты, чтобы на поверхность всплыли пузыри. Верхний слой с пузырями аккуратно сливаем в отходы . После этого гипс готов к использованию.

Начинаем постепенно наливать гипс на модель. Черновая форма не должна быть толстой, поэтому не выливаем сразу весь объем гипса, а наращиваем форму понемногу, небольшими порциями.

Оптимальная толщина черновой формы должна быть 1-3 см.

Как только гипс начал затвердевать и уже достаточно схватился, чтобы без опалубки удерживать форму, стенки опалубки следует снять, и обработать по мягкому гипсу поверхность формы. Черновая форма может быть внешне неидеальной, достаточно лишь слегка выровнять бугры для удобства работы.

Как только гипс потеплел, это значит, что процесс отвердения гипса находится в активной фазе, можно удалять нижнюю (глиняную) часть опалубки.

И сразу зачищаем стыковочную поверхность формы.

Два замка на форме у нас получились сами по себе, за счет изгиба формы, а третий фиксирующий вырежем дополнительно.

Сметаем весь мусор кистью.

Для изготовления второй половинки формы необходимо вначале приготовить мыльную смазку. Берем любое мыло (только не жидкое) или обмылок и мелко нарезаем в посудину, заливаем горячей водой, и ставим в емкость с кипятком. Размешиваем до полного растворения мыла.

Когда мыло растворилось, добавляем немного постного масла и взбиваем до состояния пены.

Смазка готова.

Теперь можно сделать вторую половинку. Снова устанавливаем модель на глиняную платформу готовой половиной вниз и облепливаем со всех сторон, чтоб избежать подтекания гипса под форму. Перед тем как установить боковые стенки, обильно обмазываем стыковочную поверхность формы мыльной смазкой. Пока будем устанавливать стенки и закреплять их, смазка будет втягиваться гипсом.

Излишки смазки удаляем кистью.

Заливаем вторую половинку точно так же, как первую.

Гипс начал застывать, снимаем опалубку и обрабатываем поверхность формы.

Это удобно делать куском ножовочного полотна, зубастой стороной.

Вот и все. Можно открывать.

Извлекаем глиняную модель.

Как видно на фото, в некоторых местах частички глины оторвались от модели и пристали к гипсу. Это не страшно, глина легко удаляется с гипса. Для черновой формы качество получилось вполне нормальное. К рабочей форме требования будут совсем иные.

Теперь форму нужно аккуратно отретушировать, зачистить все неровности, бугорки, подправить и уточнить детали. Для этого лучше всего подходит металлический стек с закругленными краями, узким и широким.

Вот так должна выглядеть отретушированная черновая форма.

И на этом можно было бы завершить. Но у нас имеются замки (заклины) в области носа на лицевой половине формы и чуть пониже ушей в районе челюстного сустава на тыльной половине. Если бы мы делали отливок из шликера, то эти незначительные заклины не причинили бы нам трудностей при выемке с формы. Но так как модель мы будем отливать из гипса, а гипс, как известно, расширяется при затвердевании, то извлечь отливок нам будет крайне трудно. Он крепко заклинит в форме, и достать не повредив его, вряд ли удастся. Поэтому нашу форму потребуется расколоть еще на 2 части.

Для этого намечаем линии раскола. Они у нас пройдут по средине каждой части.

И делаем по этих линиях пропилы ножовкой по металлу, приблизительно на ¾ толщины формы.

Теперь половинки нужно расколоть. Это можно сделать, вставив в пропил широкую стамеску и легонько наносить удары по стамеске, переставляя ее вдоль пропила. Я просто вставил в пропил металлическую линейку и наклонил ее в сторону, разломав таким образом форму.

В результате, в место двух половинок, у нас теперь есть четыре.

Теперь форму следует высушить, отполировать и полакировать. Далее последует этап отливки модели из гипса и изготовление рабочей формы, что во многом отличается от изготовления черновой, имеет свои сложности и нюансы. Эти части процесса рассмотрим в следующих уроках.

Если у вас возникли вопросы, смело задавайте их в комментариях. По мере возможности буду стараться отвечать.

Продолжение следует.

Три шага к гипсовой скульптуре (или элементу отделки)

От замысла до готового изделия необходимо пройти три этапа:

- изготовить модель в натуральную величину;

- снять с модели литьевую форму;

- приготовить гипсовую смесь и отлить желаемое количество копий изделия.

Рассмотрим эти этапы на примере изготовления небольшого бюста (а) и элемента лепной отделки интерьера (б).

Область применения литья из гипса

Литье из гипса применяется как на промышленных предприятиях для изготовления деталей отделки помещений, так и в авторских мастерских. Мастера льют из гипса весьма широкий ассортимент

- Авторские элементы декора помещений

- Статуэтки и даже большие статуи, вплоть до моделей для последующего литья из металлов

- Небольшие украшения

- Игрушки

- Детали для масштабных моделей техники

Небольшие украшения из гипса

Игрушки из гипса Статуэтки из гипса

Авторские элементы декора помещений

Этим перечнем область применения не ограничивается. Мастера придумывают все новые и новые области применения литья из гипса — везде, где нужно создать детали со сложными поверхностями и рельефом, а требования к прочности и износостойкости не являются критически важными.

Модельное дело, изготавливаем модель изделия

Первый и самый сложный шаг для получения гипсовой скульптуры — это модель.

Модель можно сделать самому, либо подобрать уже готовое изделие. К примеру, вы решили сделать 10 копий фигурных фризов и наклеить их по периметру комнаты под самым потолком. Покупаем один и далее по нему отливаем остальные.

Если учесть, что стоимость одного лепного украшения может составлять от тысячи рублей и выше, то выгода очевидна. При этом исходную форму можно несколько видоизменить по своему вкусу.

Если не желательно или невозможно работать с оригиналом, то изготовим его гипсовую копию (как именно это сделать мы рассмотрим дальше). Затем убираем на копии ненужные детали и (или) дополняем её деталями из пластилина. По готовому изделию сделать это гораздо проще чем «с нуля».

Сделать модель самостоятельно уже сложнее. Нужно обладать хотя бы минимумом пространственного мышления и некоторыми навыками скульптора.

В практическом опыте модельного дела можно использовать гипс для основы и пластилин для выделки мелких деталей. Такая методика особенно хороша для изделий, где есть крупные прямоугольные детали, например для барельефов, изразцов и пр.

Изразцы

Гипсовые заготовки отливаем из недорогого мягкого гипса в простейшей прямоугольной опалубке. Когда он схватился, разбираем опалубку и, вытащив деталь, обрабатываем её ножом или простейшими резцами из ножовочного полотна, стамесками. Это несложно, влажный гипс резать немногим труднее, чем кусок хозяйственного мыла.

Заготовку сушим и покрываем акриловой грунтовкой или спиртовым лаком, затем дополняем деталями из пластилина. Без грунтовки пластилин очень плохо «цепляется» на гипс.

Рекомендую: Как выполнять сухое железнение?

Что такое форма для скульптуры

Форма это слепок с модели, её «объемный негатив». Лет пятнадцать назад основным материалом для снятия форм был гипс. Да и в наше время его применяют довольно часто, особенно для «разовых» заливок несложных, но крупных изделий.

Формы из гипса получаются прочные, точно отражают мельчайшие детали модели и, что важно, — они недорогие.

Увы, но именно крепость застывшего гипса порой приводит к тому, что форма цепляется за выступы на модели и образует с ней своеобразный «замок». Попытка разъединить их силой приводит к поломке модели или формы.

Поскольку мало-мальски сложное изделие при заливке обязательно образует замки, то, либо модель разрезают на простые элементы, отливают их по отдельности и затем склеивают, либо форму набирают отдельными участками не образующими замков.

Из практики.

В начале двухтысячных, создавая форму по модели знаменитого памятника «Клятва» (Музей «Молодой гвардии» г. Краснодон) автор этих строк заливал 14 фрагментов.

Этих недостатков лишены силикон. Он копирует детали модели не хуже гипса, а прочность его достаточна для отливки десятков копий. При этом силикон достаточно гибок, что позволяет не беспокоиться о том, что он зацепится за выступ или впадину модели.

К недостатку силиконовых форм можно отнести их куда более высокую стоимость, чем гипсовых.

Важно!

Обычный силиконовый герметик для формы не подойдет. Нужен специальный формовочный состав. Наиболее популярен двухкомпонентный из базовой смолы и катализатора. Причем последнего требуется всего около 1,5-2%.

Изготовление мастер-модели под литье гипсом на FDM принтере [КЕЙС]

Всем привет! На связи Артём Родин aka Articoon и в этой статье я поделюсь с вами опытом одного заказа на печать и постобработку. Так как в последнее время пишу довольно редко, кейс, на мой взгляд, выделяется сложностью среди прочих наших работ. Речь идет о создании мастер-модели из пластика по технологии FDM под литье гипсом.

Данный проект выполнен совместно с творческой мастерской ХНУМ. Печать проводилась в Студии 3D-печати RODINLABS.

Однако с первого раза выполнить задуманное не получилось и речь пойдет как раз о том, как мы вышли из ситуации…

В нашу мастерскую поступил запрос на изготовление бюста Нефертити для украшения частного дома.

Оригинал бюста находится в Новом музее (Берлин), и по стечению обстоятельств, уже существует freescan модели в хорошем качестве — https://www.myminifactory.com/object/3d-print-bust-of-nefertiti-at-the-egyptian-museum-berlin-2951

Для большей тактильной схожести с оригиналом, заказчиком было принято решение исполнить бюст из гипса. И мы принялись за печать мастер-модели…

Поскольку проект состоял из нескольких технологических операций, мы совместно искали способы снизить конечную стоимость, так как бюджет на проект ограничен.

Первым делом, напечатали полномерный бюст из PLA пластика на разработанном 3D-принтере Виталия по нашему заказу — https://foxprinters.ru/professionalnye-3d-printery/3d-printer-bigfarm-1000

Материал — PLA, слой 0.25 мм, сопло 1 мм, время печати ~ 42 часа, объем пластика ~ 1800 см3.

Результат первой печати оказался удовлетворительным для нас, но не удовлетворительным для мастерской, поскольку слоистость, швы и артекфакты от слайсера искажали реальные дефекты подлинника. Другими словами, сложно было отличить — где оригинальный дефект бюста, а где их добавил 3D-принтер. Первый блин — комом отправляется в мусорку.

Свою ошибку поняли после увиденного результата — бюст печатался оболочкой с 0% заполнением и очень высокой скоростью. Не первый взгляд не хватило жесткости стенок и на большой высоте они просто потеряли устойчивость… Хотя в данной ситуации на результат больше всего повлияла спешка.

На данном этапе, решили поменять и оборудование и материал для изготовления. Тогда было принято решение напечатать бюст из угленаполненого пластика (ForMAX), который практически не оставил следов печати на модели. Принтер выбрали PICASO Designer XL, поскольку модель проходила по габаритам, и как говорит «человек с зелеными волосами»:

принтер печатает долго, дорого, офигенно!)

Впрочем, результат можете оценить сами:

Печать заняла по времени больше 100 часов. Материал — Formax, принтер — PICASO Designer XL, Слой 0.25 мм, на этот раз заполнение выбрали порядка 10% (чтобы наверняка).

Следующий этап – литье.

Напечатанную мастер-модель из ForMAX довели до гладкого состояния (обработка данного пластика является одним из преимуществ) и сделали по ней форму. Далее Бюст уже отлили из гипса с сохранением всех точеных оригинальных дефектов.

На фото — отливка по мастер-модели из ForMAX.

Финал. Художники воссоздали образ Нефертити при помощи покраски:

*** Друг, если статья была интересна для тебя — ставь ‘палец вверх’ и подписывайся на меня в социальных сетях. Буду рад любому комментарию

***

Искренне Ваш, Артём Родин, Лаборатория прототипирования RODINLABS.

Больше интересных проектов- Instagram

Добавляйся в ВК —

***

Приготовление силиконовой смеси для формы

Отмеряем составляющие силиконовой смеси (отвердитель и силикон) и тщательно их перемешиваем.

Для этого в емкость наливаем основной компонент и начинаем его активно мешать вращательными движениями, как сахар в стакане. Когда масса придет в движение, не прекращая мешать, понемногу вливаем катализатор.

Для полного смешивания ингредиентов хватает 1-1,5 минут. Перемешивать дольше 2-х минут не следует, смесь начнет терять свои качества.

Перемешав состав, сразу начинаем заливку.

Важно.

Готовя смесь, выдерживайте рекомендованное инструкцией соотношение и температурный режим. Силикон будет тем жестче, и тем быстрее схватывается, чем больше отвердителя и выше температура. А, уменьшив количество катализатора ниже нормы можно не добиться полимеризации.

Чтобы силикон не прилипал к модели, мажем ее разделяющей смазкой. Состав продается готовый и, если работы много, стоит банку приобрести. Для небольших же домашних поделок в этом качестве подойдет парафин, вазелин и даже обычное мыло.

Изготовление одинарной формы

Сначала разберемся, как снять форму с элемента лепного декора.

Модель помещаем в коробку (опалубку) из дощечек, закрепив ко дну с помощью пластилина или проволочной скобой. Размеры коробки подбираем так, чтобы слой силикона между стенками и моделью был как минимум 10-15 мм. На столько же должен покрыть силикон самую высокую часть модели (рис. 1). Этот уровень приблизительно отметим на стенке коробки.

Рекомендую: Как сделать дренаж (водоотвод) из пластиковых бутылок

Теперь прикинем, сколько нам понадобится силиконовой смеси. Засыпаем модель чистым песком или простой солью по уровню заливки силиконом. При этом пристукиваем и встряхиваем коробку, уплотняя засыпку. Высыпаем песок в мерную емкость. Каков объем песка, столько понадобится и силикона.

Силикон льем тонкой струей, стараясь не допустить образования воздушных пузырьков. Заполнить особенно сложные места «помогаем» ему тонким гибким шпателем.

Обычно уже через 5-6 часов слепок можно аккуратно снимать, но заливать гипсом раньше, чем произойдет полная полимеризация не стоит. Как правило, это от 16 часов до суток.

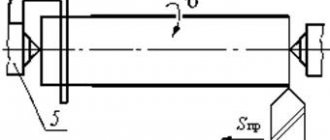

Литье по газифицируемым моделям

Литье по газифицируемым моделям в сочетании с такими технологическими процессами, как вакуумная формовка, литье под низким давлением и др., является одним из новейших способов производства отливок. Эта технология решает важнейшую задачу литейного производства – повышение точности отливок до уровня литья по выплавляемым моделям при минимальных издержках производства по сравнению с литьем по многоразовым моделям в песчано-глинистые формы (рис. 2 а

).

Рисунок 2 — Схемы процессов получения отливок: а – литьем по разъемной многоразовой модели; б – литьем по разовой газифицируемой модели

Отличительной особенностью литья по газифицируемым моделям является то, что модель удаляют не до заливки металла, а в процессе заливки формы металлом, который вытесняя (замещая) «испаряющуюся модель» из формы, занимает освободившееся пространство формы.

Суть способов литья по газифицируемым моделям заключается в следующем (рис. 2 б).

Разовые пенополистироловые модели изготавливают либо засыпкой в специальные металлические формы (массовое и крупносерийное производство) суспензионного гранулированного полистирола, либо механической обработкой нормализованных пенополистироловых плит (мелкосерийное, единичное производство). Сложные модели делают по частям. Отдельные части модели и литниковую систему соединяют в единый блок склеиванием или сваркой.

Собранную модель окрашивают слоем огнеупорной краски и сушат на воздухе. В итоге получается огнеупорная газопроницаемая оболочка, прочно связанная с пенополистироловой моделью.

Готовую модель устанавливают в специальную опоку-контейнер, засыпают зернистым огнеупорным наполнителем без связующего, уплотняют его вибрацией, закрывают металлической крышкой с отверстиями.

При изготовлении сложных отливок, контейнер после подачи опорного материала, закрывают сверху полиэтиленовой пленкой и создают разрежение 0,04–0,05 МПа (вакуумная формовка).

Приготовленную форму заливают жидким металлом. Модель газифицируется, а полость заполняется жидким металлом.

После затвердевания и охлаждения отливки опоку-контейнер переворачивают, наполнитель высыпается, отделяясь от отливки, а отливка поступает на дальнейшую обработку.

Модельные материалы

В качестве материала для изготовления газифицируемых моделей служит вспенивающийся полистирол. Порообразователем чаще всего служит изопентан. При нагреве до 27,9

°С изопентан закипает и превращается в газ, а при 80-90 °С оболочка размягчается и под действием давления газа деформируется. Этот процесс называется «вспениванием гранул полистирола». При вспенивании гранул в замкнутом объёме они спекаются в монолитную пеномассу – пенополистирол — точно воспроизводя конфигурацию формы, ограничивающей его рост.

Изготовление газифицируемых моделей

Процесс получения моделей в массовом и крупносерийном производстве состоит из двух стадий: предварительное вспенивание в свободном состоянии исходных гранул полистирола и окончательное вспенивание гранул в замкнутой полости пресс-формы.

Предварительная тепловая обработка необходима для получения газифицируемой модели с заданной объёмной массой, которая определяет прочность модели и качество поверхности.

Подготовленные гранулы засыпают или задувают сжатым воздухом в смазанную специальной смазкой рабочую полость пресс- формы (рис. 3 а). Нагрев гранул осуществляют методом «теплового удара». Перегретый пар с температурой 125-135 °С под давлением 0,2- 0,35 МПа подают непосредственно в пресс-форму, заполненную гранулами полистирола (внутренний тепловой удар). Просачиваясь между гранулами, турбулентный поток пара интенсивно вытесняет воздух, находящийся в порах, и равномерно по всему объёму нагревает полимерный материал, который окончательно вспенивается. Образующийся конденсат под действием расширяющихся гранул отжимается к стенкам пресс-формы и удаляется через специальные дренажные отверстия.

Рисунок 3 — Пресс-формы для изготовления газифицируемых моделей внутренним (а) и внешним (б) тепловыми ударами: а – 1, 2 – нижняя и верхняя части пресс-формы; 3 – инжектор; б – 1 – штуцер для подачи пара; 2 – отверстия для заполнения пресс- формы гранулами пенополистирола; 3 – камера; 4 – отвод пара; 5 – венты; 6 – форсунки; 7 – модель из пенополистирола

При внешнем тепловом ударе (рис. 3 б) пресс-форма окружена рубашкой, образующей камеру 3, в которую подается пар. Через венты 5 пар поступает в пресс-форму, предварительно заполненную гранулами пенополистирола. Пар нагревает гранулы, в результате чего происходит их расширение и формирование модели.

Технологический процесс изготовления моделей внешним тепловым ударом обеспечивает их высокое качество. На основе этого способа создано высокопроизводительное оборудование. Это позволило использовать процесс литья по газифицируемым моделям в крупносерийном и массовом производстве взамен традиционных методов литья.

Изготовление литейных форм без связуещего

В крупносерийном и массовом производстве отливок по газифицируемым моделям используются сыпучие формовочные материалы: кварцевые, циркониевые пески, шамот, магнезит, электрокорунд. Их использование позволяет получать отливки при минимальных затратах на изготовление и выбивку форм, регенерацию формовочного материала.

Процесс формовки осуществляют следующим образом (рис. 4). На дно опоки-контейнера насыпают слой сухого песка толщиной 100…150 мм и уплотняют вибрацией. Затем в опоку устанавливают модель или блок моделей и заполняют опоку песком при одновременной вибрации.

Опока-контейнер имеет в стенках отверстия для выхода газа. Для обеспечения высокой газопроницаемости желательно, чтобы частицы песка имели угловатую форму.

Формы для получения массивных и сложных отливок изготовляют из формовочных смесей, которые должны иметь повышенную газопроницаемость и пластичность. Из-за низкой прочности пенополистировых моделей встряхивание опоки с целью уплотнения смеси недопустимо.

Наиболее предпочтительны самотвердеющие жидкоподвижные смеси, которые имеют необходимую прочность, газопроницаемость и позволяют уменьшить опасность деформации модели при формовке.

Рисунок 4 — Изготовление формы с пенополистироловой моделью без связующего: 1 – керамический стояк; 2 – чаша; 3 – опока-контейнер; 4 – предварительная засыпка; 5 – вибратор; 6 – блок моделей

Изготовление разрезной формы

Если для изготовления элемента декора форму достаточно залить за один раз, то для бюста потребуется разъемная форма из двух деталей или иначе разрезная форма.

Сделать ее можно двумя способами:

- Сразу залить модель полностью, а затем форму разрезать.

- Выполнить заливку в два-три приема.

Первый вариант, думаем, понятен. Модель заливается полностью, оказываясь внутри сплошного силиконового блока. После того как силикон схватился, разрезаем блок прямо на модели, приблизительно пополам. Затем удаляем модель и соединяем части слепка по разрезу, скрепляя шнуром или даже просто скотчем. Форма готова к заливке.

Второй способ заметно сложнее. По сути, мы снимаем с модели как минимум две формы, по одной с каждой стороны.

Начинаем с разметки границы раздела. Линию раздела рисуем прямо на модели карандашом или фломастером, стараясь, чтобы она проходила по середине выступающих элементов изделия. Так готовую форму будет проще снимать.

Теперь нам предстоит закрыть часть модели, оставив лишь ту сторону, с которой будем снимать слепок. Для этого используем пластилин, а еще лучше скульптурную глину.

Модель укладываем в опалубочную коробку. Заполняем коробку глиной или пластилином до намеченной линии раздела. В результате мы должны получить сплошную поверхность, из которой барельефом выступает половина модели.

Некоторые стараются, чтобы раздел представлял собой по возможности ровную плоскость. Этого вовсе не требуется. Линия раздела вряд ли будет находиться строго в одной плоскости, а значит, рельефной окажется и вся граница разделения формы.

Зальем модель силиконом. Дождемся, когда он наберет достаточную прочность (обычно это от 3 до 6 часов). Теперь не снимая

(!) форму с модели, разбираем опалубку, убираем глину (пластилин) и переворачиваем форму залитой стороной вниз. Перед нами окажется барельеф второй части модели, выступающий из силиконового блока.

Обрамляем модель опалубкой, смазываем поверхность и модели, и силиконовой «обоймы» разделительной смазкой. Заливаем очередную порцию жидкого силикона и дожидаемся, пока он схватится.

Рекомендую: Вопрос: Как выполнить устройство монолитного пояса?

Разбираем форму и убираем модель. Получим две половины, в одной из которых отпечаталась передняя, а в другой задняя сторона модели. Осталось их соединить, скрепить и заливать гипс.

Совет.

Чтобы части формы точно совпадали, вдавите несколько шариков, к примеру, от подшипника в разделительную поверхность. При заливке они образуют на слепке соответствующие впадинки и выпуклости, позволяющие точно совмещать части формы для заливки гипса.

Разборная модель

Любое начало не должно быть трудным – дезинфекция После того, как слепки добрались до лаборатории, все, что получено, должно быть продезинфицировано, т.е. регистрат для определения привычной окклюзии, протезы и, прежде всего, каждый слепок. Хотя все, что приходит из кабинета врача, уже должно быть продезинфицировано, зубные техники должны дополнительно защитить себя, используя одноразовые перчатки и погружную ванночку для дезинфекции, надежно есть надежно… К сожалению, ни по одному слепку не видно, «опасный/заразный» ли он или нет, невооруженным глазом невозможно определить, насколько сильно инфицирован слепок. И сохранившиеся остатки крови никак не свидетельствуют об опасности как таковой, главным образом о качестве работы кабинета – слепки, между прочим, являются визитной карточкой стоматологического кабинета. Следует придерживаться инструкций изготовителей, чтобы избежать взаимодействия слепочного материала с аэрозольными дезинфицирующими средствами или погружными ванночками.

Внимание: при погружных ванночках должно соблюдаться время воздействия, особенно для альгинатов и полиэфирных материалов, поскольку они впитывают влагу и могут, таким образом, разбухнуть. Стандартом является: 1 минута воздействия и затем 9 минут воздействия на воздухе.

Подготовка слепка После полоскания слепка под текущей водой для удаления дезинфицирующих средств он может быть внимательно осмотрен, проконтролирована точная посадка слепочного материала. При отклонениях следует сразу реагировать, оговорить дальнейшие действия. Это означает, что мешающие, ненужные излишки текучих/прессованных материалов (которые часто наблюдаются в корректировочных и двухфазных слепках) должны быть удалены острым скальпелем, возможные минимальные отслоения от ложек зафиксированы цианакрилатным клеем. Это имеет большое значение для равномерной зубной дуги, поскольку на данном этапе устраняются первые источники ошибок. Впрочем, в случае перфорированной ложки, на которой слепочная масса отслоилась, необходимо осторожно снять всю слепочную массу, чтобы затем удалить всю выдавленную бахрому. Только тогда есть шанс относительно хорошо восстановить слепок. Естественно, было бы лучше затребовать полностью новый слепок. При сильной бахроме, в большинстве случаев в области препарирования, возникает неравномерная линия зубной дуги и существует тенденция, что при тримминге образуется кривая плоскость с краевыми выбоинами и т.д., и за счет этого выглядящая кривой модель. Конечно, функция сохранится, но чтобы получить эстетичную модель, необходимо проделать детальную работу.

Разборная модель без эстетической детальной работы.

Наблюдали ли вы когда-либо, что контрольные модели со стороны поверхности гипса выглядят чище и точнее? Если да, тогда подсказка.

Подсказка. Перед отливкой необходимо обязательно натрусить в слепки и слегка увлажнить применяемый порошок гипса. Вследствие этого вместе с порошком гипса будут извлечены невидимые остатки слюны и дезинфекционных средств. Время воздействия составляет примерно 1 минуту.

Нанесенный порошок гипса соединяется с остатками слюны и дезинфекционных средств.

Между прочим, все слепки предварительно обрабатываются: полиэфир, силиконы, альгинаты (обязательно из-за альгиновой кислоты), гидроколлоиды. При полоскании водой следует удалить все остатки, иначе возникнут неточности. Только после этого возможно применять средство для нанесения сетки без содержания спирта, но только для силиконов! На альгинатах, гидроколлоидах, полиэфирах могут дополнительно возникнуть проблемы на поверхности. Поскольку эти материалы впитывают воду (гидрофильные), средство для нанесения сетки не используется. Жировые и восковые мостики (молекулярные цепочки на поверхности силикона) нейтрализуются за счет средств для нанесения сетки, чтобы вода не отталкивалась жирами и чтобы достигалась фиксация замешанного гипса на поверхности слепка.

Подсказка. Почему средство для нанесения сетки без содержания спирта? Во-первых, со временем распылители на флаконах разрушаются, во-вторых, снижается нагрузка на дыхательные пути, в-третьих, и это основная причина, энергия, возникающая при испарении спирта, ведет к деформации очень тонкой, неустойчивой силиконовой бахромы (препарационные края, интердентальные перегородки и др.), короче, к нежелательным неточностям.

Поэтому автор применяет средства для нанесения сетки на основе поверхностно-активных веществ, которые не обладают этими недостатками, а имеют еще и преимущество, т.к. минимальные остатки (не лужицы!) соединяются с замешанным гипсом, не вызывая в дальнейшем повреждений видимой поверхности. Кстати, о лужицах, образующихся в слепках от средств для нанесения сетки: меньшее количество – это часто больше, особенно в этом случае это является преимуществом, направить в слепок лишь небольшой туман от распыления или просто нанести сетку, расстояние от слепка при этом составляет примерно 20 см.

Нанесение сетки осуществляется на правильном расстоянии, в слепке образуется легкий туман от распыления.

Таким образом экономится материал, время и деньги, а результат получается тот же, отпадает необходимость дополнительного выдувания лужиц из слепка сжатым воздухом. Возникают следующие недостатки: средство распределяется по всему помещению, где его не должно быть, дополнительно возникает шумовая нагрузка за счет «обильного» сжатого воздуха и, прежде всего, за счет хорошо задуманной попытки почистить ( в большинстве случаев с учетом цейтнота), в результате на слепок направляется «удар» всего имеющегося в распоряжении сжатого воздуха. Это не только вызывает излишний шум, но и существует опасность деформации слепка или его сплющивания!

Подсказка. Если уж необходимо сдувать остатки, чтобы сделать все лучше, тогда обязательно с большой осторожностью, лучше просто вытряхнуть.

Обработка гипса

Итак, слепок подготовлен. Затем следует замешивание гипса. Если требуется стабильное качество, необходимо всегда выдерживать одни и те же условия. Интересно, что для паковочных масс выполняется операция, которая обязательна и для гипса. Точное измерение количества воды – это обязательно, это не преувеличение, поскольку даже 1 мл воды больше или меньше (на 100 гр) влияет на качество гипса, не могут быть выдержаны физические показатели (твердость, расширение в соответствии с данными изготовителя). А нашей целью является сохранение стабильного качества. Домашние весы облегчают взвешивание порошка, а также воды, поскольку 1 мл воды весит 1 гр. Или используются калиброванные измерительные емкости, предназначенные для воды.

Внимание: Измерительные емкости для жидкости для паковочных масс не должны использоваться для измерения воды, поскольку плотность этой жидкости не соответствует плотности воды, поэтому измерения получаются неточными.

При заполнении емкости для замешивания автор насыпает порошок гипса по боковым стенкам емкости, чтобы легче контролировать и корректировать количество. При сильно окрашенных гипсах необходимо обязательно придерживаться времени смешивания (примерно 1 минута), чтобы дать цветовым пигментам достаточно времени для растворения. Порошок гипса вбирает воду как губка.

Насыщение гипса жидкостью.

После замешивания в вакууме (соблюдать инструкцию изготовителя) производится нанесение замешанного гипса в слепок. Приоткрывается большая тайна моделей без пузырьков воздуха: концентрация! На чем? Очень просто: «самый начальный поток» замешанного гипса должен быть под тщательным наблюдением, поскольку должна быть заполнена каждая маленькая полость. Если точно наблюдать за гипсом, как он заполняет полость со дна до следующего края или препарационной границы, тогда там не образуется пузырьков.

В данном случае очень важна концентрация.

Вывод: при заливке необходимо следить за током гипса с полной концентрацией и уверенно подтвердить, что заливка прошла чисто. При этом нет необходимости работать с особенно маленькими инструментами (зонд и т.д.), небольшие количества гипса можно подавать и шпателем для гипса. Мы используем тиксотропный гипс, т.е. при вибрации гипс является текучим, в остальном устойчивым. Это очень полезное свойство, позволяющее слегка нарастить высоту зубной дуги (примерно 1 см), при этом замешанный гипс не растекается. За счет этого свойства отливка на вибростолике дополнительно облегчается или становится более точной, т.к. существует постоянный контроль за текучестью гипса и направлением растекания гипса. Путем вращения/поворота слепка при вибрации на вибростолике возможно влиять на направление растекания, а если это не требуется, слепок снимается с вибростолика и гипс в слепке «остается стоять».

Подсказка. Нет необходимости запускать работу вибростолика в самом сильном режиме или прижимать слепок к вибростолике с большим усилием, поскольку это связано с некоторыми неудобствами: шумовая нагрузка (из-за качающихся столов, включая принадлежности); при обработке альгинатов за счет высокой частоты вибрации на поверхность слепка выступает альгиновая кислота, что приводит к образованию мучнистой поверхности; замешанный гипс может расслоиться, что явно видно по цветовым теням. Желаемое качество утрачивается.

Внимание! Высота и равномерность наращенной зубной дуги очень важны, тем самым создаются основы или лучше фундамент для последующего вида всей модели. Конечно, это не следует преувеличивать, однако, должны быть выполнены следующие пункты: зубная дуга должна быть по меньшей мере настолько широкой как внешний край используемой слепочной ложки; высота должна составлять минимум 0,5 см; но наиболее важно, чтобы гипс в задней зоне имел ту же плоскость, что и во фронтальной зоне.

Гипс не должен охватывать край ложки, следует следить за равномерной высотой.

Конечно, мы подвергаем модели триммингу, но для этого необходимы правильные соотношения масс, чтобы получить форму.

Тримминг или придание формы

По истечении времени затвердения (примерно 45 минут) слепки удаляются с зубной дуги. По возможности следует придерживаться направления штампиков, т.е. не тянуть/или снимать способом рычага. Если все же обязательно необходимо применение рычага, действия должны быть очень осторожными. Каждый знает, что может произойти.

Внимание! Только что снятые слепки нельзя сразу отливать в качестве контрольной модели, поскольку слепку необходим минимум 1 час для восстановления формы, поскольку за счет необходимого расширения гипса (чтобы компенсировать усадку слепочного материала) и снятия с формы материал сплющивается. Поэтому нет смысла быстро заливать оставшийся гипс в только что снятый с модели слепок, полученная контрольная модель будет больше оригинала. Этим объясняется частое расхождение между обеими моделями, например, в области аппроксимальных контактных точек или при припасовке мостовидного протеза. Поэтому необходимо все продумать.

А при тримминге? Существует несколько пунктов, на которые следует обратить внимание: 1. В принципе триммингу всегда должна подвергаться сначала нижняя поверхность зубной дуги (и других моделей), чтобы зубную дугу можно было стабильно держать на столике триммера и чтобы она не качалась. 2. На первом этапе также фиксируется координатная плоскость гипсовых зубов, а это окклюзионная плоскость, проходящая максимально параллельно как в саггитальном так и в трансверсальном направлении.

Подсказка: Плоскость контролируется с помощью стеклянного диска или столика, наилучшим средством был бы триммер для ортодонтии, имеющий соответствующее устройство на столике триммера, которое позволяет выполнять зубных дуг/моделей параллельно к окклюзионной плоскости. При выраженной кривой Шпее возможно определить только усредненную плоскость. Но при некоторой практике и приверженности к деталям все получится и без оборудования «люкс».

Специфическая для модели «окклюзионная плоскость» должна быть ориентирована на функциональные аспекты обработки.

3. Поскольку окончательная внешняя форма триммингуется вместе с будущим цоколем, включая пластину Splitcast, необходимо снять материал лишь настолько, чтобы зубная дуга входила в цокольную форму. 4. Поверхность, обработанная триммингом, должна быть абсолютно ровной и никаким образом не должна опрокидываться или качаться, иначе последующие сверления не могут быть выполнены параллельно (и соответственно пины). 5. Автор использует влажную обработку шлифовальной бумагой зернистостью 800 ед., чтобы еще раз разгладить обработанную триммингом поверхность! Конечно, можно обойтись и без этого (в зависимости от состояния диска для тримминга, а также вида материала; корунд, частичное или полное алмазное покрытие или сухие ленты), однако, чтобы обеспечить чистое точное сепарирование, это дает преимущества.

Влажное шлифование требует немного времени и обеспечивает очень гладкую поверхность.

Затем следует фрезерование оральных частей зубной дуги. Для этого существует две возможности: — прямым наконечником на рабочем месте (интенсивно по времени при точном соблюдении углов, радиусов), — прибор для фрезерования зубной дуги, стабильный настольный прибор с отсасывающим устройством. Преимуществом этого способа является то, что углы всегда правильны, меньше пыли, плавная точная работа.

При сошлифовывании ненужных участков нельзя спутать оптическую ширину зубной дуги с фактической шириной! Обычно зубная дуга контролируется с окклюзионной стороны, можно быстро забыть, что фреза для зубной дуги имеет коническую форму и раньше шлифует нижнюю поверхность. К тому же при сильном наклоне челюстного гребня на модели это впечатление может усиливаться. Но и возможности устройства для фрезерования имеют свою границу, при сильно наклоненных зубах или наклоненном челюстном гребне необходимо шлифовать вручную.

Подсказка: Каждую зубную дугу необходимо рассматривать снизу, чтобы определить фактическое наличие места для сверлений под пины.

Чтобы изготовить эстетическую зубную дугу, все углы, радиусы должны проходить гармонично. Необходимо избегать всяких дефектов, как пузырьки, неправильный слепок, выбоины и т.д. или их следует устранить, пока общее впечатление не будет позитивным (чистая работа) и убедительным. Это субъективное впечатление и никогда не должно негативно влиять на функциональность модели. Действуем под девизом «Эстетика следует за функцией».

| Модель с маркировкой зон, которые не требуются. | После шлифования с использованием шлифовального устройства для зубных дуг. |

Тиражирование изделий

Имея прочную и гибкую силиконовую форму, можно приступать к тиражированию изделий.

Наши поделки вряд ли будут подвергаться серьезным нагрузкам. Используем для них гипс Г5 или Г6, который можно приобрести в любом строительном магазине. Но, все же, перед тем как затворять его добавим в воду 6-8% эмульсии ПВА. Она снизит хрупкость готовых изделий, добавит им прочности, а так же повысит «текучесть» гипсовой смеси.

Гипс с водой мешаем в пропорции 55:45 или даже 60х40. Подробнее о видах гипса и способах его затворения можно прочесть в статье об изготовлении гипсовых плиток.

Жидкий гипс заливаем уверенно, равномерной аккуратной струей. После того, как форма заполнится, дадим гипсу хорошенько затвердеть. Для быстросхватывающихся сортов это 20-25 минут.

Извлекаем изделие из формы, зачищаем заусенцы и ставим на просушку. Готовую скульптуру можно покрыть лаком или окрасить.

Совет.

Хотя гипс и не прилипает к силикону, после каждых двух-трех отливок, смазывайте форму разделительной смазкой, это продлит срок ее службы.

Что мы получим

Методика гипсового литья, описанная в статье, предназначена для создания множества одинаковых изделий.

Разумеется, можно отлить и лишь одну, уникальную скульптуру. Скажем, вы сделали из пластилина скульптуру любимой девушки и хотите «перевести» ее в прочный гипс, чтобы преподнести подруге (другу).

Тем не менее, стоит помнить, что для разовых, «штучных» вещей есть и другие методы изготовления. К примеру, скульптуру можно вылепить из бетонной смеси. Либо вырезать из гипсовой болванки, мягкого природного камня. Но об этом мы поговорим в других статьях.

Оставляйте ваши советы и комментарии ниже. Подписывайтесь на новостную рассылку. Успехов вам, и добра вашей семье!