Шлицевые соединения

Шлицевые соединения — вид соединений валов со втулками по сопрягаемым поверхностям сложного профиля с выступами (шлицами) и впадинами. Они предназначены для передачи крутящего момента, обеспечивают хорошее центрирование втулки на валу, легкое относительное перемещение деталей вдоль оси. Технологически эти соединения сложнее шпоночных, но благодаря большому числу шлиц позволяют передавать значительные вращающие моменты и обеспечивают меньшую концентрацию напряжений.

В зависимости от формы профиля зубьев (шлиц) различают прямобочные, эвольвентные и треугольные шлицевые соединения. Треугольные шлицевые соединения с мелкими шлицами обычно применяют для неподвижных соединений. На межгосударственном уровне стандартизованы элементы и соединения с прямобочной формой профиля зубьев (ГОСТ 1139-80 «Соединения шлицевые прямобочные. Размеры и допуски») и эвольвентной (ГОСТ 6033-80 «Соединения шлицевые эвольвентные с углом профиля 30°. Размеры, допуски и измеряемые величины»).

Наиболее широко распространены прямобочные шлицевые соединения с четным числом шлиц, которые применяют для подвижных, а также и для неподвижных соединений. Размеры и число зубьев шлицевых соединений с прямобочным профилем по ГОСТ 1139-80 зависят от серии (легкая няя, тяжелая). При одном и том же внутреннем диаметры тяжелые серии отличаются увеличением высоты диаметра . Тяжелая серия имеет большее число шлиц по сравнению со средней.

В прямобочных и эвольвеитных шлицевых соединениях сопряжения (посадки) могут осуществляться по трем поверхностям (по наружной цилиндрической поверхности , внутренней цилиндрической поверхности и по боковым поверхностям впадин втулки и шлиц вала ). Сложности сопряжения по трем поверхностям одновременно (неоправданно высокие требования к точности всех элементов по размерам, форме и расположению) привели к определенным особенностям решения задач:

- для любого шлицевого соединения введены понятия центрирующей поверхности и нецентрирующих поверхностей;

- в шлицевом соединении осуществляются как минимум два сопряжения — по центрирующей поверхности и по одной из нецентрирующих поверхностей;

- по нецентрирующим поверхностям сопряжения назначают посадки с большими гарантированными зазорами и грубыми полями допусков, либо даже предусматривают зазор по номинальным размерам (без образования посадки).

Сопряжения по боковым поверхностям шлиц (по размерам ) осуществляются в любом шлицевом соединении (прямобочном, эвольвентном, треугольном) вне зависимости от выбора центрирующего элемента.

Принципиально возможны три метода центрирования в любом шлицевом соединении втулки и вала (по наружной цилиндрической поверхности , внутренней цилиндрической поверхности и по боковым поверхностям шлиц ). Схематическое изображение методов центрирования в шлицевом соединении представлено на рис. 3.112.

На схемах центрирования по наружному диаметру (рис. 3.112, а), по внутреннему диаметру (рис. 3.112, б), по боковым сторонам зубьев (рис. 3.110, в) условно показаны зазоры по нецентрирующим диаметрам.

Выбор метода центрирования определяется эксплуатационными требованиями и технологией получения шлицевых поверхностей. Для получения шлиц на валу заготовку в виде гладкого вала обычно обрабатывают специальным инструментом (фасонная фреза, шлифовальный круг). Инструмент имеет профиль, соответствующий форме впадины, причем полный профиль получают за один или несколько проходов.

Шлицевое отверстие в серийном и массовом производстве получают протягиванием (обработка протяжкой — специальным многолезвийным режущим инструментом, образующим полный профиль шлицевого отверстия за один проход инструмента). Протягивание может быть окончательной операцией или после него осуществляют дополнительную обработку детали. Если после протягивания деталь закаливают, дополнительная обработка центрирующего элемента становится необходимой, поскольку термообработка сложной детали приводит к короблению поверхности и искажению геометрических параметров (деталь «ведет»).

Центрирование по наружному и внутреннему диаметрам соответствующих цилиндрических поверхностей ( и ) применяют для обеспечения сравнительно высоких требований к соосности втулки и вала. Центрирование по боковым поверхностям зубьев применяют при менее высоких требованиях к соосности и необходимости снизить динамические нагрузки на шлицы. Динамические ударные нагрузки в шлицевых соединениях возникают из-за зазоров между боковыми сторонами шлиц и шлицевых впадин при работе изделия в реверсивном и старт-стопном режимах.

Точность центрирования втулки и вала по наружному и внутреннему диаметрам ( и ) практически одинакова, и выбор центрирующего элемента в таких случаях определяете требованиями к конструкции и возможностями технологического оборудования.

Центрирование по применяют в соединениях, передающих небольшой крутящий момент, когда допускается сравнительно невысокая твердость втулки — (40…45) . Такой метод центрирования применяют для неподвижных соединений или соединений со сравнительно редкими взаимными осевыми перемещениями деталей, в которых практически отсутствует износ поверхностей. Втулку (обычно после нормализации) окончательно обрабатывают чистовой протяжкой.

Центрирование по применяется для подвижных шлицевых соединений передающих большие крутящие моменты. В таких соединениях втулка должна быть достаточно твердой, а поскольку закаленную поверхность нельзя обработать чистовой протяжкой, окончательной технологической операцией обработки шлицевого отверстия является шлифование по внутреннему диаметру. Поля допусков диаметров и и размера шлицевых вала и втулки, а также рекомендуемые посадки для прямобочных шлицевых соединений при различных способах центрирования регламентируются ГОСТ 1139-80 и приведены в табл. 3.31-3.33.

Условные обозначения на чертежах

Условное обозначение шлицевого соединения содержит:

- букву, означающую поверхность центрирования;

- число шлиц и номинальные размеры , и соединения;

- обозначения посадок, помещенные после соответствующих размеров.

Поля допусков нецентрирующих диаметров допускается в обозначении не указывать.

Примеры условных обозначений разных сопряжений для шлицевого прямобочного соединения с числом зубьев , внутренним диаметром , наружным диаметром , шириной зуба представлены ниже.

Обозначение сопряжения при центрировании по внутреннему диаметру , с посадкой по центрирующему диаметру и по ширине зуба :

Обозначение при центрировании по наружному диаметру , с посадкой по центрирующему диаметру и по ширине зуба :

Обозначение при центрировании по боковым сторонам зубьев:

Условные обозначения отдельных шлицевых поверхностей (внутренней и наружной) отличаются тем, что вместо посадок записывают обозначения полей допусков соответствующих размеров. Пример условного обозначения втулки при центрировании по внутреннему диаметру:

Пример условного обозначения вала при центрировании по внутреннему диаметру:

Параметры эвольвентных шлицевых соединений, включая число шлиц (зубьев), значения модулей, поля допусков и посадки определены ГОСТ 6033-80. Преимуществами эвольвент-яого профиля шлиц перед прямобочным являются возможность обеспечить несколько лучшее центрирование по боковым поверхностям зубьев, а также меньшие габариты при передаче одинаковых моментов. Эвольвентный шлиц имеет повышенную прочность на изгиб, поскольку утолщается к основанию.

В эвольвентных шлицевых соединениях центрирование по боковым поверхностям зубьев применяют чаще, чем по наружному диаметру. Допускается и центрирование по внутреннему диаметру (при этом профиль следует выполнять с плоской или закругленной формой дна впадины), но такое центрирование практически не применяется.

Поскольку эвольвентные шлицы и впадины имеют переменную ширину, для них в отличие от прямобочных шлицевых поверхностей разработаны специальные допуски (с разными степенями точности) и оригинальные обозначения (сначала степень точности, затем — основное отклонение).

На толщину шлиц вала и ширину впадин втулки установлены два вида допусков — допуск на размер ( — на толщину шлиц вала и — на ширину впадин втулки) и — суммарный допуск, включающий допуски на собственно размер элемента и допуски на отклонения формы и расположения элементов v профиля шлиц и впадин.

Для ширины впадин втулки нормировано одно основное отклонение и степени точности 7, 9 и 11. На толщину шлиц вала установлены десять основных отклонений и степени точности от 7 до 11.

Обозначения эвольвентных шлицевых соединений включают значения номинального диаметра , модуля , обозначение посадки, помещаемое после обозначений размеров или модуля, и номер стандарта.

Пример обозначения эвольвентного шлицевого соединения с центрированием по боковым поверхностям зубьев:

(, модуль , посадка по боковым сторонам шлиц ).

Пример обозначения эвольвентного шлицевого соединения с диаметром , , с центрированием по и посадкой по центрирующему диаметру :

Пример обозначения эвольвентного шлицевого соединения с диаметром , при центрировании по внутреннему диаметру с посадкой по центрирующему диаметру :

Кроме норм точности размеров к шлицевым поверхностям деталей предъявляют дополнительные требования по точности формы и расположения поверхностей, а также определенные требования к их микрогеометрии.

При назначении допусков формы и расположения элементов шлицевых соединений можно руководствоваться следующими рекомендациями (рис. 3.113).

Для прямобочных шлицевых соединений:

- допуски параллельности плоскости симметрии шлицев вала (или пазов шлицевой втулки) относительно оси центрирующей поверхности на длине 100 мм не должны превышать 0,03 мм — в соединениях повышенной точности (с допусками размеров от до ) и 0,05 мм — в соединениях нормальной точности (с допусками размеров от до ). При центрировании по боковым сторонам шлиц выбирают дополнительную базу — ось одной из нецентрирующих поверхностей шлицевого вала (обычно с более жестким допуском);

- допуски радиального биения центрирующих поверхностей шлицевого вала (база — общая ось посадочных поверхностей подшипниковых шеек вала) следует назначать по седьмой степени точности ГОСТ 24643 при допусках центрирующих поверхностей 6…В квалитетов и по восьмой степени точности при допусках центрирующих поверхностей 9…10 квалитетов.

Для эвольвентных шлицевых соединений предельные значения радиального биения и допуска направления зуба следует принимать по ГОСТ 6033.

Параметры шероховатости поверхностей элементов прямо-бочных и эвольвентных шлицевых соединений должны быть согласованы с самыми жесткими допусками макрогеометрии. Значения параметра не должны превышать 1,25 мкм для центрирующих поверхностей, 2,5 мкм для нецентрирующих боковых поверхностей шлиц подвижных соединений, а для неподвижных соединений — 4,0 мкм для нецентрирующих боковых поверхностей шлиц и 10 мкм для нецентрирующих цилиндрических поверхностей шлиц.

Контроль элементов шлицевых соединений

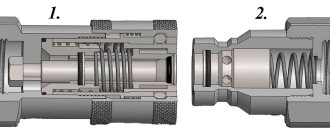

Для контроля шлицевых деталей применяют калибры. В соответствии с принципом Тейлора применяют комплексные проходные калибры, которые представляют собой прототип сопрягаемой детали (шлицевой вал или втулку с длиной, соответствующей длине шлицевого сопряжения) и комплект непроходных калибров для поэлементного контроля (рис. 3.114).

Проходные калибры осуществляют комплексный контроль всех размеров, формы и расположения поверхностей шлицевого вала или втулки. Комплексный калибр должен проходить под действием собственного веса на всей длине контролируемой поверхности.

Каждый из непроходных калибров проверяет только собственно размер соответствующего элемента. Непроходными калибрами каждый из элементов детали проверяют в ряде сечений, причем прохождение в любом из контролируемых сечений дает основание признать деталь бракованной.

Допуски калибров для контроля шлицевых деталей регламентированы ГОСТ 7951-80 (для прямобочных) и ГОСТ 24969-81 (для эвольвентных шлицевых деталей).

Эта лекция взята со страницы лекций по нормированию точности:

Нормирование точности: курс лекций

Возможно эти страницы вам помогут:

| Штифтовые соединения: обозначения и назначение |

| Шпоночные соединения: обозначения и назначение |

| Взаимозаменяемость, методы средства контроля зубчатых колес и передач |

| Математическая обработка результатов измерений |

Выбор оборудования и инструмента

Нарезка выполняется на станках:

Затем детали подвергают шлифовке на шлифовальных станках.

В мелкосерийном и единичном производстве очень часто нарезание шлицев осуществляется на шлицефрезерном или зубофрезерном оборудовании с использованием червячной фрезы и метода обкатки. Использование такого инструмента эффективно как для прямобочных, так и для эвольвентных шлицев.

Горизонтально-фрезерный станок для нарезания шлицев используется в паре с фасонной дисковой фрезой. Для одновременной нарезки нескольких пазов используют делительную головку. Стоит отметить, что для изготовления шлицов такой способ используют крайне редко из-за неточностей по шагу и ширине. Целесообразно будет провести на горизонтально-фрезерном станке с дисковой фрезой черновую обработку детали, оставив припуск на чистовую обработку и шлифовку. Чистовую обработку пазов проводят специальными торцевыми фрезами, а для треугольного шлицевого соединения применяют треугольные фрезы.

Используется метод обкатки с применением долбяка. За высокое качество, получаемых поверхностей зубодолбежное оборудование используются в массовом производстве.

Помимо долбежных станков, широкое распространение в массовом и крупносерийном производстве шлицевых соединений получили строгальные и протяжные станки. Такое оборудование в несколько раз эффективнее и производительнее фрезерных станков. Нарезка строганием осуществляется с применением набора резцов, количество и размеры которых зависят от числа зубьев, ширины и глубины пазов соединения. При протягивании используют инструмент под названием протяжка. Этот инструмент имеет несколько режущих зубьев разной высоты, которые при поступательном движении срезать часть металла с заготовки.

Для изготовления эвольвентных соединений применяют холодную накатку с использованием специальных роликовых головок. Таким инструментом изготавливают изделия с большим количеством зубьев. По своей эффективности метод холодной накатки выше фрезерования в 10 раз.

После нарезки зубьев и термической обработки, все изделия подвергают шлифовке. Это позволяет добиться требуемой шероховатости и избежать зацепления сопрягаемых деталей в работе. Для шлифования используют следующий инструмент:

Для шлифования внутренних поверхностей в некоторых случаях применяют оправку.

Применение

Необходимость в применении зубчатых соединений возникает, когда надо передать большой крутящий момент и предъявляются высокие требования к соосности ведущей и ведомой детали и точности движения. Шлицы позволяют втулке перемещаться вдоль оси, изменяя передаточное число зацепления без остановки механизма. Благодаря этому они применяются в коробках передач автомобилей, станков, загрузочных агрегатов.

Назначение шлица, как и шпонки, передавать крутящий момент с заданной угловой скоростью.

Распределение нагрузки относительно оси вращения равномерное, по количеству зубьев, исключается радиальное биение. Это используется в точных приборах, где необходима точность.

Вращение с помощью треугольных зубцов встречается в бытовых приборах, электроинструменте:

Во всех областях машиностроения, станкостроения, машинах и других средствах передвижения применяется компактный и мощный узел передачи вращения.

Достоинства и недостатки

При конструировании механизмов, передающих вращение с высокой нагрузкой, чаще всего останавливаются на выборе шлицевого соединения. Оно имеет в определенных случаях огромные преимущества и может заменить несколько шпоночных соединений. Недостатки также имеются. Надо взвешивать все аргументы за и против, выбирая способ соединения.

В сравнении со шпонками, к достоинствам шлицевых соединений относятся:

Шлицы изготавливаются по ГОСТ и Стандартам, имеют строго нормализованные размеры и детали для соединения легко подобрать. Упрощена сборка узлов и подгонка деталей.

К недостаткам шлицевых соединений относятся:

При перегрузках шпонка просто срезается, не допуская передачи повышенной нагрузки на рабочий механизм и предотвращая его поломку. Деталь простая и дешевая, легко меняется.

В шлицевых соединениях при аварийной ситуации может сломаться зуб или весь станок. Замена деталей сложная и дорогостоящая.