На рисунке ниже показаны восемь типичных состояний промышленных стальных слитков, которые были отлиты в идентичные, сужающиеся к верху изложницы. Они распложены и пронумерованы по степени подавления выделения газов при затвердевании. Штриховыми линиями показан уровень, до которого сталь первоначально разливалась в каждой изложнице. В зависимости от содержания углерода, а еще более – от содержания кислорода, структура слитков различается. Под номером 1 идет полностью успокоенная сталь, спокойная сталь

, а под номером 8 — сталь, к которой не применяли операции раскисления, сильно

кипящая сталь

.

Рисунок — Восемь типичных состояний промышленных стальных слитков с различной степенью раскисления

Стали при разливке в слитки классифицируют по трем основным типам в зависимости от степени раскисления или, что тоже самое, по количеству газов, выделяющихся в ходе затвердевания слитка.

К этим четырем типам относятся: — спокойная сталь; — полуспокойная сталь

; — кипящая сталь.

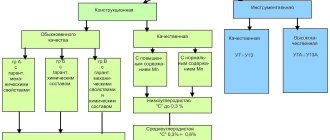

Углеродистая сталь — классификация, маркировка и применение

Сталь – это сплав, состоящий из двух обязательных компонентов, – железа и углерода. Дополнительные элементы – кремний менее 1%, марганец менее 1%, сера – менее 0,05%, фосфор менее 0,06%. Содержание углерода не более 2,14%. Сплавы с процентным соотношением C, превышающим 2,14%, относятся к чугунам. По химическому составу марки стали разделяют на углеродистые и легированные, которые содержат дополнительные добавки, придающие материалу желаемые характеристики. Углеродистые стальные сплавы классифицируют по степени раскисления, содержанию углерода, качеству.

Полуспокойная сталь

В полуспокойной стали выделение газов при ее раскислении подавляется не полностью, так как сталь раскисляется только частично. По-английски это называют semikilled

steel

. Степень выделения газов в этих сталях больше, чем в спокойных сталях, но меньше чем в кипящих. До начала выделения газов в слитке образуется корка слитка значительной толщины. У правильно «полураскисленного» стального слитка отсутствует усадочная раковина, но есть широко рассеянные по толщине пузыри в центральной зоне верхней части слитка. Эти пузыри, однако, завариваются при прокатке слитка. Полуспокойные стали обычно имеют содержание углерода от 0,15 до 0,30 %. Они находят широкое применение при производстве сортового проката, штрипса и труб.

Главными отличиями полуспокойных сталей являются: 1) различная степень неоднородности химического состава – средняя между степенями спокойной и кипящей сталей; 2) меньшая сегрегация химических элементов, чем в спокойной стали; 3) выраженная тенденция положительной химической сегрегации в центре верхней части слитка (рисунок).

Классификация углеродистых сталей по степени раскисления

Спокойные

Такие сплавы обладают наиболее однородной структурой. Для раскисления используют алюминий, ферросилиций и ферромарганец, которые практически полностью удаляют находящие в расплаве газы. Сочетание практически полного отсутствия газов с мелкозернистой структурой, обусловленной наличием остаточного алюминия, обеспечивает хорошее качество металла. Эти марки подходят для изготовления деталей, изделий и конструкций ответственного назначения. Основной недостаток – высокая стоимость.

Кипящие

Это наиболее дешевая и наименее качественная группа. Из-за использования минимального количества добавок для раскисления в материале присутствуют растворенные газы, которые являются причиной неоднородности структуры, химического состава, а следовательно механических свойств. Такие металлы обладают плохой свариваемостью, поскольку из-за присутствия газов высока вероятность образования трещин на швах.

Полуспокойные

Группа занимает промежуточное положение по стоимости и характеристикам. В отливке образуется гораздо меньше газовых пузырьков, по сравнению с кипящими сталями. При прокатке внутренние дефекты в основной массе устраняются. Такие материалы часто применяются в качестве конструкционных сплавов.

0.01.1.01.ОЭ(м)-I. Билеты с ответами для аттестации по НАКС

Общий экзамен Общий экзамен. (м) Уровень: I (с ответами)

1

| Вопр_ОЭ/1 Какая сталь обыкновенного качества относится к кипящей? | |

| 1. | Сталь не полностью раскисленная марганцем при выплавке, и содержащая не более 0,05% кремния. |

| 2. | Содержащая кремния от 0,05 до 0,17%. |

| 3. | Содержащая более 10 мл. водорода на 100 г. металла. |

| 2 | Вопр_ОЭ/1 Какая сталь обыкновенного качества относится к спокойной? |

| 1. | Сталь, полностью раскисленная при выплавке и содержащая 0,15-0,3% кремния |

| 2. | Содержащая не менее 0,3 % кремния и 1 % марганца. |

| 3. | Содержащая менее 0,5 мл. водорода на 100 г. металла. |

| 3 | Вопр_ОЭ/1 Какая сталь обыкновенного качества относится к полуспокойной? |

| 1. | Сталь, раскисленная при выплавке только марганцем и содержащая не более 0,05% кремния. |

| 2. | Сталь, не полностью раскисленная при выплавке только марганцем и кремнием и содержащая 0,05 — 0,15% кремния и до 1% марганца |

| 3. | Содержащая менее 10 мл. водорода на 100 г. металла |

| 4 | Вопр_ОЭ/1 К какому классу сталей относятся сварочные проволоки Св-08, Св08А, Св-08ГА, Св-10ГА? |

| 1. | Низкоуглеродистому. |

| 2. | Легированному. |

| 3. | Высоколегированному. |

| 5 | Вопр_ОЭ/1 Что такое легированные стали? |

| 1. | Содержащие один или несколько элементов в определенных концентрациях, которые введены в них с целью придания заданных физико-химических и механических свойств. |

| 2. | Обладающие определенными физико-химическими свойствами за счет снижения содержания углерода, серы, фосфора или термической обработки. |

| 3. | Обладающие определенными физико-химическими свойствами после специальной термомеханической обработки. |

| 6 | Вопр_ОЭ/1 Какой свариваемостью обладают низкоуглеродистые стали? |

| 1. | Хорошей. |

| 2. | Удовлетворительной. |

| 3. | Плохой. |

| 7 | Вопр_ОЭ/1 Что обозначают буквы и цифры в маркировке низколегированных сталей? |

| 1. | Клейма заводов-изготовителей. |

| 2. | Обозначения номера плавки и партии металла. |

| 3. | Обозначение химических элементов и их процентный состав. |

| 8 | Вопр_ОЭ/1 Какие из перечисленных сталей относятся к углеродистым? |

| 1. | Ст3сп, сталь10, сталь 15, сталь 18кп |

| 2. | 09Г2С, 17Г1С, 09Г2ФБ. |

| 3. | 08Х18Н9, 10Х2М, 15ХМ. |

| 9 | Вопр_ОЭ/1 Какой буквой русского алфавита обозначают углерод и никель в маркировке легированных сталей? |

| 1. | Углерод — «У»; никель — «Н». |

| 2. | Углерод — «С»; никель — «Л». |

| 3. | Углерод не обозначают буквой; никель — «Н». |

| 10 | Вопр_ОЭ/1 Какие изменения свойств происходят при закалке малоуглеродистых сталей? |

| 1. | Пластичность увеличивается, прочностные характеристики не меняются |

| 2. | Возрастают прочностные характеристики, пластичность уменьшается |

| 3. | Возрастает и прочность, и пластичность |

| 11 | Вопр_ОЭ/1 Какие основные характеристики приняты для оценки механических свойств металлов? |

| 1. | Временное сопротивление разрыву, предел текучести, относительное удлинение и сужение, твердость, ударная вязкость. |

| 2. | Жаропрочность, жаростойкость и хладостойкость металла. |

| 3. | Твердость, сопротивление изгибу и количество циклов ударного нагружения до разрушения металла. |

| 12 | Вопр_ОЭ/1 Для чего в сталь вводятся легирующие элементы? |

| 1. | Для придания стали специальных свойств. |

| 2. | Для улучшения свариваемости стали. |

| 3. | Для снижения содержания вредных примесей (серы и фосфора) в стали. |

| 13 | Вопр_ОЭ/1 Укажите, чем отличается Ст3кп от Ст3сп? |

| 1. | Содержанием углерода. |

| 2. | Содержанием кремния. |

| 3. | Содержанием вредных примесей S и P и газов. |

| 14 | Вопр_ОЭ/1 Для чего производится предварительный и сопутствующий подогрев? |

| 1. | Для снижения количества дефектов в сварном шве и ЗТВ. |

| 2. | Для выравнивания неравномерности нагрева при сварке, снижения скорости охлаждения и уменьшения вероятности появления холодных трещин. |

| 3. | Для снижения содержания водорода в металле шва. |

| 15 | Вопр_ОЭ/1 Какие характеристики можно определить при испытаниях образцов металла на растяжение? |

| 1. | Предел текучести, предел прочности. |

| 2. | Угол загиба. |

| 3. | Предел текучести, предел прочности, относительные удлинение и поперечное сужение. |

| 16 | Вопр_ОЭ/1 Какая характеристика определяется при статическом изгибе? |

| 1. | Угол загиба. |

| 2. | Ударная вязкость при изгибе. |

| 3. | Предел прочности при изгибе. |

| 17 | Вопр_ОЭ/1 Какие характеристики металла определяются при испытаниях на изгиб (плоских образцов) и сплющивание (труб)? |

| 1. | Прочность. |

| 2. | Пластичность. |

| 3. | Прочность и пластичность. |

| 18 | Вопр_ОЭ/1 Какие характеристики определяют при ударном изгибе? |

| 1. | Предел прочности при ударном изгибе. |

| 2. | Ударную вязкость. |

| 3. | Относительное удлинение при ударном изгибе. |

| 19 | Вопр_ОЭ/1 Что можно оценить по виду излома сварного соединения? |

| 1. | Прочность, коррозионную стойкость, плотность. |

| 2. | Строение металла, его сплошность и сделать качественный вывод о пластических свойствах металла. |

| 3. | Наличие и количество вредных примесей. |

| 20 | Вопр_ОЭ/1 Как влияет высокое содержание серы и фосфора на свариваемость стали? |

| 1. | Не влияет. |

| 2. | Повышает свариваемость при условии предварительного подогрева стали. |

| 3. | Способствует появлению трещин и ухудшает свариваемость стали. |

| 21 | Вопр_ОЭ/1 Что представляет собой сварной шов при сварке плавлением? |

| 1. | Закристаллизовавшийся металл расплавленного электрода или сварочной проволоки. |

| 2. | Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла. |

| 3. | Жидкий металл, полученный сплавлением свариваемых и присадочных материалов. |

| 22 | Вопр_ОЭ/1 Чем определяются свойства сварного соединения? |

| 1. | Свойствами металла шва, линии сплавления с основным металлом и зоны термического влияния. |

| 2. | Свойствами металла шва и линии сплавления с основным металлом. |

| 3. | Свойствами линии сплавления с основным металлом и зоны термического влияния. |

| 23 | Вопр_ОЭ/1 Как влияет неравномерность нагрева при сварке на величину деформации основного металла? |

| 1. | Увеличивает величину деформации. |

| 2. | Не влияет на величину деформации. |

| 3. | Уменьшает величину деформации. |

| 24 | Вопр_ОЭ/1 Как влияет увеличение объема наплавленного металла на величину деформации основного металла? |

| 1. | Уменьшает величину деформации. |

| 2. | Не влияет на величину деформации. |

| 3. | Увеличивает величину деформации. |

| 25 | Вопр_ОЭ/1 Какие сварочные деформации называют остаточными? |

| 1. | Деформации, появляющиеся после сварки. |

| 2. | Деформации, остающиеся после сварки и полного остывания изделия. |

| 3. | Деформации, образующиеся под действием эксплуатационных нагрузок. |

| 26 | Вопр_ОЭ/1 Как влияет подогрев изделий в процессе сварки на величину остаточных деформаций? |

| 1. | Увеличивает деформацию изделия. |

| 2. | Уменьшат деформацию изделия. |

| 3. | Не влияет |

| 27 | Вопр_ОЭ/1 От чего зависит величина деформации свариваемого металла? |

| 1. | От склонности стали к закалке. |

| 2. | От неравномерности нагрева. |

| 3. | От марки сварочных материалов. |

| 28 | Вопр_ОЭ/1 Какие конструктивные элементы характеризуют форму разделки кромок? |

| 1. | Смещение кромок, угловатость. |

| 2. | Притупление, угол скоса кромки. |

| 3. | Способ подготовки, зазор. |

| 29 | Вопр_ОЭ/1 Какие бывают типы сварных соединений? |

| 1. | Односторонние и двусторонние. |

| 2. | Стыковые, тавровые, угловые, нахлесточные. |

| 3. | Вертикальные и горизонтальные. |

| 30 | Вопр_ОЭ/1 Как обозначается сварное соединение на чертеже? |

| 1. | Указывается тип соединения, метод и способ сварки, методы контроля. |

| 2. | Указывается ГОСТ, тип соединения, метод и способ сварки, катет шва, длина или шаг, особые обозначения. |

| 3. | Указывается метод и способ сварки, длина или шаг, сварочный материал, методы и объем контроля. |

| 31 | Вопр_ОЭ/1 Что обозначают цифры возле букв на чертеже с указанием сварного шва? |

| 1. | Порядковый номер шва по ГОСТ (ОСТ). |

| 2. | Метод и способ сварки. |

| 3. | Методы и объем контроля. |

| 32 | Вопр_ОЭ/1 Какой линией изображают видимый сварной шов на чертеже? |

| 1. | Штрих-пунктирной. |

| 2. | Штриховой. |

| 3. | Сплошной. |

| 33 | Вопр_ОЭ/1 Когда должна быть проконтролирована каждая партия сварочных материалов? |

| 1. | До начала ее производственного использования. |

| 2. | Одновременно с использованием ее для производства продукции. |

| 3. | В установленные сроки, независимо от ее производственного использования. |

| 34 | Вопр_ОЭ/1 Какие параметры необходимо контролировать после выполнения подготовки деталей и сборочных единиц под сварку? |

| 1. | Форму, размеры и качество подготовки кромок; правильность переходов от одного сечения к другому; другие характеристики и размеры, контроль которых предусмотрен ПКД и ПТД. |

| 2. | Качество зачистки подготовленных под сварку кромок и прилегающих к ним поверхностей деталей и сборочных единиц. |

| 3. | Все параметры, указанные в п.п. 1 и 2. |

| 35 | Вопр_ОЭ/1 На какие две основные группы делятся методы контроля по воздействию на материал сварного соединения? |

| 1. | Разрушающие и облучающие. |

| 2. | Механические и электронные. |

| 3. | Разрушающие и неразрушающие. |

| 36 | Вопр_ОЭ/1 С какой целью выполняют визуальный контроль сварного соединения? |

| 1. | С целью выявления поверхностных дефектов шва |

| 2. | С целью выявления поверхностных дефектов и дефектов формирования шва. |

| 3. | С целью выявления несоответствия конструкционных размеров шва требованиям нормативно-технической документации. |

| 37 | Вопр_ОЭ/1 Чем выявляются дефекты формы шва и его размеры? |

| 1. | Рентгенографическим методом. |

| 2. | Металлографическими исследованиями макроструктуры. |

| 3. | Измерительными инструментами и специальными шаблонами. |

| 38 | Вопр_ОЭ/1 Какие дефекты сварного шва выявляются с помощью радиографического контроля, ультразвуковым и др. равноценными им методами? |

| 1. | Трещины, непровары, несплавления, поры, неметаллические и металлические включения. |

| 2. | Структурные изменения металла, внутренние напряжения. |

| 3. | Качество формирования шва с внутренней и наружной сторон. |

| 39 | Вопр_ОЭ/1 Что называют включением? |

| 1. | Обобщенное наименование пор, шлаковых и вольфрамовых включений. |

| 2. | Неметаллическая несплошность. |

| 3. | Скопление нескольких пор. |

| 40 | Вопр_ОЭ/1 В какой момент следует исправлять дефекты сварных соединений, подлежащих последующей термообработке (отпуску)? |

| 1. | До отпуска. |

| 2. | По согласованию с головной материаловедческой организацией. |

| 3. | После отпуска. |

| 41 | Вопр_ОЭ/1 Какие дефекты допускается устранять сварщику (не привлекая руководителя работ) в процессе сварки стыка трубы? |

| 1. | Любые дефекты, включая трещины. |

| 2. | Трещины и межваликовые несплавления. |

| 3. | Поверхностные поры, шлаковые включения, межваликовые несплавления, подрезы. |

| 42 | Вопр_ОЭ/1 Что называют трещиной? |

| 1. | Дефект сварного соединения в виде разрыва металла в сварном шве и/или прилегающих к нему зонах. |

| 2. | Нарушение сплошности металла. |

| 3. | Недопустимое отклонение от требований Правил контроля. |

| 43 | Вопр_ОЭ/1 Что называют прожогом? |

| 1. | Цилиндрическое углубление в сварном шве. |

| 2. | Сквозное отверстие в сварном шве. |

| 3. | Воронкообразное углубление в сварном шве. |

| 44 | Вопр_ОЭ/1 Что называют наплывом в металле шва? |

| 1. | Неровности поверхности металла шва или наплавленного металла. |

| 2. | Дефект в виде металла, натекшего на поверхность свариваемого металла и или ранее выполненного валика и не сплавившегося с ним. |

| 3. | Несплавление валика металла шва с основным металлом. |

| 45 | Вопр_ОЭ/1 Что такое пора? |

| 1. | Дефект сварного шва в виде замкнутой полости, заполненной инородным металлом. |

| 2. | Дефект сварного шва в виде полости сферической формы, заполненной шлаком. |

| 3. | Дефект сварного шва в виде замкнутой полости, заполненной газом. |

| 46 | Вопр_ОЭ/1 Какую форму могут иметь поры? |

| 1. | Линейную или плоскую. |

| 2. | Прямую и кривую. |

| 3. | Сферическую и удлиненную. |

| 47 | Вопр_ОЭ/1 Что такое подрез? |

| 1. | Углубление по линии сплавления шва с основным металлом. |

| 2. | Острые конусообразные углубления на границе поверхности шва с предыдущим валиком шва или основным материалом. |

| 3. | Острые конусообразные углубления на границе поверхности сварного шва с основным материалом. |

| 48 | Вопр_ОЭ/1 Что такое «непровар»? |

| 1. | Дефект в виде отсутствия сплавления между металлом шва и основным металлом по кромке разделки. |

| 2. | Дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва. |

| 3. | Дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварных швов. |

| 49 | Вопр_ОЭ/1 Как необходимо произвести заварку удаленного дефектного участка шва, если сварка производилась с предварительным подогревом? |

| 1. | С замедленным охлаждением после сварки. |

| 2. | На увеличенных режимах сварки. |

| 3. | С подогревом. |

| 50 | Вопр_ОЭ/1 Какие требования предъявляются к качеству исправленного участка шва? |

| 1. | Те же, что и к основному шву. |

| 2. | Дополнительные требования, предусмотренные нормативно-технической документацией. |

| 3. | Специальные требования, предусмотренные нормативно-технической документацией. |

| 51 | Вопр_ОЭ/1 Допускаются ли в сварных соединениях трещины, выявленные при визуальном контроле? |

| 1. | Допускаются поперечные трещины в сварных швах. |

| 2. | Трещины всех видов и направлений не допускаются. |

| 3. | Допускаются микротрещины площадью не более 1 кв.мм. |

| 52 | Вопр_ОЭ/2 Что такое «ручная дуговая сварка покрытым электродом»? |

| 1. | Дуговая сварка, выполняемая не расплавляющимся при сварке электродом. |

| 2. | Дуговая сварка, при которой возбуждение дуги, подача электрода и его перемещение производятся вручную, а газошлаковая защита расплавленного металла обеспечивается расплавлением и разложением компонентов покрытия. |

| 3. | Дуговая сварка, при которой защита дуги и сварочной ванны осуществляется потоком защитного газа, подаваемого в зону сварки с помощью специальных устройств. |

| 53 | Вопр_ОЭ/2 Что такое «дуговая сварка в защитном газе»? |

| 1. | Сварка, при которой защита дуги и сварочной ванны обеспечивается газами, образующимися при плавлении и сгорании электродного покрытия. |

| 2. | Дуговая сварка, при которой дуга и расплавленный металл, находятся в защитном газе, подаваемом в зону сварки с помощью специальных устройств. |

| 3. | Сварка, при которой защита дуги и сварочной ванны обеспечивается слоем сварочного флюса. |

| 54 | Вопр_ОЭ/2 Что такое «дуговая сварка неплавящимся электродом»? |

| 1. | Дуговая сварка, выполняемая не расплавляющимся при сварке электродом. |

| 2. | Сварка, выполняемая двумя неплавящимися электродами, между которыми горит дуга. |

| 3. | Дуговая сварка в среде углекислого газа. |

| 55 | Вопр_ОЭ/2 Что такое «дуговая сварка плавящимся электродом»? |

| 1. | Дуговая сварка, при которой сварочная ванна защищается газом, образовавшимся в процессе плавления основного металла. |

| 2. | Сварка, в процессе которой электрод плавится за счет тепла дуги или газового пламени. |

| 3. | Дуговая сварка, выполняемая электродом, который, расплавляясь при сварке, служит присадочным металлом. |

| 56 | Вопр_ОЭ/2 Что такое «дуговая сварка под флюсом»? |

| 1. | Дуговая сварка в защитных газах с добавлением флюса для легирования металла шва. |

| 2. | Дуговая сварка, при которой дуга горит под слоем флюса между непокрытым металлическим электродом и деталью. |

| 3. | Процесс сварки, при котором тепло выделяется за счет преобразования электрической энергии в тепловую при прохождении тока через расплавленный флюс. |

| 57 | Вопр_ОЭ/2 Что является отличительным признаком дуговой сварки порошковой проволокой? |

| 1. | Использование специального порошка при сварке проволокой сплошного сечения. |

| 2. | Использование электродной проволоки, состоящей из металлической оболочки, заполненной порошкообразным веществом. |

| 3. | Использование специальной металлической крошки при сварке проволокой сплошного сечения. |

| 58 | Вопр_ОЭ/2 Что такое «электрошлаковая сварка»? |

| 1. | Процесс сварки, при котором основной и электродный металлы расплавляются теплом, выделяющимся при прохождении электрического тока через ленточный электрод |

| 2. | Процесс сварки, при котором дуга возбуждается и горит между электродом и изделием под слоем флюса |

| 3. | Сварка плавлением, при которой для нагрева используется тепло, выделяющееся при прохождении электрического тока через расплавленный шлак |

| 59 | Вопр_ОЭ/2 Что такое импульсно-дуговая сварка? |

| 1. | Процесс, при котором сварочный ток и напряжение изменяется по определенному закону. |

| 2. | Дуговая сварка, при которой дугу дополнительно питают импульсами тока по заданной программе. |

| 3. | Процесс, при котором сварочный материал подается в сварочную ванну импульсами за счет специального привода. |

| 60 | Вопр_ОЭ/2 Что такое магнитное дутье дуги? |

| 1. | Расширение дуги в результате взаимодействия собственного магнитного поля дуги с полем сварочной цепи, посторонними магнитными полями, а также с ферромагнитными материалами. |

| 2. | Отклонение дуги от оси электрода в результате действия магнитных полей или ферромагнитных масс при сварке. |

| 3. | Сжатие дуги и увеличение проплавления в результате взаимодействия собственного магнитного поля дуги с полем сварочной цепи, посторонними магнитными полями, а также с ферромагнитными материалами. |

| 61 | Вопр_ОЭ/2 Где должен подключаться токопровод к изделиям больших размеров для выполнения сварки? |

| 1. | В самом толстом месте конструкции, при условии надежного контакта. |

| 2. | В непосредственной близости к месту сварки, при условии надежного контакта. |

| 3. | Место крепления токопровода не зависит от места сварки. |

| 62 | Вопр_ОЭ/2 Какую электрическую величину измеряют электрическим прибором – амперметром? |

| 1. | Силу электрического тока в цепи. |

| 2. | Напряжение в сварочной цепи. |

| 3. | Мощность, потребляемую электрической цепью. |

| 63 | Вопр_ОЭ/2 Какую электрическую величину измеряют электрическим прибором — вольтметром? |

| 1. | Силу электрического тока в цепи. |

| 2. | Напряжение в электрической цепи. |

| 3. | Электрическую мощность, потребляемую электрической цепью. |

| 64 | Вопр_ОЭ/2 Каким образом включают в электрическую цепь амперметр для измерения силы электрического тока? |

| 1. | Амперметр включают в электрическую цель последовательно с остальными элементами. |

| 2. | Амперметр подключают параллельно участку цепи, на котором измеряют силу электрического тока. |

| 3. | Амперметр подключают параллельно вольтметру. |

| 65 | Вопр_ОЭ/2 Каким образом включают в электрическую цепь вольтметр для измерения напряжения на участке электрической цепи? |

| 1. | Вольтметр включают параллельно тому участку цепи, на котором измеряют напряжение. |

| 2. | Вольтметр включают в электрическую цепь последовательно с остальными элементами цепи. |

| 3. | Вольтметр включают последовательно с добавочным резистором и остальными элементами участка цепи. |

| 66 | Вопр_ОЭ/2 Какой основной критерий при выборе провода для электрических цепей? |

| 1. | Исходя из допустимой плотности тока. |

| 2. | Исходя из удельного сопротивления проводника. |

| 3. | Исходя из удельного сопротивления проводника и его длины. |

| 67 | Вопр_ОЭ/2 Какова частота промышленного переменного тока, вырабатываемого электростанциями в России? |

| 1. | 50 Гц. |

| 2. | 60 Гц. |

| 3. | 100 Гц. |

| 68 | Вопр_ОЭ/2 При каком роде тока обеспечивается более высокая устойчивость горения дуги? |

| 1. | При переменном. |

| 2. | При постоянном. |

| 3. | Устойчивость горения дуги не зависит от рода тока. |

| 69 | Вопр_ОЭ/2 Какой тип источников питания предназначен для сварки на постоянном токе? |

| 1. | Сварочные трансформаторы. |

| 2. | Сварочные источники любого типа. |

| 3. | Сварочные выпрямители, генераторы, тиристорные источники питания. |

| 70 | Вопр_ОЭ/2 Для чего служит трансформатор? |

| 1. | Для преобразования частоты переменного тока. |

| 2. | Для преобразования напряжения переменного тока. |

| 3. | Для преобразования напряжения постоянного тока. |

| 71 | Вопр_ОЭ/2 Что такое режим холостого хода сварочного источника питания? |

| 1. | Первичная обмотка трансформатора подключена к сети, а вторичная к потребителю. |

| 2. | Первичная обмотка трансформатора подключена к сети, а вторичная обмотка разомкнута. |

| 3. | Первичная обмотка трансформатора не подключена к сети, а вторичная обмотка замкнута. |

| 72 | Вопр_ОЭ/2 Какой тип источников питания предназначен для сварки на переменном токе? |

| 1. | Сварочные трансформаторы. |

| 2. | Сварочные выпрямители. |

| 3. | Инверторные источники питания. |

| 73 | Вопр_ОЭ/2 Что такое сварочный выпрямитель? |

| 1. | Преобразователь энергии сети в энергию выпрямленного тока, используемую для сварочных работ. |

| 2. | Генератор для преобразования энергии сети в энергию перемененного тока, используемую для сварочных работ. |

| 3. | Генератор для преобразования энергии сети в энергию выпрямленного тока, используемую для сварочных работ. |

| 74 | Вопр_ОЭ/2 Что представляет собой сварочный выпрямитель? |

| 1. | Трансформатор и полупроводниковый блок выпрямления. |

| 2. | Трехфазный трансформатор и сварочный генератор в однокорпусном исполнении. |

| 3. | Сварочный генератор и полупроводниковый блок выпрямления. |

| 75 | Вопр_ОЭ/2 Чем должен быть оснащен сварочный источник питания для ручной дуговой сварки? |

| 1. | Амперметром |

| 2. | Амперметром и вольтметром |

| 3. | Вольтметром и устройством для контроля скорости сварки |

| 76 | Вопр_ОЭ/2 Зависит ли напряжение дуги от её длины? |

| 1. | Зависит |

| 2. | Не зависит |

| 3. | Зависит при малых и больших величинах сварочного тока |

| 77 | Вопр_ОЭ/2 Какая внешняя характеристика наиболее приемлема для ручной дуговой сварки? |

| 1. | Крутопадающая |

| 2. | Жесткая |

| 3. | Возрастающая |

| 78 | Вопр_ОЭ/2 Какие вольт-амперные характеристики могут иметь сварочные источники питания? |

| 1. | Падающие, пологопадающие, крутопадающие и жесткие. |

| 2. | Падающие, жесткие и возрастающие. |

| 3. | Пологопадающие, жесткие и крутовозрастающие. |

| 79 | Вопр_ОЭ/2 Для чего применяется осциллятор? |

| 1. | Для возбуждения дуги и повышения устойчивости ее горения. |

| 2. | Для повышения качества сварных швов. |

| 3. | Для улучшения динамических характеристик источника питания. |

| 80 | Вопр_ОЭ/2 Как надо подключить источник постоянного тока при сварке на обратной полярности? |

| 1. | Отрицательный полюс к электроду. |

| 2. | Положительный полюс к электроду |

| 3. | Не имеет значения. |

| 81 | Вопр_ОЭ/2 На какой полярности обеспечивается большее проплавление основного металла при ручной дуговой сварке? |

| 1. | На прямой полярности |

| 2. | На обратной полярности |

| 3. | Одинаково |

| 82 | Вопр_ОЭ/2 Что обозначает буква «А» в маркировке стали 30ХМА, 30ХГСА? |

| 1. | Содержание азота в стали. |

| 2. | Содержание алюминия в стали. |

| 3. | Пониженное содержание серы и фосфора — сталь высококачественная. |

| 83 | Вопр_ОЭ/2 В каких пределах изменяется стандартный угол разделки кромок V- образных соединений деталей стальных конструкций, свариваемых ручной дуговой сваркой, сваркой в защитных газах и под флюсом, замеряемый после сборки? |

| 1. | 10 – 30 град. |

| 2. | 50 – 60 град. |

| 3. | 60 – 90 град. |

| 84 | Вопр_ОЭ/2 Укажите причины образования горячих трещин. |

| 1. | Повышенное содержание в металле шва углерода, кремния, серы, фосфора, глубокая и узкая сварочная ванна. |

| 2. | Пониженное содержание в металле шва углерода, кремния, серы, фосфора, глубокая и узкая сварочная ванна. |

| 3. | Повышенное содержание в металле шва углерода, кремния, серы, фосфора, широкая сварочная ванна. |

| 85 | Вопр_ОЭ/2 Как за счет технологии сварки можно предупредить образование горячих трещин? |

| 1. | Уменьшением числа проходов за счет увеличения погонной энергии, увеличением амплитуды поперечных колебаний электрода при сварке. |

| 2. | Выбором оптимальной формы разделки кромок, снижением погонной энергии. |

| 3. | Применением узкой разделки кромок, проведением термической обработки после сварки. |

| 86 | Вопр_ОЭ/2 Когда образуются горячие трещины? |

| 1. | В процессе охлаждения металла при температуре 500…700 градусов Цельсия, вследствие резкого снижения пластических свойств и развития растягивающих напряжений. |

| 2. | В процессе затвердевания и охлаждения металла при температуре 1100…1300 градусов Цельсия, вследствие резкого снижения пластических свойств и развития растягивающих напряжений. |

| 3. | В процессе затвердевания металла при температуре 1500…1650 градусов Цельсия, вследствие резкого снижения пластических свойств и развития сжимающих напряжений. |

| 87 | Вопр_ОЭ/2 Каковы причины образования холодных трещин? |

| 1. | Наличие в металле примесей, образующих легкоплавкие соединения и растягивающие напряжения, возникающие при сварке. |

| 2. | Нарушение защиты сварочной ванны и попадание в металл шва азота и кислорода. |

| 3. | Высокие временные и остаточные сварочные напряжения и снижение пластичности металлашва и околошовной зоны. |

| 88 | Вопр_ОЭ/2 Укажите, когда образуются холодные трещины. |

| 1. | При температурах до 120 градусов Цельсия через длительный промежуток времени. |

| 2. | При температурах 250 градусов Цельсия сразу после нагрева шва или через длительный промежуток времени. |

| 3. | При температурах 150 градусов Цельсия и ниже сразу после остывания шва или через длительный промежуток времени. |

| 89 | Вопр_ОЭ/2 Какими технологическими мерами можно предупредить образование холодных трещин? |

| 1. | Использованием сварочных материалов с высоким содержанием углерода, серы, ванадия, титана; уменьшением числа проходов за счет сварки с глубоким проплавлением, увеличением амплитуды поперечных колебаний электрода при сварке |

| 2. | Предварительным и сопутствующим подогревом, снижением содержания водорода в сварном соединении, применением отпуска после сварки. |

| 3. | Предварительным и сопутствующим охлаждением, увеличением содержания азота в сварном соединении, применением закалки после сварки. |

| 90 | Вопр_ОЭ/2 Как влияет характер переноса электродного металла на качество сварного шва? |

| 1. | Мелкокапельный регулярный перенос способствует получению бездефектных швов. |

| 2. | При крупнокапельном переносе обеспечивается наименьшее содержание водорода в наплавленном металле, что значительно снижает вероятность образования холодных трещин. |

| 3. | При мелкокапельном переносе повышается вероятность «примерзания» электрода. |

| 91 | Вопр_ОЭ/2 Что представляет собой дефект, называемый «кратер шва»? |

| 1. | Углубление, образующееся в конце валика под действием давления дуги и объемной усадки металла шва. |

| 2. | Воронкообразная впадина на поверхности шва. |

| 3. | Место окончания сварки (обрыва дуги). |

| 92 | Вопр_ОЭ/2 Укажите причины образования непроваров при ручной дуговой сварке. |

| 1. | Большая скорость ведения сварки, недостаточная величина сварочного тока. |

| 2. | Малая скорость ведения сварки, повышенная величина сварочного тока. |

| 3. | Малая скорость ведения сварки, оптимальная величина сварочного тока. |

| 93 | Вопр_ОЭ/2 Укажите основные причины образования прожога. |

| 1. | Завышен сварочный ток относительно толщины свариваемого металла. |

| 2. | Низкая квалификация сварщика. |

| 3. | Большая сварочная ванна, а следовательно, и её масса. |

| 94 | Вопр_ОЭ/2 Следует ли удалять прихваточные швы, имеющие недопустимые наружные дефекты (трещины, наружные поры и т.д.) по результатам визуального контроля? |

| 1. | Следует. |

| 2. | Не следует. |

| 3. | Следует удалять механическим инструментом (шлифовальным кругом) наружные несплошности. |

| 95 | Вопр_ОЭ/2 Назовите основные внутренние дефекты сварных соединений при дуговой сварке. |

| 1. | Трещины, непровары, поры, шлаковые включения. |

| 2. | Подрезы, прожоги, наплывы, свищи, несплавления. |

| 3. | Незаваренный кратер, несплавления, нарушение формы шва. |

| 96 | Вопр_ОЭ/2 Как исправлять в сварном шве свищи? |

| 1. | Удалением дефектного места до “здорового” металла механическим способом с последующей заваркой. |

| 2. | Заваркой с последующей механической обработкой. |

| 3. | Выборкой механическим способом дефектного места на всю толщину шва с последующей заваркой выборки. |

| 97 | Вопр_ОЭ/2 Укажите порядок исправления шва со скоплением газовых пор и шлаковых включений на части его сечения. |

| 1. | Дефектный участок сварного шва удаляется до “здорового” металла с образованием U-образной разделки кромок с последующей его заваркой после подтверждения при контроле полноты удаления дефектов. |

| 2. | Дефектный участок удаляется полностью с образованием первоначальной формы разделки и последующей заваркой. |

| 3. | Дефектный участок не удаляется, а исправляется сваркой. |

| 98 | Вопр_ОЭ/3 Что такое «газовая сварка»? |

| 1. | Дуговая сварка, при которой защита сварочной ванны осуществляется за счет подачи газа. |

| 2. | Сварка плавлением, при которой для нагрева используется тепло пламени смеси газов, сжигаемой с помощью горелки. |

| 3. | Дуговая сварка проволокой сплошного сечения в среде инертного газа |

| 99 | Вопр_ОЭ/3 Что обозначает буква «А» и «АА» в маркировке сварочных проволок Св-08А и Св-08АА? |

| 1. | Пониженное содержание серы и фосфора в проволоке. |

| 2. | Пониженное содержание углерода в проволоке. |

| 3. | Пониженное содержание кремния. |

| 100 | ПУЭ Что называют искуственным заземлителем при реализации защитных мер электробезопасности |

| 1. | Случайное соединение находящихся под напряжением частей электроустановки с конструктивными частями, не изолированными от земли или непосредственно с землей |

| 2. | Заземлитель, специально выполняемый для целей заземления |

| 3. | Находящиеся в соприкосновении с землей электропроводящие части коммуникаций, зданий и сооружений производственного или иного назначения, используемыек для целей заземления |

| 101 | ПУЭ При каких номинальных напряжениях не требуется заземление или зануление электроустановок: |

| 1. | До 36 В переменного тока и до 120 В постоянного тока |

| 2. | До 42 В переменного тока и до 110 В постоянного тока |

| 3. | До 24 В переменного тока и до 140 В постоянного тока |

| 102 | ПУЭ Какие проводники должны использоваться в качестве нулевых защитных проводников, идущих к переносным электроприемникам? |

| 1. | Нулевые рабочие проводники, присоединяемые к корпусу электроприемника |

| 2. | Отдельный проводник, присоединяемый к специальному контакту вилки втычного соединения и к корпусу электроприемника |

| 3. | Все ответы правильные |

| 103 | ПУЭ С каким напряжением следует предусматривать питание переносных электроприемников от сети: |

| 1. | Не выше 127 В |

| 2. | Не выше 220 В |

| 3. | Не выше 380/220 В |

| 104 | ПУЭ Как должны быть подведены электрические проводники во втычных соединениях переносных электроприемников? |

| 1. | К розетке подведены проводники со стороны питания, а к вилке — со стороны электроприемников |

| 2. | К розетке подведены проводники со стороны электроприемников, а к вилке-со стороны питания |

| 3. | Подвод проводников может быть выбран произвольно, исходя из удобства в работе |

| 105 | ПУЭ Какой цвет должны иметь провода электропроводки по всей длине: |

| 1. | Иметь разный цвет, при этом цвет должен обозначать назначение проводника |

| 2. | Иметь разный цвет, при этом комбинация цветов не имеет значения |

| 3. | Быть одного цвета: черного или белого |

| 106 | ПУЭ Как заземляется сварочное оборудование? |

| 1. | Должен быть предусмотрен приваренный к оборудованию медный провод, расположенный в доступном месте с надписью «Земля». |

| 2. | На оборудовании должен быть предусмотрен болт и вокруг него контактная площадка, расположенные в доступном месте с надписью «Земля». |

| 3. | На оборудовании должен быть предусмотрен зажим, расположенный в доступном месте с надписью «Земля». |

| 107 | ПУЭ На каком расстоянии должны располагаться кабели электросварочных машин от трубопроводов ацетилена и других горючих газов? |

| 1. | Не менее 5 м. |

| 2. | Не менее 1 м. |

| 3. | Не менее 10 м. |

| 108 | ПЭЭП Какая максимальная длина гибкого кабеля допускается при подключении передвижной электросварочной установки к коммутационному аппарату? |

| 1. | 10 м |

| 2. | 15 м |

| 3. | 20 м |

| 109 | ПЭЭП С какой квалификационной группой по электробезопасности допускаются электросварщики для проведения электросварочных работ? |

| 1. | Не ниже второй. |

| 2. | Не ниже третьей. |

| 3. | Не ниже четвертой. |

| 110 | ПЭЭП Кто должен присоединять и отсоединять от сети электросварочные установки? |

| 1. | Сварщик, работающий на этих установках, под наблюдением мастера или начальника участка. |

| 2. | Электротехнический персонал с группой по электробезопасности не ниже II. |

| 3. | Электротехнический персонал с группой по электробезопасности не ниже III. |

| 111 | СНиП 12-03-2001 Какое напряжение применяется для светильников местного освещения в помещениях с повышенной опасностью? |

| 1. | Для стационарно установленных на более 42 В, а для переносных светильников – 12 В. |

| 2. | Для стационарно установленных на более 42 В, а для переносных светильников – 36 В. |

| 3. | Для стационарно установленных на более 220 В, а для переносных светильников – 12 В. |

| 112 | СНиП 12-03-2001 На какой минимальной высоте над рабочим местом разрешается подвешивать временную электропроводку? |

| 1. | 2,5 м |

| 2. | 3,5 м |

| 3. | 6 м |

| 113 | СНиП 12-03-2001 На какой минимальной высоте над проходами разрешается подвешивать временную электропроводку? |

| 1. | 2,5 м |

| 2. | 3,5 м |

| 3. | 6 м |

| 114 | СНиП 12-03-2001 На какой минимальной высоте над проездами разрешается подвешивать временную электропроводку? |

| 1. | 2,5 м |

| 2. | 3,5 м |

| 3. | 6 м |

| 115 | СНиП 12-03-2001 В каких случаях ручные электроинструменты (входящие в комплект сварочного оборудования) должны быть выключены и отсоединены от электрической сети: |

| 1. | При перерывах в работе и по окончанию работы |

| 2. | При смазке и очистке |

| 3. | При смене рабочего инструмента (ножей и пр.) |

| 4. | Правильные ответы 1,2 и 3 |

| 116 | СНиП 12-03-2001 В какие сроки должен осматриваться инструмент, применяемый в строительстве, на предмет его исправности: |

| 1. | Не реже одного раза в день |

| 2. | Не реже одного раза в 10 дней, а также непосредственно перед применением |

| 3. | Не реже одного раза в месяц, а также непосредственно перед применением |

| 4. | При получении инструмента со склада организации |

| 117 | СНиП 12-03-2001 На каком расстоянии должны располагаться сварочные кабели от баллонов с кислородом? |

| 1. | Не менее 5 м. |

| 2. | Не менее 0,5 м. |

| 3. | Не менее 8,5 м. |

Ответы

| № | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 0-9 | 1 | 1 | 2 | 1 | 1 | 1 | 3 | 1 | 3 | |

| 10-19 | 2 | 1 | 1 | 2 | 2 | 3 | 1 | 2 | 2 | 2 |

| 20-29 | 3 | 2 | 1 | 1 | 3 | 2 | 2 | 2 | 2 | 2 |

| 30-39 | 2 | 1 | 3 | 1 | 3 | 3 | 2 | 3 | 1 | 1 |

| 40-49 | 1 | 3 | 1 | 2 | 2 | 3 | 3 | 1 | 3 | 3 |

| 50-59 | 1 | 2 | 2 | 2 | 1 | 3 | 2 | 2 | 3 | 2 |

| 60-69 | 2 | 2 | 1 | 2 | 1 | 1 | 1 | 1 | 2 | 3 |

| 70-79 | 2 | 2 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

| 80-89 | 2 | 1 | 3 | 2 | 1 | 2 | 2 | 3 | 3 | 2 |

| 90-99 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 2 | 1 |

| 100-109 | 2 | 2 | 2 | 3 | 1 | 1 | 2 | 2 | 2 | 1 |

| 110-117 | 3 | 1 | 1 | 2 | 3 | 4 | 2 | 2 | ||

содержание .. 57 58 59 60 ..

Виды нелегированных углеродистых сталей по содержанию углерода

Низкоуглеродистые с содержанием C не более 0,25%

Большая часть этой продукции выпускается в виде холоднокатаных или отожженных листов и полос. Свойства, а следовательно области ее применения, зависят от процентного соотношения компонентов:

- До 0,1% C, Mn менее 0,4%. Высокая способность к горячей деформации и холодному волочению. Материалы востребованы при производстве проволоки, очень тонкого листа, используемого при изготовлении тары, а также для изготовления корпусов автомобилей.

- C на уровне 0,25%, Mn и Al – до 1,5%. Обладают высокой вязкостью. В металлы, предназначенные для штамповки, ковки, производства бесшовного трубного проката и листа для котлов, алюминий не добавляют.

- C на уровне 0,15%, Mn – до 1,2%, Pb до 0,3% или без него, минимальное количество Si. Эту группу применяют в массовом производстве на автоматических линиях деталей, не предназначенных для восприятия серьезных механических и температурных нагрузок. Для изделий с высокими требованиями по пластичности, вязкости, коррозионной стойкости сплавы не применяются.

C 0,1-0,25%. Способность к деформированию ниже, чем у вышеописанной группы, но твердость и прочность выше. Часто эти марки востребованы для производства деталей с цементуемым поверхностным слоем. Процесс цементации позволяет получить износостойкий поверхностный слой в сочетании с вязкой сердцевиной. Это актуально для валов и шестерен.

Среднеуглеродистые с C0,2-0,6%

Содержание марганца обычно находится в пределах 0,6-1,65%. Применяются при производстве продукции, запланированной для эксплуатации при высоких нагрузках. Обычно их производят спокойными. Упрочняются нагартовкой или термообработкой. Все стали этой группы могут подвергаться ковке. Данная металлопродукция широко применяется в машиностроении. Марки с высоким содержанием углерода (0,4-0,6%) востребованы при производстве железнодорожных рельсов, колес и осей вагонов.

Высокоуглеродистые – 0,6-2,0%

Повышение количества углерода до 1% приводит к росту прочности и твердости при постепенном снижении предела текучести и пластичности. При росте процентного соотношения C выше 1% начинается формирование грубой сетки из вторичного мартенсита, приводящей к понижению прочности материала. Поэтому стали с содержанием C более 1,3% практически не изготавливают.

Высокоуглеродистые марки имеют высокую себестоимость изготовления, обладают низкой пластичностью, плохо свариваются. Область применения этой группы достаточно ограничена – производство режущего инструмента, в том числе предназначенного для землеройной и сельскохозяйственной техники, изготовление высокопрочной проволоки.

Характеристики

Для получения полуспокойных сталей обычно используются сплавы с содержанием углерода 0,15-0,3% обыкновенного качества и качественные. При производстве полураскисленного металла до начала выделения газов слиток покрывается коркой значительной толщины. Если сталь раскислена правильно, то усадочная раковина отсутствует, а в центральной верхней части слитка концентрируются широко рассеянные пузыри воздуха, которые закатываются при прокатке на станах. Если раковина присутствует, то отходы составляют примерно 8%.

Классификация конструкционных углеродистых сталей по качеству, их маркировка и применение

Конструкционные стали обыкновенного качества

Их производят в соответствии с ГОСТом 380-2005, в продажу поставляют в виде листового, сортового и фасонного проката. ГОСТ подразумевает выпуск следующих марок:

- Ст0;

- Ст1пс, Ст1сп, Ст1кп;

- Ст2пс, Ст2сп, Ст2кп;

- Ст3пс, Ст3сп, Ст3кп, Ст3Гсп, Ст3Гпс;

- Ст4пс, Ст4сп, Ст4кп;

- Ст5пс, Ст5сп, Ст5Гпс;

- Ст6пс, Ст6сп.

Буквенно-цифровая маркировка этой группы сплавов:

- Ст – сталь;

- цифры 0-6 обозначают номер марки;

- наличие в обозначении буквы «Г» указывает на присутствие марганца в количестве 0,8% и более;

- последние две буквы характеризуют степень раскисления, сп – спокойная, пс – полуспокойная, кп – кипящая.

Сталь качественная конструкционная

Изготавливается в соответствии с ГОСТом 1050-2-13 следующих марок – 05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60, а также марки 55ПП, 60ПП, 60ПП «селект» – пониженной прокаливаемости. В маркировке таких сплавов указывают степени раскисления, если они относятся к кипящим или полуспокойным, например 10 кп или 10 пс. Индекс сп в обозначении качественных конструкционных марок не указывается.

Основные области применения:

- производство сортового проката (листа, полос, кругов, шестигранников), профильного (уголка, швеллера, двутавра);

- изготовление штрипса, являющегося заготовкой для производства труб;

- наиболее распространенная марка углеродистой стали обыкновенного качества Ст3пс используется для несущих и ненесущих элементов сварных конструкций, предназначенных для работы при температурах выше нуля, конструкций, эксплуатируемых при переменных нагрузках;

- Ст5пс – для клепаных конструкций, болтов, гаек, тяг, ручек, упоров, звездочек, предназначенных для работы при положительных температурах до +425°C.

Марки полуспокойной стали

- углеродистые полуспокойные стали обыкновенного качества изготавливаются по ГОСТу380-2005, обозначение – «пс»;

- качественные и высококачественные производятся по ГОСТу 1050-88, буквенное обозначение – «пс»;

- редко – низколегированные стали.

Отличия полуспокойной стали от спокойной

По отношению к полностью раскисленной полураскисленная сталь характеризуется:

- большей степенью неоднородности химического состава;

- большим выходом годного;

- меньшей стоимостью.

Наличие некоторого количества свободного кислорода снижает качества прочности и пластичности полуспокойной стали.

Источник статьи: https://metallz.ru/articles/poluspokojnaya_stal/

Раскислители: виды и функции

В качестве раскислителей используют ферросилиций в количестве 0,12-0,3% по массе, ферромарганец, алюминий – до 0,1%, титан.

Негативное последствие раскисления – образование усадочной раковины больших размеров. Для ее удаления приходится отрезать от слитка спокойной стали до 16% по массе. Из-за такой потери металла, а также затрат на раскисляющие добавки стоимость спокойной стали существенно превышает цену кипящего металла.

Раскисляющие добавки, соединяясь со свободным кислородом, находящимся в сплаве, решают следующие задачи:

- снижают негативное влияние свободного кислорода на формирующуюся структуру слитка;

- поддерживают в течение длительного периода высокую температуру стали, что обеспечивает максимальное шлако- и газоудаление;

- способствуют получению металла мелкозернистой, однородной структуры, поскольку образующиеся силикаты и алюминаты повышают число центров кристаллизации. Это обуславливает измельчение зерен и улучшает качество и механические характеристики металла.

Марки спокойной стали

Сплавы полного раскисления разделяют на следующие группы:

- углеродистые спокойные стали обыкновенного качества – регламентируются ГОСТом 380-2005 года, обозначаются «сп»;

- качественные и высококачественные – выпускаются по ГОСТу 1050-88, буквенного индекса по этому стандарту не имеют;

- все легированные и низколегированные стали обычно изготавливают спокойными, буквенного индекса не имеют.

Внимание! Стали, полученные непрерывной разливкой, во время процесса полностью раскисляются.

Раскисление стали — Знаешь как

Сталь, выплавленная любым способом, содержит растворенный кислород, значительно ухудшающий ее прочностные и пластические свойства. Для снижения его содержания сталь раскисляют. В практике сталеварения применяют несколько способов раскисления.

Осаждающее раскисление

Наиболее распространенный способ снижения растворенного кислорода, достигаемого связыванием его элементами-раскислителями: Мn, Si, Ті, Al, Са, РЗЭ, что возможно за счет их большего, чем у железа сродства к кислороду. При присадке раскислителя R

в металле имеет место взаимодействие

[O] + yR = Ry

Ox(газ,ж,тв)

с образованием нерастворимых продуктов раскисления, которые должны отделиться (осадится) в газообразную или шлаковую фазу. Оставшиеся в стали продукты раскисления порой оказывают меньший вред, чем растворенный кислород, но они засоряют металл неметаллическими включениями, при накоплении которых сталь становится непригодной к дальнейшему использованию. Поэтому необходимо обеспечить условия для удаления продуктов раскисления, что зависит от их величины, способности укрупняться, вязкости металла, плотности частиц.

Укрупнение продуктов раскисления и способность всплывать создаются и усиливаются при образовании жидких легкоплавких образований. С этой точки зрения и особенно в связи с тем, что сильные раскислители так же, как и их продукты раскисления, трудноплавки, целесообразно применять комплексные раскислители. Комплексные раскислители—это сплавы, в которые входят несколько раскислителей, пропорционированных так, что продукты раскисления получают заданные свойства, благоприятствующие их отделению из стали. К комплексным раскислителям относятся силикомарганец, силикокальций, АМС (сплав алюминия, марганца и кремния) и т. д.

Раскисляющая сила раскислителей определяется изобарным потенциалом образования окисла или остаточными концентрациями раскислителя и растворенного кислорода в стали.

Раскисление марганцем (в виде ферромарганца) производят перед выпуском металла из печи. Марганец — слабый раскислитель, поэтому раскисление им является предварительным. Продукты раскисления — МnО — образуют в металле комплексы xMnO. •y

FeO• z

SiO2 с более низкой температурой плавления и высокой жидкоподвижностью.

Кремний — более сильный раскислитель. Продукты раскисления— SiО2 — плавятся при температуре 1710° С, поэтому вначале образуются включения твердого кремнезема. Последующее сплавление SiО2 с FeO и МnО дает легкоплавкие силикаты mSKVFeO’&MnO, хорошо укрупняющиеся и легко всплывающие. Доменным бедным ферросилицием раскисляют металл в печи. Окончательное раскисление кремнием производится на выпуске, когда в струю дают богатый ферросилиций.

Алюминий имеет высокое сродство к кислороду. Продукты раскисления представляют собой твердые мелкодисперсные частицы Аl2O3. Алюминий вводят вковш, и частично им раскисляют металл при разливке в изложницы.

Инструментальные стали

Инструментальные стали – это изделия без легирования, которые являются прочными. Для уплотнения некоторых участков используют присадки. К ним предъявляются особые требования, связанные с особенностями использования.

Инструментальные стали также подразделяются на несколько подвидов:

- для режущих инструментов;

- для измерительных инструментов;

- штамповые;

- валковые.

Для режущих инструментов

Стали для режущих инструментов стоят достаточно дорого, поэтому создавать из них изделия сможет не каждый. Обычно некоторые части инструментов делают из конституционной стали, например, пластины или лезвия.

Сталь данного вида, в свою очередь, подразделяется на следующие подвиды:

- углеродистые инструментальные сплавы (обычно содержат 0,5-1,3% углерода, распространены для использования в процессе производства);

- легированные инструментальные (из них можно изготовить фрезы, сверла и протяжки);

- быстрорежущие (могут создавать изделия с теплостойкостью до -660 градусов).

Стали для измерительных инструментов

Сталь для измерительных инструментов должны иметь стабильную форму и размеры в процессе изменения и хранения. Также ее поверхность должна быть идеально гладкой, хорошо обрабатываться и шлифоваться.

Такая сталь бывает углеродистой и легированной при помощи хрома, никеля и других элементов. Для повышения устойчивости к износу и улучшения качества поверхности изделия цементируют и закаливают. Сталь по-прежнему востребована при изготовлении самых современных измерительных инструментов.

Штамповые стали

Штамповая сталь отличается твердостью, устойчивостью к температурным перепадам и прокаливаемостью. Она должна быть износостойкой и иметь постоянную форму. К ним этому виду относятся следующие сплавы:

- штамповки холодным методом (кроме твердости, устойчивости к износу, стабильности габаритов и формы добавляются высокий уровень вязкости и устойчивость к температурным перепадам; они могут работать в условиях ударов и высокого уровня давления; производятся на основе лигатур с хромом и другими элементами);

- штамповки горячим методом (они должны быть повышенной прочности и вязкости при нагревании до 500 градусов и высокой теплопроводности для того, чтобы избежать перегрева; они подвергаются процедуре легирования при помощи хрома, никеля, ванадия и т.д.).

Валковые стали

При помощи валковой стали производятся прокатные станы, матрицы, пуансоны, лезвия для работы с металлическими изделиями. С их помощью также можно изготовить комплектующие для горного и бумагоделательного оборудования.

Основные требования к валковой стали:

- высокий уровень прокаливаемости для прочности изделия (закалку стали проводят медленно, опуская ее в масло для охлаждения);

- высокая устойчивость к износу (она позволяет долго и бесперебойно работать всему прокатному стану, обеспечивает стабильные параметры);

- контактная прочность (она должна быть больше напряжения, которое возникает в ходе процесса, с учетом нагрузки от сопротивления и массы устройства).

Преимущества спокойной стали

Благодаря однородности и мелкозернистости структуры, для раскисленных сталей характерны следующие преимущества:

- хорошее сопротивление динамическим воздействиям и хрупкому разрушению, благодаря чему их применяют при изготовлении конструкций ответственного назначения, для которых планируются статические и динамические воздействия;

- сталь, для раскисления которой применялись присадки алюминия, не подвержена старению, которое подразумевает изменение свойств материала без заметного изменения микроструктуры. Снижаются пластичность, сопротивление хрупкому разрушению, порог хладоломкости, немного повышается прочность;

- равномерное распределение серы и фосфора;

- хорошая свариваемость.