Классификации сталей

Чтобы разобраться во всем многообразии марок, металлурги применяют несколько классификаций:

Стали классифицируют:

- по химическому составу;

- по структуре;

- по назначению;

- по качеству;

- по степени раскисления.

Существуют и другие классификации, но их применение ограничивается научными и узкоспециальными областями применения.

Классификация по химическому составу

По химическому составу классификацию проводя, подразделяя на: углеродистые и легированные стали, которые, в свою очередь, подразделяются на:

| углеродистые | Содержание углерода, % |

| < 0,2 | низкоуглеродистые |

| 0,2–0,45 | среднеуглеродистые |

| >0,45 | высокоуглеродистые |

| легированные | Содержание присадок,% |

| <2.5 | низколегированные |

| 2,5-10 | среднелегированные |

| >10 | высоколегированные |

Содержание углерода не влияет на степень легирования, Если доля Mn превышает 1%, а Si- 0,9%, они также признаются легирующими добавками

Классификация по структуре

Структура стали, кроме ее химического состава, зависит от многих факторов, влиявших на нее на этапах отливки и термической обработки. Классификация по структуре после процедуры отжига, во время которого заготовку нагревают до температуры пластичности и медленно охлаждают прямо в печи, следующая:

- доэвтектоидные – с избыточными ферритовыми включениями;

- эвтектоидные – ферриты замещаются перлитами;

- заэвтектоидные – с включениями вторичных карбидов;

- ледебуритные – с включениями первичных карбидов;

- аустенитные;

- ферритные.

Микроструктура ледебуритной стали

Эвтектоидная сталь и ее микроструктура

После проведения процедуры нормализации, заключающейся в нагревании до температуры пластичности и остывании на открытом воздухе, классификация различает такие группы, как:

- перлитные;

- аустенитные;

- ферритные.

Микроструктура перлита

Классификация по степени раскисления

Процесс раскисления приводит к снижению содержания кислорода в расплаве. Классификация предусматривает такие классы, как:

- спокойные (сп);

- полуспокойные (пс);

- кипящие (кп).

Основными раскислительными добавками служат Mn, Al, Si.

Классификация сталей по степени раскисления

Преимущества и недостатки

Достоинства материала проявляются только после его термической обработки, которая обеспечивает:

- увеличение способности к пластическим деформациям;

- снижение риска образования трещин и коробления за счет применения мягких охладителей;

- приобретение дополнительной вязкости;

- повышение хладноломкости.

К недостаткам конструкционной стали следует отнести:

- подверженность обратимой отпускной хрупкости;

- повышение мягкости;

- образование строчечной структуры, а также неоднородностей после ковки и проката;

- сложность резки;

- образование флокенов в материале, который легирован никелем.

Классификация стали по содержанию примесей

Кроме классификации по содержанию углерода и по степени раскисления, применяется классификация по качеству, определяемому методом производства и содержанием вредных примесей, прежде всего, серы и фосфора. Классификация сталей по качеству:

| Группа | Сера, % | Фосфор, % |

| Обыкновенные (рядовые) | < 0,06 | < 0,07 |

| Качественные | < 0,04 | < 0,035 |

| Высококачественные | < 0,025 | < 0,025 |

| Особовысококачественные | < 0,015 | < 0,025 |

В некоторых классификациях особовысококачественные включают в состав высококачественных.

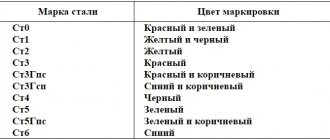

Обыкновенного качества

Большую часть рядовых сталей составляют углеродистые сплавы (С < 0,6%) Их производят мартеновским способом или конвертерным с использованием кислорода. Эти виды стали предназначены для самых массовых применений, недороги в производстве, хорошо поддаются обработке, но и не обладают особой прочностью или износостойкостью.

Качественные

К качественным относятся как углеродистые, так и легированные. Также производятся мартеновским или конвертерным способом с кислородным дутьем, но к составу сырья предъявляются намного более строгие требования, чем в случае рядовых. Также строже требования к соблюдению параметров плавки и розлива. Такие группы сталей стоят дороже и применяются для более ответственных деталей, работающих в условиях серьезных нагрузок.

Классификация сталей по качеству

Высококачественные

Эта группа производится более совершенными с точки зрения технологии способами, такими, как выплавка в электропечах. Особенности технологии производства позволяют добиться особо низкого содержания вредных примесей неметаллов и газовых включений, что гарантирует высокие механические свойства. Такие стали используются в особо ответственных узлах, а стоимость их в несколько раз выше, чем обычных.

Высокопрочная сталь

Особовысококачественные

Они завершают классификацию сталей по качеству. Их производят, переплавляя электрошлаковым способом, что дает возможность в несколько раз снизить содержание примесей. Некоторые марки по цене приближаются к драгоценным металлам, и применяют такие легированные стали в уникальных случаях — в деталях атомных реакторов, криогенных установках, оборонной и аэрокосмической отрасли и некоторых других.

Применение конструкционной стали

Высокая функциональность материала обусловлена содержанием в нем оптимального количества углерода. Конструкционную легированную сталь используют в машиностроении и строительстве, а также в различных производственных циклах. Низколегированные составы востребованы при изготовлении локомотивов и вагонов, а также других видов жд транспорта, полевой и сельхоз техники, для строительства инженерных сооружений и т.д. Материал обладает высокой устойчивостью к неравномерным нагрузкам и перепадам температур.

Подшипниковая конструкционная сталь используется в производстве шариков, роликов и подшипников. Из пружинных марок производят рессоры и пружины, сильфоны и т.д.

Классификация стали по назначению

Следующий вид классификации сталей — по назначению:

- конструкционные;

- инструментальные;

- с особыми физико-химическими характеристиками.

Эта классификация в достаточной степени условна, в одной группе могут находиться десятки марок, а в другой — одна-две.

Классификация сталей по назначению

К тому же многие марки по своим механическим свойствам применимы и для смежных назначений. При выборе марки для конкретной конструкции или детали дизайнеры и технологи учитывают, кроме формального назначения, еще множество факторов, таких, как цена, обрабатываемость, совместимость с другими деталями по коэффициенту теплового расширения и других. Иногда конструктор применяет марку, заведомо превосходящую по своим параметрам и стоимости простую конструкционную марку, вполне подходящую для данной детали. Это допустимо в условиях уникального производства или особо малых серий, высоких транспортных расходах, и ряде других случаев. Любое такое решение должно быть оправдано с финансовой точки зрения.

Конструкционные

Конструкционные стали обыкновенного качества представляют собой одну из самых обширных групп.

Конструкционная сталь

Классификация предусматривает:

- строительные;

- холодной штамповки;

- цементируемые;

- улучшаемые;

- высокопрочные;

- пружинно-рессорные;

- подшипниковые;

- автоматные;

- коррозионностойкие;

- износостойкие;

- жаропрочные и жаростойкие.

Строительные

Сюда входит большое количество марок рядовых углеродистых и сплавов низкого легирования. Из таких материалов создают сложные пространственные конструкции, нагрузка в которых равномерно распределяется между всеми элементами. К каждому из них не предъявляется особых требований, кроме хорошей свариваемости.

Для холодной штамповки

В ходе холодной штамповки форма заготовки и ее размеры существенно меняются, поэтому к этой группе низкоуглеродистых качественных сплавов основное требование другое — высокая пластичность и стойкость на разрыв.

Цементируемые

Эта группа используется для производства узлов и деталей, подверженных трению и переменным периодическим нагрузкам. Процедура цементации служит для повышения стойкости поверхности к износу. В нее входят низкоуглеродистые (0,1-0,3%) и часть легированных сплавов.

Изделия из цементируемой стали

Улучшаемые

Эти марки предназначены для специальных видов термообработки, таких, как закалка и отпуск, применяемых для улучшения прочностных и других механических характеристик материала. В группу входят как среднеуглеродистые, так и хромистые, в том числе с присадками бора, марганца, никеля и молибдена.

Высокопрочные

Для высокопрочных среднеуглеродистых высоколегированных сплавов специально подбирается состав и соотношение присадок, а также специфические программы термообработки. В результате металлурги достигают прочностных характеристик, в два и более раза превосходящих параметры конструкционных марок. Применяются в особо ответственных узлах.

Пружинные

Главная особенность пружинно — рессорных марок — это способность к многократным упругим деформациям без накопления эффекта усталости. Очень широко применяются на транспорте и в машиностроении, везде, где требуется амортизация, гашение колебаний или обеспечение возврата частей механизма в исходное положение после выполнения рабочего движения. Для повышения предела упругости углеродистые сплавы легируются кремнием, марганцем, бором и другими элементами.

Пружинная сталь

Подшипниковые

Чтобы обеспечить требуемый ресурс эксплуатации двигателей, станков и других механизмов, использующих подшипники, изделия из сплавов этой группы должны быть высокопрочными, износостойким и выносливыми. Должны быть минимизированы посторонние включения, неоднородности, все виды пор. Содержат около одного процента углерода и 0,8-1,5% хрома, подвергаются специальному уплотнению и термообработке

Автоматные

Главный параметр для сплавов этой группы — высокая обрабатываемость, образование легко отламывающейся короткой стружки и пониженное трение меду деталью и инструментом. Их применяют для производства массовых серий крепежных компонентов на автоматизированных производственных комплексах. В состав добавляют серу, свинец, селен и теллур. Минусом становится сниженная пластичность материала.

Износостойкие

Путем добавления в сплав больших количеств марганца получают износостойкие марки стали. Их назначение — производство узлов, подверженных сильному трению, в том числе и абразивному, большим статическим и динамическим нагрузкам. Это элементы стрелок на рельсовом пути, горного оборудования, ковшей погрузчиков, гусениц.

Заслонка из износостойкой стали

Коррозионностойкие нержавеющие

Эти низкоуглеродистые сплавы подвергают сильному легированию хромом и марганцем. При кристаллизации хром формирует тонкий поверхностный слой окислов, защищающий деталь от воздействия химически активных сред. Такие сплавы могут эксплуатировать как в слабоагрессивных (вода, пар), так и высоко агрессивных средах (растворы кислот, щелочей, морская вода) при температурах до 60 °С

Внутри коррозионностойкой группы есть своя классификация

- Коррозионностойкие. Из них делают валы, пружины, клапаны, турбинные лопатки, выдерживающие высокие нагрузки и до 600 °С.

- Жаростойкие. Предназначены для работы в условиях высоких температур (до 1200 °С) при ограниченных нагрузках.

- Жаропрочные. Малоуглеродистые высоколегированные никелем, кремнием и другими присадками сплавы могут работать в условиях как высоких температур (до 75% от температуры плавления), так и высоких нагрузок.

- Криогенные. Сохраняют упругость и вязкость в условиях низких и особо низких температур (до -200 °С). Применяются для изготовления комплектующих промышленных и научных холодильных установок.

По своим свойствам эти материалы значительно отличаются от широко известно пищевой нержавейки, из которой делают посуду и кухонное оборудование.

Способы улучшения прочностных характеристик

Повышение прочности углеродистой стали любой группы происходит при помощи термической обработки. Одним из наиболее распространенных методов является закалка плазмой. В ходе процедуры на поверхности образуется структура из мартенсита, твердость которого превышает 9,5 ГПа. Данная структура увеличивает устойчивость стали к износу.

Еще один метод улучшения прочностных характеристик стали — химико-термическая обработка. В ходе процедуры сплав нагревается до конкретного показателя, а затем подвергается воздействию химикатов, что позволяет улучшить его параметры. Такая обработка повышает твердость и стойкость металла к износу, а также улучшает устойчивость к образованию ржавчины в кислых и влажных средах. Метод подходит для углеродистой стали любой группы.

Инструментальные стали

К материалам из большой и разнообразной группы инструментальных марок предъявляются специфические требования, связанные с особенностями применения производимых из них изделий. Внутри группы также есть свои подгруппы. Основные – это сплавы для:

- режущих инструментов;

- измерительных инструментов;

- штамповые;

- валковые.

Для режущих инструментов

Главное требование к сплавам этой группы — способность сохранять заданную твердость, прочность и термостойкость при длительных механических и термических нагрузках.

Инструмент из инструментальной стали для режущих инструментов

Такие сплавы отличаются весьма высокой стоимостью, поэтому режущий инструмент, как правило, не делают целиком из инструментальных материалов, а используют режущие пластины или поверхности другой формы, вплавляемые или закрепляемые на основе, сделанной из конструкционных марок. Это позволяет существенно снизить стоимость и продлить срок службы инструмента

Группа также подразделяется на:

- Углеродистые инструментальные сплавы. В их состав входит от 0,5 до 1,3% углерода. Применяется для обычного режущего инструмента массового применения.

- Легированные инструментальные. Для повышения прочности и теплостойкости (до 300 °С) применяют легирующие добавки – хром, ванадий и другие от 1 до 3%. Из таких материалов делают сверла, фрезы и протяжки.

- Быстрорежущие. Применяются для высокоэффективного прогрессивного инструмента, обладающего высокой теплостойкостью — до 660 °С.

Высокая стоимость прогрессивного инструмента с лихвой окупается в общем случае повышением производительности оборудования, сокращением износа станков в расчете на одно изделие, снижением трудоемкости и повышением темпа выпуска изделий. Экономический эффект зависит от размера серии.

Стали для измерительных инструментов

Основное требование к материалам этой группы — это стабильность формы и размеров в процессе измерения и хранения.

Изделие из стали для измерительных инструментов

Второе по значимости свойство — это исключительное качество поверхности, хорошая обрабатываемость и особенно шлифуемость. Разумеется, требования к износостойкости и твердости также остаются в силе. Применяют как недорогие углеродистые славы, так и легированные хромом, никелем и другими присадками. Изделия подвергают цементации и закалке для улучшения качества поверхности и повышения износостойкости. В последнее время, с развитием передовых бесконтактных способов и средств измерения, таких, как лазерные, ультразвуковые и программно-аппаратное интегрированные в обрабатывающие центры, потребность в сплавах этой группы несколько снизилась. Но они по-прежнему востребованы как на опытных производствах, так и при изготовлении и поверке тех самых прогрессивных средств измерения.

Штамповые стали

Сплавы этой группы должны отличаться особой твердостью, прокаливаемостью и термостойкостью. Главное же требование к ним — высокая износостойкость и постоянство формы изделия. Сюда входят сплавы:

- Холодной штамповки. К основным требованиям — твердости, износостойкости, стабильности формы и размеров — добавляются термостойкость и высокая вязкость, поскольку изделия работают в условиях высокого давления и ударов. Изготавливаются на основе хромосодержащих лигатур с добавлением других элементов. Многие сорта взаимозаменяемы с быстрорежущими.

- Горячей штамповки. К требованиям для сплавов холодной штамповки добавляется повышенная прочность и вязкость при сильном нагревании (до 500 °С) и высокая теплопроводность для избегания перегрева. Легируются высокими содержаниями хрома, ванадия, никеля и др.

Валковые стали

Применяются для изготовления разнообразных валков прокатных станов, ножей для резки металла, матриц и пуансонов. Применяются также для изготовления уникальных высоконагруженных узлов бумагоделательного и горного оборудования.

Валковая сталь

К ним выдвигаются следующие требования:

- Высокая прокаливаемость для достижения необходимой прочности по всей детали, достигающей иногда десятка метров. При этом закалку проводят с медленным графиком охлаждения в масле.

- Глубокая прокаливаемость. Для обеспечения постоянства размеров и формы выпускаемого проката важно, чтобы зона высокой прочности не сосредотачивалась в приповерхностном слое, а равномерно проникала по всему объему изделия, достигающего в диаметре нескольких метров, гарантируя заданную жесткость всего валка. Этого добиваются доведением углерода до 0,8%, специальным подбором лигатур (включая кремний и бор) и тщательным соблюдением программы термообработки, в особенности в части графика охлаждения.

- Высокая износостойкость. Гарантирует долгую бесперебойную работу всего прокатного стана, стабильность параметров проката и снижение расходов на внеплановый ремонт и последующую настройку оборудования.

- Достаточная контактная прочность. Значение параметра с заданным запасом должно превышать напряжения, возникающие в ходе технологического процесса, учитывая как нагрузки от веса самого оборудования, так и возникающие вследствие сопротивления прокатываемого материала.

- Минимизация собственных деформаций, нарушения соосности и коробления в ходе термообработки, а также максимально возможная стабильность формы и размеров изделия при его работе.

Завершается перечень требований приемлемой обрабатываемостью изделий и отличной шлифуемостью и полируемостью поверхностей. Это позволит получать прокат стабильно высокого качества.