Возможна ли вулканизация в домашних условиях? Вопрос отнюдь не риторический, а один из наиболее обсуждаемых на форумах авто- и велолюбителей. Самостоятельный ремонт резиновых изделий – от автошины до детской игрушки – позволит сэкономить время и деньги, и даст выход креатуре и изобретательности настоящего автолюбителя.

Если говорить о «холодной» вулканизации, то материалы для этого простейшего и быстрого ремонта обязательны в дорожной аптечке.

Суть метода горячей вулканизации сводится к затвердеванию резиновой массы под действием нагревания. Зная, что должно получиться в конечном счете, и имея изрядное терпение, можно в домашних условиях и достаточно надежно отремонтировать любую камеру — автомобильную, велосипедную, футбольную. Потребуется несложное оборудование (об этом позже) и кусочек сырой резины (заплатка), предварительно размоченный в бензине.

Технология «домашней» вулканизации

Кусочек сырой резины (из авто камерной резины) должен быть чуть меньше размера латки. Шина в месте повреждения ошкуривается (с запасом) – это улучшит сцепляемость материалов, после чего очищается бензином. Края латки нужно скруглить (срезая торец заплатки под углом 45 градусов), затем также обработать шкуркой и обезжирить бензином (Б-70 или «Галоша»). Затем следует накрыть место повреждения лапкой, поместить под пресс и нагревать до затвердения.

Наиболее популярная составляющая домашнего «вулканизатора» – это старый (добротный советский – лучший вариант), используют электроплитку с открытой керамической спиралью. Основная задача, стоящая перед мастером – это создание надежного струбцинного соединения в домашнем вулканизационном прессе.

Советы «бывалых»

- Подготовленную заплатку, прежде чем наложить на место пореза, смазывают клеем. Его несложно приготовить в домашних условиях, растворив сырую резину в бензине.

- Настройтесь на постепенное овладение этим процессом. Очень важный момент – соблюдение температурного режима. При превышении оптимальной температуры появляе6тся характерный запах горелой резины –ваша заплатка «спеклась». Если латка не слилась с порезом – значит температура вулканизации была недостаточной или процесс был рано завершен.

- Если терморегулятор утюга работает (бывает и такое), нужно выставить температуру 140 градусов (или обозначение для шелка). Такой температурный режим исключает перегрев заплатки и самого изделия.

- Чтобы в процессе вулканизации резина не прилипала к металлу, достаточно проложить кусочек бумаги.

- Если при попадании на вулканизатор воды, она закипает, – его пора отключать. Подождав еще немного, вулканизатор можно снимать, давая резине остыть. Используют и сахар: если крупинки сахарного песка при контакте с поверхностью вулканизатора начинают карамелизоваться – вулканизатор нужно выключить.

- Ремонтируемое изделие кладут на горячую пластину вулканизатора (разогретый утюг) местом повреждения книзу и выдерживают технологически необходимое время (10-15 мин). После одной – двух загубленных шин все станет понятным и домашнюю вулканизацию можно смело ставить на поток.

Для порезов со сложной конфигурацией, имеет смысл сделать более сложную пресс-форму, из двух листов стали толщиной 6—10 мм. Пластины стягивают винтами, используя высверленные по углам отверстия.

При самостоятельном ремонте высока вероятность повреждения кордовой нити, что грозит выпячиванием (грыжей) резины в ходе эксплуатации. Кроме того, колесо будет разбалансировано, устранение дисбаланса в домашних условиях вряд ли возможно. При движении автомобиля такое колесо очень усложнит жизнь водителю.

100% гарантию безопасной езды могут дать только абсолютно целые колесо. Поэтому стоит подкопить и купить новую резину.

Виды резины

Резина один из немногих материалов, имеющих различную твердость. В зависимости от процентного содержания серы она бывает:

- мягкая – содержит до 3% серы;

- полу твердая – от 4 до 30% серы;

- твердая – более 30%.

Каучук, является природным материалом, и как правило продукция изготовленная из натуральных составляющих, получается наиболее качественной и долговечной. Поэтому комплектующие для велосипедных и автомобильных колес, изготавливается из мягкой резины, в основе которой каучук.

Характеристики видов материала

К смесям невулканизированного спецназначения относятся устойчивые к теплу, воздействию масла и бензина электротехнические материалы. В их состав входит каучук разных видов. В зависимости от типа сырьё может отличаться по эксплуатационным параметрам. Лучшая масло- и бензостойкая смесь получается из хлоропренового каучука. Такие составы поддаются вулканизации без применения серы. Смеси сами по себе получаются очень эластичными, озоностойкими. Сырьё с бутадиен-нитрильным или полисульфидным каучуком характеризуется не настолько хорошим качеством.

Кроме того, масло- и бензостойкие материалы делятся на:

- универсальные. Их применяют для колец, нижний показатель предела хрупкости – это -50 градусов. Такой сырой резиной вполне возможно заменить другие типы сырья;

- повышенной твёрдости. Используется в производстве для изготовления резинотехнических изделий разного назначения;

- средней упругости. Тоже используются для выпуска РТИ;

- мягкие. Применяют при изготовлении уплотнителей, для работы с агрессивными жидкостями (масло, топливо).

Сырая резина общего назначения производится из каучуков неполярных видов (СКС или НК). Когда в основе натуральное сырьё, то оно подвергается вулканизации серой. Масса с неполярными типами каучуков получается высокого качества. Такие материалы эластичные и прочные, стойкие к деформациям. Из класса синтетических каучуков наиболее часто применяют бутадиен-стирольный тип сырья. Стоит отметить, что смеси с таким составом – низкого качества. Впрочем, этот показатель напрямую зависит от количества стирола в составе: чем больше этого вещества, тем прочнее получается материал.

Смеси общего назначения бывают повышенной и средней плотности. Первые используют для работы с амортизационными деталями. Резина второй категории идёт на уплотнительные РТИ.

Отдельно стоит упомянуть о смесях, которые предназначены для выполнения ремонтов или работ с восстановленными шинами:

- для заливания в воронки повреждений. Имеют вид длинного шнура диаметром от 8 до 10 мм, используются в экструдерах;

- боковые. Эта резина востребована для починки плечевой области покрышек;

- праймеры – для протектора, каркаса автошин;

- вулканизированные составы в виде лент, прошедших обработку. Используются для ремонта грузовых и крупногабаритных шин;

- невулканизированные составы, не подвергшиеся обработке. Такую сырую резину берут при наварке протекторов на покрышках в прессах.

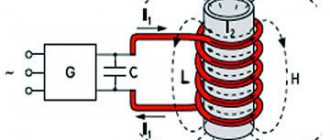

Электрическая вулканизация резины

В целом вулканизация бывает холодной и горячей. Процесс электрической вулканизации относится к горячему способу. В качестве нагревателя в домашних условиях, используется электроплита с керамическим нагревателем, также подойдет строительный фен или обычный утюг. Оптимальная температура для данного способа 145С о . Для определения температуры, можно также воспользоваться подручными средствами, например, если лист бумаги начал обугливаться, значит, температура достигла необходимых показателей.

Электрическая вулканизация резины

Существуют также специальные струбцины с элементом нагрева. Такие устройства могут работать от бытовой сети 220В, от автомобильного аккумулятора, через розетку прикуривателя и от собственной батареи. Все зависит от исполнения каждого прибора. Данные струбцины просты в использовании, необходимо приложить латку из резины к камере, зажать и включить в сеть.

Серная вулканизация резины

После вулканизации каучука

Эта операция состоит из химической реакции, в ходе которой к каучуку присоединяют атомы серы. При добавлении до 5%, получается сырье для изготовления камер и покрышек. В случае склеивания двух элементов, сера, помогает соединять молекулы каучука, образовывая так называемый мостик. Данная процедура относится к горячему способу, но вряд ли получится ее проделать ее в походе или на трассе.

Горячая вулканизация

Каучук, как сырой материал, имеет свойство свариваться в единый состав при температуре 150 °С. Вследствие этого процесса, каучук становится уже резиной и в исходное положение вернуться не может. Благодаря своим возможностям каучук может исправить любые проколы и порезы в камере и покрышке.

Вулканизировать резину горячим способом нужно, только с применением пресса. Глубина и площадь пореза, подскажут, сколько времени нужно сваривать. Как правило, чтобы восстановить 1мм пореза, нужно 4 минуты варки. Соответственно если порез 4мм, то вулканизировать нужно 16 минут. При этом аппаратура должна быть разогрета и настроена.

Выполняя горячую вулканизацию при температуре выше 150С о , можно испортить каучук и ничего не добиться, так как материал будет разрушаться, и терять свои характеристики.

Использование струбцин или пресса, позволяет качественно залатать повреждение. После окончания работ следует убедиться, что в шве нет пустот или пузырьков воздуха. Если таковые имеются, нужно очистить место прокола от свежей резины и заново повторить весь процесс.

Для того, чтобы заклеить камеру в домашних условиях, горячим способом, необходимо выполнить следующее. Из сырой резины, нужно вырезать кусочек немного меньше, чем сама латка. Камера или шина зачищаются в месте повреждения несколько шире, до шероховатого состояния, после чего обезжириваются бензином. Подготавливая латку, нужно подрезать фаску таки под углом 45°, также зашкурить и обезжирить. После чего накрываем место пробоя заплаткой, зажимаем в тиски и нагреваем до нужной температуры.

Если растворить сырую резину в бензине, то можно получить специальный клей, для резины, применяя который повышается качество шва. Особое внимание следует уделять температурному режиму. Вулканизация производится при температуре 140 — 150 °С, если появился запах горелой резины, то значит заплатка перегрелась, а если она не слилась с общим изделием, то возможно не достигли нужной температуры. Во избежание прилипания резины к металлу, нужно проложить между ними бумагу.

Компоненты сырой резины

Для получения сырой резины требуется использование натурального или искусственного каучука. При его нагреве до 50 градусов каучук становится мягким и податливым и именно в таком состоянии его перемешивают с другими компонентами. Эти компоненты и обеспечивают резине заданные технические свойства.

В состав сырой резины входят следующие группы материалов

- ускорители;

- умягчители;

- антиокислители.

Каждое вещество из этих групп оказывает на готовое изделие определенное влияние. Например, оксид цинка относят к ускорителям (катализаторам). Это вещество обеспечивает быстрое взаимодействие всех ингредиентов, соответственно процесс получения готового изделия ускоряется.

Оксид цинка для сырой резины

После того как смесь из сырой резины получена, начинается процесс ее старения. То есть она теряет некоторые свои свойства, например, эластичность. Такой процесс называют скорчингом. Для замедления этого процесса в состав сырой резины вводят специальные вещества антиокислители.

Сажа строительная

Мел строительный

Такие компоненты, как мел, сажа и некоторые другие существенно повышают прочностные характеристики готовых изделий. Использование сторонних компонентов не только повышает эксплуатационные характеристики, но и приводит к снижению стоимости готового изделия. Все дело в том, что наличие дополнительных ингредиентов приводит к снижению объема натурального каучука. Пластификаторы, добавляемые к синтетическому каучуку, повышают износостойкость резины.

Холодная вулканизация

В наше время воспользоваться этим методом не составляет труда, так как приобрести набор для ремонта можно в каждом магазине авто или вело запчастей. Комплектация такого набора может отличаться, но в каждом есть латки и специальный клей.

Холодная вулканизация резины

Процедура ремонта в этом случае похожа на горячий способ. Также нужно обработать поврежденную поверхность абразивом, удалить резиновую пыль и обезжирить. После высыхания нанести клей на камеру и приклеить заплатку. В этом случае играет роль не продолжительность прижатия, а его сила. Поэтому недостаточно будет просто придавить камнем, необходимо большее усилие.

Изготовление приспособления для вулканизации

Каждый вулканизатор имеет два основных элемента – нагревательную часть и зажимное устройство. В основе такого оборудования для обработки резины, может использоваться:

- утюг;

- «базарная» электроплитка;

- поршень от двигателя.

В приспособлении с утюгом, нагревательной частью является поверхность, которой в быту гладят. Если планируем использовать электроплиту, то нагревательную спираль следует закрыть, металлическим листом, а при работе нужно прокладывать бумагу между резиной и металлом. Такое устройство должно быть оборудовано терморегулятором, во избежание перегрева материала.

Прижимную часть вулканизатора проще всего сделать из струбцины. Наиболее простым в изготовлении будет устройство, состоящее из утюга и струбцины. Поскольку они оба металлические, соединить их при помощи дуговой сварки не составит труда. Утюг же имеет терморегулятор.

В вулканизаторе из поршня, также используется металлическая пластина. На нее укладывается резиновая камера. Поршень, своей гладкой частью, которая контактирует со взрывной смесью в двигателе, при помощи самодельного зажима, придавливает латку. Между поршнем и латкой, также прокладывается бумага. После чего в поршень заливается бензин и поджигается.

Такое устройство из поршня, особенно актуально в дороге, когда нет возможности подключиться к электрической сети. Однако такое устройство лишено терморегулятора, и контролировать температуру придется вручную.

Краткие характеристики видов

Сырые резиновые вальцованные смеси представляют собой продукт, прошедший определённый этап обработки. Обычно продаётся такой материал в мешках (30 кг), имеет срок хранения до трёх месяцев. Основной характерной особенностью является то, что материал на финальном этапе изготовления пропускают через вальцы.

Каландрированные сырые резиновые смеси поставляются в рулонах. Толщина раскатанного пласта может составлять 1; 1,5; 2 мм. Основное назначение материалов этого типа – починка шин. Рулоны выпускаются разного веса: по 15; 20; 30 кг. Кроме того, выделяют сырую резину трёх других типов:

- невулканизированная специального назначения;

- общего применения;

- стойкая к маслу и бензину.

Стоит подробнее остановиться на каждом из них.

Плюсы и минусы вулканизации

Основным достоинством процесса ремонта резины является то, что отремонтировать дешевле, чем купить новое. Однако каждая ситуация индивидуальна, поэтому важно определить спасет ли ремонт ситуацию.

Холодный способ достаточно прост в использовании, это не займет много времени, а затраты будут минимальными. Главный же минус такого способа, это ненадежность склеивания. Такая процедура является временной, и следует как можно быстрее обратиться на СТО.

Горячая вулканизация надежно сваривает резину, позволяет проводить такие работы при любой температуре и имеет невысокую стоимость.

Итак, выполнить ремонт камеры или покрышки можно разными способами, но лучше доверить эту работу специалистам, потому что это собственная безопасность.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Есть несколько способов заделать прокол или порез в велосипедной камере, один из которых – горячая или холодная вулканизация шин. Такой метод можно с уверенностью назвать надежным и долговечным, колесо, закрепленное при помощи сырой резины, будет служить как новое и не спустит в самый неожиданный момент. Осуществлять такой ремонт можно легко самому своими руками, как в домашних условиях, так и на природе в походе при наличии некоторых необходимых деталей. Горячий метод вулканизации отличается от холодного только тем, как закрепляется накладываемая на колесо заплатка – с нагревом или без.

Что такое вулканизация? Это такой химический процесс, благодаря которому, при затрате тепла, прочностные свойства резины улучшаются, она становится эластичной и твердой. Наложить латку на прокол можно при помощи отрезка старой камеры или готовой заплатки из ремонтного набора, а для их закрепления необходима сырая резина своими руками, которая продается в рулонах с защитной пленкой. Это очень пластичный материал, он прилипает к любым поверхностям, легко слепляется в комок и т.д. сырая резина инструкция по применению указана на упаковке.

- Различают два вида вулканизации – холодная и горячая, рассмотрим их оба поподробнее.

Изготовление сырой резины

В качестве основы при изготовлении этого сырья берут каучук, это может быть и природный, и искусственный каучук. В качестве пластификаторов могут быть применены такие вещества, как:

сера;

газовая сажа;

песок (диоксид кремния);

и многие другие.

Основные свойства этого сырья обеспечивают именно ее компоненты. Сера, входящая в молекулярную структуру, отвечает за ее твердость. Сажа и масла придают готовой детали эластичность. Другие компоненты улучшают износостойкость, прочность. Практически вся сырая резина производится на основании ГОСТ и ТУ, например, ТУ 38-105-1082-86. Но на практике можно приобрести все необходимое для изготовления сырой резины своими руками.

Изготовление сырой резины

Готовое изделие поставляется заказчику либо в виде листов, либо смотанной в рулон ленты.

После перемешивания компонентов, полученную смесь направляют на вальцы или каландр, на этом оборудовании и происходит формирование рулонов или листов. После прохождения через этот станок каучуковая смесь приобретает форму листа, необходимой ширины и высоты.

Существует это сырье и в жидкой форме. По внешнему виду это вещество напоминает мед, с той разницей, что оно имеет черный цвет.

После получения листа, сформированного из заранее подготовленной смеси его, оклеивают полимерной пленкой. Все дело в липкости этого сырья.

Сырая резина оклеенная полимерной пленкой

Инструкциями по изготовлению сырой резины предусмотрены режимы, позволяющие производить качественное сырье с малыми расходами.

Это сырье может быть использовано для заделки пробоин в камерах, лодках и других РТИ. Для этого используют методику холодной вулканизации. В результате отверстие будет заделано, но не надолго. Для выполнения полноценного ремонта обеспечить выполнение горячей вулканизации сырой резины. В этом случае, происходит образование длинноразмерых молекул, связанных между собой серой. Ремонт с применением технологии горячей вулканизации резины повсеместно применяют на станциях технического обслуживания автомобилей. Производство практически всех видов резиново-технических изделий происходит при –температуре вулканизации сырой резины в 150 градусов Цельсия.

Применение холодной вулканизации

Материал для такого ремонта появился еще в 1939 году в США, почти сразу начал с успехом применяться и пользуется популярностью у велосипедистов и автомобилистов по всему миру и по сей день. С его помощью можно легко и беспроблемно отремонтировать любую камеру, холодный способ очень легок к применению в домашних условиях. Для удобства потребителей некоторые производители предлагаются сразу готовые наборы для ремонта (холодная сырая резина инструкция по применению указана на упаковке), в который входят несколько заплаток различных размеров в виде пластыря, шкурка (наждачная бумага), которая используется для зачистки места прокола или царапины на резине, а также специальный быстросохнущий клей для холодной вулканизации. Именно он вступает в реакцию со слоем сырой резины на заплатке – она нанесена ярким цветом вокруг черного. Это вызывает процесс вулканизации, благодаря чему резина камеры легко склеивается без нагрева (т.е. холодным способом). Такой способ лучше всего подходит для ремонта колес в походных условиях, когда под рукой больше нет никаких инструментов. Вы не найдете ни одного велотуриста, которого бы не выручал подобный комплект хотя бы раз в жизни. Он не занимает много места в сумке или рюкзаке, а важность его сложно переоценить, особенно если в поездке вы один без товарищей вдалеке от города. На весь процесс ремонта шины с использованием холодной вулканизации при помощи латки пластыря для камеры у велосипедиста уйдет не больше десяти минут, и колесо будет как новое.

Технология горячей вулканизации шин своими руками

Такая технология применяется несколько дольше, чем холодная. Во времена, когда вокруг не было такого количества шиномонтажек, авто- и велолюбители ремонтировали свои транспортные средства в гараже при помощи именно такого метода, для которого применяется электрический или бензиновый вулканизатор, который можно легко собрать своими руками. технология здесь заключается в следующем: мастер сжигает бензин, который прогревает резину при помощи поршня. Как только температура поднимается до 90 градусов, сырая резина для вулканизации начинает укрепляться, если поднять температуру до 147 градусов, процесс идет заметно быстрее и качественнее. А вот выше 150 лучше не поднимать, т.к. материал начинается разрушаться и теряет свои свойства. После 160 градусов сырая резина начинается обугливаться. Идеальное время прогрева при горячей вулканизации сырой резины – около 8-10 минут. Фрагмент материала прикладывается к месту прокола на камере и сдавливается при помощи струбцины, чтобы в процессе химической реакции не образовывались пузырьки и не собирался воздух, образуя опасные пустоты.

В походных условиях провести такую операцию для камер гораздо сложнее, но все же возможно: если есть фрагмент сырой резины, можно нагреть его над костром. Определить температуру пламени можно по кусочку сахара или листку бумаги: и то, и то начинает плавиться/обугливаться при температуре 145 градусов – как раз той, что требуется для вулканизации. В качестве струбцины можно использовать плоский тяжелый камень, деревянное полено или любой другой подходящий предмет.

На всю операцию вы потратите около 20 минут. Не забывайте, что место проклейки заплатки камеры нужно обязательно зачищать шкуркой или хотя бы протереть бензином, чтобы удалить загрязнения с шины.

Жидкая резина

Как уже отмечалось выше, кроме листового и рулонного вариантов, каучуковая смесь может иметь жидкую форму. Как правило, в ее основе лежат два компонента – отвердитель и наполнитель.

Этот продукт нашел свое применение в строительстве, его используют при обустройстве гидроизоляции. Этот материал отличает отличная адгезия к большинству строительных материалов, кирпичу, бетону и пр. Укладка изоляции с помощью напыления позволяет создавать цельное (бесшовное) покрытие. Кроме того, такой подход позволяет тщательно обрабатывать углы, воронки и другие труднообрабатываемые места.

Получаемое гидроизоляционное покрытия обходится дешевле, чем использование традиционных кровельных материалов. Это происходит за счет сокращения необходимого количества персонала и уменьшения затрат времени на выполнение работ по обустройству покрытия . Кроме того, компоненты, входящие в состав жидкого покрытия обеспечивают устойчивость не только к воздействию влаги или снега, кроме того, невосприимчивость по отношению к ультрафиолетовому излучению. Кроме перечисленных свойств следует отметить и то, что данная гидроизоляция полностью экологически безопасна.

Цемент для вулканизации и его применение

Еще один альтернативный вариант для ремонта колес велосипеда в походных условиях – это баллончик с цементным вулканизатором. Купить их можно, например, на авторынке – такой материал пользуется большой популярностью среди автолюбителей. Состав продается в жестяных и аэрозольных баллонах под давлением от таких брендов как Abro, BL, Zefal, Top RAD и многих других. По своему составу они не опасны для здоровья и не токсичны, т.к. в них не содержится хлористый и ароматический углеводород, поэтому использовать их можно свободно и дома, и на улице без защитной маски. Для того чтобы произошла цементация шины, необходима температура в 18 градусов тепла. Состав также применяется и при горячей вулканизации (необходимо 150 градусов). Для ремонта нужно извлечь из резины камеры инородный предмет, спровоцировавший прокол, через ниппель заправить камеру цементным вулканизатором, слегка подкачать ее насосом и проехать на велосипеде 2-3 километра, чтобы отрегулировать давление в колесах. Такая технология ремонта шины простая и тоже применяется повсеместно. Для закрепления результата возможно использование заплатки пластыря с последующим методом горячей вулканизации – абсолютно так же, как описывает инструкция выше. Технология подходит для любых порезов шины. латка для ремонта камер в данном случае наносится до заправки шины цементом.

Создание приспособления из утюга

Вулканизатор для ремонта шин своими руками можно изготовить из утюга.

Сделать это можно следующим образом:

- Берется 2 стальные пластины толщиной 8 мм и габаритами 40×60 мм. Они будут использоваться в качестве пресса.

- Со всех краев снимается фаска, чтобы острая кромка не порезала резину.

- В одной пластине по углам сверлятся 4 отверстия, и нарезается резьба М12. Во второй — в этих же 4 местах, отверстия диаметром 13 мм.

- Обе половинки стягиваются болтами.

Пользоваться станком можно в таком порядке:

- Ведется обработка поврежденного места камеры.

- Из сырой резины вырезается заплата, смачивается в бензине и накладывается на дырку.

- Камера с наложенной на нее заплатой вкладывается в пресс-форму и зажимается болтами.

- Снизу располагается утюг, и на него устанавливается пресс-форма. Важно, чтобы в нижней части произошло их соприкосновение.

- Утюг разогревается в течение 10 15 минут.

При вулканизации нужно следить, чтобы резинные части не касались нагретого утюга.