У стали есть один минус — она обладает магнитными свойствами, которые далеко не всегда являются полезными. Этого недостатка лишена аустенитная сталь. Подобные сплавы практически не обладают магнитными свойствами, они не ржавеют, хорошо выдерживают механическую деформацию. Аустениты используются для производства радиооборудования, турбин, морозостойких конструкций. Какие бывают аустенитные стали? Как выполняется сварка различных деталей на их основе?

Межкристаллитная коррозия в аустенитных нержавеющих сталях

Склонность стали к межкристаллитной коррозии проявляется в результате выделения карбидных фаз. Поэтому при оценке коррозионных свойств стали важнейшим фактором является термокинтетические параметры образования в ней карбидов.

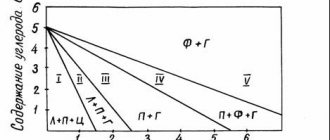

Склонность к межкристаллитной коррозии закаленной стали типа 18-10 определяется, в первую очередь, концентрацией углерода в твердом растворе. Повышение содержания углерода расширяет температурный интервал склонности стали к межкристаллитной коррозии.

Сталь типа 18-10 при выдержке в интервале 750-800 ºС становится склонной к межкристаллитной коррозии:

- при содержании углерода 0,084 % — уже в течение 1 минуты;

- при содержании углерода 0,054 % — в течение 10 минут;

- при содержании углерода 0,021 5 – через более чем 100 минут.

С уменьшением содержания углерода одновременно снижается температура, которая соответствует минимальной длительности изотермической выдержки до начала межкристаллитной коррозии.

Стабилизация стали титаном и ниобием

При введении в хромоникелевую сталь типа 18-10 титана и ниобия, которые способствуют образования карбидов, меняются условия выделения карбидных фаз. При относительно низких температурах 450-700 ºС преимущественно выделяются карбиды типа Cr23C6, которые и дают склонность к межкристаллитной коррозии. При температурах выше 700 ºС преимущественно выделяются специальные карбиды типа TiC или NbC. При выделении только специальных карбидов склонности к межкристаллитной коррозии не возникает.

Применение сплавов

Стали аустенитного класса используются при изготовлении устройств, работающих при высоких температурах, начиная от 200 °C: парогенераторов, роторов, турбин и сварочных механизмов. Недостатком использования аустенита в этих механизмах является низкая прочность металла. При длительном контакте железных сплавов различными гидроокисями могут образоваться дополнительные трещины, что приведет к поломке рабочих поверхностей устройств. Устранить этот недостаток можно при добавлении в раствор железа дополнительных химических элементов: ванадия и ниобия. Они формируют карбидную фазу, увеличивающих показатели прочности стали.

Азот в аустенитных нержавеющих сталях

Азот, как и углерод, имеет переменную растворимость в аустените. Азот может образовывать при охлаждении и изотермической выдержке самостоятельные нитридные фазы или входить в состав карбидов, замещая в них углерод. Влияние азота на склонность к межкристаллитной коррозии хромоникелевых аустенитных сталей значительно слабее, чем у углерода, и начинает проявляться только при содержании его более 0,10-0,15 %. Вместе с тем, введение азота повышает прочность хромоникелевой аустенитной стали. Поэтому на практике применяют в этих сталях небольшие добавки азота.

Общие сведения

Аустенитная сталь — особая разновидность нержавеющей стали. Стали аустенитного класса содержат железо, а также различные легирующие компоненты — никель, марганец, азот, алюминий, хром, молибден.

Железо и легирующие элементы в стали образуют кубическую кристаллическую решетку. Подобную структуру называют аустенитом. Кристаллическая решетка обусловливает ряд характерных физических свойств аустенита — сохранение твердости при тепловой обработке, почти полное отсутствие магнитных свойств материала, высокая химическая инертность.

Для удобства аустенитные стали делят на два условных класса. В первую категорию попадают материалы с большим содержанием никеля. Во вторую категорию включаются материалы с большим содержанием марганца и азота, а также с незначительным содержанием никеля.

Вторые материалы обладают более высокой прочностью, однако стоят они на порядок дороже. К тому же аустенит на основе никеля лучше переносит воздействие агрессивных химических сред (кислоты, щелочи, сильные соли, радиоактивные вещества).

Из стали-аустенита делают различную технику, вещи, оборудование. Это могут быть приборы учета, столовые приборы, металлические балки, турбины, конструкционные элементы, автомобильные детали, специальную технику для нужд химической промышленности и так далее.

Еще одна крупная сфера применения аустенита — изготовление радиооборудования. Отсутствие магнитных свойств в данном случае идет на пользу — обычные стальные сплавы могут вносить в радиосигнал определенные искажения, тогда как аустенит будет передавать сигнал без задержек, потерь, искажений.

Влияние содержания хрома

С повышением концентрации хрома растворимость углерода в хромоникелевом аустените уменьшается, что облегчает выделение в нем карбидной фазы. Это, в частности, подтверждается снижением ударной вязкости стали с повышением содержания хрома, что связывают с образованием карбидной сетки по границам зерен.

Вместе с тем, повышение концентрации хрома в аустените приводит к существенному снижению склонности стали к межкристаллитной коррозии. Это объясняют тем, что хром существенно повышает коррозионную стойкость стали. Более высокая концентрация хрома в стали дает меньшую степень обеднения им границ зерен при выделении там карбидов.

Дельта-феррит в хромомолибденовой аустенитной стали

Присутствие дельта-феррита в структуре аустенитной хромоникелевой стали типа 18-10 оказывает отрицательное влияние на ее технологичность при горячей пластической деформации – прокатке, прошивке, ковке, штамповке.

Количество феррита в стали жестко лимитируется соотношением в ней хрома и никеля, а также технологическими средствами. Наиболее склонна к образованию дельта-феррита группа сталей типа Х18Н9Т (см. также Нержавеющие стали). При нагреве этих сталей до 1200 ºС в структуре может содержаться до 40-45 % дельта-феррита. Наиболее стабильными являются стали типа Х18Н11 и Х18Н12, которые при высокотемпературном нагреве сохраняют практически чисто аустенитную структуру.

Проверка нержавеющего крепежа с помощью магнита

Характеристикой изделий, выполненных из аустенитной стали, может стать их магнитное свойство. Притягивание магнита к изделиям А1-А5 говорит о невысоком качестве материала. Это самое определяется также международным стандартом ISO 3506 (ГОСТ Р ИСО 3506 в РФ). В соответствии с данным стандартом, все крепежные изделия, для выполнения которых используются аустенитные нержавеющие стали, при нормальных условиях имеют статус немагнитных, однако холодное деформирование или другая механическая обработка может привести к возникновению определенных магнитных характеристик. В качестве свойства каждого материала выступает способность намагничивания, что может использоваться и к нержавеющим сталям. Как известно, полностью немагнитным считается только вакуум.

Мартенсит в хромоникелевых аустенитных сталях

В пределах марочного состава в сталях типа Х18Н10 хром, никель, углерод и азот способствуют понижению температуры мартенситного превращения, которое вызывается охлаждением или пластической деформацией.

Влияние титана и ниобия может быть двояким. Находясь в твердом растворе, оба элемента повышают устойчивость аустенита в отношении мартенситного превращения. Если же титан и ниобий связаны в карбонитриды, то они могут несколько повышать температуру мартенситного превращения. Это происходит потому, что аустенит в этом случае обедняется углеродом и азотом и становится менее устойчивым. Углерод и азот являются сильными стабилизаторами аустенита.

Термическая обработка хромоникелевых аустенитных сталей

Для хромоникелевых аустенитных сталей возможны два вида термической обработки:

- закалка и

- стабилизирующий отжиг.

Параметры термической обработки отличаются для нестабилизированных сталей и сталей, стабилизированных титаном или ниобием.

Закалка является эффективным средством предупреждения межкристаллитной коррозии и придания стали оптимального сочетания механических и коррозионных свойства.

Стабилизирующий отжиг закаленной стали переводит карбиды хрома:

- в неопасное для межкристаллитной коррозии состояние для нестабилизированных сталей;

- в специальные карбиды для стабилизированных сталей.

Закалка аустенитных хромоникелевых сталей

В сталях без добавок титана и ниобия под закалкой понимают нагрев выше температуры растворения карбидов хрома и достаточно быстрое охлаждение, фиксирующее гомогенный гамма-раствор. Температура нагрева под закалку с увеличением содержания углерода возрастает. Поэтому низкоуглеродистые стали закаливаются с более низких температур, чем высокоуглеродистые. В целом интервал температуры нагрева составляет от 900 до 1100 ºС.

Длительность выдержки стали при температуре закалки довольно невелика. Например, для листового материала суммарное время нагрева и выдержки при нагреве до 1000-1050 ºС обычно выбирают из расчета 1-3 минуты на 1 мм толщины.

Охлаждение с температуры закалки должно быть быстрым. Для нестабилизированных сталей с содержанием углерода более 0,03 % применяют охлаждение в воде. Стали с меньшим содержанием углерода и при небольшом сечении изделия охлаждают на воздухе.

Особенности термообработки

Несмотря на то что данный материал обладает повышенными прочностными характеристиками, он очень плохо подвергается металлообработке. Обычно, чтобы улучшить качества заготовки используется один из методов:

- Отжиг. Данный процесс заключается в нагреве до высоких температур (изменения кристаллической решетки) с последующей выдержкой на протяжении нескольких часов. После этого происходит охлаждение одним из способов – в масле, воде, на воздухе при комнатных условиях. Это способствует снижению твердости аустенитных сталей.

- Двойная закалка. Повторная процедура нагрева позволяет повысить жаропрочность материала. Дополнительно зачастую используют старение.

Аустенит – очень часто используемый сплав. Чтобы подробнее разобраться в теме, посмотрим видео:

Стабилизирующий отжиг аустенитных хромоникелевых сталей

В нестабилизированных сталях отжиг проводят в интервале температур между температурой нагрева под закалку и максимальной температуры проявления межкристаллитной коррозии. Величина этого интервала в первую очередь зависит от содержания хрома в стали и увеличивается с повышением его концентрации.

В стабилизированных сталях отжиг проводят для перевода углерода из карбидов хрома в специальные карбиды титана и ниобия. При этом освобождающийся хром идет на повышение коррозионной стойкости стали. Температура отжига обычно составляет 850-950 ºС.

Стойкость аустенитных хромоникелевых сталей к кислотам

Способность к пассивации обеспечивает хромоникелевым аустенитным сталям достаточно высокую стойкость в азотной кислоте. Стали 12Х18Н10Т, 12Х18Н12Б и 02Х18Н11 имеют первый балл стойкости:

- в 65 %-ной азотной кислоте при температуре до 85 ºС;

- в 80 %-ной азотной кислоте при температуре до 65 ºС;

- 100 %-ной серной кислоте при температуре до 65 ºС;

- в смесях азотной и серной кислот: (25 % + 70 %) и 10 % + 60 %) при температуре до 70 ºС;

- в 40 %-ной фосфорной кислоте при 100 ºС.

Аустенитные хромоникелевые стали имеют также высокую стойкость к растворах органических кислот — уксусной, лимонной и муравьиной, а также в щелочах КОН и NaOH.

Технологии сварки

Для минимизации возникновения дефектов в дальнейшем процессе эксплуатации хромоникелевых сталей необходимо правильно подобрать оптимальный способ сваривания аустенитной стали.

Основные способы сварки аустенитной стали:

- ручная дуговая;

- электрошлаковая;

- в атмосфере защитных газов.

Ручная дуговая сварка

Ручная дуговая сварка представляет собой достаточно маневренный способ. Это сваривание происходит таким образом, чтобы химический состав оставался неизменным при разных пространственных положениях и возможных позициях соединений.

Оптимальные рекомендации для ручной дуговой сварки:

- ниточные швы с помощью электродов сечением 3 миллиметра;

- 60-90 минут прокаливать сварочные электроды при температуре от 250 оС до 400 оС (выполнить это необходимо перед началом сварки). Это препятствует возникновению пор в соединительном шве.

Подходящие электроды используют на постоянном токе и обязательно с обратной полярностью. На максимальном токе сварка выполняется в положении снизу. А если работа необходима в вертикальном или потолочном расположении, нужно брать силу тока на 10-30% меньше.

Электрошлаковая сварка

Технология выполнения работы электрошлаковой сваркой сама по себе минимизирует возможность образования горячих трещин.

Преимущества данной техники сварки:

- Отсутствие существенных деформаций в угловой и стыковой областях.

- Неспешная скорость движения нагревательного оборудования.

- Мягкая кристаллизация сварочной ванны.

Схема электрошлаковой сварки

Для данного типа сварки используют электроды в форме пластин с толщиной от 6 до 20 мм или проволоку с толщиной 3 мм.

Сварка в атмосфере защитных газов

Сварка в атмосфере защитных газов позволяет выполнять работы на изделиях разнообразной толщины. В этой технологии положительно работают активные и инертные газы. Сварщик за счет разнообразия защитных газов самостоятельно выбирает условия ввода в металл необходимого количества тепла и может менять эффективность электродуги.

Для этого типа работы характерно использование вольфрамовых или плавящихся электродов. Они отлично подходят для изделий в 5-7 мм.

Сварка выполняется импульсной или горящей дугой. Оптимальнее использование первого вида, т. к. при импульсной работе снижается искажение конфигурации кромок, а также уменьшается длина околошовной зоны.

Вольфрамовые электроды можно использовать как с присадочным материалом, так и без него. Это зависит от толщины соединяемого места и конструкции детали.

Для активных газов и смеси из газов применяются плавящиеся электроды. Стержни такого типа способствуют высокому качеству работы при использовании их в импульсно-дуговой сварке. Данная техника выполняется в смеси кислорода, углекислого газа и аргона, а также в чистом виде аргона.