Многие знают, что алмаз самый твердый в мире природный материал. Некоторые слышали или, возможно, сталкивались с таким понятием, как алмазное напыление или алмазные головки режущих инструментов. Но что на самом деле представляет собой такое понятие, как твердость алмаза, и с чем она связана?

Алмазы

Понятие твердости и ее измерение долгое время оставалось довольно спорным вопросом. Очень долго не могли разработать методику, по которой можно было бы определить количество этого параметра. Пока Моос не придумал измерять этот параметр путем пробы поцарапать один минерал другими минералами. Если один из них поддавался царапанию другим, то ему автоматически присваивалось более низкое значение твердости. Приняв за каждую единицу какой-либо эталон, он разработал собственную шкалу твердости с показателями от 1 до 10.

За 10 баллов отвечала твердость алмаза, эталоном для одного балла твердости стал тальк. Другой распространенный драгоценный камень — корунд, который делится на рубины и сапфиры имеет показатель 9. Таким образом была закреплена такая самая распространенная шкала и соответствующие значения.

Почему алмаз имеет такой высокий показатель твердости? Как оказалось, химическая структура алмаза представляет собой чистый углерод. Тот же самый углерод, который в нормированном состоянии является графитом и твердость по шкале Мооса которого равняется единице.

Почему же тогда они имеют такие разные свойства, если состоят из одного и того же атома? Это происходит за счёт химических связей и строения решетки кристалла. Атомы углерода в этих двух веществах по-разному между собой связаны, что дает разное строение структуры.

Как известно, в природе нет материала, который был бы тверже алмаза. Но недавно учеными было разработано синтетическое вещество, которое, по их заявлению, имеет такой показатель на 58% больше. Это вещество получило название лонсдейлит. Лонсдейлит может выдержать давление, которое на 55 ГПа превышает давление, которое может выдержать самый твердый алмаз. Его использование практически невозможно из-за высокой стоимости. В применении такого материала особой необходимости нет.

Твердость – главный показатель качества инструмента

Выбирая инструмент для работы, мы сталкиваемся с такой его характеристикой как твердость, которая характеризует его качество.

Чем выше этот показатель, тем выше его способность сопротивляться пластической деформации и износу при воздействии на обрабатываемый материал.

Именно этот показатель определяет, согнется ли зуб пилы при распиловке заготовок, или какую проволоку смогут перекусить кусачки.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Метод Роквелла — определение твердости металла

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59

.

Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика.

Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения. Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

(!)

Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Слесарный инструмент

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Монтажный инструмент

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

Металлорежущий инструмент

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание:

Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Крепежные изделия

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

| Болты и винты | Гайки | Шайбы | |||||||||

| Классы прочности | 8.8 | 10.9 | 12.9 | 8 | 10 | 12 | Ст. | Зак.ст. | |||

| d16 мм | d16 мм | ||||||||||

| Твердость по Роквеллу, HRC | min | 23 | 23 | 32 | 39 | 11 | 19 | 26 | 29.2 | 20.3 | 28.5 |

| max | 34 | 34 | 39 | 44 | 30 | 36 | 36 | 36 | 23.1 | 40.8 |

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

| Стопорные кольца до Ø 38 мм | 47 – 52 HRC |

| Стопорные кольца Ø 38 -200 мм | 44 – 49 HRC |

| Стопорные кольца от Ø 200 мм | 41 – 46 HRC |

| Стопорные зубчатые шайбы | 43.5 – 47.5 HRB |

| Шайбы пружинные стальные (гровер) | 41.5 – 51 HRC |

| Шайбы пружинные бронзовые (гровер) | 90 HRB |

| Установочные винты класса прочности 14Н и 22Н | 75 – 105 HRB |

| Установочные винты класса прочности 33Н и 45Н | 33 – 53 HRC |

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Измерение твердости при помощи напильников

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки.

Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4.

Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла.

Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность.

Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

| Виккерс, HV | Бринелль, HB | Роквелл, HRB |

| 100 | 100 | 52.4 |

| 105 | 105 | 57.5 |

| 110 | 110 | 60.9 |

| 115 | 115 | 64.1 |

| 120 | 120 | 67.0 |

| 125 | 125 | 69.8 |

| 130 | 130 | 72.4 |

| 135 | 135 | 74.7 |

| 140 | 140 | 76.6 |

| 145 | 145 | 78.3 |

| 150 | 150 | 79.9 |

| 155 | 155 | 81.4 |

| 160 | 160 | 82.8 |

| 165 | 165 | 84.2 |

| 170 | 170 | 85.6 |

| 175 | 175 | 87.0 |

| 180 | 180 | 88.3 |

| 185 | 185 | 89.5 |

| 190 | 190 | 90.6 |

| 195 | 195 | 91.7 |

| 200 | 200 | 92.8 |

| 205 | 205 | 93.8 |

| 210 | 210 | 94.8 |

| 215 | 215 | 95.7 |

| 220 | 220 | 96.6 |

| 225 | 225 | 97.5 |

| 230 | 230 | 98.4 |

| 235 | 235 | 99.2 |

| 240 | 240 | 100 |

| Виккерс, HV | Бринелль, HB | Роквелл, HRC |

| 245 | 245 | 21.2 |

| 250 | 250 | 22.1 |

| 255 | 255 | 23.0 |

| 260 | 260 | 23.9 |

| 265 | 265 | 24.8 |

| 270 | 270 | 25.6 |

| 275 | 275 | 26.4 |

| 280 | 280 | 27.2 |

| 285 | 285 | 28.0 |

| 290 | 290 | 28.8 |

| 295 | 295 | 29.5 |

| 300 | 300 | 30.2 |

| 310 | 310 | 31.6 |

| 320 | 319 | 33.0 |

| 330 | 328 | 34.2 |

| 340 | 336 | 35.3 |

| 350 | 344 | 36.3 |

| 360 | 352 | 37.2 |

| 370 | 360 | 38.1 |

| 380 | 368 | 38.9 |

| 390 | 376 | 39.7 |

| 400 | 384 | 40.5 |

| 410 | 392 | 41.3 |

| 420 | 400 | 42.1 |

| 430 | 408 | 42.9 |

| 440 | 416 | 43.7 |

| 450 | 425 | 44.5 |

| 460 | 434 | 45.3 |

| 470 | 443 | 46.1 |

| 490 | — | 47.5 |

| 500 | — | 48.2 |

| 520 | — | 49.6 |

| 540 | — | 50.8 |

| 560 | — | 52.0 |

| 580 | — | 53.1 |

| 600 | — | 54.2 |

| 620 | — | 55.4 |

| 640 | — | 56.5 |

| 660 | — | 57.5 |

| 680 | — | 58.4 |

| 700 | — | 59.3 |

| 720 | — | 60.2 |

| 740 | — | 61.1 |

| 760 | — | 62.0 |

| 780 | — | 62.8 |

| 800 | — | 63.6 |

| 820 | — | 64.3 |

| 840 | — | 65.1 |

| 860 | — | 65.8 |

| 880 | — | 66.4 |

| 900 | — | 67.0 |

| 1114 | — | 69.0 |

| 1120 | — | 72.0 |

Примечание:

В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

Соотношение твердости по Роквеллу и Бринеллю различных изделий.

Статьи о продукции 19.11.2020 10:40:56

Дмитрий

Спасибо за статью, как раз то, что искал) Хотел удостовериться, что взял нормальные отвертки, а не фуфлыжные)

Ссылки

Эта страница в последний раз была отредактирована 27 августа 2019 в 00:15.

Преимущество метода Виккерса

Преимущество метода Виккерса является возможности измерять твердость образцов и небольших изделий из твердых сплавов, черных и цветных металлов, тонколистовых сталей, закаленных и не закаленных сталей, литья, полудрагоценных и драгоценных камней, цинкованных, хромированных и луженых покрытий поверхностей с различной толщиной. Измерение твердости не занимает много времени (требует тщательной подготовки исследуемой поверхности).

Как рассчитывают твердость исследуемых образцов по Виккерсу?

После окончания испытания измеряют длины диагоналей отпечатка и рассчитывают, по среднему значению длины, твердость образца по таблицам (подробнее в ГОСТ 2999-75).

Твердость по Роквеллу

Твердость материалов является интегрирующим показателем их механических свойств. Существует эмпирическое соответствие между значением твердости и рядом механических характеристик (например, предел прочности на сжатие, растяжение или изгиб).

С развитием машиностроения возникла необходимость иметь общие методики измерения твердости. В начале XX века профессором Людвигом была разработана теоретическая часть методики определения твердости алмазным конусом. В 1919 году Хью и Стэнли Роквеллы запатентовали гидромеханическую установку, которая получила имя — твердомер Роквелла.

Актуальность этого устройства вызвана необходимостью применения неразрушающих методов контроля твердости в подшипниковой промышленности. Существующий метод Бринелля (HB) основан на измерении площади отпечатка шарика диаметром 10 мм.

Отпечаток формируется с помощью шарика из закаленной стали или карбида вольфрама, который вдавливается в образец с определенным усилием. Метод Бринелля применяется для определения твердости цветных металлов или низколегированных сталей и неприменим для образцов из закаленной стали.

Это связано с тем, что рабочая нагрузка составляет 3000 кгс. Шарик деформируется, поэтому метод Бринелля не может считаться неразрушающим методом контроля.

Метод измерения твердости по Роквеллу

Твердость — характеристика материала, противоположная пластичности, способности материала «вытекать» из-под нагрузки. Методика измерения твердости по Роквеллу предназначена для неразрушающего контроля твердости наименее пластичных материалов — сталей и их сплавов.

Универсальность метода заключается в наличии трех шкал твердости, которые проградуированы для измерения под одной из трех нагрузок (60, 100 и 150 кгс) для работы с одной из измерительных головок.

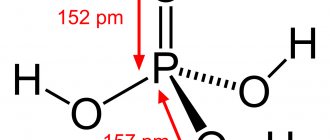

В качестве рабочего органа измерительной головки применяют алмазный конус с углом 120° и радиусом при вершине 0,2 мм или закаленный шарик диаметром 1/16“ (1,588 мм).

Метод основан на фиксации прямого измерения глубины проникновения твердого тела измерительной головки (индентора) в материал образца. Глубина отпечатка характеризует способность материала сопротивляться внешнему воздействию без образования валика из вытесненного металла вокруг индентора.

Единица твердость по Роквеллу — безразмерная величина, которая выражается в условных единицах до 100. За единицу твердости приняли перемещение индентора на 0,002.

Твердость металла по Роквеллу: таблица

Таблица создана для наглядного сравнения методов Роквелла и Бриннеля.

| По Роквеллу | По Бринеллю | |||

| HRAКонус 120° снагр. 60 кгс | HRCКонус 120° снагр. 150 кгс | HRBШарикØ 1,58 мм снагр. 100 кгс | Диаметр отпечаткамм | HBшарик Ø 10 ммнагр. 3000 кгс |

| 84,5 | 65 | — | 2,34 | 688 |

| 83,5 | 64 | — | 2,37 | 670 |

| 83 | 63 | — | 2,39 | 659 |

| 82,5 | 62 | — | 2,42 | 643 |

| 82 | 61 | — | 2,45 | 627 |

| 81,5 | 60 | — | 2,47 | 616 |

| 81 | 59 | — | 2,5 | 601 |

| 80,5 | 58 | — | 2,54 | 582 |

| 80 | 57 | — | 2,56 | 573 |

| 79 | 56 | — | 2,6 | 555 |

| 79 | 55 | — | 2,61 | 551 |

| 78,5 | 54 | — | 2,65 | 534 |

| 78 | 53 | — | 2,68 | 522 |

| 77,5 | 52 | — | 2,71 | 510 |

| 76 | 51 | — | 2,75 | 495 |

| 76 | 50 | — | 2,76 | 492 |

| 76 | 49 | — | 2,81 | 474 |

| 75 | 48 | — | 2,85 | 461 |

| 74 | 47 | — | 2,9 | 444 |

| 73,5 | 46 | — | 2,93 | 435 |

| 73 | 45 | — | 2,95 | 429 |

| 73 | 44 | — | 3 | 415 |

| 72 | 42 | — | 3,06 | 398 |

| 71 | 40 | — | 3,14 | 378 |

| 69 | 38 | — | 3,24 | 354 |

| 68 | 36 | — | 3,34 | 333 |

| 67 | 34 | — | 3,44 | 313 |

| 67 | 32 | — | 3,52 | 298 |

| 66 | 30 | — | 3,6 | 285 |

| 65 | 28 | — | 3,7 | 269 |

| 64 | 26 | — | 3,8 | 255 |

| 63 | 24 | 100 | 3,9 | 241 |

| 62 | 22 | 98 | 4 | 229 |

| 61 | 20 | 97 | 4,1 | 217 |

| 60 | 18 | 95 | 4,2 | 207 |

| 59 | — | 93 | 4,26 | 200 |

| 58 | — | — | 4,34 | 193 |

| 57 | — | 91 | 4,4 | 187 |

| 56 | — | 89 | 4,48 | 180 |

(*) — Представленная таблица соответствия твердости по шкалам Роквелла HRA, HRC и HRB твердости по шкале Бринелля носит справочный характер и не может применяться для прикладных решений. В целях технического использования следует опираться на данные по ГОСТ 8.064-79 для шкал Роквелла HRA, HRC и Супер-Роквелла HRN, HRT, значения в котором приведены к эталонному значению HRCэ.

Как устроена шкала твердости по Роквеллу?

Разработано 11 шкал для определения твердости (A…H, K, N, T), которые предназначены для работы в различных комбинациях «интендор – нагрузка». Например, шкалы В, F и G используют для измерения шарик Ø 1,588 с нагрузкой по шкалам В, F — 60 кгс и по шкале G — 150 кгс. Для шкал Е, Н и К применяется шарик Ø 3,175 мм с разными нагрузками.

Распространены такие шкалы:

- А — с конусом и полным усилием на измерительной головке 60 кгс (10 кгс — предварительная нагрузка плюс 50 кгс — основная).

- В — с шариком Ø 1,588 и полным усилием на измерительной головке 100 кгс.

- С — с конусом и полным усилием на измерительной головке 150 кгс.

Предварительная нагрузка, которая позволяет выбрать зазоры твердомера и разрушить окисную пленку на образце, одинакова для измерений с использованием любых шкал.

В качестве индикатора используют устройство часового типа, которое позволяет регистрировать перемещение индентора на 0,002 мм с учетом перемещения рычагов. Максимальное перемещение измерительной головки при рабочей нагрузке — 0,2 мм. На индикаторе расположены шкала, содержащая 100 делений для каждого способа измерения (например, ТК 2 или NOVOTEST ТС-Р).

Диапазоны измерений для шкал (материалы):

- HRA — 20…88 ед. (коррозионностойкие и жаропрочные стали)

- HRB — 20…100 ед. (сплавы меди, ковкий чугун, низкоуглеродистые стали)

- HRC — 20…70 ед. (высокоуглеродистые стали после термической обработки)

Шкалы А и С объединены, шкала В выделена цветом или вынесена отдельно.

Твердомер по Роквеллу: что это такое и как работает?

Стационарный твердомер представляет собой цельнолитую жесткую П-образную конструкцию (положенную на бок) и состоящую из 2 блоков:

- Измерительный блок (верх) состоит из индикатора часового типа, который контактирует с рычагом подвеса нагрузки. Для исключения возникновения ударной нагрузки при включении режима вдавливания рычаг подвеса имеет гидравлический демпфер.

- Блок установочного перемещения (низ) состоит из винтовой пары с большим шагом для ручного перемещения стола. Винтовая пара служит для создания предварительной нагрузки и больших перемещений стола. Это позволяет измерять твердость на деталях с габаритами, намного превышающими размеры образца толщиной 20 мм. Твердость поверхности стола не ниже HRC 50.

Твердомеры могут иметь двигатель перемещения, электронную систему измерения с дисплеем и другие усовершенствования, не влияющие на методику измерения.

Измерения проводятся при нормальных условиях (температура — 18…23° С, влажность 70…80%).

Требования к образцу:

- образец (деталь) должен лежать устойчиво, не пружинить, не качаться;

- шероховатость поверхности образца не ниже Ra 2,5 по ГОСТ 2789-73.

На партию деталей изготавливают образец, который проходит термическую обработку вместе с деталями.

Порядок работы:

- образец устанавливают на стол;

- с помощью ходового винта образец подводят к интендору и нагружают предварительно (индикатор выставляется в 0);

- рычагом (кнопкой) включается режим вдавливания интендора в образец;

- при остановке стрелки индикатора (через 2…8 секунд после нагружения) снимают основную нагрузку, считывают значение твердости.

Современные твердомеры Роквелла, оборудованные цифровыми измерительными системами, имеют устройства автоматического подвода, предварительного нагружения, контроля величины усилия и времени рабочей нагрузки. Все усовершенствования должны обеспечивать соответствие требованиям ГОСТ 23677-79.

Плюсы и минусы метода

Главным достоинством метода измерения твердости по Роквеллу является его универсальность. Измерения проводят с тремя изменяемыми параметрами, что позволяет расширить сферу его применения.

Другие достоинства метода:

- относится к неразрушающим способам (можно использовать для контроля готовых изделий);

- позволяет контролировать цилиндрические изделия в призме диаметром от 6 мм или с кривизной поверхности R3 с учетом поправок (Прил. 3 по ГОСТ 9013-59 «ИСО 6508-86»);

- позволяет контролировать листовой материал толщиной 0,3…1,0 мм по шкале HRA (супер-роквелл);

- короткое время измерения (не более 2 минут с тестированием на контрольном образце);

- удобство считывания результатов.

К недостаткам относят менее высокую точность и повторяемость измерений по сравнению с методами Бринелля и Виккерса. Однако недостатки сполна компенсируются преимуществами.

Оборудование для проведения измерения

На момент разработки рассматриваемой методики измерения твердости специального оборудования не было. После того, как в машиностроительной и других областях промышленности установили важность этой физико-механической характеристики, было разработано специальное оборудование, которое основано также на вдавливании шарика или конуса в тестируемый объект. Современное оборудование позволяет с высокой точностью контролировать величину прилагаемой силы и времени выдержки. Твердомером измеряется твердость, как правило, небольших объектов, являющимися образцами получаемой заготовки. Это связано с весьма компактными размерами большинства моделей рассматриваемых устройств.

Твердость титана по роквеллу — Справочник металлиста

Понятие твердости металлов раньше было известно только выпускникам технических вузов, рабочим машиностроительных заводов и мастерам кузнечного дела. В обиход современного ножемана этот термин вошел вместе с принятием закона об оружии и ГОСТов, которые приводят признаки, на основании которых нож может быть отнесен к холодному оружию.

Одним из обязательных признаков, по которым то или иное изделие относится к холодному оружию является твердость стали из которой выполнен клинок ножа (или как это называется в ГОСТе — боевая часть холодного оружия).

И начиная с этого момента, найфоманы в России начали потихоньку почитывать справочники в которых приводятся характеристики разных сталей, пояснения в различии порошковых и ламинированных сталей, ну и конечно показатели твердости стали, те самые заметные HRC.

Если один автолюбитель сможет спросить другого о том, сколько «кубиков в движке», то продвинутый найфоман, посмотрев на характеристики полевого ножа в которых указано «57-59 HRC» может на полном серьезе определить, что это модель хлипковата для бушкрафта и ей место на кухне.

Данная статья в простой и понятной форме расскажет о том, что же за зверь такой HRC, откуда от взялся и зачем он вообще нужен.

Интересный факт: На американских и европейских сайтах в числе параметров, которые указывают продавцы или производители крайне редко встречается такой параметр, как твердость стали. Законодательно этот вопрос никак не регулируется, вот и не нужен этот параметр обычному неискушенному покупателю.

Итак, что же нам нужно знать о твердости металлов?

Человек издревле столкнулся с понятием твердости материалов. А также достаточно быстро понял, что различные материалы отличаются друг от друга по твердости и прочности.

Если ударить палкой по камню, то палка либо сломается, либо отскочит. Если ударить камнем по палке, то палка сломается. Если кокос упадет с дерева на галечный пляж, то разобьется.

А если долго и старательно бить кремнем по более мягкому камню, то вполне себе можно изготовить голову для каменного топора.

Постепенно, в процессе эволюции наши с вами предки поняли, что различные материалы имеют различную твердость, и в зависимости от этой твердости обладают или не обладают нужными свойствами. Так родился способ определения твердости материла, посредством сравнения его с неким эталоном.

Так, хороший плотник может определить степень усушки бревна постукивая по нему киянкой, выполненной из дерева более твердой породы. Гончар с помощью специального молоточка может определить степень готовности глиняной посуды. Вольно или невольно, каждый из нас хоть раз в жизни прибегал к аналогичному способу определения твердости предмета.

Однако, самым распространенным методом определения твердости материала до недавнего времени был склерометрический метод. Склерометрия представляет собой физический процесс, когда проверяемый материал царапает (или царапается) некий эталонный образец. Если проверяемый материла царапает эталон — значит проверяемый материал тверже.

Если проверяемый материал не может оставить следа на эталоне и при этом сам легко царапается эталоном — значит проверяемый материал имеет твердость меньше чем у эталона.

Сейчас такая процедура кажется нам смешной, но до недавнего времени, это был единственный способ определить твердость материала.

А как еще древние шумеры могли определить, что можно наносить надписи острой палочкой на почти засохшую глину?

Вопрос с определением твердости материалов (особенно камней и металлов) остро встал в конце XVIII и начале XIX веков, с развитием геологии и началом расцвета машиностроения.

Именно к этому времени относится появление известной всем физикам и археологам «шкалы Мооса». Однако, первым кто предложил измерять твердость металлов посредством их сравнения с эталоном был французский естествоиспытатель середины XVIII века Рене Антуан Реомюр.

Реомюр активно проводил эксперименты, связанные с плавлением и обработкой металлов и поэтому перед ним остро стоял вопрос определения различных характеристик тех сплавов, которые он получал в процессе своих изысканий.

Его идеи подхватил и развил немецкий естествоиспытатель и геолог Карл Фридрих Христиан Моос. В 1811-м году он придумал систему эталонного сравнения минералов, которая теперь носит его имя. Примерно до середины XX века это шкалой активно пользовались разведывательные геологические партии по всему миру.

Шкала Мооса представляет собой сравнительную таблицу в которой указаны различные по твердости известные минералы и указана их твердость измеряемая в критериях:

- Царапается ногтем;

- Царапается медью;

- Царапается стеклом;

- Царапает стекло;

- Обрабатывается только алмазом.

К самому мягкому эталонному минералу относится тальк, к самому твердому минералу отнесен алмаз. Твердость талька по шкале Мооса составляет «1», твердость алмаза составляет «10».

Между тальком и алмазом по мере возрастания твердости расположены: гипс (твердость 2), кальцит (твердость 3), флюорит (твердость 4), апатит (твердость 5), ортоклаз (твердость 6), кварц (твердость 7), топаз (твердость 8), корунд (твердость 9).

Такой простой способ определения твердости минералов оказался незаменим в полевых условиях.

Помимо шкалы Мооса, существуют другие способы определения твердости материалов, которые получили активное развитие в конце XIX и в начале XX века. Обычно выделяют четыре самых известных способа определения твердости металлов:

- Метод Бринелля;

- Метод Виккерса;

- Метод Шора;

- Метод Роквелла.

Забегая вперед, заметим: все эти методы похожи между собой, так как основаны на вдавливании эталонного образца в поверхность металла. Различаются только форма эталона, сила давления, формула расчета величины.

Элемент, который вдавливается в поверхность металла, называется «индентор». В качестве индентора могут использоваться стальной шарик (метод Бринелля), алмазный конус (метод Роквелла), алмазная пирамидка (методы Виккерса и Шора).

Востребованность указанных методов измерения твердости металла объясняется их следующими особенностями:

- все описанные методы позволяют производить измерения каждого готового образца в отдельности, что, несомненно, повышает качество серийной продукции;

- не происходит разрушения готового изделия (например, ножа) и в дальнейшем его можно использовать по назначению;

- высокая скорость измерений, а значит большая производительность метода.

Важно: Результаты испытаний с помощью различных методов несопоставимы между собой.

Рассмотрим каждый метод в отдельности, уделив особое внимание методу Роквелла.

Метод Бринелля

Этот метод был предложен шведом Юханом Августом Бринеллем начале 20-го века. На тот момент, это был самый точный способ определения твердости металлов. В качестве индентора используются стальные шарики различного диаметра (от 1,2 до 10 миллиметров). Диаметр шарика выбирается в зависимости от предполагаемой твердости металла.

Бринелль разделил металлы на несколько групп, объединив их по твердости. В группу с минимальной твердостью попали олова, свинец и их сплавы. В группу с самой высокой твердостью вошли титан, никель и стальные сплавы. Для металлов с минимальной твердостью используется шарик самого малого диаметра, для металлов высокой твердости используется шарик самого большого диаметра.

Измерения происходят по следующему алгоритму: проверяемый образец помещают на специальный стол, сверху в образец происходит вдавливание индентора с постепенно увеличивающейся нагрузкой.

Это происходит в течение короткого промежутка времени от 2-х до 8-ми секунд. После достижения максимального уровня динамической нагрузки, нагрузка поддерживается в статическом состоянии, примерно в течение 10-ти секунд.

После завершения процедуры, на проверяемом образце замеряют диаметр отпечатка.

Расчет твердости происходит по формуле, где учитываются приложенная нагрузка, диаметр индентора и диаметр отпечатка. Твердость указывается в формате кгс/мм2, формат отображения HBW.

Метод Виккерса

При измерении твердости по методу Виккерса в качестве индентора используется наконечник в форме пирамиды, грани которой сходятся между собой под углом в 136 градусов. Для обеспечения точности испытания важно соблюсти несколько моментов:

- нагрузка должна приходиться строго в центр алмазного наконечника;

- вектор приложения нагрузки должен быть строго перпендикулярен поверхности испытуемого образца.

Измерения происходят по следующему алгоритму: проверяемый образец помещают на специальный стол, сверху в образец происходит вдавливание индентора сразу с необходимым уровнем нагрузки (максимальное возможное значение до 100 кгс). Далее происходит удержание индентора под нагрузкой в течение 10-15 секунд. После снятия индентора происходит измерение глубины вдавливания и диагонали отпечатка.

Далее происходит расчет по форму, где учитывается соотношение приложенной нагрузки к диагонали отпечатка и времени в течение которого происходило испытание. Твердость указывается в формате кгс/мм2, формат отображения HV. Метод Виккерса за счет использования алмазного наконечника позволяет делать более точные измерения, чем метод Бринелля.

Метод Шора

Этот метод является продолжением всем хорошо известного метода «постукивания», когда постукивая по детали или заготовке, мастер пытается определить ее твердость. Метод предложен американский инженером Альбертом Шором в начале XX века. Суть метода заключается в том, что твердость металла определяется по высоте отскока индентора.

Прибор для измерения твердости состоит из полой трубки, на которой по всей длине сделан пропил с нанесенными делениями. Трубка устанавливается на поверхность измеряемого образца и в нее сбрасывается боек с алмазным наконечником. Твердость металла определяется визуально по высоте отскока бойка. По сути, этот прибор является «склерометром».

Формат отображения твердости по Шору HSD(или HSC, в зависимости от используемой шкалы).

Метод Роквелла

В последнее время этот метод получил большое распространение, благодаря своей простоте и универсальности. Метод Роквелла не требует проведения дополнительных вычислений и значение измерения сразу выводится на шкалу прибора.

Этот метод придумали два однофамильца, которые носили одну фамилию Роквелл. Звали их Хью и Стенли.

Оба они работали в металлургическом холдинге в штате Коннектикут, где в то время остро встал вопрос оперативного измерения твердости элементов подшипников.

Существующий метод Бринелля не позволял производить измерения с высокой точностью, а также не позволял производить испытание на каждом готовом экземпляре.

Оборудование для проведения измерения

На момент разработки рассматриваемой методики измерения твердости специального оборудования не было. После того, как в машиностроительной и других областях промышленности установили важность этой физико-механической характеристики, было разработано специальное оборудование, которое основано также на вдавливании шарика или конуса в тестируемый объект. Современное оборудование позволяет с высокой точностью контролировать величину прилагаемой силы и времени выдержки. Твердомером измеряется твердость, как правило, небольших объектов, являющимися образцами получаемой заготовки. Это связано с весьма компактными размерами большинства моделей рассматриваемых устройств.

К особенностям применяемого оборудования можно отнести нижеприведенные моменты:

- Испытуемый образец, как правило, располагается на столике.

- Алмазный наконечник опускается с помощью грузового рычага.

- Важным моментом является то, что наконечник опускается плавно. Это достигается при применении рукоятки с масленым амортизатором.

- Время выдержки применимой нагрузки зависит от размеров испытуемого образца. Как правило, показатель составляет 3-6 секунд. Сила воздействия определяется также величиной заготовки.

- Важные параметры вводятся при помощи специального пульта программирования. За счет того, что контроль прилагаемой силы и время выдержки проводит оборудование, точность получаемых результатов довольно высока.

Рассматриваемое оборудование производится достаточно большим количеством различных компаний. При этом стоимость предложения может колебаться в достаточно большом диапазоне.

Что такое твердость по Роквеллу (HRC)?

Показатель HRС относится к шкале Роквелла по шкале твердости, часть C. Шкала Роквелла широко используется металлургами для определения того, насколько твердый кусок стали: чем больше число, тем тверже сталь. конкретного металла важен для изготовителя ножей, потому что более твердая сталь будет держать кромку лучше, чем более мягкая сталь.

Существует несколько различных шкал Роквелла; каждая из них используется для разных материалов. Шкала С используется специально для оценки стали, используемой в ножах и инструментах.

Показатель твердости стали

Самый высокий показатель HRC не обязательно является лучшим.

Более твердая сталь, как правило, лучше держит кромку, чем более мягкая сталь, но она также с большей вероятностью трескается или выходит из строя. На самом деле, если она действительно твердая, она может разбиться, как стекло на бетоне!

Сталь, используемая при изготовлении ножа, также имеет большое отношение к тому, насколько хорошо нож будет удерживать кромку. Каждый отдельный стальной сплав имеет свой оптимальный диапазон, который уравновешивает твердость с производительностью и предназначением.

Так почему же показатель ножа по Роквеллу имеет значение? Что такое хорошая твердость по Роквеллу для ножа?

Твердость ножа очень важна с точки зрения его производительности и долговечности. Например, более твердая сталь с RC 58-62 будет держать кромку лучше, чем более мягкая сталь.

Однако, эта же самая твердая сталь менее прочна и более склонна к растрескиванию или даже поломке.

Некоторые кухонные ножи с высокой твердостью требуют особой осторожности, чтобы не повредить тонкую режущую кромку.

Более мягкая сталь более долговечна за счет свой высокой упругости. В большинстве топоров и зубил используется более мягкая сталь, которая выдерживает удары, с которыми они сталкиваются в повседневной работе.

Поскольку карманные ножи и охотничьи ножи обычно не используются для строгания и рубки древесины, они выигрывают от использования более прочной стали, которая сохраняет отличную остроту для нарезки мягких материалов.

Однако, нож для выживания, к которому вы собираетесь приложить экстремальные усилия, только выиграет от твердости по Роквелу 55-58. Нож, который мог бы резать кости и твердую древесину, в первую очередь, должен быть прочным. Нож с более низкой твердостью может затупиться быстрее, но с большей вероятностью переживет большое количество ударов и механических повреждений.

Испытание по Роквеллу помогает производителям ножей уравновешивать три наиболее важных фактора, которые могут повлиять на качество их готовой продукции: твердость, гибкость и вязкость. Наличие этих трех факторов в правильном балансе позволяет им производить ножи для различных сфер использования.

Существует несколько различных аббревиатур, которые могут использоваться изготовителем ножей при указании твердости: HR, HRc, HR C, RC, Rc, C по шкале Роквелла, шкала твердости Роквелла C.

Независимо от того, как написано о ножевой стали, все они ссылаются на одну и ту же шкалу С.

Это может немного запутать, но просто знайте, что рейтинги сами по себе одинаковы — какое бы обозначение не использовал производитель.

Стэнли П. Роквелл был металлургом на заводе по производству шарикоподшипников в Новой Англии в 1919 году. Он разработал шкалу твердости для того, чтобы измерять твердость шариков для подшипников быстро, точно и с высокой повторяемостью.

Производители всего, начиная от пружин для часов и заканчивая колесами для поездов, давно нуждались в таком испытании и быстро применяли шкалу Роквелла для всех видов стали, а также других металлов, деталей. В конце концов, тест был адаптирован даже для испытаний неметаллических материалов — даже пластмасс.

Как измеряется твердость по шкале Роквелла?

Шкала Роквелла измеряет относительную твердость металла. Она основана на том, насколько глубокой является полученная вмятина при ударе тяжелого предмета. Так как же проводят испытания металла?

Во-первых, металл должен быть термически обработан и абсолютно плоским. Иначе результаты теста будут неточными.

Одним из методов является использование конуса с алмазным наконечником для принудительного удара по металлу. Затем тестеры измеряют, насколько глубоко конус проник в поверхность. Затем, это измерение преобразуется в шкалу, которая показывает различные металлы, которые были испытаны, и как они все связаны друг с другом.

Одним из небольших недостатков при испытании клинка ножа является то, что оно оставляет небольшую точечную вмятину на поверхности, что некоторые могут счесть дефектом. Знак испытания может быть скрыт, если испытание проводится в области, которая находится под рукояткой.

Тест Роквелла фактически состоит из двух тестов. Во время первого испытания создается лишь незначительное усилие, используя алмазный наконечник, похожий на карандаш в сверлильном станке.

Это гарантирует, что зона испытания абсолютно плоская и является мишенью для основного испытания на давление. После того, как сделано первое измерение, тест повторяется в той же точке.

Давление резко возрастает для этого второго теста, при этом приблизительно 150 кг. давления находятся на этом алмазном наконечнике.

Разница между давлением, использованным для первого и второго испытания, представляет собой число твердости по шкале Роквелла. Два (или более) испытания одного и того же куска металла дадут среднее значение для данного конкретного куска стали.

Понятие

Твердость заготовки – особенность материала, благодаря которой железо создает сопротивление при контакте или проникновении в его слои инородного объекта или тела. Оно не должно подвергаться деформации или разрушению при определенных нагрузках.

Данный параметр служит для следующих целей:

Контроль состояния металла по времени.

Добыча информации, касательно минимальных и максимальных допустимых значениях заготовки.

Анализ результатов обработки с применением высоких температур.

Данный критерий показывает, как деталь проявит себя в дальнейшем использовании, а также какой у нее срок годности. Для проведения исследований используется как необработанные элементы, так и готовые запчасти.

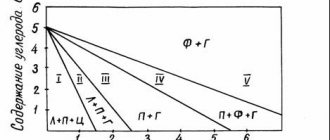

Закалка и отпуск высокоуглеродистой стали

Высокоуглеродистые стали обычно обладают высокой твердостью уже как бы сами по себе. Однако процесс закалки может сделать их значительно тверже, хотя при этом они становятся более хрупкими. Поэтому закалку почти всегда совмещают с отпуском. В результате отпуска твердость стали снижается, а пластичность повышается.

После отжига, нормализации или отпуска углеродистая сталь состоит из феррита, свободного и пластинчатого, и включений карбидов (цементита). Феррит обладает низкой прочностью и высокой пластичностью. Цементит же имеет очень высокую твердость (около 800 НВ) и практически нулевую пластичность. При малом количестве цементитных включений пластическая деформация развивается относительно легко и твердость стали поэтому невысока.

Назначение твердомера

- Быстрый контроль материалов и деталей, в том числе и сложной формы, контроль качества термообработки, определение твердости различных деталей механизмов при их ремонте.

- Информационный слой для динамического датчика составляет порядка 0,8 мм. Это указывает на возможность разработки методики контроля глубины азотированного слоя до 0,7 — 0,75 мм для изделий из конструкционных сталей (например, марок 38хмюа, 18х2н4ма и др.).

Основные возможности

- Измерение твердости по наиболее распространенным в металлообработке, и в частности в машиностроении, шкалам твердости: Бринелль (HB), Роквелл (HRC), Лейб (HL) и т.п.

- Измерение твердости по дополнительным (пользовательским) шкалам (10 шкал).

- Изменение размера выборки.

- Отброс максимального и минимального значений при вычислении среднего.

- Автоматический учет положения датчика.

- Автоматический учет калибровочных поправок к результатам измерений для учета влияния различных факторов (геометрические и массогабаритные отклонения контролируемого объема).

- Метод калибровочных поправок позволяет расширить номенклатуру контролируемых изделий, исключая необходимость притирки малогабаритных деталей к массивной плите.

- Рекалибровка введенных шкал (коррекцию калибровочной зависимости).

- Сохранение в памяти настроек для различных серийно выпускаемых изделий для минимизации трудозатрат и ошибок при подготовке прибора к работе.

- Сохранение в памяти результатов измерения для серийно выпускаемых изделий с фиксацией номера партии и даты измерения.

- Трехцветная (ниже — норма — выше) пороговая индикация соответствия твердости изделия требованиям технологической документации.

Дополнительные возможности

- Сохранение результатов измерения для партий серийно выпускаемых изделий в памяти прибора и статистическая обработка результатов.

- Калибровка новых (пользовательских) шкал.

- Выход на исполнительное устройство для автоматической сортировки контролируемых изделий в условиях конвейерного производства.

- Вход для сигнала обратной связи от исполнительного устройства для определения момента готовности конвейера к измерению следующего изделия.

- Установка календаря и часов.

- Задание времени работы подсветки, пороговой индикации, времени отображения результата, периода автоотключения, изменять язык интерфейса.

- Просматривать статистику измерений.