29.04.2021 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Суть слесарной рубки металла

- Способы рубки металла

- Инструменты для рубки металла

- Ручной и механизированный методы рубки металла

- Возможные дефекты при рубке металла

- Правила безопасной работы при рубке металла

- Цена на услуги по рубке металла

Рубка металла – процесс, позволяющий решить множество разнообразных задач, начиная от банального разделения заготовки на две или более частей и заканчивая удалением с детали заусенцев. То есть данный способ обработки металла весьма и весьма востребован.

На первый взгляд, работа по рубке металла не слишком сложна. Тем не менее, как и любая другая технология, она имеет свои нюансы. Если их не учитывать и делать все, как придется, на выходе с высокой вероятностью получится совсем не то, что планировалось изначально.

Суть слесарной рубки металла

Слесарная операция, в процессе которой заготовку разделяют на несколько частей, называется рубкой металла. Разделение металлических изделий производится по специальной предварительно нанесенной разметке. Рубку выполняют вдоль или поперек заготовки. Достоинства этого способа обработки металла заключается в том, что после окончания действий требуется минимальная финишная работа, что в свою очередь сказывается на снижении себестоимости готовой детали. Хотя иногда рваные края готового изделия, полученного в результате рубки, могут нуждаться в шлифовке.

Несмотря на некоторое сходство, не следует путать рубку и резку металлических изделий:

- В первом случае для разделения заготовок используют удар острым резцом в специально обозначенное место. Сам инструмент располагается перпендикулярно разрубаемой поверхности или под незначительным углом к ней.

- При резке детали разделяют с помощью специальных режущих инструментов (пилы, ножниц, автоматизированного оборудования).

Технология рубка металла используется при обработке труб, арматуры, металлических прутков разного сечения, листового железа.

Рубка металла – распространенная слесарная операция, применяемая в случаях, когда необходимо:

- подогнать заготовки под определенный размер;

- выровнять поверхности деталей;

- отделить окалину;

- обработать кромки изделия;

- удалить заусенцы с заготовки;

- сформировать края для последующей сварки;

- вырубить детали из металлических листов;

- обрубить крепежные головки;

- сформировать канавки и пазы.

Благодаря широкой сфере применения, эта операция используется как на малых предприятиях, так и на крупных машиностроительных заводах. Примитивную рубку листового металла и других металлических заготовок можно выполнять и в бытовых условиях.

Суть раскройки

Рубка металла – это слесарная операция, позволяющая отсоединить лишние элементы (часть, слой или дефект) с основной заготовки. Она помогает снять:

- окалины;

- неточности в размерах, если они возникли на этапе производства изделия;

- заусенцы.

Также можно разделить одну заготовку на несколько разных частей.

Процесс происходит за счет оказания физического давления посредством более прочного материала. Обычно для лезвий используется инструментальная сталь с добавлением углерода, которая прошла дополнительную термообработку, закалку, чтобы повысить прочность. У обрабатываемого железа менее стойкая химическая решетка, поэтому межмолекулярные связи рвутся, происходит непластическая деформация. Иногда, чтобы ускорить процедуру, образец подвергают термической обработке.

Способы рубки металла

Рубку металла классифицируют в зависимости от:

- поставленной задачи – выделяют распиловку, вырубку, снятие малой части, слоя заготовки;

- приводящего усилия – разделяется на ручную и автоматизированную/полуавтоматизированную вырубку;

- принудительной фиксации – выделяют обработку с использованием зажимов, тисков, специальной станины, пресса;

- направления движения – различают горизонтальную и вертикальную рубку.

При выборе способа обработки металлических изделий, ориентируются на:

- используемое оборудование;

- толщину заготовки;

- необходимый уровень качества готовой детали (допустимы ли гнутые кромки, получаемые при ручной рубке, или нужен более ровный и качественный срез, достигаемый при использовании автоматического оборудования);

- производительность (для изготовления крупной партии деталей нужно специальное оборудование, приобретать его для того, чтобы получить одно или несколько изделий – экономически нецелесообразно).

Плазменная резка

Такой вспомогательный способ нарезки металла отличается следующими качествами:

- быстро, ровно и качественно разрезает металл любой толщины;

- имеет компактные габариты;

- удобство в применении.

На фоне небольшого списка преимуществ, у плазменной резки имеется масса недостатков, а именно:

- Небезопасна при работе.

- Требует постоянного подключения к баллонам с кислородом;

- При использовании необходимо внимательно следить за температурой, иначе есть риск подорваться.

- Работа с плазменной резкой требует использования защитного шлема или линз, так как от высокой температуры и яркой искры человек может ослепнуть.

- С ее помощью можно только резать металл, гнуть или делать в нем каналы невозможно.

Плазменная резка имеет еще огромное множество недостатков, однако она ценится за быстроту. С ее помощью можно нарезать листовой металл под размер в считаные минуты.

Инструменты для рубки металла

Выбор инструментов для рубки металла зависит от используемой технологии. Для ручной обработки понадобятся:

- режущий инструмент (зубило, крейцмейсель и др.);

- слесарный молоток (подходящей массы и с ручкой соответствующей длины);

- тиски;

- металлическая подложка;

- инструменты для нанесения разметки.

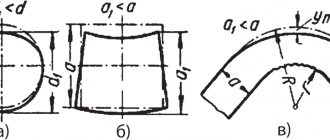

Слесарное зубило используется для стандартной рубки металлических заготовок и состоит из:

- ударной части;

- держателя;

- рабочей (режущей) поверхности.

Инструмент может оснащаться разными по форме режущими поверхностями в зависимости от того, какую задачу предстоит решить с его помощью.

У крейцмейселя, в отличие от зубила для рубки металла, режущая кромка более узкая. Рабочая часть канавочника полукруглая, чтобы было удобнее вырубать канавки в заготовках. Бородок имеет форму круглого стержня с заточенной по периметру окружности режущей частью. Он предназначен для вырубки отверстий в листовом железе.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Для производства ударных инструментов используют прочную сталь. Отличаются они геометрическими формами и углами заточки рабочей поверхности. По верхней части зубила ударяют слесарным молотком. Молотки бывают с бойками круглой или квадратной формы, между собой они различаются способом крепления ручки и весом.

Для рубки мелких металлических деталей, вырубки отверстий используют крепежное оборудование или стальные подложки. Фиксируют заготовки тисками.

Разметку выполняют слесарными линейками, угольниками, разметочными штангенциркулями, малками. Отметки наносят на заготовку различными кернами, чертилками с наконечниками разной формы, карандашами. Инструменты для разметки должны соответствовать определенным стандартам.

VT-metall предлагает услуги:

Рубку металла на предприятиях выполняют на специальном оборудовании:

- гильотинах;

- гидравлических и механических прессах;

- пресс-ножницах;

- угловысечных станках.

Мощность и высокая производительность оборудования позволяет работать даже с толстостенными металлами.

Управление гидравлической гильотиной для рубки металла осуществляется с помощью электронного блока. В специальную программу заносятся параметры обработки, вид металла, угол среза, сила давления на нож, скорость работы.

Также на предприятиях пользуются комбинированным оборудованием:

- Режущими станками (пресс-ножницами) – для работы с профильными металлическими заготовками (швеллерами, двутавровым прокатом, квадратом), металлопрокатом, листовым и полосным металлами. Такое оборудование позволяет делать в заготовках ровные отверстия и пазы различной формы.

- Узкоспециальной аппаратурой (угловысечными станками, прессами, штампами) – для угловой вырубки заготовок независимо от толщины металла. Специальная шкала и правильно заточенное зубило позволяют добиваться высокой точности результатов. Прессы и штампы оснащаются механическими, гидравлическими, пневматическими и электрическими приводами.

Определение

В первую очередь необходимо определиться с тем, что же представляют собой приемы рубки металла, а также с их назначением. Легко понять, то сам по себе этот процесс предполагает разделение объекта на несколько частей. Это верно и в отношении металла. Данный метод в достаточной мере универсален и может применяться практически для всех видов заготовок, от листов и прутков до труб и крупного проката. Разумеется, для решения этих задач потребуется различное оборудование.

Все виды приемов рубки имеют основное сходство — они предполагают обработку с помощью ударного или гидравлического инструмента, который прорывает металл. В этом состоит основное отличие технологии от резки, в которой основным типом воздействия является давление.

При условии соблюдения ряда правил рубки металла, простейшие операции можно производить в домашних условиях. Более сложные работы обычно проводятся в мастерской, а на крупных предприятиях различные методы используются для серийного производства изделий.

Перед тем как перейти к следующему разделу, необходимо обозначить еще один момент, а именно соотношение между резкой и рубкой. Многие компании, специализирующиеся на металлообработке, для своих клиентов не разделяют эти методы. Такой подход дает больше свободы в выборе оптимального способа обработки.

При этом резка и рубка металла имеют множество различий, основными из которых является метод воздействия и применяемые инструменты. Большинство слесарей, не говоря уже о крупных предприятиях, используют обе технологии в зависимости от того, какой результат необходимо получить.

Ручной и механизированный методы рубки металла

- Ручная рубка металла.

Последовательность ручной рубки металла, выполняемой горизонтально или вертикально, будет следующей. Заготовку фиксируют тисками. Если это невозможно из-за толщины детали, то располагают на специальном столе. Для минимизации скольжения изделия используются прорезиненные накладки либо вкрученные по краям саморезы. После этого подготавливают необходимые инструменты: молотки, крейцмейсели или зубила.

Затем нужно нанести удар по заготовке. Воздействие может быть разным по силе, при этом необязательно тяжелым. Первоначально делается зазубрина на поверхности металлической детали, которая в дальнейшем не позволит лезвию уйти в сторону. Если сразу приложить полное усилие, можно деформировать заготовку и вывести из строя инструмент. В дальнейшем же сила удара влияет на скорость рубки и качество краев среза.

В зависимости от замаха выделяют три разновидности ударов:

- кистевой (наиболее легкий);

- локтевой (средний по силе воздействия);

- плечевой (самый тяжелый удар).

Чем длиннее ручка и тяжелее молоток, тем сильнее удар.

Лазерная металлообработка

Лазерное разрезание изделий является прогрессивным приемом. Суть его в воздействии на прокат узконаправленного светового луча, разогревающего деталь в месте контакта до высоких температур. Под действием луча металлоизделие расплавляется, а остатки расплава сдуваются с его поверхности специальным газом.

При лазерном методе отсутствует деформация металлоизделия, удается получить высокоточный результат без необходимости дополнительной обработки краев.

Схема и общий вид установки

При всех достоинствах указанные виды разрезания металлоизделий имеют несколько недостатков:

- применение только для тонколистового материала толщиной до 20 мм;

- невозможность обработки алюминиевых сплавов, металлоизделий из нержавеющей стали из-за их высокой отражаемости световых лучей.

Возможные дефекты при рубке металла

При несоблюдении правил рубки металла существует вероятность появления дефектов, наиболее распространенными из которых являются:

- криволинейная кромка среза;

- отсутствие параллельности обеих кромок полученного изделия;

- рваный край среза, заусенцы, шероховатости.

Причины дефектов индивидуальны, но чаще всего их появление вызвано:

- ненадежной фиксацией заготовки;

- смещением детали и разметки;

- неправильно подобранной силой удара.

Во избежание деформации перед началом рубки металла следует проверить:

- надежность фиксации заготовки;

- точность совмещения детали и разметки;

- параметры заточки рабочего инструмента.

При прорубании канавок также возможны такие дефекты, как:

- рваные кромки;

- разная глубина канавки;

- сколы на конце канавки.

Во избежание дефектов при работе необходимо действовать в соответствии со стандартами и методиками, разработанными для конкретного оборудования. Деталь, оборудование и рубящий инструмент необходимо заранее готовить к работе. Если подготовка к рубке и сама операция выполнены правильно, края детали будут ровными, без дефектов и сколов.

Виды

Технологические приемы устранения дефектов заготовок могут включать в себя как ручные способы правки, так и машинные. Ремонтные работы, в частности кузовные автомобилей, выполняются вручную квалифицированными специалистами, обладающими индивидуальным набором инструментов и колоссальным опытом.

При массовом производстве металлоконструкций заготовки доводятся до нормативных требований с помощью специального правильного оборудования. Более подробно машинный процесс правки рассмотрен в статье «Оборудование для правки металла».

Правка листового металла на специальном механическом оборудовании. Фото Подольский завод оборудования

При применении в технологическом процессе сварки, заготовки деформируются из-за температурных напряжений. Для правки таких заготовок могут изготавливаться специальные приспособления. Заневоленная в такой оснастке заготовка подвергается термическому отжигу, который возвращает ее в исходное состояние.

Правила безопасной работы при рубке металла

Прежде чем приступить к работе, необходимо тщательно осмотреть оборудование и проверить его соответствие определенным требованиям:

- Молотки должны прочно прилегать к рукояткам, быть расклиненными в отверстие стальными клиньями с ершами. Особое внимание следует уделить поверхности инструмента – трещины и сколы недопустимы, поверхность должна быть гладкой, слегка выпуклой. Рукоятка должна равномерно утолщаться к концу. Сучки, трещины, сколы, зазубрины на рукоятке также недопустимы.

- На зубиле и крейцмейселе не должно быть трещин и сколов, ребра боковых сторон средней части должны иметь закругления, быть зачищенными, поверхность ударной части должна быть гладкой и немного выпуклой. Ударная часть зубила или крейцмейселя должна находиться на расстоянии 2,5 см от большого пальца. Режущая кромка зубила – прямая либо слегка выпуклая с фасками одинаковой ширины.

До начала рубки металла с помощью электрооборудования следует проверить:

- изолирован ли провод, нет ли на нем повреждений;

- контактирует ли заземляющий провод с корпусом оборудования для обработки металла;

- исправны ли перчатки и коврик на рабочем месте.

Перед началом работы на пневматическом оборудовании следует проверить:

- исправность шлангов;

- плотность соединений шлангов и трубопроводов между собой и с аппаратурой для рубки;

- работу пускового устройства.

При работе слесарь должен соблюдать правила техники безопасности:

- пользоваться защитными очками;

- использовать для работы с клиньями или зубилами кувалды и выколотки с держателями 70 см, выколотки должны быть сделаны из мягкого металла;

- надежно фиксировать заготовку в тисках;

- направлять срезаемый или срубаемый металл в противоположную от себя сторону;

- работая с листовым металлами, пользоваться рукавицами;

- использовать заградительные сетки (ширмы) при рубке крупногабаритных заготовок, а также деталей, изготовленных из твердого металла.

Соблюдение перечисленных правил безопасности необходимо для минимизации риска травм и несчастных случаев на производстве.

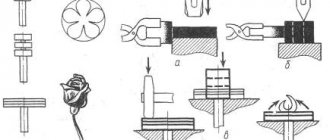

Сверла

Сверла бывают перовые и спиральные. Перовое сверло по конструкции очень простое и может быть изготовлено самим слесарем путем оттягивания стального прутка. Недостаток этого сверла заключается в том, что оно не удаляет стружки, забивающей отверстие, и что в случае поломки кончика сверла при его последующей заточке уменьшается диаметр режущей кромки. Перовые сверла сравнительно успешно могут применяться для хрупких металлов (чугун, бронза).

Спиральные сверла применяются чаще; у них вдоль по спирали сделаны две канавки, по которым легко выводится наружу стружка. Режущие грани затачиваются по канавке так, чтобы они образовывали угол 116—118°. При правильной заточке режущие грани должны быть одинаковой длины и располагаться под одинаковым углом к оси сверла. Правильность заточки сверла проверяют по шаблону.

Цена на услуги по рубке металла

Стоимость рубки металла варьируется в зависимости разных параметров, в том числе от сложности работы, используемых инструментов, технологии и т. п.

Также на формирование цены влияет материал, из которого выполнена заготовка, трудоемкость процесса, применяемые в процессе рубки металла приемы, наличие или отсутствие дополнительных работ, сроки выполнения заказа и т. д.

Рассмотрим сначала процесс рубки с помощью зубила вместе с молотком

Зубила своей режущей частью представляет форму клина. Выбор угла заточки в значительной степени зависит от твердости обрабатываемого материала чем тверже материал, тем больше тупее клин. Рекомендации по выбору стали угол режущего клина равен 60 градусов, цветные металлы угол режущего клина равен 35 -40 градусов.

Для получения канавок с помощью зубила используется специальное зубило. При обработке рубкой применяются молоток массой до 500 г.