Нарезание резьбы метчиком

Типы метчиков

Накатной метчик (слева) и обычный режущий (справа)Накатные метчикирежущие метчики

Жесткое нарезание резьбы, резьбонарезные головки и плавающие патроны для метчиков

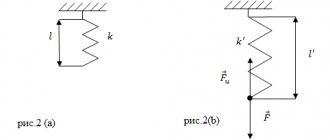

Выбрать метчик, который Вы хотите использовать – это еще не все. Вы должны правильно приспособить держатель инструмента для Вашего станка. Метчики должны вставляться таким образом, чтобы скорость подачи была синхронизирована с количеством оборотов шпинделя, в зависимости от нарезаемой резьбы. Слишком большое или маленькое значение оказывает давление на метчик и создает проблемы. Значение зависит от того, может ли Ваш станок точно синхронизировать скорость подачи с количеством оборотов шпинделя. Если да, метчик может просто зажиматься в шпинделе. В противном случае Вам нужен держатель с люфтом, чтобы метчик подавался в отверстие за счет своего вращения, по мере нарезания резьбы. Свободный ход вдоль вращающейся оси снимет давление шпинделя при сохранении скорости подачи.

Глухие отверстия нелегко получить без жесткого нарезания, потому что шпиндель может вращаться еще некоторое время после команды остановки, и будет сложно заставить его вращаться только нужное количество раз. Описанный выше держатель инструмента с люфтом может помочь, если Вы не выйдете за пределы люфта.

Два вида держателей, используемых, когда жёсткое нарезание резьбы недоступно – резьбонарезная головка и плавающий патрон.

Стандартная резьбонарезная головка:

Резьбонарезная головка имеет зажим, фрикционную муфту, осевой свободный люфт и устройство реверса, которое автоматически меняет направление вращения, когда меняется направление подачи. Резьбонарезные головки были изначально созданы, чтобы облегчить нарезание резьбы на сверлильных станках и ручных фрезерных станках. Они могут использоваться на станках с ЧПУ, хотя они не столь распространены как жесткое нарезание резьбы и плавающие патроны.

Стандартный плавающий патрон:

Эти держатели подпружинены вдоль оси и позволяют метчику искать собственное положение по мере нарезки резьбы.

Советы по нарезанию резьбы

– Наш совет №1 – Любой ценой избегайте поломки метчика

: Сверлите отверстия правильного размера, чтобы избежать чрезмерного крутящего момента на метчике.

– Важно для новичков: Избегайте метчиков со скобяных лавок! Инструменты, изготовленные для станков, стоят не так дорого, а работают значительно лучше.

– Используйте накатной метчик

, если это возможно – такой метчик более прочный (т.е. менее подвержен поломке), и резьба также выйдет прочнее. Кроме того, такие метчики не производят стружку, поэтому стружка не застрянет в глухом отверстии. Их единственный недостаток – ограниченная жесткость материала, на котором они могут использоваться.

– Рассмотрите возможность использования хорошей смазки

. Вы можете поместить чашку с маслом на стол станка и запрограммировать его в g-коде так, чтобы он опускал метчик в чашку до начала работы.

– Рассмотрите трудные отверстия с нарезанием резьбы с периодическим отводом метчика

. По большей части, Вам потребуется, чтобы при жестком нарезании метчик отводился, чтобы синхронизировать его на такую же резьбу по мере того, как он входит и выходит из отверстий. Нарезание резьбы с периодическим отводом метчика используется только с режущими метчиками. Нарезание резьбы с периодическим отводом метчика является также превосходным способом удаления длинной волокнистой стружки, которая образуется при обработке пластика и некоторых других материалов .

– Для самых твердых материалов, и особенно когда стоимость сломанного метчика очень высока, рассмотрите вариант резьбофрезерования

. Вероятность сломать резьбовую фрезу гораздо ниже. А если это и произойдет, она не застрянет в отверстии, что произошло бы с метчиком.

Необходимые материалы и инструменты

Подобные работы производят в специализированных мастерских. В некоторых случаях ремонт и восстановление таких изделий осуществляют в домашней мастерской, оборудованной необходимыми станками.

В первом случае для проведения перечисленных операций применяют:

- токарные или фрезерные станки;

- специальные шлицестрогальные автоматы;

- сварочные аппараты;

- механический молот;

- гидравлический пресс;

- гальваническое оборудование;

- станки точки;

- ручной обрабатывающий инструмент.

Возможности домашней мастерской ограничены. Для самостоятельного проведения работ применяют следующие устройства для восстановления подобных соединений:

- бытовой токарный или фрезерный станок;

- малогабаритный пресс;

- электрическое точило;

- сварочный аппарат;

- набор ручного обрабатывающего инструмента.

Обладая небольшим набором оборудования хорошим специалистам удаётся восстановить повреждённое соединение.

Нарезка шлицов на валах, полуосях, болтах, в отверстиях

Шлицевое соединение используется для передачи вращательного движения между валами и втулками. В отличие от шпоночного соединения оно обеспечивает лучшее центрирование деталей. При этом нагрузка на некоторые элементы значительно ниже, а прочность при динамических и переменных нагрузках существенно выше. Такой тип соединения представляет из себя зубья определенной длины, соединенные в одно целое с телом вращения.

Существует три типа шлицевых соединений:

Нарезка шлицов в машиностроительной отрасли выполняется преимущественно на фрезерном оборудовании, к которому предъявляются особые требования по точности.

Как укоротить мосты: ГАЗ,УАЗ,Москвич?

вот есть кое какие фото

Кому надо могу выложить укороченный полуося.

Ильдар76 написал : Кому надо могу выложить укороченный полуося.

мне нужны очень фото

Час надо бежать, а вечером скину, Вы кокой мост собираетесь укорачивать?

Москвичовский, лично я. Нарезать шлицы на обрезке нет возможости. надо стыковать шлицевую часть и фланцевую. Еще странный вопрос: можно сколхозить передний ведущий управляемый мост из дифа «москвича» и гранат, валов и ступиц переднее приводного, например ВАЗа? Если кто. где видел, ссылочку будьте любезны киньте, бум разбираться.

Вот еще. Но полуоси надо варить не спеша, с перекурами. И перед сваркой передних полуосей, надо с болгаркой сделать три четеры надреза возле стыка, тем самым вы как бы делаете шпоночные пазы, и после сваркой все это дело свариваете.

umnyi написал : kanol Сколоько колоея то стала, релетку не видно.

Метр двадцать по центрам.

Ильдар76 написал : надо с болгаркой сделать три четеры надреза возле стыка, тем самым вы как бы делаете шпоночные пазы,

А можно узнать зачем, в смысле что что даёт?

У себя планировал тоже сделать пару надрезов болгаркой вдоль полуоси по месту сварки и вложить типа сегментных шпонок. Сварной я начинающий, и (наверное) это может предохранить от возможного проворачивания состыкованных кусков.

Kulan69 написал : это может предохранить от возможного проворачивания состыкованных кусков.

Как-то слабо верится, может смысл в чём-то другом?

tuger написал : А можно узнать зачем, в смысле что что даёт?

Дает надежность. Ведь сами посмотрите или подумайте, сварка по окружности металла (полуоси)без снятия фасок, надежности не какой. А со снятой фаской уже плошать соприкосновения увеличивается. А при снятие(болгаркой) продольных фасок(ямок), плошать соприкосновений увеличивается еще больше.

Kulan69 написал : У себя планировал тоже сделать пару надрезов болгаркой вдоль полуоси по месту сварки и вложить типа сегментных шпонок. Сварной я начинающий, и (наверное) это может предохранить от возможного проворачивания состыкованных кусков.

Оставлять там не приваренным шайбу не самый лучший вариант, лучше снять фаску пошире и до второго вала, чтоб электрод тройка мог достать нижний метал, и тем самым получается и шайба и сварка. А если лопнет по сварке, то с этими шайбами долеко не уедешь, ведь остается пустота(с шайбами) и это не есть гуд.

Ильдар76 написал : А при снятие(болгаркой) продольных фасок(ямок), плошать соприкосновений увеличивается еще больше.

Приварить один к другому — я понимаю, а сделать на одном канавки и их потом заварить, за счёт чего получаем

Методика ремонта

Если раньше ремонт валов и осей, восстановление шлицевого соединения с помощью композитов считался временным решением, сейчас мы готовы гарантировать длительную работу станка после восстановления. Главное, правильно подобрать состав. Например, валы в местах трения прокладок нагреваются при истирании, на остальных участках чаще возникают каверны, повреждения без изменения структуры металла.

Примеры восстановления вала под подшипник:

- Если вал можно снять и установить на токарный станок:

- Протачиваем поверхность вала в минус на 2-3 мм.

- Тщательно обезжириваем поверхность

- Правильно замешиваем материал, чтобы не было воздушных включений

- Наносим материал на вращающийся на малых оборотах вал. Первый слой тонкий грунтовочный, как бы втирается в поверхность, второй слой наносим с излишком, не дожидаясь высыхания первого слоя.

- После полной полимеризации протачиваем вал «в размер» на малых оборотах

- Если вал снять нельзя, то можно отремонтировать его прямо по месту методом заливки. Только придется изготовить специальную несложную оснастку, либо залить материал прямо в полость между валом и подшипником. Конечно, необходимы предварительные операции:

- подготовка поверхности вала – шероховатость, заглубление (если необходимо), обезжиривание

подшипника — обработка анти адгезионным материалом, центровка

Толщина, геометрическая форма вала восстановлены полностью. На работы предоставляем гарантию до года. Опыт наших специалистов помогает провести ремонт в короткое время, поэтому оборудование вернется к работе быстро.

Процесс восстановления

В первую очередь демонтируют механизм, после разъединяют шлицы, тщательно очищают их, обезжиривают поверхность перед дальнейшими действиями.

Существует несколько вариантов ремонта в пределах автосервиса:

- Если диагностика выявила незначительный износ, то восстановить шлицевое соединение помогает электроискровое наращивание, после которого производится шлифовка. Кроме того, шлицы, находящиеся в отверстиях по наружному диаметру, могут ремонтироваться и раздачей. Для осуществления такой процедуры требуется гидравлический пресс. С его помощью специальная прошивка продавливается через шлицевое отверстие. Калибровка осуществляется шлицевой протяжкой, которую выполняют после раздачи зубьев, во время этого выдавленный материал удаляется, а детали обретает необходимый размер.

- Запчасти можно восстанавливать, прибегая к раздаче зубьев, если шлицевое соединение центрировано по внутреннему диаметру. При закаленных деталях вал для начала нужно отжечь, затем раздать все шлицы в осевом направлении (продольно), при этом подогнав ширину к необходимому размеру, оставив припуск в одну-две десятых миллиметра для механической обработки. Существуют два варианта выполнения данной процедуры: первый – раздача вручную, второй – с помощью зубил и чеканов на прессах. Во время процедуры вдоль шлицов наносятся продольные риски, вдоль которых затем зубилом намечаются канавки, которые раздаются чеканами.

- Раздать шлицы возможно на строгальном или же токарном станке. Для этого оправка, имеющая вращающийся ролик в форме двустороннего конуса фиксируется в резцедержателе, для обработки вал помещается в центре токарного, либо крепится на столешнице строгального станка. Подвод ролика осуществляется при помощи суппорта, далее вдавливается в зуб и производится несколько рабочих ходов по канавке. Следующим шагом производится электросварка, канавки завариваются, а вал отжигают и подвергают рихтовке, при этом шлицы доводятся до номинального размера, обрабатываются термически.

После восстановления деталь проходит тщательную проверку, проводятся тесты, после чего можно устанавливать её обратно.

Если поверхность деталей имеет дефекты, например заусенцы или же острые грани, то производят запиливание, а с торцов снимаются фаски.

Необходимым моментом после завершения ремонтных работ является и проведение балансировки карданного вала, которую лучше всего доверить специалистам.

СПРАВКА: Как правило, гарантия на отремонтированную деталь предоставляется на срок до полугода или года.

Замена шлицевой кардана и особенно восстановление шлицевых соединений – дело непростое и требует предельной точности, чтобы не нарушилась балансировка и механизм в последствии работал исправно. Когда проблема уже обнаружена, не стоит откладывать визит в автомастерскую – это не только предупредит последующие неизбежные поломки, но и сделает езду снова безопасной.

Методы нарезки шлицов

Перед тем как нарезать шлицы на валу необходимо выбрать способ центрирования сопряженных деталей. Зубчатое колесо или втулку центрируют следующим образом:

Первый способ применим в неподвижных соединениях, которые не требуют повышенной твердости. Центрирование по внутреннему диаметру применимо к деталям, подвергшимся закалке, а по боковым сторонам при реверсивном движении вала и больших крутящих моментах.

В зависимости от диаметра вала фрезерование шлицев выполняется за один или два прохода. Черновое фрезерование шлицев на валах может осуществляться дисковыми фрезами, а чистовое специальной червячной фрезой, которая обеспечивает наибольшую точность.

Строгают такие сложные элементы шпинделя как правило на специальных строгальных полуавтоматах, когда есть расстояние для выхода резца и в сквозных отверстиях. Одновременно происходит нарезка всех пазов несколькими резцами. Заготовка крепится вертикально и совершаются возвратно-поступательные движения. После каждого хода выполняется установленное движение подачи. Строгание применяется в массовом производстве и дает высокое качество обработки с шероховатостью до 0,8 мкм.

Нарезка внутреннего шлица лучше всего выполняется на протяжном оборудовании. Каждый паз обрабатывается по очереди, но существуют протяжки для одновременной нарезки нескольких зубьев.Высокоэффективным способом изготовления соединений такого типа является накатка. Она совершается на специальном оборудовании с использованием накатной головки, которая имеет вращающиеся ролики. С помощью этих роликов происходит выдавливание металла с поверхности заготовки и образуется шлицевой паз. Данный метод позволяет нарезать до 18 зубьев одновременно и используется в крупных производствах.

Изготовление шлицевых валов для ваших механизмов

Изготовление и ремонт валов

Чтобы работа вала была действительно безупречной и он правильно передавал высокий показатель крутящего момента, требуется не только следование проекту, но и оборудование, способное выполнять тончайшие операции. Зуборезное производство нашего цеха оснащено вертикально-фрезерными и шлицефрезерными машинами нового поколения. Большинство из них работает на числовом программном управлении.

Кроме изготовления шлицевых валов на заказ пользуется спросом и услуга ремонта (восстановления) этих деталей. Даже идеально собранный механизм со временем изнашивается. Особенно вал, испытывающий воздействие разных нагрузок. Больше всего страдают от трения шлицы и канавки. Кроме следов износа на детали также могут появиться заостренные края, забоины и заусенцы.

Если восстановительные работы возможны, возникшие дефекты исправляются методами осадки, обжатия, накатки, раздачи, правки, вдавливания и другими. Эти задачи чаще всего решаются с помощью мехобработки. Но наравне с ними могут использоваться сварка, наплавление, гальваника и металлизация.

Изготовление шлицов

Нарезка шлицов на валах, полуосях, болтах, в отверстиях

Ошибки в изготовлении шлицевых валов

Чтобы вал в составе механизма работал безупречно, при его производстве должны быть использованы высокоточные технологии. Наиболее качественный эффект дает изготовление шлицов на оборудовании с ЧПУ. Попытки выполнить перечисленные выше действия ручным способом приводят к неравномерной нарезке шлицев. Это очевидный брак, грозящий несостыковкой деталей.

Некоторые проблемы могут обнаружиться не сразу, а позже. Например, в случае отказа от полировки, имеющей не только эстетический эффект. Тогда на поверхности детали останутся мельчайшие шероховатости, которые могут привести к ее преждевременному износу.

Изготовление валов на заказ

Методы нарезки шлицов на валах

Методы изготовления шлицов на втулках

Оформление заказа на производство шлицевого вала

Классификация валов

Нарезка шлицов в домашних условиях

Изготовление шлицов на валу в домашних условиях — задача из разряда практически невыполнимых. Создать в гараже или подсобке деталь с вырезанными пазами одинаковой формы, имеющими равномерный “шаг”, очень сложно, даже если мастер обладает опытом и недюжинной сноровкой. Однако некоторые умельцы всё-таки добиваются нужного результата при помощи обычной болгарки.

Но одно дело, если требуется нанести шлицы на единичную полуось автомобиля, и совсем другое — если необходима целая серия шлицевых валов и втулок для них. В таком случае лучше обратиться на производство с хорошими мощностями.

Услуги по изготовлению и нарезке шлицов

- любую другую техническую документацию;

- эскиз, фотографию;

- образец изделия.

Принципы работы компании

Мы действительно уверены, что хорошее — враг лучшего. И с педантичным вниманием относимся к работе над проектами, проводим само- и взаимоконтроль на всех ее этапах. Для нас абсолютно неприемлемо заставлять заказчика ждать: ваш проект будет закончен в сроки, которые вы же и обозначите.

И, наконец, в нашей компании уделяется особое внимание ценовой политике. Разрабатывая прайсы на изготовление шлицевых валов, мы ориентируемся не только на экономическую ситуацию и средний сегмент цен, но и на пожелания наших клиентов. Работать с нами очень удобно и не менее выгодно. Обращайтесь!

Предприятия в Минской области

ОДО «Дискомс»

Минская обл., г. Минск, ул. Шаранговича, д. 13

Рейтинг по отзывам:

(5.0)

Стаж (лет): 25 Сотрудников: 97 Площадь (м²): 2400 Станков: 34

Подробнее о предприятии

ООО «Ампиран»

Минская обл, г. Минск, ул. Шпилевского, д. 54, пом. 8-48

Рейтинг по отзывам:

(0.0)

Стаж (лет): 9 Сотрудников: 6 Площадь (м²): 200 Станков: 70

Подробнее о предприятии

ООО «АМ-Маркет»

Минская обл., г. Борисов, ул. Демина, д. 5У

Рейтинг по отзывам:

(0.0)

Стаж (лет): 11 Сотрудников: 50 Площадь (м²): 2000 Станков: 88

Подробнее о предприятии

ООО «Интирон»

Минская обл., г. Минск, Партизанский пр., д. 2

Рейтинг по отзывам:

(0.0)

Стаж (лет): 2 Сотрудников: 10 Площадь (м²): 250 Станков: 7

Подробнее о предприятии

ООО «Армкон»

Минская обл, г. Молодечно, ул. Либаво-Роменская, д. 153

Рейтинг по отзывам:

(0.0)

Стаж (лет): 8 Сотрудников: 20 Площадь (м²): 1800 Станков: 10

Подробнее о предприятии

ИП Швец А. В.

Минская обл, г. Минск, ул. Селицкого, д. 19Б

Рейтинг по отзывам:

(0.0)

Стаж (лет): 8 Сотрудников: 8 Площадь (м²): 600 Станков: 10

Подробнее о предприятии

ООО «Спецдеформ»

Минская обл, г. Минск, пр. Рокоссовского, д. 166А, пом. 7

Рейтинг по отзывам:

(0.0)

Стаж (лет): 2 Сотрудников: ? Площадь (м²): ? Станков: ?

Подробнее о предприятии

УП «ТУУС»

Минская обл., г. Минск, Партизанский пр., д. 8

Рейтинг по отзывам:

(0.0)

Стаж (лет): 18 Сотрудников: ? Площадь (м²): ? Станков: ?

Подробнее о предприятии

ЧТПУП «СветГорстрой»

Минская обл, г. Минск, переулок Бехтерева, д. 12А

Рейтинг по отзывам:

(0.0)

Стаж (лет): 4 Сотрудников: ? Площадь (м²): ? Станков: ?

Подробнее о предприятии

«Не нашли подходящего исполнителя? Разместите заказна портале и получайте предложения от предприятий уже сегодня.Это бесплатно и не займет много времени»

Разместить заказ

Виды бит

Оснастка для шуруповерта состоит из следующих принадлежностей:

- магнитных или обычных бит и держателей под них (удлинителей);

- сверл.

Бита представляет собой стержень с шестью гранями, с одной стороны которого расположен рабочий профиль, а другой его конец предназначен для фиксации в патроне электроинструмента либо в держателе. Эта специальная насадка по размеру должна соответствовать типу крепежа (самореза, шурупа, винта, болта и других).

Сверла для шуруповерта представляют отдельную категорию оснастки. Их берут от обычных (безударных) дрелей. При этом максимальный диаметр сверл ограничивается наибольшим сечением хвостовой части, которую способен зажать патрон инструмента.

Существующие виды бит различаются формой своей рабочей части. По этому признаку выделяют такие группы данной оснастки:

- основную (стандартную), в состав которой входят прямые, крестообразные, шестигранные наконечники, а также в форме звездочки и под болты;

- специальную, например, биты, оснащенные пружинными фиксаторами, ограничительными упорами (предназначены для прикручивания листов гипсокартона), трехгранные;

- комбинированную, в которой насадки оснащены двумя рабочими частями различной формы либо размера.

Удлинители для бит делятся на две разновидности:

- магнитные, удерживающие вставленную насадку за счет силы магнитного поля;

- пружинные, в которых хвостовая часть фиксируется жестко.

Стандартная оснастка

Стандартные насадки входят в состав любого набора, они используются в работе наиболее часто. Самыми первыми из всего многообразия оснастки появились прямые (шлицевые) биты. Этот классический вариант предназначен для работы с шурупами либо винтами, имеющими прямой надрез. Маркируется шлицевая оснастка буквой S (от слова slot), рядом с которой ставится цифра. Число обозначает ширину шлица, находящуюся в пределах 3-9 мм. Толщина наконечника не указывается, но стандартное ее значение лежит в диапазоне от 0,5 до 1,6 мм. Маркировка, располагаемая на хвостовике, также содержит указание на материал, из которого изготовлена оснастка.

Есть шлицевые биты с золотистым покрытием из нитрида титана. Тогда маркировка содержит обозначение TIN. При этом ширина наконечников с титановым покрытием может быть от 4,5 до 6,% мм, а толщина – 0,6-1,2 мм.

Встречаются удлиненные насадки шлицевого типа. Они бывают длиной 5-10 см.

Крестообразные (крестовые) биты разделяются на две группы:

Ph (от фирмы Philips) – универсальный тип длиной от 2,5 до 15 см (существуют также 30 см гибкие держатели), с рабочей частью из четырех диагональных ребер;

PZ (Pozidrive) — это оснастка разной длины, оснащенная кроме 4 основных ребер, еще четырьмя дополнительными.

Оснастка Philips имеет четыре типоразмера: от Ph-0 до Ph-3. Цифра соответствует наружному диаметру крепежного элемента.

Насадки Pozidrive бывают следующих размеров:

- PZ0 используются для работы с шурупами до 2,5 мм диаметром;

- PZ1 — с их помощью закручивают крепеж от 2,5 до 3,5 мм;

- PZ2 предназначены для шурупов 3,5-4 мм;

- PZ3 и PZ4 позволяют работать с крупными винтами и анкерными болтами.

Крестообразная оснастка наиболее распространена по сравнению с остальными разновидностями. Она также может иметь титановое покрытие.

Маркировка бит шестигранной формы — буква H (от словосочетания Hex socket). Такие насадки могут быть:

классического типа, размером 1,5-10 мм;

шестигранной формы, но с внутренним отверстием (размеры их лежат в пределах 1,5-6 мм);

удлиненными, с размерами рабочей части от 3 до 8 мм и длиной 5-10 см.

Биты-звездочки маркируются буквой Т с цифрой. Их применяют при сборке/разборке бытовой техники, а также автомобилей. Они бывают таких разновидностей:

Torx (классические), размерами Т8-Т40;

Torx Plus (лучи у них менее острые), типоразмером от Т10 до Т40;

с титановым покрытием (TIN), размерами Т10-Т40;

с внутреннем отверстием (типоразмером Т10-Т40);

удлиненные: размером от Т10 до Т40, длиной 5-10 см.

Насадки, предназначенные для закручивания либо раскручивания крепежей с шестигранной головкой (болтов, гаек), имеют размер 6-13 мм. Наиболее распространены из них восьмимиллиметровые биты.

Специальные насадки

К специальной оснастке относят следующие разновидности бит:

трехлопастные (Tri wing), типоразмеров TW0-TW5;

четырехлопастные (Torq-set, обозначаются Gr), размером 4-10 мм;

классические и удлиненные четырехгранные (Robertson square, с шлицом квадратной формы), обозначаемые буквой R;

удлиненные и классические в форме «вилки» (обозначаются Gr).

Существую также наконечники с другой специальной формой, но они применяются крайне редко.

Механическая резка металла

Механическое разделение основано на прямом контакте обрабатываемого металла с режущим инструментом. Материал инструмента, как правило, тоже металл, но более высокой твердости.

Выделяют механическую резку с применением ножниц, пилы, резцов. Частным случаем механической резки выступает ударная (рубка). Ударная резка или рубка с помощью гильотины используется на стадии заготовительных работ.

Виды оборудования, используемые для механического разделения материалов:

- ленточно-пильные станки (ЛПС);

- гильотины;

- дисковые станки;

- токарные станки с установленными на них резцами;

- агрегаты продольной резки.

Резка ленточной пилой

Разрезание материала ленточной пилой часто используется для разделения сортового, листового металла. Пила ленточная – основной узел на так называемом ленточно-пильном станке (ЛПС). Суть работы пилы ленточной такая же, как у обычной ножовки. Полотно пилы замкнуто в ленту большого диаметра, одна сторона которого имеет специальные зубья. Лента пилы движется непрерывно за счет вращения шкивов, подключенных к электромотору. Средняя скорость резки станка – 100 мм/мин. Материал для изготовления полотна пилы – углеродистая сталь или биметаллический сплав.

Достоинство метода: точность, доступность, невысокая цена оборудования, возможность выполнять не только прямой, но и угловой рез; малый процент отходов, так как ширина реза составляет всего 1,5 мм.

Современные модели ЛПС оснащаются электроникой и дополнительным оборудованием, с помощью которого можно включить станок в состав технологической линии.

Ударная резка металла на гильотине

Такой вид обычно именуют рубкой. Основная сфера применения рубки – разделение листового металла. Это может быть черный металл, различные виды стали – нержавеющая, оцинкованная или электротехническая сталь.

Метод основан на использовании механических приспособлений: ножниц, ножей для рубки металлического листа. Металлический лист размещают на рабочей поверхности гильотины. Закрепляют с помощью прижимной балки и выполняют операцию.

Уникальность метода состоит в том, что рубка (резка металла) происходит одномоментном ударом ножа по всей длине разрезаемой заготовки. В результате получается абсолютно ровный край без лишних кромок и заусенцев.

В промышленном производстве применяют три вида гильотин:

- электромеханические;

- гидравлические;

- пневматические.

На некоторых производствах сохранились ручные гильотинные ножницы, где режущий механизм включается нажимом на педаль.

К недостаткам можно отнести шум при работе механизма, ограничение по толщине заготовки, разность ширины у отрезанных частей.

Резка на дисковом станке

Основное достоинство данного оборудования простота эксплуатации, компактность, универсальность.

Роль режущего инструмента играет диск с зубьями, защищенный кожухом. Диск крепится на поверхности рабочего стола, приводится в действие электродвигателем.

Резка дисковой пилой характеризуется высоким качеством среза, возможностью раскроя под углом, высокой точностью обработки.

Агрегат продольной резки – узкоспециализированное оборудование, которое эксплуатируется исключительно для продольного разделения металлической заготовки.

Процесс резания полностью автоматизирован. Оператор следит за процессом и управляет работой, находясь за специальным пультом.

Уникальность метода: возможность разделить листы на узкие элементы большой длины (ленты, полосы, штрипсы).

Общие недостатки, свойственные всем видам контактной резки можно сформулировать так:

- режется только по прямой линии или под углом;

- проблематично получить детали сложной конфигурации.

В современных технологиях находят применение новейшие способы разделения металла, в частности, криогенная (операция с использованием сверхзвукового потока жидкого азота).

Раскрой, резка металла – первичные заготовительные стадии обработки металлов и сплавов. Применение прямосторонних заготовок правильной формы, как конечного продукта металлообработки, ограничено. После раскроя механическими способами и газокислородной резкой детали передаются на механическую обработку. А вот используя термические операции лазерной и плазменной резки, можно получить детали, которые являются конечным продуктом. Это будут детали сложной конфигурации с прорезанными отверстиями, высечками и прочими элементами.

Очередность действий

Регенерация шлицевых соединений выполняется по результатам проведенной оценки состояния всего соединения. Порядок проведения ремонтных или работ по восстановлению зависит от типа посадки изделия, степени износа каждой детали.

К наиболее распространённым способам устранения найденных поломок относятся:

Решение данных задач выполняется следующими методами:

- механическая обработка (при помощи станков для металлобработки, гидравлических прессов, отделки ручным способом);

- сварка и направление;

- металлизация;

- гальванический метод.

При появлении несущественных недостатков шлица можно делать ремонт с использованием метода раздачи. Для его реализации применяют гидравлический пресс. Под давлением в отверстие втулки продавливают материал, используемый для ремонта. После его по новому калибруют. Аналогичные действия можно реализовать при помощи, говоря иначе шлицевой протяжки. Весь лишний металл убирают. После его фрезеруют и отделывают, пока отверстие не приобретёт заданную величину.

При высокой степени износа выполняют наплавку при помощи электродугового аппарата. Ещё одним вариантом ремонта при высокой степени износа считается наваркой граней. Такие способы после подобающей обработки дают возможность получить исходный размер паза.

Разрешается ремонт шлицов, когда паз в первую очередь увеличивают и углубляют. Такая операция позволяет удалить самые разные причины поломки. После к нему изготавливают ступенчатую шпонку. Данный вариант используют в том случае, когда прочие методы не подходят.

Раздачу делают двумя вариантами. Первый предусматривает проведение операции ручным способом. Второй с использованием прессового оборудования и специализированными инструментами. Вдоль шлица керном наносят продольную риску. Дальше зубилом делают канавки. Для их увеличения и придания нужной формы применяют чекан. На токарном или строгальном станке проводят заключительную обработку.

Полученные канавки полностью варят. Шлицы отделывают, а чтобы придать очень высокой прочности подвергают термической обработке.

Ремонт шлицевых соединений у которых встречается износ по толщине делают при помощи инверторных аппаратов. Для наполнения канавок подготовленные валики накладуют вдоль шлицев. В последующем делают работы со сваркой.

Износившиеся детали, находящиеся в ступицах из стали, возрождают методом обжатия. Их греют. После во втулку помещают подготовленный шлиц. Используя специализированный пуансон, деталь зажимают. Подобную операцию делают при помощи механического молота.

Изделия, размещенные во втулках из чугуна, возрождают способом реставрации на валу. Старые детали протачивают на всю глубину. В отверстие которое получилось запрессовывают новую втулку. В неё вставляют подготовленный шлиц.

Регенерация разработанных мест для посадки выполняется методом сверхзвукового напыления металла. Этот способ нет необходимости нагрева и плавления. После окончания металлизации делают механическую обработку. Регенерация шлицевого соединения валов выполняется в большинстве случаев механическими методами.

Главные отличия шлица PZ

Профиль РН был единственным крестообразным профилем, пока в1966 году компания Phillips не усовершенствовала его, создав шлицы и наконечники Pz (Pozidriv).

Он имеет ряд отличий от профиля РН:

- В углах, образованных пересечением прорезей шлица, имеются ещё 4 небольших прорези, соответствующие аналогичным граням биты. Это необходимо для лучшей центровки отвёртки в головке шурупа.

- В РН отдельные грани не одинаковой толщины по длине и становятся тоньше к концу биты. Это сделано для того, что бы при слишком большом усилии затягивания наконечник «выскакивал» из шлицов и не обрывал головку самореза. В битах PZ грани параллельны по всей длине, что делает фиксацию отвёртки в шурупе более надёжной, а усилие закручивания должно ограничиваться регулятору крутящего момента патроном шуруповёрта.

- Биты РН имеют угол заточки 55°, в отличие от немного более острых PZ, заточенных под углом 50°.

Фактически, главное, чем отличается бита PZ от PH — это усилие зажима. Головка шурупа PZ имеет бОльшие размеры и позволяет затягивать соответствующей битой с бОльшим усилием, что является достоинством при изготовлении мебели. Поэтому этот профиль используется, в основном, в мебельном производстве.

При сборке металлоконструкциях чаще применяются винты РН, с меньшим размером головок и усилием затягивания. Для увеличения площади прижатия дополнительно используются шайбы, а при необходимости увеличить усилие прижатия винты и отвёртки заменяются болтами и ключами.

Отвертка со шлицом PZ/S и PZ/FL для автоматов

Практикующие электромонтёры знают, что подключение проводов к электроприборам малой и средней мощности производится при помощи винтов Pz +/- или Ph +/-. Эти элементы имеют двойной шлиц — крестовый и плоский.

В связи с появлением этих винтов производители инструмента начали выпуск отверток электрика, имеющих наконечники Pz/fl или Pz/s для автоматических выключателей и Ph/fl или Ph/s для пускателей, клеммников и другой аппаратуры.

| Информация! Раньше этот профиль не был стандартизирован, поэтому производился под разными названиями — Fl и S. |

Размер биты зависит от аппаратуры:

- подключение проводов к розеткам и выключателям производится при помощи первого номера;

- клеммы модульных автоматов и некоторых типов пускателей зажимаются вторым номером.

Винты в этих устройствах допускается зажимать не только крестовой, но и плоской отвёрткой. Это позволяет открутить крепление даже при сорванном шлице. Но максимальное усилие зажима подключаемых проводов достигается при использовании комбинированной отвертки Pz/Fl или Pz/Sl.

Такие отвёртки необходимо выбирать только известных производителей. У инструмента плохого качества может отколоться край наконечника, который входит в плоскую прорезь шлица и если плоский наконечник можно заточить заново, то крестовую отвёртку придётся выбросить.

При закручивании винтов и шурупов инструментом с неправильным профилем приводит к ускоренному износу наконечника. Причём, если использование отвёртки PH с болтами PZ является условно-допустимым, то попытки открутить винт PH битой PZ гарантированно приведёт к негативному результату.

Это связано с тем, что дополнительные грани не дадут наконечнику войти в шлиц полностью и зацепление будет происходить только концом инструмента.

Похожие материалы на сайте:

- Какие бывают типы отверток

- Перевод ампер в ватты — таблица

- Как померить напряжение мультиметром

Методы нарезки шлицов

Перед тем как нарезать шлицы на валу необходимо выбрать способ центрирования сопряженных деталей. Зубчатое колесо или втулку центрируют следующим образом:

- по наружному диаметру вала D;

- по внутреннему диаметру вала d;

- по боковым сторонам b.

Первый способ применим в неподвижных соединениях, которые не требуют повышенной твердости. Центрирование по внутреннему диаметру применимо к деталям, подвергшимся закалке, а по боковым сторонам при реверсивном движении вала и больших крутящих моментах.

В зависимости от диаметра вала фрезерование шлицев выполняется за один или два прохода. Черновое фрезерование шлицев на валах может осуществляться дисковыми фрезами, а чистовое специальной червячной фрезой, которая обеспечивает наибольшую точность.

Строгают такие сложные элементы шпинделя как правило на специальных строгальных полуавтоматах, когда есть расстояние для выхода резца и в сквозных отверстиях. Одновременно происходит нарезка всех пазов несколькими резцами. Заготовка крепится вертикально и совершаются возвратно-поступательные движения. После каждого хода выполняется установленное движение подачи. Строгание применяется в массовом производстве и дает высокое качество обработки с шероховатостью до 0,8 мкм.

Нарезка внутреннего шлица лучше всего выполняется на протяжном оборудовании. Каждый паз обрабатывается по очереди, но существуют протяжки для одновременной нарезки нескольких зубьев.Высокоэффективным способом изготовления соединений такого типа является накатка. Она совершается на специальном оборудовании с использованием накатной головки, которая имеет вращающиеся ролики. С помощью этих роликов происходит выдавливание металла с поверхности заготовки и образуется шлицевой паз. Данный метод позволяет нарезать до 18 зубьев одновременно и используется в крупных производствах.

Сфера использования и особенности шлицевых соединений

Изготовление шлицов является достаточно востребованным в силу того, что вид получаемого в результате проведённых рабочих операций соединения необходим во многих сферах производства и промышленности. Чаще всего шлицевые соединения применяются при необходимости обеспечить крутящие моменты в соединениях вала с зубчатым колесом, шкивом, полумуфтой, а также рядом других деталей. В основном такой вид соединения является подвижным, то есть втулка способна двигаться по оси, поверхности шлица выступают в качестве направляющих для продольного перемещения элементов. Шлицевые соединения являются технологически сложными, особенно по сравнению со шпоночными, однако дают более высокие возможности. Так, с их помощью можно обеспечить отличную центровку втулки на валу, а также передавать значительные вращающие моменты.

Нарезка шлицов

Создать шлицы можно одним из четырех методов:

- Фрезерная обработка.. Используется при единичном и мелкосерийном производстве. Подходит для нарезки на валах, могут применяться одна или две фрезы.

- Обкатывание. Данный метод подходит для нарезки на валах в случае массового производства.

- Долбление. Долбежные станки для создания шлицов используются при нарезании на втулках, в том числе на их внутренней поверхности.

- Протяжка. Этот метод также используется на втулках, но является более дорогостоящим и более качественным. Протяжка требует наличия конкретного инструмента для каждого диаметра.