В своей статье мы расскажем о видах повреждений пластиковых бамперов, о том из каких материалов изготавливают бамперы, свойствах этих материалов, опишем все основные способы ремонта пластиковых бамперов, приведем пошаговые инструкции по выполнению ремонтных работ.

Виды повреждений пластиковых бамперов

Царапины

Царапинами называют несквозные повреждения поверхности бампера в виде борозд. Царапины бампера разделяются на два типа:

- поверхностные царапины

— нарушено только лакокрасочное покрытие бампера до слоя грунтовки. - Глубокие царапины

— борозды повреждения имеют значительную глубину, при этом поврежден не только лакокрасочный слой и слой грунтовки, но и сам пластик бампера.

Не стоит слишком затягивать с устранением царапин на бампере, со временем они могут превратиться в трещины.

Царапины на бампере устраняются с помощью шлифования наждачной бумагой или шлифовальной машинкой. Поверхность бампера пришлифовывается до гладкого состояния, затем поверхность бампера шпаклюется, грунтуется и красится.

Вмятины

Вмятинами называют деформации поверхности пластикового бампера из-за местного растяжения пластмассы. Вмятины образуются из-за сильного механического воздействия на бампер. Вмятины часто сопровождаются царапинами и трещинами.

Для устранения вмятины деформированную часть бампера нагревают с помощью строительного фена или газовой горелки. Когда деформированный участок бампера размягчиться, вмятину распрямляют, возвращая бамперу правильную форму.

Трещины

Трещинами называются сквозные повреждения бампера, имеющие разную длину и форму. Трещины являются самым распространенным видом повреждения бампера. Не устраненные вовремя трещины, со временем под действием вибрации увеличиваются в длину. Существуют разные способы ремонта трещин бампера: сваривание термофеном, склеивание стекловолокном и жидким полимером, впаивание металлической сетки или металлических скобок паяльником. Выбор способа ремонта зависит от материала из которого изготовлен бампер и размеров и внешнего вида повреждения.

Сколы

Сколами называют сквозные повреждения бампера с отделением от бампера отдельных фрагментов. Сколы чаще всего появляются по краям бампера после столкновения автомобиля с препятствиями. Способы ремонта сколов бампера аналогичны способам ремонта трещин.

Концепция бизнеса

Спрос на бамперы, изготовленные на заказ, стабильно высок, чему способствуют сразу несколько факторов. Во-первых, оригинальную деталь от производителя могут позволить себе далеко не все автовладельцы вследствие ее высокой стоимости. Во-вторых, согласно данным статистики, доля иномарок на рынке легковых авто составляет приблизительно 60 процентов. При этом более 30 процентов из них – старше пятнадцати лет. Многие из моделей уже сняты с производства, и достать для них оригинальный бампер нереально, либо сопряжено с большими трудностями. И в-третьих, далеко не всегда причиной замены бампера является его повреждение, частенько владельцы тюнингуют автомобиль, заменяя оригинальную деталь на новую, соответствующую их эстетическим представлениям.

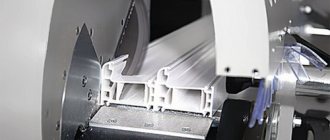

Технология производства

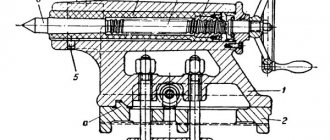

Технология изготовления бамперов довольно проста, и при наличии навыков работы с 3D графикой весь процесс может быть осуществлен одним человеком. Сначала на основе пожеланий клиента создается макет бампера при помощи специализированных компьютерных программ. Затем макет согласовывается и при необходимости корректируется. Следующим этапом является создание матрицы будущего изделия, которую затем вставляют в формовочную машину и под давлением выгибают из пластика бампер нужной формы. Завершающий этап – покраска изделия в нужный цвет (идеально подобрать цвет в тон машине очень тяжело, альтернативой является покраска в контрастный цвет).

Виды материалов бамперов

Бампера современных автомобилей могут быть изготовлены из разных видов пластика. Перед началом ремонта для выбора правильного способа ремонта следует определить вид пластика. Проще всего это сделать, взглянув на внутреннюю сторону бампера, где вид используемого для изготовления бампера пластика должен быть обозначен с помощью буквенного кода. При отсутствии маркировки на обратной стороне бампера, вид пластика можно определить по косвенным признакам, подвергая испытаниям отломившийся кусок бампера. Опытные мастера определяют тип пластика по одному внешнему виду.

Основными видами пластиков, используемых для изготовления пластиковых бамперов, являются:

- PP — полипропилен

, гибкий и прочный на разрыв, размягчается при нагреве, горит ясным пламенем, синим в основании и желтой вершиной, при горении не образует копоти, образует капли во время горения, при горении выделяет запах напоминающий нефть или воск, не гасит себя, не растворяется в ацетоне. Хорошо сваривается феном, паяется паяльником, использование армирующего материала не обязательно. При сварке и пайке важно соблюдать температурный режим. Температура плавления 300℃, температуру сварки 300-340℃, температура разрушения 350-370℃. - ABS — акрилонитриловый бутадиен стирол

, хрупкий, при сгибании изгиб белеет, горит со вспышками, оранжевым пламенем, сильно коптит, быстро переходит из твердого состояния в жидкое, очень текучий, при перегреве пузыриться, при горении пахнет каучуком, не гасит себя, легко растворяется в ацетоне. Сваривается феном, паяется мощным паяльником, газовой горелкой, склеивается. Температура плавления 350℃, температуру сварки 350-370℃, температура разрушения 380-400℃. - PA — полиамид,

при сгибании изгиб белеет, горит плохо, желтым пламенем с синим основанием, при горении тает, пенится, выделяет резкий запах муравьиной кислоты, гасит себя, не растворяется в ацетоне. Сваривается феном, паяется мощным паяльником, газовой горелкой, склеивается. Температура плавления 400℃, температуру сварки 400-440℃, температура разрушения 450-470℃. - PUR — полиуретан,

с трудом поддается свариванию и пайке, требует хорошего армирования. Сваривается феном, паяется паяльником с точной регулировкой температуры. Важно не перегревать деталь. Температура плавления полиуретана 200℃. - PC — поликарбонат

, горит желтым пламенем, со вспышками и пылающим пеплом, при горении издает запах карамели, частично гасит себя. Температура плавления 350℃, температуру сварки 350-370℃, температура разрушения 380-400℃. - PE — полиэтилен

, горит ясным пламенем, с желтой вершиной и синим основанием, во время горения образует капли и издает запах напоминающий стеарин, не гасит себя. Температура плавления 270-300℃. - PVC — поливинилхлорид

. Сваривается феном, паяется паяльником. Шов нужно обязательно армировать, из-за невысокой прочности ПВХ. Температура плавления 300-400℃. - Стеклопластик

— не имеет особой маркировки, ремонтируется накладыванием в несколько слоев стеклотканью и пропитыванием ее полиэфирной или эпоксидной смолой.

Способы ремонта пластиковых бамперов

Сварка бампера присадочными прутками и феном

Сварка бампера с помощью присадочных прутков и фена является самым прочным способом ремонта пластиковых бамперов. С процессе сварки, при плавлении присадочного прутка и бампера получается монолитное соединение, не уступающее по прочности целому, не подвергавшемуся ремонту бамперу. Сварка бампера феном позволяет заделывать трещины и сколы бампера.

Для качественной сварки бампера желательно использовать фен (термовоздуходувку) с плавной регулировкой температуры и регулировкой подачи воздуха. Для фена понадобятся комплект насадок для сварки. Лучше всего для сварки пластиковых бамперов подходит сварочная насадка с соплом диаметром 5-7 мм.

Для сварки пластиковых бамперов используют специальные присадочные прутки. Присадочные прутки могут быть плоской, треугольной, круглой формы. Прутки обязательно должны быть из того же вида пластика, что и бампер. При отсутствии прутков можно их заменить тонкими полосками вырезанными из другого бампера, который должен быть изготовлен из такого же пластика, что и бампер ремонтируемого автомобиля.

При ремонте больших трещин и пробоин может потребоваться использование армирующего материала, в качестве которого используются металлическая сетка или скобы от строительного степлера. Сетка и скобы нагреваются феном и вдавливаются в пластик с внутренней стороны бампера.

При ремонте пластикового бампера важен нагрев до нужной температуры. При нагреве до температуры пластичности, пластику можно придать определенную форму, загнуть его в нужном направлении. При нагреве до температуры плавления, пластик можно сваривать, соединяя детали между собой. При нагреве до температуры разрушения, пластик застывает, но сварной шов содержит продукты разложение пластика и не обладает необходимой прочностью.

Сварку пластикового бампера производят в следующем порядке:

- бампер зачищают по обе стороны от будущего сварного шва на ширину 15 мм. Концы трещин засверливают для предотвращения их дальнейшего роста. С помощью дремеля с конусной насадкой или с помощью болгарки снимают фаску с обоих сторон будущего шва, так чтобы образовалось углубление в виде канавки, в которую в дальнейшем уложиться расплавленный присадочный пруток.

- Трещину или части сломанного бампера соединяют и фиксируют специальными зажимами, струбцинами-прищепками или металлическим скотчем.

- На фене выставляют температуру около 300-350 градусов и прогревают его в течение 5-10 минут для стабилизации температуры горячего воздуха. Сначала лучше выставить меньшую температуру на фене, затем если пруток не плавиться, ее постепенно повышают.

- Для облегчения начала процесса сварки, конец прутка нужно заострить. При сварке пруток держат под углом 45 градусов, придавливая с усилием в сторону шва. Поток горячего воздуха должен быть направлен таким образом, чтобы плавился не только пруток, но и тонкие края бампера на месте шва. Пруток расплавляется и под усилием надавливания, укладывается в подготовленную канавку.

- При необходимости сварку можно производить в два этапа: сначала короткими швами (прихватками) по всей длине скрепляют края поврежденного участка бампера, затем производят окончательную сварку.

- Для усиления сварного шва без использования армирующего материала некоторые мастера делают поперечные перемычки из присадочного прутка с внутренней стороны бампера через каждые 3–5 см.

- Получившийся шов должен быть гладким и возвышаться над свариваемой поверхностью. Сначала бампер сваривают с внутренней стороны, затем с лицевой стороны.

- Бампер после сварки должен остыть в течение 5-10 минут, за это время не стоит проверять сварной шов на прочность или производить бампером резкие движения, все это может привести к нарушению целостности шва.

- После полного остывания пластика бампера следует срезать все выступающие неровности, а затем отшлифовать бампер с помощью наждачной бумаги.

Полезное видео

Наглядное видео про сварку бампера своими руками из нескольких частей:

Каждый автовладелец должен знать, что лопнувшие бамперы невозможно склеить на длительный срок никаким клеем, их можно только запаять. Для термоактивных пластмасс, полипропилена и других видов пластика не существует официально заявленного клея. «Момент», «Суперклей» и прочие виды клея, даже при использовании армирующей ткани, со временем отходят от пластмассы.Предыдущая

РемонтЧто раньше: грунтовка перед шпаклевкой или наоборот?

Следующая

РемонтТехнология шпаклевания автомобиля: практические советы как зашпатлевать и бампер и металл своими руками

Пайка бампера паяльником

С помощью пайки паяльником можно устранять трещины и сколы на пластиковых бамперах. Лучше всего паяльником получается паять бампера из полиамида, хуже из полипропилена, бампера из пластика ABS паяльником лучше не ремонтировать.

Паяльник не имеет возможности регулировки мощности, поэтому очень трудно выдержать нужную температуру, что приводит к перегреву. Паяльником очень сложно прогреть пластик на нужную глубину и температуру, что приводит к невозможности получить однородно-монолитное соединение.

Для пайки бамперов из полиуретана, полипропилена, поливинилхлорида (ПВХ) используют паяльник мощностью 80 Ватт. Для пайки бамперов из полиамида и пластика ABS используют паяльник мощностью 100 Ватт.

При ремонте бампера из тонкого пластика, в случае, если место повреждения имеет неровные края или находится у края бампера или имеет трудную форму, то при пайке используют металлическую армирующую сетку. При ремонте небольших повреждений вместо металлической армирующей сетки можно использовать металлические скобы для строительного степлера, которые впаивают через 2 см вдоль всей длины трещины. Небольшие повреждения можно запаивать вообще без армирования.

Пайку пластикового бампера с помощью паяльника производят в следующем порядке:

- из металлической армирующей сетки вырезают заплатку, по размерам чуть больше размеров повреждения на бампере.

- Армирующую сетку впаивают паяльником во внутреннюю поверхность бампера, соединяя разорванные края трещины. Сетку нужно постараться утопить как можно глубже в пластик, но не повредить при этом лицевую сторону бампера.

- Паяльником пропаивают шов с внешней стороны бампера, расплавленным пластиком замазывая армирующую сетку.

При ремонте небольших повреждений, когда не используется армирующая сетка, острым жалом паяльника с внутренней стороны бампера делают поперечные насечки через 1–2 см для предварительной фиксации краев повреждения, затем плоской стороной жала паяльника заполняются оставшиеся зазоры и выравнивают поверхность. Затем тоже самое делают с лицевой стороны бампера.

Методика починки

Рассмотрим основные выражения. Все в основном называют бамперы пластиковыми, потому что при взгляде на них, они так и выглядят. Но в процессе производства используют не обычный пластик, а пропиленовый или полиуретановый.

Поняв эти тонкости, вы сможете в будущем лучше понимать методику работы со сваркой. Потому что в таком случае, варить надо не обычную пластмассу, а полимер, способный выдержать нагрузку, они все-таки немного другие, по сравнению с обычной пластмассой.

Но, в основном, их называют «бампер из пластика» или «бампер из пластмассы», имея в виду термопластовый бампер. Для удобства, мы будем применять именно такое определение.

Сварка бамперов из пластика заключается в двух стадиях: подготовка и сварка. Дальше поговорим детальнее о них.

Пайка бампера с помощью газовой горелки

Паять пластиковый бампер газовой горелкой не получится, из-за слишком высокой температуры, которая может достигать 1000 градусов. Для использования газовой горелки для пайки необходимо приобрести специальную насадку-пламегаситель, либо воспользоваться газовым паяльником Dremel, где такая насадка входит в комплект.

Пайка газовой горелкой не отличается от сварки феном:

- с краев будущего шва снимается фаска.

- Газовая горелка с насадкой подносится к зоне шва, пламенем горелки расплавляется присадочный пруток и края трещины, пруток вдавливается в канавку шва.

- После остывания место шва зачищается и шлифуется.

Большинство мастеров, занимающихся ремонтом пластиковых бамперов, используют газовую горелку не для пайки, а в качестве дополнительного инструмента при других способах ремонта бампера, например для нагрева армирующей сетки или степлерных скоб.

Ответы на часто задаваемые вопросы

Как запаять крепление (ухо) пластикового бампера?

Чтобы надежно запаять крепеж бампера без потери прочности, место ремонта нужно усилить армированием. Для этого можно использовать металлическую сетку, скобы для горячего степлера или обычные строительные скобы.

Как запаять большую трещину на бампере автомобиля?

Большую трещину нужно запаивать, обеспечив стягивание и армирование ее краев. Крупные пробоины и разломы можно заделать, используя композитный материал (стекломат или ткань + полиэфирная смола).

Можно ли паять бампер металлическим прутком?

Использовать неплавящийся металлический пруток имеет смысл разве что в качестве нагревательного элемента. Паять пластиковые детали металлическим припоем не стоит.

Склеивание

Склеивание с помощью стеклоткани и эпоксидной или полиэфирной смолы применяют для ремонта бамперов из стеклопластика, а в некоторых случаях и для ремонта бамперов из твердых тугоплавких пластмасс. Недостатком ремонта бампера таким способом является невысокая прочность и хрупкость места ремонта.

Склеивание бампера с помощью стеклоткани и эпоксидной или полиэфирной смолы производят в следующем порядке:

- зачистите лицевую и обратную сторону бампера в месте повреждения с помощью мелкозернистой наждачной бумаги на 5 см от края трещины, скола или пробоя.

- С лицевой стороны бампера заклейте место повреждения скотчем.

- Обезжирьте края повреждения с обратной стороны бампера.

- Вырежьте из стеклоткани несколько заплат по размерам на 5 см больше места повреждения.

- В пластиковой емкости смешайте смолу с отвердителем в пропорциях указанных производителем, тщательно перемешайте.

- Нанесите кисточкой смолу на место повреждения с внутренней стороны бампера.

- Наложите заплатку из стеклоткани на место повреждения и разгладьте ее.

- Промажьте смолой и наложите следующую заплатку из стеклоткани, повторяйте пока толщина слоя не достигнет примерной толщины бампера.

- После подсыхания смолы с внутренней стороны бампера, снимите скотч с лицевой стороны, сгладьте края вокруг повреждения и сформируйте впадину.

- Обезжирить поверхность зоны ремонта с лицевой стороны бампера.

- Нанесите с помощью кисти смолу, приложите заплатку из стеклоткани, разгладьте ее.

- Повторяйте наносить кистью смолу и накладывать заплатки из стеклоткани пока не достигните одного уровня с поверхностью бампера.

- Полностью просушите бампер.

- Тщательно отшлифуйте поверхность бампера мелкозернистой наждачной бумагой.

Подготовка к выполнению основных работ

Спаять бампер самому, можно в домашних условиях. Для этого потребуется подготовить рабочее место и соответствующее оборудование для пайки. Для удобства восстановления обвеса в авто, потребуется снять деталь.

Пайку обвеса нужно выполнять только при сильных повреждениях кузовной детали. Мелкие трещины можно заклеить.

Работу нельзя проводить в полностью закрытом помещении и на открытом воздухе. Пайка бампера сопровождается неприятным запахом жженой пластмассы, но если операцию по восстановлению обвеса выполнять на улице, результат может быть испорчен воздействием окружающей среды. Оптимальное место для ремонта – гараж. Он защитит обрабатываемую поверхность от ветра и дождя, и автомобилист, в любой момент может открыть створки ворот и проветрить помещение.

Шпаклевка

Шпаклевку пластикового бампера производят для восстановления геометрии бампера и выравнивания его поверхности. Шпатлевку на носят на участок бампера, на котором находится повреждение, выравнивают ее, дают высохнуть, затем шлифуют с помощью наждачной бумаги. Шпаклевку в большинстве случаев наносят несколькими слоями.

Завершающий этап

После того как место спайки остыло и полностью затвердело, наждачной бумагой 40 и 80 номера убрать излишки пластика, шпаклёвкой выровнять шов.

Для финишного выравнивания шва используем специальную шпаклевку для пластика. Старайтесь не наносить слишком толстый слой шпаклёвки, так как это может привести к отслаиванию её от шва в процессе эксплуатации. Ждём пока шпаклевка полностью не затвердеет и приступаем шлифовке шва наждачной бумагой Р800. Разбавляем грунт согласно описанию производителя, указанного на банке с грунтовкой. Наносим грунт в 2 слоя, выдерживая между нанесением каждого слоя 15 минут. Дополнительно можно нанести слой проявочного грунта, после чего устранить выявленные дефекты при помощи нитрошпаклёвки с последующей шлифовкой наждачной бумагой Р1000. Удалив пыль с поверхности, нужно обезжирить деталь, после чего можно приступать к покраске бампера. Красить деталь соблюдая технологию нанесения лакокрасочного покрытия.

Грунтовка

Перед покрытием бампера грунтовкой, его тщательно моют водой и дают высохнуть. Затем наносят грунтовку, дают ей высохнуть, затирают грунтовку наждачной бумагой с зернистостью 800. Бампер еще раз моют водой и затем наносят второй слой грунтовки. Когда грунтовка полностью высохнет, бампер осматривают с использованием лампы, бампер должен иметь идеально ровную поверхность.

Покраска

Покраска пластикового бампера выполняется в 2-3 слоя, с сушкой между слоями в 5-10 минут. После полного высыхания краски, на бампер в два слоя наносится лак. Между двумя слоями лака также делается промежуточная сушка. После окончания покраски, производится осмотр поверхности, в случае обнаружения подтеков краски, производится легкая шлифовка и полировка.

Как вернуть блеск и однородность лкп на месте трещины

Оригинальный оттенок достаточно сложно повторить, это происходит потому, что фиксирующие смеси вносят свои коррективы в состояние основания. Даже при тщательной шлифовке и грунтовании проблемный участок становится слегка заметным.

Полной окраски детали также не происходит, а в таком случае добиться идеального сочетания попросту невозможно. Помочь избавится от блеклости, могут полирующие мягкие круги на болгарку или дрель, в работу профессионалы нередко берут акриловый лак бесцветного образца.

Несовпадения тона получится избежать или свести к минимуму, но работа многим людям покажется кропотливой, нужно проявить терпение.