Сварка – это самый распространенный метод, применяемый при изготовлении металлоконструкций самого разного назначения. Такой тип неразрывного соединения отдельных деталей в единое целое считается на сегодняшний день самым надежным и прочным. Поэтому и применяется он в тех металлоконструкциях, которые должны в процессе эксплуатации выдерживать самые серьезные нагрузки. А долговечность конструкции в полной мере зависит от того, насколько при ее изготовлении соблюдалось требование к сварным швам, прописанное в ГОСТ и проектной документации.

Кроме ГОСТ 23118-99, в котором определены параметры качества сварных швов, существует еще несколько нормативных разработок:

- СП 105-34-96 – Сводные правила, касающиеся качественных характеристик сварного шва и порядка проведения сварочных работ;

- ВСН 006-89, ВБН А.3.1.-36-3-96 – Инструкции по технологии проведения сварочных работ;

- ВСН 012-88 – Инструкция, определяющая контрольные мероприятия качества сварного шва.

Все эти правила и инструкции касаются самых разных методов сварки и типов сварных соединений.

Требования к механическим свойствам сварного шва.

Прочность и надежность сварного шва определяется целым рядом его механических свойств. Только в том случае, если соблюдается требование к сварным швам, регламентирующее их механические характеристики, можно гарантировать, что металлоконструкция прослужит настолько долго и эффективно, насколько это требуется.

Основными механическими характеристиками сварного шва являются следующие параметры:

- относительное удлинение металла сварного шва – этот показатель не должен быть меньше 16%;

- ударная вязкость металла сварного шва. Для того чтобы установить, насколько этот параметр шва соответствует норме, требуется узнать, какую ударную вязкость металл показывает в самых сложных условиях – при среднесуточной температуре, наблюдаемой в течение 5 самых холодных дней в зоне использования металлоконструкции. Минимальный показатель в данном случае должен равняться 29 Дж/кв.см.;

- временное сопротивление металла сварного шва разрыву – этот показатель не должен быть ниже аналогичного показателя основного металла конструкции;

- твердость металла сварного шва. Этот параметр регламентируется СНиП II-23, где говорится, что максимально возможное значение твердости должно составлять 350 HV для сварных элементов конструкций, относящихся к 1 группе, и 400 HV для сварных элементов всех прочих конструкций.

3.3. Порядок контроля

Контроль сварных соединений проводят, как правило, в следующем порядке:

визуальный и измерительный;

радиографический;

герметичности;

капиллярный;

ультразвуковой.

Допускается по согласованию с заказчиком изменять указанный порядок при соблюдении требований раздела 4 настоящих ПК.

Таблица 3.1

Методы и объемы неразрушающего контроля сварных соединений

| Характеристика сварного соединения | Категория | Визуальный и измерительный контроль | Радиографический контроль | УЗК1) | Контроль герметичности2) | Капиллярный контроль3) |

| % от протяженности шва | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Стыковые, угловые соединения с полным проплавлением кромок: | ||||||

| из стали перлитного класса; | Д | 100 | — | 204) | 100 | — |

| НД | 100 | — | 304) | 100 | — | |

| из коррозионностойких сталей; | Д | 100 | 10 | — | 100 | — |

| НД | 100 | 15 | — | 100 | — | |

| элементов из сталей перлитного класса с элементами из коррозионностойких сталей. | Д | 100 | 25 | — | 100 | 15 |

| НД | 100 | 30 | — | 100 | 20 | |

| Угловые, тавровые, нахлесточные соединения с неполным проплавлением кромок, швы нащельников и прорезные (заклепочные) соединения: | ||||||

| из сталей перлитного класса и коррозионностойких сталей; | Независимо | 100 | 100 | |||

| элементов из сталей перлитного класса с элементами из коррозионностойких сталей. | Д | 100 | 100 | 20 | ||

| НД | 100 | 100 | 25 | |||

1) УЗК может быть заменен радиографическим в том же объеме.

2) Выполняется для соединений, к которым проектом предъявлены требования по герметичности.

3) Применяются также в случаях, указанных в разделе 4.4 настоящих ПК.

4) При проведении сварки механизированным способом допускается снижение объемов радиографического или ультразвукового контроля на 10%. Изменение объемов контроля должно быть оформлено техническим решением, согласованным в установленном порядке и имеющим силу до очередной аттестации технологии сварки, но не более 2 лет.

Требования к качеству сварного шва.

Отдельная группа требований для сварных швов касается их качества. В зависимости от степени соблюдения этих требований все сварные швы подразделяются на три основные категории:

1. Первая категория сварных швов – высшее качество.

К этой категории относятся сварные швы разных типов (стыковой, нахлесточный, тавровый, угловой), которые располагаются на фермах, балках или стенах и испытывают максимальное напряжение на растяжение. Также в эту группу включаются швы металлоконструкций, относящихся к 1 группе. Иногда сюда же включаются и швы конструкций 2 группы, если им предстоит эксплуатация в климатическом поясе, где температура воздуха отпускается ниже -40 градусов С.

2. Вторая категория сварных швов – средние показатели качества.

В эту группу входят следующие типы швов:

- угловой шов, служащий для соединения главных деталей металлоконструкций, относящихся к 2 и 3 группе, подвергающийся большому напряжению среза или растяжения;

- стыковой шов, выдерживающий значительное растяжение или противостоящий сдвигу;

- стыковой, а также угловой шов, расположенный на месте соединения сжатых деталей конструкции;

- стыковой, а также угловой шов, соединяющий растянутые детали конструкции.

3. Третья категория сварных швов – низшее качество.

Соблюдение данного объема требований считается достаточным для стыковых или угловых сварных швов, соединяющих вспомогательные детали металлоконструкций.

Виды сварных соединений металлоконструкций

Различается несколько классификаций сварных соединений металлоконструкций:

- По типу примыкания двух заготовок.

- По виду сварного шва.

- В зависимости от технологии сварки.

- С учетом обстоятельств, при которых проводится сварка.

- В зависимости от толщины заготовок.

- С учетом марки стали, из которой сделаны детали.

В зависимости от типа размещения деталей выделяют четыре разновидности стыковых соединений:

- Вплотную, где две заготовки в одной плоскости присоединены друг к другу.

- С наложением, когда детали заходят краями одна на другую.

- Соединение углом. В этом случае две детали находятся под углом друг к другу.

- Соединение в виде буквы Т. Здесь одна заготовка торцом примыкает к другой.

Самыми распространенными сварными соединениями металлоконструкций являются швы вплотную и угловые. Рассмотрим далее, как их получают.

Для стыкового соединения либо применяют выводные планки, либо проваривают шов во всю толщину заготовки. При выполнении работы за пределами цеха можно проводить одностороннюю сварку, в дальнейшем подваривая корень сварного шва. Таким образом, весь зазор заполняется по одной из кромок.

VT-metall предлагает услуги:

Следующая технология – с выводными прокладками – имеет много отличий от предыдущей. В первую очередь, прокладки расположены со стороны кромок свариваемых частей. Между кромками должно быть расстояние до 7 мм – при ручной сварке, а при механизированной – 16 мм. Толщина подкладки выбирается с учетом недопущения образования прожога во время сварки, а ток выставляется с учетом режима сварки.

В стыковках металлоконструкций часто можно встретить заготовки разной толщины. При этом с помощью фрезеровки или строжки устанавливается угол наклона более толстой кромки, равный уклону 1:8 для растянутых элементов металлоконструкции (таких, как подвески и консоли), и 1:5 – для сжатых элементов (опоры, стойки).

Сварные узлы играют роль основных стыковых соединений, несущих всю металлоконструкцию. Исходя из этого, уже во время проектирования стараются разработать благоприятные условия для сварки стыков. Для этого надо:

- Проводить в сварных узлах стыковочное соединение или угловое.

- Делать сварки в нижнем положении.

- Использовать механизированную или автоматическую сварку, а не ручную.

К множеству видов сварных узлов предъявляют различные требования. Например, при выполнении балочного узла большую роль играет расположение сварочных швов относительно друг друга. Расстояние между ними должно быть не меньше десятикратной толщины самого толстого металлопрофиля, входящего в состав этого узла.

Есть и другой момент, не влияющий на качество сварных соединений металлоконструкций. Существует два понятия: местная прочность и непрочность. Первое – это сварочные участки с приваренными косынками, ребра жесткости, накладки и пр. Ко второй относят все имеющиеся вырезы на элементах металлических конструкций, отверстия, непровары швов, зазоры и щели в стыках.

Когда оба участка есть в конструкции, то ее саму по себе нельзя считать прочной. Так как:

- В местах с большей жесткостью и прочностью соединения возникает большая концентрация сил, оказывающих действие на всю конструкцию в целом.

- Где меньше жесткости, там и меньшее количество действующих сил.

Таким образом, при наличии в металлической конструкции местной непрочности даже самый надежно проваренный стык может представлять опасность. Поэтому надо не допускать местных непрочностей. Плохая сварка даже в самых незначительных участках может привести в негодность всю конструкцию.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Правильная сварка является важнейшим фактором обеспечения надежности и безопасности металлоконструкции.

Другие требования к сварным швам.

Кроме требований, касающихся качества и свойств сварных швов, существует и еще ряд правил, соблюдаемых при изготовлении сварных металлоконструкций. Как правило, конкретные требования к сварному шву описываются в проектной документации. Они касаются расположения сварного шва, его протяженности и непрерывности, а также таких размерных параметров, как толщина и степень выпуклости (швы могут быть выпуклыми или вогнутыми).

Кроме того, сварные швы могут быть однослойными и многослойными, а по степени проницаемости их разделяют на прочные и плотные – последняя категория швов не только герметична с точки зрения проникновения сквозь них жидкостей, но и полностью непроницаема для газообразных субстанций. Все эти особенности сварных швов определяются при составлении чертежей металлоконструкции и основываются на особенностях ее эксплуатации.

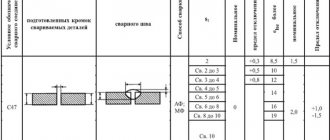

Разделка кромок под сварку

Сварной шов получится качественным после тщательно проведенных подготовительных работ. Они необходимы перед сваркой конструкций, толщина элементов которой превышает 5 миллиметров. При односторонней сварке. Подготовительная операция называется разделка кромок. Правила и качество таких работ определяется требованиями ГОСТ. Снятие загрязнений всего края должна производиться на расстоянии минимум 20 миллиметров до места будущей сварки.

Скачать ГОСТ 5264-80

Основными видами этой операции являются:

- посредством тщательной разделки;

- без предварительной разделки;

- так называемая отбортовка.

Подготовка кромок и их параметры

Отбортовка производится односторонней для угловых соединений, двухсторонней при стыковых соединениях.

Подготовка осуществляется вручную (используя напильник, наждачную бумагу, щётку для металла) или применяя электрический инструмент (дрели, оснащённые необходимыми насадками, шлифовальные машины, заводское оборудование).

Для металла толщиной начиная 3 мм, заканчивая 26 мм, используется V-образный односторонний или двусторонний тип скоса края. Для металла толщиной от 12 до 60 мм делается Х-образный тип скоса.

Порядок подготовки кромок

Установлен порядок подготовки материала к последующей работе с любым типом сварных соединений. Он включает следующие пункты:

- зачистка края металла (снимаются любые загрязнения, налёты, коррозия);

- снятие необходимых фасок (эта операция зависит от способа, используемого при сварке);

- подготовка зазора (величина, качество должны соответствовать определённому типу).

Зачистка края металла

4.6. Разрушающий контроль

4.6.1. Разрушающий контроль проводится:

1) при проверке качества сварочных материалов:

в случае отсутствия или неполноты сертификатных сведений (п. 2.3.4);

на стойкость против МКК металла шва (наплавленного металла), выполненного аустенитными или аустенитно-ферритными присадочными материалами (для конструкций, работающих в водяных, пароводяных и паровых средах) (п. 2.3.9);

на содержание ферритной фазы в наплавленном металле, выполненном аустенитными или аустенитно-ферритными присадочными материалами с регламентированным содержанием ферритной фазы (п. 2.3.10);

2) при производственной аттестации технологии выполнения сварных соединений путем;

механических испытаний стыковых соединений (определение временного сопротивления разрыву и угла изгиба при нормальной температуре) (п. 2.6.8);

металлографических исследований угловых, тавровых, нахлесточных и прорезных (заклепочных) соединений (п. 2.6.8).

4.6.2. Механические испытания включают испытания на статические растяжение и изгиб по ГОСТ 6996-66. Форма и размеры образцов для испытаний на растяжение должны соответствовать образцам типа XII или XIII, на статический изгиб — типа XXVII по ГОСТ 6996-66.

4.6.3. Металлографические исследования проводятся на образцах (шлифах), вырезанных поперек шва, путем исследования макроструктуры шва и прилегающей зоны основного металла.

4.6.4. Образцы для испытания на МКК должны изготавливаться в соответствии с требованиями ГОСТ 6032-89. Испытание должно проводиться по методу АМ или АМУ без провоцирующего нагрева.

4.6.5. Определение содержания ферритной фазы производится объемным магнитным методом. Для этого изготавливают не менее двух цилиндрических образцов диаметром 5,0±0,1 мм и длиной 60±1 мм, вырезанных из верхних слоев пяти-семислойной наплавки. Для сварочной проволоки образцы могут быть изготовлены путем переплава проволоки в медный кокиль в соответствии с ГОСТ 2246-70.

4.6.6. Результаты механических испытаний должны удовлетворять следующим требованиям:

1) временное сопротивление разрыву при испытании однородных сварных соединений на растяжение должно быть не ниже минимально допустимого для основного металла; для разнородных сварных соединений — не ниже минимально допустимого значения временного сопротивления разрыву менее прочной из свариваемых сталей;

2) угол изгиба при испытании на статический изгиб должен быть не менее:

100° — для сварных соединений углеродистых сталей;

80° — для сварных соединений кремнемарганцовистых сталей;

50° — для сварных соединений низколегированных конструкционных сталей;

160° — для сварных соединений аустенитных и аустенитно-ферритных сталей.

4.6.7. По результатам металлографических исследований макроструктуры сварные соединения бракуются, если на шлифе будут обнаружены:

трещины любых размеров;

непровары (несплавления) между основным металлом и металлом шва, а также между отдельными валиками и слоями;

одиночные поры и включения с наибольшим размером, превышающим значения, указанные в табл. 4.6, или если сумма наибольших размеров, выявленных на макрошлифе отдельных включений, цепочек или скоплений, превышает величину трехкратного допустимого одиночного включения, указанного в табл. 4.6.

Наличие конструктивного непровара для угловых швов, выполненных без подварки корня, браковочным признаком не является.

4.6.8. Количество образцов для механических испытаний (на каждый вид испытаний) и металлографических исследований должно быть не менее двух.

4.6.9. Результаты проверки стойкости против МКК считаются неудовлетворительными, если на образцах, испытанных в соответствии с ГОСТ 6032-89, будут обнаружены межкристаллитные трещины или надрывы коррозионного характера.

4.6.10. При получении неудовлетворительных результатов испытания на МКК хотя бы по одному образцу проводятся повторные испытания удвоенного количества образцов против норм, принятых для первичных испытаний. Результаты повторных испытаний считаются окончательными.

4.6.11. Содержание ферритной фазы в металле, наплавленном электродами или проволокой, должна быть в пределах от 2 до 8%, но не должно превышать значений верхнего предела, установленного в технических условиях на соответствующий сварочный материал.

4.6.12. При неудовлетворительных результатах испытаний по определению ферритной фазы должна быть выполнена новая контрольная наплавка и испытания повторены в том же объеме. Результаты повторных испытаний являются окончательными.

4.5. Ультразвуковой контроль

4.5.1. УЗК проводится с целью выявления внутренних дефектов (трещин, непроваров, шлаковых включений, газовых пор) без расшифровки их характера, но с указанием количества дефектов.

4.5.2. УЗК выполняют в соответствии с требованиями настоящих ПК, ГОСТа 14782-86 и унифицированной методики ПНАЭ Г-7-014-89.

4.5.3. УЗК проводят для сварных соединений из сталей перлитного класса в объемах, соответствующих табл. 3.1 настоящих ПК.

4.5.4. Качество сварного соединения по результатам УЗК считают удовлетворительным, если в нем не зафиксированы дефекты, размеры которых превышают нормы, указанные в табл. 4.5.

9.2. Визуальный и измерительный контроль

9.2.1. При проведении визуального и измерительного контроля следует руководствоваться НТД, действующим в отрасли.

9.2.2. При доступности сварных соединений для визуального контроля с двух сторон контроль следует проводить с обеих сторон.

9.2.3. При измерительном контроле замеры выполненных сварных швов проводят в соответствии с указаниями ПКД, но не реже, чем через 1 м, и не менее чем в трех местах каждого шва. Замеры в первую очередь проводят на участках, вызывающих сомнение в части размеров при визуальном контроле.

3.1. Общие требования

Работы по сварке оборудования и трубопроводов должны проводиться предприятиями-изготовителями (монтажными организациями), располагающими квалифицированными кадрами, технологическими и контрольными службами и всеми техническими средствами, необходимыми для выполнения соответствующих работ, и имеющими разрешение на изготовление (монтаж) оборудования и трубопроводов атомных энергетических установок региональных органов Госпроматомнадзора, выдаваемое в установленном Госпроматомнадзором порядке.

4.4. Капиллярный контроль

4.4.1. Капиллярный контроль проводится методами цветной, люминисцентной или люминисцентно-цветной дефектоскопии с целью выявления поверхностных трещин или иных трещиноподобных дефектов (непровары, несплавления).

4.4.2. Капиллярный контроль проводится в соответствии с требованиями настоящих ПК, ГОСТ 18442-80 и унифицированной методики ПНАЭ Г-7-018-89.

4.4.3. Капиллярному контролю подвергают места неоднократного ремонта, участки монтажных сварных соединений, вызывающие сомнения по результатам визуального контроля, а кроме того соединения из разнородных сталей (перлитной с аустенитной или аустенитно-ферритной) в объеме, соответствующем табл. 3.1.

4.4.4. Капиллярный контроль проводят в соответствии с II классом чувствительности по ГОСТ 18442-80 для категории «НД» и III классом чувствительности для категории «Д».

4.4.5. При контроле по индикаторным следам качество сварного соединения считается удовлетворительным при одновременном соблюдении следующих условий:

индикаторные следы являются округлыми (линейные индикаторные следы отсутствуют);

наибольший размер каждого индикаторного следа не превышает трехкратных значений норм, приведенных в табл. 4.1 для одиночных включений;

количество индикаторных следов не превышает норм, приведенных в табл. 4.1 для одиночных включений;

индикаторные следы являются одиночными. Округлые индикаторные следы с наибольшим размером по 0,6 мм включительно не учитываются вне зависимости от номинальной толщины сваренных деталей.

4.4.6. Несплошности, не удовлетворяющие нормам п. 4.4.5 по индикаторным следам, допускается подвергать контролю по фактическим характеристикам (после удаления проявителя в зоне зафиксированных следов), результаты которого являются окончательными.

4.3. Контроль герметичности

4.3.1. Контроль герметичности сварных соединений проводится с целью выявления сквозных дефектов (течей)

Примечания:

1. Видимые на радиографических снимках включения (поры), максимальный размер которых не превышает половины допустимой ширины включений на соответствующие толщины, разрешается не учитывать, если их не более 10 на любых 100 мм длины шва.

2. Допускается не исправлять обнаруженные отдельные поры или включения, если их поперечный размер не более чем в 1,5 раза превышает допустимый, а продольный размер соответствует допустимому по данным настоящей таблицы, в случае, если на том же контролируемом участке не обнаружены другие недопустимые дефекты. Объем выборочного контроля при обнаружении пор указанного размера увеличивается как при обнаружении брака в соответствии с п. 3.2.8.

4.3.2. Контроль герметичности выполняется в соответствии с настоящими ПК, ГОСТом 3242-79 и унифицированной методикой ПНАЭ Г-7-019-89 одним или несколькими из следующих методов:

капиллярным смачиванием керосином;

пузырьковым пневматическим вакуумным методом;

пузырьковым пневматическим методом наддува воздуха (опрессовка);

манометрическим методом;

методом налива воды без напора.

4.3.3. Чувствительность контроля герметичности должна обеспечивать выявление дефектов, натекание через которые соответствует нормам, установленным для пятого класса ПНАЭ Г-7-019-89 (6,7 х 10 -6 — 6,7 х 10 -4 м3 х Па/с).

4.3.4. Перед проведением контроля герметичности не допускается обрабатывать шов абразивными инструментами, а также покрывать его какими-либо веществами (глицерин, масло, вазелин и т.п.), способными закупорить сквозной дефект.

4.3.5. Необходимость испытания на герметичность конкретного шва и метод контроля определяются проектной организацией в соответствии с требованиями настоящих ПК и указываются на чертеже.

4.3.6. При наличии двустороннего доступа к сварному соединению назначается метод керосиновой пробы. Не допускается применение этого метода на нахлесточных соединениях, а также тавровых и угловых, выполненных двумя сварными швами без сплошного провара.

4.3.7. При наличии одностороннего доступа к шву и при отсутствии в сварном соединении замкнутой (контрольной) полости контроль герметичности проводят пузырьковым пневматическим вакуумным методом. Разрежение внутри вакуум-камеры не должно быть меньше 0,08 МПа. Допускается в отдельных случаях использовать вакуум-камеру с разрежением не менее 0,06 МПа.

Примечание. Под разрежением понимают разницу между давлением внутри вакуум-камеры и атмосферным.

Таблица 4.4

Нормы на одиночные включения и скопления, допускаемые в сварных соединениях при радиографическом контроле, мм

| Категория | Толщина свариваемых элементов | Отдельные включения | Скопления длина | Суммарная длина на любом участке сварного соединения длиной 100 мм | |

| ширина (диаметр) | длина | ||||

| НД | до 5 вкл. | 1,0 | 4,0 | 6,0 | 10,0 |

| св. 5 до 8 | 1,2 | 5,0 | 7,0 | 12,0 | |

| св. 8 до 11 | 1,5 | 6,0 | 9,0 | 15,0 | |

| св. 11 до 14 | 2,0 | 8,0 | 12,0 | 20,0 | |

| св. 14 до 20 | 2,5 | 10,0 | 15,0 | 25,0 | |

| св. 20 до 26 | 3,0 | 12,0 | 20,0 | 30,0 | |

| св. 25 | 4,0 | 15,0 | 25,0 | 40,0 | |

| Д | до 5 вкл. | 1,2 | 6,0 | 10,0 | 12,0 |

| св. 5 до 8 | 1,5 | 8,0 | 12,0 | 15,0 | |

| св. 8 до 11 | 2,0 | 10,0 | 15,0 | 20,0 | |

| св. 11 до 14 | 2,5 | 12,0 | 20,0 | 25,0 | |

| св. 14 до 20 | 3,0 | 15,0 | 25,0 | 30,0 | |

| св. 20 до 26 | 4,0 | 20,0 | 30,0 | 40,0 | |

| св. 25 | 5,0 | 25,0 | 40,0 | 50,0 | |

4.3.8. В случае, если сварное соединение или узел имеет замкнутую полость, контроль герметичности проводится в соответствии с настоящими ПК (Приложение 2) манометрическим методом и пузырьковым пневматическим методом наддува воздуха. Давление воздуха в контрольной полости должно быть не менее 0,6 МПа. В случае, если по условиям прочности такое давление создать невозможно, допускается использовать меньшее значение давления, но не ниже 0,2 МПа. Величина испытательного давления воздуха в контрольной полости должна быть указана в ТУ (требованиях) на изделие или на чертежах.

4.3.9. Метод налива воды без напора применяют при приемочном контроле крупногабаритных незамкнутых герметичных конструкций (баков, бассейнов).

4.3.10. Контроль методом налива воды без напора проводят в соответствии с требованиями настоящих ПК, чертежей и производственных инструкций.

4.3.11. Контроль методом налива воды без напора проводит монтажная организация при участии Заказчика. К началу испытаний все сварные соединения, заливаемые водой (или иной жидкостью), должны быть проверены на герметичность одним или несколькими методами, указанными в п. 4.3.2.

4.3.12. При испытании конструкций, эксплуатируемых при нормальной температуре, перепад температур заливаемой во время испытаний воды (в момент залива) и окружающей среды не должен превышать 5°С. При этом температура воды не должна быть ниже 10°С. При испытании конструкций, содержащих в процессе эксплуатации воду (или иную среду) при повышенной температуре, а также проходящих при температуре окружающей среды ниже 5°С, температура заливаемой для испытаний воды не должна быть ниже эксплуатационной но не выше 40°С. Во всех случаях температура заливаемой воды указывается в Проекте.

4.3.13. Сварное соединение считается годным, если в процессе испытаний в нем не обнаружены дефекты или натекание не превышает допустимые нормы, определяемые проектом.

11.1. Общие требования

11.1.1. Оценка качества сварных соединений проводится на основании результатов контроля конкретных сварных соединений в соответствии с требованиями разд. и .

11.1.2. Нормы оценки качества должны соответствовать:

— при контроле стыковых сварных соединений различной толщины — номинальной толщине более тонкой детали;

— при контроле угловых и тавровых сварных соединений — расчетной высоте углового шва;

— при контроле торцевых сварных соединений — удвоенной номинальной толщине более тонкой свариваемой детали;

— при контроле вварки труб в трубные доски — номинальной толщине стенки труб;

— при радиографическом контроле сварных соединений труб или других цилиндрических деталей через две стенки — номинальной толщине одной стенки;

— при контроле сварных соединений, выполненных с расточкой, — номинальной толщине стенки (в местах расточки), которая должна указываться в конструкторской документации и ПКД. Объем и результаты контроля должны удовлетворять нормам настоящих ПК.

11.1.3. Протяженность (длина) сварных соединений определяется по их наружной поверхности (для кольцевых, угловых и тавровых сварных соединений — по наружной поверхности привариваемой детали у края углового шва).

11.2. Визуальный и измерительный контроль

11.2.1. Трещины, отслоения, прожоги, свищи, наплывы, усадочные раковины, брызги металла, непровары, скопления и неодиночные включения, выявленные при визуальном контроле, не допускаются.

11.2.2. Нормы допустимости одиночных поверхностных включений и отклонений геометрии сварных соединений приведены в табл. 3.

11.2.3. Формы и размеры конструктивных элементов выполненных швов (ширина и высота усиления, вогнутость и превышение проплавления корня шва, смещение кромок) и геометрическое положение осей сваренных деталей (смещения, излом или перпендикулярность) должны удовлетворять требованиям настоящих ПК, конструкторской документации и ОП.

11.2.4. В стыковых сварных соединениях деталей одинаковой номинальной толщины, не подлежащих механической обработке после сварки в зоне швов, смещения кромок (несовпадение поверхностей соединяемых деталей) со стороны (сторон) выполнения сварки не должно превышать норм, приведенных в табл. 4.

11.2.5. Выявленные при визуальном и измерительном контроле дефекты должны быть исправлены до проведения контроля другими методами.