Бура в работе с металлами прежде всего связана с флюсовыми смесями, которые незаменимы при пайке или кузнечной ковке. На рынке бура продается в виде порошка. Ее ценность и незаменимость обусловлены температурой плавления, которая достигает 800 — 900°С. При нагревании она превращается в стеклообразную застывшую смесь, из которой выходит великолепная защита рабочего участка. В дополнение к этому порошок из буры отлично растворяется в воде. Все технические характеристики описаны в отдельном нормативе ГОСТе 8429-77 под названием «Бура техническая».

Общая информация

Кузнечная сварка (она же сварка ковкой) — метод соединения металлов, суть которого заключается в формирование сварного шва с применением кузнечных инструментов. Металл доводят до пластичного состояния и бьют по нему кузнечным ударным инструментом. До изобретения РДС такой способ сварки применялся повсеместно. Но сейчас кузнечная сварка применяется только для соединения деталей из низкоуглеродистой стали.

Чтобы получить качественный шов нужно тщательно очистить металл. Загрязнения и коррозия не должны препятствовать формированию шва во время ковки. Но нужно понимать, что кузнечная сварка — это трудоемкая и малопроизводительная работа. К тому же, шов получается не таким уж прочным, как хотелось. По этой причине сварка ковкой не применяется на производствах, а остается уделом частных мастерских. Тем не менее, с помощью такой незамысловатой технологии можно своими руками выполнить несложный ремонт в полевых условиях.

Особенности использования флюса в ювелирном деле

Перед ювелирной пайкой изделие следует закрепить в тисках или другим подходящим способом, придав поврежденной детали первоначальную форму.

После место будущей пайки зачищается, обезжиривается и покрывается слоем флюса. Флюс создаёт на поверхности золота защитную плёнку, препятствующую окислению металла в процессе пайки.

Теперь можно приступать собственно к пайке. Флюс для пайки золота покупают готовый или делают своими руками, беря по 10 г буры и борной кислоты на 100 г дистиллированной воды.

Этапы пайки с бурой

Весь процесс состоит из последовательных этапов, выполнение которых является обязательным:

- Тщательная подготовка поверхностей заготовок перед нагревом.

- Чистка проводится для избавления от окисных пленок, здесь как раз и нужна техническая бура.

- Паяльной лампой производится нагрев свариваемых поверхностей до нужной температуры.

- В пространство между деталями вводится разогретый металлический припой в жидком состоянии.

- Суть соединения – объединение основного металла с жидким металлическим припоем в хорошо разогретом состоянии.

- Процесс заканчивается при окончательной кристаллизации припоя.

Какие ГОСТы регламентируют

До 2009 года кузнечная сварка регламентировалась документом ГОСТ 2601-84 «Сварка металлов. Термины и определения основных понятий».

В этой версии документа кузнечная сварка определяется, как «печная сварка, при которой осадка выполняется ударами молота». ГОСТ был введен в действие от 29.02.84. В октябре 1996 года вышло переиздание с изменениями. Документ утратил силу с 01.07.2010г.

Действующие

Разновидности сварки сейчас регламентируют:

- ГОСТ Р ИСО 17659-2009 «Сварка. Термины многоязычные для сварных соединений».

- ГОСТ Р ИСО 857-1-2009 «Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения».

Плюсы и минусы

К достоинствам флюса бура относят:

- доступность и низкую цену по сравнению с аналогичными материалами;

- отсутствие деформации деталей, так как основной металл не плавится;

- соединение металла с неметаллом;

- возможность паять детали с разной начальной температурой;

- легкость распайки при демонтаже;

- повышение производительности капиллярной пайки;

- высокое качество швов, выполненных даже новичком;

- длительное время хранения флюса.

Из недостатков отмечают:

- необходимость механической очистки поверхности от солей, которые выделяются при нагреве буры и после остывания оседают на металле;

- высокую гигроскопичность, поэтому флюс отсыревает даже в плотно закрытой емкости;

- сложность определения для новичков оптимальной пропорции.

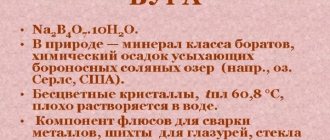

Что такое бура и зачем нужна

Как уже было сказано бура – это химическое вещество в виде темно-серого или темного, ближе к черному, порошка. Химическая формула с демонстрацией химических элементов вряд ли покажется вам интересной, напомним только то, что это соединение называется тетраборатом натрия или оксидом бора.

Это вещество в смеси с песком используется не только, как защитный слой при ковке. Бура для ковки применяется и как самостоятельное вещество для заполнения трещин и миникаверн, а так же как средство против будущего коробления. Температура расплава для буры составляет 700-950оС, что также составляет температуру оплавления верхней поверхности металла при ковке.

Преимущества использования

Медные трубы в качестве составных элементов трубопроводов различного назначения сегодня пользуются большой популярностью. В связи с этим пайка меди твердым припоем, для выполнения которой используется такой флюс, как бура, стала достаточно распространенным технологическим процессом. Использование данного метода соединения изделий из меди позволяет не только выполнять монтаж новых трубопроводов, но и осуществлять качественный ремонт тех, которые уже эксплуатируются на протяжении определенного времени.

Бура удаляет с поверхности оксидную пленку и способствует растеканию жидкого припоя

Применение технической буры в качестве флюса при пайке меди имеет следующие преимущества.

Читайте также: Амнистия 2022 года по уголовным делам

- Качественной пайке могут подвергаться металлические детали в любом сочетании.

- Металлические изделия, которые необходимо соединить при помощи пайки, могут иметь любую начальную температуру.

- При применении буры качественные и надежные соединения можно получать даже между металлическими и неметаллическими деталями.

- Паяные соединения, полученные с использованием такого флюса, можно в любой момент распаять, если в этом возникает необходимость.

- Основной металл при выполнении пайки не плавится, как это происходит при сварке, что позволяет избежать такого нежелательного процесса, как коробление (и, соответственно, изменения геометрической формы соединяемых изделий).

- Применение буры позволяет обеспечить отличную схватываемость припоя и поверхностей соединяемых деталей.

- Техническая бура, используемая в качестве флюса, обеспечивает высокую производительность такого процесса, как капиллярная пайка.

- Полученные при использовании флюса данного типа паяные соединения отличаются высокой прочностью, надежностью и долговечностью.

Спаянные медные трубы с использованием буры в качестве флюса

Чтобы разобраться в том, какие факторы оказывают влияние на качество выполнения пайки, следует знать этапы данного технологического процесса. Алгоритм выполнения пайки выглядит следующим образом.

- Поверхности деталей, которые необходимо соединить при помощи пайки, необходимо тщательно подготовить.

- Загрязнения удаляются при помощи стандартных средств – щеток, ветоши и др. А для удаления с поверхности деталей тугоплавких окисных пленок как раз и используется такой флюс, как техническая бура.

- Поверхности изделий, подлежащих соединению, необходимо нагреть до определенной температуры, для чего применяется паяльная лампа.

- В зазор между соединяемыми деталями вводится жидкий припой, который также разогревается при помощи паяльной лампы или обычной газовой горелки.

- Взаимодействие разогретого основного металла и жидкого припоя обеспечивает получение надежного паяного соединения.

- Процесс пайки можно считать завершенным в тот момент, когда произойдет полная кристаллизация припоя.

Читайте также: Что такое Зороастризм? Зороастризм

Достоинства применения буры в работе с металлами

Особенно ярко эти достоинства проявляются в процессах пайки бурой медных труб, который часто являются важными составными частями современных трубопроводов. Такие технологии сейчас в большой моде.

Они используются как при соединения новых труб, так и при качественном ремонте старых трубопроводов, бывших в эксплуатации в течение долгого времени.

Самая главная роль буры в составе флюса – это удаление оксидной пленки с металлической поверхности и активация растекания жидкого припоя по поверхности деталей.

Вот ее технические преимущества:

Как производится процесс спаивания

Пайка является процессом, в котором два или более металлических элементов соединены путем плавления, за счет присадочного металла в соединительный шов, имеющего сравнительно низкую температуру плавления. Пайка используется для формирования постоянной связи между компонентами. Во время пайки только припой плавится, а не те части материала, которые были припаяны. Припой представляет собой металлический «клей», который скрепляет части материалов.

Пайка медных труб

Если вам необходимо создать флюс из буры вы можете использовать борную кислоту в соотношении 1:1 для работы с медью, сталью, чугуном или подобным веществом. Такую смесь требуется перемешать, а затем испарить излишние остатки жидкости для сухого вида флюса. Такая подготовка позволяет получать активный качественный флюс для обработки деталей.

Пайка с бурой является одним из самых распространенных вариантов обработки с припоем. Метод позволяет успешно установить или наладить детали и различные механизмы.

Преимущества использования технической буры для пайки:

- такая пайка может соединять различные металлы в один элемент;

- материалы могут использоваться с различными температурными режимами плавки;

- пайка позволяет связывать металлы с неметаллическими материалами;

- соединения, созданные таким методом можно разрушить повторным нагревом при необходимости;

- особенностью пайки является отсутствие плавления основного металла во время работы. Таким образом, мастер может избежать коробления, изменения геометрических форм и прочих изменений;

- бура создает хорошие условия для пайки деталей их схватывания;

- порошок позволяет добиться высокой прочности.

Из какого металла лучше сделать нож

Для изготовления и ковки ножей подходит несколько видов стали. Стоит рассмотреть ее по сортам, чтобы определить пригодность для определенной задачи.

Сталь 95Х18

Ножевая сталь высокой прочности с высокой стойкостью к коррозии. Ее характеризует оптимальное соотношение твердости и прочности, что позволяет сделать охотничий или кухонный нож с кромкой, защищенной от выкрашивания. Показатель твердости 64 — 62 HRC в зависимости от термообработки материала.

Сталь 50Х14 МФ

Инструментальная нержавеющая сталь с показателем твердости 58 HRC, которая используется при изготовлении скальпелей. Ножи из нее долго не тупятся. Чувствительная к контакту с костями и твердыми поверхностями.

Сталь Х12МФ

Штамповая сталь, которую можно довести до твердости 62 HRC. Отличается высокой ударной вязкостью и чувствительностью к коррозии, не подходит для ножей охотничьих и туристических, поскольку требует тщательного ухода.

Как защитить себя при кузнечной сварке?

Защита для глаз

Защитные очки обязательны. Если глаза быстро устают от взгляда в кузницу, некоторые кузнецы предпочитают затемненные очки.

Маска

При работе с горячими металлами, которые могут выделять газы, защитите свои легкие и используйте средства защиты органов дыхания.

Перчатки

Надевайте перчатки всякий раз, когда собираетесь работать в кузнице. Не надевайте перчатки при работе с механизмами, которые могут захватывать ткань — сверлильным станком, токарным станком и т. Д.

Одежда

Никогда не ходите в кузнице в синтетической одежде. Следует избегать даже тонкого 100% хлопка. Любые искры заставят синтетику плавиться и прилипать к вашей коже. Тонкие полностью натуральные ткани могут загореться даже в экстремальных условиях. Носите плотные 100% натуральные материалы, такие как хлопок, шерсть или кожа. Кожаный фартук — лучший вариант!

Защита слуха

Даже если вы не пользуетесь инструментами, которые создают особый шум регулярно, использование затычек для ушей или наушников — хорошая привычка в кузнечном деле.

С чего начать ковку ножей

Как и любое изделие, ковку ножа нужно начинать, во-первых, с выбора модели, во-вторых, чертежа, и, в третьих, подбора нужного материала.

Выбор модели и чертеж

Для новичка в кузнечном деле лучше всего практиковаться в поковке самых простых типов ножей. Не стоит сразу планировать изготовить какое-то супер приспособление для выживания сложнейшей формы, с долами, серейторами и прочими атрибутами.

Самым простым в изготовлении будет кованый тип клинка — финский. Он не имеет сложных форм и прочих излишеств, которые вызовут затруднения в изготовлении у начинающего кузнеца.

Второй тип ножа, который можно попробовать изготовить — якутский. На сегодня в сети очень много информации по изготовлению таких клинков. Сложность его ковки в том, что он имеет выпуклую часть с одной стороны и вогнутую (дол) с другой. Однако, особенность этого ножа в том, что традиционно он не имел закалки для его простой заточки о любой подходящий камень. По размерам изготавливают три вида якутского клинка.

Набросав чертеж-схему будущего изделия, приступают к подбору нужного материала.

Материал

- Твердость и пластичность.

- Устойчивость к коррозии.

- Свойства закалки.

Лучшим выбором для изготовления клинка станут марки инструментальной легированной стали, например: Р6М5 (идет на изготовление полотен для ножовок, сверл, резцов), 9ХС (напильники), ШХ15 (подшипники) и другие образцы.

Как понять в домашних условиях, какой сорт стали есть у Вас? Обычно большинство изделий по ГОСТу имеют маркировки, на которых указывают марку материала или его состав.

Стоит учитывать, что в процессе ковки часть металла будет утеряна (уйдет как окалина), поэтому нужно брать заготовку с объемом, превышающим конечные параметры клинка. Самый простой способ получить достаточное количество материала для ковки ножа — взять напильник или подшипник.

Подобрав нужный вид материала, приступают к его обработке и формированию изделия. Как осуществляется ковка ножа из напильника?

Преимущества и недостатки

Следует отметить, что несмотря на широкое распространение, с помощью буры чаще всего производят пайку именно медных труб. Это быстро, удобно и долговечно. С помощью твердого флюса можно не только спаять новый водопровод, но и починить старый. И бура отлично подходит для этих целей. Поэтому все достоинства и недостатки этого флюса мы будем рассматривать в контексте пайки медных деталей.

Итак, использование буры при пайке меди имеет следующие достоинства:

- Металлические детали, которые необходимо спаять, могут быть разной начальной температуры.

- С помощью буры можно получить качественный и надежный сварной шов даже между металлом и неметаллом.

- Не смотря на надежность швов, их можно легко распаять, если детали нужно разъединить.

- Для плавления буры нужна высокая температура, но ее все равно недостаточно для плавления металла, а это значит, что детали не будут деформировать и коробиться.

- Припой лучше схватывается с металлом, если использовать буру.

- Бура флюс для пайки увеличивает производительность при капиллярной пайке.

- Шов получается ровным и долговечным даже если вы начинающий сварщик.

Ну и куда без недостатков:

- При плавлении бура выделяет много соли, которая быстро застывает на поверхности металла. Соли необходимо счищать, что занимает много времени.

- Флюс для пайки бура склонен набирать влагу из окружающей его атмосферы, даже если находится в закрытой банке.

- Неопытный сварщик скорее всего не сможет с первого раза подобрать нужное количество буры для качественной пайки. Понадобится некоторое время, чтобы приловчиться.

Применение порошка для латуни и меди

Профессионалы часто используют флюс, хранившийся дольше установленного срока. Для пайки латуни бура должна быть переплавлена. Остывший порошок нужно поместить в банку с закрытой крышкой. Несоблюдение этой процедуры может испортить работу из-за отходов, накопленных во время хранения.

В начале сварки рабочая зона должна быть нагрета до хорошо заметного красного цвета. Нагрев должен начинаться сначала с краев, а затем непосредственно от точки пайки.

Затем следует постепенно присыпать нагретый участок флюсом, дождаться его растекания в виде пленки по краям детали. На этом этапе нагретый латунный припой необходимо погрузить в расплав буры, чтобы он был покрыт пленкой горячего флюса.

Опыт показывает, что точка пайки красная, плавление буры — голубоватое. Держать припой во флюсе очень долго нельзя. Могут образовываться оксидные шлаки.

Затем следует снова нагреть рабочую зону. Латунь приобретет ярко-оранжевый цвет. Можно переходить непосредственно к сварке. Если все сделано правильно, пайка заполнит все зазоры.

Место припоя станет золотистым. Когда процесс будет завершен, присыпьте нагретое место порошком буры и дайте остыть. Горячие медные детали (200) можно поместить в смесь, содержащую равные количества ацетона и воды, или просто в воду. Имеет смысл окунуть фрезы в горячий песок.

Удачное соединение имеет прозрачная пленка с легким голубоватым оттенком. На нем нет капель припоя. Если сварка выполнена неправильно, шов покрывается черной пористой коркой.

Причина может заключаться в перегреве рабочей зоны, из-за которой образуется шлак, либо в плохом качестве потока на основе буры. Так сваривают латунь и другие медьсодержащие сплавы.

История открытия

Минерал был впервые обнаружен в Индии, Кашмир, 1546 год. Считается, что первым, открывшим вещество, ученым был французский химик Энувиль. Он пришел к следующим выводам:

- Естественная среда образования минерала – пересыхающие соляные водоемы;

- Бура устойчива к воздействию спиртов, но растворима в горячей воде и глицерине;

- Человек может получить вещество самостоятельно путем нейтрализации борной кислоты карбонатом натрия, упаривания смеси и ее фильтрации;

- Искусственно полученный минерал содержит меньше воды, по сравнению с природным, и может служить исключительно медицинским и техническим целям.

Проверка металла на качество в домашних условиях

Первым делом после покупки металлического предмета нужно проверить его качество. Сделать это можно при помощи простого паяльника. Конец паяльника проводится по металлу, чтобы выяснить дефекты при разработке инструмента. Если паяльник прилипает к поверхности, значит, сталь, не закалена, и при частом использовании инструмент деформируется. Если, наоборот, конец паяльника проходит плавно по стали и почти отскакивает от неё, значит, металл закалён слишком сильно. В таком случае нужно сделать термальную обработку стального инструмента для повышения его прочности.

Состав и физико-химические свойства

| Химическая формула | Na2B4O7. |

| Состав | Тетраборат натрия |

| Окраска | Бесцветный, белый, с серым, синим, зеленым и желтым оттенком |

| Твердость элемента | 2-25 |

| Форм кристаллов | Высокие или короткие призматические кристаллы, обычно находятся в неорганизованной, хаотичной структуре |

| Спайность | 1,1 |

| Уровень цепкости | Ломкость |

| Свойства | Хорошо растворим в водной среде, имеет металлический привкус |

| Температура плавления | 60 °С |

Бура является соединением соды и борной кислоты. Такое вещество не растворяется в спиртах, но хорошо образует растворы с горячей водой и глицерином.

Молекулярная структура тетрабората натрия

Бура вступает в реакцию с сильными кислотами с формированием соли и борной кислоты. При нагреве выше 400 °C вещество полностью лишается воды в кристаллах. Бура как соль слабой кислоты, при смешивании и с водой порождает щелочную реакцию с тетраборатом натрия. Бура может вступать в реакцию с некоторыми оксидами металлов с образованием различных соединений – перлов буров.

Как пищевой консервант бура запрещена для применения в большинстве стран, включая Россию, ввиду не выводимости вещества из органов человека, как токсического ингридиента. Как пищевая добавка материал получил название Е-285.

Химические реакции при участии бура

О тетраборате и декагидрате

У буры есть серьезнейшее научное название, потому что это не что иное как соединение слабой кислоты с сильным основанием. Название с первого раза запомнить трудно: декагидрат тетрабората натрия.

Эта смесь, которую гремучей никак не назовешь, входит в состав всех эффективных флюсов и шлаковых смесей при кузнечной ковке или пайки сложных и капризных металлов типа меди, ее сплавов, чугуна, стали.

Флюс для кузнечной сварки – особая технологическая заслуга буры, о которой нужно рассказать отдельно.

Технология кузнечной сварки

Упрощенно выглядит так: металл проходит предварительную обработку, нагрев, и после этого начинается сварочный процесс при помощи молота и наковальни или других инструментов в зависимости от выбранного метода. Лучше понять особенности поможет пошаговое рассмотрение всех этапов.

Зачистка поверхности. Она нужна, чтобы удалить с металла следы окислов и других загрязнений.

Разогрев металла. В горне или печи можно использовать только топливо, содержащее малое количество серы — это позволит обеспечить высокую прочность шва. Лучшим вариантом считается каменный уголь, каменноугольный кокс. Нагрев осуществляется до белого каления: 1350-1370 градусов для низкоуглеродистых сталей, 1150 градусов – для марочных, типа У7, где содержание углерода выше.

Порядок каления. При нагреве заготовок с неоднородным составом начинать нужно с той, в которой содержание углерода ниже. Вторая деталь добавляется позже — так удаётся получить готовые к сварке ковкой детали одновременно.

Применение флюса. Чтобы избежать образования окалины, при достижении температуры от +950 до +1050 градусов её покрывают флюсом, исключающим пережог металла. Наиболее часто используется смесь Тетрабората Натрия, также известного как бура, с 90% речного песка, предварительно прокалённая для удаления лишней влаги. Также можно применять соединение силикатно-песчаных смесей с содой или молотый бой стекла. В чистом виде буру используют при работе с металлами с более низкими температурами нагрева, может использоваться отдельно и речной песок, в который погружают заготовку.

Сварка. Как только заданная температура достигнута, металл раскалился добела, его можно соединять методом ковки, предварительно очистив от шлака. Уложенные вместе детали легко отбивают лёгкими и частыми ударами молота так, чтобы все остатки флюса и загрязнения оказались снаружи шва. Далее ведутся сильные и частые удары от центра деталей к краям в месте соединения. Это исключит формирование непроваренных областей и других дефектов. Проковке также подвергаются участки вокруг области стыка.

Хорошенько греем

Нагревание деталей идет в печах или горнах. Количество топлива должно быть точно рассчитано – не больше и не меньше. Лучшее топливо для ковки – древесный уголь и кокс. Но на практике чаще применяется обычный каменный уголь.

Металлические детали загружаются в горн только после полного прогорания угля, чтобы из него удалилась сера, присутствие которой плохо сказывается на качестве соединения.

Температура нагревания деталей должна быть выше, чем уровень, при котором начинается ковка. Уровень температуры нагрева в цифрах зависит от процента углерода в стали: чем ниже его содержание в сплаве, тем выше нужно поднимать температуру нагрева для плавления.

Для низкоуглеродистой стали нагрев должен быть не ниже 1350 — 1370°С, отличительный признак – сияющий белый цвет металла. Если сталь содержит высокую долю углерода, достаточно нагрева около 1150°С, цвет тогда будет иметь желтый оттенок.

Флюс для кузнечной сварки добавляется для защиты. Все дело в обильном образовании окалины вследствие нагревания. Флюсовые смеси предохраняют от этого. Флюс для кузнечной сварки засыпают в точно обозначенный момент – когда уровень нагрева будет находиться между 950°С и 1050°С.

Основа смеси – мелкий чистый речной песок с добавкой 10% буры после хорошей прокалки. Бура в песке работает на хорошее образование шлака и легкую очистку металла от примесей в дальнейшем.

Толщина слоя имеет значение: если он будет слишком толстым, прогрев деталей снизит скорость и качество. Поэтому флюс для кузнечной сварки засыпают равномерным и тонким слоем. Добавка буры в флюсовую смесь особенно важна и необходима, если используется уголь низкого качества.

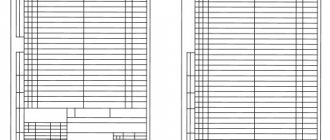

Таблица норм для буры.

Из флюсовой смеси формируется шлак, который может стечь с металлической заготовки, что весьма нежелательно. Для предупреждения этого на заготовки подсыпают дополнительные порции песка – осторожно и в умеренных количествах.

Отличным партнером буры выступают железные опилки мягкой консистенции или ферромарганец. Опилки способны к поглощению углерода с поверхности металла в условиях высокой температуры, тем самым значительно повышая качество процесса сварки.

Если нужно сварить детали из разных металлов или марок стали, то первым делом разогревают металл с меньшей долей углерода из-за более высокой температуры плавления. И только затем начинают работать со второй деталью, металл которой содержит более высокий процент углерода.

Особенности процесса пайки

Существуют различные варианты пайки. У многих из них похожий алгоритм работы.

Пайка под флюсом

Для качественного соединения необходимы следующие действия:

- Припой должен наносится на чистую поверхность, которая выступает как основание. Требуется удалить любые масла, краски, воск и прочие включения с использованием растворителя, стальной щеткой, или мелкой наждачной бумагой.

- Чтобы припой, соединился с кончиком паяльника на несколько секунд его подогревают, и лишь потом применять припой. Держите паяльник как ручку, возле основания инструмента.

- Обе части, заготовок, которые будут припаяны, должны быть горячими, чтобы сформировать хорошую связь.

- Кончик паяльника нагревает обе стороны заготовок.

- Припой будет на хорошо растекаться на разогретом основном металле. Следует использовать достаточное количество припоя, чтобы сформировать сильное соединение.

- Удалите наконечник из зоны соединения, как только припой начинает течь.

- Нельзя двигать соединение спайки, пока припой охлаждается. Не перегревайте соединение, так как это может привести к повреждению Транзисторы и некоторые другие компоненты могут быть повреждены из-за тепла при пайке. Зажим крокодил может быть использован в качестве теплоотвода для защиты этих компонентов. Поглощая тепло, зажим крокодил уменьшить тепло, помогая предотвратить повреждение.

- Пайка соединения может занимать всего несколько секунд, и произвести операцию сможет даже любитель. Если шов плохо выглядит, разогреть его и попробуйте снова. Плохие скрепления (также называемые сухие соединения) должен быть расплавлен и переделан. Протрите кончик паяльника, чтобы очистить его. Отключите паяльник, когда он не используется.

Самостоятельное изготовление

Перед тем как сделать горн, необходимо определиться с типов устройства. Самодельные горны могут быть двух видов:

- Закрытый. Его конструкция оборудована специальной камерой, в которой заготовка разогревается до необходимой температуры. Следует обратить внимание, что в горнах закрытого типа можно работать с заготовками, размер которых не превышает размеров самой камеры.

- Открытый. Засыпание топлива на колосники в нем проводится с ее верхней части. С нижней части происходит подача воздуха. Рабочая заготовка для ее нагрева помещается непосредственно на поверхность топлива. Благодаря этому можно использовать заготовки довольно больших размеров.

Для начала необходимо взять пластину из стали и просверлить в ней отверстия. После этого ее можно вставить в центральную часть стола, который выступает в качестве основы горна.

Для того чтобы изготовить стол, рекомендуется взять металлическую пластину, толщина которой колеблется в пределах 3−5 мм. Следует учитывать габариты стола: 700 мм — высота стола. Столешница имеет размеры 80 Х 100 см.

Не исключена возможность того, что из уголка варится рама, в которую помещаются решетка колосника и огнеупорный кирпич. Для изготовления решетки можно использовать обычную старую сковороду из чугуна, в днище которой просверливаются отверстия. Следует учесть то, что при определении высоты стола необходимо ориентироваться на рост кузнеца.

Теперь можно приступить к монтажу механизма подачи воздуха. Есть возможность создания такого механизма, работающего от ножного привода.

Оптимальным вариантом создания механизма является использование электровентилятора из ненужного пылесоса. Его мощности хватит для того, чтобы подать поток воздуха необходимой силы. Нелишним будет оборудовать конструкция регулятором мощности.

Не исключена возможность использовать вместо пылесоса привод от ручной сирены.

После этого все части конструкции собираются в одно целое устройство. Теперь можно приступить к проведению первого испытательного запуска. Самодельный горн для ковки можно дополнять разного вида дополнительными приспособлениями, которые повышают показатель удобства работы с ним.

Недостатки флюса

При работе с бурой остается характерный налет на поверхности основного металла, который требуется механически счищать. Бура восприимчива к влажности, и должна хранится в сухом месте. Требуется предварительно тщательно подготовить флюс, чтобы не испортить изделие.

Разновидности паяльного флюса

Инструменты и материалы

Для технологии спаивания используется ряд компонентов.

- Паяльник применяется для нагрева соединений, которые должны быть спаяны.Припой имеет более низкую температуру плавления, чем металлы, которые соединяются. Припой плавится при нагреве паяльником.

- Бура действует как флюс в целях предотвращает окисление металлов, которые соединяются.

- Припой, который используется для соединения медных труб, имеет необходимую кислотную основу подходящая для труб, но вызывающая коррозию электронных соединений.

- Подставка, на которую можно провести горячим паяльником. Существуют различные стойки. Важно всегда держать горячий паяльник на своем месте, пока он не используется.

- Губка или тряпка, которая используется для очистки кончиком утюга.

- Мелкая наждачная бумага, которая используется для очистки соединений, перед пайкой.

- Зажимы крокодилы могут быть использованы в качестве радиаторов, если это необходимо.

- Горелка, если производится пайка труб.

Инструменты для пайки

Таким образом, использование буры эффективно в бытовых условиях для очистки поверхностей и деталей, а также в качестве антисептика. Ингредиент часто применяется для пайки различных деталей в качестве защиты от окисления и предохранения коррозии. Низкая стоимость и широкое распространение позволили использование вещества во многих областях промышленности и услугах монтажа.

Безопасность и правила хранения буры

Как правило, порошок поставляется в плотных бумажных пакетах в четыре тонких слоя или в брикетах из полимера, которые вложены в тканые мешочки. Их необходимо хранить в закрытых ящиках или шкафах, доставать только для применения. После вскрытия упаковки для применения во время ковки она устанавливается на устойчивую поверхность, а забор из мешка осуществляется рукой, одетой в защитную перчатку.

Важно!

При ковке запрещается использовать перчатки из полимера.

Кроме того, есть два важных правила безопасности:

- Тетраборат натрия и бора относится к классу негорючих и взрывобезопасных веществ. Основным компонентом является борная кислота, которая токсична для дыхательных путей человека. Помимо перчаток необходимо применение респиратора при работе, кроме того, вблизи с бурой запрещается курение, употребление пищи.

- Бура применяется только, как флюс, то есть средство нанесения на поверхность. Вдыхание и употребление внутрь может вызвать отравление. При попадании в ЖКТ необходимо выпить 0,5 л. слабого марганцевого раствора и вызвать рвоту.

Что такое Тимаск? Разъяснение материала. на KnifeArt.com

Инновационный новый материал, Titanium Damascus или Timascus — это творение группы талантливых друзей; Том Ферри, Билл Коттрелл и Чак Байби.

Байби впервые придумал идею дамаска на основе титана и говорил о своей идее с Томом Ферри, мастером по металлу, на различных выставках ножей и площадках, но обсуждение всегда заканчивалось тем, что Ферри сомневался, что такой ламинат может быть произведенным.

Наконец, собственное любопытство Ферри заставило его попробовать. Он потерпел несколько неудач, в том числе несчастный случай, из-за которого жидкий титан распылился по всему его цеху, и он поджег, и несколько недель исследований, прежде чем обратиться за мыслями к своему коллеге-кузнецу Биллу Коттреллу. Они разработали процесс, который сразу же оказался успешным, и быстро запатентовали его — патент США 6 857 558, выданный 22 февраля 2005 г. Последующие эксперименты привели к усовершенствованию процесса и разработке других моделей.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Состоящий из двух или более титановых сплавов (в настоящее время CP и 6AL4V), Timascus устойчив к коррозии, немагнитен и легкий. Он имеет красивый, высококлассный вид, как стальной дамас, без каких-либо недостатков стали, которые могут разочаровать некоторых производителей и коллекционеров ножей.

Тимаск изготавливается путем помещения этих двух разных сплавов титана в металлический ящик, заполнения корпуса инертным газом и приложения тепла и давления, чтобы эти два сплава склеились вместе.

При окрашивании текущий состав кажется более контрастным с использованием тепла, а не анодирования. К Тимаску можно применить все современные безопасные техники окрашивания. Будущие комбинации сплавов будут иметь разные цветовые профили. (Он предназначен только для ножевой мебели, поскольку титан не образует карбидов и не затвердевает достаточно для прочного лезвия.)

Рабочий тимаскус практически такой же, как и любой другой титановый сплав, за исключением фрезерования. Смешанные типы титана имеют разную твердость, расположенную по всей прутковой заготовке.Различные твердые и мягкие участки могут вызвать износ режущих кромок инструментов. Используйте фрезы с закругленными углами, так как они лучше выдерживают обработку.

Тимаск — это прекрасное сочетание старинных декоративных техник и современной ковки по металлу.

Ламинирование Тимаска — Иллюстрация из патента 6,857,558 — 22 февраля 2005 г.

.

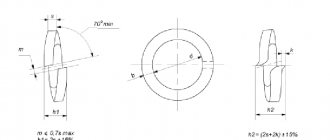

Процесс штамповки бесшовных колец с прокаткой

Производство бесшовных кованых колец часто выполняется методом прокатки колец на прокатных станах. Эти мельницы различаются по размеру и позволяют производить кованые кольца с внешним диаметром от нескольких дюймов до более 300 дюймов и весом от одного фунта до более 300 000 фунтов.

Что такое ковка катаных колец?

Процесс прокатки колец начинается с металлической заготовки круглой формы, которая предварительно была высажена и прошита (с использованием процесса открытой штамповки) с образованием полого «бублика».Этот пончик нагревается выше температуры рекристаллизации и помещается на промежуточный или оправочный валок. Этот промежуточный валок затем движется под давлением к ведущему валку, который непрерывно вращается, чтобы уменьшить толщину стенки, тем самым увеличивая диаметры (внутренний диаметр и внешний диаметр) полученного кольца.

Бесшовные катаные кольца могут быть изготовлены в различных конфигурациях от плоских шайбообразных деталей до высоких цилиндрических форм с высотой от менее дюйма до более 9 футов. Соотношение толщины стенки к высоте колец обычно составляет от 1:16 до 16: 1, хотя большие пропорции могут быть достигнуты с помощью специальной обработки.Самая простая и наиболее часто используемая форма — это кольцо прямоугольного поперечного сечения, но профилированные инструменты могут использоваться для производства бесшовных катаных колец сложной, нестандартной формы с контурами на внутреннем и / или внешнем диаметрах.

.

Чем посыпают металл при ковке?

В процессе создания любых кованых изделий происходит образование окалины. Есть риск пережигания металла и в этом случае изделие может быть испорчено. Чтобы этого не случилось, при ковке металл практически всегда посыпают специальным порошком, который называется флюс. Если температура нагрева заготовки доходит до 950 градусов, тогда применение флюса просто необходимо.

Оборудование и материалы

Чтобы устроить небольшую кузницу для кустарного производства некоторых изделий или изготовления элементов художественной ковки, необходимо не так уж и много всего.

При наличии определенного оборудования и немногочисленных инструментов, можно запросто наладить собственное производство кузнечной сварки металла:

- В первую очередь, нужен один стационарный горн и один портативный. Это специальное приспособление, необходимое для разогрева свариваемых поверхностей. Портативным горном может вполне стать обычный бензиновый автоген.

- Дальше требуется группа наковален. Важно, чтобы обязательно была как большая, так и маленькая. К тому же недостаточно иметь только двурогую наковальню. Однорогая тоже должна присутствовать.

- Набор кузнечных клещей, составленный из как можно большего числа размеров.

- Набор кузнечных молотов, который позволит осуществлять основной процесс ковки.

- Две емкости, предназначенные для охлаждения материалов. Одну из них необходимо заполнить водой, а другую маслом.