Алкины – это непредельные (ненасыщенные) нециклические углеводороды, в молекулах которых присутствует одна тройная связь между атомами углерода С≡С.

Остановимся на свойствах, способах получения и особенностях строения алкинов.

Строение, изомерия и гомологический ряд алкинов

Химические свойства алкинов

Получение алкинов

Алкины – непредельные углеводороды, в молекулах которых есть одна тройная связь. Строение и свойства тройной связи определяют характерные химические свойства алкинов. Химические свойства алкинов схожи с химическими свойствами алкенов из-за наличия кратной связи в молекуле.

Для алкинов характерны реакции окисления. Окисление алкенов протекает преимущественно по тройной связи, хотя возможно и жесткое окисление (горение).

Номенклатура

Алкинами, ацетиленовыми углеводородами называют углеводороды, в состав молекул которых входят как минимум два углеродных атома, находящиеся в состоянии sp-гибридизации и соединенные друг с другом тремя связями.

Алкины образуют гомологический ряд с общей формулой СnН2n-2.

Первым членом гомологического ряда является ацетилен имеющий молекулярную формулу С2Н2 и структурную формулу СНСН. В силу особенности sp-гибридизации молекула ацетилен имеет линейное строение. Наличие двух π-связей расположенных в двух взаимно перпендикулярных плоскостях предполагает расположение α-атомов замещающих групп на линии пересечения плоскостей, в которых расположены π-связи. Поэтому связи атомов углерода, затраченные на соединение с другими атомами или группами жестко расположены на линии под углом 1800 друг к другу. Строение системы тройной связи в молекулах алкинов определят их линейное строение.

Особенность строения молекул алкинов предполагает существование изомерии положения тройной связи. Структурная изомерия, обусловленная строением углеродного скелета, начинается с пятого члена гомологического ряда.

1. Изомерия положения тройной связи. Например:

2. Структурные изомеры. Например:

Первый член гомологического ряда носит тривиальное название «ацетилен».

По рациональной номенклатуре ацетиленовые углеводороды рассматриваются как производные ацетилена, Например:

По номенклатуре ИЮПАК названия алкинов образуются заменой суффикса «ан» на «ин». Главную цепь выбирают таким образом, чтобы в нее попала тройная связь. Нумерацию углеродных атомов начинают с того конца цепи, к которому ближе тройная связь. При наличии в молекуле двойной и тройной связей двойная связь имеет меньший номер. Например:

Тройная связь может быть концевой (терминальной, например, в пропине) или «внутренней», например в 4-метил-2-пентине.

При составлении названий радикал -ССН называют «этинил».

Применение алкинов

Наибольшее значение и применение среди алкинов имеют ацетилен и винилацетилен.

Большая доля производимого ацетилена идет на сварку и резку металла. Ацетиленово — кислородное пламя имеет температуру — порядка 3500°С, что позволяет легко плавить сталь.

Некоторая часть ацетилена из-за его наркотического воздействия применяется в медицинской практике (нарцилен).

Как исходное вещество ацетилен используется в производстве соединений органического синтеза и целевой химической продукции — уксусной кислоты, ацетальдегида, этанола, хлоруксусные кислоты, изопрена, винилацетилена, который далее используется при получении хлоропренового каучука и т.п.

Категории Алкины, ОРГАНИЧЕСКАЯ ХИМИЯ

Пиролиз этилена и метана

Пиролиз этилена и метана при очень высокой температуре ведет к получению ацетилена. В этих условиях ацетилен термодинамически нестабилен, поэтому пиролиз проводят за очень короткие интервалы времени (сотые секунды):

Термодинамическая нестабильность ацетилена (взрывается даже при сжатии) следует из высокого положительного значения теплоты его образования из элементов:

Это свойство создает определенные трудности при хранении ацетилена и работе с ним. Для обеспечения безопасности и упрощения работы с ацетиленом используют его свойство легко сжижаться. Сжиженный ацетилен растворяют в ацетоне. Раствор ацетилена в ацетоне хранят в баллонах, наполненных пемзой или активированным углем. Такие условия хранения предотвращают возможности произвольного взрыва.

ПОЛУЧЕНИЕ АЦЕТИЛЕНА ИЗ КАРБИДА КАЛЬЦИЯ

Промышленный способ получения ацетилена из карбида кальция существует с конца XIX века и не потерял своего значения до настоящего времени.

Метод получения ацетилена состоит из двух стадий:

1) предварительное сплавление окиси кальция и кокса в электропечах при 2600—3000 °С

СаО+3С = СаС2(карбид кальция) + СО

Реакция эндотермическая (идет с поглощением тепла)

Недостаток: высокий расход электроэнергии: 10000—11000 кв-ч

на 1 т ацетилена.

Преимущество:

1 независимость производства ацетилена от истощаемых углеводородных и других источников сырья;

2 карбид кальция легко транспортируется.

3 ацетилен, полученный карбидным методом, имеет высокую степень чистоты — свыше 99 %.

2) Обработка карбида кальция водой с получением ацетилена и известкового молока:

СаС2 + 2Н2О —— > С2Н2 + Са(ОН)2, -DН°298 = 127, 1 кДж/моль.

Преимущество:

1. простота осуществления процесса, в ходе которого образуется известь используемая в строительстве;

2. разложение карбида кальция водой это — сильно экзотермическая реакция (на перспективу тепло может быть использовано, а ацетилен применен в перспективных двигателях)

ПОЛУЧЕНИЕ АЦЕТИЛЕНА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ

Разновидности метода различаются но способу подвода тепла

а) Электрокрекинг используют для переработки природного газа — метана.

Под действием электрической дуги с температурой 2000—-3000°С происходит нагрев метана до 1600°С, в результате получается ацетилен:

2СН4®(1600 0С)®СНºСН + 3Н2

Расход электроэнергии такой же, как и при карбидном методе. Выход ацетилена 50%.

б) Термокрекинг в регенеративных печах проводят в два цикла (процесс периодический):

I цикл — разогрев насадки (глинозем) печи за счет сжигания метана при 1350—1400°С;

II цикл — (фаза крекинга) — через нагретую насадку пропускают метан, происходит крекинг метана с последующим его охлаждением.

Для повышения выхода ацетилена II цикл проводят под вакуумом 0,2 ат. Выход ацетилена 35%.

В) Окислительный пиролиз метана

По этому способу метан смешивается с кислородом, при этом часть сырья сжигается, и за счет выделившегося тепла сырье нагревается до 1600°С.

11СН4 + О2 Û 2С2Н2 + 6СО + 14Н2 + СО2 + 6Н2О

Выход ацетилена 30—32%.

Благодаря непрерывности процесса и более низким энергетическим затратам этот метод представляет наибольший интерес, так наряду с ацетиленом образуется еще и синтез — газ (СО + Н2), используемый при производстве спиртов методом оксосинтеза и метанола.

Разновидностью окислительного пиролиза является гомогенный пиролиз углеводородных газов.

Часть сырья сжигают в смеси с кислородом в топке печи, газ приобретает температуру — 2000 0 С. В среднюю часть печи в газовый поток вводят остальное сырье, предварительно нагретое до 600 0С. Происходят процессы расщепления сырья с образованием ацетилена.

Преимущество этого метода состоит в большей безопасности и надежности работы печи, однако для ее изготовления нужны огнеупорные материалы.

Методы выделения ацетилена

Содержание ацетилена при получении его различными методами в газах составляет ~15%, а выход ацетилена колеблется от 30 до 50%.

Высококонцентрированный ацетилен из газов пиролиза в промышленных масштабах выделяют методом абсорбции с применением селективных растворителей.

Абсорбционный метод основан на более высокой растворимости ацетилена в различных жидких абсорбентах по сравнению с растворимостью других компонентов газа.

Процессы абсорбции осуществляют при нормальной температуре селективными растворителями N — метилпирролидоном, диметилформамидом и при низких температурах (—70°С) растворителями метанолом и ацетоном

БИОМАССА КАК ИСТОЧНИК УГЛЕВОДОРОДНОГО СЫРЬЯ

Нефтяной кризис, связанный с резким увеличением цен на нефть и нефтепродукты, ограниченность ресурсов ископаемого топлива интенсифицировали поиски альтернативных источников углеводородного сырья. Поэтому в большинстве стран все последние годы проводятся многочисленные исследования альтернативных источников углеводородов на основе переработки каменного угля, торфа, сланцев, битуминозных песков и даже горных пород, содержащих углерод. Однако все они исчерпаемы. Один из наиболее перспективных возобновляемых источников углеводородов является—биомасса.

Ежегодно воспроизводимое на земном шаре количество растительной биомассы определяется в ~200 млрд.т. с общим энергетическим потенциалом 3.1021Дж,

что в ~ 10 раз превышает объем мировой добычи ископаемого топлива. Однако сбор и последующая переработка биомассы затруднена, т.к. цена отдельных видов централизованно собранной биомассы (на сухую основу) составляет

(дол/т):

древесина—18—50; солома—25—35; зерно—80—130; отходы хлопка—5—15; водные растения— 100—200.

Условно все источники биомассы

можно разделить на четыре основные группы.

1. Первая группа. К ней относятся специально выращиваемые для энергетических целей наземные растения, срок ротации которых составляет 6-10 лет (можно и более 20-40 лет при имеющихся запасах территории). При среднем количестве деревьев на 1 га — 6730, производительность такого комплекса составляет 250 тыс. т/год

древесины (масса печной сушки).

2. Вторая группа. К ней относятся различные органические остатки и отходы, которые в свою очередь делятся на:

а) биологические отходы животных (навоз крупного рогатого скота, помет домашней птицы и др.);

б) остатки от сбора урожая сельскохозяйственных культур и побочные продукты их переработки: (солома ржи и пшеницы, кочерыжка кукурузного початка, стебель хлопка, скорлупа земляного ореха, отходы картофеля, рисовые шелуха и солома и др.);

в) отходы лесозаготовок, лесопиления и деревообработки: (кора, опилки, древесные щепки, стружки и т.д.);

г) промышленные сточные воды (в частности, текстильных, молочных, а также других предприятий по переработке пищевых продуктов);

д) городские отходы (твердые и сточные воды).

3. Третья группа — это водные растения — морские водоросли, гигантские ламинарии (бурые водоросли), водяной гиацинт (растут очень быстро и их энергетический потенциал довольно высок (т н. э./га/год):

свежие морские водоросли—29,2, водяной гиацинт— 53,6 (для сравнения сахарный тростник—40,0).

За рубежом в последние годы обширные исследования проводятся по использованию в качестве углеводородного сырья микроскопических водорослей, организации их дешевого массового производства с целью получения метана путем анаэробной переработкой биомассы микроводорослей. Продуктивность их очень высока: они увеличивают свою массу за 1 сут

в 3-5 раз, что в несколько раз превышает продуктивность тропических деревьев.

4. Четвёртая группа — это жиры растительного и животного происхождения.

В экологическом отношении вся биомасса считается более безопасным сырьем, чем ископаемые топлива. Количество (величина эмиссии) основных загрязняющих веществ, образующихся при сжигании любых видов биомассы намного ниже, чем при переработке минеральных источников. Однако к недостаткам биомассы относится:

1. высокая влажность;

2. низкая теплотворная способность, которая ~ 2 раза ниже, чем у жидких углеводородов.

Поэтому для повышения энергетического потенциала биомассы и удобности её дальнейшего использования, наиболее перспективным считается переработка биомассы в газообразное или жидкое топливо (особенно в сырую бионефть) путем прямого термохимического преобразования биомассы с последующим повышением ее качества до уровня природных углеводородных аналогов.

В зависимости от влажности технология переработки биомассы

различна и подразделяется на переработку термохимическими или биологическими способами.

Так, при содержании влаги в сырье <50 % предпочтительным является термохимическое превращение биомассы.

При содержании влаги >60 %, предпочтительны биологические методы переработки.

К термохимическим методам переработки относятся: газификация, пиролиз и ожижение, в результате которых получают жидкие и газообразные топлива, имеющие значительно большую энергоемкость, чем биомасса.

К биологическим относят анаэробную переработку, этанольную и ацетобутанольную ферментацию.

Общая схема термохимического превращения биомассы приведена на рисунке. Все эти процессы протекают при высокой температуре, а иногда и при высоком давлении.

Газификация биомассы (древесины или другого лигноцеллюлозного сырья) является одним из основных методов производства генераторного или топливного газа. Процесс как правило ведут в присутствии водяного пара с кислородом воздуха (воздушное дутье или паровоздушная газификация) или с кислородом (кислородное дутье или парокислородная газификация). Технология получения таких газов, носящих название «генераторный газ» широко применяется в промышленности. Процесс газификации биомассы осуществляют в газификаторах при атмосферном давлении и температуре ~ 800 0С. При этом происходит не полное сгорание органического вещества биомассы. В газификаторе с воздушным дутьем обычно получают низкокалорийный газ (теплота сгорания-2,98—5,59 МДж/м3),

а в газификаторе с кислородным дутьем—среднекалорийный газ (теплота сгорания 7,45—13,04

Мдж/м3).

Их состав приведен в таблице

Газификация

| Компоненты Водород | Паровоздушная газификация 16,0 | Парокислородная газификация 27,0 |

| Оксид углерода | 32,0 | 30,0 |

| Диоксид углерода | 20,0 | 26,0 |

| Метан | 12,0 | 13,0 |

| Ацетилен | 0,2 | 0,1 |

| Этилен | 4,0 | 3,1 |

| Этан | 1,0 | 0,6 |

| Углеводороды С3 и выше | 0,3 | 0,2 |

| Азот | 14,5 |

По расчетам, из 1 кг

биомассы производится 2—3

м3

газа. Для замены на газ 1

л

нефтяного топлива (дизельного или моторного) в двигателях внутреннего сгорания потребуется 3—4

кг

биомассы, а для генерирования единицы электроэнергии

(кВт-ч) —

1,2—1,4

кг биомассы.

Пиролиз биомассы осуществляется при ее нагревании в отсутствии кислорода с образованием жидкого топлива, газов и угля. Различают пиролиз

1. С одностадийным испарением (выход жидких продуктов до 30%);

2. Со ступенчатым испарением (выход жидких продуктов до 40%);

3. Вакуумный пиролиз (выход жидких продуктов более 50%).

Во всех случаях выход продуктов пиролиза зависит от условий проведения процесса и типа сырья.

Так, при переработке 100 кг

сухой сосновой коры и опилок путем одностадийного испарения может быть получено (кг): жидкое топливо — 25 кг , древесный уголь — 25 кг, неконденсирующиеся газы — 18 кг и водяной пар—32 кг. Конвертер процесса пиролиза эксплуатируется при температуре 427—760°С (выход жидких продуктов до 30%).

Процесс превращения биомассы в жидкое топливо пиролизом со ступенчатым испарением позволяет получать жидкое топливо с выходом до 40 %. При использовании этой же технологии с псевдоожиженным слоем сырья при температуре 500 °С, выход конечного продукта повышается до 65%.

Другой процесс пиролиза биомассы при низком давлении, называемый вакуумным пиролизом, разработанный в Канаде предполагает получение жидкого топлива с выходом >50 % (о технологических режимах процесса не сообщается).

Ожижение биомассы представляет процесс производства жидкого топлива путем взаимодействия измельченной биомассы в жидкой среде с оксидом углерода в присутствии щелочного катализатора. Реакция протекает при высоком давлении (15—25 МПа)

и температуре 300—350°С в течение 10—30

мин.

Такой переработке может быть подвергнута практически любая предварительно осушенная, измельченная и суспендированная биомасса (древесина, травы, городские твердые отходы). Продуктом ожижения биомассы является вязкая жидкость с температурой кипения 200—350°С, которая может при комнатной температуре полимеризоваться до полутвердого состояния.

Основными технологическими узлами установки являются отделения:

1. предварительной обработки биомассы (древесины);

2. отделение производства синтез-газа;

3. реакторное отделение;

4. секция для разделения продуктов ожижения.

В отделении для предварительной обработки древесины биомасса (в виде древесной щепы) высушивается, измельчается и смешивается с рециркулирующей частью производимого жидкого топлива. Полученная суспензия нагревается до температуры 200 °С и под давлением 23 МПа

подается в реактор, где в присутствии раствора углекислого натрия в качестве катализатора и смеси газов оксида углерода и водорода (поступающего из отделения производства синтез-газа после очистки последнего от СО2 и Н2О) при температуре 340 °С и давлении 23

МПа

происходит ожижение биомассы. Образующиеся в процессе ожижения газы отделяют от жидкой фазы и используют для получения технологического тепла, которое необходимо для подогревания исходной биомассы.

Одно из интересных исследований по использованию микроводорослей для производства моторного топлива осуществляется в Американском исследовательском институте солнечной энергии. По разработанному в институте проекту к 2010 г. в США намереваются производить 60—160 тыс. л/га

в год жидкого топлива (бензин и дизельное топливо) с использованием микроводорослей. Бензин, получаемый этим методом, по оценке, будет стоить 0,41—0,53

дол/л.

Согласно прогнозу, таким способом можно будет получать значительные количества жидкого топлива, доля которого в общем энергобалансе страны составит 8 %.

Микроводоросли содержат большое количество липидов (до 70 %), что очень важно, так как именно они в дальнейшем превращаются в бензин и дизельное топливо. Липиды находятся (аккумулируются) в микроводорослях в основном в виде триглицеридов, и частично — в виде изопреноидов, фосфолипидов, гликолипидов, а также углеводородов. Для достижения высоких скоростей роста простых видов водорослей и повышения содержания в них липидов используются методы генной инженерии.

Для превращения липидов водорослей в топливо, подобное дизельному, исследователи предлагают использовать метод переэтерификации, а для производства бензина — процесс с применением цеолитовых катализаторов.

Наиболее перспективными и все более широко применяемыми процессами превращения биомассы в различные виды энергии являются термохимическая газификация, этанольная ферментация и анаэробная переработка. Этими процессами получают синтез-газ и синтетический природный газ, этанол и биогаз — наиболее вероятные заменители жидкого и газообразного ископаемого топлива. Ниже приведено сравнение эффективности процессов превращения биомассы в топливо:

| Процесс | Первичный продукт | Степень превращения, % (по массе) |

| Анаэробная переработка Ферментация Термохимическое превращение | Метан Этанол Синтез-газ | 5-15 30—40* 10—20** 50—70 |

* Зерновые культуры. ** Целлюлоза

Из т е р м о х и м и ч е с к и х п р о ц е с с о в переработки биомассы наибольшее внимание в настоящее время привлекают такие, как газификация, пиролиз и ожижение, в результате которых получают жидкие и газообразные топлива, имеющие значительно большую

Получаемая в процессе жидкая фракция направляется в сепараторное отделение где происходит разделение собственно жидкого топлива от непрореагировавшей древесины, катализатора и нерастворимых твердых веществ. Извлеченные из неочищенного жидкого топлива твердые вещества и водорастворимый катализатор возвращают в систему. Общий тепловой КПД промышленной установки (с учетом всех потерь) составляет 50—60 %.

Известны процессы получения синтетического топлива прямым гидроожижением древесины. Согласно одному из них термохимическое превращение происходит при температуре 340°С в присутствии водорода и катализатора (никель Ренея) с образованием газообразных и жидких продуктов. Выход синтетического жидкого топлива в этом процессе составляет ~ 35% (по массе), содержание кислорода в нем ~12%, теплота сгорания—37 МДж/кг.

После его перегонки получают топливо, идентичное дизельному нефтяному топливу и полностью смешиваемое с ним. В качестве сопродуктов получают фенолы. Недостатком процесса является быстрая потеря активности катализатора.

В последнее время разработаны проекты непрямого сжижения биомассы (включая городские твердые отходы) путем ее превращения сначала в смесь газов (водород, оксид углерода и олефины) путем газификации в реакторе с двойным псевдоожиженным слоем с дальнейшим превращением в жидкое топливо. Полученная при газификации смесь газов направляется в реактор, где осуществляется синтез Фишера—Тропша при температуре 250—300 °С под давлением в присутствии кобальто-алюминиевого катализатора. В результате каталитического гидрирования оксида углерода образуется низкооктановая жидкая углеводородная смесь, которая может быть использована для замены керосина и дизельного топлива. Сообщается, что путем модификации катализатора синтеза Фишера—Тропша исследователи можно получить высокооктановое топливо на основе биомассы.

Технология и режимы сварки

Ацетилено — кислородные смеси применяют для соединения деталей из углеродистых и низколегированных сталей. Например, этот метод широко применяют для создания неразъемных соединений трубопроводов. Например, труб диаметром 159 мм с толщиной стенок не более 8 мм. Но существуют и некоторые ограничения, так соединение таким методом сталей марок 12×2M1, 12×2МФСР недопустимо.

Сварка при помощи ацетилена

Пламя при ацетиленовой сварке

Выбор параметров режима

Для приготовления смеси необходимой для соединения металлов используют формулу 1/1,2. При обработке заготовок из легированных сталей сварщик должен отслеживать состояние пламени. В частности, нельзя допускать переизбытка ацетилена.

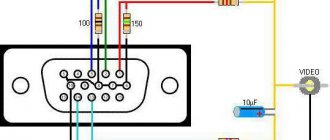

Расход смеси с формулой кислород/ацетилен составляет 100-130 дм3/час на 1 мм толщины. Мощность пламени регулируют с помощью горелки, которые подбирают в зависимости от используемого материала, его характеристик, толщины и пр

Для выполнения сварки при помощи ацетилена применяют сварочную проволоку. Ее марка должна соответствовать марке сталей свариваемых деталей. Диаметр проволоки определяют в зависимости от толщины свариваемого металла.

Для удобства технологов и непосредственно сварщиков существует множество таблиц, на основании которых можно довольно легко выбрать сварочный режим. Для этого необходимо знать следующие параметры:

- толщину стенки свариваемых заготовок;

- вид сварки — левый, правый;

На основании этого можно определить диаметр присадочной проволоки и подобрать расход ацетилена. К примеру, толщина составляет 5-6 мм, для выполнения работ будет использован наконечник № 4. То есть на основании табличных данных диаметр проволоки будет составлять для левой сварки 3,5 мм, для правой 3. Расход ацетилена в таком случае будет составлять при левом способе 60 -780 дм3/час, при правом 650-750 дм3/час.

Сварку выполняют небольшими участками по 10-15 мм. Работа производится в следующей последовательности. На первом этапе выполняют оплавление кромок. После этого выполняют наложение корня шва. По окончании формирования корня, можно продолжать сварку далее. Если толщина заготовок составляет 4 мм то сварку допустимо выполнять в один слой. Если толщина превышает указанную, то необходимо наложить второй. Его укладывают только после того, как выполнен корень шва по всей заданной длине.

Для улучшения качества сварки допускается выполнение предварительного нагрева. То есть будущий сварной стык прогревают с помощью горелки. Если принят за основу такой способ, то прогрев надо выполнять после каждой остановки заново.

Выполнение швов газом может выполняться в любом пространственном положении. Например, при выполнении вертикального шва существуют свои особенности. Так, вертикальный шов должен исполняться снизу вверх.

При выполнении сварочных работ перерывы в работе недопустимы, по крайней мере до окончания всей разделки шва. При остановке в работе горелку необходимо отводить медленно, в противном случае, могут возникнуть дефекты шва — раковины и поры. Интересная особенность существует при сварке трубопроводов, в ней не допустим сквозняк и поэтому концы труб необходимо заглушать.

Крекинг нефтепродуктов

Автомобильный осциллограф: понятие и принципы работы

В настоящее время можно не только из метана получить ацетилен. Основным промышленным методом производства этого представителя алкинов считается крекинг (расщепление) углеводородов. Если из метана получить ацетилен, то энергетические затраты будут минимальными. Помимо недорогого и доступного сырья, такая технология привлекает производителей углеводородного сырья простотой технологического оборудования, применяемого в процессе дегидрирования метана.

Читайте также: Домик для шиншиллы своими руками —

Существует два варианта проведения подобного химического процесса. Первый способ базируется на пропускании метана через электроды, раскаленные до 1600 градусов по Цельсию. Технология предполагает резкое охлаждение полученного продукта. Второй вариант дегидрирования метана с получением ацетилена предполагает применение энергии, которая образуется при частичном горении этого алкина.

Баллоны, в которых содержится ацетилен, не могут комплектоваться бронзовыми вентилями, так как в составе бронзы содержится медь. Взаимодействие данного металла с ацетиленом сопровождается получением взрывоопасной соли.

Химические свойства ацетилена:

Химические свойства ацетилена аналогичны свойствам других представителей ряда алкинов. Поэтому для него характерны следующие химические реакции:

- 1. галогенирование ацетилена:

СH≡CH + Br2 → CHBr=CHBr (1,2-дибромэтен);

Реакция протекает стадийно с образованием производных алканов .

В ходе данной реакции ацетилен обесцвечивает бромную воду .

- 2. гидрогалогенирование ацетилена:

- 3. гидратация ацетилена (реакция Михаила Григорьевича Кучерова, 1881 г.):

- 4. тримеризация ацетилена (реакция Николая Дмитриевича Зелинского, 1927 г.):

3СH≡CH → C6H6(бензол) (kat = активированный уголь, t o = 450-500 о С).

Реакция тримеризации ацетилена является частным случаем реакции полимеризации ацетилена и происходит при пропускании ацетилена над активированным углем при температуре 450-500 о С.

- 5. димеризация ацетилена:

СH≡CH + СH≡CH → CH2=CH-С≡CH (винилацетилен) (kat = водный раствор CuCl и NH4Cl).

Реакция димеризации ацетилена является частным случаем реакции полимеризации ацетилена.

- 6. горение ацетилена:

Ацетилен горит белым ярким пламенем.

- 7. окисление ацетилена.

Протекание реакции и её продукты определяются средой, в которой она протекает.

- 8. восстановления ацетилена:

СH≡CH + Н2 → C2H4( этилен ) (kat = Ni, Pd или Pt, повышенная t o );

СH≡CH + 2Н2 → C2H6( этан ) (kat = Ni, Pd или Pt, повышенная t o ).

Химические свойства

Для ацетилена (этина) характерны реакции присоединения:

HC≡CH + Cl2 -> СlСН=СНСl

Ацетилен с водой, в присутствии солей ртути и других катализаторов, образует уксусный альдегид (реакция Кучерова). В силу наличия тройной связи, молекула высокоэнергетична и обладает большой удельной теплотой сгорания — 14000 ккал/м³. При сгорании в кислороде температура пламени достигает 3150 °C. Ацетилен может полимеризироваться в бензол и другие органические соединения (полиацетилен, винилацетилен). Для полимеризации в бензол необходим графит и температура в 400 °C.

Кроме того, атомы водорода ацетилена относительно легко отщепляются в виде протонов, то есть он проявляет кислотные свойства. Так ацетилен вытесняет метан из эфирного раствора метилмагнийбромида (образуется содержащий ацетиленид-ион раствор), образует нерастворимые взрывчатые осадки с солями серебра и одновалентной меди.

Ацетилен обесцвечивает бромную воду и раствор перманганата калия.

Основные химические реакции ацетилена (реакции присоединения, сводная таблица 1.)

:

Основные химические реакции ацетилена (реакции присоединения, димеризации, полимеризации, цикломеризации, сводная таблица 2.)

:

Ацетилен, формула, газ, характеристики:

Ацетилен (также – этин) – органическое вещество класса алкинов, непредельный углеводород , состоящий из двух атомов углерода и двух атомов водорода.

Химическая формула ацетилена C2H2. Структурная формула ацетилена СH≡CH. Изомеров не имеет.

Строение молекулы ацетилена:

Ацетилен имеет тройную связь между атомами углерода .

Ацетилен – бесцветный газ, без вкуса и запаха. Однако технический ацетилен содержит примеси – фосфористый водород , сероводород и пр., которые придают ему резкий запах.

Легче воздуха . Плотность по сравнению с плотностью воздуха 0,9.

Очень горючий газ . Пожаро- и взрывоопасен.

Ацетилен относится к числу немногих соединений, горение и взрыв которых возможны в отсутствии кислорода или других окислителей.

Смеси ацетилена с воздухом взрывоопасны в очень широком диапазоне концентраций. Взрывоопасность уменьшается при разбавлении ацетилена другими газами, например азотом , метаном или пропаном .

Ацетилен требует большой осторожности при обращении. Может взрываться от удара, при нагреве до 500 °C или при сжатии выше 0,2 МПа при комнатной температуре. Струя ацетилена, выпущенная на открытый воздух , может загореться от малейшей искры, в том числе от разряда статического электричества с пальца руки. Для хранения ацетилена используются специальные баллоны , заполненные пористым материалом, пропитанным ацетоном. В них ацетилен хранится в виде раствора с ацетоном.

Малорастворим в воде . Очень хорошо растворяется в ацетоне. Хорошо растворяется в других органических веществах (бензине, бензоле и пр.)

Ацетилен обладает незначительным токсическим действием.

Ответы

Ацетилен

если к ацетилену добавить воды)

m = Vp = 1800 * 0,002 = 3,6 (кг) масса одного кирпича

3 000кг / 3,6 кг = 833 (кирпича) можно погрузить на трехтонный автомобиль

Чтобы добавить хороший ответ необходимо:

- Отвечать достоверно на те вопросы, на которые знаете правильный ответ;

- Писать подробно, чтобы ответ был исчерпывающий и не побуждал на дополнительные вопросы к нему;

- Писать без грамматических, орфографических и пунктуационных ошибок.

Этого делать не стоит:

- Копировать ответы со сторонних ресурсов. Хорошо ценятся уникальные и личные объяснения;

- Отвечать не по сути: «Подумай сам(а)», «Легкотня», «Не знаю» и так далее;

- Использовать мат — это неуважительно по отношению к пользователям;

- Писать в ВЕРХНЕМ РЕГИСТРЕ.

Есть сомнения?

Не нашли подходящего ответа на вопрос или ответ отсутствует? Воспользуйтесь поиском по сайту, чтобы найти все ответы на похожие вопросы в разделе Химия.

Трудности с домашними заданиями? Не стесняйтесь попросить о помощи — смело задавайте вопросы!

Химия — одна из важнейших и обширных областей естествознания, наука о веществах, их составе и строении, их свойствах, зависящих от состава и строения, их превращениях, ведущих к изменению состава — химических реакциях, а также о законах и закономерностях, которым эти превращения подчиняются.

Карбидный способ

Можно из метана получить ацетилен или в качестве исходного вещества взять карбид кальция. Процесс протекает при обычных условиях. При взаимодействии карбида кальция с водой образуется не только ацетилен, но и гидроксид кальция (гашеная известь). Признаками протекания химического процесса будет выделение газа (шипение), а также изменение окраски раствора при добавлении фенолфталеина на малиновый цвет.

При применении в качестве исходного вещества технического карбида, имеющего различные примеси, в процессе взаимодействия наблюдается неприятный запах. Он объясняется присутствием в продуктах реакции таких ядовитых газообразных веществ, как фосфин, сероводород.

Ацетилен

| Ацетилен | |

| Общие | |

| Систематическое наименование | Этин |

| Традиционные названия | Ацетилен |

| Химическая формула | C2H2 |

| Физические свойства | |

| Молярная масса | 26,038 [1] г/моль |

| Плотность | 0,001173 [1] г/см³ |

| Термические свойства | |

| Температура плавления | -80, 6 °C |

| Температура кипения | −83,8 °C |

| Энтальпия образования (ст. усл.) | 226,88 кДж/моль |

| Химические свойства | |

| pKa | 25 |

| Структура | |

| Гибридизация | sp |

| Классификация | |

| Рег. номер CAS | 74-86-2 |

| SMILES | C#C |

| Номер ООН | 1001 |

Физические свойства ацетилена:

| Наименование параметра: | Значение: |

| Цвет | без цвета |

| Запах | без запаха |

| Вкус | без вкуса |

| Агрегатное состояние (при 20 °C и атмосферном давлении 1 атм.) | газ |

| Плотность (при 20 °C и атмосферном давлении 1 атм.), кг/м 3 | 1,0896 |

| Плотность (при 0 °C и атмосферном давлении 1 атм.), кг/м 3 | 1,173 |

| Температура плавления, °C | -80,8 |

| Температура кипения, °C | -80,55 |

| Тройная точка, °C | 335 |

| Температура самовоспламенения, °C | 335 |

| Давление самовоспламенения, МПа | 0,14-0,16 |

| Критическая температура*, °C | 35,94 |

| Критическое давление, МПа | 6,26 |

| Взрывоопасные концентрации смеси газа с воздухом, % объёмных | от 2,1 до 100 |

| Удельная теплота сгорания, МДж/кг | 56,9 |

| Температура пламени, °C | 3150-3200 |

| Молярная масса, г/моль | 26,038 |