Если вы хотите создать нечто большее, чем детали, напечатанные на 3D принтере, или просто расширить набор материалов, с которыми вы работаете, лазерная резка и гравировка — отличный выбор. Он позволяет работать с другими материалами и не требует особого опыта.

Но, пожалуй, самое приятное то, что эту технологию можно без проблем использовать, модернизировав ваш 3D принтер. Система движения 3D принтеров намного превосходит требования для лазерной резки, а лазерные диодные модули могут быть такими же маленькими, как узлы хот-энда.

Преобразование 3D принтера в лазерный резак и гравер — довольно серьезное решение. В этой статье мы поговорим о лазерных технологиях в целом, а затем обсудим основные этапы преобразования вашего 3D принтера.

Необходимые материалы

Чтобы самостоятельно сделать лазерный гравер на Ардуино, вам потребуются следующие расходные материалы, механизмы и инструменты:

- аппаратная платформа Arduino R3;

- плата прототипа оснащена дисплеем;

- шаговые двигатели, которые могут быть электродвигателями для принтеров или DVD-плееров;

- лазер мощностью 3 Вт;

- устройство лазерного охлаждения;

- регулятор постоянного напряжения постоянного и постоянного тока;

- мОП-транзисторы;

- электронные платы, с помощью которых управляются двигатели лазерного гравера;

- выключатель остановки;

- футляр, в котором можно разместить все конструктивные элементы самодельного гравера;

- зубчатые ремни и шкивы для их установки;

- шариковые подшипники различных типоразмеров;

- четыре деревянных доски (две 135х10х2 см и две другие 125х10х2 см);

- четыре металлических прутка круглого сечения диаметром 10 мм;

- болты, гайки и винты;

- смазка;

- кабельные стяжки;

- компьютер;

- сверла различного диаметра;

- циркулярная пила;

- наждачная бумага;

- порок;

- стандартный набор слесарного инструмента.

Наибольших вложений потребует электронная часть станка

Лазер для гравировки по металлу и способы работы устройства

Нет смысла описывать словами, как сделать лазерный гравер своими руками из Arduino Uno или 3D-принтера. Намного поучительнее будет увидеть все своими глазами. Предлагаем вам посмотреть, как изготовить аналогичный лазерный гравер с ЧПУ.

Посмотрите это видео на YouTube

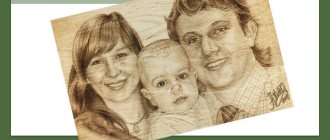

Ведь даже фотографию можно выгравировать на лазерном станке такого типа, запустив нужную программу. Многие спрашивают, как подготовить фото к гравировке на лазерном станке. Все просто: фотография сканируется и загружается в программу.

Фотогравюра на металле

Лучшее 3D-МФУ 2022 года

Многофункциональные 3D-принтеры встречаются довольно редко, лишь немногие производители пытаются объединить несколько инструментальных процессов в один простой в использовании пакет. Некоторые из таких устройств подходят только для несложных мелких работ, но встречаются и полнофункциональные машины профессионального уровня.

По рейтингу журнала о 3D-печати » AL3DP», лучшее на 2022 год компактное 3D-МФУ, совмещающее в себе 3D-принтер, лазерный гравер и ЧПУ-фрезер — Snapmaker. Его просто использовать, независимо от того, нужна ли вам 3D-печать, лазерная гравировка или фрезерование с ЧПУ. Любой новичок с ним справится.

Окончательная настройка и подготовка к работе

Сделав своими руками лазерный гравировальный станок и загрузив в его управляющий компьютер необходимое программное обеспечение, не приступайте сразу к работе — оборудование нуждается в окончательной настройке и настройке. Что это за регулировка? Прежде всего, необходимо убедиться, что максимальные перемещения лазерной головки станка по осям X и Y совпадают со значениями, полученными при конвертации векторного файла. Также в зависимости от толщины материала, из которого изготовлена деталь, необходимо регулировать параметры тока, подаваемого на лазерную головку. Делать это нужно для того, чтобы изделие не пригорело на поверхности, которую вы хотите выгравировать.

Очень важный и ответственный процесс — точная юстировка (юстировка) лазерной головки. Юстировка необходима для регулировки мощности и разрешения луча, создаваемого лазерной головкой вашего гравера. На дорогих серийных моделях лазерных гравировальных станков юстировка производится с помощью дополнительного маломощного лазера, установленного в основной рабочей головке. Однако в самодельных граверах обычно используются недорогие лазерные головки, поэтому такой способ настройки луча для них не подходит.

Сначала проверьте свой лазерный гравер DIY с помощью простых дизайнов

Достаточно качественную юстировку самодельного лазерного гравера можно произвести с помощью снятого с лазерной указки светодиода. Провода светодиода подключаются к источнику питания с напряжением 3 В и крепятся к рабочему концу штатного лазера. Путем попеременного включения и регулировки положения лучей, исходящих от тестового светодиода и лазерной головки, они достигают совмещения в одной точке. Удобство использования светодиода от лазерной указки заключается в том, что юстировку с его помощью можно производить без риска повредить как руки, так и глаза оператора гравировального станка.

На видео показан процесс подключения гравера к компьютеру, настройки программного обеспечения и подготовки станка к работе.

Устройство и принцип работы

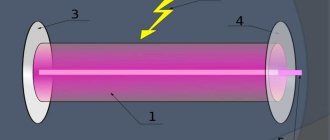

Главным элементом гравёра является полупроводниковый лазер. Он испускает сфокусированный и очень яркий луч света, который прожигает обрабатываемый материал. Регулируя мощность излучения, можно изменять глубину и скорость прожига.

В основе лазерного диода лежит полупроводниковый кристалл, сверху и снизу которого находятся P и N области. К ним подсоединены электроды, по которым подводится ток. Между этими областями расположен P — N переход.

В сравнении с обычным лазерный диод выглядит великаном: его кристалл можно подробно рассмотреть невооружённым взглядом.

Расшифровать значения можно следующим образом:

- P (positive) область.

- P — N переход.

- N (negative) область.

Торцы кристалла отполированы до идеального состояния, поэтому он работает как оптический резонатор. Электроны, стекая из положительно заряженной области в отрицательную, возбуждают в P — N переходе фотоны. Отражаясь от стенок кристалла, каждый фотон порождает два себе подобных, те, в свою очередь, тоже делятся, и так до бесконечности. Цепная реакция, протекающая в кристалле полупроводникового лазера, называется процессом накачки. Чем больше энергии подаётся на кристалл, тем больше её накачивается в лазерный луч. В теории, насыщать его можно до бесконечности, но на практике все обстоит иначе.

При работе диод нагревается, и его приходится охлаждать. Если постоянно наращивать подаваемую на кристалл мощность, рано или поздно наступит момент, когда система охлаждения перестанет справляться с отводом тепла и диод сгорит.

Мощность лазерных диодов обычно не превышает 50 Ватт. При превышении этой величины становится сложно сделать эффективную систему охлаждения, поэтому мощные диоды чрезвычайно дороги в производстве.

Существуют полупроводниковые лазеры на 10 и более киловатт, но все они — составные. Их оптический резонатор накачивается маломощными диодами, количество которых может достигать нескольких сотен.

В гравёрах составные лазеры не используются, так как их мощность слишком велика.

Лазерный гравер своими руками: материалы, сборка, установка программного обеспечения

Многие из тех домашних мастеров, которые в своей мастерской занимаются изготовлением и декорированием изделий из дерева и других материалов, наверняка задумывались, как сделать лазерный гравер своими руками.

Наличие такого оборудования, серийные модели которого достаточно дороги, позволяет не только с высокой точностью и детальностью наносить на поверхность заготовки сложнейшие узоры, но и выполнять лазерную резку различных материалов.

Самодельный лазерный станок в процессе гравировки по дереву

Самодельный лазерный гравер, который будет стоить намного дешевле серийной модели, можно сделать, даже если у вас нет глубокого понимания электроники и механики.

Лазерный гравер предлагаемого проекта собран на аппаратной платформе Arduino и имеет мощность 3 Вт, тогда как для промышленных моделей этот параметр составляет не менее 400 Вт.

Однако даже такая небольшая мощность позволяет использовать этот станок для резки изделий из пенополистирола, пробковых листов, пластика и картона, а также для качественной лазерной гравировки.

Этот гравер справится даже с тонким пластиком

Необходимые материалы

Чтобы самостоятельно сделать лазерный гравер на Ардуино, вам потребуются следующие расходные материалы, механизмы и инструменты:

- аппаратная платформа Arduino R3;

- плата прототипа оснащена дисплеем;

- шаговые двигатели, которые могут быть электродвигателями для принтеров или DVD-плееров;

- лазер мощностью 3 Вт;

- устройство лазерного охлаждения;

- регулятор постоянного напряжения постоянного и постоянного тока;

- мОП-транзисторы;

- электронные платы, с помощью которых управляются двигатели лазерного гравера;

- выключатель остановки;

- футляр, в котором можно разместить все конструктивные элементы самодельного гравера;

- зубчатые ремни и шкивы для их установки;

- шариковые подшипники различных типоразмеров;

- четыре деревянных доски (две 135х10х2 см и две другие 125х10х2 см);

- четыре металлических прутка круглого сечения диаметром 10 мм;

- болты, гайки и винты;

- смазка;

- кабельные стяжки;

- компьютер;

- сверла различного диаметра;

- циркулярная пила;

- наждачная бумага;

- порок;

- стандартный набор слесарного инструмента.

Наибольших вложений потребует электронная часть станка

Электрическая часть самодельного лазерного гравера

Основным элементом электрической схемы представленного устройства является лазерный излучатель, на вход которого должно подаваться постоянное напряжение, величина которого не превышает допустимых параметров.

При несоблюдении этого требования лазер может просто сгореть.

Лазерный излучатель, используемый в установке гравировки представленной конструкции, рассчитан на напряжение 5 В и ток не более 2,4 А, поэтому регулятор DC-DC необходимо настроить на ток 2 А и напряжение до 5 В.

Электрическая схема гравера

MOSFET-транзистор, который является наиболее важным элементом электрической части лазерного гравера, необходим для включения и выключения лазерного излучателя при получении сигнала от контроллера Arduino.

Электрический сигнал, генерируемый контроллером, очень слаб, поэтому только полевой МОП-транзистор может обнаружить его, а затем включить и выключить цепь питания лазера.

В электрической схеме лазерного гравера такой транзистор установлен между положительным контактом лазера и отрицательным регулятором постоянного тока.

Шаговые двигатели лазерного гравера подключаются через электронную плату управления, что гарантирует их синхронизацию. Благодаря такому соединению зубчатые ремни, приводимые в движение несколькими двигателями, не опускаются и сохраняют стабильное натяжение во время своей работы, что гарантирует качество и точность выполняемой работы.

Для этого необходимо обеспечить его эффективное охлаждение. Решается эта проблема довольно просто — рядом с диодом устанавливается обычный компьютерный вентилятор. Чтобы исключить перегрев плат управления работой шаговых двигателей, рядом с ними ставят и компьютерные кулеры, так как обычные радиаторы с этой задачей не справляются.

Процесс сборки

Самодельный гравировальный станок предлагаемой конструкции представляет собой устройство челночного типа, один из подвижных элементов которого отвечает за перемещение по оси Y, а два других, соединенных друг с другом, за перемещение по оси X.

Ось Z, которая также указывается в параметрах такого 3D-принтера, — это глубина, на которой обжигается обрабатываемый материал.

Глубина отверстий, в которые устанавливаются элементы челночного механизма лазерного гравера, должна быть не менее 12 мм.

Алюминиевые стержни диаметром не менее 10 мм могут служить направляющими элементами, по которым будет перемещаться рабочая головка лазерного гравировального устройства.

Если алюминиевые стержни найти не удается, для этих целей можно использовать стальные направляющие того же диаметра.

Необходимость использования прутков такого диаметра объясняется тем, что в этом случае рабочая головка лазерного гравировального устройства не пойдет вниз.

Поверхность стержней, которые будут использоваться в качестве направляющих элементов для устройства лазерной гравировки, необходимо очистить от заводской смазки и тщательно отшлифовать для получения идеальной гладкости. Затем они должны быть покрыты белой смазкой на литиевой основе, которая улучшит процесс скольжения.

Сборка корпуса

Установка шаговых двигателей на корпус самодельного гравировального устройства производится с помощью скоб из листового металла.

Чтобы сделать такую скобу, лист металла примерно шириной самого мотора и вдвое длиннее его основания сгибают под прямым углом.

На поверхности этого кронштейна, где будет располагаться основание электродвигателя, просверливаются 6 отверстий, 4 из которых необходимы для фиксации самого двигателя, а два других необходимы для крепления кронштейна к корпусу с помощью штатной самоподдержки саморезы.

Кусок листового металла подходящего размера также используется для установки приводного механизма, состоящего из двух шкивов, шайбы и болта на валу электродвигателя.

Для установки такого устройства из листового металла формируется U-образный профиль, в котором просверливаются отверстия для его крепления к корпусу гравера и выхода из вала двигателя. Шкивы, на которых будут крепиться зубчатые ремни, устанавливаются на валу тягового двигателя и размещаются во внутренней части П-образного профиля.

Зубчатые ремни, которые устанавливаются на шкивы, которые должны приводить в движение челноки гравировального устройства, соединяются с их деревянными основаниями с помощью саморезов.

Установка программного обеспечения

Ваш лазерный культиватор, который должен работать в автоматическом режиме, потребует не только установки, но и настройки специального программного обеспечения.

Важнейшим элементом такой поддержки является программа, позволяющая создать контуры нужной модели и преобразовать их в понятное расширение для элементов управления лазерного гравера.

Эта программа доступна бесплатно, и вы можете без проблем скачать ее на свой компьютер.

Программа, загруженная на компьютер, управляющий гравировальным устройством, распаковывается из архива и устанавливается. Кроме того, вам понадобится библиотека контуров и программа, которая будет отправлять данные о дизайне или надписи, созданной в контроллер Arduino».

Чтобы ваше самодельное лазерное изделие работало исправно и выполняемая с его помощью гравировка была качественной, вам потребуется настроить сам контроллер под параметры гравировального устройства.

Особенности использования контуров

Если вы уже разобрались с вопросом, как сделать ручной лазерный гравер, то вам необходимо уточнить вопрос о параметрах контуров, которые можно наносить с помощью такого устройства.

Такие контуры, внутренняя часть которых не закрашивается даже при перекрашивании исходного рисунка, следует передавать в контроллер гравера через файлы не в пиксельном (jpeg), а в векторном формате.

Это значит, что изображение или надпись, нанесенные на поверхность заготовки с помощью такого гравера, будут состоять не из пикселей, а из точек. Размер таких изображений и надписей можно изменять по желанию, ориентируясь на поверхность, на которую они будут наноситься.

С помощью лазерного гравера практически все рисунки и надписи можно нанести на поверхность изделия, но для этого их компьютерные модели необходимо преобразовать в векторный формат.

Процедура эта несложная — для этого используются специальные программы Inkscape или Adobe Illustrator. Файл, который уже был преобразован в векторный формат, необходимо снова преобразовать, чтобы он мог правильно восприниматься контроллером гравировального станка.

Для этого преобразования используется Inkscape Laserengraver.

Окончательная настройка и подготовка к работе

Сделав своими руками лазерный гравировальный станок и загрузив в его управляющий компьютер необходимое программное обеспечение, не приступайте сразу к работе — оборудование нуждается в окончательной настройке и настройке.

Что это за регулировка? Прежде всего, необходимо убедиться, что максимальные перемещения лазерной головки станка по осям X и Y совпадают со значениями, полученными при конвертации векторного файла.

Также в зависимости от толщины материала, из которого изготовлена деталь, необходимо регулировать параметры тока, подаваемого на лазерную головку. Делать это нужно для того, чтобы изделие не пригорело на поверхности, которую вы хотите выгравировать.

Очень важный и ответственный процесс — точная юстировка (юстировка) лазерной головки. Юстировка необходима для регулировки мощности и разрешения луча, создаваемого лазерной головкой вашего гравера.

На дорогих серийных моделях лазерных гравировальных станков юстировка производится с помощью дополнительного маломощного лазера, установленного в основной рабочей головке.

Однако в самодельных граверах обычно используются недорогие лазерные головки, поэтому такой способ настройки луча для них не подходит.

Сначала проверьте свой лазерный гравер DIY с помощью простых дизайнов

Достаточно качественную юстировку самодельного лазерного гравера можно произвести с помощью снятого с лазерной указки светодиода. Провода светодиода подключаются к источнику питания с напряжением 3 В и крепятся к рабочему концу штатного лазера.

Путем попеременного включения и регулировки положения лучей, исходящих от тестового светодиода и лазерной головки, они достигают совмещения в одной точке.

Удобство использования светодиода от лазерной указки заключается в том, что юстировку с его помощью можно производить без риска повредить как руки, так и глаза оператора гравировального станка.

Недорогой и практичный 3D-принтер He3D. Часть 2

Доброго времени суток. Сегодня я представляю вам обзор 3D- принтера марки He3D. Обзор будет интересен тем, что охватывает период более пяти месяцев работы с принтером. Это не просто рассказ о приобретении, а еще и довольно подробный гайд по сборке, возможностях печати и апгрейда. Первая часть обзора содержит: разбор посылки, комплектация набора, сборка с видео, первичная настройка. Вторая часть обзора содержит: обзор инструментария, печать, применимость. Так же я покажу как сделал из принтера плоттер, лазерный гравер и как собрал мойку пластика и принт-сервер. Увидите работу принтера под микроскопом. Первая часть обзора здесь. Под катом много фото и видео.

Печать и эксплуатация

В моем кругу общения лишь немногие представляли устройство и принцип работы 3D принтера. И после восхищения новинкой обычно звучит вопрос «Ну а что на нем можно еще печатать?» Раньше я бросался загибая пальцы перечислять применения, сейчас же просто говорю: «Все!». Буквально все. А что нельзя распечатать, можно изготовить, задействовав принтер косвенно. В разделе, фото не всех напечатаных моделей, но большая их часть. Особенно много раздаривается под праздники, да и просто так, как презент.

За все время владения принтером, печатал и печатаю не так много как хотел бы. Суммарно восемь суток времени и почти километр филамента. Сейчас из пластика во владениях две катушки PLA, бывшие в комплекте с принтером и 3 килограммовые катушки ABS, красного, зеленого и черного цветов купленные позже. PLA пластиком печатал только в начале. Использую его для определенных проектов. Например, сейчас моделирую комплект кондитерских насадок на подарок.

После покупки ABS пластика, перешел практически полностью на него. Низкая цена ( 7,5-8$) компенсировала привередливость в печати. Сопло экструдера He3D под микроскопом. В начале ролика, из сопла ( диаметр 0,4 мм) под действием гравитации выдавливается немного перегретого пластика (ABS). Обратите внимание на рыхлую структуру. Ближе к концу, включаю подачу филамента – пластик начинает выходить быстро и ровным потоком — рабочий режим.

Подвести USB микроскоп, с коротким фокусным расстоянием, к горячей и быстро перемещающейся печатающей головке та еще морока. Сопло диаметром 0,4 мм, толщина слоя 0,2 мм, скорость по умолчанию в Repetier-Host и Cura. Видео без ускорения. Модель – короб с толщиной стенки, если мне не изменяет память — 1,2 мм. Делал для съемки. Интересно, что и для такого узкого зазора слайсер закодировал заполнение. Во второй части ролика хорошо видны короткие выдавливания между стенками. Одна из первых печатей — тестовые кубики.

Еще из первых – крепление филамента к катушке. Которое, емнип, даже не подошло. Сохранилось видео печати другого крепления.

Печатал несколько спиннеров для друга. Заготовка.

В сборе.

Утилитарная, на скорую руку, заглушка на вентилятор.

У меня принтер стоит на рабочем столе, рядом с ноутбуком. Да, это удобно в процессе настройки и отладки, но для полноценной печати по много часов кряду не самое лучшее место. Так как в комнате вариантов расположения нет — активно готовлю место на балконе. Большая лягушка.

Пару слов о браке. В процессе настройки, наладки и получения опыта, по зависящим и независящим от вас причинам, брак будет иногда случаться. Другое дело, что для 3D – печати понятие «брак» довольно условно. Часть брака (куски, обломки) пойдет на изготовление киселя из пластика – универсального клея и мастики. А другая часть может быть починена или обретет новую жизнь в другой роли. Ниже наглядный пример. Большая лягушка. В середине печати процесс был прерван ( уже и не вспомню почему). Казалось бы — отправить в банку с растворителем. Но взглянув под другим углом, увидел оригинальную подставку для мыла в ванную. Всем нравится, особенно детям. Да и мыло не вымокает.

Подставка для катушки филамента. Удобное приспособление для пластиковых катушек, но не картонных.

Умение делать самому трехмерные модели не обязательный навык. Но он в разы увеличивает возможности. Конечно с одного только thingiverse можно печатать сотни часов, а таких хранилищ моделей десятки. И к тому же всегда можно попросить или заказать модель у других. Но поверьте, овладеть двумя десятками команд в простом, бесплатном 3D редакторе (коих тьма) сможет любой. Большой эффект при малых усилиях. Прекрасный пример — модель обдува. Я никогда не заморачивался тонкой настройкой, но обдув улучшает качество на порядок. Плюс некоторые детали просто не распечатать без обдува. Хотя и требуется опыт настройки для разных режимов печати. Вот недавно доделал последнюю редакцию. Эффективная, но еще требует небольших доработок. Скачать можно здесь.

Детали крепежа индукционного датчика, по модели с карточки.

Еще большая и маленькая лягушки.

В процессе распаковки посылки – потерял одну пластину крепления концевика. Скачать можно здесь.

Очиститель филамента от пыли. Внутри кусочек поролона.

Еще одна очень утилитарная деталь – кнопка для аварийной остановки принтера. Плюс, эксперименты с каймой.

Насколько сильно щумит принтер? Трудно ответить точно — шумоизмерителей в хозяйстве нет. Конечно работающий принтер не беззвучен. Дело привычки. Кто то заснет в метре от него, а кого то будут раздражать звуки и из другой комнаты. А в целом, значительно уменьшить любые звуки, можно поместив в закрытый короб и используя демпфера. Польза в хозяйстве. Ручка ящика, в стиле одной популярной, транснациональной, мебельной корпорации.

Однажды возникла острая необходимость точно соединить две ПВХ трубки. От создания модели, до конца печати — минут 10-15.

Корпус для Orange Pi Zero.

Интересная подставка для салфеток. Универсальный подарок и просто удобная вещь.

Уже давно сломалась сушка для белья. Лопнули две пластиковые детали шарнира складываемых ножек. Попытки кустарного ремонта на коленке давали полурезультат. После чего была создана модель. Скачать можно здесь. Отпечатана двумя разными способами.

Замечание – несущие нагрузку детали, печатать лучше с высокой степенью заполнения.

Запах пластика и тепловыделение. Рассказы о запахе преувеличены. Несильный запах бывает только от ABS пластика. Что интересно, разный пластик дает разной интенсивности запахи: от слабо присутствующего, до несильного. Так же ощутимо влияет время печати – после 6 часового экструдирования запах будет явным. По своей природе запах пластика специфичен, но не удушлив. Как по мне пары растворителей пахнут хуже. Тепло при работе принтера выделяется. Но в масштабах помещения это заметно только после многочасовой работы. Пример применения в моделировании. Друг попросил сделать гусеничные траки для моделей танков. Обмеряв образец

создал модель. Печать соплом 0,4 мм без обдува дает не лучшие результаты. С обдувом, практически то что нужно, но все же лучше сопло меньшего диаметра. Хаммер. Что интересно, колеса с осью печатаются одной деталью внутри детали корпуса машины. Печать без обдува.

Одна из первых напечатанных вещей. Известная древесная лягушка (PLA).

Тест печати. Есть небольшие недостатки. Но учитывая сложность теста и факт, что я практичеки не занимался тонкой настройкой печати — результат хороший.

Еще один популярный бенчмарк. ABS, сопло 0,4 мм, разрешение 0,1 мм, температура 230 °С, скорость порядка 50-60. В целом доволен, хотя и есть над чем поработать.

Принтер выручает в самых неожиданных ситуациях. Например купив монокуляр, не нашлось подходящей кожи на крышку объектива. Я ее просто смоделировал и распечатал. .

Так же создал крепление монокуляра к штативу. . Принтер позволяет быстро решать проблемы. Хороший пример. Делая обзор монокуляра для удобства фотосъемки, на скорую руку смоделировал крепеж фотоаппарата. Как можно проще, функциональней и под болты.

Применение в кожевенном деле. Отпечатал для друга приспособление для формовки кожи. Если конкретнее, под чехлы для зажигалок Zippo.

Работает это так.

Фото друга. Прототипирование. Для одного проекта моделировал точную копию ядерной боеголовки(Mini Nuke) из мира серии игр Фоллаут. Для проверки резьбы и пропорций, печатал несколько штук в уменьшенном масштабе.

Подставка для смартфона.

Знаменитые gyroscopic relaxing keyring из четырех колец. Успокаивает и развивает мелкую моторику рук. Хороший подарок, сувенир, презент. Еще зимой, готовясь к открытыию сезона рыбалки, решил отпечатать поплавок. Подходящих готовых моделей не нашел. Делается элементарно. Общая длинна 150 мм, диаметр в широкой части 20 мм. Скачать сожно здесь.

Как только немного просохла земля и чуть согрелась вода, вышел с удочкой на водоем.

В свое время попадал под ноги, ломался, чинился.

На воде. Я думал придется утяжелять, все таки он достаточно крупный, но ничего подобного. Чувствительность хорошая. Хорош для стоячей воды. В тот день клевал и не особо ловился мелкий себель, на опарыша и мастырку. Для поддержания порядка, печатал коробок для мелких запчастей и крепежа. Ящики.

Когда печатал корпус коробка, промахнулся с рабочей температурой экструдера — торцы начали немного отслаиваться. Ошибся, бывает. Однако не стал останавливать печать почти готовой детали. А после завершения зашпаклевал трещины. Коллектор носителей информации. Вариант крепежа цифровой мыльницы на одежду или пояс.

Сопровождение принтера

3D принтер не может существовать сам по себе. Как техническую величину, его производительность и работоспособность поддерживает целая свита инструментов, приспособлений и деталей. В этом разделе я напишу о них. Наиболее часто используемые: пинцет с прямыми коцами, ножницы, набор надфилей, крестовая отвертка и старый нож из набора по резьбе по дереву. Набор щупов очень полезный инструмент. Помимо выставления нужного зазора, его можно использовать для снятия детали с еще горячего стола.

Маленький канцелярский нож. Размерами с обыкновенную шариковую ручку. Пользы приносит очень много. В постобработке незаменимая вещь. Маленький, удобный и необычайно маневренный и функциональный. Огромным подспорьем 3D печатника есть бормашинка. И не важно дремелеподобна она или форедомообразна — позволит быстро и качественно применять и для обработки пластика, и для смежных потребностей.

Какая польза может быть от предмета едва различимого на столе? Предмета, который свободно входит в отверстие медицинской иглы? Ответ: очень большая. Это сверло диаметром 0, 27 мм найденое в хозяйстве. Его назначение — чистка сопла. Уже позже я нашел на просторах набры сверл для прочистки сопел разного диаметра. И хотя сопло ни разу не забивалось, за все время эксплуатации, я все же определил эту проблему как вполне вероятную. Как результат заказал четыре сверла.

Подкупает толстая ручка основания, позволяющая, как минимум, не потерять сверло. Микрометр. Область использования широкая, но в основном для замера толщины филамента и обмера перед моделированием. Например купленный мною зеленый ABS пластик имеет диаметр 1,8 мм вместо обещанных 1,75мм. Казалось бы мелочь, но может привести к ухудшению печати. Матовое стекло. Сглаживание температурных деформаций, улучшение адгезии. В идеале иметь 2-3 стекла. Это позволит не ждать пока напечатаная деталь остынет. Можно просто заменить стекло.

Химия. Два органических расторителя. Этилацетат — хорошо растворяет ABS и метилен хлористый — хорошо растворяет PLA. Эти из химреактивов.

Чуть позже в хозяйственном магазинчике был найден этилацетат. Что удивительно, более чистый, купленный в магазине химреактивов, оказался еще и дешевле.

Средства защиты при работе с растворителями приветствуются. Брак печати, обломки филамента, всякие куски и обрезки пластика не мусор, а ценное сырье. Растворенные в этилацетате части пластика превращаются в полезную субстанцию. Наилучшая адгезия пластика достигается при печати, на столе смазаным таким пластиковым киселем. Еще это клей и мастика.

Одно время для улучшения сцепления использовал БФ-6, но отказался. Низкая эффективность и сильно пачкает стол.

За все время эксплуатации принтера, у меня была всего одна поломка. Затягивая, гайкой раздавил изоляцию термопары печатающей головки. В комплекте принтера есть несколько запасных. Но подумав о возможных поломках, решил перестраховаться и начал покупать некоторые детали принтера про запас.

Вентилятор для обдува.

Запасные нагревательные элементы. Запасные концевики.

Натяжители ремней. Процедура точного и одинакового натяжения ремней подробно расписана. Однако руки не доходят. Пока ограничился слепой подтяжкой. Еще запасные термопары.

Расходники. За все время было куплено 3 катушки ABS пластика 1,75 мм, весоим 1 кг, длинной 400 метров.

Мойка пластика

Долгое время не доходили руки до мойки. Для обзора собрал самый простой вариант из подручных материалов найденых в гараже. Куплен был только полипропиленовый бокс. Контроллер уже более полугода пылился без дела, так как не подошел для проекта к которому был приобретен. Материалы: контроллер температуры, маленький кипятильник, провода, вилка, удлиннитель, полипропиленовый бокс и старый аквариумный фильтр. Сборка очень проста. Подключаем согласно схеме к контроллеру датчик, питание и нагрузку. Получилось примерно так. В качестве нагрузки у меня кипятильник и циркуляционный насос ака мешалка. Принцип работы. В емкость наливается вода, в которую погружается кипятильник, насос и датчик, а так же прижатая треногами от лабораторных штативов, банка с этилацетатом и обрабатываемой деталью на подставке. Алгоритм работы. Выставляем температуру и ждем нагрева до заданой температуры. Каждый элемент выполняет свою роль. Кипятильник греет, насос перемешивает, этилацетат интенсивно испаряется и конденсируется смывая неровности. Аппарат в сборе и работе. Примечание. На этом фото датчик температуры погружен рядом с нагревательным элементом. Но более правильно поместить его в дальней от кипятильника точке.

Керамическая плошка защищает таз от оплавления.

Контроллер включается снова после того как температура упадет на 3 градуса. При первом пуске лил мало растворителя, поэтому пришлось долго выдерживать деталь. Но парралельно сглаживанию деталь пропитывается растворителем и размягчается, что чревато браком. Поэтому мойка должан проходить довольно интенсивно, но не долго — не более 15 минут. Температуру поддерживал сначала 50 градусов. потом увеличил до 55 градусов. Вот грубо и быстро печатаный геккон до мойки. А вот после. Разница на лицо. Интересное наблюдение. При длительной выдержке в парах растворителя вся деталь становится очень пластичной, практически как пластилин. Это позволяет гнуть, скручивать, растягивать ее как угодно – после затвердения форма сохранится. Это позволяет по мягкому пластику нарезать резьбу болтом, или пластичную деталь приспособить под нужную форму. Очень широкие возможности по доводке и подгонке. \ В планах сделать более удобную и серьезную мойку — с принудительной циркуляцией и под давлением, на больший рабочий объем. Технология мойки пластика парами растворителей открывает новый уровень качества изделий. В мойке исчезает слоистость, мелкий брак. Приобретается гладкость и глянцевый блеск, что позволяет по другому воспринимать объект. В дополнение хочу предостеречь. Пары нагретого растворителя испаряются интенсивнее. Их в емкости над жидкой фазой больше чем до нагрева, это следует учитывать до начала проведения процесса.

Принт-сервер.

В рамках проекта по обустройству отдельного места для принтера, решил «поднять» принт-сервер. Конечно, очевидным кажется испльзовать SD карту, но это только на первый взгляд. Разница в минимальном пороге начала применения намного меньше разницы потолка возможностей применения этих двух способов. Другими словами сложность компенсируется большим функционалом. В начале, не спеша, в фоне, собирал все необходимое: micro SD карту в 2 Гб, картридер, с али заказал Orang Pi Zero с 512 Мб памяти, с источником питания( 5В-3А),

там же и радиаторы,

Клеим радиаторы

Распечатал корпус. Роутер и провода были в наличии. Собрав все воедино, занялся сборкой. Питаение через микро USB (5В-3А). От низкого ампеража случаются сбои системы, поэтому блок лучше ставить родной или аналогичный. Затем установил Armbian (Debian  по вот этой замечательной инструкции. Автор, пошагово и очень подробно описывает установку и настройку Armbian.

по вот этой замечательной инструкции. Автор, пошагово и очень подробно описывает установку и настройку Armbian.

Коннектимся.

Небольшая подсказка — вставка из буффера обмена в Armbian производится с помощью клавиш Shift-Ins, а нажатие ПКМ по выделенному тексту, копирует его в активную часть командной строки. Далее стал вопрос о выборе программного обеспечения — собственно принт-сервера. С Octoprint не получилось разобраться — увяз. Намного проще пошли дела с Repetier-Server который устанавливается двумя командами. Ниже пример для текущей версии:

wget download.repetier.com/files/server/debian-armel/Repetier-Server-0.80.3-Linux.deb

sudo dpkg -i Repetier-Server-0.80.3-Linux.deb

Кстати удалять командой:

sudo apt-get remove RepetierServer

Когда после установки попытался зайти на страницу сервера https://:3344 через браузер, то ничего не загружалось. Белое окно. В IE правда все таки какие то обрывки всплывали. Внимательный гугл подсказал, что следует заходить по адресу:

https://:3344/?lang=en

Все получилось Далее добавление и конфигурирование нового принтера. Все просто и интуитивно понятно.Проверяем — все удаленно шевелится и греется — радуемся. Загружаем G-код и печатаем.

В ближайших планах, разобраться с Octoprint, подключить веб-камеру и управление питанием. В конце, хочу заметить, что в принт-сервере сходятся два культовых устройства — 3D-принтер и миниатюрный одноплатный компьютер. Они из разных плоскостей, но одинаково знаковые и эпохальные в своих областях. В будущем на семействе компьютеров Orang Pi буду реализовать несколько других проектов. Но это уже другая история.

Плоттер

Давно видел подобный апгрейд. Захотел и себе. Пластиковый держатель ручки не стал выдумывать, а скачал с thingiverse. Хотя он и не очень под ходит для моей каретки, но крепится уверенно.

Далее выдавливаем трехмерное тело из векторного узора толщиной ровно в один слой. И отправляем его на печать.

Несмотря на небольшой люфт, замечательный результат.

Можно регулировать силу нажима, плотность, точность, ширину линии, что бы делать чертежи, открытки, надписи, разметку и многое другое.

Лазерный гравер/резак

Близкое родство, по конструкции, FDM 3D принтера с лазерными граверами/резаками допускает возможность простой трансформации. Существуют десятки проектов подобной модификации и тысячи людей уже их реализовавшие. Методики апгрейда бывают самые разные: от таких, в которых лазер включается через выключатель кусочком филамента, толкаемым шаговым двигателем, до полностью отдельных плат управления. Но я выбрал самый, на мой взгляд, оптимальный. Автор под ником Jakes workshop на instructables выложил проект в котором переделал 3D принтер в лазерный гравер. Простой апгрейд в моем случае упрощался еще больше. В He3D конструкция каретки имеет отверстие, изначально для нужд второго экструдера. То есть шаг с заменой каретки я благополучно пропустил. На али был заказан сине-фиолетовый лазерный модуль в 500 мВт, длинна волны 405 нм с блоком питания и драйвером,

защитные очки ( получить проблемы с зрением из-за халатности не хочется).

Затем была смоделирована и распечатана простая стойка для лазера, на каретку. Я выложил ее на thingverse сюда ( нужно еще немного доработать).

Устанавливаем и фиксируем стойку, устанавливаем и фиксируем лазерный модуль.

Подключаем питание лазера на клеммы питания обдува.

По технической части все. Устанавливаем Inkscape 0.91. На данный момоент плагин для лазера корректно работает только с этой версией. Качаем и устанавливаем сам плагин. Конвертим изображение,

запускаем в печать.

Все чудесно, но не обошдось без ложки дегтя. При конвертации в G-код происходит некий сбой, результатом которого каретка не полностью проходит по линии прожига. С чем связанно, сложно сказать. Буду разбираться, а пока написал разрабочтикам плагина. Хотя с другой стороны при резке бумаги в одном случае ( см. ниже фрактал) прожегся правильно и дважды. Фото линий примерно в 500 кратном увеличении.

Бумагу режет в два прохода на этой скорости. Фрактал.

Гравируем кожу.

Впечатления. Лазер это хорошо. Но что бы не сидеть постоянно в очках и не рисковать покалечить родных и близких — ему очень нужен короб. И желательно с вытяжкой. После 10-15 минут работы в комнате стоит явственный запах жженой бумаги. О коже молчу. Но очки в любом случае обязательный атрибут. Без очков даже отраженный свет от лазера воспринимается как микросварка. Хоть фотографией этого и не передать в полной мере, но все равно разницу видно очень хорошо. В планах установить более мощный лазерный модуль и исправить проблему с недожигом.

Выводы

Принтером я очень доволен. Это моя самая значимая покупка за последние несколько лет. Не в плане денег, а по влиянию на интересы и увлечения, мировоззрение и возможности. Например изменилось мышление и возможности. Думая о решении задачи, теперь всегда возникает вопрос «А как я могу применить возможности принтера?» И очень часто принтер становится ключевым фактором в решении этой задачи.

И хотя обзор вышел объемный, в нем много фото, видео и текста, я не могу сказать, что он завершен полностью. В него много чего еще можно добавить. Например, поэксперементировать с соплами разного диаметра, разноцветной печатью, установкой автоуровня. Печатать разными материалами: от экзотических пластиков и ПЭТом из бутылок, до глины и шоколада. Довесить на принтер еще экструдер или даже два и увеличить стол. Апгрейдить принтер в простейший мини cnc-станок. Сделать шкаф для принтера с вытяжкой, кучей ящичков и простой автоматикой. Создать свой экструдер филамента. Собрать простой сканер. И это только тематика затрагивающая принтер. Других проектов в разы больше. Принтер создает цепную реакцию возможностей.

Важным моментом считаю низкую цену на He3D. Бюджет не бездонный — научишься экономить. В свою очередь, сам принтер — может стать источником экономии и прибыли, ограниченный только фантазией: печать дешевых копий, дорогих фирменных деталей (для автомобиля например) и печать уникальных штучных деталей для себя и другим, под заказ.

Принтер рекомендую. Присоединяйтесь, обещаю, будет интересно.

Электрическая часть самодельного лазерного гравера

Основным элементом электрической схемы представленного устройства является лазерный излучатель, на вход которого должно подаваться постоянное напряжение, величина которого не превышает допустимых параметров. При несоблюдении этого требования лазер может просто сгореть. Лазерный излучатель, используемый в установке гравировки представленной конструкции, рассчитан на напряжение 5 В и ток не более 2,4 А, поэтому регулятор DC-DC необходимо настроить на ток 2 А и напряжение до 5 В.

Электрическая схема гравера

MOSFET-транзистор, который является наиболее важным элементом электрической части лазерного гравера, необходим для включения и выключения лазерного излучателя при получении сигнала от контроллера Arduino. Электрический сигнал, генерируемый контроллером, очень слаб, поэтому только полевой МОП-транзистор может обнаружить его, а затем включить и выключить цепь питания лазера. В электрической схеме лазерного гравера такой транзистор установлен между положительным контактом лазера и отрицательным регулятором постоянного тока.

Шаговые двигатели лазерного гравера подключаются через электронную плату управления, что гарантирует их синхронизацию. Благодаря такому соединению зубчатые ремни, приводимые в движение несколькими двигателями, не опускаются и сохраняют стабильное натяжение во время своей работы, что гарантирует качество и точность выполняемой работы.

Следует учитывать, что используемый в самодельном гравировальном станке лазерный диод не должен перегреваться.

Для этого необходимо обеспечить его эффективное охлаждение. Решается эта проблема довольно просто — рядом с диодом устанавливается обычный компьютерный вентилятор. Чтобы исключить перегрев плат управления работой шаговых двигателей, рядом с ними ставят и компьютерные кулеры, так как обычные радиаторы с этой задачей не справляются.

Фото процесса сборки, схема подключения

Фото-1 Фото-2 Фото-3 Фото-4 Фото-5 Фото-6

Нужно ли вам преобразовать 3D принтер в лазерный гравер?

Преобразование 3D-принтера в установку для лазера CO2 может оказаться довольно сложной задачей, учитывая размеры трубок и сложную систему зеркал. По этой причине гораздо лучше использовать диодные лазеры.

Однако имейте в виду, что с помощью этих лазеров можно резать только некоторые материалы, такие как бумага, картон, бальза и фанера толщиной от 3 до 5 мм. Из-за длины волны лазера он не может резать или гравировать прозрачные материалы, такие как акрил.

Также помните о требованиях безопасности при использовании лазеров. Лазеры класса 4 опасны для глаз, поэтому использование защитных очков обязательно. Кроме того, продукты сгорания, выделяющиеся во время работы лазера, могут быть вредными для нашего здоровья, поэтому требуется ограждение и надлежащая вентиляция.

Примите все это во внимание, прежде чем принимать решение о преобразовании вашего 3D принтера в лазерную машину. Учитывая связанные с этим риски, особенно важно соблюдать меры предосторожности.

Лазерный гравёр по дереву: необходимые материалы и пошаговая инструкция

сделать самодельный лазерный гравер для обработки дерева довольно просто. Достаточно рук и немного фантазии. Кстати, с помощью такого устройства можно будет наносить надписи не только на деревянную поверхность, но и на пластиковую или кожаную поверхность, например, на пояс.

И, чтобы не усложнять, он будет питаться не от аккумулятора, а от обычного компьютера через USB-кабель. Однако, если вам нужно сделать свое самодельное гравировальное устройство по дереву портативным, вы можете использовать обычный Power Bank.

Power Bank можно использовать как аккумулятор

Для изготовления вам потребуются:

- 2 патрона истощенных калибра 8 мм и 7,62 мм укороченного (стартовый или газовый пистолет и ТТ);

- лазерный светодиод (около 250-300 мВт), который можно вынуть из старого DVD-привода;

- мишень из того же юнита;

- разъем USB;

- латунная трубка внутренним диаметром 10 мм;

- 3 резистора общим сопротивлением 30 Ом;

- резистор 50 Ом;

- тонкие нити;

- кнопка питания.

Конечно, без паяльника, дрели, дрели и любимого горячего клея не обойтись. Когда все необходимое будет готово, можно приступать к работе. А как это сделать, будет рассказано в пошаговой инструкции с фото примерами и подробными пояснениями.

Самый используемый инструмент «на все»

Изготовление гравёра своими руками в домашних условиях – возможно ли это

По сути, подобная работа не столь сложна, как может показаться на первый взгляд. Существует несколько вариантов, как сделать гравёр своими руками с применением деталей от различной техники, которая может оказаться дома.

К примеру, такое устройство можно собрать на основе приводов DVD, принтера или же использовать для изготовления Ардуино Уно.

ФОТО: ugra.ruИз DVD привода можно изготовить лазерный гравировальный станок своими руками

Самодельные лазерные гравёры могут быть предназначены для работы по дереву или металлу. Именно на этом параметре мы и остановимся подробнее.

Чпу из cd-rom своими руками: arduino, лазерный гравер

Фантазии современных мастеров нет предела. Я могу не только создать станок с ЧПУ из компакт-диска, но и создать лазерный модуль, который затем можно будет использовать в программируемом гравере.

Им труднее экспериментировать. Некоторым уже удалось сделать 3D-принтер на станке с ЧПУ в качестве основы, а затем установить печатающую головку.

При желании можно воплотить самые крутые идеи в жизнь.

Вторая жизнь старым приводам

Многих интересует вторичное использование компонентов оборудования в статусе устаревшего. В Интернете уже есть интересные публикации о том, где найти применение старым CD или DVD приводам.

Один из умельцев своими руками сделал чпу из dvd-rom, хотя для проверки подойдет и CD-ROM. Используется все, что есть в наличии. Станок предназначен для изготовления печатных плат в электронике и фрезерования-гравировки мелких деталей. Последовательность работ можно сформулировать так:

- Для точного позиционирования для перемещения координатной машины по трем осям потребуются три DVD-привода. Приводы необходимо разобрать, а ненужные детали удалить. На раме должны остаться только шаговый двигатель и механизм скольжения.

ВАЖНО! Шасси разобранного агрегата должно быть металлическим, а не пластиковым.

- Поскольку двигатель DVD является биполярным, достаточно прозвонить тестером обе обмотки, чтобы определить его назначение.

- Кто-то сомневается, что мощности двигателя хватит, рабочий агрегат переместился на необходимое расстояние? Для уменьшения моторных усилий важно определить, будет ли стол подвижным, а не портальным.

- Основание кровати составляет 13,5×17 см, а высота планок вертикальной стойки машины — 24 см, хотя DVD-приводы производителя могут отличаться по размеру.

- Далее нужно взять шаговые двигатели, чтобы припаять управляющие провода (неважно — это будут контакты двигателя или петля кабеля).

- Поскольку соединение винтами здесь неприемлемо, к подвижным частям двигателя необходимо приклеить деревянные прямоугольники (будущие площадки), которые будут двигаться по трем осям.

- Шпиндель будет электродвигателем с двумя винтовыми зажимами. Он должен быть очень легким, иначе механизмам CD / DVD будет сложно поднять его.

А можно сделать и лазерный гравер

У создания лазерного модуля есть программная цель: он должен иметь легкую фокусировку, достаточно жесткую конструкцию и изготавливаться только из доступных материалов.

Стоит взглянуть на краткую инструкцию от другого домашнего волшебника.

Вам нужно будет запастись следующими компонентами:

- электродвигатель от DVD привода;

- лазерный диод и пластиковая линза от двд (до 300 МВт, чтобы не плавился);

- металлическая шайба внутренним диаметром 5 мм;

- три винта и столько же зажимов шариковой ручки.

В таком гравере два механизма движения; вертикальное перемещение для лазера не требуется. Лазерный светодиод используется как режущий или обжигающий инструмент.

ВНИМАНИЕ! Вам нужно знать тонкости работы с лазером. Случайные рефлексы также могут повредить зрение. Требуется особая осторожность.

Поскольку диаметры лазерного диода и отверстия в корпусе мотора немного отличаются, меньшее нужно будет увеличить. Припаянные к диоду жилы необходимо изолировать термоусадочной трубкой.

Диод вдавливается в отверстие так, что между ними достигается хороший тепловой контакт. Верх лазерного диода можно закрыть латунной гильзой, снятой с этого двигателя. В шайбе есть три выемки для винтов. Линза, вставленная в отверстие шайбы, аккуратно приклеивается, чтобы на нее не прилипал клей.

Цель закреплена на теле. Убедившись, что он может свободно перемещаться по болтам, положение фиксируется. С помощью шурупов луч максимально точно фокусируется. Такой dvd-лазерный привод используется в гравировальной технике.

Изготовление прибора с ЧПУ

При больших объемах работы обычный гравер с нагрузкой не справится. Если вы будете использовать его часто и много, вам понадобится устройство с числовым программным управлением.

Сборка внутренней части

Даже в домашних условиях можно сделать лазерный гравер. Для этого снимите с принтера шаговые двигатели и направляющие. Они запустят лазер.

Полный список необходимых запчастей выглядит следующим образом:

- Лазерный диод от записывающего устройства.

- Радиатор на диод.

- 3 шаговых двигателя.

- 6 круглых направляющих.

- Крепеж для направляющих.

- 3 двойные тележки или 6 одинарных тележек.

- Блок питания 5 В, 4 А.

- Arduino UNO.

- 2 драйвера шагового двигателя.

- 2 переключателя.

- Лист 50 х 50 см и толщиной 2 мм (для основы).

- Большой лист фанеры.

- Уголки для крепления фанеры.

- Саморезы.

- 2 петли мебельные.

- Провода сечением 0,5 мм².

- Мобильный кабельный канал.

- Пластиковые стяжки.

- Транзистор IRFZ44.

- 2 прижимных ролика.

- 5 передач.

- Металлический стержень (ось для шестерен и роликов).

- 4 подшипника.

- Зубчатый ремень.

- Понижающий преобразователь постоянного тока в постоянный ток 2 А

- Четыре концевых выключателя.

- Кнопка часов.

- Разъем 2,1 x 5,5 мм.

- 4 резиновые или силиконовые ножки.

- Клей для теплопередачи.

- Эпоксидная смола с отвердителем.

Измерьте длину направляющих и разделите их на две группы. В первом будет 4 коротких, во втором — 2 длинных. Рельсы одной группы должны быть одинаковой длины.

К длине каждой группы направляющих прибавьте по 10 сантиметров и вырежьте основу по полученным размерам. Из вырезов сложите П-образные опоры для крепежа и приварите их к основанию. Разметьте и просверлите внутри них отверстия для болтов.

Просверлите отверстие в радиаторе и приклейте туда лазер с помощью теплопроводящего клея. Припаиваем к нему провода и транзистор. Прикрутите радиатор к тележке.

Установите рельсовые опоры на две опоры и закрепите их болтами. Вставьте направляющие оси Y в крепежи, установите каретки оси X на их свободные концы. Вставьте оставшиеся направляющие с установленной на них лазерной головкой. Наденьте крепления на Y-образные направляющие и прикрутите их к держателям.

Просверлите отверстия в точках крепления электродвигателей и осей редукторов. Установите на место шаговые двигатели и наденьте ведущие шестерни на их валы. Вставьте предварительно вырезанные из металлического стержня планки в отверстия и зафиксируйте их эпоксидным клеем. После застывания надеть на оси шестерни и прижимные ролики с вставленными в них подшипниками.

Установите ремни ГРМ, как показано на схеме. Перед закреплением затяните их. Проверьте движение оси X и лазерной головки. Они должны двигаться с небольшим усилием, раскручивая все ролики и шестерни через ремни.

Подключите провода к лазеру, двигателям и концевым выключателям и затяните их кабельными стяжками. Полученные жгуты поместите в подвижные кабельные каналы и закрепите на каретках.

Вытяните концы ниток.

Технические характеристики

Оснащенный лазерным модулем мощностью 1,8 Вт 445 нм, этот лазерный гравер явно ничто по сравнению с промышленными станками лазерной резки, в которых используются лазеры мощностью более 50 Вт. Но этого лазера нам будет достаточно. Он может резать бумагу и картон, а также гравировать все виды дерева и фанеры. Я еще не тестировал другие материалы, но уверен, что они могут повлиять на многие другие поверхности. Я пойду прямо и скажу, что у него большая рабочая зона около 500 × 380 мм.

Кто может сделать такой лазерный станок? Всем, неважно, инженер ли вы, юрист, преподаватель или студент, как и я! Все, что вам нужно — это терпение и огромное желание получить действительно качественную машину.

На разработку и изготовление этого гравировального станка у меня ушло около трех месяцев, в том числе около месяца на ожидание деталей. Конечно, такую работу можно выполнять быстрее, но мне всего 16 лет, поэтому я мог работать только по выходным.

Самодельный инструмент для вырезания и обработки фанеры

Учитывая дороговизну заводского оборудования, все больше и больше людей пытаются сделать станок для лазерной резки фанеры своими руками. Однако перед тем, как приступить к такой процедуре, убедитесь, что у вас есть определенные навыки и вы готовы вложить много времени и усилий в предстоящее дело.

При изготовлении лазерного оборудования следует учитывать ряд особенностей:

Определите силовые показатели будущего автомобиля. Не секрет, что на этапе создания системы необходимо использовать специальные дорогостоящие устройства с высокими показателями мощности, поэтому общая стоимость финальной модели составляет не менее 600 долларов.- Найдите подходящие батареи и охлаждение. Как уже было сказано выше, для охлаждения газа, движущегося по трубе, необходимо использовать воду и насос, который будет перекачивать его в наиболее уязвимые узлы системы. Для нормальной работы машине требуется не менее 100 литров жидкости.

- Поэтому необходимо провести тонкую настройку всех элементов лазерной системы. Для совершения такого действия необходимо иметь хотя бы минимальный опыт и затратить много времени. Это говорит о том, что иногда гораздо проще приобрести готовое изобретение, чем пытаться создать его самостоятельно, но все неоднозначно.

Лазерная резка листов фанеры остается сложным процессом, но при правильном подходе позволяет создавать настоящие произведения искусства и замысловатые орнаменты.

Лазерный модуль с проводами и стеклянной линзой

В этой статье я покажу, что можно собрать, обходясь минимумом материалов и практически не тратясь. Думаю, вы уже знакомы с GRBL (программа открытого проекта для Arduino, предназначенная для фрезерных — граверных станков и лазерных станков), с редактором Inkscape и с тем, как создавать файлы Gcode.

Я не буду подробно расписывать электронику, в этой статье не будет всеобъемлющей информации, возможно, в будущем я раскрою какие-то моменты более подробно — я вполне допускаю, что дал недостаточно информации, чтобы собрать гравировщик ЧПУ легко с первого раза.

Я добавляю:

- STL-файлы, готовые для распечатки

- GRBL-программу для моей конфигурации

- плагин лазерного гравировщика, который я использую для Inkscape

- файл с подсчетом стоимости деталей. Почти все их можно заказать на Aliexpress

- файлы EAGLE для создания модуля с мосфет-диодом для индикации включения-выключения гравировщика

Для печати плат рекомендую сервис OSH Park.

Файлы

- cable_through.stl

- Carriage Idler.stl

- Carriage Laser.stl

- Carriage Motor.STL.stl

- Fan Holder.stl

- Idler Puller Holder.stl

- Laser Holder.stl

- NEMA 14 mount.stl

- Xtensionner_part1.stl

- Xtensionner_part2.stl

- YBeltHolder.stl

- YTensionner.stl

- grbl.zip

- laserengraver_smoothie.zip

- BOM Instructable.ods

- Adaptateur MOSFET GRID eagle.zip

Это интересно: Насадки на дрель для резки металла: виды, особенности, применение

Основы сборки гравера на Aрдуино

Для начала предлагаю посмотреть, как выглядел весь процесс создания гравера с радиолюбителем:

Мощные шаговые двигатели также нуждаются в драйверах, чтобы максимально использовать их. В этом проекте для каждого мотора взят специальный шаговый драйвер.

Вот некоторые подробности выбранных компонентов:

- Шаговый двигатель — 2 шт.

- Размеры шасси — NEMA 23.

- Крутящий момент 1,8 Нм при 255 унциях.

- 200 шагов / оборотов — на 1 шаг 1,8 градуса.

- Сила тока — до 3,0 А.

- Вес — 1,05 кг.

- 4-проводное биполярное соединение.

- Шаговый драйвер — 2 шт.

- Пошаговый цифровой привод.

- Чип.

- Выходной ток: от 0,5 А до 5,6 А

- Ограничитель выходного тока: снижает риск перегрева двигателей.

- Управляющие сигналы: входы «Шаг» и «Направление.

- Частота импульсного входа — до 200 кГц.

- Напряжение питания — 20 В — 50 В постоянного тока.

Для каждой оси двигатель напрямую приводит в движение шарико-винт через разъем двигателя. Двигатели устанавливаются на раму с использованием двух алюминиевых уголков и одной алюминиевой пластины. Углы и алюминиевая пластина имеют толщину 3 мм и достаточно прочные, чтобы выдержать двигатель (1 кг) без изгиба.

Процесс сборки

Самодельный гравировальный станок предлагаемой конструкции представляет собой устройство челночного типа, один из подвижных элементов которого отвечает за перемещение по оси Y, а два других, соединенных друг с другом, за перемещение по оси X. Для оси Z — которая также указывается в параметрах такого 3D-принтера, берется глубина прожига обрабатываемого материала. Глубина отверстий, в которые устанавливаются элементы челночного механизма лазерного гравера, должна быть не менее 12 мм.

Рама рабочего стола — размеры и допуски

Фото-1 Фото-2 Фото-3 Фото-4 Фото-5 Фото-6

Алюминиевые стержни диаметром не менее 10 мм могут служить направляющими элементами, по которым будет перемещаться рабочая головка лазерного гравировального устройства. Если алюминиевые стержни найти не удается, для этих целей можно использовать стальные направляющие того же диаметра. Необходимость использования прутков такого диаметра объясняется тем, что в этом случае рабочая головка лазерного гравировального устройства не пойдет вниз.

Изготовление мобильной тележки

Фото-1 Фото-2 Фото-3

Поверхность стержней, которые будут использоваться в качестве направляющих элементов для устройства лазерной гравировки, необходимо очистить от заводской смазки и тщательно отшлифовать для получения идеальной гладкости. Затем они должны быть покрыты белой смазкой на литиевой основе, которая улучшит процесс скольжения.

Сборка корпуса

Установка шаговых двигателей на корпус самодельного гравировального устройства производится с помощью скоб из листового металла. Чтобы сделать такую скобу, лист металла примерно шириной самого мотора и вдвое длиннее его основания сгибают под прямым углом. На поверхности этого кронштейна, где будет располагаться основание электродвигателя, просверливаются 6 отверстий, 4 из которых необходимы для фиксации самого двигателя, а два других необходимы для крепления кронштейна к корпусу с помощью штатной самоподдержки саморезы.

Кусок листового металла подходящего размера также используется для установки приводного механизма, состоящего из двух шкивов, шайбы и болта на валу электродвигателя. Для установки такого устройства из листового металла формируется U-образный профиль, в котором просверливаются отверстия для его крепления к корпусу гравера и выхода из вала двигателя. Шкивы, на которых будут устанавливаться зубчатые ремни, устанавливаются на валу тягового двигателя и размещаются во внутренней части U-образного профиля. Зубчатые ремни, которые размещаются на шкивах, должны приводить в действие челноки гравировального станка устройства, они крепятся к деревянному основанию саморезами.

Установка шаговых двигателей

Фото-1 Фото-2 Фото-3 Фото-4 Фото-5 Фото-6

Модульный дизайн

Инновационная модульная конструкция делает возможной быструю сборку, расширенные дополнительные функции, снижает себестоимость и, как следствие, конечную стоимость оборудования. Использование плоской упаковки обеспечивает низкую стоимость доставки. Новый тип линейного модуля может использоваться в любом из X, Y, Z-направлений и отвечает за высокую точность линейного перемещения.

Установка программного обеспечения

Ваш лазерный культиватор, который должен работать в автоматическом режиме, потребует не только установки, но и настройки специального программного обеспечения. Важнейшим элементом такой поддержки является программа, позволяющая создать контуры нужной модели и преобразовать их в понятное расширение для элементов управления лазерного гравера. Эта программа доступна бесплатно, и вы можете без проблем скачать ее на свой компьютер.

Программа, загруженная на компьютер, управляющий гравировальным устройством, распаковывается из архива и устанавливается. Кроме того, вам понадобится библиотека контуров и программа, которая будет отправлять данные о созданном чертеже или надписи на контроллер Arduino. Эту библиотеку (а также программу для передачи данных контроллеру) также можно найти в открытом доступе. Чтобы ваше самодельное лазерное изделие работало исправно и выполняемая с его помощью гравировка была качественной, вам потребуется настроить сам контроллер под параметры гравировального устройства.

Особенности использования контуров

Если вы уже разобрались с вопросом, как сделать ручной лазерный гравер, то вам необходимо уточнить вопрос о параметрах контуров, которые можно наносить с помощью такого устройства. Такие контуры, внутренняя часть которых не закрашивается даже при перекрашивании исходного рисунка, следует передавать в контроллер гравера через файлы не в пиксельном (jpeg), а в векторном формате. Это значит, что изображение или надпись, нанесенные на поверхность заготовки с помощью такого гравера, будут состоять не из пикселей, а из точек. Размер таких изображений и надписей можно изменять по желанию, ориентируясь на поверхность, на которую они будут наноситься.

С помощью лазерного гравера практически все рисунки и надписи можно нанести на поверхность изделия, но для этого их компьютерные модели необходимо преобразовать в векторный формат. Процедура эта несложная — для этого используются специальные программы Inkscape или Adobe Illustrator. Файл, который уже был преобразован в векторный формат, необходимо снова преобразовать, чтобы он мог правильно восприниматься контроллером гравировального станка. Для этого преобразования используется Inkscape Laserengraver.

Источники

- https://met-all.org/oborudovanie/prochee/lazernyj-graver-svoimi-rukami-iz-printera-dvd-pleer.html

- https://homius.ru/lazernyj-gravjor-svoimi-rukami.html

- https://tpspribor.ru/svoimi-rukami/izgotovlenie-lazernogo-gravera-svoimi-rukami.html

- https://electronicparts.ru/svoimi-rukami/lazernyj-graver-na-arduino-delaem-svoimi-rukami.html

- https://Gistroy.ru/article/lazernyj-graver-svoimi-rukami-1/

- https://tokar.guru/samodelkin/izgotovlenie-lazernogo-gravera-svoimi-rukami.html

- https://VseOChpu.ru/lazernyj-stanok-svoimi-rukami/

- https://SuTime.ru/pro-stanki/graver-svoimi-rukami.html

- https://zetsila.ru/%D1%81%D1%82%D0%B0%D0%BD%D0%BE%D0%BA-%D0%BB%D0%B0%D0%B7%D0%B5%D1%80%D0%BD%D0%BE%D0%B9-%D1%80%D0%B5%D0%B7%D0%BA%D0%B8-%D1%81%D0%B2%D0%BE%D0%B8%D0%BC%D0%B8-%D1%80%D1%83%D0%BA%D0%B0%D0%BC%D0%B8/

- https://3dradar.ru/3dmodels/50714/

- https://instanko.ru/drugoe/lazernyj-graver-svoimi-rukami.html

[свернуть]