материалы, имеющие металлические свойства и состоящие из двух или большего числа химических элементов, из которых хотя бы один является металлом. Многие металлические сплавы имеют один металл в качестве основы с малыми добавками других элементов. Самый распространенный способ получения сплавов – затвердевание однородной смеси их расплавленных компонентов. Существуют и другие методы производства – например, порошковая металлургия. В принципе, четкую границу между металлами и сплавами трудно провести, так как даже в самых чистых металлах имеются «следовые» примеси других элементов. Однако обычно под металлическими сплавами понимают материалы, получаемые целенаправленно добавлением к основному металлу других компонентов.

Также по теме:

МЕТАЛЛОВЕДЕНИЕ ФИЗИЧЕСКОЕ

Почти все металлы, имеющие промышленное значение, используются в виде сплавов (см

. табл. 1, 2). Так, например, все выплавляемое железо почти целиком идет на изготовление обычных и легированных сталей, а также чугунов. Дело в том, что сплавлением с некоторыми компонентами можно существенно улучшить свойства многих металлов. Если для чистого алюминия предел текучести составляет всего лишь 35 МПа, то для алюминия, содержащего 1,6% меди, 2,5% магния и 5,6% цинка, он может превышать 500 МПа. Аналогичным образом могут быть улучшены электрические, магнитные и термические свойства. Эти улучшения определяются структурой сплава – распределением и структурой его кристаллов и типом связей между атомами в кристаллах.

Многие металлы, скажем магний, выпускают высокочистыми, чтобы можно было точно знать состав изготавливаемых из него сплавов. Число металлических сплавов, применяемых в наши дни, очень велико и непрерывно растет. Их принято разделять на две большие категории: сплавы на основе железа и сплавы цветных металлов. Ниже перечисляются наиболее важные сплавы промышленного значения и указываются основные области их применения.

Сталь.

Также по теме:

ХИМИЧЕСКИЕ ЭЛЕМЕНТЫ В ПРИРОДЕ – КРУГОВОРОТ И МИГРАЦИЯ

Сплавы железа с углеродом, содержащие его до 2%, называются сталями. В состав легированных сталей входят и другие элементы – хром, ванадий, никель. Сталей производится гораздо больше, чем каких-либо других металлов и сплавов, и все виды их возможных применений трудно было бы перечислить. Малоуглеродистая сталь (менее 0,25% углерода) в больших количествах потребляется в качестве конструкционного материала, а сталь с более высоким содержанием углерода (более 0,55%) идет на изготовление таких низкоскоростных режущих инструментов, как бритвенные лезвия и сверла. Легированные стали находят применение в машиностроении всех видов и в производстве быстрорежущих инструментов. См. также

СТАНКИ МЕТАЛЛОРЕЖУЩИЕ.

Эвтектика

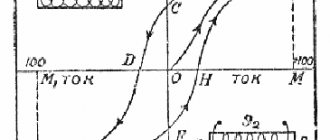

Рис. 137. Диаграмма плавкости системы Mg—Рb

Если два металла образуют при сплавлении несколько химических соединений, то на кривой плавкости получается такое же число максимумов, определяющих состав этих соединений.

Таким образом, термический анализ позволяет судить как о природе сплавов вообще, так и о числе и составе соединений, образуемых сплавляемыми металлами, от чего в конечном счете зависят все свойства сплавов.

Пример.

По диаграмме плавкости системы Bi — Cd определить: а) какой металл будет выделяться в первую очередь при охлаждении жидкого сплава, содержащего 50% висмута и 50% кадмия; б) сколько граммов этого металла выделится из 500

г

сплава до момента образования эвтектики.

1. Из рис. 134 на стр. 553 видно, что точка, отвечающая температуре, при которой начинается затвердевание сплава, должна лежать на кривой ВС

выше точки С. Поэтому при охлаждении сплава в первую очередь будет выделяться кадмий до тех пор, пока состав остающейся жидкой части сплава не достигает эвтектики.

2. Так как эвтектика содержит 60% висмута, то, очевидно, весь висмут должен будет войти в состав эвтектики. Тогда вес входящего в эвтектику кадмия определится из пропорции

60: 40 = 250 : x

откуда

x = (40 • 250):60 = 166,7 г. Cd

Следовательно, до момента образования эвтектики выделится

250— 166,7 = 83,3 г Cd

Благодаря термическому анализу открыто существование огромного числа соединений одних металлов с другими, носящих общее название интерметаллических соединений. Больше всего таких соединений, насколько пока известно, образуют щелочные и щелочноземельные металлы с металлами нечетных подгрупп, обладающими сравнительно слабыми металлическими свойствами.

Сплавы на основе меди.

В основном это латуни, т.е. медные сплавы, содержащие от 5 до 45% цинка. Латунь с содержанием от 5 до 20% цинка называется красной (томпаком), а с содержанием 20–36% Zn – желтой (альфа-латунью). Латуни применяются в производстве различных мелких деталей, где требуются хорошая обрабатываемость и формуемость. Сплавы меди с оловом, кремнием, алюминием или бериллием называются бронзами. Например, сплав меди с кремнием носит название кремнистой бронзы. Фосфористая бронза (медь с 5% олова и следовыми количествами фосфора) обладает высокой прочностью и применяется для изготовления пружин и мембран.

Чугун

Если в сплаве железа содержится более 3-4% углерода, то он называется чугуном. Кроме того, его важным элементом является кремний. Из чугуна изготавливается масса деталей и готовых изделий. К примеру, блоки двигателей для автомобилей. В случае качественно сделанной отливки без полостей и каверн, изделие обладает впечатляющей механической прочностью. В этой связи стоит вспомнить хотя бы пушки 14-15 века, которые нередко выдерживали трех-четырехкратное увеличение порохового заряда.

Конечно же, применение металлов и сплавов никогда не ограничивалось исключительно военной отраслью, но зачастую получалось так, что именно эта отрасль промышленности постоянно находила новые методы обработки металла, двигая вперед всю цивилизацию.

Свинцовые сплавы.

Обычный припой (третник) представляет собой сплав примерно одной части свинца с двумя частями олова. Он широко применяется для соединения (пайки) трубопроводов и электропроводов. Из сурьмяно-свинцовых сплавов делают оболочки телефонных кабелей и пластины аккумуляторов. Сплавы свинца с кадмием, оловом и висмутом могут иметь точку плавления, лежащую значительно ниже точки кипения воды (~70° C); из них делают плавкие пробки клапанов спринклерных систем противопожарного водоснабжения. Пьютер, из которого ранее отливали столовые приборы (вилки, ножи, тарелки), содержит 85–90% олова (остальное – свинец). Подшипниковые сплавы на основе свинца, называемые баббитами, обычно содержат олово, сурьму и мышьяк.

Популярные темы сообщений

- Дидактические игры

Дидактика (с древнего греческого «поучающий») напрямую связана с воспитанием и образованием. С тех пор, как человек осознанно стал передавать свои знания подрастающему поколению, возникла потребность в обучении. - Пожарная безопасность

Пожар представляет собой процесс горение, совершенно не подлежащий контролю, пожар причиняет огромный финансовый вред, ущерб здоровью и жизни людей. Во время пожара люди находящиеся вокруг подвергается опасным воздействиям, - Дерево (Вяз)

Вяз относится к деревьям семейства Ильмовые. Родиной дерева считается Азия. Откуда оно и распространилось в Сибирь и Поволжье, на Урал и Кавказ, и в некоторые страны Европы. Встречается в смешанных лесах,

Алюминиевые сплавы.

К ним относятся литейные сплавы (Al – Si), сплавы для литья под давлением (Al – Mg) и самозакаливающиеся сплавы повышенной прочности (Al – Cu). Алюминиевые сплавы экономичны, легкодоступны, прочны при низких температурах и легко обрабатываемы (они легко куются, штампуются, пригодны для глубокой вытяжки, волочения, экструдирования, литья, хорошо свариваются и обрабатываются на металлорежущих станках). К сожалению, механические свойства всех алюминиевых сплавов начинают заметно ухудшаться при температурах выше приблизительно 175° С. Но благодаря образованию защитной оксидной пленки они проявляют хорошую коррозионную стойкость в большинстве обычных агрессивных сред. Эти сплавы хорошо проводят электричество и тепло, обладают высокой отражательной способностью, немагнитны, безвредны в контакте с пищевыми продуктами (поскольку продукты коррозии бесцветны, не имеют вкуса и нетоксичны), взрывобезопасны (поскольку не дают искр) и хорошо поглощают ударные нагрузки. Благодаря такому сочетанию свойств алюминиевые сплавы служат хорошими материалами для легких поршней, применяются в вагоно-, автомобиле- и самолетостроении, в пищевой промышленности, в качестве архитектурно-отделочных материалов, в производстве осветительных отражателей, технологических и бытовых кабелепроводов, при прокладке высоковольтных линий электропередачи.

Примесь железа, от которой трудно избавиться, повышает прочность алюминия при высоких температурах, но снижает коррозионную стойкость и пластичность при комнатной температуре. Кобальт, хром и марганец ослабляют охрупчивающее действие железа и повышают коррозионную стойкость. При добавлении лития к алюминию повышаются модуль упругости и прочность, что делает такой сплав весьма привлекательным для авиакосмической промышленности. К сожалению, при своем превосходном отношении предела прочности к массе (удельной прочности) сплавы алюминия с литием обладают низкой пластичностью.

Основные определения

Вообще сплавы металлов – это материалы, полученные методом выплавки, при производстве которых были использованы два или более металлических элемента (в химическом смысле), а также (опционально) специальные присадки. Одним из первых материалов такого рода была бронза. В ее состав входит 85% меди и 15% олова (80:20 в случае колокольной бронзы). В настоящее время существует несколько разновидностей этого соединения, в составе которых вообще нет олова. Но встречаются они не так уж и часто.

Нужно четко понимать, что сплавы металлов в большинстве случаев образуются вообще без участи человека. Дело в том, что получить абсолютно чистый с химической точки зрения материал можно только в лаборатории. В любом металле, который используется в бытовых условиях, наверняка есть следы другого элемента. Классический пример – золотые украшения. В каждом из них есть определенная доля меди. Впрочем, в классическом смысле под этим определением все равно понимают соединение двух и более металлов, которое было целенаправленно получено человеком.

Вся история человека является отличным примером того, как сплавы металлов оказались способны оказать огромное влияние на развитие всей нашей цивилизации. Не случайно есть даже длительный исторический период, который называется «Бронзовый век».

Магниевые сплавы.

Магниевые сплавы легки, характеризуются высокой удельной прочностью, а также хорошими литейными свойствами и превосходно обрабатываются резанием. Поэтому они применяются для изготовления деталей ракет и авиационных двигателей, корпусов для автомобильной оснастки, колес, бензобаков, портативных столов и т.п. Некоторые магниевые сплавы, обладающие высоким коэффициентом вязкостного демпфирования, идут на изготовление движущихся частей машин и элементов конструкции, работающих в условиях нежелательных вибраций.

Магниевые сплавы довольно мягки, плохо сопротивляются износу и не очень пластичны. Они легко формуются при повышенных температурах, пригодны для электродуговой, газовой и контактной сварки, а также могут соединяться пайкой (твердым), болтами, заклепками и клеями. Такие сплавы не отличаются особой коррозионной стойкостью по отношению к большинству кислот, пресной и соленой воде, но стабильны на воздухе. От коррозии их обычно защищают поверхностным покрытием – хромовым травлением, дихроматной обработкой, анодированием. Магниевым сплавам можно также придать блестящую поверхность либо плакировать медью, никелем и хромом, нанеся предварительно покрытие погружением в расплавленный цинк. Анодирование магниевых сплавов повышает их поверхностную твердость и стойкость к истиранию. Магний – металл химически активный, а потому необходимо принимать меры, предотвращающие возгорание стружки и свариваемых деталей из магниевых сплавов. См. также

СВАРКА.

Распространение сплавов в современной промышленности

Следует заметить, что все металлы, которые интенсивно используются современной промышленностью, являются именно сплавами. Так, более 90% всего получаемого в мире железа идет на изготовление чугунов и различных сталей. Объясняется такой подход к делу тем, что сплавы металлов в большинстве случаев демонстрируют лучшие свойства, нежели чем их «прародители».

Так, предел текучести чистого алюминия составляет всего лишь 35 Мпа. А вот если в него добавить 1,6% меди, магния и цинка в соотношении 2,5% и 5,6% соответственно, то этот показатель может легко превысить даже 500 МПа. Кроме прочего, можно значительно улучшить свойства электропроводности, теплопроводности или другие. Никакой мистики в этом нет: в сплавах строение кристаллической решетки изменяется, что и позволяет приобретать им прочие свойства.

Проще говоря, количество такого рода материалов в наши дни велико, но оно постоянно продолжает расти.

Титановые сплавы.

Титановые сплавы превосходят как алюминиевые, так и магниевые в отношении предела прочности и модуля упругости. Их плотность больше, чем всех других легких сплавов, но по удельной прочности они уступают только бериллиевым. При достаточно низком содержании углерода, кислорода и азота они довольно пластичны. Электрическая проводимость и коэффициент теплопроводности титановых сплавов малы, они стойки к износу и истиранию, а их усталостная прочность гораздо выше, чем у магниевых сплавов. Предел ползучести некоторых титановых сплавов при умеренных напряжениях (порядка 90 МПа) остается удовлетворительным примерно до 600° C, что значительно выше температуры, допустимой как для алюминиевых, так и для магниевых сплавов. Титановые сплавы достаточно стойки к действию гидроксидов, растворов солей, азотной и некоторых других активных кислот, но не очень стойки к действию галогеноводородных, серной и ортофосфорной кислот.

Титановые сплавы ковки до температур около 1150° C. Они допускают электродуговую сварку в атмосфере инертного газа (аргона или гелия), точечную и роликовую (шовную) сварку. Обработке резанием они не очень поддаются (схватывание режущего инструмента). Плавка титановых сплавов должна производиться в вакууме или контролируемой атмосфере во избежание загрязнения примесями кислорода или азота, вызывающими их охрупчивание. Титановые сплавы применяются в авиационной и космической промышленности для изготовления деталей, работающих при повышенных температурах (150–430° C), а также в некоторых химических аппаратах специального назначения. Из титанованадиевых сплавов изготавливается легкая броня для кабин боевых самолетов. Титаналюминиевованадиевый сплав – основной титановый сплав для реактивных двигателей и корпусов летательных аппаратов.

В табл. 3 приведены характеристики специальных сплавов, а в табл. 4 представлены основные элементы, добавляемые к алюминию, магнию и титану, с указанием получаемых при этом свойств.

Сведения о производстве

В принципе, в настоящее время под «сплавом» вполне может пониматься материал, в основе которого лежит только один химический элемент, но «разбавленный» целым пакетом присадок. Наиболее распространенный способ их получения, расплавление до жидкого состояния, мало изменился с глубокой древности.

К примеру, анализ металлов и сплавов показывает, что древние индийцы овладели удивительным для своего времени уровнем обработки металла. Они даже начали создавать сплавы с использованием тугоплавкого цинка, что и в наше время является довольно-таки трудоемкой и сложной процедурой.

На сегодняшний день для этих целей довольно широко используется также порошковая металлургия. Особенно часто этим методом обрабатывают черные металлы и сплавы на их основе, так как в этом случае зачастую требуется максимальная дешевизна как самого процесса, так и выпускаемой продукции.

Бериллиевые сплавы.

Пластичный бериллиевый сплав можно получить, например, вкрапляя хрупкие зерна бериллия в мягкую пластичную матрицу, такую, как серебро. Сплав этого состава удалось холодной прокаткой довести до толщины, составляющей 17% первоначальной. Бериллий превосходит все известные металлы по удельной прочности. В сочетании с низкой плотностью это делает бериллий пригодным для устройств систем наведения ракет. Модуль упругости бериллия больше, чем у стали, и бериллиевые бронзы применяются для изготовления пружин и электрических контактов. Чистый бериллий используется как замедлитель и отражатель нейтронов в ядерных реакторах. Благодаря образованию защитных оксидных слоев он устойчив на воздухе при высоких температурах. Главная трудность, связанная с бериллием, – его токсичность. Он может вызывать серьезные заболевания органов дыхания и дерматит. См. также КОРРОЗИЯ МЕТАЛЛОВ и статьи по отдельным металлам.

Таблица 1. Некоторые важные сплавы (состав и механические свойства)

| Таблица 1. НЕКОТОРЫЕ ВАЖНЫЕ СПЛАВЫ (состав и механические свойства) | |||||

| Типичные механические свойства | |||||

| Сплавы | Состав (основные элементы, %) | Состояние | Предел текучести (деформация 0,2%), МПа | Предел прочности на растяжение, МПа | Удлинение (на длине 5 см), % |

| Алюминиевые | |||||

| 3003 | 1,2 Mn, 98,8 Al | Отожженный | 40 | 110 | 30 |

| Холоднокатаный1 | 186 | 200 | 4 | ||

| 2017 | 4,0 Cu, 0,5 Mn, 0,5 Mg, 95 Al | Отожженный | 69 | 179 | 22 |

| Термообработанный2 | 275 | 427 | 22 | ||

| 5052 | 2,5 Mg, 0,25 Cr, 97,25 Al | Отожженный | 90 | 193 | 25 |

| Холоднокатаный1 | 255 | 290 | 7 | ||

| 6053 | 1,3 Mg, 0,7 Si, 0,25 Cr, 97,75 Al | Отожженный | 55 | 110 | 35 |

| Термообработанный3 | 220 | 255 | 15 | ||

| Альклед 2024 | Сердцевина: 2024 (4,5 Cu, 0,60 Mn, 1,5 Mg, 94,4 Al). Покрытие: 99,75 Al | Отожженный | 76 | 179 | 20 |

| Термообработанный3 | 310 | 448 | 18 | ||

| Термообработанный4 | 365 | 462 | 11 | ||

| 7075 | 5,6 Zn, 2,1 Cu, 3,0 Mg, 0,3 Cr, 89,0 Al | Отожженный | 100 | 228 | 17 |

| Термообработанный3 | 517 | 572 | 11 | ||

| 13 | 12–13 Si, 87–88 Al | Литой под давлением | 145 | 296 | 2,5 |

| 43 | 5,3 Si, 94,7 Al | Литой в песч. форму | 55 | 130 | 8 |

| Литой под давлением | 110 | 228 | 9 | ||

| 214 | 4 Mg, 96 Al | Литой в песч. форму | 82 | 170 | 9 |

| Медные | |||||

| Красная латунь | 85 Cu, 15 Zn | Отожженный | 100 | 310 | 43 |

| Холоднокатаный1 | 450 | 550 | 4 | ||

| Патронная латунь | 69 Cu, 31 Zn | Отожженный | 100 | 317 | 58 |

| Холоднокатаный1 | 450 | 586 | 10 | ||

| Желтая латунь (выс.) | 65 Cu, 35 Zn | Отожженный | 100 | 310 | 60 |

| Холоднокатаный1 | 480 | 620 | 5 | ||

| Адмиралтейская латунь | 70 Cu, 29 Zn, 1 Sn | Отожженный | 124 | 365 | 60 |

| Холоднокатаный1 | 676 | 689 | 3 | ||

| Судостроительная латунь | 60 Cu, 39 Zn, 0,75 Sn, 0,25 Pb | Отожженный | 100 | 372 | 40 |

| Холоднокатаный1 | 270 | 427 | 30 | ||

| Мунца металл | 60 Cu, 40 Zn | Отожженный | 100 | 393 | 48 |

| Холоднокатаный1 | 410 | 552 | 9 | ||

| Алюминиевая бронза | 92 Cu, 8 Al | Отожженный | 206 | 524 | 55 |

| Холоднокатаный1 | 689 | 924 | 13 | ||

| Марганцовистая бронза | 68 Cu, 29 Zn, 1 Fe, 1 Mn, 1 Al | Отожженный | 172 | 414 | 45 |

| Холоднокатаный1 | 344 | 586 | 20 | ||

| Фосфористая бронза | 95 Cu, 5 Sn, следы P | Отожженный | 124 | 310 | 50 |

| Холоднокатаный1 | 517 | 620 | 4 | ||

| Кремнистая бронза | 96 Cu, 3 Si, остальное Mn, Sn, Ni или Zn | Отожженный | 150 | 379 | 35 |

| Холоднокатаный1 | 620 | 758 | 5 | ||

| Бериллиевая бронза | 97,6 Cu, 2,05 Be, 0,35 Ni или 0,25 Co | Отожженный | 210 | 483 | 42 |

| Холоднокатаный5 | 1100 | 1310 | 2 | ||

| Нейзильбер | 60 Cu, 20 Zn, 20 Ni | Отожженный | 138 | 310 | 35 |

| Холоднокатаный1 | 517 | 620 | 3 | ||

| Купроникель | 70 Cu, 30 Ni | Отожженный | 228 | 440 | 35 |

| Холоднокатаный | 503 | 552 | 5 | ||

| Магниевые | |||||

| AZ 92 (дауметалл C) | 9 Al, 2 Zn, 0,1 Mn, 88,9 Mg | Литой в песч. форму3 | 150 | 275 | 3 |

| AZ 90 (дауметалл R) | 9 Al, 0,6 Zn, 0,2 Mn, 90,2 Mg | Литой под давлением | 150 | 228 | 3 |

| AZ 80X (дауметалл 01) | 8,5 Al, 0,5 Zn, 0,2 Mn, 90,8 Mg | Экструдированный | 228 | 338 | 11 |

| Никелевые | |||||

| Монель-металл | 67 Ni, 30 Cu, 1,4 Fe, 1 Mn | Отожженный | 240 | 517 | 40 |

| Холоднокатаный1 | 689 | 758 | 5 | ||

| Инконель | 77,1 Ni, 15 Cr, 7 Fe | Отожженный | 241 | 586 | 45 |

| Холоднокатаный1 | 758 | 930 | 5 | ||

| Железные | |||||

| Кованое железо | 2,5 шлак, остальное в осн. Fe | Горячекатаный | 206 | 330 | 30 |

| Технически чистое железо | 99,9 Fe | Отожженный | 130 | 260 | 45 |

| Углеродистая сталь SAE 1020 | 0,2 C, 0,25 Si, 0,45 Mn, 99,1 Fe | Отожженный | 276 | 414 | 35 |

| Литая углеродистая сталь | 0,3 C, 0,4 Si, 0,7 Mn, 98,6 Fe | Литой6 | 276 | 496 | 26 |

| Литой7 | 414 | 620 | 25 | ||

| Нержавеющая сталь типа 302 | 18 Cr, 8 Ni, 0,1 C, 73,9 Fe | Отожженный | 207 | 620 | 55 |

| Нержавеющая сталь типа 420 | 13 Cr, 0,35 C, 86,65 Fe | Отожженный | 414 | 676 | 28 |

| Термообработанный | 1380 | 1724 | 8 | ||

| Чугун | 3,4 C, 1,8 Si, 0,5 Mn, 94,3 Fe | Литой | — | 174 | 0,5 |

| Нитенсил | 2,7 C, 1,8 Si, 0,8 Mn, 2,3 Ni, 0,3 Cr, 92,1 Fe | Литой8 | 278 | 552 | — |

| Нирезист типа 2 | 2,8 C, 1,8 Si, 1,3 Mn, 20 Ni, 2,5 Cr, 71,6 Fe | Литой | — | 207 | 2 |

| Нихард | 2,7 C, 0,6 Si, 0,5 Mn,4,5 Ni, 1,5 Cr, 90,2 Fe | Литой в песч. форму | — | 379 | — |

| Литой в кокиль | — | 517 | — | ||

| 1Отпуск на макс. твердость. 2Термообработка на твердый раствор. 3Термообработка на твердый раствор и старение. 4Термообработка на твердый раствор, старение и наклеп. 5Отпуск на макс. твердость и старение. 6Литье и отжиг. 7Литье, закалка в воду, отпуск с 677° С. 8Литье и термообработка. | |||||

Таблица 2. Некоторые важные сплавы (физические свойства, характеристика и применение)

| Таблица 2. НЕКОТОРЫЕ ВАЖНЫЕ СПЛАВЫ (физические свойства, характеристика и применение) | |||||||||||

| Физические свойства | |||||||||||

| Сплавы | Плотность | Точка (диапазон) плавления, °С | Коэфф. теплового расширения (0–100° С), 10–6/К | Теплопро-водность (0–100° С), 106 Вт/(мЧК) | Удельное электро- сопротивление (0° С), 10–9 ОмЧм | Модуль упругости при растяжении, 103 МПа | Характеристика и применение | ||||

| Алюминиевые | |||||||||||

| 3003 | 2,73 | 645–655 | 22,9 | 8,32 6,70 | 98,9 125 | 68,9 | Пластичный и легкий материал. Баки, трубы, заклепки и т.п. | ||||

| 2017 | 2,79 | 535–640 | 23,2 | 7,41 5,23 | 111 169 | 71,7 | Самолетостроение и др. отрасли техники, где требуется высокая удельная прочность | ||||

| 5052 | 2,67 | 590–650 | 23,6 | 6,00 | 144 | 70,3 | Хорошая прочность, легкий, коррозионностойкий материал | ||||

| 6053 | 2,69 | 580–650 | 23,2 | 7,41 6,70 | 111 125 | 69,0 | То же | ||||

| 2024 | — | 500–640 | 23,0 | — | — | — | По прочности превосходит 2017 | ||||

| 7075 | 2,80 | 480–640 | 23,2 | 5,23 | 169 | 71,7 | По прочности превосходит 2024. Самолетостроение | ||||

| 13 | 2,66 | 576–620 | 19,8 | 6,14 | 140 | 71,0 | Хорошие литейные свойства. Превосходный материал для сложных отливок | ||||

| 43 | 2,66 | 576–630 | 22,0 | 6,32 6,32 | 136 122 | 71,0 71,0 | Хорошие литейные свойства, газоплотный материал.Литейный сплав общего назначения | ||||

| 214 | 2,63 | 580–640 | 23,8 | 5,98 | 144 | 71,0 | Хорошие механические свойства. Превосходная коррозионная стойкость. Кухонная и молочная посуда | ||||

| Медные | |||||||||||

| Красная латунь | 8,75 | 1023 | 17,6 | 6,85 | 143 | 103 | Коррозионностойкий. Водопроводные трубы, арматура | ||||

| Патронная латунь | 8,50 | 938 | 20,0 | 5,17 | 204 | 97 | Патронные гильзы и др. изделия глубокой вытяжки | ||||

| Желтая латунь (выс.) | 8,47 | 932 | 18,9 | 5,17 | 204 | 97 | Латунь широкого назначения. Хорошие механические характеристики. | ||||

| Адмиралтейская латунь | 8,54 | 934 | 18,4 | 4,73 | 214 | 103 | Коррозионностойкий. Конденсаторные трубы | ||||

| Судостроительная латунь | 8,42 | 885 | 20,1 | 5,00 | 214 | 103 | Стойкий к соленой воде. Судостроение | ||||

| Мунца металл | 8,40 | 904 | 19,4 | 5,42 | 184 | 90 | Хорошие высокотемпературные свойства и коррозионная стойкость | ||||

| Алюминиевая бронза | 7,78 | 1040 | 16,6 | 3,00 | 357 | 103 | Сплав повышенной прочности, коррозионностойкий. Гребные винты, зубчатые колеса | ||||

| Марганцовистая бронза | 8,36 | 896 | 20,1 | 4,36 | 214 | 103 | Повышенная прочность. Арматура трубопроводов | ||||

| Фосфористая бронза | 8,86 | 1050 | 16,9 | 3,52 | 290 | 103 | Высокая усталостная прочность. Пружины, мембраны | ||||

| Кремнистая бронза | 8,54 | 1018 | 17,1 | 1,40 | 816 | 103 | Высокие прочность и сопротивление усталости, коррозионная стойкость | ||||

| Бериллиевая бронза | 8,23 | 954 | 16,6 | 4,00 | — | — | Исключительно высокая усталостная прочность. Пружины, мембраны | ||||

| Нейзильбер | 8,75 | 1110 | 16,2 | 1,45 | 893 | 128 | Коррозионностойкий белый металл. Основной материал для посеребренной посуды | ||||

| Купроникель | 8,94 | 1227 | 15,3 | 1,25 | 1122 | 139 | Коррозионная стойкость. Конденсаторные трубы, трубопроводы для соленой воды | ||||

| Магниевые | |||||||||||

| AZ 92 (дауметалл C) | 1,82 | 599 | 25,2 | 2,89 | 490 | 44,8 | Легкий сплав для литья в песчаные и многократные формы | ||||

| AZ 90 (дауметалл R) | 1,81 | 604 | 25,2 | 2,98 | 520 | 44,8 | Легкий сплав для литья под давлением | ||||

| AZ 80X (дауметалл 01) | 1,80 | 610 | 25,2 | 3,30 | 444 | 44,8 | Легкий сплав для экструдирования | ||||

| Никелевые | |||||||||||

| Монель-металл | 8,84 | 1299–1349 | 14,0 | 1,12 | 1480 | 179 | Коррозионностойкий. Кухонное и больничное оборудование | ||||

| Инконель | 8,51 | 1393–1427 | 11,5 | 0,64 | 3000 | 214 | Термо- и коррозионностойкий сплав | ||||

| Железные | |||||||||||