Сталь низкоуглеродистая и ее основные характеристики

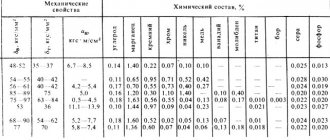

Сталь низкоуглеродистая – это сплав, не содержащий легируемых элементов, имеющий примеси и малое содержание углерода, до 0,25%. В составе данного сплава присутствуют марганец и кремний, однако в силу малого процентного содержания (марганец – не больше 1%, кремний – не выше 0,8%), не оказывают ощутимого легирующего воздействия на материал. Сталь низкоуглеродистая отличается мягкостью и малым содержанием марганца.

Этот сплав из-за своей мягкости не позволяет точно обрабатывать поверхности, однако его мягкость, вязкость и пластичность дают возможность создавать цементируемые заготовки и детали для последующей сварки/цементации. Обрабатываемость сплава очень плохая, поверхность обрабатываемой детали имеет много шероховатостей. Выполнение точной обработки достаточно затруднительное.

Особенности сварки

Сварка низкоуглеродистых сталей имеет высокие показатели. Тип сварки, электроды и их толщину подбирают на основе следующих технических данных:

- Соединение непременно должно быть прочно скреплено.

- Не должно быть дефектов швов.

- Химический состав шва должен выполняться в соответствии нормативам, указанных в ГОСТе.

- Сварные соединения должны соответствовать условиям эксплуатации (устойчивость к вибрациям, механическому воздействию, температурному режиму).

Могут использоваться различные виды сварки от газовой до сварки в среде углекислого газа плавящимся электродом. При подборе учитывают высокую плавкость низкоуглеродистых и низколегированных сплавов.

Что касается конкретно сферы применения, то низкоуглеродистый прокат используется в строительстве и машиностроении.

Итак, мы выяснили, что собой представляют изделия из низкоуглеродистой и низколегированной стали.

Источник статьи: https://fb.ru/article/266192/nizkouglerodistaya-stal-sostav-i-svoystva

Свойства низкоуглеродистой стали

Свойства низкоуглеродистой стали не имеют высоких показателей прочности. Пластичность и вязкость напротив — высокие. Марки низкоуглеродистой стали иногда предназначаются для изготовления цементуемых изделий, которые нуждаются в дополнительной цементации для достижения необходимой твердости и придания им износоустойчивости посредством дальнейшей обработки. Изделия из такой стали достаточно хорошо свариваются и куются.

Свойства низколегированной стали не позволяют выполнять полноценные работы с этим металлом. Однако, если провести процесс нормализации и холодного волочения, значительно можно увеличить обрабатываемость поверхности. Благодаря хорошей пластичности (5 = 33…23%), низкоуглеродистые стали можно успешно подвергать холодной деформации, при этом не теряются механические свойства, так как местное перенапряжение равномерно распределяется и трещины не образуются. Такая сталь слабо поддается закаливанию и хорошо сваривается.

Свойства низкоуглеродистой стали имеют ряд недостатков:

- низкая прочность Те = 330…460 МПа, Сто,2 = 200…280МПа;

- малая ударная вязкость;

- очень чувствительная к механическому старению, так как при повторных нагрузках она чувствует концентрацию напряжения, поэтому из нее не изготавливают изделия, подвергающиеся повторным нагрузкам.

Марки низкоуглеродистой стали, их основные сферы применения

Марка низкоуглеродистой стали в зависимости от своего состава имеет отдельные назначения в промышленности. К данному типу сплава относят 05 кп, 08, 10, 10 пс, которые активно используются для производства шайб, прокладок и других малонагруженных элементов конструкций и машин. В зависимости от того, какая марка низкоуглеродистой стали, сплав находит применение в разных отраслях. Так, высокую устойчивость перед статической водородной усталостью демонстрируют:

Следующие марки низкоуглеродистой стали применяются как цементируемые:

При изготовлении зубчатых колес с последующей цементацией применяют:

- ЭП620;

- ЭП355;

- 03 используются как шихтовая заготовка и выпускаются в виде прутков различного размера. Такая шихтовая добавка применяются в процессе выплавки специальных сплавов для изготовления отдельных деталей и спец проката.

Для создания сварных конструкций используют такие марки низкоуглеродистой стали:

- Ст0;

- Ст1сп;

- Ст1пс;

- Ст1кп;

- Ст2сп;

- Ст2пс;

- Ст2кл;

- Ст3сп;

- СТ3кл (ГОСТ 380);

- сталь 10;

- сталь 15;

- сталь 20 (ГОСТ 1050);

- S235-S295;

- P235-P295 (EN 10025, EN 10027-1, EN 10028-2).

Для сплавов выпускаемых на территории стран СНГ, а также согласно установленных правил ГОСТ маркировка сталей производится следующим образом:

- буква стоящая перед названием марки указывает группу к которой относится сплав, (всего три группы А, Б, В, группа «А» не указывается при маркировке);

- «Ст» или «сталь», указывает, что сплав является обыкновенным;

- первая цифра в марке указывает номер по ГОСТ, число от 0 до 6;

- степень раскисления указывается следующими сокращениями: «сп», «пс», «кп» (в случае сталей «А» группы обозначение «сп» не указывается и принимается таковым по умолчанию);

- следующая цифра — № категории стали, согласно ГОСТ от 0 до 6. Первая категория не указывается в обозначении;

- если в маркировке указано тире между первой и второй цифрой, это означает, что к стали не предъявлялись требования по степени раскисления.

Источник

Выпускаемые изделия

Можно выделить несколько групп стальной продукции:

- Листовая сталь. Подвиды: толстолистовая (ГОСТ 19903-74), тонколистовая (ГОСТ 19904-74), широкополостная (ГОСТ 8200-70), полосовая (ГОСТ 103-76), рифленая (ГОСТ 8568-78)

- Уголковые профили. Равнополочные (ГОСТ 8509-93), неравнополочные (ГОСТ 8510-86).

- Швеллеры (ГОСТ 8240-93).

- Двутавры.Балки двутавровые обыкновенные (ГОСТ 8239-89), Балки двутавровые широкополочные (ГОСТ 26020—83, СТО АСЧМ 20—93).

- Трубы.

- Профилированный настил.

К этому перечню добавляют вторичные профили, которые образуются за счет сварных работ и механической обработки.

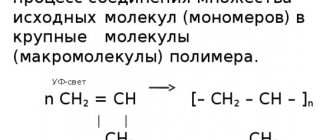

Разновидность низкоуглеродистых сталей

В составе низкоуглеродистых сплавов присутствуют примеси различного характера. Повышенное содержание серы и фосфора напрямую влияют на свойства металла, может привести к растрескиванию при обработке. Марганец, кремний не снижают характеристик, участвуют в процессе раскисления, удаления кислорода. Кислород удаляют для повышения прочности материала при горячих деформациях.

По степени удаления кислорода, раскисленности, стали классифицируют на:

Низколегированные стали представляют собой сплав с малым содержанием углерода и малыми примесями легирующих добавок, общим соотношением до 4%. Легирующие элементы нужны для повышения каких-либо эксплуатационных свойств при сохранении хороших сварочных характеристик. Повышенная устойчивость металла к коррозии, способность работать при экстремально низких и высоких температурах без деформации достигается легированием.

Качество низкоуглеродистой стали определяют по содержанию примесей серы, фосфора в сплаве.

По виду свойств различают:

- Обычное качество. Сера в составе — до 0,06%, фосфор — до 0,07%.

- Качественная сталь. Массовая доля серы — до 0,04%, фосфора — до 0,035%.

- Высококачественная сталь. Содержание серы — до 0,025%, фосфора — до 0,025%.

- Особое качество. Минимальное присутствие примесей: допустимые значения серы — до 0,015%, фосфора — до 0,025%.

Состав по ГОСТ

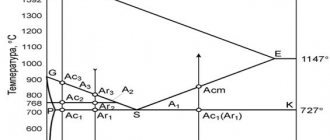

Сталь — это сплав железа с углеродом, процент содержания последнего при этом не должно превышать 2,14%. Все что выше этого значения — уже чугун. Низкоуглеродистая сталь отличается пониженным содержанием углерода, что откладывает свой отпечаток как на механические, так технологические свойства.

Существует несколько стандартов, которые регулируют состав углеродистых сплавов. Среди них наиболее востребованы ГОСТ 380-2005 и ГОСТ 1050-90. Согласно им низкоуглеродистой может называться сталь, которая включает в себя:

- Углерод (до 0,25%). Он позволяет термически упрочнять сталь, в результате чего твердость и временное сопротивление металла может увеличиться в несколько раз.

- Кремний (до 0,35%) Он улучшает механические характеристики, особенно, это касается ударной вязкости и прочности. Также увеличение кремния в сплаве положительно сказывается на свариваемости.

- Марганец (до 0,8%) относится к группе полезных примесей. По своему молекулярному строению схож с кислородом и активно вступает с ним химическую связь, что препятствует образованию оксида железа. Сталь, легированная марганцем, более однородна по составу, лучше справляется с динамическими нагрузками, становиться податливей к термическому упрочнению.

- Сера (до 0,06%) – вредная примесь. Делает металл красноломким, усложняет обработку давлением: ковкой, прокаткой и т.д. Снижает плотность сварного шва. Повышает отпускную хрупкость.

- Фосфор (до 0,08%) ответственен за появление хладноломкости. Искажает кристаллическую структуру стали. Снижает ее ударную вязкость. Ухудшает прочность и выносливость металла. Но не всегда фосфор является вредной примесью. В некоторых случаях его добавление оправдано, т.к. он увеличивает податливость металла резанию. Но все равно, общее количество его не должно превышать 0,1%.

- Кислород – самый нежелательный элемент в составе стали. Введение 0,001% кислорода способно снизить прочность металла на 50%. Препятствует обработки сплава режущим инструментом.

- Азот. После попадания его в металл, образует нитриды железа – очень хрупкое соединение, которое снижают как прочностные, так и технологические свойства сплава.

Углеродистая конструкционная сталь

Качество металлопроката этого типа может быть обыкновенным и высоким. Материал обыкновенного качества более дешевый за счет меньшей очистки от вредных компонентов, отличается большим количеством неметаллических примесей.

Градация по качественному показателю

Конструкционная сталь обыкновенного качества, согласно ГОСТу 380—94, подлежит классификации по трем характерным группам:

- А – сплавы этой группы не требуют дальнейшей термической обработки, что способствует сохранению заводских свойств исходного металла. Маркировка стандартная – буквы «Ст» плюс цифры, обозначающие степень прочности и пластичности – Ст1, Ст3 и т.п.

- Б – гарантированный химический состав материала этой группы поддается раскислению. Маркировка содержит букву «Б» с указанием степени раскисления в конце – БСТ3сп (спокойная), БСт1кп (кипящая). Числом обозначают процент углерода.

- В – группа сталей повышенного качества с гарантированным химическим составом выдерживает механическую обработку. Маркируется буквами ВСт1, ВСт3 и т.д. Для производства изделий из металла этой группы потребуется дополнительная обработка, преимущественно сваркой.

Металлопрокат обыкновенного качественного состава применяют для изготовления деталей, требующих сварки, необходимых для работы в условиях небольших нагрузок. Конструкционную сталь этого типа в основном используют в автомобильной промышленности, а также в строительном деле для конструкций массового предназначения.

Металл обыкновенного типа соответствующих марок используют для производства гвоздей, проволоки, заклепок. Из конструкционного материала выпускают оси и валы, работающие под слабой нагрузкой, различные виды крепежных деталей, используют для получения фасонного проката.

Качественный тип углеродистых сплавов должен соответствовать ГОСТу 1050—88, получение сплавов требует строгого соответствия параметрам состава, плавки, а также разливки. Требования к характеристикам химического состава предусматривают обязательное содержание вредных добавок – по 0,04 % серы и фосфора. Маркировка улучшенных конструкционных материалов расположена в диапазоне чисел 08-85 (Сталь08, Сталь15, Сталь80 и т.д.).

Ограничения

Содержание углерода, обозначаемое цифровым индексом, накладывает определенные ограничения на качество, область применения стальных изделий.

| Наименование | Свойства изделий, сферы применения |

| Низкоуглеродистые | Малонагружаемые детали из этого материала отличаются небольшой прочностью при высокой пластичности и уровне свариваемости. Изделия пригодны для штамповки холодным способом, исключив термическую обработку. Из металлического сплава производят сложные детали для автомобилей, ответственные сварные конструкции |

| Среднеуглеродистые | Среднеуглеродистой конструкционная сталь становится после улучшения методом закалки и горячего отпуска (до 650°С). Эти показатели повышают прочность стальных деталей, но понижают пластичность, что допускает обработку резанием. Улучшенный закалкой материал высокой прочности применяют в машиностроении |

| Высокоуглеродистые | Для высокоуглеродистых материалов характерен высокий процент марганца. Из такого вида металла производят изделия, которым требуется повышенная упругость, износостойкость (рессоры, пружины). После отжига материал хорошо поддается обработке резанием |

| Качественные | Конструкционный материал этой категории содержит увеличенную долю примесей – серно-фосфорных, свинцовых добавок. Качественный металл применяют для выпуска деталей, подвергающихся повышенной обработке, не вредящей металлорежущему инструменту. Это класс автоматных сталей, обогащенных серой, фосфором, свинцом, предназначенных для работы на станках-автоматах |

Для повышения износостойкости металлоизделий применяют графитизацию, наклеп, наплавку. Подобные методы улучшения параметров конструкционной стали позволяют добиться повышения твердости материала, устойчивости его к износу.

Область применения

Конкретную область применения углеродистого металлопроката определяют его характеристики.

| Конструкционные сплавы | Свойства сталей, области применения |

| Машиностроительный | Применяют для производства автомобилей благодаря высоким механическим свойствам, распространяющимся на весь материал. Детали машин отличаются надежностью, хорошо сопротивляются большим нагрузкам, ударному воздействию, сохраняя повышенную прочность |

| Строительный | Из углеродистых сплавов изготавливают мостовые конструкции , фермы, оборудование нефте- и газопроводов. Основное требование к сталям конструкционным этого типа – хороший показатель свариваемости при небольшом объеме легирующих компонентов. Повышению прочности способствует легирование кремнием, а также марганцем |

| Арматурный | Арматурой из стального материала армируют железобетонные конструкции, что способствует повышению их прочности при воздействии нагрузок. Этот тип металла представлен прутками (гладкими, профилированными) и проволокой. В зависимости от требований прочности к конструкциям (предварительно напряженные либо ненапряженные) стальную арматуру упрочняют термической обработкой |

| Пружинный | Свойства упругости используют для изготовления пружинной стали. Основное требование к металлу конструкционного типа – повышенная текучесть, которая достигается методом закалки с отпуском в температурном режиме до 400°С. Такой уровень температуры обеспечивает наивысшее значение предела упругости. Конструкционные стали для особо нагружаемых пружин усиливают добавкой ванадия и хрома |

| Шарикоподшипниковый | К изделиям предъявляется требование особой твердости из-за высоких локальных нагрузок. По этой причине для получения металлопроката выбирают высокоуглеродистую сталь. Легкость закалки при низких температурах и применении масла обеспечивают легированием хромом, для улучшения прокаливания вводят кремниево-марганцевые элементы |

| Цементуемый | Этот вид содержит 0,1-0,25 % углерода, что позволяет использовать их для производства изделий, подвергающихся цементированию. Детали цементуемого и цианируемого класса (болты, шестерни, гайки и т.д.) имеют небольшие размеры при повышенной прочности благодаря введению полезных добавок |

Классификация и марки

Существует несколько основных критериев по которым подразделяются углеродистые марки. Одним из самых важных среди них являются условия проведения раскисления. Выделяют следующие низкоуглеродистые стали:

- Спокойные. Включает минимальное содержание в составе окиси железа, что делает процесс выплавки «спокойным» – без бурного выделения углекислоты с зеркала металла. Возможным это стало благодаря введению раскислителей: алюминий, марганец и кремний. Все выходящие газы скапливаются в усадочной раковине, которая впоследствии обрубается, что в результате дает плотный и однородный металл.

- Кипящие. Раскисляются одним марганцем. Имеют увеличенное количество оксида железа в составе. Процесс плавки сопровождается выделением углекислого газа, что создает впечатление будто металл кипит. Эти стали менее прочны и менее однородны по химическому составу, но при этом стоят дешево и имеют низкий процент отходов в производстве.

- Полуспокойные. Помимо марганца для удаления кислорода дополнительно применяют алюминий. По характеристикам эта углеродистая сталь представляет собой что-то среднее между кипящими и спокойными сплавами.

Помимо степени раскисления низкоуглеродистые марки также классифицируются по наличию неметаллических включений в своем составе. Исходя из этого они различаются на:

- Обыкновенного качества;

- Качественные машиностроительные.

Рассмотрим каждый пункт более подробно.

Стали обыкновенного качества. К ним не предъявляются строгие требования как к выбору шихты, так и к плавке и разливке. Фосфора в них допускается не более 0,08%, а серы не более 0,06%. Разливают такой сплав в крупногабаритные слитки, поэтому для них характерно появление зональной ликвации.

Классификация стали обычного качества

Свойства сталей обыкновенного качества Внутри группы по качеству низкоуглеродистая сталь обычного качества подразделяется ещё на три категории, обозначающиеся заглавными буквами А, Б, В.

Низкоуглеродистая сталь обычного качества группы «А» содержит сплавы, отличающиеся механическими свойствами, в промышленности встречается в форме листового, профильного низкоуглеродистого проката.

Группа «Б» классифицируется по химическим качествам, обрабатывается давлением под высоким нагревом, заготовки штампуются, куются.

Низкоуглеродистые стали группы «В» определяются физическими свойствами, химическим составом.

Сфера применения

Низкоуглеродистые сплавы широко используются различными направлениями промышленности и производства.

По виду профиля классифицируют следующие группы выпускаемой продукции:

- Плоский листовой прокат. Рифлёная, толстолистовая, тонколистовая, широкополосовая, полосовая продукция.

- Равнополочные, неравнополочные угловые профили.

- Швеллеры.

- Трубы, круглого, квадратного, прямоугольного сечения.

- Тавры, двутавры. Балки двутавровые широкополочные, обыкновенные.

- Профилированный металлический лист различной толщины.

Самый большой сегмент продукции составляет плоский листовой прокат, полосы. Холодной штамповкой получают высокопрочную проволоку, пружины, рессоры для машиностроения. Детали и заготовки легко свариваются, получили большое распространение в строительной отрасли производства, автомобилестроении. Из низкоуглеродистых сплавов изготавливают кузовные детали, оси, топливные баки, рамы сельскохозяйственных машин и многие другие детали, постоянно встречающиеся в повседневной жизни.

Особенности и применение низколегированной стали

В состав низколегированной стали входят легированные элементы, которые и придают материалу высокие антикоррозийные свойства.

Основные составные такой стали — Углерод (С), Кремний (Si), Марганец (Mn), а дополнительными элементами могут служить Алюминий (Al), Титан (Ti), Ванадий (V), Ниобий (Nb) и Азот (N).

Низколегированная сталь не покрывается цинком, ей достаточно обычной покраски для долговременного срока службы, изготовленного из нее, металлопроката.

Металлопрокату из низколегированной стали отдают преимущество в строительстве, с использованием его в условиях низких температур.

Хотите купить металлопрокат, ознакомтесь с оптовыми ценами на металлопрокат и розничной стоимостью металлопроката или сразу обращайтесь по телефонам со страницы — Контакты, наши специалисты проконсультируют и помогут в оформлении заказа.

Применение

Качественные машиностроительные низкоуглеродистые стали повсеместно используются для производства износостойких деталей ответственных узлов — шестерен, змеевиков, рычагов, толкателей клапанов и т.д.

С их использованием изготавливаются надежные резинометаллические уплотнения, обеспечивающие высокую герметичность силовых соединений в пневматических и гидравлических устройствах, рассчитанных на высокое рабочее давление.

Для эксплуатации в условиях агрессивных сред поверхность изделий подвергается хромированию или оцинкованию.

Основные способы получения низкоуглеродистых сплавов

Все сплавы при получении проходят одинаковые технологические стадии, дополнительную обработку. Плавильная печь загружается сырьём, шихтой, нагревается до расплавления, удаляются лишние примеси. Дополнительная обработка зависит от конкретного заданного состава продукта, нужных химических, физических свойств.

По технологии производства, оборудованию сплавы получают:

- кислородно-конверторным способом выплавки;

- мартеновским способом получения;

- электротермическим способом производства.

Кислородно-конверторный метод

Этот способ производства низкоуглеродистого сплава назван по двум составляющим технологии. Кислород, содержащийся в воздухе, окисляет избыток углерода и примесей в конверторной печи. Конверторная печь имеет объём 50–60 т. Расплавленное сырьё, шихта, продувается нагретым кислородом под давлением. Стены конвектора имеют грушевидную форму, выполнены из металла с дополнительной футеровкой. Материал футеровки химически участвует в процессе выплавки, вступая в реакцию с расплавленным сырьём.

Мартеновский метод

Мартеновские печи отличаются большим размером плавильных ванн, производительностью до 500 тонн продукции. Выжигание углерода, примесей также идёт кислородом, но кислород получают не только из воздуха. Дополнительно шихту обогащают железной рудой, ломом, покрытым ржавчиной. Оксиды железа, участвуя в процессе, выделяют кислород. Камеры-регенераторы осуществляют предварительный нагрев горючего газа и воздуха, попеременно выпускают содержимое через плавильную ванну. Процесс происходит в течение 6–7 часов, по завершении нагрев прекращается, добавляются раскислители.

Электротермический метод

Этот способ позволяет получить точно заданные физические и химические свойства, применяется только для получения высококачественных сплавов. Большой расход энергии при термической обработке, до 800 кВт на 1 тонну стали, должен быть экономически оправдан. Температура печи доходит до 1650 градусов, ёмкость ванн 0,5–180 тонн.

При высокой температуре сера и фосфор удаляются практически без остатка, переплавляется тугоплавкое сырьё. Химические реакции при производстве аналогичны мартеновскому способу.

Классификация по степени раскисления

На разделение углеродистых сталей на различные типы оказывает влияние в том числе такой параметр, как степень раскисления. В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

Более однородной внутренней структурой отличаются спокойные стали, раскисление которых осуществляют, добавляя в расплавленный металл ферросилиций, ферромарганец и алюминий. За счет того, что сплавы данной категории были полностью раскислены в печи, в их составе не содержится закиси железа. Остаточный алюминий, который препятствует росту зерна, наделяет такие стали мелкозернистой структурой. Сочетание мелкозернистой структуры и практически полное отсутствие растворенных газов позволяет формировать качественный металл, из которого можно изготавливать наиболее ответственные детали и конструкции. Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

Строение стального слитка зависит от степени раскисленности стали

Более дешевыми, но и менее качественными являются кипящие углеродистые сплавы, при выплавке которых используется минимальное количество специальных добавок. Во внутренней структуре такой стали из-за того, что процесс ее раскисления в печи не был доведен до конца, присутствуют растворенные газы, которые негативно отражаются на характеристиках металла. Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Промежуточное положение и по своим свойствам, и по степени раскисления занимают полуспокойные стали. Перед заливкой в изложницы в их состав вводят небольшое количество раскислитилей, благодаря чему металл затвердевает практически без кипения, но процесс выделения газов в нем продолжается. В итоге формируется отливка, в структуре которой содержится меньше газовых пузырей, чем в кипящих сталях. Такие внутренние поры в процессе последующей прокатки металла практически полностью завариваются. Большая часть полуспокойных углеродистых сталей используется в качестве конструкционных материалов.

Ознакомиться со всеми требованиями ГОСТ к углеродистой стали можно, скачав данный документ в формате pdf по ссылке ниже.

Скачать ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

Производство сплава

Процесс изготовления сплава сводится к переработке чугуна, при которой отжигаются лишние примеси и вводятся легирующие элементы. Используются при этом несколько методов.

- Мартеновский – расплавленный или твердый чугун с рудой плавят в мартеновской печи при 2000 С, чтобы отжечь лишний углерод. Добавки вводят в конце плавки. Сталь разливают в ковши и переправляют в прокатный цех.

- Кислородно-конвертерный – более производительный. Сквозь чугун в печи продувают воздух или смесь воздуха с кислородом, добиваясь более быстрого и полного отжига.

- Электроплавильный – плавка осуществляется в закрытой печи при 2200 С, что исключает попадание в сплав газов. Дорогостоящий метод, которым получают лишь высококачественные составы.

- Прямой метод – в шахтной печи окатыши, получаемые из железной руды продувают продуктами сгорания природного газа – смесью кислорода, угарного газа, аммиака, при температуре в 1000 С.

Методы производства и разделение по качеству

Для производства углеродистых сталей используются различные технологии, что сказывается на их разделении не только по способу производства, но и по качественным характеристикам. Так, различают:

- высококачественные стальные сплавы;

- качественные углеродистые стали;

- углеродистые стальные сплавы обыкновенного качества.

Классификация углеродистых сталей

Стальные сплавы, обладающие обыкновенным качеством, выплавляются в мартеновских печах, после чего из них формируют слитки больших размеров. К плавильному оборудованию, которое используется для получения таких сталей, относятся также кислородные конвертеры. По сравнению с качественными стальными сплавами, рассматриваемые стали могут иметь большее содержание вредных примесей, что сказывается на стоимости их производства, а также на их характеристиках.

Сформированные и полностью застывшие слитки металла подвергают дальнейшей прокатке, которая может выполняться в горячем или холодном состоянии. Методом горячей прокатки производят фасонные и сортовые изделия, толстолистовой и тонколистовой металл, металлические полосы большой ширины. При помощи прокатки, выполняемой в холодном состоянии, получают тонколистовой металл.

На современных предприятиях для производства высококачественных сплавов используются электрические дуговые печи

Для производства углеродистых сталей качественной и высококачественной категорий могут использоваться как конвертеры и мартеновские печи, так и более современное оборудование – плавильные печи, работающие на электричестве. К химическому составу таких сталей, наличию в их структуре вредных и неметаллических примесей соответствующий ГОСТ предъявляет очень жесткие требования. Например, в сталях, которые относятся к категории высококачественных, должно содержаться не более 0,04% серы и не больше 0,035% фосфора. Качественные и высококачественные стальные сплавы благодаря строгим требованиям к способу их производства и к характеристикам отличаются повышенной чистотой структуры.

Главные свойства низкоуглеродистых сталей

Для низкоуглеродистой стали характерна невысокая прочность при значительной вязкости и пластичности. Сплав легко обрабатывается горячей деформацией, холодным волочением, хорошо сваривается.

Повышение прочностных характеристик достигается цементацией – насыщением поверхностных слоёв углеродом, после чего поверхностные слои сплава закаляются, приобретая необходимую прочность. Для поверхностной закалки низколегированной стали используются индукционные и электропечи. Внутренние, не обогащённые, слои остаются мягкими, вязкими, не теряют пластичности благодаря не изменившемуся количеству углерода.

Маркировка низкоуглеродистых сталей и ее значение

Низкоуглеродистая сталь обычного качества маркируется буквенным значением «Ст», которое меняется, согласно качествам:

- Цифровое значение показывает количество углерода в сплаве. При делении значения на 100 получают содержание углерода в процентах.

- Начальные буквенные символы маркировки «Б» или «В» обозначают принадлежность к группе по качеству.

- Отсутствие буквенного обозначения показывает принадлежность к категории «А».

- Сочетание «КП» указывает на кипящий состав по раскисленности.

- Сочетание «ПС» говорит о полуспокойном сплаве, отсутствие обозначения обозначает спокойную сталь.

- Буквенное и цифровое сочетание, вписанное в марку последним, говорит о наличии в составе примесей и их процентном содержании.

- Качественные низкоуглеродистые сплавы буквенным сочетанием «Ст» не маркируются.

Дополнительно встречается классификация по цвету, буквенная маркировка сплавов особого назначения. К примеру, маркировка «СТЗ мост» обозначает сплав, предназначенный для использования при изготовлении мостовых конструкций.

Особенности маркировки

Обычная низкоуглеродистая сталь имеет буквенное обозначение СТ и цифровое. Число следует делить на 100, тогда будет понятно процентное содержание углерода. Например, СТ15 (углерод 0,15%).

Рассмотрим маркировку и расшифруем обозначения:

- Первые буквы или их отсутствие говорит о принадлежности к той или иной группе качества. Это могут быть Б или В. Если нет буквы, значит сплав принадлежит к категории А.

- Ст обозначает слово «сталь».

- Цифровое обозначение – зашифрованное процентное содержание углерода.

- кп, пс – обозначает кипящий или полуспокойный сплав. Отсутствие обозначения говорит о том, что сталь спокойная (сп).

- Буквенное обозначение и цифровое после него раскрывают, какие примеси входят в состав, и их процентное содержание. Например, Г – марганец, Ю – алюминий, Ф – ванадий.

Особенности легированной стали

В данный вид стали для увеличение прочности, придания антикоррозийных свойств, добавляются легированные добавки.

Для того, чтобы понять химический состав данного вида стали ее определенно маркируют:

- Первая цифра в обозначении легирующей стали означает количество углерода;

- Далее буквами обозначаются легирующие элементы, которые входят в состав стали;

- Последующие цифры показывают массовую долу этих элементов.

Используемые легирующие элементы для такого вида стали: Хром (Cr), Марганец (Mn), Никель (Ni), Азот (N), Молибден (Mo) и Ванадий (V).

Применение легированной стали

Применение легированная сталь нашла широкое. Ее используют в изготовлении высокой прочности и точности деталей для машин и других механизмов, рассчитанных на большую нагрузку: валы, оси, рычаги, поршни, подшипники, высокопрочные режущие элементы промышленного назначения, элементы электрического оборудования и др.

Область применения

Как уже говорилось выше, углеродистые стальные сплавы по основному назначению делят на две большие категории: инструментальные и конструкционные. Инструментальные стальные сплавы, содержащие 0,65–1,32% углерода, используются в полном соответствии со своим названием – для производства инструмента различного назначения. Для того чтобы улучшить механические свойства инструментов, обращаются к такой технологической операции, как закалка углеродистой стали, которая выполняется без особых сложностей.

Сферы применения углеродистых инструментальных сталей

Конструкционные стальные сплавы применяются в современной промышленности очень широко. Из них делают детали для оборудования различного назначения, элементы конструкций машиностроительного и строительного назначения, крепежные детали и многое другое. В частности, такое популярное изделие, как проволока углеродистая, производится именно из стали конструкционного типа.

Используется проволока углеродистая не только в бытовых целях, для производства крепежа и в строительной сфере, но и для изготовления таких ответственных деталей, как пружины. После выполнения цементации конструкционные углеродистые сплавы можно успешно использовать для производства деталей, которые в процессе эксплуатации подвергаются серьезному поверхностному износу и испытывают значительные динамические нагрузки.

Конечно, углеродистые стальные сплавы не обладают многими свойствами легированных сталей (в частности, той же нержавейки), но их характеристик вполне хватает для того, чтобы обеспечить качество и надежность деталей и конструкций, которые из них изготавливаются.