Современный мир немыслим без стали. Это металлический сплав железа, углерода, других компонентов. Их соотношение определяет марку, характеристики итогового материала, его применение. Сталь поступает на производство в виде проката — листов заданной толщины, получаемых горячим или холодным методами. Технология напрямую влияет на характеристики получаемого материала.

Нельзя сказать, какой лист лучше, горячекатаный или холоднокатаный. Ответ зависит от требований конкретной области, под которую подбирается прокат с нужными параметрами.

Горячий прокат

Горячий прокат металла — технология изготовления листовой стали. Заготовку сначала нагревают при температуре около 1000 градусов, а потом прокатывают валками. Прогретый металл становится более пластичным, в результате процесс требует меньше времени. Лист горячекатаный может иметь окалины из-за контакта раскаленной стали с воздухом. После изготовления прокат необходимо обработать, убрав все дефекты с поверхности.

Лист железа, изготовленный таким способом, подходит для тех сфер, где к изделиям не предъявляют строгих требований. Он имеет несколько преимуществ:

Недостатком проката является недостаточно ровная для некоторых сфер применения поверхность. После прогрева характеристики заготовки стали неоднородны. Именно поэтому невозможно обеспечить идеально гладкий лист, используя горячий прокат металла. Кроме того, на поверхности остаются следы окалины, и листы требуют дополнительной обработки.

Холодный прокат

Лист холоднокатаный пропускается между катками без предварительного прогрева. Это более тяжелая работа, процесс занимает много времени. Лист железа при этом обладает однородной структурой с низкой пластичностью. В результате получается идеально гладкая поверхность. Чтобы устранить напряженность в металле, готовый лист обжимают и обжигают — это уже никак не влияет на его потребительские свойства.

Лист холоднокатаный пользуется спросом в строительстве, космической отрасли, машино- и судостроении. Он отличается превосходными внешними характеристиками и высокой прочностью. Таких свойств у горячекатаного листа нет. В продаже сложно найти толстый лист, выпущенный методом холодного проката — на него практически нет спроса. Одновременно производители редко выпускают горячекатаные тонкие листы.

Среди преимуществ материала:

- идеальные геометрические характеристики;

- внутренняя однородность;

- ровная и плоская поверхность.

Холодный прокат металла используют также для выпуска стальных листов, которые потом будут использованы в производстве современной мебели. Мебель из такого материала выпускают и для медицинских целей, химической промышленности, лабораторий. Тонкий холодный прокат используют при изготовлении красивой кухонной утвари.

Какой лист выбрать?

Выбирая листовой металл, надо учитывать сферу его применения. Для изготовления черновых строительных конструкций можно выбрать горячекатаные листы, которые не отличаются эстетичностью, зато обеспечивают высокую прочность фасонных изделий. Для производства стальной плитки или мебели из стальных листов лучше использовать изделия холодного проката, которые не имеют окалины и других дефектов.

Если нужен толстый лист железа холодного проката, то партию материалов можно заказать индивидуально. Компании крайне редко производят такую сталь серийно — покупатели заказывают толстые листы в основном для изготовления профиля и черновых конструкций.

Источник

Преимущества и недостатки технологий холодного и горячего проката

Сталь холоднокатаная, несмотря на более высокую стоимость, наиболее востребована в промышленности, благодаря следующим преимуществам:

- Меньшая толщина листа

- Ровная поверхность стали

- Одинаковая толщина по всей поверхности

- Высокие показатели механической прочности и твердости металла

- Листы не растрескиваются при сгибании

К недостаткам метода можно отнести более высокую стоимость и длинный производственный цикл.

Горячекатаная сталь в числе преимуществ имеет меньшую стоимость и короткий цикл производства, однако по практическим свойствам существенно уступает изделиям холодного проката:

- Неравномерная толщина

- Невозможно получить тонкий лист

- При сгибании получаются трещины

Различия в производстве горячекатаной и холоднокатаной стали

Горячее деформирование осуществляется при температурах, превышающих условия рекристаллизации металла и составляющих 60% и более от температуры плавления. Исходная заготовка – сляб. При повышенных температурах прочность стали уменьшается, что позволяет снизить усилие, необходимое для придания заготовке нужных размеров. В процессе происходит образование новых зерен, сохраняющих хорошую пластичность металла. Контролировать конечные размеры сложно из-за наличия на поверхности окалины и объемных изменений при охлаждении.

Холодная прокатка – пластическое деформирование заготовки при комнатной температуре. Заготовкой в данном случае служит горячекатаный лист. Перед обработкой его обязательно очищают от окалины дробеструйным аппаратом, кислотами, их комбинацией. При температурах деформирования, которые находятся ниже уровня 30% от температуры плавления, в листе возникает наклеп или деформационное упрочнение, увеличивающие прочность проката и снижающие пластичность. Для частичной рекристаллизации структуры, позволяющей несколько снизить твердость и повысить пластичность, проводят термическую обработку – отпуск.

Температура прокатки металлов

Температуру прокатки металлов – стали, алюминия, меди – обычно подразделяют на два основных интервала:

- холодная обработка;

- горячая обработка.

Холодная прокатка происходит при относительно низких температурах по отношению к температуре плавления металла. Горячая прокатка производится при температурах выше температуры рекристаллизации металла. Есть еще и третий температурный интервал – теплая прокатка, которая вызвана потребностью экономии энергии и в некоторых случаях применяется в промышленности.

Отличие свойств горячекатаного листа от характеристик холоднокатаного

В результате применения разных технологий получают листы, свойства которых различаются в значительной степени. Выбор холоднокатаного или горячекатаного листа зависит от функционального назначения.

Преимущества горячего деформирования

- Возможность получать продукцию в широком диапазоне толщин – 0,4 (реально 1,2)-200 мм.

- Относительно небольшая себестоимость процесса.

- Более высокая коррозионная стойкость, по сравнению с результатом холодного деформирования.

Недостатки горячей прокатки:

- невозможность получения качественного тонкого листа;

- поверхность неровная, с опуском в центре, низкокачественная, вероятно присутствие окалины;

- низкая точность размеров;

- при сварке лист может «вести».

Преимущества холоднокатаного листа:

- возможность получения плоских изделий толщиной в несколько микрон;

- высокая точность геометрии;

- ровная, качественная поверхность, продукция может использоваться для изготовления изделий, в которых важна эстетическая составляющая;

- не «ведет» при сварке.

Недостатки этой продукции

- малая коррозионная устойчивость на воздухе без антикоррозионной поверхностной обработки;

- часто – пониженная пластичность;

- высокая себестоимость изготовления, обусловленная использованием широкого ассортимента сложного оборудования и высокой энергоемкостью процесса.

Производство холоднокатаного листа

В начале производственного цикла стальная заготовка проходит стадию зачистки и выравнивания поверхности, затем нагрева, что способствует повышению пластичности металла и позволяет осуществить горячую прокатку, в ходе которой металл получает вид рулонов небольшой толщины листа.

Полученный металлический лист подвергается травлению, так как поверхность материала после воздействия высоких температур получает окалину, после чего производится сварка листов (если необходимо получить изделие большого размера), а также обрезание продольных кромок.

Дальнейшая технология предполагает прокатку заготовок через непрерывные станки или оборудование с реверсивным циклом работы, а также отожжение. Целью производства является получение непрерывного тонкого листа стали, который затем нарезается на листы нужного размера.

Чем отличаются области применения холоднокатаного листа от горячекатаного?

Разница в свойствах обуславливает различные сферы использования.

Горячекатаный лист чаще всего применяется:

- в строительстве – для изготовления несущих покрытий;

- в судо-, авиа- и машиностроении;

- для создания конструкций на сварных, болтовых, клепочных соединениях;

- для изготовления сварных труб.

Области применения холоднокатаного листового проката:

- производство профнастила, гладкого оцинкованного листа;

- автомобилестроение;

- получение жести – тонкого листа или ленты с защитным, чаще всего оловянным, покрытием, используемой для изготовления консервных банок;

- травленный отожженный лист – декапир – применяется для изготовления эмалированной посуды.

Благодаря высокому качеству поверхности, холоднокатаный лист хорошо воспринимает порошковое окрашивание, хромирование, никелирование.

Источник

Сферы использования горячекатаного и холоднокатаного металла

| Г/к лист | Х/к лист |

Стальные горячекатаные листы используются в:

Этот вид металлоизделий необходим там, где нужна сталь, но нет повышенной требовательности к эстетичности. Например — возведение мостов, котлов, печей, конструкций с болтовыми или сварными соединениями. | Холоднокатаные листы нужны для:

|

Горячекатаный и холоднокатаный прокат служит основой для профилей металлокаркасных конструкций, которые мы используем для монтажа быстровозводимых тентовых ангаров. В зависимости от проекта и нагрузок на конструкции мы предлагаем 3 варианта металлического каркаса. Подробнее об этом читайте по ссылке.

Различия в производстве горячекатаной и холоднокатаной стали

Производство листового проката регламентируют два документа: ГОСТ 19903-2015 – для горячекатаного и ГОСТ 19903-2015 для холоднокатаного листа. Упомянем ещё ГОСТ 13345-85, которым установлены требования к изготовлению жести – разновидности холоднокатаного листового проката толщиной 0,18–0,36 мм. Основные отличия г/к и х/к листа обусловлены технологиями их производства:

- горячая прокатка выполняется при температуре заготовок 1 150 – 1 200 °C на входе в первую клеть стана и завершается на отметке 900–950 °C;

- при холодной прокатке в зависимости от марок стали границы температурного диапазона в 2,5–6 раз меньше.

Прокатка стали: разница между технологиями горячей и холодной прокатки

В целом прокатка стали – это пластическая обработка на прокатном стане при прохождении между валками.

По температуре обработки стали бывает горячекатаный прокат (металл нагревается выше температуры рекристаллизации, до уровня 80% температуры его плавления) и холоднокатаный прокат (30% и меньше от температуры рекристаллизации). В свою очередь, рекристаллизация – это образование и рост кристаллических зёрен материала (металла) за счёт существующих кристаллических зёрен. При горячей прокатке нагрев превышает 920 градусов. Например, для низкоуглеродистой стали температура горячей прокатки должна быть не ниже 1169 градусов.

Получение любого проката возможно 2-мя способами. При первом, на сегодня уже устаревшем, используются стальные слитки (отлитые в специальные формы-изложницы), перерабатываемые в готовый прокат в 2 стадии. Полученные слитки нагреваются и прокатываются в заготовку на обжимных станах, а после удаления дефектов поверхности (закатов, трещин и т.п.) выполняется повторный нагрев и финальная прокатка в горячекатаный лист или фасонный прокат.

Горячекатаный лист

При втором способе разливка в изложницы заменяется разливкой на машинах непрерывного литья (МНЛЗ), откуда заготовка также поступает на прокатные станы. Подобным образом исключается такое технологическое звено, как слябинги и блюминги, повышается качество, устраняются потери металла и ресурсов производства при обрезке слитка. В Украине большинство металлургических компаний имеет МНЛЗ и литейно-прокатные модули, а на остальных предприятиях имеются планы по внедрению такого оборудования.

По взаимному положению полосы металла и осей валков прокатка бывает продольная (полоса перпендикулярна валкам), поперечная (полоса параллельна валкам) и поперечно-винтовая или «косая» (валки под углом друг к другу и к оси полосы). Это позволяет получать продукт различной формы. Главные типы проката по форме и размерам – это горячекатаный лист, рулон или жесть и сортовой (простой или фасонный).

Сравнение горячекатаного и холоднокатаного проката

Сегодня в мире горячей прокаткой получают около 80% общего объёма металлопроката. Она требует меньше производственных усилий и, следовательно, меньше электроэнергии. Повышенная пластичность при такой прокатке позволяет за один передел получать значительное сокращение площади поперечного сечения заготовки. Слитки, в значительной мере неоднородные структурно и химически, могут быть обработаны только горячими.

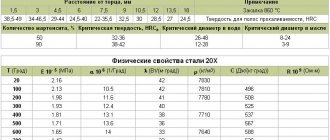

Для горячекатаной (г/к) продукции во многом применяется марка стали 09Г2С, для холоднокатаной (х/к) – 08ПС. Холоднокатаная сталь проходит более длинный путь обработки – подвергается травлению, и лишь затем передаётся на стан. Поэтому, например, толщина х/к листа – не более 5 мм, а его поверхность намного ровнее.

Горячекатаная прокатка

Х/к лист обычно одинаковой толщины по всей площади, без окалины, которую не нужно сбивать перед покраской. Кроме того, при холодной прокатке поверхность металла упрочняется, а это улучшает его механические свойства; х/к лист при сгибании не трескается, более прочен на растяжение и разрыв. Тогда как г/к лист толщиной 3 мм и более обладает довольно большой погрешностью по толщине на площади листа, имеет неровную поверхность, а после термообработки его коробит, и требуется рихтовка.

ТАБЛИЦА. Сравнение свойств х/к и г/к листа

| Холоднокатаный лист | Горячекатаный лист | |

| Поверхность | Ровная, поэтому используется там, где в конечном продукте это имеет значение, в т.ч. для металлоизделий (метизов) и в приборостроении | Неровная, чаще всего середина листа «опускается», поэтому в основном применяется в строительстве и сварке металлоконструкций |

| Напряжение в листе | Равномерное. Это важное свойство металла любого назначения, особенно для приборо- и автостроения | Неравномерное. Тем не менее, используется в машиностроении |

| Исходный материал | Обычно делается из низкоуглеродистой стали и имеет высокую пластичность (можно неоднократно и сильно гнуть) | Делается из углеродистой, низколегированной стали. Для производства котлов и сосудов под давлением используют также легированную сталь |

| Применение | — авто- и судостроение — приборостроение — в строительстве (для получения профнастила, кровельных листов) — производство труб | — строительство (в основном в виде несущих покрытий) — машиностроение, в т.ч. судо- и авиастроение |

В Украине значительная часть прокатных мощностей металлургических предприятий нуждается в модернизации с точки зрения как производственной эффективности оборудования, так и доступного сортамента.

Производство горячекатаного проката

«Горячие» станы способны производить плиты толщиной 50-350 мм, листы 3-50 мм и полосы (сматываемые в рулоны) толщиной до 20 мм. Станы для толстого листа включают 1-2 клети типа «дуо» или «кварто» (т.е. с одной или двумя парами валков), иногда с дополнительными вертикальными клетями для обжатия боковых кромок. Для полос применяются станы из 10-15 клетей «кварто» и клетей с вертикальными валками.

На выходе из валков ставятся выходные рольганги и другое вспомогательное оборудование для дальнейшей обработки: у толстолистовых станов – правильные машины, ножницы, термические печи и др., у полосовых – моталки для сматывания в рулоны, конвейер для рулонов, оборудование для их разматывания, правки, резки.

В свою очередь, сортовые станы довольно различны по своим свойствам. Основные их типы – это

- универсальные станы для широкополочных балок, обычно из 3 или 5 последовательных клетей;

- рельсобалочные станы ступенчатого типа из 2 или нескольких линий с клетями «трио» и «дуо»;

- крупносортные станы ступенчатого и полунепрерывного типа из 2 или нескольких линий с клетями «трио» и «дуо»;

- среднесортные станы ступенчатого типа в 2 или 3 линии;

- мелкосортные станы (непрерывные или полунепрерывные);

- непрерывные проволочные станы.

Обзор спецификаций горячекатаного проката

Г/к прокат подразделяется, среди прочего, на:

- «толстый лист» из углеродистой стали, а также из конструкционной качественной стали;

- тонкий лист из стали повышенной прочности;

- лиcт из углepoдиcтой, низкoлeгиpoвaнной или лeгиpoвaнной стали для кoтлoв и cocудoв пoд дaвлeниeм;

- лист для холодной штамповки из конструкционной качественной стали;

- для судостроения;

- низколегированный конструкционный для мостостроения;

- сортовой стальной горячекатаный (круглый, квадратный, шестигранный);

- сортовой и фасонный из нелегированной стали;

- сортовой из конструкционной нелегированной или легированной стали для холодной объемной штамповки;

- сортовой из прецизионных сплавов с высоким электрическим сопротивлением.

Г/к лист может классифицироваться по точности (А – повышенной точности, Б – нормальной точности), по плоскостности (ПО – особо высокой, ПВ – высокой, ПН – нормальной плоскостности), по характеру кромки (НО – с необрезной кромкой, О – с обрезной кромкой) и др.

Преимущества горячекатаного проката, общие применения

Основное преимущество г/к проката – стоимость, что позволяет использовать более значительные его объёмы в сферах, где качество поверхности или внешний вид не столь важны. Например, при строительстве крупных объектов «красота» несущих металлоконструкций не принципиальна, то же самое касается крупных внутренних узлов машин и оборудования. Соответственно, г/к сталь используется прежде всего в таких «тяжёлых» секторах, как строительная индустрия, тяжелое машиностроение.

Производство холоднокатаного проката

«Холодные» станы бывают листовые (для поштучного листа), широкополосные (для рулона), лентопрокатные (для сматываемой ленты толщиной от 1 мкм до 4 мм и шириной от 20 до 600 мм), фольгопрокатные (для полосы толщиной менее 0,1 мм), плющильные (для обжатия проволоки в узкую ленту), для холодной прокатки труб.

Холоднокатаная прокатка

При рулонной прокатке с обеих сторон рабочей клети устанавливаются намоточно-натяжные барабаны – моталки, для разматывания рулона перед подачей в валки и сматывания при выходе из них. Самые эффективные листовые станы – это непрерывные.

Обзор спецификаций холоднокатаного проката

Х/к прокат подразделяется, в частности, на:

- тонкий лист из углеродистой стали качественной или обыкновенного качества общего назначения;

- тонкий лист из низкоуглеродистой качественной стали для холодной штамповки;

- тонкий лист из электротехнической изотропной или анизотропной стали;

- лента из коррозионно-стойкой и жаростойкой стали, из углеродистой стали, из термобиметаллов и др.

Преимущества холоднокатаного проката, общие применения

Достоинством х/к металла являются прочностные характеристики и внешний вид. На нём нет окалины. Напряжение в листе распределяется равномерно, что принципиально важно для проката любого назначения. Чаще всего делается из низкоуглеродистой стали и имеет высокую пластичность (т.е. можно неоднократно и сильно сгибать). Поэтому используется в различных сферах машиностроения (включая авто- и судостроение), в приборостроении, строительстве (профнастил, кровельный лист, отделочные материалы). Именно х/к лист подвергается оцинковке и покраске для получения металла с покрытием, который имеет улучшенные защитные свойства.

Выводы

Выбор между г/к и х/к прокатом (и их различными видами) зависит от запросов потребителя: строительство ли это несущих конструкций или же, напротив, отделочный материал для внешнего фасада, изготовление крупных тяжёлых машин – или производство точной электроники. Горячекатаная сталь выигрывает по цене и многообразию вариаций, холоднокатаная – по качеству и «внешности». При этом обратим внимание, что сортовой прокат является горячекатаным, тогда как сходные между собой типоразмеры листа могут быть как горяче-, так и холоднокатаными.

Отличие свойств горячекатаного листа от характеристик холоднокатаного

Характеристики стального металлопроката определяются свойствами сплава, из которого он изготовлен. Кроме того, на качестве готовой продукции сказывается технология её производства. Отличия горячекатаного листа от холоднокатаного проявляются в таких свойствах, как:

- пластичность металла – у холодного листа она выше;

- свариваемость – тоже лучше у холоднокатаного проката;

- прочность на излом – выше у х/к листа.

Однако помимо различий, обусловленных свойствами самого металла, разница г/к и х/к листа находит своё продолжение в технологии производства этих видов проката. Правильнее будет говорить о возможностях холодной и горячей обработки металлов. Именно они определяют большинство отличий холоднокатаного и горячекатаного листа.

Чем ещё отличается холоднокатаный лист от горячекатаного

С ростом температуры металла его податливость в обработке быстро возрастает. При этом появляются новые возможности, но одновременно возникают и технологические ограничения по изготовлению некоторых видов продукции. Например, по «холодной» технологии невозможно катать рельсы, в то время как на станках горячей прокатки нельзя изготовить лист толщиной менее 0,4 мм. С технологической точки зрения разница холоднокатаного и горячекатаного листа выражается в таких параметрах, как:

- толщина – у х/к листа она составляет 0,35–5 мм, а у г/к продукции – 0,4–160 мм;

- качественные характеристики поверхности, которые выше у холодного проката;

- точность изготовления – допуски для х/к листа намного жёстче.

Совокупность свойств и характеристик определяет основные сферы применения разных видов металлопроката. Нередко они являются взаимозаменяемыми материалами, но чаще всего прокат предназначен для изготовления определённых видов продукции или других целей. Такое разделение объясняется в том числе финансовыми причинами, поскольку холоднокатаный металлопрокат того же сортамента обходится дороже. В следующей сводной таблице мы более подробно покажем, чем отличается х/к лист от г/к продукции.

Теплая прокатка

Теплая прокатка металлов находится между горячей прокаткой и холодной прокаткой. Она происходит в температурном интервале 30-60 % от температуры плавления металла по абсолютной шкале. Усилия, которые требуются, чтобы деформировать металл при теплой прокатке выше, чем при горячей прокатке. Конечное качество поверхности и размерные допуски являются более высокими, чем при горячей прокатке, но не настолько высоки, как при холодной прокатке. Хотя теплая прокатка и имеет недостатки, основным стимулом для ее применения является экономика. Нагрев металла для горячей обработки весьма и весьма дорог. При снижении температуры прокатки высвобождаются значительные средства, которые можно направить на повышение качества продукции.