Сварка низколегированных сталей нашла широкое применение при изготовлении конструкций в строительстве. Связано это с тем, что низколегированные конструкционные стали обладают повышенной прочностью и, благодаря этому, металлоконструкции получаются облегчёнными, а, следовательно, более экономичными.

Как правило, свариваемость низколегированных конструкционных сталей удовлетворительная. Но, необходимо учесть, что при содержании углерода в составе стали более, чем 0,25%, возникает риск образования и развития закалочных структур и горячих трещин в сварном шве. Кроме того, ставится вероятным появление других дефектов сварного шва, например, образование пор. И получается это вследствие выгорания углерода при сварке.

Особенности маркировки

Стандарты изготовления и марки низколегированных сталей определяет ГОСТ 19282-73. Его применяют для работы с рулонными, широкополосными, толстолистовыми материалами, способ обработки не важен (это может быть фасон, поковка, штамповка, пр.). Стальные сплавы используют при строительстве зданий, сварке, сборке разных конструкций, в машиностроении.

По ГОСТ в маркировке должны указываться такие данные:

- группа цифр в самом начале – указывает процентное содержание углеродов в стали;

- буква для легирующего элемента, цифры, указывающие на его процентное содержание (когда менее 1%, цифра не указывается вообще).

Пример маркировки на сплаве 18ХГТ:

- углеродистые части – 0.18%;

- марганец;

- хром;

- титан.

Поскольку цифры не указаны, остальных элементов в сплаве не более 1%.

Распространённые марки низколегированных сталей, применяемых при сварке металлоконструкций

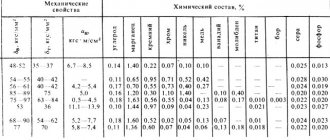

Низколегированные стали, из которых сваривают строительные конструкции, содержат в своём составе углерода не более 0,25% и легирующих элементов — не более 3%.

Для изготовления металлоконструкций промышленных и гражданских сооружений больше всего подходят такие марки сталей, как 15ХСНД, 14Г2, 09Г2С, 10Г2С1, 10Г2С1Д, 16ГС, 14Г2АФ, 16Г2АФ и др.

Для изготовления сварных газопроводных труб хорошо подходят такие марки стали как 18Г2С, 25Г2С, 35ГС, 20ХГ2Ц и др. Эти же марки применяют и при изготовлении арматуры для железобетонных плит.

Свойства сплавов

Характеристики основных легирующих элементов:

- Кремний – нужен для легирования, недорого стоит, зависимость твердости готового сплава от объемного включения кремния в состав прямая. Элемент незаменим при выплавке строительных сталей, может применяться с марганцем, другими компонентами.

- Вольфрам с молибденом нужны для увеличения тепловой стойкости, их используют, если готовые конструкции, изделия будет постоянно эксплуатировать при повышенных температурных воздействиях.

- Ванадий – важный элемент процесса комплексного легировании, позволяет получать сплавы с равномерной структурой.

- Хром – отвечает за стойкость стали к коррозии, степень ее твердости. Устойчивость повышают титан, никель, молибден – можно заменять хром этими компонентами.

- Медь – элемент, который отвечает за степень пластичности готовых материалов. Ее не должно быть слишком много, иначе легированный стальной сплав начнет налипать на прочие рабочие поверхности. Для конструкционных сталей, используемых в зонах повышенного трения, это большой минус.

Также стали низколегированного типа различаются по типам обработки. Термовоздействия – отпуск, закалка, отпуск, нормализация, они могут применяться в разных сочетаниях. Различаются также параметры отжига, свойства свариваемости.

Для распознавания маркировки нужно учитывать первые буквы, используемые для обозначения сортамента. Ж, Х, Е – это магнитная, хромистая либо нержавеющая группа. С – хромоникелевая, с выраженными нержавеющими свойствами. Те сплавы, которые относят к быстрорежущим, шарикоподшипниковым обозначают как Р или Ш.

А и Ш – легированные сплавы высокого качества. Для обычного качества такие буквы не используют. Специальное обозначение имеют полученные прокатным методом материалы – это ТО или Н, то есть термообработка или нагартовка соответственно. Точный химсостав разных марок описан в ГОСТах и специализированной литературе. Понимание основных принципов маркировки сплавов позволит вам разбираться в составе материалов на так называемом бытовом уровне.

Высоколегированные

Высоколегированные сплавы, кроме других примесей, обычно содержат не менее 16% хрома и не менее 7% никеля. Благодаря этим и другим добавкам высоколегированные сплавы обладают высокой стойкостью к низким температурам, коррозии и высоким температурам.

Но каждая марка имеет свою специализацию, в которой она обладает предельными характеристиками. По назначению высоколегированные стали можно разделить на жаростойкие, жаропрочные и коррозионностойкие.

После термообработки они повышают свою прочность и пластичность. При закалке пластичные свойства у них улучшаются.

Специфичность

Высоколегированные сплавы имеют настолько выдающиеся характеристики, что их применяют везде, где позволяет это сделать целесообразность и цена продукта.

Но в каждом конкретном изделии требования к ним разные. Соответственно, при проведении сварочных работ к сварным швам предъявляются разные требования по прочности и пластичности, что приводит к разным подходам в сварочных работах. То есть здесь все индивидуально.

Наличие большого количества подходов в сварке высоколегированных сталей связано с тем, что они обладают очень специфичными теплофизическими свойствами.

Они имеют низкий коэффициент теплопроводности и высокий коэффициент теплового расширения. В сочетании они предъявляют к процессу сварки противоречивые требования.

Низкая теплопроводность приводит к увеличению глубины проплавления стали. А высокий коэффициент температурного расширения вызывает деформации вплоть до коробления деталей. Для уменьшения коробления необходимо максимально сконцентрировать тепловую энергию. С этим хорошо справляется лазерная сварка.

При ручной электросварке высоколегированных сплавов проводятся те же мероприятия, что и при сварке среднелегированных сплавов. Главная задача минимизировать попадание водорода в сварочную зону, иначе это вызывает появление пор и трещин.

Выбор технологи

Для высоколегированных сплавов применять газовую сварку не рекомендуется для кислотостойких сталей, так как она вызывает межкристаллитную коррозию. Даже при использовании в сварке жаропрочных сталей происходит коробление изделий.

Сварка под флюсом по сравнению с ручной электродуговой имеет большие плюсы благодаря тому, что процесс сварки происходит под защитой в постоянной среде с одинаковыми компонентами. Нет необходимости менять электроды, что вызывает образование кратеров.

Сварка под флюсом обеспечивает равномерный шов с заданными характеристиками благодаря защите сварочной ванны от воздействия внешней среды в виде водорода.

Кроме этого уменьшаются предварительные работы, так как разделка кромок нужна только при толщине более 12 мм, а ручная дуговая сварка требует разделку кромок производить при толщине металла более 5 мм.

Наиболее эффективной для легированных сталей является лазерная сварка благодаря высокой концентрации энергии на маленькой площади. Это позволяет практически устранить коробление и деформации. Многие легированные сплавы, можно сваривать между собой независимо от вида только при использовании лазерной сварки.

Где применяют низколегированные стали

Применение низколегированных сталей зависит во многом от их состава.

Первыми рассмотрим магистральные газовые, нефтяные системы. Для их обустройства применяем электросварной прямошовный метод. Сырье для изготовления изделий – смеси с невысоким содержанием хрома, алюминия – предельно до 0.3 и 0.05% соответственно.

Стали 13Х используются для инструмента и спецоборудования. Прокаливание сплава не очень хорошее, термообработку больше 250 градусов не применяют.

Чтобы производить качественную арматуру для применения в строительной отрасли, применяют сплавы классов С, ГС, ХГАЮ, пр. Они подойдут для армирования ЖБ конструкций с разными несущими параметрами. Для создания надежных сварных соединений оптимально применять типы АФД, АФЮ, ГС, Сложные здания делают с применением сплавов вроде 12ХГН2МФБАЮ. Последний тип стали обязательно сначала закаливают, потом делают низкий отпуск.

В машиностроении

- Марганцевый сплав 09Г2 для создания обвязки, двутавров, балок хребтового типа. Температурные режимы эксплуатации – +450°.

- Марганцевые стали 10Г2С1 для сосудов, котлов, которые работают под давлением.

- Сплавы с медью 10ХНДП незаменимы в создании сложных машиностроительных конструкций.

- Марганцево-медные стальные низколегированные сплавы типы 12Г2СМФ выдерживают любые нагрузки, незаменимы при сооружении пролетных облегченных конструкций.

Отдельный вопрос – выбор сталей для эксплуатации в постоянно неблагоприятных условиях, то есть при осадках, низких температурах воздуха. Стойко такие воздействия выдерживают марки, произведенные согласно ГОСТ 19282. Такие стали не боятся коррозии, разрушений, не подвержены другим негативным изменениям.

Особенности сварки низколегированных сталей

Сварка конструкционных сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ

Для сварки низколегированных сталей марок 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ и т.п. хорошо подходит ручная дуговая сварка электродами Э50А или Э44А. Но наиболее качественные сварные соединения получаются при сварке электродами УОНИ-13/55 и ДСК-50. Но, лучшие результаты получаются при сварке постоянным током при обратной полярности. При этом, сварку необходимо проводить при пониженных токах, 40-50 А на миллиметр диаметра электрода.

Автоматическую дуговую сварку данных марок сталей выполняют сварочной проволокой Св-08ГА или Св-10ГА под флюсами АН-348-А или ОСЦ-45.

Металлоконструкции из сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16 Г2АФ можно сваривать при температуре окружающей среды не ниже -10°C. Если же температура окружающей среды находится в пределах от -10°C до -25°C, то при сварке необходим предварительный подогрев. Ширина подогрева зоны сварки составляет 100-120 мм по обе стороны шва. Температура предварительного подогрева 100-150°C. При температуре окружающей среды ниже, чем -25°C, сварка вышеуказанных сталей не допустима.

Сварка низколегированных сталей 09Г2С, 10Г2С1, 10Г2С1Д

Оценку свариваемости сталей таких марок, как 09Г2С, 10Г2С1, 10Г2С1Д и т.п. можно дать хорошую (см. таблицу свариваемости сталей), и связано это с тем, что они не подвержены закаливанию, не склонны к перегреву и устойчивы к образованию горячих и холодных трещин в сварном шве и зоне термического влияния. Сварку низколегированных конструкционных сталей данных марок можно выполнять как ручной дуговой сваркой, так и автоматической.

При ручной сварке хорошо подходят электроды марок Э50А и Э55А. При автоматической сварке используют сварочную проволоку марок Св-08ГА, Св-10ГА или Св-10Г2. Для защиты зоны сварки применяют флюсы АН-348-А или ОСЦ-45.

Сварка листов из сталей 09Г2С, 10Г2С1, 10Г2С1Д, толщиной менее 40 мм выполняется без разделки кромок. И, при соблюдении технологии и режимов сварки, механические свойства сварочного шва почти не уступают механическим свойствам основного металла. Равнопрочность сварного шва обусловлена переходом легирующих элементов из электродной проволоки в металл сварного шва.

Фазы

Итак, все стали — это сплав железа с углеродом, однако, даже стали общего назначения имеют некоторые количества марганца и кремния, а также фосфора и серы. Углерод в таких сталях присутствует на уровне от 0,05 до 1,0%.

Железо легируют углеродом по особому сценарию, механизм данной системы сплавов является двухступенчатым. Первый этап характеризуется соединением железа с 6,67% углерода, при этом образуется карбид железа, чаще называемый цементитом.

Поэтому обычная сталь при комнатной температуре состоит из цементита и феррита. Это фазы. Если сталь нагреть до 725 градусов, то произойдет растворение цементита в железе и образуется следующая фаза — аустенит. Любая сталь подвергается только трем изменениям, в то время как структур и их смесей может быть много.

§ 36. ТЕХНОЛОГИЯ СВАРКИ ЛЕГИРОВАННЫХ СТАЛЕЙ

Сварка низколегированных и среднелегированных конструкционных сталей.

Свариваемость таких сталей зависит от содержания углерода и легирующих компонентов и ухудшается с ростом содержания углерода и легирующих компонентов. Стали кремнемарганцевой группы 15ГС, 18Г2С и 25Г2С сваривают электродами типа Э60А марки УОНИ-13/65. Перед сваркой кромки тщательно зачищают от грязи, ржавчины и окалины. Сварку выполняют предельно короткой дугой. Изделие перед сваркой подогревают до температуры 200° С, электроды перед сваркой прокаливают при 400° С в течение одного часа. Кремнемарганцемедистые стали 10Г2СД, 10ХГСНД, 15ХСНД и 12ХГ сваривают электродами типа Э50А марки УОНИ-13/55. Изделие перед сваркой не подогревают.

Сварка легированной машиностроительной стали.

Хромистая сталь 15Х сваривается электродами УОНИ-13/85 предельно короткой дугой без подогрева и последующей термической обработки. Хромомолибденовая сталь 15ХМ сваривается электродами ЦЛ-14 с предварительным подогревом изделия до 250 — 300° С и последующим высоким отпуском при 710° С. Сталь марки ЗОХМ сваривается электродами ЦЛ-30-63 с предварительным подогревом изделия до 350° С и последующим отпуском при 600° С. Хромокремнемарганцевые стали 20ХГСА, 25ХГСА, ЗОХГСА, ЗОХГСНА свариваются электродами ЦЛ-18-63 или НИАТ-ЗМ предельно короткой дугой. После сварки сварные соединения подвергаются термической обработке на высокую прочность: закалка с температуры 880° С и низкий отпуск. Технологические характеристики электродов для сварки некоторых легированных машиностроительных сталей приводятся в табл. 12.

Таблица 12

Технологические характеристики электродов для сварки некоторых легированных сталей

Сварка теплоустойчивых сталей.

К теплоустойчивым сталям относятся 12МХ; 20МХЛ; 34ХМ; 20ХЗМВФ; 20ХМФ; 20ХМФЛ; 12Х1М1Ф; 15ХМФКР; 12Х2МФБ; Х5М; 15Х5МФА; Х5ВФ; 06X13; Х17; 1X13 и др. Изделия из сталей 12МХ и 20МХЛ, работающие при температуре до 550° С, свариваются электродами ЦЛ-14. Сварку выполняют с предварительным подогревом изделия до 250 — 300° С для стали 20МХЛ и до 200° С — для стали 12МХ. После сварки рекомендуется высокий отпуск при температуре 710° С. Сталь 12МХ можно сваривать также электродами ГЛ-14, если изделие работает при температуре до 520°С. Подогрев и отпуск такие же, что и при применении электродов ЦЛ-14. Изделия из сталей 34ХМ и 20ХЗМВФ, работающие при температуре до 470° С, сваривают электродами ЦЛ-30-63. Сварку выполняют с предварительным и сопутствующим подогревом изделия до 350° С для стали 34ХМ и до 400 — 450° С — для стали 20ХЗМВФ. Сварные соединения подвергаются отпуску: сталь 34ХМ — при температуре 600° С, сталь 20ХЗМВФ — при температуре 680° С. Изделия из сталей 20ХМФ, 20ХМФЛ, 12Х1М1Ф, работающие при температуре до 570° С, сваривают электродами ЦЛ-20-63. Сварка выполняется короткой дугой с предварительным и сопутствующим подогревом изделия до 300 — 350° С. После сварки рекомендуется высокий отпуск при 700 — 740° С в течение 3

ч

. Изделия из сталей 15ХМФКР и 12Х2МФБ, работающие при температуре до 600° С, сваривают электродами ЦЛ-26М-63. Сварку выполняют короткой дугой с предварительным и сопутствующим подогревом до температуры 350 — 400° С, а после сварки выполняют высокий отпуск при температуре 740 — 760° С. Изделия из сталей Х5М и 15Х5МФА, работающие в агрессивных средах при температуре до 450° С, сваривают электродами ЦЛ-17-63 с предварительным и сопутствующим подогревом до 300 — 450° С и с последующим высоким отпуском после сварки при температуре 760° С в течение 3

ч

. Изделия из сталей Х5ВФ, 06X13 и XI7 сваривают электродами СЛ-16. Технологические данные электродов для сварки теплоустойчивых сталей приведены в табл. 13.

Таблица 13

Технологические характеристики электродов для сварки теплоустойчивых сталей

Сварка высоколегированных коррозионностойких, жаростойких и жаропрочных сталей и сплавов.

К сварным соединениям высоколегированных сталей и сплавов кроме требований по пределу прочности, а также пластичности предъявляются и другие требования, которые определяются назначением конструкции и свойствами свариваемого металла. Эти требования следующие: для коррозионностойких (нержавеющих) сталей — возможность противостоять межкристаллитной, общей жидкостной, ножевой коррозии и коррозии под напряжением; для окалиностойких сталей и сплавов — способность противостоять окалинообразованию и межкристаллитной газовой коррозии; для жаропрочных сталей и сплавов — обеспечение длительной прочности, сопротивляемости ползучести, стабильности микроструктуры, стойкости против хрупкости при длительном воздействии высоких температур и нагрузок и малой чувствительности к надрезу и окалиностойкости. Основными трудностями при сварке высоколегированных сталей и сплавов являются: обеспечение стойкости сварных соединений против образования кристаллизационных трещин, коррозионной стойкости, а также сохранения свойств соединений под действием рабочих температур и напряжений.

Сварка коррозионностойких сталей.

К коррозионностойким сталям относятся 0Х18Н10Т, 0Х18Н10Т, Х18Н10Т, Х18Н9, Х18Н9Т, 0Х18Н12Т, 0Х18Н12Б, 1Х21Н5Т, 1Х16Н13Б, Х18Н12Т и др. Стали 0Х18Н10Т, 0Х18Н10 и Х18Н10Т сваривают электродами ОЗЛ-14, если к металлу шва предъявляются требования стойкости против межкристаллитной коррозии. Сварка этими электродами обеспечивает в сварном шве содержание ферритной фазы 6—10%. Стали Х18Н9, Х18Н9Т сваривают электродами ОЗЛ-8, если к металлу шва не предъявляются требования стойкости против межкристаллитной коррозии или если сварное соединение будет эксплуатироваться при температуре до 350° С (при отсутствии агрессивных сред — при температуре от 253 до 800°С). Содержание ферритной фазы в сварных швах колеблется от 3,5 до 8,5%. Стали Х18Н10Т, Х18Н9Т, 0Х18Н12Т, 0Х18Н12Б, 1Х21Н5Т, 1Х16Н13Б свариваются электродами ЦЛ-11, если к сварному шву предъявляются жесткие требования стойкости против межкристаллитной коррозии. Содержание ферритной фазы в сварных швах обеспечивается от 2,5 до 7%. Сталь Х18Н12Т сваривают электродами ЦТ-15-1 (корневой шов), сварное соединение будет эксплуатироваться при температуре 600 — 650° С и высоком давлении. Содержание ферритной фазы в сварных швах колеблется от 5,5 до 9%. Стали Х18Н10Т, Х18Н9Т сваривают электродами ЗИО-3, если сварные швы будут эксплуатироваться при температуре до 560° С или если к металлу шва будут предъявлены требования стойкости против межкристаллитной коррозии. Содержание ферритной фазы в сварном шве регламентируется от 2,5 до 5%. Технологические свойства электродов для сварки коррозионностойких сталей приведены в табл. 14.

Таблица 14

Технологические характеристики электродов для сварки коррозионностойких сталей

Сварка жаростойких сталей.

К этой группе сталей относят Х25Т, Х28, Х23Н18, Х23Н13, Х20Н14С2, Х25Н20С2 и др. Стали Х25Т и Х28 сваривают электродами ОЗЛ-6, если сварные изделия будут эксплуатироваться при температуре 1150°С (без циклических резких изменений и в средах, не содержащих сернистый газ). Сварку выполняют короткой дугой. Кромки подготавливают под сварку только механическим способом. Содержание ферритной фазы регламентируется от 2,5 до 10%. Стали Х23Н18, Х25Т и Х28 сваривают электродами ЦЛ-25, если сварные изделия будут эксплуатироваться при температуре выше 850° С. Сварку выполняют валиками, имеющими ширину не более трех диаметров электрода. Кратеры заплавляют частыми короткими замыканиями. Содержание ферритной фазы регламентируется от 3 до 9%. Стали Х25Т, Х28, Х23Н13, Х23Н18, находящиеся в эксплуатации при температуре 900 — 1100°С, сваривают электродами ОЗЛ-4. Сварку выполняют предельно короткой дугой. Кромки обрабатывают под сварку только механическим способом. Содержание ферритной фазы регламентируется от 2,5 до 8%. Стали Х23Н18, Х23Н13, находящиеся в эксплуатации в окислительных и науглероживающих средах при температуре 900 — 1050°С, сваривают электродами ОЗЛ-9А. При сварке этих сталей особенно необходимо следить за недопустимостью появления трещин в кратерах. Ферритная фаза отсутствует и ГОСТом не нормируется. Сварные швы недостаточно стойки против межкристаллитной коррозии. Стали Х20Н14С2, Х25Н20С2, работающие при температуре до 1050° С, сваривают электродами ГС-1 (первый слой). Жаростойкость наплавленного металла до 1150°С . Стали Х20Н14С2, Х25Н20С2, работающие при температуре 900 — 1100° С, сваривают электродами ОЗЛ-5. Кромки подготовляют под сварку только механическим способом. Сварные швы устойчивы против образования горячих трещин. Сталь Х20Н14С2, находящуюся в эксплуатации при температуре 900 — 1100°С, можно также сваривать электродами ЦТ-17 при наложении швов небольшой ширины — не более 3 диаметров электрода. Технологические характеристики электродов для сварки жаростойких сталей приведены в табл. 15.

Таблица 15

Технологические характеристики электродов для сварки жаростойких сталей

Сварка жаропрочных сталей и сплавов.

К сталям этой группы относятся 1Х16Н14В2БР, 1Х16Н16В2МБР, 1Х14Н14В2М, 4Х14Н14В2М, 1Х16Н13М2Б, 1Х14Н14В2М, Х18Н12Т, Х23Н13, Х23Н18, ХНЗБВТи др. Стали 1Х16Н14В2БР и 1Х16Н16В2МБР сваривают электродами ЦТ-16-1. Кратеры заваривают короткими замыканиями электродов. Эти же стали сваривают электродами ЦТ-16, если изделия эксплуатируются при температуре до 700° С. Стали 1Х14Н14В2М и 4Х14Н14В2М, работающие в условиях температуры до 600°С, сваривают электродами ЦТ-1. Сварные швы устойчивы против образования горячих трещин. Стали 1Х16Н13М2Б, 1Х14Н14В2М и Х18Н12Т, работающие в условиях температуры до 620°С, сваривают электродами ЦТ-7. Горячие трещины в сварных швах устраняются достижением ферритной фазы от 2 до 5%. После сварки применяют отжиг при 750 — 800° С в течение 10

ч

. Стали Х23Н13, Х23Н18, работающие в условиях температуры до 1050° С, сваривают электродами ОЗЛ-9. Огневая подготовка кромок под сварку не допускается. При многослойной сварке швы необходимо выполнять электродами ОЗЛ-9 через слой, наплавленный электродами ОЗЛ-4, ОЗЛ-5, ОЗЛ-6 и ГС-1. Сплавы на железо-никелевой основе ХН35ВТ свариваются электродами КТИ-7-62. Технологические характеристики электродов для сварки жаропрочных сталей и сплавов приведены в табл. 16.

Таблица 16

Технологические характеристики электродов для сварки жаропрочных сталей и сплавов

Вопросы для самопроверки

1. Каковы особенности сварки низколегированных конструкционных сталей? 2. Почему легированные стали необходимо сваривать короткой дугой? 3. В чем заключается особенность сварки теплоустойчивых сталей?

предыдущая страница

| оглавление | следующая страница |