Компрессорное оборудование обычно используется в связке с таким устройством, как влагоотделитель.

Каких-либо высокотехнологичных элементов в нем нет, так что простенькую версию со средненькими характеристиками вполне можно изготовить самостоятельно.

Давайте же посмотрим, как и из чего можно изготовить влагоотделитель для компрессора своими руками.

Изготовление своими руками

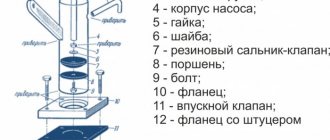

Самодельное устройство рекомендуется выполнять по чертежам. Влагоотделитель для компрессора своими руками зачастую делается из старого ненужного баллона от пропана, трубок, а также штуцера. Заготовку следует установить вертикально в устойчивом положении. К верху приваривается (также можно использовать резьбовые соединения) штуцер. Он необходим для подачи воздуха. Желательно монтировать его возле края баллона. Затем, требуется выполнить входной патрубок. Для этой цели хорошо подойдёт обычная металлическая трубка.

Делается второе отверстие, которое нужно обеспечить клапаном. Оно необходимо для сброса накопившейся влаги. Отверстие следует располагать внизу баллона. На этом этапе нужно произвести все расчёты, а также сделать наполнитель. Для заполнения ёмкости можно применять древесную стружку

Важно знать, что её не следует укладывать плотно. Циркуляция воздуха должна происходить свободно

Адсорбционный аппарат

Влагоотделитель своими руками выполняется для применения в компрессорах. Для создания потребуются водяные и масляные фильтрующие устройства от автомобиля. Входное отверстие в фильтре нужно изменить. Это делается с помощью прочной стальной трубки. Для того чтобы работа готового оборудования была стабильной, следует применять встроенный механизм. Второе отверстие нужно максимально плотно закрыть резьбовой заглушкой. Для этого желательно использовать герметик.

Между стенками корпуса есть небольшое пространство в виде кольца. Его следует заполнить материалом, адсорбирующим влагу. Нужно не забывать, что адсорбент должен поглощать воду постепенно. Для этого необходимо применять резиновые прокладки. Их используют в качестве разделителя пространства на несколько зон.

Самодельное оборудование с использованием силикагеля

Для самостоятельного сбора устройства такого типа необходим будет водяной или масляный фильтр и силикагель. Наибольшей трудностью во время изготовления становится правильное размещение адсорбента. Этапы работы:

- Разобрать на элементы старый ненужный фильтр от автомобиля.

- Если состояние патрубка приемлемое, то его можно использовать в качестве входного отверстия для воздушных потоков.

- Следует тщательно осмотреть фильтр на возможные трещины или отверстия, способные сделать готовый механизм негерметичным. Если такие нашлись, их можно устранить силиконовым герметиком.

- Собрать фильтр.

- Засыпать адсорбент во всё свободные места так, чтобы не осталось никаких пустот.

- Верхнюю крышку необходимо закрепить на болт.

Для удобства также можно приварить специальные кронштейны. Они будут использоваться в качестве крепежа агрегата.

Холодный способ очистки

По такому принципу работают влагомаслоотделители для компрессора. Своими руками подобное устройство собрать не так уж и трудно. Влага под воздействием низких температур конденсируется. Подобные аппараты очень качественно удаляют все жидкие фракции из воздушного потока, который в дальнейшем подаётся на компрессор. Эти устройства обрели большую популярность среди профессиональных автомаляров.

Собрать масловлагоотделитель для компрессора своими руками можно, используя старое ненужное оборудование. Для отделения жидкости из воздуха нужно всего лишь пропустить поток через морозильную камеру или же какое-либо другое холодильное оборудование. В процессе создания возникают и некоторые трудности. Сначала необходимо решить проблему с выводом конденсата из устройства. Для этого к морозилке обычно приваривают специальный штуцер. Также нужно сделать полностью герметичный корпус.

Влагоотделитель для компрессора своими руками

Самодельный фильтр-осушитель (влагоотделитель) для компрессора своими руками.

Установил себе в мастерскую компрессор на 10 атмосфер, также решил сделать самодельный фильтр влагоотделитель.

Процесс изготовления фильтра, показан на этих фото.

Основой фильтра служит стальная труба диаметром 100 мм. с толщиной стенок 3 мм. Верхнюю и нижнюю крышки сделал из 14 швеллера. От трубы отрезал 80 см, от швеллера 2 квадрата 14 х 14 см. Все очистил от ржавчины.

Для очистки трубы изнутри использовал круг проволочный 100 мм, с приваренной к нему шпилькой, зачистил не до блеска, но ржавчины и прочей дряни не осталось.

К трубе привариваю 8 проходных гаек М12, по 4 на сторону.

Сверлим отверстия.

Делаю пробку для слива конденсата. В нижней крышке просверливаю отверстие 12 мм, и привариваю гайку М12, рассверливаю ее сверлом 12 мм, и нарезаю трубную резьбу 1/4 дюйма, и вкручиваю пробку для слива конденсата.

Из бензо-маслостойкой резины, делаю прокладки вверх и вниз, в нижней вырезаю отверстие для слива конденсата.

К корпусу фильтра привариваю две гайки М12, одну внизу (для подачи воздуха от компрессора), и вторую вверху для выхода готового воздуха. И все так же как и с гайкой для пробки, рассверливаю, нарезаю резьбу, вкручиваю штуцеры.

В нижней части фильтра привариваю 3 опорных планки, они ограничивают камеру сбора конденсата, и на них будет опускаться кассета фильтра.

Корпус готов, собираю и опрессовываю. Давление держит, утечек нет.

Затем из 1 мм. стального листа вырезаю 5 кругов для внутренних перегородок. И обтачиваю их точно под размер трубы. Вырезаю в них отверстия и крашу.

Корпус фильтра и другие детали также окрашиваю изнутри и снаружи.

После сушки, прикручиваю нижнюю крышку и начинаю сборку. К нижней перегородке прикручиваю шпильку М5, на которой будет держаться вся внутренняя кассета. Опускаю ее на упоры и наполняю до середины фильтра хозяйственными губками из нержавейки, всего уходит 20 мочалок.

Следующие перегородки собираю из 2 кругов, поместив между ними куски от салонного фильтра для автомобиля. Одну перегородку укладываю на мочалки.

Насыпал сверху силикагель, закрываю 2 перегородкой. Вверху остается небольшая камера очищенного воздуха.

Закрываю все это верхней крышкой через прокладку. К крышке прикручиваю пост фильтр с регулятором давления.

Делаю маленький шланг для соединения фильтра с пост фильтром. Еще раз провожу проверку давлением.

Самодельный фильтр влагоотделитель готов.

Также прилагается видео, где показано, как сделать влагоотделитель для компрессора своими руками.

Автор самоделки: Олег.

Популярные самоделки на нашем сайте

- Лобзиковый станок своими руками из двигателя…

- Самодельный компрессор из компрессора ЗИЛ 130

- Самоделка из компрессора от холодильника

- Самодельный компрессор из компрессора ЗИЛ 130 (18 фото)

- Самодельная пескоструйная насадка для компрессора

- Самодельная горелка из компрессора холодильника

- Хот Род (Hot-rod) своими руками

- Лебёдка своими руками

- Профилегиб своими руками

- Дом из поддонов своими руками

- Стойка для УШМ своими руками

- Электролебедка своими руками

- Электрообогреватель своими руками

- Наковальня своими руками

- Подъемник для КПП своими руками

Достоинство и необходимость эксплуатации влагоотделителя

Применение этого изделия при выполнении окрасочных работ обеспечивает длительный срок покрытия, и защиту металлических поверхностей от коррозии, но для этого подаваемый поток воздуха должен быть сухим и не содержать посторонних механических включений. Этого можно добиться, используя фильтрующие установки разного типа. Фильтрующие установки изготавливают в производственных условиях, и их эксплуатация гарантирует качественную подготовку воздуха. Вместе со всеми положительными сторонами, качественные заводские фильтры стоят довольно дорого.

Именно поэтому, многие мастера изготавливают такие устройства самостоятельно. Для этого можно использовать пропановые емкости, баллоны из-под огнетушителей и стандартные воздушные фильтры.

Самые распространённые виды самодельных влагоотводителей

Специалисты рекомендуют использовать следующие виды влагоотводителей:

- циклонного типа;

- поглощающие влагу с помощью силикагеля;

- холодильного типа.

Каждый тип имеет свои преимущества и недостатки. Чтобы выбрать оптимальный вариант для себя, необходимо ознакомиться со всеми схемами устройств. В конструкциях используются старые баллоны, масляные фильтры, элементы холодильного оборудования. Перед началом работы убедитесь, что в наличие есть сварочный аппарат, набор ключей и отвёрток, дрель, молоток, клей и изоляционный материал.

Самодельные устройства циклонного типа

Принцип действия циклонного влагоотделителя достаточно прост. При попадании потока сжатого воздуха в установку он начинает вращаться. Под действием центробежной силы конденсат, небольшие частицы мусора и масла направляются к стенкам. В это время очищенный воздух проходит в нижнее центральное отверстие и далее подаётся в компрессор.

Воздушная смесь подается через верхнее отверстие, под дейтсвием центробежной силы влага отделяется и выводится через выходной патрубок

Для создания самодельного центробежного аппарата нам понадобятся:

- старый пропановый баллон;

- штуцер;

- сварочный аппарат;

- две металлические трубки небольшой длины.

В качестве корпуса отлично подойдёт старый баллон, он имеет достаточную высоту и может выдерживать повышенное давление. Порядок работ следующий:

- Устанавливаем изделие вертикально, краником вниз.

- Входной штуцер привариваем к верхней части корпуса. Он должен быть смещён ближе к одной из стенок баллона.

Привариваем входной штуцер и выходной патрубок к баллону

Циклонный влагоотделитель устанавливаем вертикально, влага будет выводиться через нижнее отверстие с клапаном

Для улучшения эффективности работы влагоотводителя можно добавить внутрь деревянную стружку и поставить на выходе фильтрующую сетку. Но в этом случае потребуется разрезать корпус поперёк и после окончания работ скрепить его обратно при помощи специальной герметичной прокладки.

Влагоотделитель с использованием силикагеля

Силикагель позволяет отфильтровать воздушную смесь, достаточно лишь правильно разместить слой этого вещества в корпусе от масляного или водяного фильтра. Старое оборудование от Волги оптимально подойдёт для создания самодельного влагоотделителя.

- Разбираем старый масляный фильтр.

Разбираем старый масляный фильтр и подготавливаем его к дальнейшей работе

Для заглушки отверстий используем болты нужного диаметра и герметик

Заполняем все свободное пространство корпуса силкагелем

Плотно прижимаем верхнюю крышку к корпусу маляного фильтра

Конструкция фильтра имеет несколько кронштейнов, с помощью которых фильтр легко устанавливается на нужное место.

Чтобы максимально эффективно задействовать силикагель, входное и выходное отверстия должны располагаться на разных концах корпуса.

Устройство холодильного типа

Как известно, низкая температура позволяет конденсировать влагу, которая находится в воздушной смеси. Влагоотделители холодильного типа довольно популярны среди автомехаников. Устройства покрывают практически все требования для воздуха, что подаётся в компрессор. При создании влагоотделителя необходимо направить воздушный поток через морозильную камеру или другое холодильное оборудование.

Важно полностью загерметизировать морозильник в ресивере и сделать патрубок для отвода конденсата. Для жителей «холодных» регионов нашей страны специалисты рекомендуют сделать подвод воздуха в компрессор с улицы. В зимнее время вы будете напрямую получать воздушную смесь с низким содержанием влаги

В зимнее время вы будете напрямую получать воздушную смесь с низким содержанием влаги.

Назначение влагоотделителя в компрессорах

Для организации правильной работы пневмоинструмента очень важным показателем является чистота сжатого воздуха, который на него подается. Прежде всего, он должен быть очищен от пыли. Для очистки от механических загрязнений используется воздушный фильтр, устанавливаемый на входе в агрегат. Также из воздушных масс нужно удалить влагу, которая при его сжатии конденсируется в ресивере и в самой системе. Для удаления влаги на выходе из компрессора устанавливают осушитель воздуха. Кроме влаги, сжатый воздух может иметь частицы масла, которое неизбежно попадают в него.

На заметку! Смешивание масла с воздухом при его сжатии характерно для воздушного поршневого и роторного (винтового) компрессора, поскольку работа данных агрегатов подразумевает обязательное наличие смазки.

Если воздух не очищать от влаги, то происходит следующее:

- при смешивании влаги с маслом происходит образование эмульсии, которая способна засорять пневмоканалы;

- при низких температурах влага в пневмоканалах замерзает, что может вызвать их закупорку или повреждение;

- в воздуховодах накапливается ржавчина, которая со временем может полностью перекрыть подачу воздуха;

- при попадании влаги в пневмоинструмент, его детали начинают ржаветь и быстро выходят из строя;

- образовавшая воздушно-масляная смесь по своему составу не может соответствовать требованиям для применения ее в пищевой, электронной, фармацевтической и химической промышленности;

- при наличии влаги становится невозможной качественная покраска, например, автомобилей, поскольку краска ляжет неплотно, с образованием пузырей, которые вызовут ее отслаивание.

Изготовление своими руками

Самодельное устройство рекомендуется выполнять по чертежам. Влагоотделитель для компрессора своими руками зачастую делается из старого ненужного баллона от пропана, трубок, а также штуцера. Заготовку следует установить вертикально в устойчивом положении. К верху приваривается (также можно использовать резьбовые соединения) штуцер. Он необходим для подачи воздуха. Желательно монтировать его возле края баллона. Затем, требуется выполнить входной патрубок. Для этой цели хорошо подойдёт обычная металлическая трубка.

Делается второе отверстие, которое нужно обеспечить клапаном. Оно необходимо для сброса накопившейся влаги. Отверстие следует располагать внизу баллона. На этом этапе нужно произвести все расчёты, а также сделать наполнитель. Для заполнения ёмкости можно применять древесную стружку

Важно знать, что её не следует укладывать плотно. Циркуляция воздуха должна происходить свободно

Адсорбционный аппарат

Влагоотделитель своими руками выполняется для применения в компрессорах. Для создания потребуются водяные и масляные фильтрующие устройства от автомобиля. Входное отверстие в фильтре нужно изменить. Это делается с помощью прочной стальной трубки. Для того чтобы работа готового оборудования была стабильной, следует применять встроенный механизм. Второе отверстие нужно максимально плотно закрыть резьбовой заглушкой. Для этого желательно использовать герметик.

Между стенками корпуса есть небольшое пространство в виде кольца. Его следует заполнить материалом, адсорбирующим влагу. Нужно не забывать, что адсорбент должен поглощать воду постепенно. Для этого необходимо применять резиновые прокладки. Их используют в качестве разделителя пространства на несколько зон.

Самодельное оборудование с использованием силикагеля

Для самостоятельного сбора устройства такого типа необходим будет водяной или масляный фильтр и силикагель. Наибольшей трудностью во время изготовления становится правильное размещение адсорбента. Этапы работы:

- Разобрать на элементы старый ненужный фильтр от автомобиля.

- Если состояние патрубка приемлемое, то его можно использовать в качестве входного отверстия для воздушных потоков.

- Следует тщательно осмотреть фильтр на возможные трещины или отверстия, способные сделать готовый механизм негерметичным. Если такие нашлись, их можно устранить силиконовым герметиком.

- Собрать фильтр.

- Засыпать адсорбент во всё свободные места так, чтобы не осталось никаких пустот.

- Верхнюю крышку необходимо закрепить на болт.

Для удобства также можно приварить специальные кронштейны. Они будут использоваться в качестве крепежа агрегата.

Холодный способ очистки

По такому принципу работают влагомаслоотделители для компрессора. Своими руками подобное устройство собрать не так уж и трудно. Влага под воздействием низких температур конденсируется. Подобные аппараты очень качественно удаляют все жидкие фракции из воздушного потока, который в дальнейшем подаётся на компрессор. Эти устройства обрели большую популярность среди профессиональных автомаляров.

Собрать масловлагоотделитель для компрессора своими руками можно, используя старое ненужное оборудование. Для отделения жидкости из воздуха нужно всего лишь пропустить поток через морозильную камеру или же какое-либо другое холодильное оборудование. В процессе создания возникают и некоторые трудности. Сначала необходимо решить проблему с выводом конденсата из устройства. Для этого к морозилке обычно приваривают специальный штуцер. Также нужно сделать полностью герметичный корпус.

Описание устройства и принцип работы

Водоотделитель для компрессора является качественным фильтром. Благодаря ему можно создать оптимальные условия для работы оборудования. Также механизм очищает воздух, который подаётся из пневмонасоса. Сейчас в конструкции влагоуловителей присутствует масляный или панельный фильтр. Он необходим для подготовки газовой смеси. После полной очистки пневматика подаёт на оборудование воздух, в котором совсем нет влаги. Влагоуловители часто применяют во время работы пескоструйного аппарата.

Влагоотделитель работает с воздушными массами до того, как они попадут в пневматический компрессор. Следует знать, что краскопульты не стоит эксплуатировать без такого устройства. Иначе они преждевременно выйдут из строя. Также качество нанесения краски сильно снизится. Воздушная струя проходит тщательную очистку, что позволяет на выходе получить поток без мелких твёрдых и жидких частиц.

Влагоотделитель для компрессора своими руками

Зачастую применяют устройство циклонного или же вихревого типа. Такой прибор очень эффективно улавливает мельчайшие частицы воды благодаря тому, что внутри конструкции происходит завихрение потоков. Жидкие частицы оседают на внутренней поверхности корпуса. Затем, в компрессор подаётся чистый воздух в сжатом состоянии. Внутри конструкции устанавливают лопасти, что способствует увеличению эффективности работы прибора. Во время движения происходит сбор масляных и водяных капель. В отладчике они конденсируются, а затем выводятся.

Изготовление влагоотделителя своими руками

Теперь рассмотрим более подробно, как как сделать влагоотделитель для компрессора своими руками:

Циклон

Корпус циклона представляет собой трубу, заваренную с обеих сторон. Следует учесть, что воздух внутрь будет подаваться под высоким давлением, поэтому стенки корпуса должны быть достаточно толстыми. Также в качестве заготовки можно взять газовый баллон или огнетушитель — они как раз рассчитаны на высокое давление.

Размеры корпуса:

- диаметр: 100 – 110 мм;

- высота: 600 – 700 мм.

Пример готового устройства

Перед началом работ заготовку для корпуса нужно обработать изнутри наждачной бумагой — это нужно для покраски.

Порядок изготовления:

- Снизу, на расстоянии не менее 120 мм от нижней заглушки (труба будет устанавливаться вертикально), в стенку корпуса нужно вварить штуцер, через который будет подаваться воздух. Штуцер правильнее всего вваривать по касательной, но если такое решение представляется для вас слишком сложным, приварите его просто сбоку.

- К центру заглушки, закрывающей верхний торец, нужно приварить выходной патрубок. Некоторые мастера приваривают его сбоку, на противоположной относительно входного патрубка стороне. При таком исполнении влагоотделитель также является достаточно эффективным, поскольку воздух за время пути вдоль корпуса успевает подсушиться, но более правильным все же будет разместить выходной патрубок в центре верхней заглушки (напомним, что пар отбрасывается центробежной силой как раз к стенкам).

- В центр нижней заглушки нужно вварить патрубок для сброса конденсата. Если в качестве заготовки для корпуса решено использовать баллон, его нужно перевернуть — тогда роль сливного отверстия будет играть штатный штуцер.

Когда все сварочные работы будут выполнены, внутрь влагоотделителя нужно залить лакокрасочный состав, в который помимо собственно краски уже входит грунтовка и антикоррозионная присадка. Называется он «грунт эмаль по ржавчине «3 в 1». Покатав состав внутри устройства, его сливают, после чего влагоотделитель сушат.

Адсорбер

Хорошими сорбционными свойствами обладает силикагель, гранулы которого изготавливаются путем высушивания перенасыщенных растворов солей кремниевой кислоты. Данный сорбент является вполне доступным и продается как в чистом виде, так и в виде наполнителя для кошачьего туалета.

Различные виды силикагеля могут отличаться размером пор, площадью рабочей поверхности и количеством воды, которое они способны впитать (указывается в процентном отношении к массе сорбента).

Влагоотделитель абсорбер

Количество силикагеля подбирается с учетом производительности установки: на каждые 800 – 850 л/мин требуется 1 кг сорбента. Для постоянной работы придется приобрести двойной объем: пока свежая порция будет работать, уже напитавшаяся влагой будет сушиться в духовке.

Имеет смысл поискать такую разновидность селикагеля, которая при насыщении влагой меняет цвет — с ней работать удобнее всего.

В качестве контейнера можно использовать фильтр для воды или автомобильный маслофильтр. Лишние отверстия у маслофильтра можно закупорить при помощи болтов, посаженных на герметик.

Если внутреннее пространство разделить двумя уплотнительными кольцами на три зоны, впитывание влаги будет происходить постепенно.

Влагоотделитель-охладитель

В него можно превратить морозильную камеру обычного холодильника

Однако, нужно учитывать, что этот вариант довольно сложен в изготовлении, так как придется обеспечивать герметичность камеры, а также врезать в нее патрубок для сброса конденсата (при этом важно не повредить испаритель, окружающий камеру)

Значительного давления такой влагоотделитель выдержать не сможет, но его и не обязательно устанавливать после компрессора — он эффективно работает и при установке до нагнетателя.

Еще на стадии проектирования отопительной системы должна быть продумана схема подключения твердотопливного котла. Существует традиционная схема обвязки.

Как утеплить кирпичный дом снаружи и чем – обзор материалов и типов утепления представлен в этой публикации.

В заключение можно сказать следующее: самодельные влагоотделители, конечно, уступают промышленным, но и недооценивать их не стоит.

В Сети описаны случаи, когда с применением недорогих китайских влагоотделителей не удавалось добиться приемлемого качества покраски, а после присоединения к компрессору самодельного влагоотделителя из трубы эта проблема решалась.

Как сделать влагоотделитель своими руками

Поскольку в конструкцию влагоотделителя не входят высокотехнологичные элементы, то изготовить осушитель воздуха для компрессоров своими руками вполне возможно из подручных материалов.

Циклонный (вихревой) влагоотделитель

Валагоотделитель циклонного типа можно изготовить из баллона для сжиженного газа, ненужного огнетушителя или обрезка металлической трубы подходящего диаметра. Длина трубы может быть произвольной.

Изготавливается приспособление в следующем порядке.

- Просверлите в нижней части корпуса отверстие и приварите обычный кран. Он будет служить для слива накопившегося в емкости конденсата. Ниже приведен чертеж самодельного вихревого влагоотделителя, по которому можно изготовить данное приспособление из металлической трубы.

- В верхней части корпуса следует вварить выходной штуцер.

- В нижней части трубы (баллона) делается отверстие (не ниже 150 мм от дна) и приваривается входной штуцер таким образом, чтобы воздух входил в емкость по касательной. Благодаря этому в емкости будет возникать завихрение, способствующее очистке потока от загрязнений.

- Далее, к корпусу необходимо приварить 3 ножки, снабженные пятаками (для устойчивости).

- При желании, получившееся приспособление можно покрасить.

Совет! Для правильной работы устройства его необходимо установить вертикально.

Самодельный адсорбционный влагоотделитель

Самодельный осушитель воздуха легко изготовить из фильтра для воды и силикагелевого наполнителя для кошачьих туалетов.

Также потребуется небольшая трубка из металла или пластика и клеевой пистолет.

Фильтр очистки воздуха от конденсата изготавливается следующим образом.

- Отрежьте трубку такой длины, чтобы она входила в крышку и доставала до дна фильтра.

- В трубке необходимо насверлить несколько отверстий, через которые будет проходить сжатый воздух от компрессора.

- На одном конце трубки нужно вставить заглушку, чтобы при опускании в силикагель она не забивалась.

- Верхний конец трубки необходимо вставить в крышку фильтра и загерметизировать место соединения с помощью клеевого пистолета.

- В верхней части трубки или в крышке необходимо установить сетку, которая предотвратит попадание наполнителя в воздуховод.

- Далее, следует засыпать силикагелевый наполнитель в колбу, вставить в нее трубку с крышкой и хорошо закрутить.

Теперь можно подсоединить к входному штуцеру влагоотделителя шланг от компрессора, а к выходному – шланг, ведущий к какому-либо пневмоинструменту, например, к краскопульту.

Устройство фильтра-влагоотделителя и принцип его работы

Влагоотделители действуют по одному из трёх принципов:

- С использованием центробежных сил.

- С применением веществ, адсорбирующих влагу.

- Удаление конденсата при его охлаждении.

Действие влагоотделителя заключается в том, чтобы понизить до оптимальных значений влажность воздуха, попадающего в компрессор. Проще всего это выполнить, используя принцип обычного циклона, когда поток воздуха, при его вращении вокруг центральной оси отбрасывается к стенкам рабочего резервуара. Более влажный воздух имеет повышенную плотность, а потому, конденсируясь на стенках резервуара, стекает в виде капель на дно ёмкости, откуда периодически удаляется обычным конденсатоотводчиком. Задача – создать такую скорость воздушного потока, чтобы он носил ярко выраженный турбулентный характер, а всё остальное доделают законы физики.

Для снижения влажности воздуха можно применить и вещества, обладающие свойствами активного впитывания влаги. Наиболее распространённое из них – силикагель. Он представляет собой гранулы высушенной гелей кремниевой кислоты, в которые добавляются различные красители и стабилизаторы. Силикагель производится согласно техническим требованиям ГОСТ 3956, и различается по размерам гранул, процентному содержанию воды, размерам рабочей поверхности и диаметрам пор в гранулах, где и выполняется адсорбирование влаги. Активность силикагеля распространяется на диапазон температур от 20 до 250ºС. Влагоотделитель для компрессора, использующий силикагель, можно встретить в фильтрах аквалангов и тяжёлых грузовиках импортного производства. Устройство имеет блочную систему: при замене адсорбента необходимо извлечь использованные гранулы из фильтра, и заполнить пространство свежим силикагелем.

Наименее функционален третий способ, когда поток воздуха поступает в компрессор через холодильную камеру. Основная проблема заключается в надёжной герметизации холодильной камеры, которую необходимо снабдить конденсатотводчиком. При пайке/сварке следует учитывать максимальное давление воздуха, который будет попадать в холодильную камеру. Из всех типов фильтров-влагоотделителей для компрессора допустимое давление здесь будет наименьшим, что соответственно скажется на производительности окраски.

Влагоотделитель для компрессора промышленного производства стоит недёшево. Например, цена компактного фильтра-влагоотделителя торговой марки Калибр (рассчитанного на избыточное давление воздуха до 8…10 ат) составляет 1600…1800 руб. А для многофункциональной станции Hans (Германия) с регулятором давления и лубрикатором (номинальное давление – до 10 ат) цена вопроса – уже 7500 руб.

Существуют и комбинированные конструкции. Например, влагоотделитель может быть легко получен из фильтров грубой очистки фирм SATA (Германия) или WALCOM (Италия). Для этого в имеющуюся схему узла встраивают дефлектор (обычный, автомобильный, имеет слишком большие размеры), а в нижней части устройства необходимо заменить сплошное дно кольцевым, куда вварить конденсатоотводчик поплавкового или соплового типа.

Самые распространенные виды самодельных влагоотделителей

Самодельные влагоотделители изготавливают по образу и подобию промышленных. Существует три разновидности таких устройств:

Циклоны

Влагоотделитель этого типа имеет цилиндрический корпус, в котором воздуху придается вращательное движение. При этом содержащийся в нем пар отбрасывается центробежной силой к стенкам, на которых оседает в виде конденсата.

Подсушенный воздух выводится через выходной патрубок, который удален на максимально возможное расстояние от входного.

Влагоотделитель циклон

Для сброса конденсата имеется дренажный вентиль.

У влагоотделителей-циклонов есть важное достоинство: попутно они удаляют из воздуха и пыль.

Адсорберы

Некоторые вещества впитывают водяной пар, как губка. Чтобы подсушить воздух, достаточно пропустить его через камеру, наполненную таким веществом (его называют сорбентом).

По мере насыщения влагой сорбент следует менять.

Охладители

Выше мы уже говорили, что «растворимость» пара в воздухе увеличивается с ростом температуры последнего. К примеру, при температуре 0 градусов воздух может содержать до 1 г водяного пара, в то время как при +20С — уже около 20-ти г. Отсюда следует простой вывод: чтобы воздух подсушить, его нужно охладить. При этом часть пара станет избыточной и тут же превратится в конденсат.

Наглядным примером данного процесса могут послужить такие явления, как выпадение росы утром, постоянно капающая из бытового кондиционера вода, запотевание холодного зеркала после приема душа. Да и бытовые осушители воздуха, использующие данный принцип — уже давно не редкость.

Охладитель и влагоотделитель — схема

Удаление влаги из воздуха путем его охлаждения — довольно энергоемкий процесс, поэтому влагоотделители этого типа встречаются реже первых двух. Также следует учитывать, что холодильные осушители не очищают воздух от механических примесей, как это делают циклоны и адсорберы.

Влагоотделители заводского изготовления обычно являются комбинированными. Охлаждающий блок или циклон представляет собой первую ступень, в которой осуществляется грубая очистка, то есть удаляется основная часть пара. В циклоне воздух закручивается в вихрь при помощи вращающегося рабочего колеса с лопатками.

Для сброса конденсата достаточно нажать имеющуюся на корпусе кнопку, а в высокопроизводительных моделях этот процесс осуществляется автоматически.

Адсорбер выступает в качестве второй ступени, которая осуществляет уже тонкую очистку. Благодаря комбинированному решению сорбент приходится менять гораздо реже.

В характеристиках промышленных влагоотделителей помимо количества отводимого пара (указывается в процентах) приводится еще и размер пылинок, задерживаемых устройством.

Большинство современных приборов отсеивает частицы с размером более 5 мкм, но есть и такие, которые пропускают только пылинки размером менее 0,1 мкм (стоят очень дорого).

Чертеж устройства

В самодельном варианте циклона мы с целью упрощения обойдемся без рабочего колеса. Вместо этого воздух в цилиндрический корпус будем подавать по касательной, за счет чего он и будет двигаться вихреобразно.

Правда, нужно учесть, что такой влагоотделитель, не имеющий принудительного завихрителя, будет эффективно работать только при установке после компрессора. То есть сам нагнетатель он защитить не сможет.

Фильтр-влагоотделитель — чертеж

Важным аспектом является расстояние от входного патрубка до выходного — оно должно быть достаточным для того, чтобы пар успел сместиться под действием центробежной силы к стенке.

Устройство осушителя сжатого воздуха промышленного, принцип работы и значение

Влагоотделители имеют различные характеристики в зависимости от назначения:

- Есть приборы с небольшой пропускной способностью фильтра, но с тонкой очисткой.

- Есть агрегаты с высокой пропускной способностью, но низким качеством фильтрации.

Первый тип применяется в покрасочном оборудовании, второй тип как раз характерен для климатического оборудования, где фильтрация возложена на другие функциональные блоки.

В зависимости от характера фильтрации выделяют два основных разновидности влагоотделителей:

- Осушители: избавляют только от влаги, не гарантируют качественного удаления твёрдых частиц.

- Влагомаслоотделители: отводят из воздушной струи не только воду, но и маслосодержащие элементы.

На промышленном уровне производится три вида осушителей:

- Вихревые: действие прибора основано на принципах протекания процессов в природных, климатических циклонах, когда воздух вращается вокруг центральной оси и отбрасывает влагу на стенки. Влажный воздух имеет большую плотность, поэтому концентрируется ближе к стенкам, где при движении конденсирует капли воды.

- Силикогелевые: в основе работы лежит применение абсорбирующего материала, который забирает в себя влагу.

- Холодильные: удаление влаги происходит за счёт пропуска воздуха через холодильный резервуар.

Наибольшим распространением пользуются вихревые или циклонные разновидности устройств. Здесь, из пропускаемого через компрессор воздуха, вода выводится (задерживается) за счёт специального завихрения потоков. Частицы жидкости оседают на поверхности.

Для повышения эффективности внутреннее пространство вихревого фильтра оборудуется специальными лопастями. Они собирают на своей поверхности водяные частицы, которые отводятся в специальный резервуар, где она задерживается за счёт наличия мембран.

Для эффективности осушителей очень важна характеристика, определяющая размер отделяемой фракции воды. На промышленном уровне производятся «тонкие» устройства, которые способны «уловить» и очистить поток от водных частиц фракцией около 5 мкм. Большинство агрегатов производит удаление воды фракцией от 10 до 15 мкм.

Большое значение для определения соответствия осушителя для конкретного компрессора имеет показатель создаваемого давления. Так, фильтр осушитель для компрессора среднего уровня функционирует при сохраняемых параметрах в 6—8 бар.

Этот показатель не влияет на эффективность работы, но важен для определения оптимального соответствия деталей для конкретной модели компрессора. Давление даёт возможность сопоставить мощность и нагрузки, которые возникают при прогоне сжатого воздуха.

Плюсы установки осушителя:

- Дополнительная фильтрация, увеличивающая очистку воздуха и удаление различных примесей.

- Получение на выходе воздуха, не перенасыщенного влагой.

Установка влагоотделителя имеет и свои недостатки, так что к его оборудованию стоит относиться внимательно. К минусам относятся следующие факторы:

- Монтирование агрегата увеличивает нагрузку на основную рабочую базу компрессионного оборудования.

- Усиливается износ устройства и повышается вероятность поломок.

- Происходит снижение показателей пропускаемых объёмов воздуха, что сказывается на эффективности и производительности.

Разновидности влагоотделителей, создаваемых своими руками

В связи со способами, указанными выше, которые применяются для удаления лишней влажности из пропускаемого через влагомаслоотделитель воздуха, квалифицированные маляры различают такие виды этих устройств:

- с холодильным способом отделения влаги;

- с силикагелем, поглощающим избыточную влажность;

- с циклонным способом.

Ни один из описанных видов влагоотделителей не имеет неоспоримых преимуществ перед другими. У каждого есть определённые недостатки. Чтобы сделать правильный выбор, перед началом изготовления масловлагоотделителя своими руками следует внимательно рассмотреть и проанализировать схемы типов аппаратов и чётко знать свои цели, для выполнения которых нужен этот прибор.

Перед тем как начать собирать устройство, вам понадобится небольшой комплект инструментов, которые значительно облегчат вам процесс работы:

- набор отвёрток;

- набор ключей;

- материал для изоляции;

- сварочный аппарат;

- молоток;

- дрель;

- клей.

ТОП-3

Приобрести хороший и надежный влагомаслоотделитель можно как в специализированном магазине, так и на Интернет-ресурсах, например, на Aliexpress. В нижеприведенном ТОПе представлены лучшие модели, собранные по отзывам покупателей и обзорам экспертов.

Wester 816-002

Это устройство для очистки воздуха от примесей, масла и воды, а также для регулировки давления и поддержания выбранного уровня. С ним в комплекте поставляются: влагомаслоотделитель, редуктор с манометром и лубрикатор. Внутренний диаметр входного и выходного отверстий – 1/4, рабочее давление – 10 атмосфер. Прибор предназначен для краскопультов или иного пневматического инструмента.

Wester 816-002 на Яндекс Маркете

Блок подготовки воздуха 1/2 4500 л/мин

В комплект данного блока подготовки сжатого воздуха входит влагомаслоотделитель, регулятор давления и лубрикатор. Устройство позволяет очистить, осушить, смазать маслом воздух и отрегулировать его давление перед тем, как подать в пневматический инструмент после компрессора. Его характеристики:

- алюминиевый корпус, вес – 980 г;

- внутренняя резьба отверстия для входа и выхода воздуха – ½;

- пропускная способность – до 4500 литров жидкости в минуту;

- рабочий температурный диапазон — от пяти до шестидесяти градусов;

- слив жидкости — автоматический за счет установленного клапана;

- интенсивность подачи масла – регулируется;

- объем корпуса – 40 мл;

- объем корпуса лубрикатора – 75 мл.

Блок подготовки воздуха 1/2 4500 л/мин на Яндекс Маркете

Licota PAP-C207B

Это трехуровневый фильтр-маслоотделитель тонкой очистки с внутренней резьбой 3/8. В устройстве установлены три разных фильтра, степень очистки которых составляет 5, 0,3 и 0,01 микрон, благодаря чему воздушный поток очищается от жидкостей на 99,9%. Его преимущества:

- в центральном модуле установлена шкала-индикатор, окрашивающаяся в красный цвет, когда необходимо заменить фильтрующий элемент;

- гранулы, входящие в состав третьего модуля, окрашиваются в розовый цвет, если требуется их замена;

- конденсат сливается автоматически за счет специального клапана;

- конструкция идет в комплекте с регулятором давления и манометром;

- устройство способно пропустить до трех тысяч литров воды в минуту, его емкость – 80 см2;

- максимально допустимое давление – 17,5 кг на один см2.

Licota PAP-C207B на Яндекс Маркете

Разновидности систем очистки воздуха

Для очистки сжатого воздуха, как для промышленных, так и для бытовых целей, применяется несколько типов влагоотделителей: вихревые, влагомаслоотделители адсорбционные и модульные системы очистки.

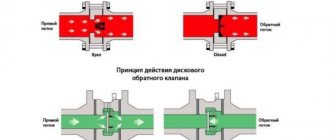

Вихревые фильтры

Влагомаслоотделитель вихревого типа имеет цилиндрическую форму (устройство было рассмотрено выше) и очищает воздух за счет его завихрения в камере (стакане). Вихревой маслоотделитель является самым распространенным приспособлением для очистки сжатого воздуха от влаги и частиц смазки.

Влагомаслоотделители адсорбционные

Для удаления из сжатого воздуха масла и влаги используют вещества, обладающие активными впитывающими свойствами, например, селикагель, алюмогель, хлористый кальций и др. На следующем рисунке показан масловлагоотделитель адсорбционного типа.

Модульные системы очистки

Наилучшие результаты по удалению из воздуха конденсата, частичек масла и пыли обеспечивает модульная система очистки. Состоит она из нескольких элементов: циклонного (вихревого) отделителя, фильтра тонкой очистки и угольного фильтра. На следующем рисунке показан масловодоотделитель модульного типа.

Важно! Модульные системы обеспечивают на последнем уровне очистки практически стопроцентную чистоту технического воздуха, который поступает на обдувочные пистолеты, пневматические инструменты, краскопульты и респираторы (не имеющие угольный фильтр).